Введение

Не секрет, что замена старого оборудования на новое требует больших капитальных вложений. Кроме того, на всё время проведения переоборудования, как правило, приходится останавливать производство. Следовательно, к затратам непосредственно на модернизацию оборудования добавляются потери, вызванные остановкой технологического процесса. Можно стараться не замечать данную проблему, однако рано или поздно возникает ситуация, когда откладывать модернизацию дальше уже нельзя, хотя бы по причине отсутствия материальной базы для поддержания оборудования в надлежащем виде. Часто такая ситуация усугубляется тем, что выводить технику из эксплуатации на длительный срок, требуемый для полного переоборудования, тоже не представляется возможным. В ряде случаев выход из подобной ситуации можно найти в обновлении только системы поддержания технологических параметров. К числу таких случаев следует отнести модернизацию участка термической обработки металлических изделий на машиностроительном предприятии. Если сами печи могут работать десятилетиями (в настоящее время на многих предприятиях продолжают функционировать печи, введённые в эксплуатацию 20 30 и более лет назад), то приборы контроля, управления и регистрации параметров технологических процессов морально и физически устаревают в течение существенно более короткого промежутка времени. Причём если к самим печам зачастую претензий не возникает, то к системам контроля и управления часто предъявляются требования, которые они выполнить уже не в состоянии.

В данной статье описывается пример реализации автоматизированной системы, выполняющей функции формирования, регистрации, архивирования данных и управления с использованием устройств дистанционного ввода вывода серии ADAM 4000 в комплекте с программным пакетом GeniDAQ. Представленная система разработана специалистами Казанского государственного технического университета им. А.Н. Туполева и опробована на Казанском авиастроительном производственном объединении (КАПО) им. С.П. Горбунова.

Назначение и цели внедрения системы

Автоматизированная система управления технологическими процессами термического участка предназначена для контроля, поддержания температуры печей и формирования временных интервалов согласно технологическим требованиям, предъявляемым в каждом конкретном случае.

Целями внедрения системы являлись:

-

замена морально устаревших контрольно регистрирующих и управляющих устройств;

-

перевод устройств архивирования параметров термической обработки на электронные носители информации;

-

автоматизация процессов сбора и обработки информации о температурных режимах выдержки изделия;

-

объединение всех устройств визуализации, управления, контроля и архивирования в единый центр управления.

Требования, предъявляемые к системе

Заказчик поставил условие, чтобы модернизация проводилась без вывода печей из эксплуатации на срок более двух суток подряд, и предъявил следующие требования к системе управления:

-

система должна обеспечивать характеристики не хуже, чем характеристики используемого оборудования;

-

система должна подавать звуковые сигналы при возникновении аварийной ситуации;

-

архивирование данных должно производиться как на электронных носителях, так и в бумажном виде;

-

система должна быть унифицирована для всех типов печей, используемых на участке термической обработки;

-

режим работы при необходимости – круглосуточный;

-

при аварийном отключении питания нагревательных элементов печей должен обеспечиваться режим, позволяющий избежать потери поступающей информации;

-

выдаваемая на экран оператора информация должна быть полной, то есть иметь максимально допустимую применяемым программным пакетом частоту дискретизации, и без каких либо пропусков;

-

система должна работать в реальном масштабе времени протекания технологических процессов;

-

управление процессами должно быть простым;

-

система должна контролировать время технологического процесса;

-

должен быть обеспечен контроль реакции термиста на сигнал завершения процесса.

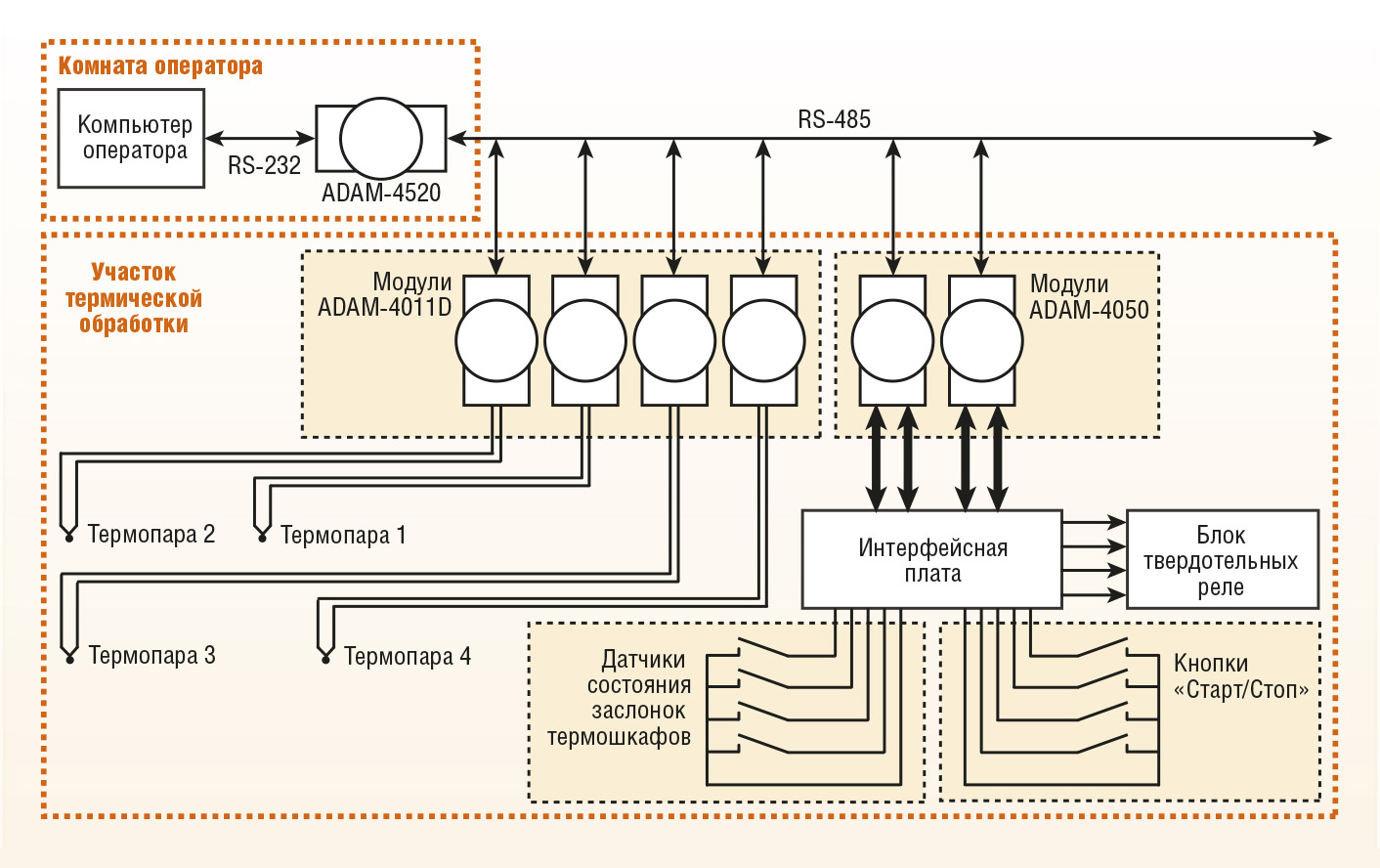

Описание аппаратного обеспечения

Для построения автоматизированной системы управления технологическими процессами термического участка было использовано оборудование и программное обеспечение фирмы Advantech. В качестве температурных датчиков использовались штатные термопары, установленные в термошкафах. Количество термопар в термошкафах различного типа колеблется от одной до трёх. Первичный сбор информации осуществлялся модулями аналогового ввода ADAM 4011D. Данный модуль удобен тем, что имеет встроенный цифровой дисплей. Это предоставляет термисту возможность контролировать температуру, не отходя от рабочего места. Так как данный модуль предполагает подключение только одной термопары, количество используемых модулей определяется количеством термопар. Включением нагревателей управляют цифровые сигналы, поступающие с модуля дискретного ввода вывода ADAM 4050. В качестве исполнительных устройств используются твердотельные реле фирмы Sharp. Для обеспечения управления реле, а также для согласования модулей ADAM 4050 с датчиками состояния заслонок термошкафов и кнопками «Старт/Стоп» используется специально разработанная интерфейсная плата. На этапе разработки системы нами было заложено в схему два модуля ADAM 4050. В качестве преобразователя интерфейса RS 232 компьютера оператора в интерфейс RS 485, связывающий модули ввода вывода, применён модуль ADAM 4520.

Для сохранения работоспособности в случае отключения электроэнергии все регистрирующие устройства, а также устройства системы обработки и архивации данных снабжены источниками бесперебойного питания. Эти источники выбирались по паспортному времени работы от батарей, исходя из условия, что температура в термошкафу выходит за пределы допустимой нормы приблизительно за двадцать минут. Мы использовали источники Back UPS мощностью 1000 В·А компании АРС. Применение источников бесперебойного питания позволило продолжать слежение за ходом технологического процесса даже в условиях прекращения подачи электроэнергии от основного источника и по полученным данным принимать решение о дальнейшей судьбе (отправлять в брак или нет) обработанного в таких условиях изделия.

В качестве компьютера оператора на стадии проведения экспериментальных и отладочных работ применялся обыкновенный офисный компьютер. Требования к нему не выходили за рамки требований, предъявляемых к компьютеру со стороны разработчиков программного пакета GeniDAQ. Единственное отличие – увеличение объёма жёсткого диска до 120 Гбайт, что вызвано только расширением возможностей по части хранения архивов и никакого влияния на работоспособность системы не оказывает. Впоследствии, уже на стадии отладки системы, заказчик решил, что данный вариант его устраивает, и удовольствовался ранее установленным компьютером.

Структурная схема системы управления технологическими процессами термического участка представлена на рис. 1.

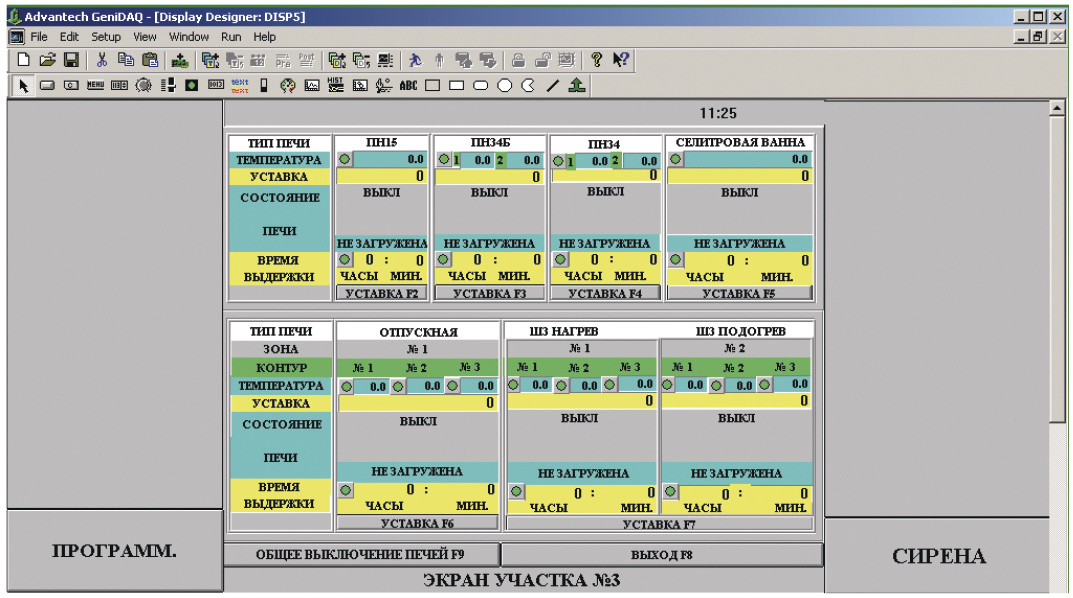

Программное обеспечение

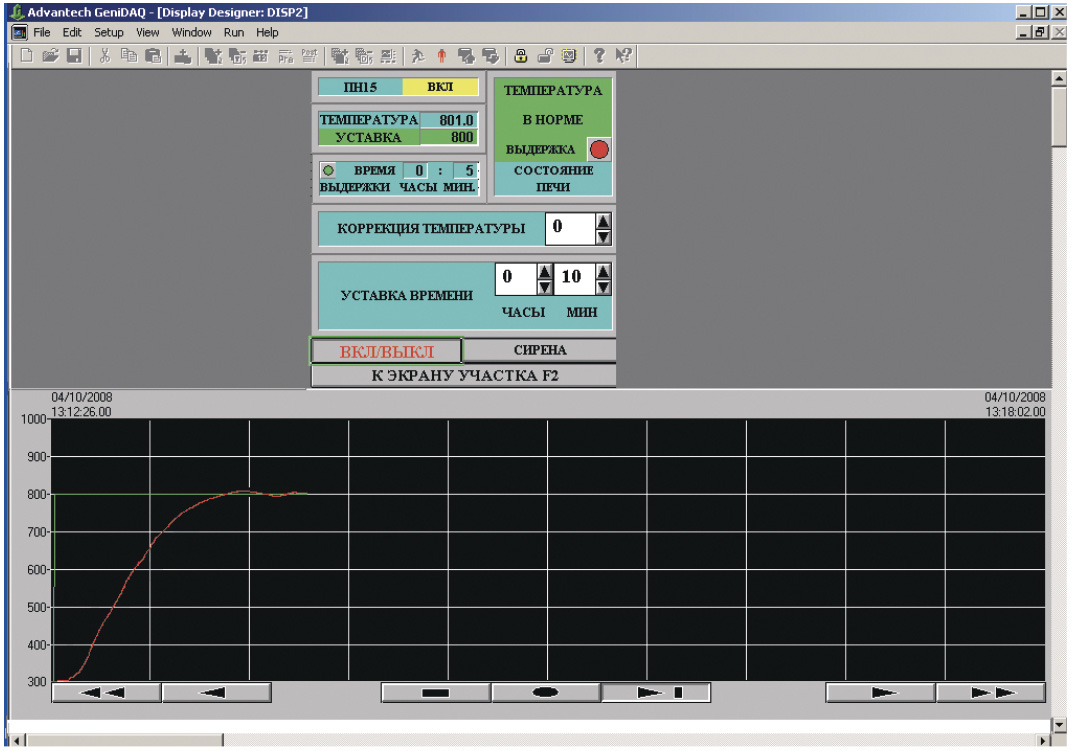

Программное обеспечение было разработано при помощи прикладного программного пакета GeniDAQ. Для облегчения процесса наблюдения за состоянием технологического процесса и установки заданных параметров используется многооконный режим. В основном окне выводится информация о температуре, уставке, времени и стадии технологического процесса по всем печам. Для изменения значения уставки температуры, включения печи, задания времени выдержки, графического отображения изменения температуры и включения/выключения по каждой печи используются отдельные окна (по количеству печей). Вид главного окна и одного из установочных окон представлен на рис. 2 и 3 соответственно.

Принцип работы достаточно прост. После запуска программа выводит на дисплей главное окно отображения информации (рис. 2). В данном окне выводится информация только о состоянии печей, то есть загружена печь или нет, текущая температура, включена или выключена, время выдержки детали в печи. При достижении времени окончания выдержки детали цветовой сигнализатор, расположенный рядом со счётчиком времени, меняет цвет с зелёного на красный. Одновременно на участке автоматически включается сирена. Выключение сирены происходит только после открывания печи, свидетельствующего о том, что термист приступил к выгрузке заготовок. Как только печь открывается, сирена выключается, цветовой сигнализатор становится зелёным, а счётчик времени обнуляется. Новый цикл начинается после того, как в печь будет загружена заготовка, о чём термист просигнализирует нажатием кнопки «Старт», расположенной рядом с соответствующей печью. Следует отметить, что запуск цикла начнётся только в том случае, если нажатие кнопки «Старт» произойдёт в течение короткого промежутка времени (10 20 минут, конкретная величина определяется типом термошкафа) после того, как будет открыта и закрыта печь. Такой порядок работы реализуется интерфейсной платой, расположенной вместе с модулями дискретного ввода вывода. Использование в этих целях интерфейсной платы позволяет не загружать компьютер оператора обработкой временных задержек.

По просьбе представителя заказчика в программе предусмотрено задание типовых технологических процессов. Для ввода параметров технологического процесса достаточно выбрать печь, где будет проводиться обработка заготовок, далее указать тип и толщину заготовок, отметить номер технологического процесса и нажать в окне клавишу «Ввод», соответствующую заданной печи. Программа самостоятельно установит температурный режим и определит время, необходимое для проведения процесса в зависимости от типа заготовки и её толщины.

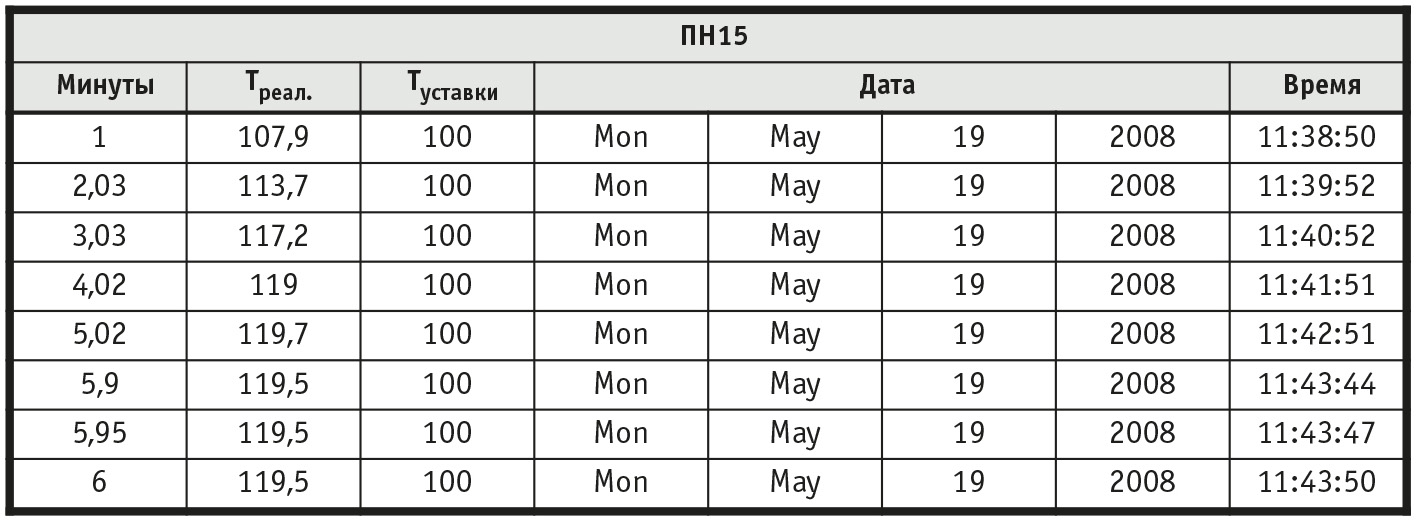

Включение печей осуществляется из установочного окна. На рис. 3 в качестве примера представлено окно печи отпуска ПН15. Из рисунка видно, что печь включена и с момента начала выдержки прошло 5 минут. Для просмотра динамики изменения температуры в реальном масштабе времени используется элемент отображения «Просмотр архива данных» редактора форм отображения. Хранение информации производится с помощью блока архивирования данных редактора задач программы GeniDAQ. Для документирования результатов в бумажном виде используется интерфейс программы связывания и внедрения (встраивания) объектов OLE Automation. Интерфейс связывания и внедрения объектов OLE Automation предназначен для организации взаимодействия между GeniDAQ и другими приложениями Windows, поддерживающими механизм OLE. В нашем случае это программа Excel. Так как скорость изменения параметров среды достаточно низкая (выборка точек производится с интервалом в 1 минуту), то данная программа позволяет строить графики технологического процесса в реальном масштабе времени с последующей их распечаткой в бумажном варианте. Отличие графиков, полученных при помощи интерфейса OLE Automation и элемента отображения «Просмотр архива данных», в том, что первый запоминает данные только с момента, когда температура достигла уровня уставки (с учётом минусового уровня допуска), а во втором случае запоминаются все события с момента запуска программы.

Экспериментальная часть

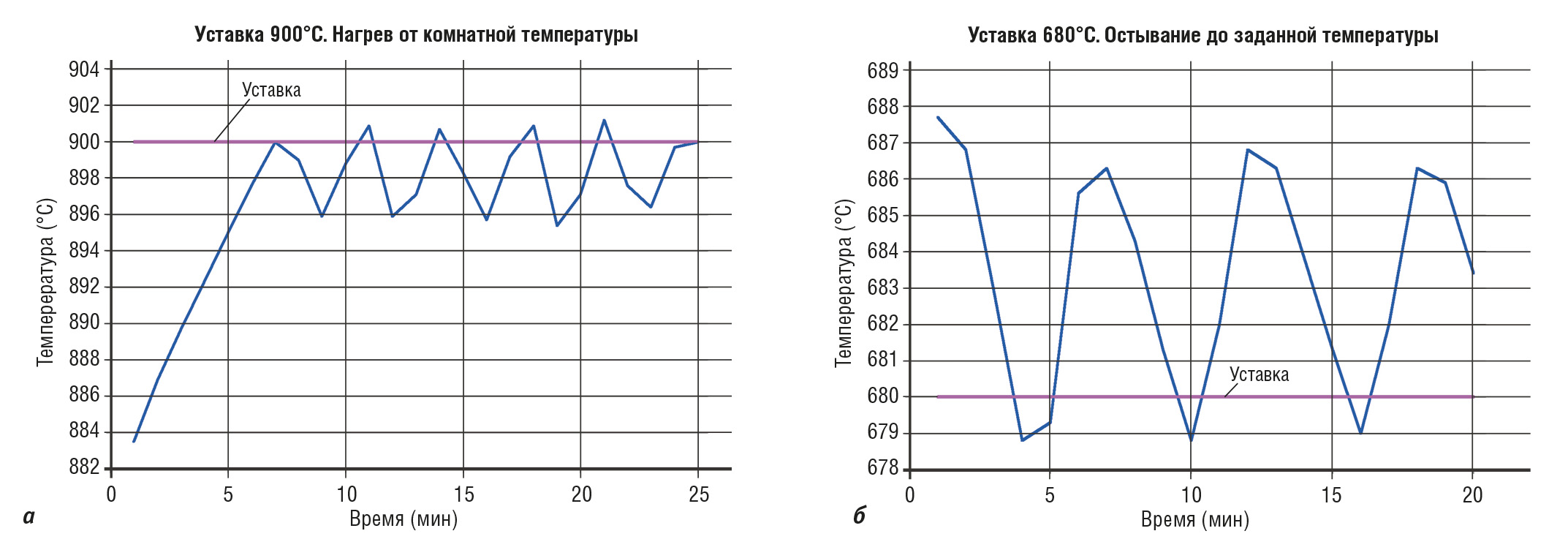

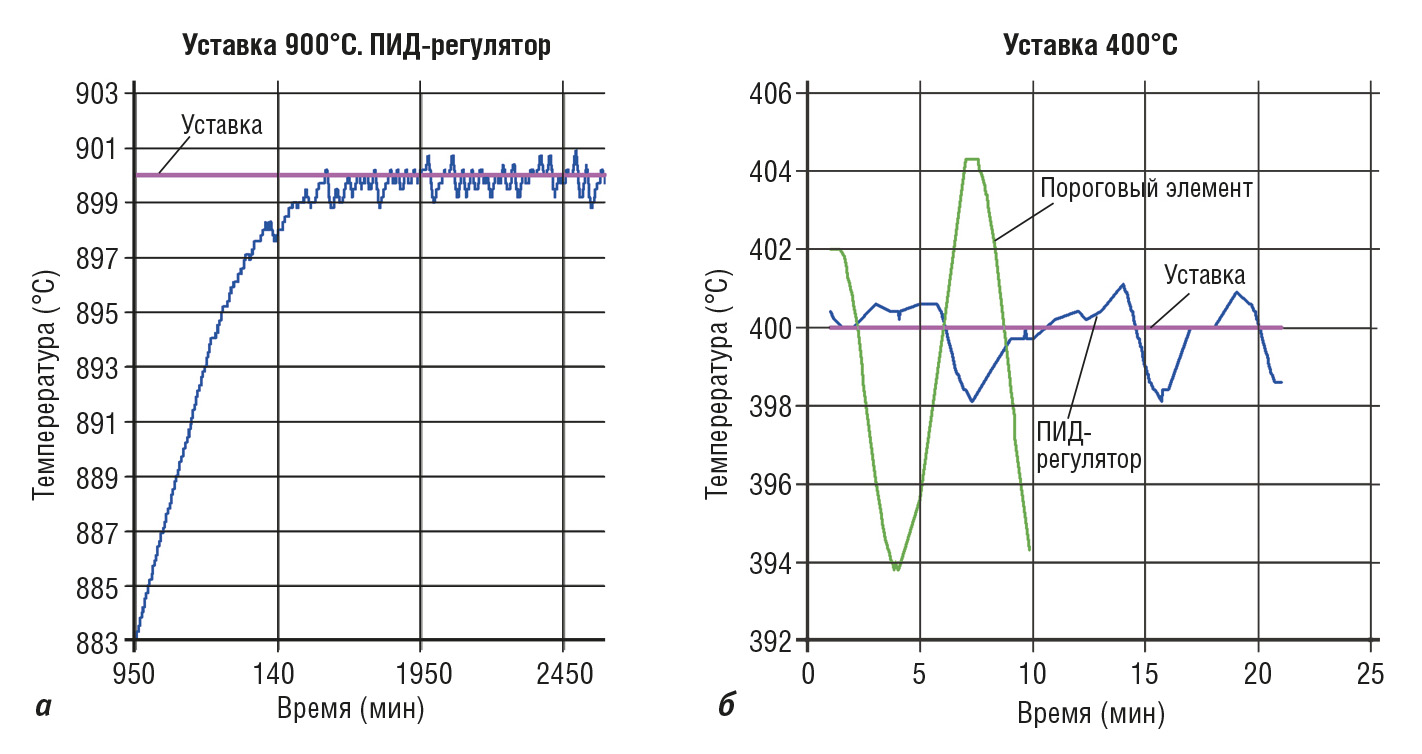

Первоначально в качестве регулирующего элемента был выбран простейший пороговый элемент с температурным гистерезисом, равным ±0,2°С. Испытания, проведённые с использованием такой схемы регулирования, показали вполне удовлетворительные результаты: точность поддержания температуры укладывалась в допустимый диапазон согласно техническому заданию (рис. 4).

Однако проведённые эксперименты для более высоких температур и при различных исходных состояниях печи выявили некоторые недостатки данной схемы. Несмотря на то, что температура находится в пределах допуска, видно, что график на рис. 4 а несимметричен относительно заданной уставки, причём средняя температура в этом случае ниже требуемой. Данный эксперимент проводился при условии, что печь предварительно была холодной и нагрев осуществлялся от температуры участка. В другом случае, когда выход на требуемую температуру проходил от высокой температуры к более низкой, наблюдалось смещение среднего уровня разброса вверх (рис. 4 б). Таким образом, в первом случае средняя температура была ниже заданной, а во втором – выше. И хотя лабораторные исследования образцов показали, что качество обработки соответствует требуемым характеристикам, заказчики попросили устранить данный недостаток.

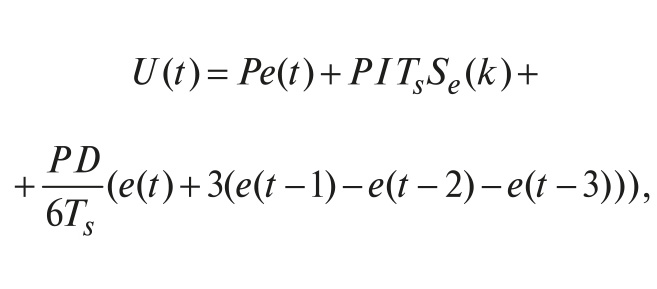

Для устранения выявленного недостатка вместо порогового элемента нами был использован ПИД регулятор. Этот переход не потребовал каких либо доработок схемных решений, так как в состав программного пакета GeniDAQ входит стандартный блок ПИД регулирования. Выходной сигнал блока определяется выражением:

где

U(t) – уровень выходного сигнала блока ПИД;

P – пропорциональный коэффициент;

I – интегральный коэффициент;

D – дифференциальный коэффициент;

e(t) – ошибка регулируемого параметра (t – текущее время);

Ts – период сканирования задачи в минутах;

Se(k) – накопленная ошибка за k измерений.

Для использования данного блока с ключевым исполнительным механизмом выходной сигнал был пропущен через пороговый элемент с гистерезисом ±0,1. Применение такой схемы регулирования значительно изменило всю картину (рис. 5).

Как видно из рис. 5 а, значительно увеличилась точность поддержания температуры (разброс значений температуры уменьшился с 5 до 2°С при уставке 900°С). Распределение колебаний температуры вокруг уровня уставки стало более симметричным по сравнению с рис. 4. Особенно наглядно видно, как уменьшился разброс температуры при изменении схемы регулирования, на рис. 5 б: разница между максимальным и минимальным значениями при работе с ПИД регулятором равна 3°С (рис. 5 б, синяя линия), в то время как при использовании порогового регулятора эта величина превышала 10°С (рис. 5 б, зелёная линия).

Стратегия, заложенная в редакторе задач, реализует с помощью элементов управления окна отображения следующие функции:

-

включение каждой конкретной печи по отдельности;

-

выключение каждой конкретной печи по отдельности и выключение всех печей сразу;

-

ПИД регулирование температуры термоэлементов печей;

-

архивирование с помощью интерфейса связывания и внедрения объектов OLE Automation;

-

задание заранее запрограммированных технологических процессов, исходя из марки материала, типа заготовки, толщины заготовки и типа печи, где будет производиться обработка;

-

отслеживание аварийных ситуаций по отклонению от заданного значения температурной уставки на величину, большую допуска, и подача сигналов управления на устройства звуковой и визуальной сигнализации;

-

включение режима отсчёта времени выдержки по команде, поступившей от термиста после достижения заданной температуры.

Внешний вид типового модуля регулирования температуры показан на рис. 6.

Модуль выполнен на базе устройства ADAM 4011D. Количество устанавливаемых модулей регулирования температуры определяется количеством зон нагрева конкретного шкафа.

Заключение

В результате проведённой описанным способом модернизации участка термической обработки заготовок удалось как существенно снизить затраты на приобретение новой материально технической базы, так и обеспечить минимальный простой оборудования в период замены устаревшего контрольно регистрирующего оборудования (монтаж оборудования проводился при работающем термошкафе, для переключения термопар и силового коммутирующего модуля понадобилась остановка оборудования на время всего около 30 минут). Одновременно был усовершенствован процесс документирования данных о термической обработке в бумажном виде и внедрён режим архивирования в электронном виде с последующим копированием на оптических носителях. Хранение информации производится в виде файлов редактора Excel; фрагмент заархивированных данных, иллюстрирующий их состав и форму представления, приведён в табл. 1.

Система позволяет проводить просмотр архивов на удалённых рабочих местах.

В процессе эксплуатации система управления показала высокую надёжность и гибкость. Весь процесс её работы проходит в реальном масштабе времени. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!