Введение

Компания «Изовак» занимается разработкой и изготовлением вакуумного технологического оборудования для формирования тонкоплёночных покрытий в таких областях, как дисплейная техника, оптика видимого и ИК-диапазонов, оптические системы телекоммуникаций, нанотехнологии.

В 2010 году компанией был получен заказ от крупного китайского производителя стекла для дисплейной промышленности на изготовление машины линейного типа для нанесения слоев ITO (индиевого тиноксидного покрытия) и SiO2 на стеклянные подложки размером 550×650 мм. Слой ITO применяется для создания на поверхности стекла прозрачных электродов, слой SiO2 используется для защиты электродов от воздействия атмосферы.

Особенности технологического оборудования и требования к разрабатываемой системе управления

Вакуумное технологическое оборудование (далее ВТО) линейного типа является сложным технологическим оборудованием, для управления которым без применения средств автоматизации необходимо наличие специального технического образования.

В описываемом проекте ВТО представляет собой 9 вакуумных камер с расположенным внутри них транспортным конвейером и пристыкованные к вакуумным камерам столы загрузки-разгрузки. Общая длина машины линейного типа, собранной из такого оборудования, составляет 27 м. Компоновочная схема машины линейного типа показана на рис. 1.

Буферные камеры имеют с каждой стороны транспортные вакуумные затворы. На столах загрузки-разгрузки рабочие устанавливают и снимают стеклянные заготовки будущих сенсорных дисплеев на транспортные каретки. Дешевизна рабочей силы в Китае позволяет обойти стороной автоматизацию данных операций. Буферная камера низковакуумной откачки имеет два независимых объёма: один предназначен для загрузки кареток в вакуумную среду, другой – для выгрузки обработанных заготовок на стол разгрузки. В объёме загрузки производятся напуск воздуха и открывание транспортного затвора для обеспечения загрузки каретки в камеру. После загрузки транспортный затвор закрывается и осуществляется откачка данного объёма до давления порядка 1 Па. Затем открывается транспортный затвор между камерами низковакуумной и высоковакуумной откачки, и каретка переезжает в камеру высоковакуумной откачки. В этой камере каретка стоит в течение времени одного такта, при необходимости производится разогрев стеклянной подложки до требуемой температуры, после чего каретка переезжает в стыковочную камеру, где происходят догрев и стабилизация температуры и переход от шагового передвижения к непрерывному. Технологический коридор представляет собой набор технологических камер, количество которых определяется требуемыми технологиями и покрытиями. В технологическом коридоре осуществляется магнетронное нанесение тонких плёнок материалов на подложки. Все камеры имеют два трека движения: прямой и обратный. В разворотной камере происходит перемещение каретки с прямого трека на обратный. При движении по обратному треку изделия также проходят технологическую обработку, пока каретка не достигнет стыковочной камеры. В стыковочной камере производятся выхватывание каретки из технологического конвейера и перемещение её в высоковакуумную буферную камеру. Затем следуют откачка объёма выгрузки в низковакуумной камере, открывание межкамерного затвора и переезд каретки в низковакуумную камеру. После закрытия межкамерного затвора происходят напуск воздуха в объём выгрузки низковакуумной камеры, открывание затвора на выезде из камеры и выгрузка каретки на стол разгрузки.

Система автоматического управления ВТО создавалась с целью снижения требований к оператору, упрощения управления и обеспечения воспроизводимости параметров наносимого покрытия.

Было сформулировано требование: обеспечить запуск машины неподготовленным оператором путём нажатия 3–4 кнопок. В результате в ВТО линейного типа были выделены три крупные системы, запуск каждой из которых должен осуществляться своей кнопкой: откачная, транспортная и технологическая.

Система управления ВТО должна была проектироваться таким образом, чтобы можно было осуществить пусконаладку каждой из систем и по возможности каждой из камер по отдельности. Такое требование было продиктовано необходимостью успеть выполнить взятые на себя обязательства по срокам разработки и изготовления оборудования, невзирая на то что различные покупные позиции имеют разный срок поставки.

Система управления откачными средствами ВТО должна позволять выполнить следующие функции и задачи:

- сервисное обслуживание и предварительная настройка клапанов и датчиков с отображением состояний на мнемосхеме рабочего места оператора;

- откачка в полуавтоматическом режиме отдельных камер со снятием откачных характеристик (применяется на этапе пусконаладки оборудования);

- автоматический вывод ВТО на режим, поддержание заданного уровня вакуума в каждой из камер в процессе технологической обработки подложек;

- аварийная сигнализация при отказе какого-либо клапана или насоса.

Транспортная система управления ВТО должна позволять выполнить:

- сервисное обслуживание и предварительную настройку сервоприводов и транспортных межкамерных затворов с отображением состояний на мнемосхеме рабочего места оператора;

- переезды из одной камеры в другую в полуавтоматическом режиме (с отслеживанием аварийных ситуаций);

- автоматический пересчёт параметров движения кареток по транспортной системе при смене технологического такта выпуска продукции и выработку расписания перемещений кареток по камерам;

- автоматическое перемещение кареток между камерами согласно расписанию движения;

- автоматическую выгрузку кареток в хранилище в случае возникновения аварийной ситуации;

- автоматическую инициализацию транспортной системы при послеаварийном восстановлении движения;

- аварийную сигнализацию при отказах сервоприводов, отклонении реальных параметров движения от заданных расписанием.

Технологическая система управления предназначена для реализации следующих групп функций:

- проверка функционирования отдельных технологических устройств и подбор оптимальных режимов работы;

- сохранение параметров работы технологических устройств в виде рецептов технологических режимов;

- автоматический вывод технологических устройств на заданный режим работы и поддержание параметров работы в процессе выпуска продукции;

- аварийная сигнализация при выходе технологических параметров за допустимые границы.

Выбираемые для системы управления ПЛК должны обладать гибкостью и модульностью, высокими надёжностью и помехозащищённостью, высокой производительностью для контроля большого числа параметров, а также иметь оптимальную цену и располагать дистрибьюторами в Китае либо на Тайване.

Архитектура системы

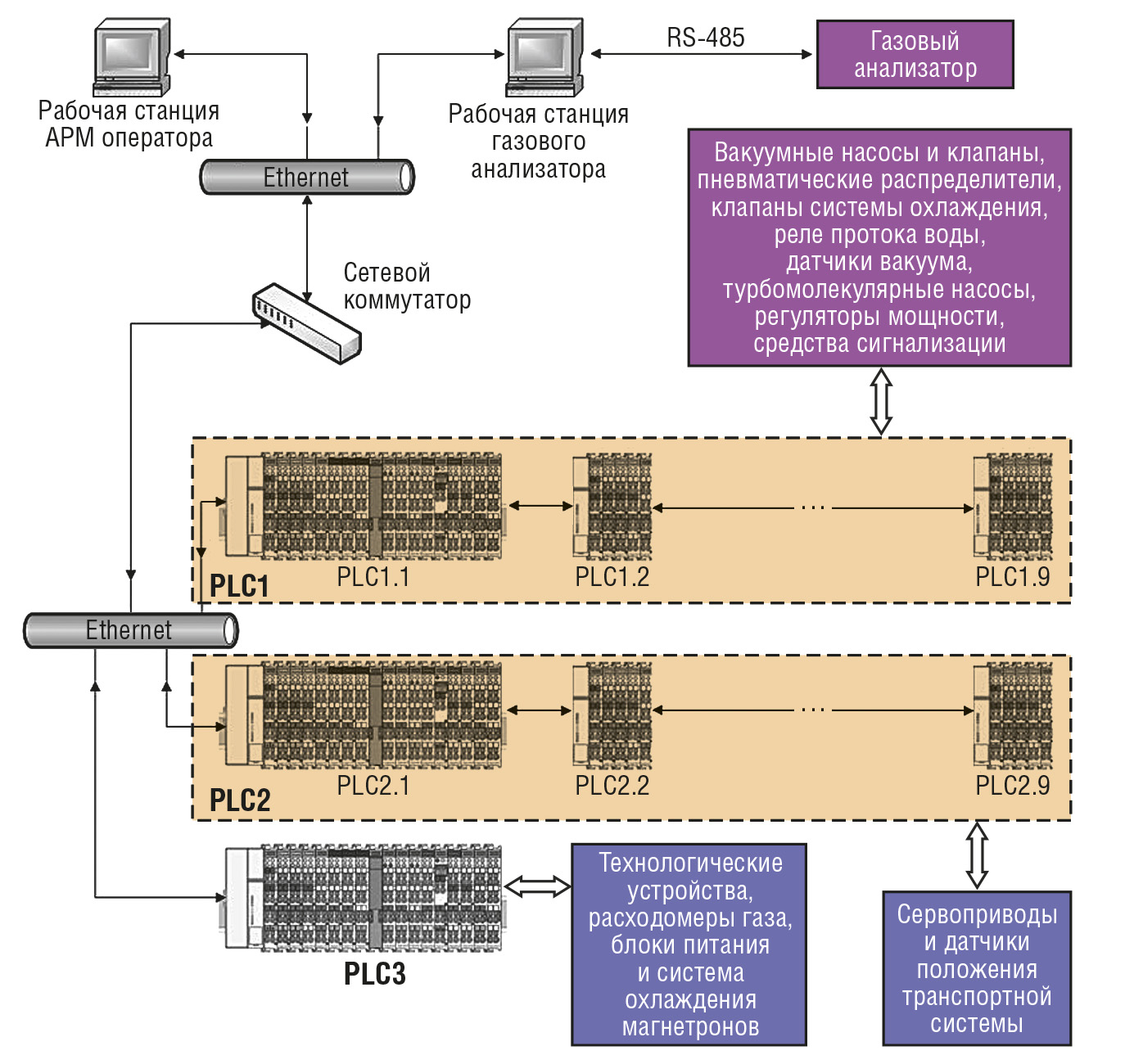

Для выполнения всех предъявленных требований было решено построить архитектуру системы управления ВТО так, как показано на рис. 2.

В чистой комнате расположены две рабочие станции: одна из них выполняет функцию автоматизированного рабочего места (АРМ) оператора, вторая – анализатора газовой среды в технологическом коридоре.

Реализация проекта выполнена на ПЛК WAGO, так как за 20 лет наших разработок продукция этой немецкой компании очень хорошо себя зарекомендовала в разных проектах и нами накоплен большой положительный опыт работы с нею. Контроллеры разделены по системам. Так, контроллер PLC1 отвечает за работу системы откачки, причём на каждой камере размещается своя секция контроллера. Секция PLC1.1 собрана на программируемом контроллере узла полевой шины WAGO I/O 750-871, она управляет работой буферной камеры низковакуумной откачки и столами загрузки-разгрузки. К ней подключены механические вакуумные насосы Edwards, пневматические распределители и клапаны системы охлаждения SMC, вакуумные клапаны HTC, реле протока воды Honsberg, датчики вакуума MKS. Связь секции PLC1.1 с рабочей станцией осуществляется через сетевой коммутатор. Передача данных осуществляется по протоколу Modbus TCP. Связь секций PLC1.1 и PLC1.2 выполнена с помощью модулей расширения внутренней шины данных WAGO I/O 750-627 и WAGO I/O 750-628. Аналогично выполнена связь между остальными секциями контроллера системы откачки. Секция PLC1.2 в дополнение к перечисленным устройствам секции PLC1.1 управляет работой турбомолекулярных насосов Shimadzu и регуляторов Sipin, которые управляют мощностью, подаваемой в ИК-лампы. Остальные секции контроллера системы откачки не отличаются по составу и функциям от секции PLC1.2, хотя существуют некоторые различия в алгоритмическом обеспечении.

Контроллер PLC2 управляет работой транспортной системы. Подобно контроллеру откачки он разнесён по камерам. На контроллер заведены сигналы управления сервоприводами Delta и датчиков положения Pepperl+Fuchs и Yamatake.

Контроллер PLC3 отвечает за работу технологической системы и управляет поддержанием нужной газовой среды в камерах технологического коридора, управлением блоками питания магнетронов и системой охлаждения магнетронов. Нужная газовая среда обеспечивается применением расходомеров газа Advanced Energy.

Передача информации о состоянии программных объектов между контроллерами выполняется с помощью очень удобного механизма – сетевых переменных.

Пример реализации ВТО и АРМ оператора

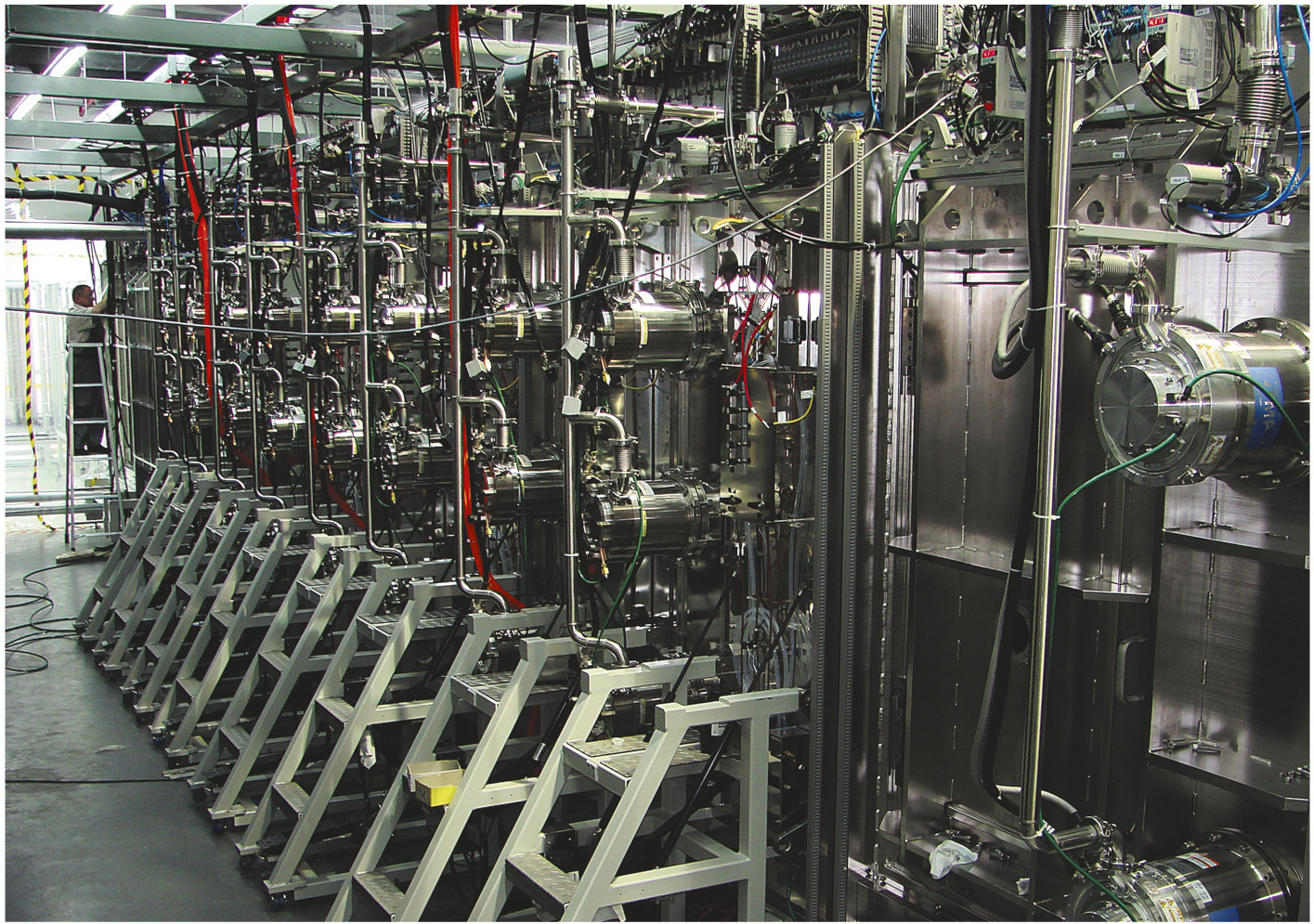

Готовая машина собиралась в технической комнате, часть машины видна на рис. 3.

Сверху на камеры установлены электротехнические шкафы, в которых выполнен монтаж контроллеров и сервоприводов. Остальные исполнительные механизмы размещены прямо на камерах либо под ними. Столы загрузки-разгрузки, показанные на рис. 4, собирали в чистой комнате.

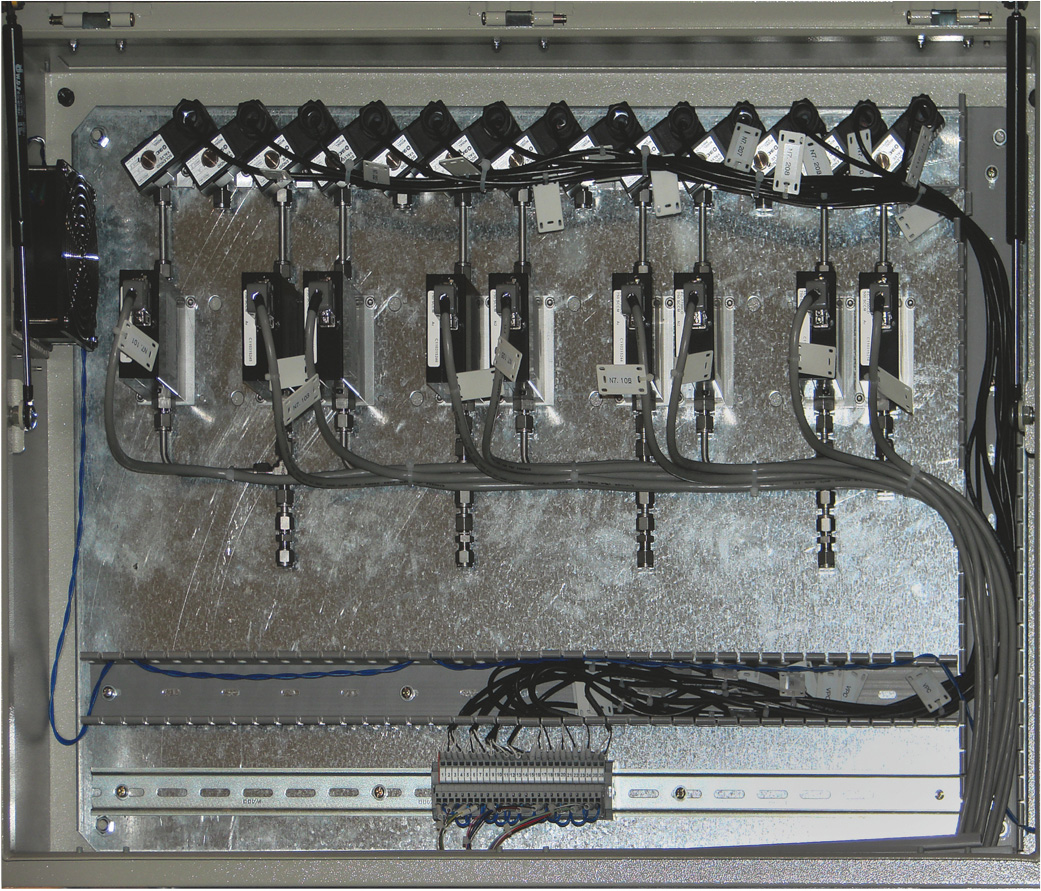

Пример электротехнического шкафа для управления газовой средой в камере представлен на рис. 5.

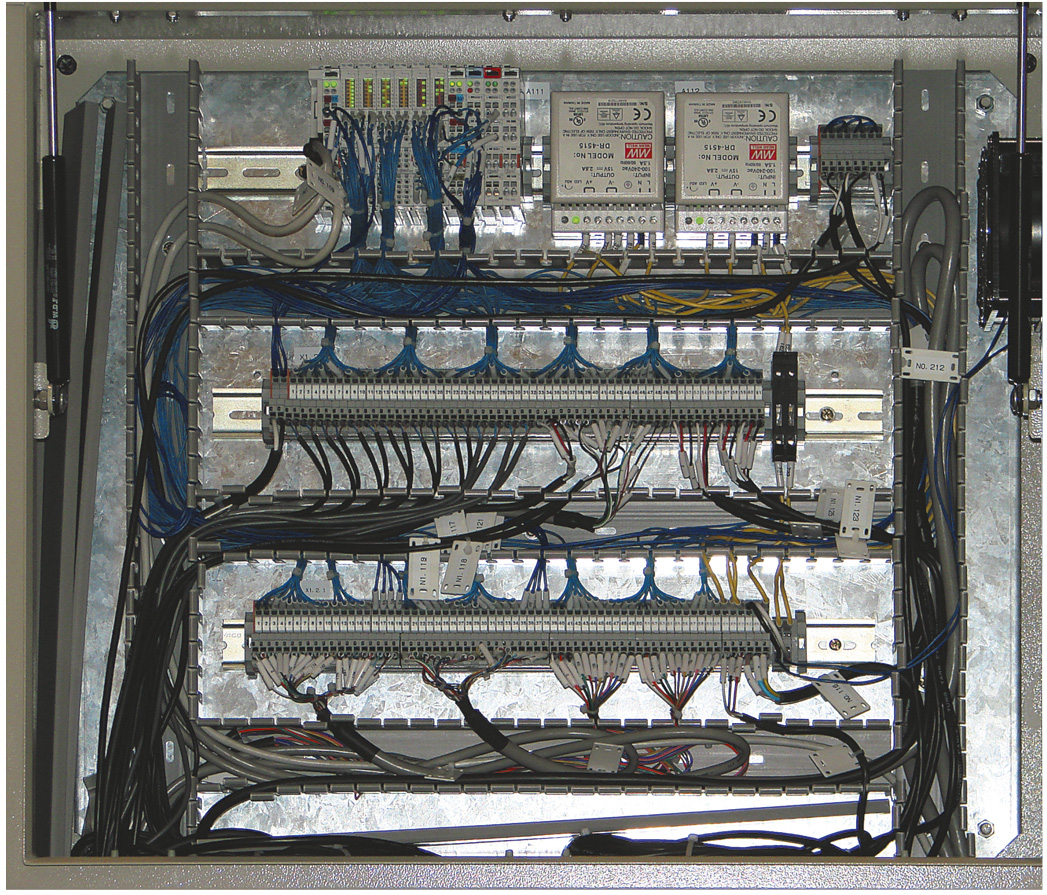

Секция контроллера транспортной системы, управляющая движением транспорта в буферной камере, показана на рис. 6.

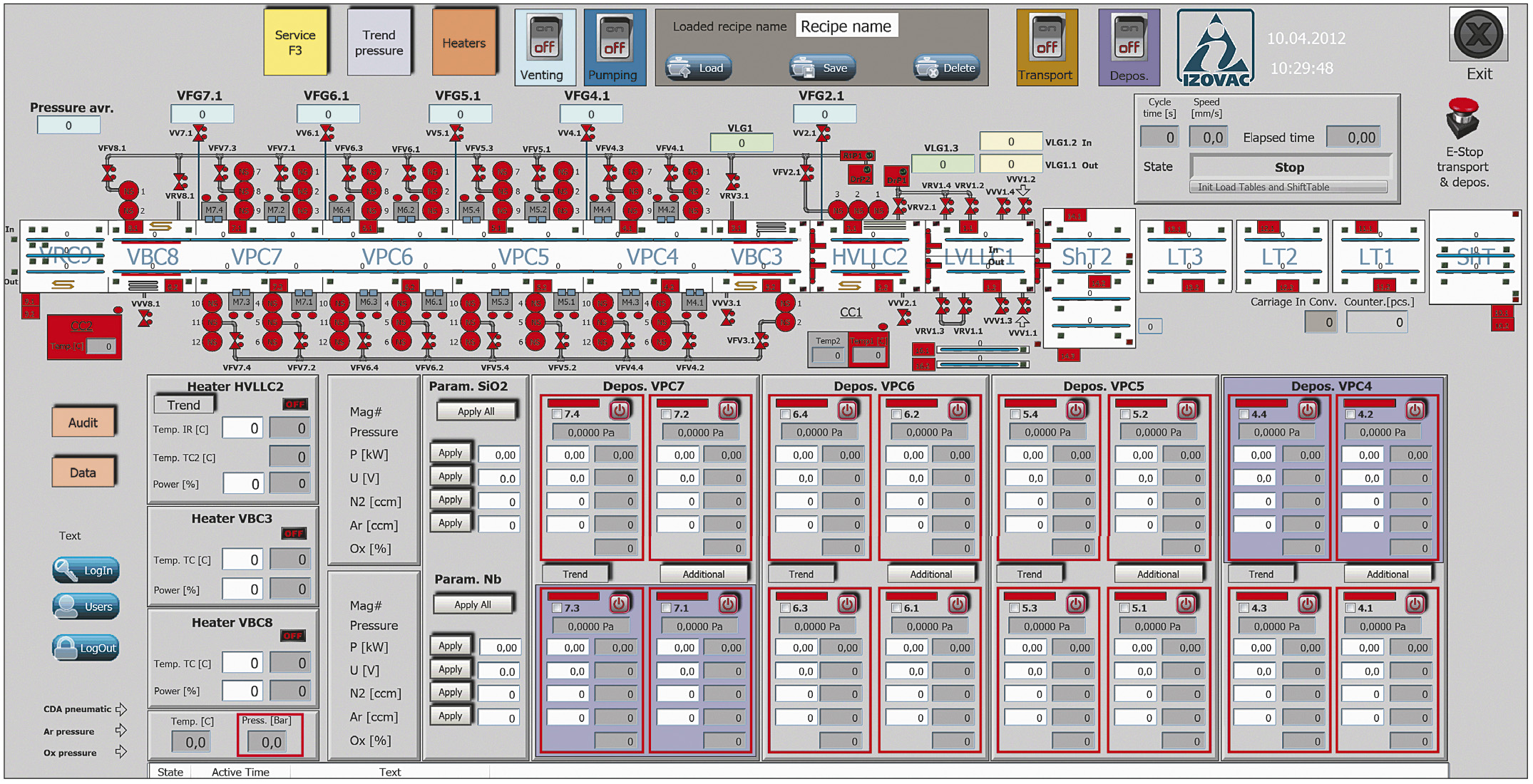

Разработка автоматизированного рабочего места оператора выполнена на базе программного продукта iX Developer шведской компании Beijer Electronics. Для запуска проекта на рабочей станции была приобретена лицензия среды исполнения на 4000 точек ввода-вывода. Пятилетний опыт работы с программными продуктами этой компании убедил нас в оптимальности по критерию цена/качество выбора их для использования в наших проектах. Главное окно АРМ оператора показано на рис. 7.

Основой окна является мнемосхема ВТО, где отображены все устройства, критичные с точки зрения обеспечения работоспособности оборудования. На мнемосхеме отображается давление в каждой из камер, состояние клапанов и насосов, позиции кареток в транспортной системе. В случае возникновения аварийной ситуации на каком-либо устройстве оно выделяется красным цветом. Над мнемосхемой расположены кнопки управления. Как и требовалось в постановке задачи, все управление свелось к четырём переключателям типа On/Off.

Переключатель Venting запускает и останавливает напуск воздуха в вакуумные камеры, что необходимо делать перед выполнением профилактических работ на оборудовании.

Переключатель Pumping запускает и останавливает откачку ВТО. Сначала выполняется откачка из камер через клапаны форвакуумной откачки VRV x.x механическими насосами Edwards до давления порядка 50 Па, после чего клапаны VRV x.x закрываются и открываются клапаны форвакуумной откачки турбомолекулярных насосов VFV x.x и начинается разгон турбин этих насосов. Когда турбины разгонятся до номинальной скорости 32 000 об./мин, для оператора становится доступен тумблер запуска техпроцесса Depos. Детальную информацию о работе турбин можно посмотреть на сервисном экране.

Переключатель Transport позволяет запустить и остановить транспортную систему. Машина без вмешательства оператора выполняет расстановку кареток в транспортной системе и запуск транспортного конвейера; если это не удаётся выполнить, программа формирует аварийное сообщение.

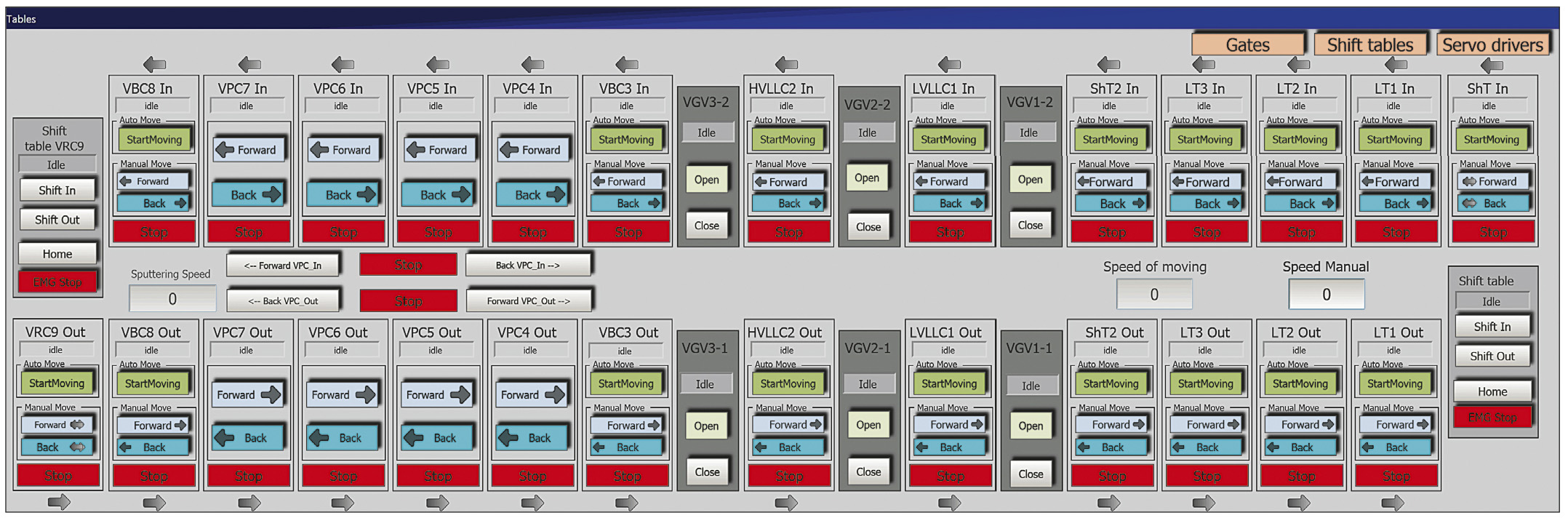

В этом случае для запуска требуется вмешательство наладчика, который имеет возможность просмотреть перечень аварий с рекомендациями по их поиску и устранению в нижней части экрана, и через сервисный экран, открываемый кнопкой Service, перейти к ручному управлению сервоприводами транспортной системы. Пример такого экрана приведён на рис. 8.

Для запуска техпроцесса оператору достаточно нажать переключатель Depos. При этом ВТО дождётся, пока в каждой из камер будет достигнут требуемый вакуум, включит охлаждение всех технологических устройств и только после этого включит блоки питания технологических устройств с заданными режимами работы. Подбор технологических режимов работы осуществляет инженер-технолог, которому необходимо пройти процедуру авторизации, после чего он может загрузить ранее созданный рецепт параметров технологических режимов из базы данных, создать и сохранить новый рецепт либо удалить неиспользуемые рецепты.

В системе предусмотрено ведение файлов аварийных ситуаций и действий оператора. Данные за каждый рабочий день записываются в определенный файл, что упрощает поиск информации и управление освобождением дискового пространства.

Заключение

Разработанное оборудование было собрано и установлено у заказчика в течение 45 дней, успешно прошло приёмо-сдаточные испытания и в настоящий момент используется для выпуска массовой продукции. Заказчик отметил, что интерфейс оператора, несмотря на кажущуюся в первое время сложность, значительно удобнее в работе по сравнению с реализацией конкурентов. Использование iX Developer позволило очень быстро разработать интерфейс оператора, однако данный программный продукт оказался весьма требователен к аппаратным средствам, и для обеспечения времени отклика среды исполнения менее 200 мс, то есть для создания условий комфортной работы оператора и разработчика требуется компьютер с объёмом оперативной памяти не менее 4 Гбайт и процессором не хуже Intel Core i3. ●

E-mail: alex.suprunyuk@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!