Введение

С 1941 года ОАО «КБ «Электроприбор» (г. Саратов) занимается разработкой, внедрением в серийное производство, мелкосерийным изготовлением и сопровождением в эксплуатации образцов военной техники и изделий двойного назначения. Основной научно-технической деятельностью предприятия является НИОКР по созданию перспективных систем управления и элементов командных пунктов стартовых комплексов ракетно-космических систем, составных частей подводных аппаратов, систем управления силовых установок летательных аппаратов, воздушно-реактивных двигателей, агрегатов дистанционного управления, наземной и бортовой контрольно-проверочной аппаратуры, авиационных электрогенераторов и стартёров, гироскопических приборов и т.д.

На протяжении последних лет коллектив предприятия работает над проблемой модернизации системы управления стартового комплекса (СУ СК). Проведены теоретические расчёты, математическое имитационное моделирование и испытания модернизированной системы. Для этого был использован автоматизированный стенд, разработанный и изготовленный в ОАО «КБ «Электроприбор».

Система управления стартового комплекса

Современное развитие ракетно-космических систем требует разработки новых или модернизации уже существующих средств подготовки и пуска ракет – систем управления стартовых комплексов.

Основные требования при разработке и модернизации СУ СК лежат в плоскости обеспечения:

- соответствия модернизированной системы техническому заданию;

- перехода на современную приборную и элементную базу;

- должной надёжности модернизированной системы;

- необходимых помехозащищённости и стойкости к внешним воздействующим факторам;

- соответствия технического уровня системы передовым достижениям науки, техники и технологии;

- приемлемых стоимости и сроков;

- метрологического и диагностического сопровождения, электромагнитной совместимости;

- технологичности и взаимозаменяемости элементов системы;

- стандартизации, унификации, эргономичности и технической эстетичности;

- удобства монтажа, хранения и транспортирования системы и т.д.

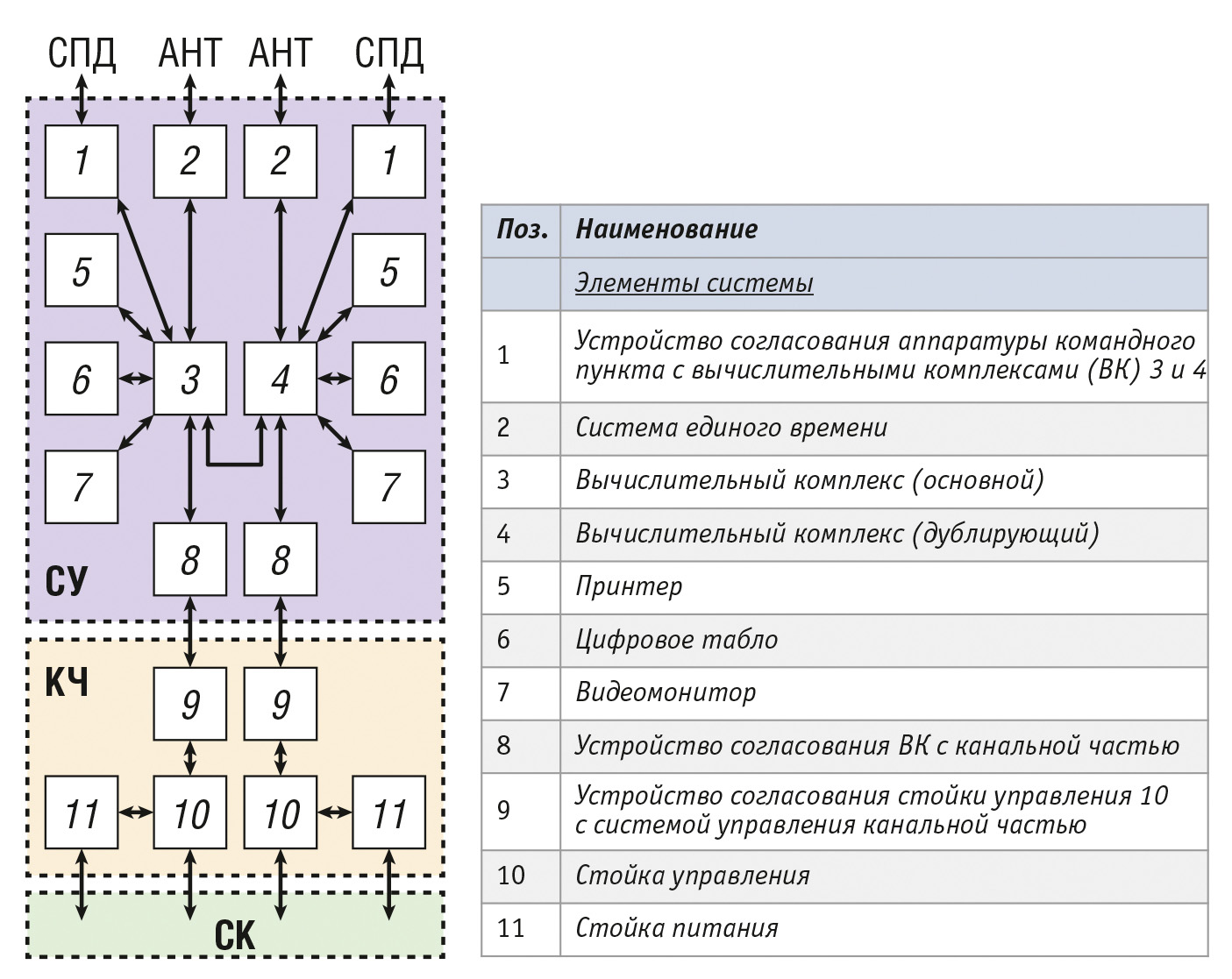

СУ СК является технически сложной системой, состоящей из большого количества различных подсистем (на рис. 1 приведён пример одной из возможных структур СУ СК). Каждый элемент системы – это самостоятельное законченное устройство, выполняющее строго заданные функции.

Условные обозначения: СУ – система управления (канальной частью); КЧ – канальная часть; СК – стартовый комплекс; АНТ – антенна; СПД – средство передачи данных (защищённый последовательный канал информационного обмена).

Элементы 1–8 СУ СК (рис. 1) практически представлены стандартными устройствами, обладающими встроенными системами самотестирования и самоконтроля. Разработка технологических средств (стендов) и проведение испытаний этих устройств особого труда не составляют. Больший интерес с данной точки зрения представляют элементы 10 и 11 канальной части системы.

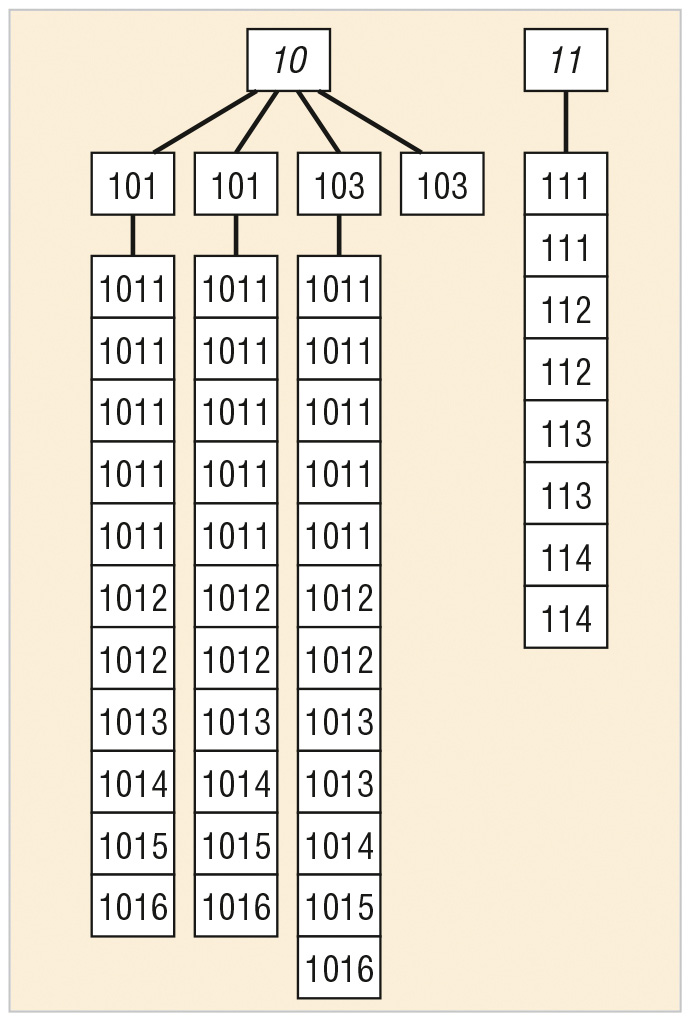

Стойка управления 10 является функционально сложной многоблочной системой, имеющей около 400 входных и выходных сигналов. Она состоит из четырёх функциональных блоков (рис. 2), два из которых, в свою очередь, состоят из 11 комбинированных блоков каждый, а один – из 12 комбинированных блоков.

Стойка питания 11 тоже представляет собой функционально сложную многоблочную систему. Количество её входных и выходных сигналов – около 250. Стойка питания состоит из восьми функциональных блоков (рис. 2).

Разработка стенда

Сложная многоблочная структура системы управления стартового комплекса требует особого подхода к вопросу создания автоматизированного стенда для проведения испытаний этой системы. Разрабатываемый стенд должен обеспечивать:

- полноту проверки исследуемой системы – всех электрорадиоизделий, кабелей, ветвей программного обеспечения;

- возможность идентификации дефектов и/или отказов вплоть до конкретного канала и даже электронного элемента комбинированного блока или конкретного провода кабеля;

- удобство и простоту работы обслуживающего персонала;

- автоматизацию процесса испытаний, допускающую минимальное вмешательство оператора;

- проведение обработки измеренных параметров, определение различных функциональных зависимостей между ними и отображение их в виде графиков, диаграмм и таблиц;

- возможность распечатки протокола испытаний на бумаге, а также сохранения результатов испытаний в электронном виде.

Была выработана базовая концепция проведения стендовых испытаний, согласно которой в целях достижения требуемой полноты проверки и возможности идентификации дефектов до конкретного канала было предложено разработать стенд с тремя уровнями проверки:

-

первый уровень – проведение испытаний каждого комбинированного блока стойки управления 10 в отдельности (блоки 1011, 1012, 1013, 1014, 1015, 1016 – рис. 2);

-

второй уровень – проведение испытаний функциональных блоков 101, 102, 103 стойки управления 10, в состав которых будут входить уже проверенные комбинированные блоки, и функциональных блоков 111, 112, 113, 114 стойки питания 11 (рис. 2);

-

третий уровень – проведение испытаний стойки управления и стойки питания, в состав которых будут входить уже проверенные функциональные блоки.

Для обеспечения трёх уровней проверок разработан автоматизированный стенд, состоящий из шести пультов проверок комбинированных блоков (ППБК-1011, ППБК-1012, ППБК-1013, ППБК-1014, ППБК-1015, ППБК-1016), семи пультов проверок функциональных блоков (ППФБ-101, ППФБ-102, ППФБ-103, ППФБ-111, ППФБ-112, ППФБ-113, ППФБ-114) и двух автоматизированных средств контроля стойки управления и стойки питания (АСК-10, АСК-11).

Для каждого ППБК, ППФБ и АСК в соответствии с требованиями ГОСТ 2.102-68 и ГОСТ 2.103-68 разработана следующая конструкторская документация: спецификация, сборочный чертёж, габаритный чертёж, принципиальная электрическая схема, схема деления, функциональная электрическая схема, электрическая схема соединений, таблица соединений, перечень элементов, электрическая схема подключений, чертежи деталей, ведомость покупных изделий, паспорт изделия.

В соответствии с конструкторской документацией изготовлен стенд для проведения испытаний разработанной СУ СК. Все задающие, измерительные и регистрирующие приборы, входящие в состав стенда, проверены контрольно-измерительной лабораторией ОАО «КБ «Электроприбор». Все электрические цепи стенда проверены на электрическое сопротивление и электрическую прочность изоляции.

Структура и функционирование стенда

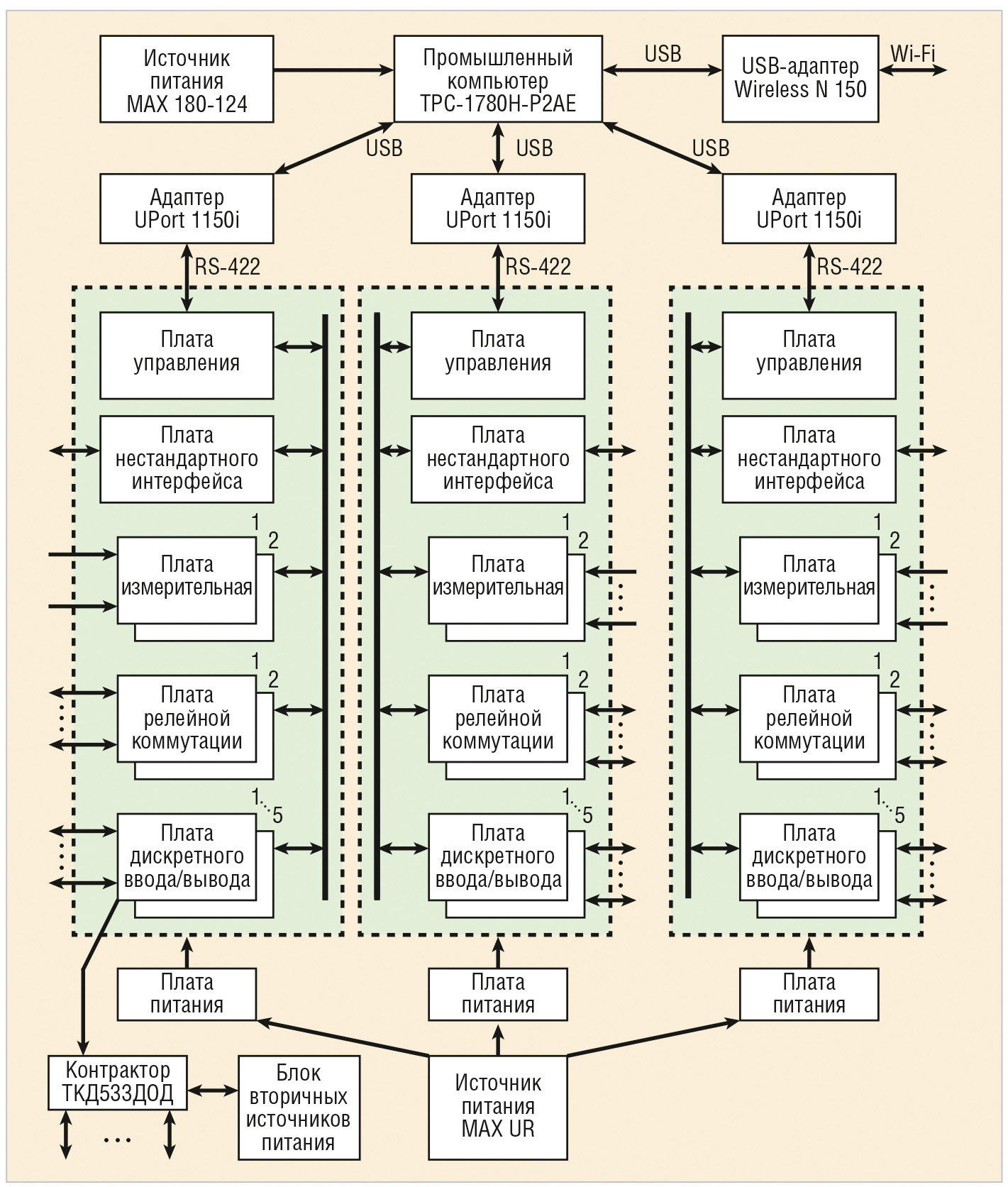

При разработке стенда был выдержан высокий уровень стандартизации и унификации его элементов (функционального программного обеспечения, архитектурных решений, применяемых радиоэлектронных и конструктивных элементов, материалов). Следствием этого стали схожие общий вид, структура и конструктивное исполнение всех шести пультов проверки комбинированных блоков ППБК (рис. 3), всех семи пультов проверки функциональных блоков ППФБ (рис. 4), обоих автоматизированных средств контроля АСК (рис. 5).

Рассмотрим состав самого функционально и конструктивно сложного элемента стенда – автоматизированного средства контроля стойки управления 10 (АСК-10). В состав АСК-10 входят следующие аппаратные средства:

- промышленный компьютер Advantech TPC-1780H-P2AE;

- 3 адаптера UPort 1150i (USB/RS-422);

- USB-адаптер D-Link Wireless N 150;

- источники питания Schroff MAX UR, MAX 180-124;

- комбинированные блоки собственной разработки (15 блоков дискретного ввода и вывода, 6 блоков релейной коммутации, 3 блока питания, 3 блока управления, 6 измерительных блоков, 3 блока нестандартного специализированного интерфейса);

- функциональный блок вторичных источников питания собственной разработки;

- контактор ТКД533ДОД;

- переключатели SWR 7201;

- устройства защитного отключения;

- шкаф WZ-SZBD-058-HCAA-11-0000-011 36U;

- 3 субблока Schroff europacPRO 3U;

- 6 вентиляторов MA2092-HLV.GN;

- регулятор частоты вращения вентиляторов Schroff.

Работа АСК-10 осуществляется под управлением функционального программного обеспечения собственной разработки, установленного на промышленном компьютере. Структурная схема АСК-10 представлена на рис. 6. Внешние связи приведённой схемы приходятся на стойку управления 10.

Аппаратная часть АСК-10 позволяет измерять до 6 входных аналоговых сигналов в диапазоне 0…5 В, до 12 входных аналоговых сигналов в диапазоне 0…12 В, до 18 входных аналоговых сигналов в диапазоне 0…27 В, обрабатывать до 150 сигналов типа «сухой» контакт, выдавать до 150 дискретных управляющих сигналов с уровнями от 0 до 27 В, коммутировать до 150 сигналов с уровнями до 27 В и током до 500 мА. Также АСК-10 обладает блоком вторичных источников питания, предназначенным для выдачи следующих напряжений питания внешним устройствам: 1 канал с напряжением 5 В и током до 16 А, 1 канал с напряжением 12 В и током до 10 А, 1 канал с напряжением 12 В и током до 10 А, 5 каналов с напряжением 27 В и токами до 2,5, 10, 15, 15 и 30 А.

Информация с аппаратной части передаётся на платы управления по последовательным каналам информационного обмена LVDS. Далее с плат управления по каналам RS-422 данные передаются в промышленный компьютер, где обрабатываются и выводятся на экран монитора.

Испытания систем управления стартовых комплексов с помощью предложенного автоматизированного стенда проводятся в три этапа. Первый этап – проведение испытаний всех комбинированных блоков с помощью пультов проверки ППБК. Второй этап – проведение испытаний всех функциональных блоков, в состав которых будут входить уже проверенные комбинированные блоки, с помощью пультов проверки ППФБ. Третий этап – проведение испытаний стойки управления и стойки питания, в состав которых будут входить уже проверенные функциональные блоки, с помощью автоматизированных средств контроля АСК.

Заключение

Итогом данной работы является разработка и изготовление в ОАО «КБ «Электроприбор» автоматизированного стенда, предназначенного для испытаний СУ СК. Данный стенд предусматривает три уровня проверки, что позволяет достигать требуемой полноты проверки исследуемой системы, а также иметь возможность идентификации дефектов и неисправностей до конкретного элемента системы.

Разработанный стенд отличается высоким уровнем автоматизации процесса испытаний, что делает его удобным и простым для обслуживающего персонала. Вся работа оператора сводится к тому, что ему нужно только включить пульт проверки (или АСК), подсоединить к нему тестируемое устройство и нажать кнопку «Начать проверку» на сенсорном мониторе. Проверка проходит в автоматическом режиме, без вмешательства оператора. Далее, по окончании проверки тестируемого устройства оператор может сохранить результаты испытаний на жёстком диске промышленного компьютера пульта проверки (или АСК) либо распечатать данные на принтере, используя интерфейс Wi-Fi.

При разработке автоматизированного стенда была использована современная приборная и элементная база как отечественного, так и импортного производства. Технический уровень стенда соответствует передовым достижениям науки, техники и технологии.

Оборудование стенда в индивидуальной упаковке может транспортироваться на дальние расстояния (до 1000 км автомобильным транспортом и до 10 000 км железнодорожным транспортом). Для его включения не нужны никакие специальные устройства или нестандартные питающие напряжения – только промышленная сеть с переменным напряжением 220 В и частотой 50 Гц.

Одной из важнейших проблем, с которой сталкиваются разработчики стендов, предназначенных для испытаний различных систем и устройств, является задача оптимизации вариантов конструкций этих стендов. Разработанный стенд состоит из отдельных самостоятельных, функционально законченных устройств. Это делает его гибким и даёт возможность использования пультов проверки и АСК отдельно друг от друга.

Наличие в пультах проверки и АСК промышленных компьютеров предоставляет разработчикам функционального программного обеспечения широкие возможности по обработке, упорядочиванию и визуализации данных.

Изготовленный стенд находится в эксплуатации 4 года. Без учёта отладочных операций на нём было проведено около 2500 часов испытаний образцов СУ СК. Испытания показали надёжность функционирования всех систем и аппаратных средств стенда. В процессе испытаний не было сбоев электронных систем управления, инициирования, измерения и обработки результатов.

Благодаря разработанному автоматизированному стенду в ОАО «КБ «Электроприбор» была проведена опытно-конструкторская работа по модернизации системы управления стартового комплекса, итогом которой являются успешные испытания модернизированной системы на заводе-изготовителе и на объекте использования по назначению. ●

E-mail: tetelv@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!