Введение

Наряду с дальнейшим совершенствованием на Джезказганском заводе редких металлов («Жезказганредмет») технологического оборудования и существующей технологии извлечения редких металлов (рения, осмия и др.) важнейшим направлением повышения эффективности производства и качества конечного продукта является автоматизация на основе применения новейших измерительно-вычислительных комплексов для контроля технологических параметров.

Требования к качеству, надежности и безопасности систем мониторинга и управления технологическими процессами особенно возросли с введением на большинстве предприятий горно-металлургического комплекса Республики Казахстан программы управления качеством на основе международных стандартов ISO 9000 и ISO 14000. Это обстоятельство приводит к необходимости постоянно модернизировать соответствующие информационно-управляющие системы.

Важнейшей задачей, которую необходимо решить при создании автоматизированной системы управления технологическими процессами извлечения редких металлов, является разработка методов и средств контроля технологических параметров в резервуарах с реагентами.

В зависимости от конкретных условий на предприятии (технологических особенностей объектов, финансовых возможностей) процесс выполнения работ по оснащению новейшими измерительно-вычислительными комплексами контроля и управления может быть разовым или поэтапным. Важным критерием выбора здесь является возможность проведения модернизации без остановки технологического процесса на объекте.

В данной статье приводится описание поэтапного выполнения работ по созданию системы мониторинга и управления технологическими процессами в резервуарах с реагентами цеха редких металлов.

Система учета реагентов в резервуарах

В системе учета реагентов в резервуарах использован объемно-массовый метод измерения массы жидкости (ГОСТ 26976-86). В соответствии с этим методом для измерения массы продукта необходимо измерить уровень, среднюю температуру и приведенную плотность жидкости в резервуарах, а также провести калибровку резервуара (составить калибровочные таблицы). Система учета осуществляет постоянное измерение уровня и температуры жидкости в резервуарах и производит вычисление её массы, используя введенную относительную плотность продукта и данные из калибровочных таблиц.

На основании анализа результатов обследования резервуаров цеха редких металлов были определены технические и метрологические требования к датчикам для контроля температуры и уровня жидкости в технологических ёмкостях.

Необходимо отметить, что в технологических емкостях цеха редких металлов находится агрессивная жидкость, поэтому для контроля её уровня необходимо использовать бесконтактные измерительные средства. Наиболее полно удовлетворяют этому требованию уровнемеры, основанные на применении акустических и электромагнитных методов.

Акустические уровнемеры

Принцип действия акустических уровнемеров основан на локации уровня звуковыми импульсами, проходящими через газовую среду и отражающимися от границы раздела «газ – контролируемая среда». Для измерения уровня акустический преобразователь крепится на верхней крышке резервуара и не контактирует с контролируемой средой. Этот факт обеспечивает универсальность акустических уровнемеров по отношению к свойствам контролируемых сред.

Однако серийно выпускаемые отечественные акустические уровнемеры имеют существенные конструктивные недостатки, основными из которых являются недостаточная мощность звукового излучателя и плохая герметичность конструкции акустического преобразователя. Первый недостаток приводит к отказам в работе прибора при образовании конденсата на поверхности излучателя, а также к неустойчивой работе при наличии интенсивных испарений в резервуарах. Второй недостаток значительно затрудняет возможность использования этих приборов для контроля уровня агрессивных сред.

Локация уровня может производиться и снизу; при этом определяется толщина слоя жидкости над источником и приёмником ультразвуковых колебаний, которые крепятся снаружи ко дну резервуара. На наш взгляд, локация снизу в ряде случаев (например, при измерении уровней находящихся под давлением жидкостей или сжиженных газов) может оказаться предпочтительнее, так как источник и приёмник функционируют в более благоприятных условиях и появляется возможность увеличения максимально допустимой высоты измеряемого уровня.

Результаты экспериментальных исследований показали, что акустические уровнемеры позволяют контролировать уровень реагентов с необходимой точностью в резервуарах с ёмкостью до 15 м3.

Радарные уровнемеры

Экспериментальные исследования, проведенные как в лабораторных условиях, так и непосредственно на баке № 1-1 цеха редких металлов, показали высокую эффективность и точность уровнемеров, использующих методы измерения на основе микроволнового электромагнитного излучения, в частности, радиолокационные (радарные) методы.

Принцип действия радарных уровнемеров также основан на измерении времени распространения микроволн от датчика до поверхности продукта и обратно. В настоящее время уровнемеры этого типа находят все большее применение для измерения уровня жидких сред. Это объясняется тем, что они удачно совмещают в себе высокую точность (погрешность порядка ±1,0 мм), надёжность и простоту обслуживания. Высокая надёжность определяется бесконтактностью метода, а высокая точность — частотой/длиной волны излучаемого сигнала и незначительным (всего несколько процентов даже для насыщенного водяного пара) ослаблением сигнала используемого диапазона при прохождении через газовую среду над измеряемым уровнем.

В настоящее время на баке № 1-1 успешно проведены работы по монтажу, наладке и внедрению в эксплуатацию радарного уровнемера типа УЛМ-11. Работа уровнемера УЛМ-11 основана на принципе радиолокации в миллиметровом диапазоне волн. Уровнемер работает на частоте 94 ГГц, максимальная ошибка измерения ±1 мм, диапазон измерений до 30 м.

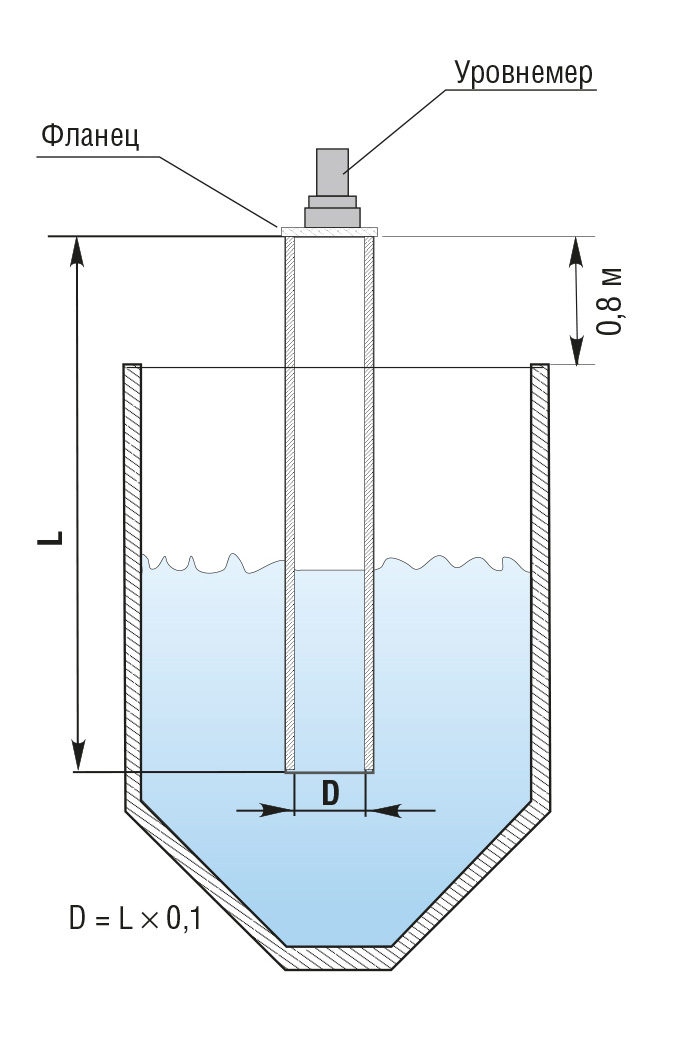

Высокая точность измерений обеспечивается использованием прецизионной системы фазовой автоподстройки частоты и применением спектрального анализа с высокой разрешающей способностью. Благодаря использованию сверхкоротких электромагнитных волн уровнемер имеет малые размеры антенны по сравнению с другими уровнемерами. Это позволяет размещать весь уровнемер, включая и антенну, непосредственно на фланце резервуара с его внешней стороны (рис. 1).

Рассмотрение различных типов радарных уровнемеров позволяет сделать вывод, что соотношение точности и размеров антенны в значительной мере зависит от используемой частоты излучения. Высокая точность уровнемеров, работающих на частотах 10 ГГц, достигается за счет использования антенны больших размеров, что усложняет их монтаж и эксплуатацию. Уровнемеры, работающие в более коротковолновом диапазоне, при той же точности используют антенны с меньшими геометрическими размерами, что значительно упрощает их монтаж и эксплуатацию. Данное обстоятельство послужило основанием для выбора в качестве первичного датчика радарного уровнемера типа УЛМ-11 для резервуаров, имеющих объём более 15 м3. Схема установки радарного уровнемера приведена на рис. 2.

Специализированный измерительно-вычислительный комплекс

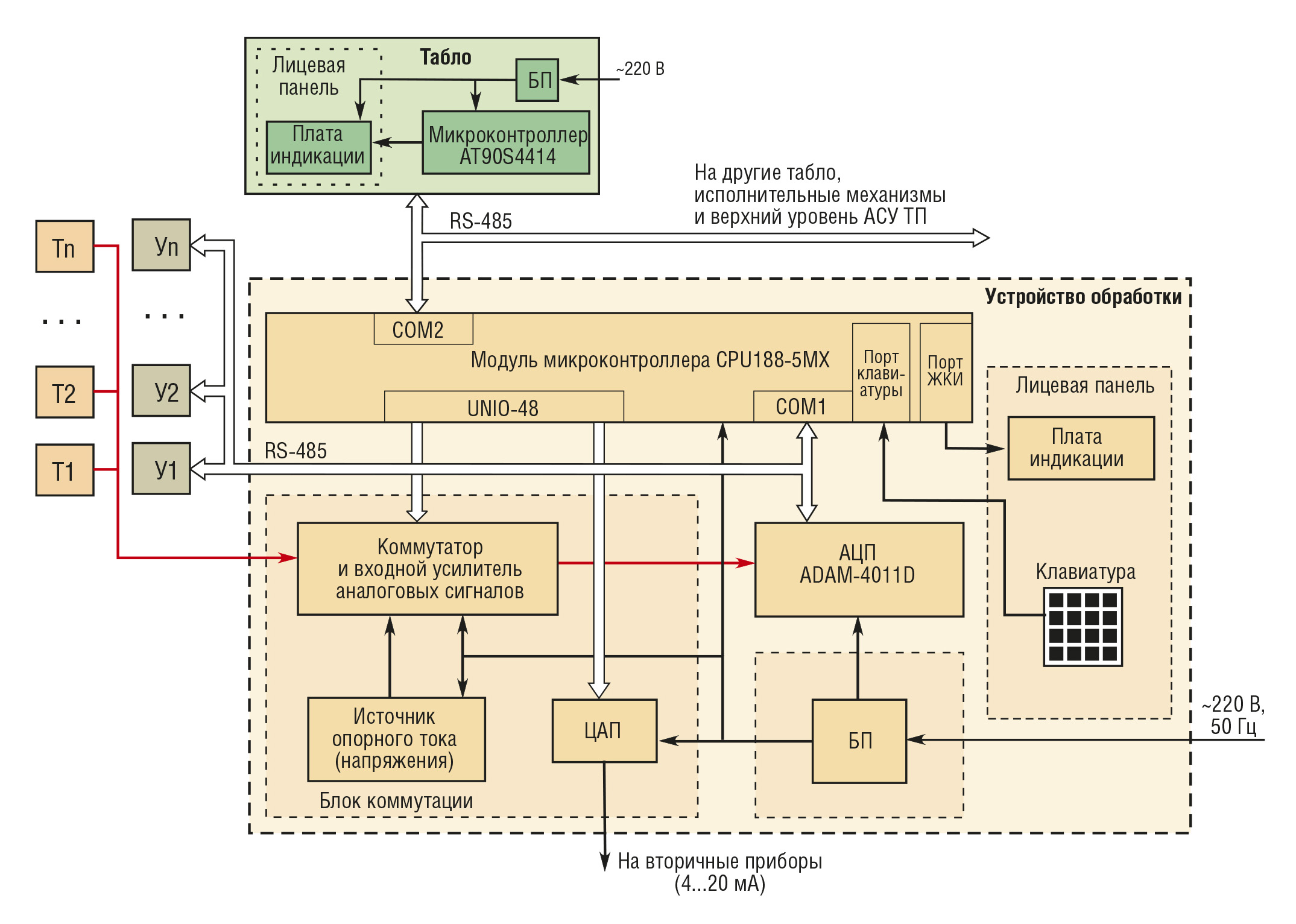

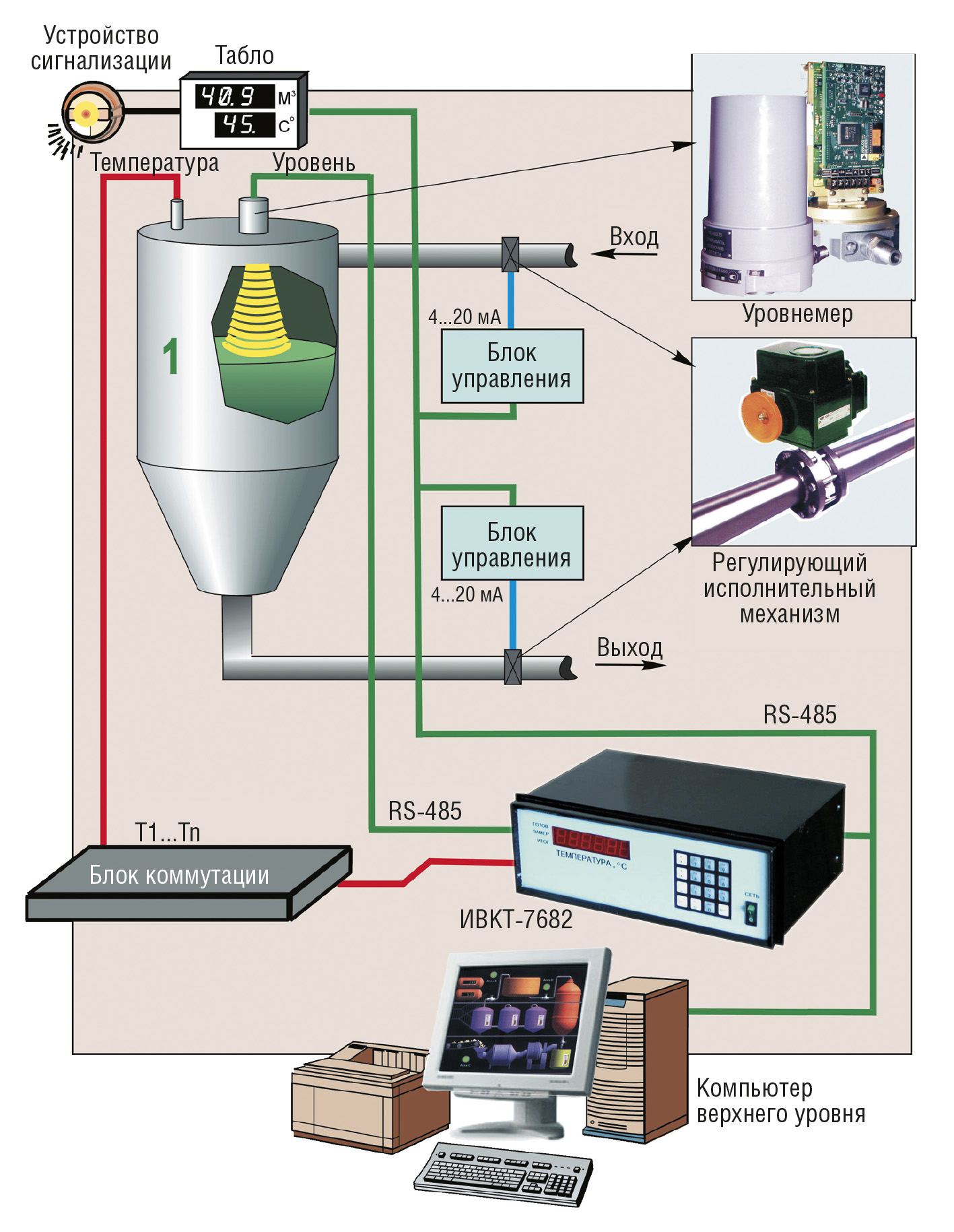

В ОАО «Казчерметавтоматика» разработан специализированный измерительно-вычислительный комплекс (ИВК) для контроля температуры и уровня реагентов в технологических ёмкостях цеха редких металлов (ИВКТ-7685). Структурная схема ИВК приведена на рис. 3.

Условные обозначения: Т — датчик температуры; У — датчик уровня; АЦП — аналого-цифровой преобразователь; ЦАП — цифро-аналоговый преобразователь; БП — блок питания; ЖКИ — жидкокристаллический индикатор; UNIO-48 — универсальный порт дискретного ввода-вывода (48 каналов).

ИВК разработан на основе использования модуля микроконтроллера типа СРU188-5МХ в формате MicroPC фирмы Fastwel. Модуль CPU188-5МХ позволяет наиболее полно реализовать задачи, поставленные на этапе разработки комплекса, при его относительно невысокой стоимости. Его функциональные возможности допускают подключение внешних устройств и организацию связи с компьютером верхнего уровня АСУ ТП через интерфейсы RS-485 или RS-232; через универсальный порт ввода-вывода реализуются функции управления индикацией, контроля цепей термопреобразователей сопротивления, управления сигнальными и исполнительными устройствами. Данная плата широко используется в разработках ОАО «Казчерметавтоматика», и имеется положительный опыт её эксплуатации в условиях резко континентального климата в составе ряда измерительно-вычислительных комплексов для контроля технологических параметров на предприятиях горно-металлургического комплекса Республики Казахстан.

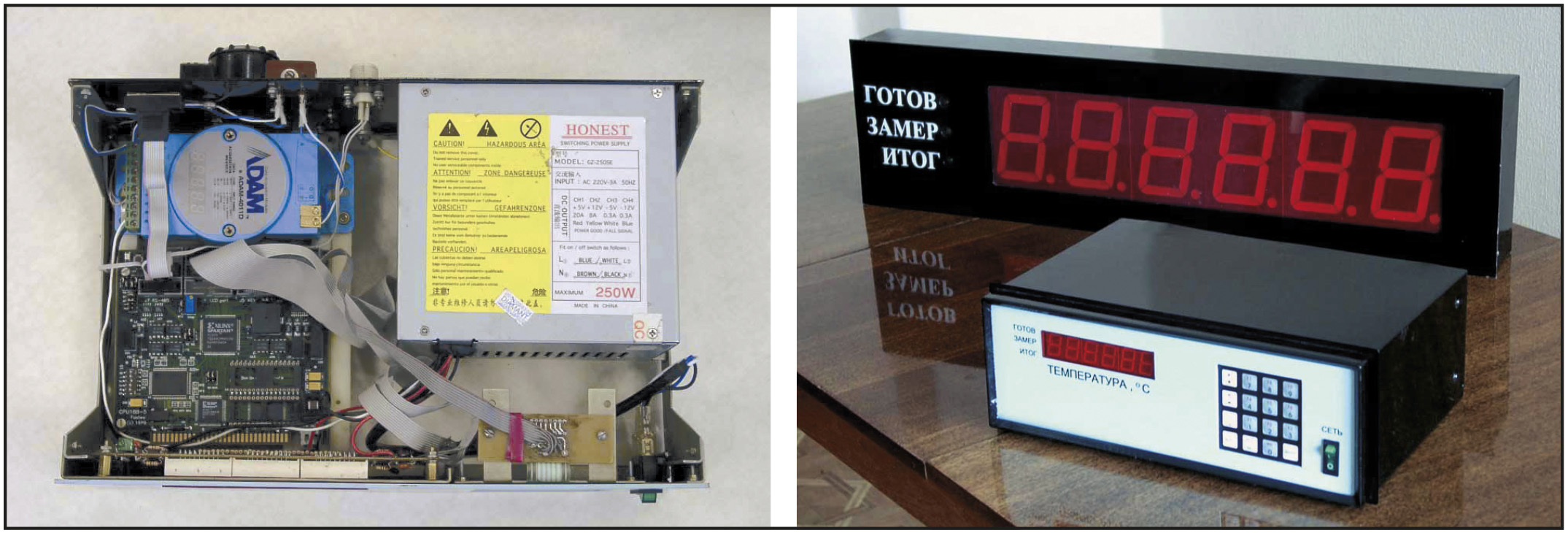

Фотографии внутреннего и внешнего вида устройства обработки специализированного ИВК приведены на рис. 4.

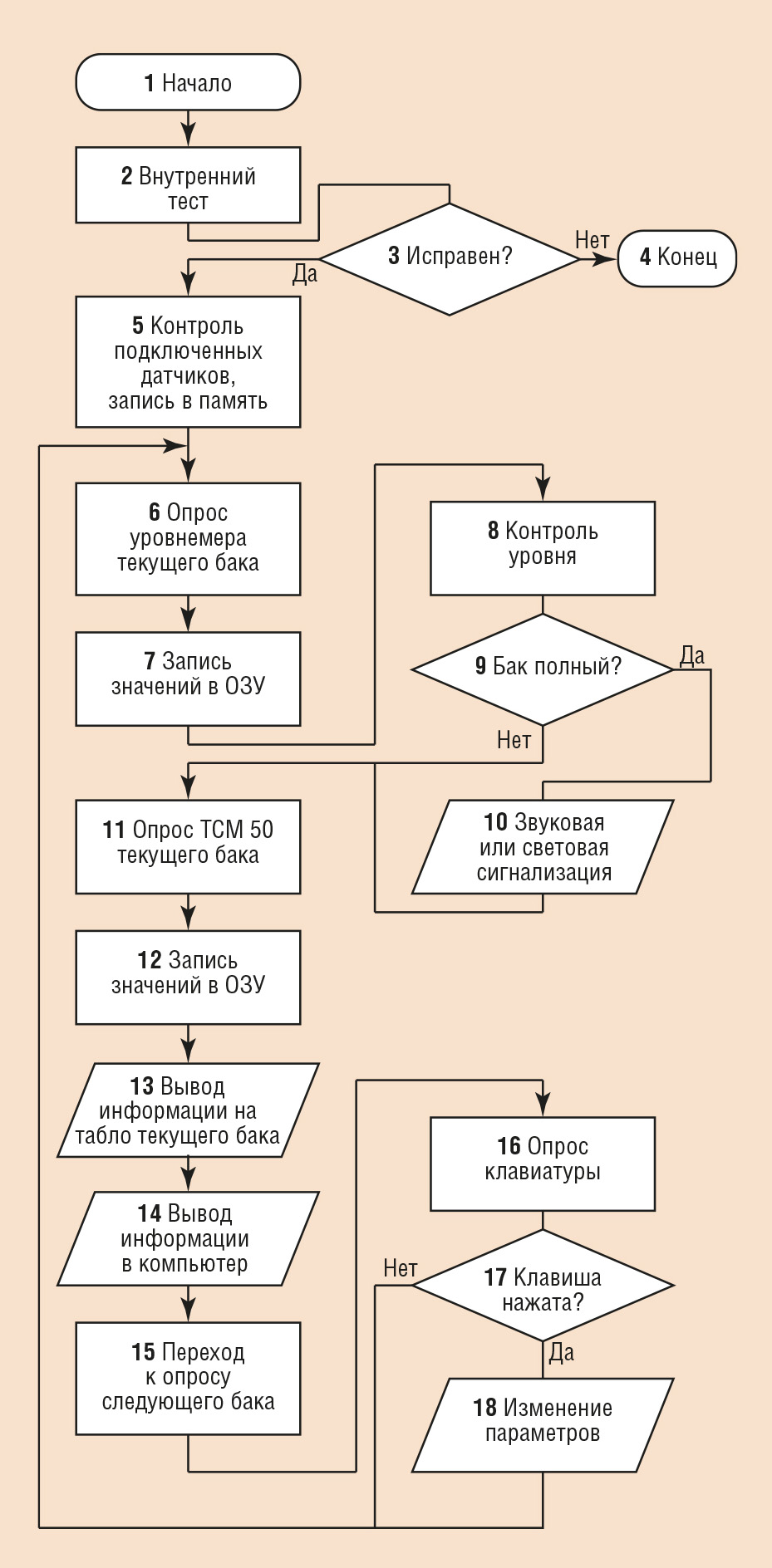

ИВК работает следующим образом. При включении питания прибор автоматически производит самотестирование для определения работоспособности. При обнаружении внутренней неисправности прибор прекращает работу. По завершении теста определяется наличие подключенных датчиков, установленных на технологических ёмкостях (баках, резервуарах), состояние датчиков записывается в ОЗУ. Далее определяется первый по списку резервуар и происходит обработка информации, полученной с датчиков уровня и термопреобразователей сопротивления. Вычисляются объём заполнения (согласно конфигурации бака), температура (согласно номинальным статистическим характеристикам, рассчитанным по ГОСТ 6651-84) и записываются в ОЗУ прибора. Параллельно информация передается в компьютер верхнего уровня и на выносное табло. Кроме этого, при достижении установленного порога (он задается с клавиатуры) срабатывает устройство сигнализации (звуковое, световое), после чего происходит определение номера текущего резервуара и опрос клавиатуры. Если была нажата клавиша, происходит обработка, то есть изменение установленных параметров и возвращение в основной текст программы. Если клавиша не нажата, то опрашиваются датчики следующего резервуара, то есть программа работает в цикле. Блок-схема алгоритма работы ИВК приведена на рис. 5.

Аналоговые сигналы с термопреобразователей сопротивлений типа ТСМ-50 через коммутатор поступают на вход АЦП ADAM-4011D (фирма Advantech) и по интерфейсу RS-485 передаются в цифровом виде на модуль микроконтроллера, где происходит определение температуры технологической жидкости в резервуаре по заложенной номинальной статистической характеристике ТСМ-50 (ГОСТ 6651-84) с дальнейшей передачей полученных данных на табло и в компьютер более высокого уровня. Источник опорного тока (напряжения) формирует измерительные токи для ТСМ-50 и опорные напряжения для проведения автоматической калибровки аналоговых каналов.

Опрос уровнемеров и получение информации от них происходит по интерфейсу RS-485 в цифровом виде. Модуль микроконтроллера CPU188-5MX производит вычисление объёма по полученным данным и также передает информацию на табло и компьютер более высокого уровня.

Клавиатура служит для ввода основных параметров, определяющих рабочие диапазоны прибора (размеры резервуара, диапазон измерения температуры, коэффициент для компенсации изменений расстояния от уровнемера до поверхности жидкости).

Плата индикации используется оператором для контроля изменений параметров прибора, так как данная информация на табло не отображается. Кроме того, на плате индикации с помощью клавиатуры можно просмотреть текущие значения параметров любой технологической ёмкости.

Прибор аналогично работает по остальным каналам и отслеживает все изменения и в других резервуарах.

Для работы специализированного ИВК с датчиками через шину fieldbus предусмотрен вариант исполнения комплекса с возможностью подключения интеллектуальных интерфейсных плат фирмы Hilscher, обеспечивающих доступ к различным промышленным сетям. В этом случае платы ИВК и интерфейсные платы размещаются в монтажном каркасе с 8-разрядной шиной ISA.

Кроме того, комплекс допускает подключение датчиков и исполнительных устройств через AS-интерфейсы и шлюзы фирмы Pepperl+Fuchs, что расширяет коммутационные возможности ИВК и номенклатуру допустимых устройств нижнего уровня.

Структурная схема фрагмента автоматизированной системы контроля и управления технологическими процессами для одного из резервуаров с реагентами шламового отделения цеха редких металлов показана на рис. 6. Всего в технологическом процессе получения рения и осмия задействовано 54 взаимосвязанных резервуара с реагентами.

Обеспечение точности измерений

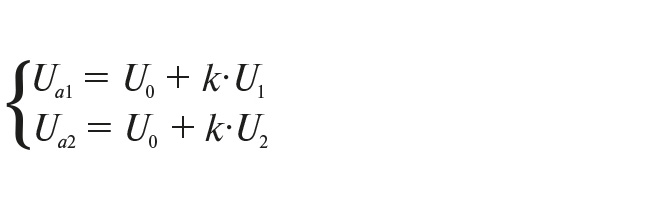

Для обеспечения точности измерений в алгоритме работы специализированного комплекса ИВКТ-7685 предусмотрена возможность автоматической калибровки аналоговых каналов с целью компенсации погрешностей и устранения дрейфа коэффициента усиления и смещения нулевого уровня входного усилителя аналоговых сигналов, входящего в состав блока коммутации.

Процесс автоматической калибровки входного усилителя осуществляется по следующему алгоритму. Через коммутатор аналоговых сигналов к нему подключаются два источника опорных напряжений, параметры которых U1 и U2 известны. Источники опорных напряжений реализованы на микросхеме REF 195.

Величина выходных напряжений входного усилителя при подключении первого и второго источника опорных напряжений соответственно составит:

Ua2 — величина выходного напряжения входного усилителя при подключении к нему второго источника опорного напряжения, В;

U0 — величина смещения нулевого уровня входного усилителя на его выходе, В;

k — коэффициент усиления;

U1 — величина напряжения первого источника опорного напряжения, В;

U2 — величина напряжения второго источника опорного напряжения, В.

Решая полученную систему линейных уравнений относительно коэффициента усиления и величины смещения нулевого уровня входного усилителя на его выходе, получим:

k = (Ua1 – Ua2)/(U1 – U2)

U0 = [Ua1 + Ua2 – k(U1 + U2)]/2

Следовательно, исходя из замеренного на выходе входного усилителя параметра напряжения Uа, можно расчетным путем определить неизвестную величину входного напряжения Uе :

Ue = (Ua – U0)/k

Таким образом, путем автоматической калибровки входного усилителя исключаются погрешности, возникающие из-за дрейфа коэффициента усиления и смещения нулевого уровня входного усилителя.

Заключение

В ОАО «Казчерметавтоматика» работа над специализированным измерительно-вычислительным комплексом для контроля температуры и уровня реагентов в технологических ёмкостях цеха редких металлов успешно завершена проведением Государственных приемочных испытаний с получением сертификационных документов в полном объёме. Осуществлена работа по монтажу, наладке и внедрению в опытно-промышленную эксплуатацию автоматизированной системы мониторинга и управления технологическими процессами в резервуарах с реагентами цеха редких металлов Дочернего государственного предприятия (ДГП) «Жезказганредмет».

Это внедрение позволило:

-

повысить точность измерения уровня реагентов в резервуарах, снизив погрешность с ±10 мм (ручной способ с использованием мерной штанги) до ±1 мм, благодаря чему удалось стабилизировать параметры технологических процессов и увеличить выход конечной продукции;

-

устранить необходимость ручного труда при измерении уровня реагентов в резервуарах;

-

улучшить условия труда (снизить загазованность рабочих мест из-за отказа от измерений вручную и связанных с этим открываний специальных люков резервуаров, обеспечить возможность дистанционного контроля и управления, повысить безопасность труда и др.). ●

Авторы — сотрудники Республиканского ГП НЦ КПМС РК,

ОАО «Казчерметавтоматика», ДГП «Жезказганредмет»

Телефоны: (3212) 44-0995/0996/0713, (3102) 72-1801, (3272) 59-0070

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!