Введение

Широко известно, какие жёсткие требования предъявляются к материалам, применяющимся в современном производстве. От качества их изготовления зачастую зависит надёжность работы самых различных механизмов и, как следствие, здоровье и жизнь людей, экологическая обстановка, окупаемость вложенных средств. Важным этапом на пути к изготовлению материалов, обладающих необходимыми свойствами, является проведение в процессе разработки и производства испытаний образцов в жёстких условиях эксплуатации, позволяющих установить соответствие материала требованиям и выявить технологические недостатки.

Одним из наиболее значимых видов подобных испытаний является термоциклирование, позволяющее выявить нарушения в технологии производства материалов, а также прогнозировать их стойкость к температурным и климатическим воздействиям. Как известно, процесс изменения температуры материала происходит неравномерно. Большую роль здесь играет теплопроводность материала, неоднородность его структуры или химического состава. Возникающий при этом градиент температуры вызывает механические напряжения в образце, вследствие чего возможно возникновение микротрещин, фазовых переходов и других структурных изменений, по которым можно судить о характеристиках материала и его качестве.

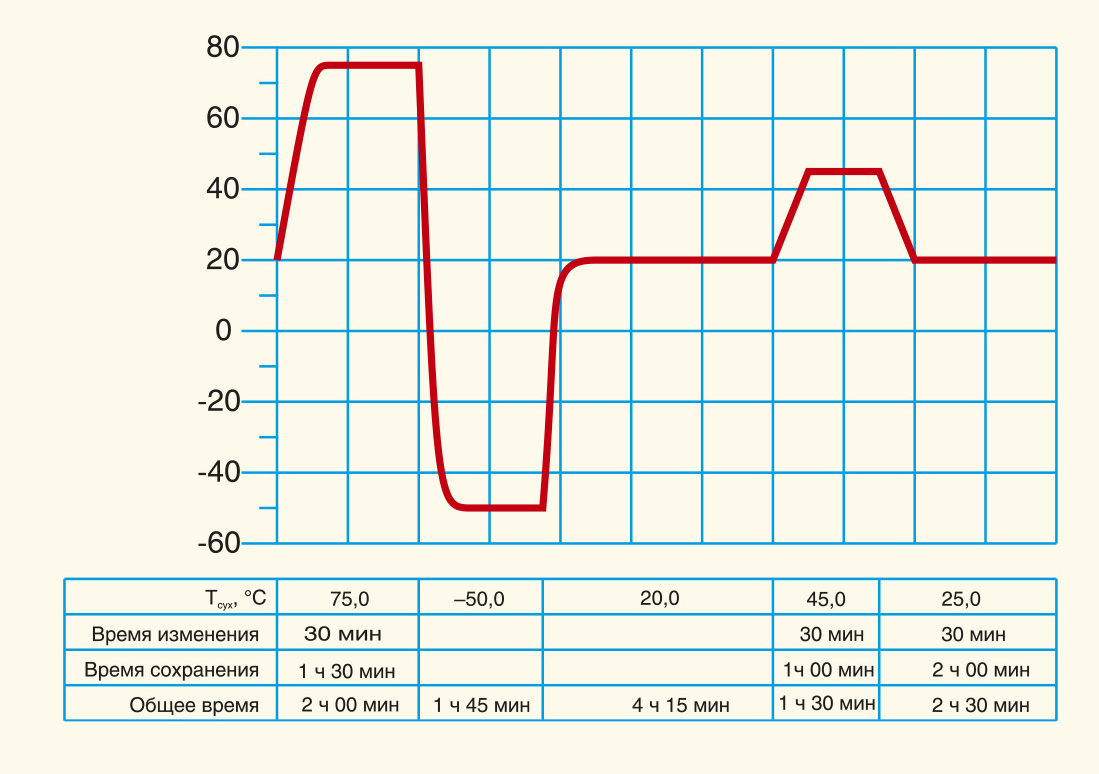

Методика испытаний на термоциклирование достаточно проста. Испытуемый образец помещается в закрытый объём, температура в котором меняется по заданной программе в течение нескольких циклов (рис. 1). Как правило, один цикл включает в себя нагрев до определённой температуры с заданной скоростью, по окончании которого температура удерживается постоянной в течение некоторого времени. Далее следует участок охлаждения с заданной скоростью до определённой температуры, при которой материал снова выдерживается заданное время. В случае климатических испытаний к изменениям температуры добавляются и изменения влажности воздуха в объёме.

Для проведения подобных испытаний используются климатические камеры, включающие в себя, как правило, систему охлаждения, нагреватели и систему управления. Такие камеры находят своё применение как для проведения научно-исследовательских работ, так и для испытания промышленных изделий.

Естественно, для обеспечения точности задаваемой программы испытаний и повторяемости их результатов качество такого аппаратно-программного комплекса должно быть на достаточно высоком уровне. Необходимо обеспечить надёжность и бесперебойность его работы, строгое соблюдение параметров испытаний, точную регистрацию результатов измерений и воспроизведение данных, а также возможность интеграции с другими автоматизированными системами предприятия.

Эти задачи предстояло решить инженерам фирмы «Антрел» при разработке и внедрении типовой системы автоматизации комплекса климатических испытаний, разработанной по заказу одного из научно-исследовательских институтов г. Москвы.

Фирма «Антрел» работает в области автоматизации технологических процессов и научно-исследовательских работ более 10 лет, и за эти годы был накоплен богатый опыт создания и модернизации самых разнообразных систем. На этот раз специалистам предстояло иметь дело с автоматизацией управления климатическими камерами фирмы Feutron, произведенными в ГДР. Комплекс камер успешно проработал в институте более 15 лет и продолжает работать до сих пор, но устаревшая система контроля и управления камерами не обеспечивала необходимую точность соблюдения условий испытаний, не говоря уже о возможностях обработки полученных данных.

Было принято решение разработать систему управления «с нуля», заменив устаревшие платы аппаратной логики надёжным оборудованием, которое отвечало бы современным требованиям к измерительной и испытательной технике, но в то же время полностью сохранило бы прежнюю функциональность и особенности работы с механизмами управления. Функции формирования аварийных сигналов, сигналов защиты и управления исполнительными механизмами, выполнявшиеся ранее на аппаратном уровне, решено было реализовать программно.

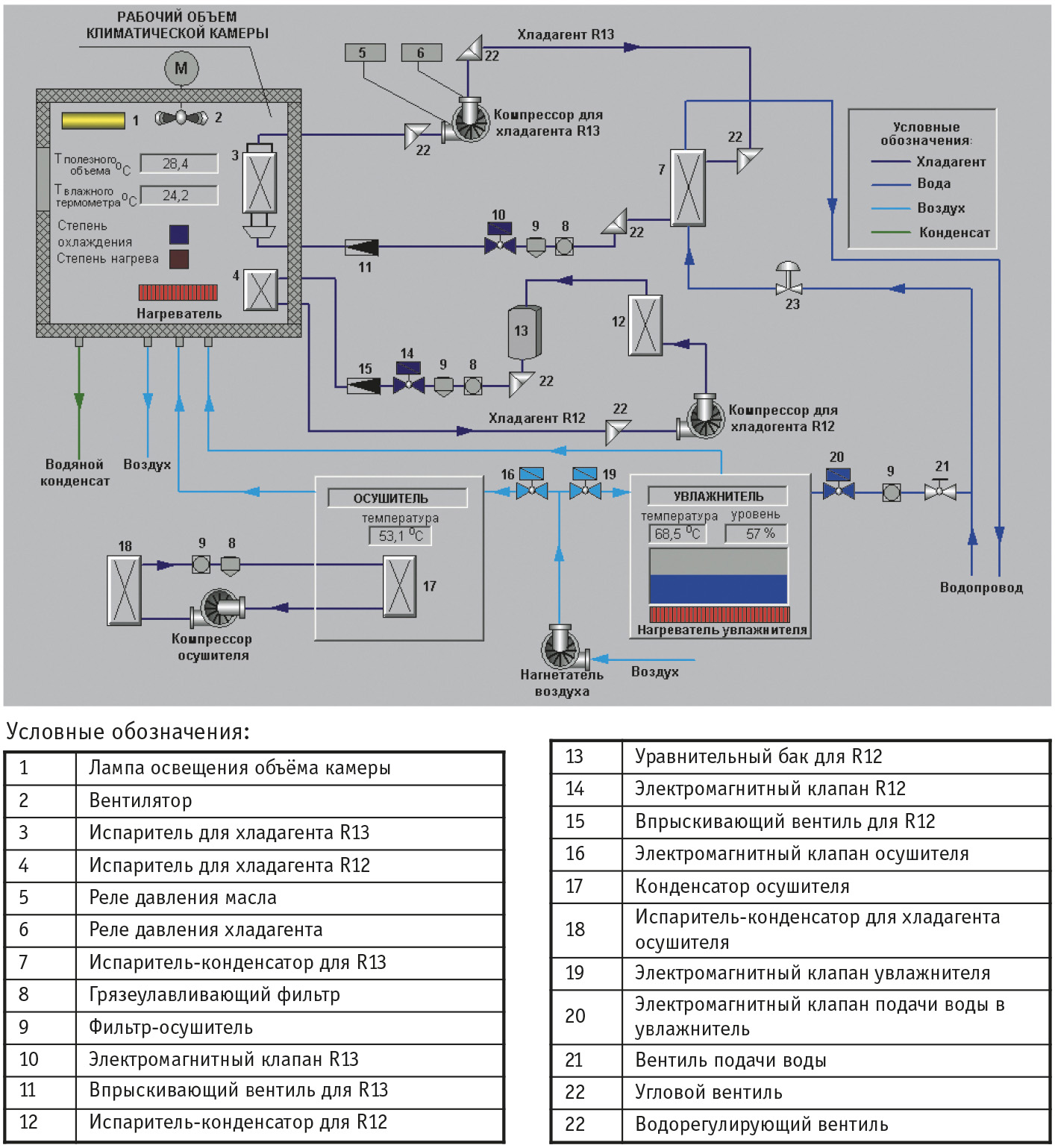

Предстояло автоматизировать климатические камеры, имеющие различные технические характеристики, управляющие устройства и, как следствие, различную структуру сигналов и алгоритмы регулирования. Так, рабочий объём камер составлял от 400 до 630 дм3, а диапазон задаваемых температур от –75 до 100°С или от –50 до 100°С. При этом камеры большего объёма были оборудованы двумя электронагревателями общей мощностью до 7,6 кВт, а камеры с меньшим объёмом — одним нагревателем на 4 кВт, управляемым с помощью симистора. Для достижения более низких температур на части камер применялась двухступенчатая система охлаждения, а на других для более плавного регулирования в плюсовом диапазоне температур применялся дополнительный контур. Кроме того, некоторые из камер были оборудованы системой поддержания влажности в диапазоне от 10 до 100%, в состав которой входили осушитель и увлажнитель воздуха. Каждая камера оборудована одним или двумя вентиляторами, с помощью которых поддерживалась равномерность температуры воздуха в рабочем объёме. Количество сигналов составляет до 5 входных аналоговых, до 16 входных дискретных сигналов от датчиков и кнопок управления, до 16 выходных дискретных сигналов на исполнительные механизмы и до 16 — на устройства индикации на одну камеру. Мнемосхема камеры приведена на рис. 2.

Таким образом, система должна была отвечать следующим требованиям.

- Наличие алгоритмов регулирования, обеспечивающих необходимую точность установки значений параметров камер, составляющую для температуры ±0,2°С, для влажности ±2%, а также строгое выдерживание временных интервалов режимов и заданной скорости изменения параметра.

- Обеспечение длительной устойчивой работы камер в автономном режиме, необходимой при проведении продолжительных испытаний.

- Обеспечение возможности функционирования и задания рабочих параметров для каждой из камер в автономном режиме, даже в случае отсутствия связи с рабочим местом оператора.

- Автоматический контроль функционирования управляющих устройств, заключающийся в реализации большого количества логических связей между сигналами, являющимися различными блокировками, которые ранее выполнялись старыми платами логики для предотвращения повреждения механизмов.

- Контроль технологических данных и их сохранение в базе данных одного из стандартных форматов, что обеспечивает оперативный доступ к архивным данным из различных систем.

- Дружественный операторский интерфейс, предоставляющий персоналу широкие возможности настройки программ испытаний, удобный доступ к текущей и архивной информации.

- Возможность дальнейшего расширения и усовершенствования системы, которая при необходимости может быть реализована силами пользователей.

Структура и аппаратные средства

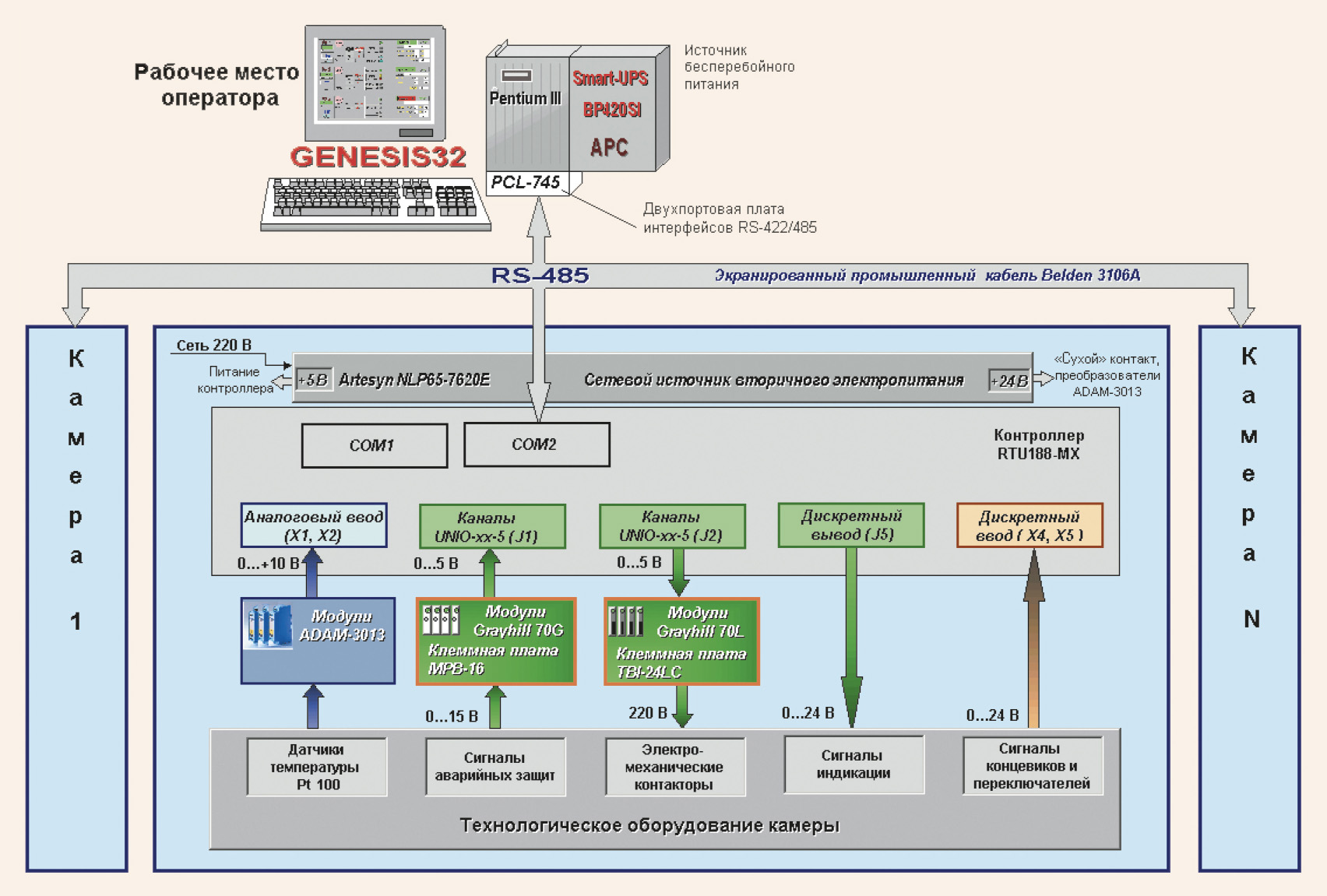

Для реализации системы была выбрана двухуровневая распределённая структура комплекса, давно и хорошо зарекомендовавшая себя при автоматизации различных технологических процессов (рис. 3).

На рабочем месте оператора был установлен офисный компьютер, в задачи которого входило обеспечение человеко-машинного интерфейса, то есть контроль и архивирование получаемой от контроллеров информации, а также некоторые функции управления, позволяющие выполнять отключение устройств при возникновении аварийных ситуаций. Основные же задачи контроля и регулирования были возложены на контроллеры, каждый из которых осуществлял управление одной климатической камерой. Связь операторского пульта управления с контроллерами осуществлялась через последовательный интерфейс RS-485.

Преимущество такого подхода к построению АСУ ТП заключалось в следующем.

Применение двухуровневой системы позволило централизовать информацию о ходе испытаний и сосредоточить управление на одном рабочем месте оператора. Это дало возможность организовать управление камерами силами одного оператора и обеспечить комфортабельные условия для его работы, в то же время сократив расходы на организацию рабочих мест. На экране компьютера доступна информация о ходе технологического процесса в каждой из климатических камер, и обеспечивается возможность контролировать его как в автоматическом, так и в ручном режиме.

В то же время наличие в контроллере полной программы регулирования и защитных механизмов для агрегатов позволяет сохранять работоспособность системы даже в случае выхода из строя компьютера оператора или нарушения связи с ним. При этом сохраняется возможность внести изменения в программу испытаний или перейти в ручной режим управления с помощью локальной консоли. Такое решение обеспечило повышение устойчивости системы и возможность автономной работы. Кроме того, оно дало возможность последовательной модернизации климатических камер, что позволило, во-первых, постоянно иметь работающую камеру для текущих испытаний, в то же время проводя монтажные и пусконаладочные работы с другими камерами, и, во-вторых, вводить камеры в новую систему без существенных модификаций разработанного операторского интерфейса и не прерывая функционирования системы.

Наиболее жёсткие требования в такой системе предъявляются к контроллеру, управляющему климатической камерой. Именно он должен обеспечивать бесперебойное функционирование системы и точное выполнение программы испытаний как по командам управления с верхнего уровня, так и работая локально, а также контролировать состояние оборудования, предотвращая его поломку и преждевременный выход из строя. В то же время контроллер должен обладать достаточной вычислительной мощностью для реализации алгоритма управления, иметь развитые возможности для подключения исполнительных устройств и датчиков и, что немаловажно, быть компактным и недорогим. Поэтому для реализации системы был выбран микроконтроллер RTU188-MX фирмы Fastwel, созданный на базе микропроцессора Am188ES 40 МГц и имеющий восемь 12-разрядных каналов АЦП с гальванической изоляцией, 2 последовательных порта, 16 каналов ввода и 16 каналов вывода дискретных сигналов, а также 48 универсальных программируемых каналов типа UNIO-xx-5 c возможностью подключения внешних аналоговых или дискретных модулей гальванической развязки и нормализации серий 70G/73G и 70L/73L фирмы Grayhill.

Для проведения качественного измерения температуры в нескольких точках полезного объёма были использованы термометры сопротивления Pt100, нормализация сигналов которых осуществлялась с помощью преобразователей ADAM-3013. Это решение, являясь одним из наиболее экономичных, позволило осуществлять ввод температурных сигналов с гальванической изоляцией до 1000 В, обеспечивая при этом заданную точность измерения. Для управления электромеханическими контакторами и включения клапанов были применены модули изолированного дискретного вывода Grayhill серии 70L, оснащенные встроенными предохранителями, а для ввода сигналов аварийных защит — модули серии 70G. Питание контроллера осуществлялось с помощью источника вторичного питания NLP65-7620E фирмы Artesyn Technologies, хорошо зарекомендовавшего себя во многих разработках.

Рабочее место оператора представляет собой офисный компьютер с процессором Pentium II/1 ГГц и объёмом ОЗУ 256 Мбайт, подключенный к источнику бесперебойного питания Smart-UPS фирмы APC и снабженный изолированной двухпортовой платой интерфейсов RS-422/ 485 PCL-745S-B фирмы Advantech для получения технологических данных от контроллеров. Для организации линии связи RS-485 был применён экранированный кабель Belden 3106A.

Программные средства и реализация задачи

Программное обеспечение нижнего уровня системы было реализовано с помощью системы программирования IBM PC совместимых контроллеров Ultralogik 1.03 фирмы ACE, разработанной в соответствии со стандартом IEC 61131.

Выбор инструмента разработки был обусловлен, во-первых, открытым интерфейсом и разнообразием поддерживаемого оборудования, что позволило разработать программу без написания дополнительных драйверов, во-вторых, возможностью быстро и легко создавать эффективные программы контроля и обработки данных и алгоритмы управления с помощью объектного визуального программирования, в-третьих, наличием ОРС-сервера для протокола PLCNet, служащего для связи со SCADA-системой и поставляемого бесплатно при покупке UltraLogik и GENESIS, и, наконец, в-четвертых, невысокой стоимостью инструментального пакета.

Кроме того, заказчик получил инструмент, не содержащий ограничений на количество проектов, работающих в режиме исполнения, и позволяющий ему в случае необходимости самостоятельно модернизировать и расширять систему, не впадая в зависимость от фирмы-разработчика.

В процессе разработки ПО контроллеров было использовано и такое преимущество UltraLogik, как возможность подключения модулей, написанных на других языках. В программы контроллеров были включены разработанные на языке Си модули, осуществляющие вычисление влажности с помощью психрометрической таблицы, а также выполняющие диалог с пользователем при помощи LCD-дисплея и матричной клавиатуры. Большую помощь при создании ПО нижнего уровня оказали удобные и эффективные средства отладки, которые пакет UltraLogik предоставляет разработчикам.

В результате были разработаны компактные и оптимально работающие программы управления климатическими камерами, обеспечивающие необходимую точность регулирования и позволяющие камерам во время продолжительных испытаний работать автономно при минимальном контроле со стороны персонала. В состав каждой из программ входят модули входного и выходного преобразования сигналов, модуль защит и блокировок, модуль регулирования температуры, модуль выполнения программы испытаний и внешний модуль диалога с пользователем, написанный на языке ассемблера. Кроме того, в программах некоторых из камер отдельный модуль использовался для регулирования влажности.

Модули входного и выходного преобразования осуществляют масштабирование и фильтрацию аналоговых сигналов, а также защиту от дребезга и при необходимости логическую инверсию дискретных сигналов. Еще одной его функцией является формирование сигнала на включение симистора нагревателя в нулевой фазе питающего напряжения, эта функция реализована в виде внешней процедуры — обработчика прерываний на языке Cи. Здесь была использована возможность встроенного порта UNIO подсчитывать количество входных импульсов и генерировать прерывание при событии на входе.

Модуль защит обеспечивает формирование сигналов аварий и управление защитными блокировками. Например, для включения внутреннего контура охлаждения необходимо, чтобы в течение некоторого времени был включён внешний контур. При отключении (например, из-за аварии) внешнего контура охлаждения внутренний контур отключается тоже.

В модуле регулирования температуры реализован алгоритм управления по модифицированному ПД-закону, с зоной нерегулирования и позиционным выходом, в то время как влажность регулируется соответствующим модулем по релейному закону.

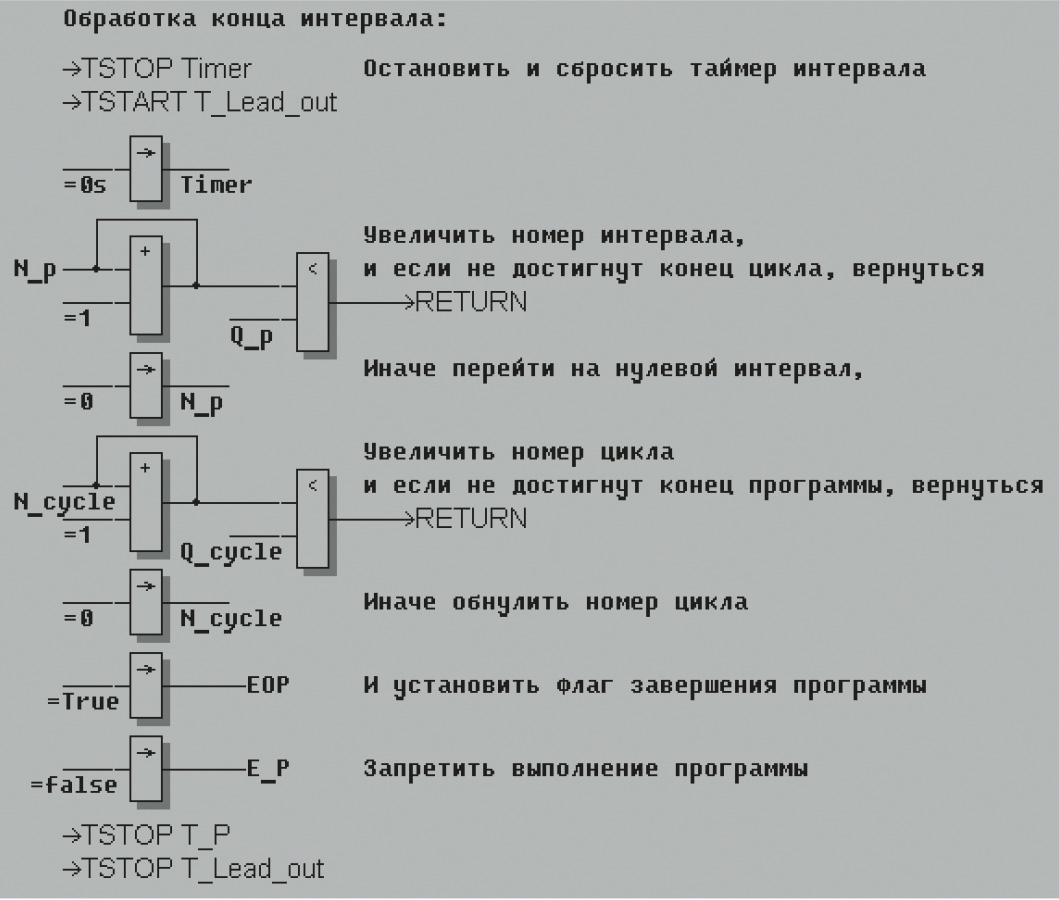

Модуль выполнения программы испытаний обеспечивает задание до 999 одинаковых циклов, состоящих из 1-10 интервалов, для каждого из которых задается скорость изменения температуры при выходе на интервал и продолжительность интервала, а также влажность и скорость её изменения.

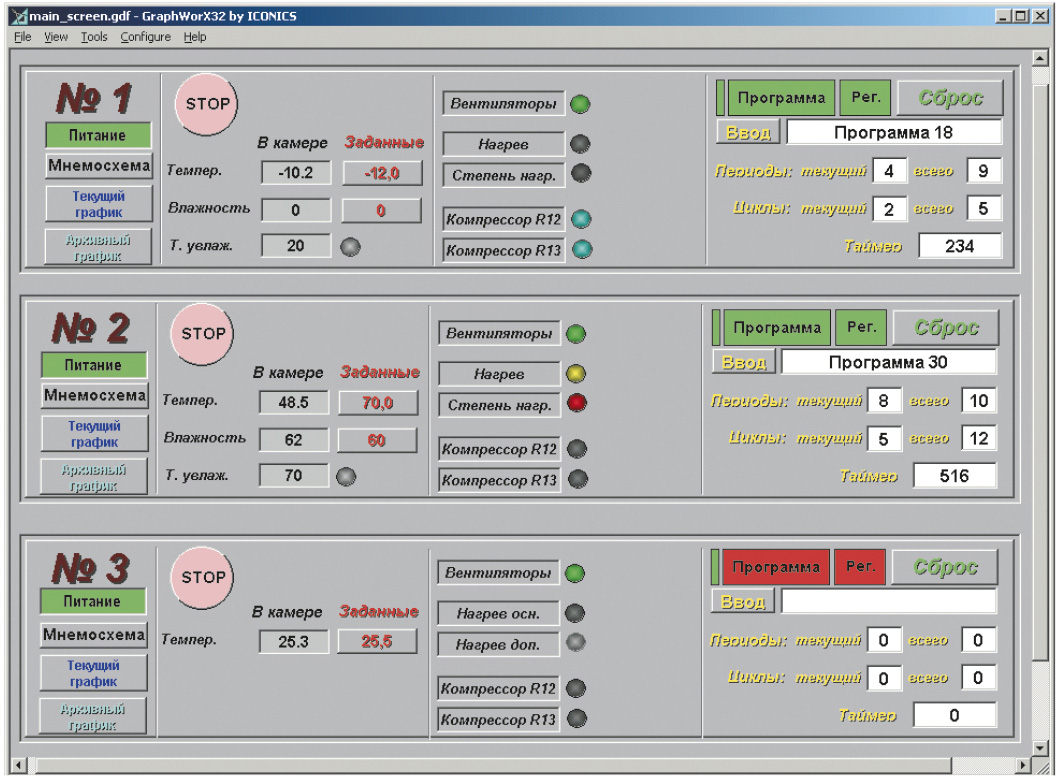

Для создания человеко-машинного интерфейса была использована известная SCADA-система GENESIS32 фирмы Iconics, один из наиболее современных программных продуктов, предназначенных для разработки сложных систем АСУ ТП. Применение гибкого и мощного инструмента позволило в короткие сроки разработать удобный операторский интерфейс, позволяющий наглядно отображать процесс в нескольких камерах в текстовом и графическом виде, задавать различные параметры регулирования (рис. 4).

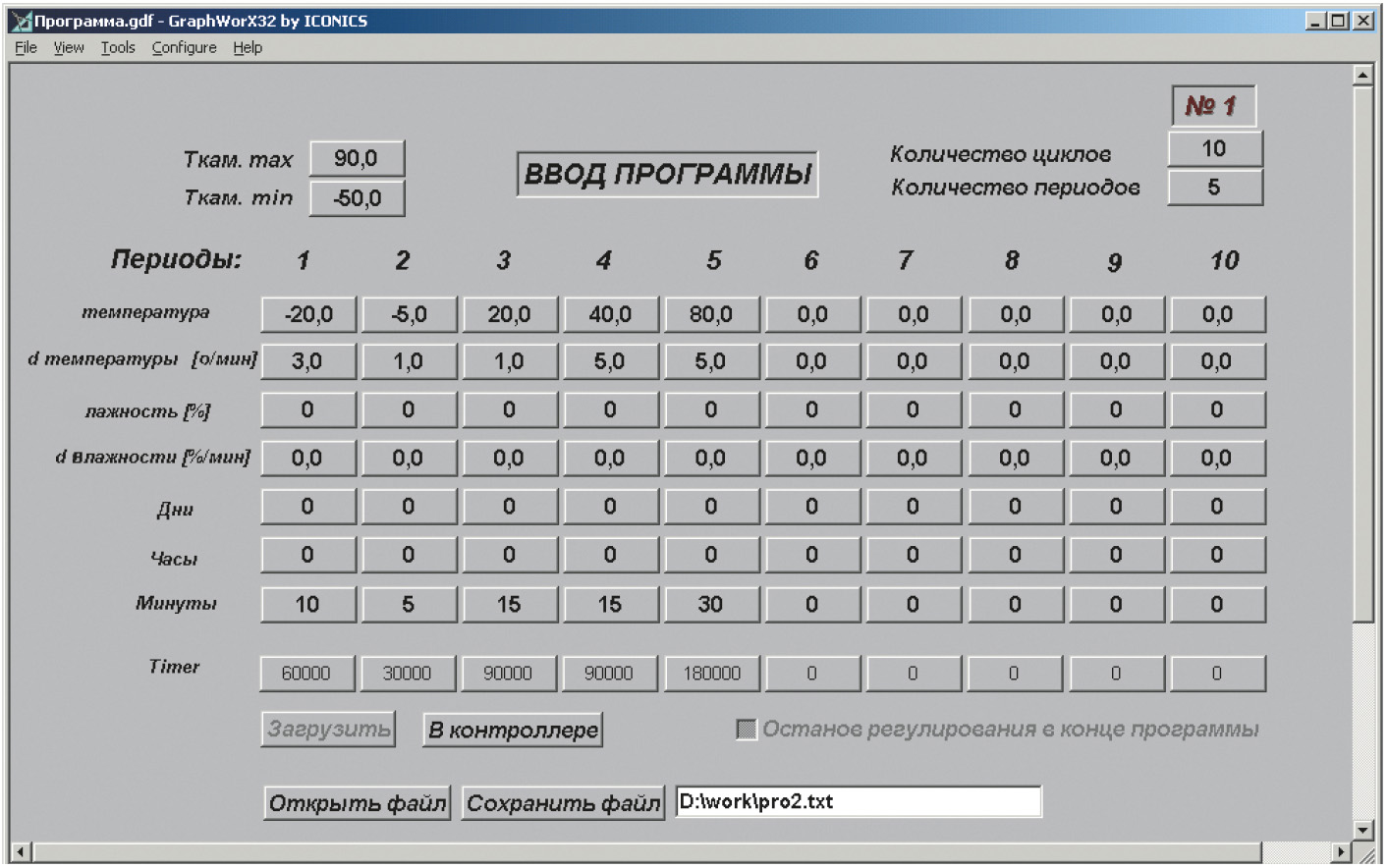

С помощью несложного сценария, созданного с помощью Visual Basic for Applications, входящего в состав системы, была реализована функция установки программного режима с возможностью загрузки программы испытаний из файла, корректировки её при необходимости и сохранения для последующего использования (рис. 5).

Сохранение таких параметров, как температура, влажность, уставки этих значений, формируемые программно или оператором, а также состояние некоторых критически важных механизмов и вентилей, производится в базе данных Microsoft Access. Для записи в базу данных используется модуль TrendWorX Data Logger, один из набора программных компонентов TrendWorX32, входящего в SCADA-систему GENESIS32. Скорость записи значений в базу, которую обеспечивает TrendWorX Data Logger (около 3000 значений в секунду), оказалась более чем достаточной для сохранения всех необходимых данных, а широкие возможности настройки параметров архивирования позволили управлять сохранением достаточно гибко в зависимости от процесса и не перегружать базу данных ненужными значениями.

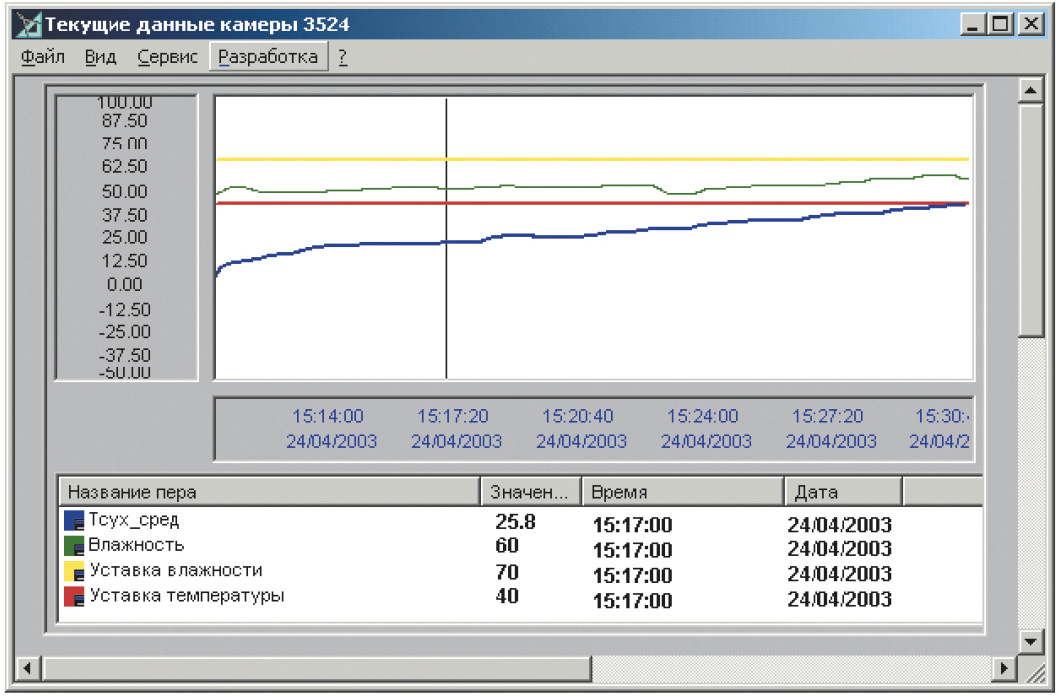

Просмотр текущих и архивных данных в графическом виде (рис. 6) выполняется с помощью ActiveX-компонента TrendViewer. Сервер фоновой буферизации GENESIS32 — Persistent Trending — обеспечивает возможность просмотра данных процесса за последний час, сохраняя их в оперативной памяти компьютера.

Формирование и печать отчетов выполняется в два этапа. Первая группа отчетов формируется с помощью компонента TrendWorX32 Reporting, также входящего в комплект SCADA-системы GENESIS32 и позволяющего настраивать отчеты для различных данных и запускать их формирование периодически или по определенным условиям. Вторая группа отчётов выполняется средствами базы данных Microsoft Access.

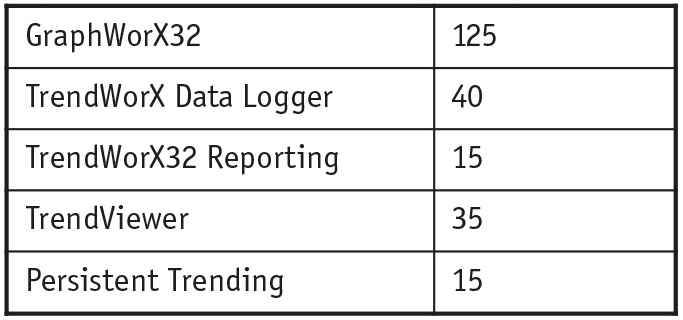

Для реализации проекта была использована лицензия GENESIS32, включающая в себя 550 клиентских единиц и 150 точек ввода-вывода. Из этих ресурсов работающая система в режиме максимальной загрузки использует 108 точек ввода-вывода и 230 клиентских единиц, распределенных между приложениями следующим образом:

Таким образом, в резерве осталось достаточное количество ресурсов, предусмотренных для дальнейшего расширения системы автоматизации.

К числу дополнительных преимуществ программного пакета следует отнести и то, что в основе SCADA-системы GENESIS32 лежит ОРС — открытый стандарт взаимодействия аппаратного и программного обеспечения в промышленной автоматизации. Это позволило легко настроить обмен данными между верхним и нижним уровнем системы, а также обеспечило пользователю свободу выбора в случае необходимости интеграции с другими программными средствами и системами.

Заключение

В результате разработки была создана система, имеющая множество типовых применений, которая в короткие сроки может быть адаптирована для использования в самых разнообразных отраслях, где необходимы простые и надёжные системы управления климатическими камерами. А первые месяцы эксплуатации комплекса подтвердили, что система автоматизированного контроля и управления силовым оборудованием климатических термокамер обеспечивает точность регулирования и надёжность работы, необходимую для проведения климатических испытаний образцов материалов. ●

Авторы — сотрудники фирмы ПРОСОФТ

Телефон: (095) 234-0636

E-mail: classroom@prosoft.ru

и фирмы «Антрел»

Телефоны: (095) 775-1721, 269-3321

E-mail: antrel@antrel.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!