Задачи и особенности решения

Обеспечение высокоэффективного использования энергоресурсов и экономичности работы энергетического оборудования всегда являлось актуальной задачей. Особое значение вопросы экономичности приобретают для оборудования, продолжительное время эксплуатирующегося в тяжёлых климатических условиях.

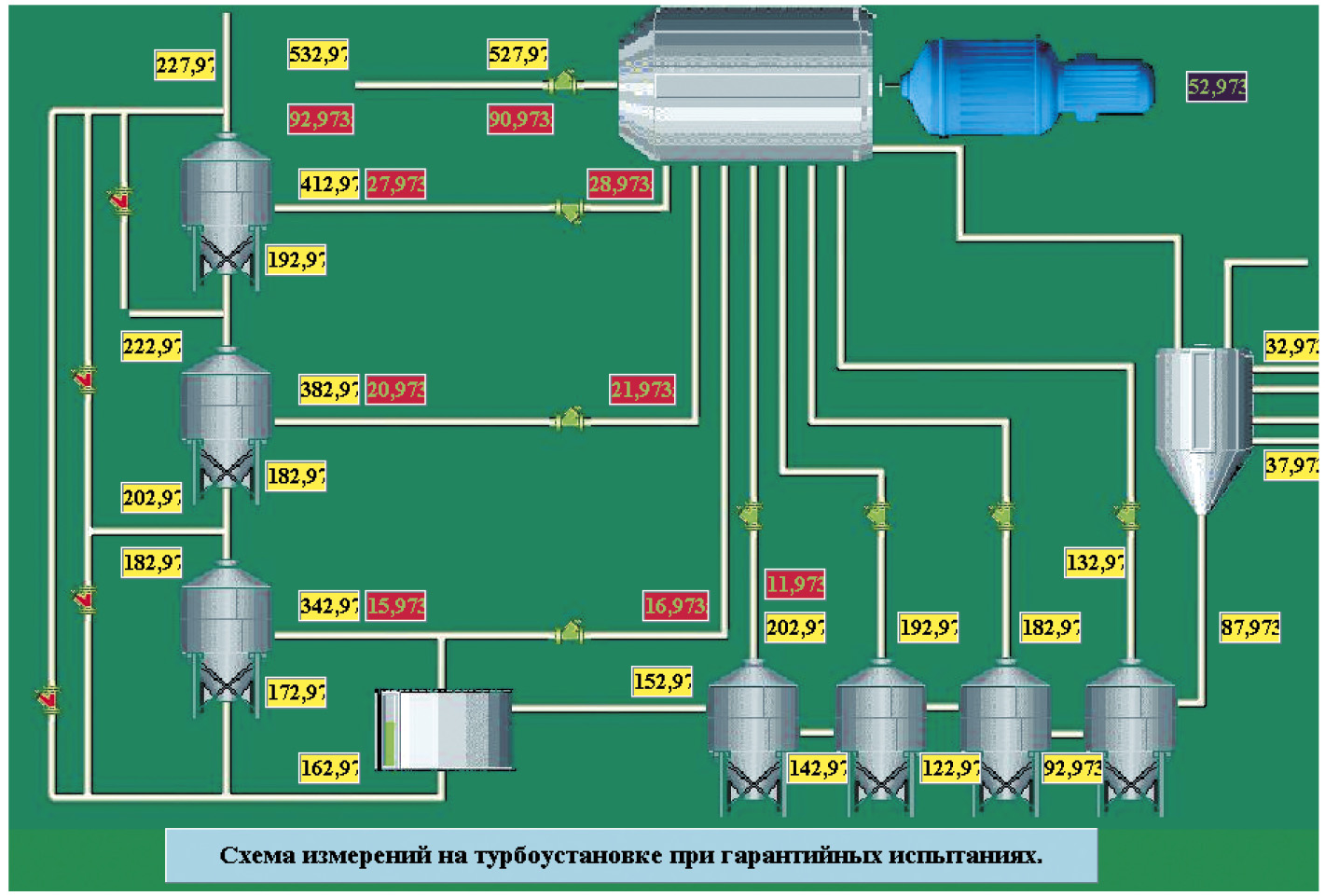

Для многих тепловых электростанций (ТЭС), построенных за рубежом ещё при участии СССР, типичный срок эксплуатации составляет 30 и более лет. ТЭС, построенная в городе Корба (Индия) и введенная в строй в 1966 году, является одной из таких электростанций (рис. 1). Все оборудование станции за это время прошло не один цикл плановых ремонтов. Вопросы качества выполненных ремонтно-восстановительных работ и соответствия параметров турбоустановки нормативным значениям всегда требовали тщательных исследований и объективной оценки. Проведение подобных исследований позволяет выбрать оптимальный режим работы турбоустановки или принять решение о прекращении её эксплуатации по причине экономической нецелесообразности.

К числу наиболее актуальных проблем, возникающих на пути решения поставленных задач, относится создание современных аппаратно-методических средств для оперативного автоматизированного контроля и анализа состояния турбоагрегата и его основных элементов. Создаваемая система, кроме традиционных требований по точности (в соответствии с применёнными нормами DIN 1943 погрешность конечного результата, в частности, величины удельного расхода тепла, не должна превышать 1,2%; точность применяемых измерительных устройств и датчиков должна быть не ниже 0,2%) и надёжности, должна отвечать и специфическим требованиям по компактности и мобильности, поскольку особенность её применения состоит в оперативности подготовки к работе по конкретным программам испытаний на разных энергоблоках.

Назначение и функциональные возможности системы

Система предназначена для решения следующих задач:

-

экспресс-оценки состояния паровой турбины и её вспомогательного оборудования;

-

сбора и накопления первичной информации о физических параметрах функционирования оборудования с целью последующего анализа и получения более точных оценок;

-

определения экономичности турбоустановки.

При этом системой выполняются следующие основные функции:

-

первичный сбор информации о технологических параметрах энергоблока (температура питательной и

-

охлаждающей воды, температура пара, значения давления и перепадов давления в расходомерных сужающих устройствах, а также значения мощности энергоблока);

-

представление информации в виде числовых значений температуры, давления, расхода и мощности в реальном масштабе времени с указанием единиц измерения;

-

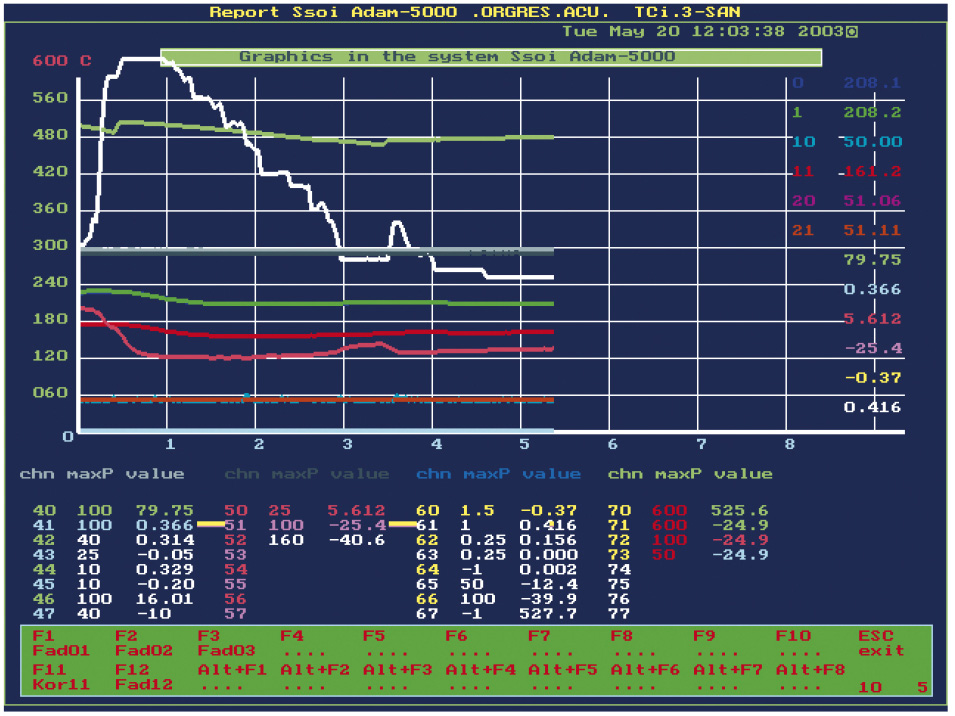

одновременный вывод на экран компьютера информации обо всех измеряемых параметрах в виде графиков различных цветов с возможностью выбора и изменения масштаба по каждому отдельному параметру;

-

архивирование (с дублированием в двух файлах) параметров с задаваемой периодичностью, позволяющее выполнять параллельно или в дальнейшем в свободном режиме сравнительный анализ данных, которые были собраны за различные промежутки времени, и оценить качественные характеристики функционирования испытуемого (тестируемого) оборудования;

-

формирование таблиц и протоколов с характеристиками работы паровой турбины и её вспомогательного

-

оборудования;

-

информационное обеспечение вторичного этапа обработки результатов испытаний, в частности, расчет основных показателей экономичности турбины;

-

поддержка эффективного интерфейса оператора, обеспечивающего наглядное представление технологических параметров объекта в процессе испытаний.

Построение многоточечных промышленных систем сбора данных и контроля на базе современных средств микропроцессорной техники обеспечивает автоматизированное выполнение перечисленных функций. Возможность формирования и просмотра базы данных со значительным сроком хранения информации создаёт условия для объективного анализа перспективности и экономической целесообразности эксплуатации энергетического оборудования.

Поставленные задачи ранее решались так называемыми наблюдателями, которые вручную заносили в журналы показания датчиков и стрелочных приборов, устанавливаемых дополнительно к штатным средствам контроля. Естественно, что точность таких измерений была низкой, а перечень выполняемых наблюдателями функций — крайне ограниченным, что и привело к поиску более эффективных решений.

Комплекс технических средств

Используемые технические средства представлены законченными изделиями, в основном известной фирмы Advantech, на базе которых в совокупности со специальным программным обеспечением создана мобильная автоматизированная измерительная система.

Выбранные средства серии ADAM-5000/485 предназначены для реализации распределённых систем, в которых сбор данных и управление исполнительными устройствами осуществляется через многоканальные модули ввода-вывода. Для организации связи устройств ADAM-5000/485 с центральным компьютером используется многоточечная сеть на базе интерфейса RS-485, обмен данными в системе осуществляется по единственной витой паре. Это упрощает монтажные и пусконаладочные работы, а также позволяет снизить общую стоимость системы за счёт сокращения затрат на кабельную продукцию, разъёмные соединения, повторители и дополнительные фильтры.

С целью обеспечения качественной и надёжной связи в устройствах серии ADAM-5000/485 реализованы специальные цепи для защиты от помех. Для защиты устройств от атмосферных разрядов, наводок и промышленных электромагнитных помех повышенной интенсивности в схемы последовательной связи процессорных блоков устройств ADAM-5000/485 введены высокоскоростные цепи подавления выбросов напряжения и защиты от перегрузок.

Приведённые достоинства ADAM-5000/485, а также малые габариты, высокая точность (основная погрешность измерения не хуже 0,1%), широкие диапазоны допустимых значений параметров эксплуатации (диапазон рабочих температур до +70°С), относительно высокий коэффициент ослабления помехи общего вида (не менее 92 дБ), малая потребляемая мощность (1,2 Вт на один модуль) и невысокая стоимость определили выбор в качестве базового оборудования системы изделий именно данной серии. Наряду с этими в комплекс технических средств включены и другие устройства фирмы Advantech.

Система имеет двухуровневую структуру.

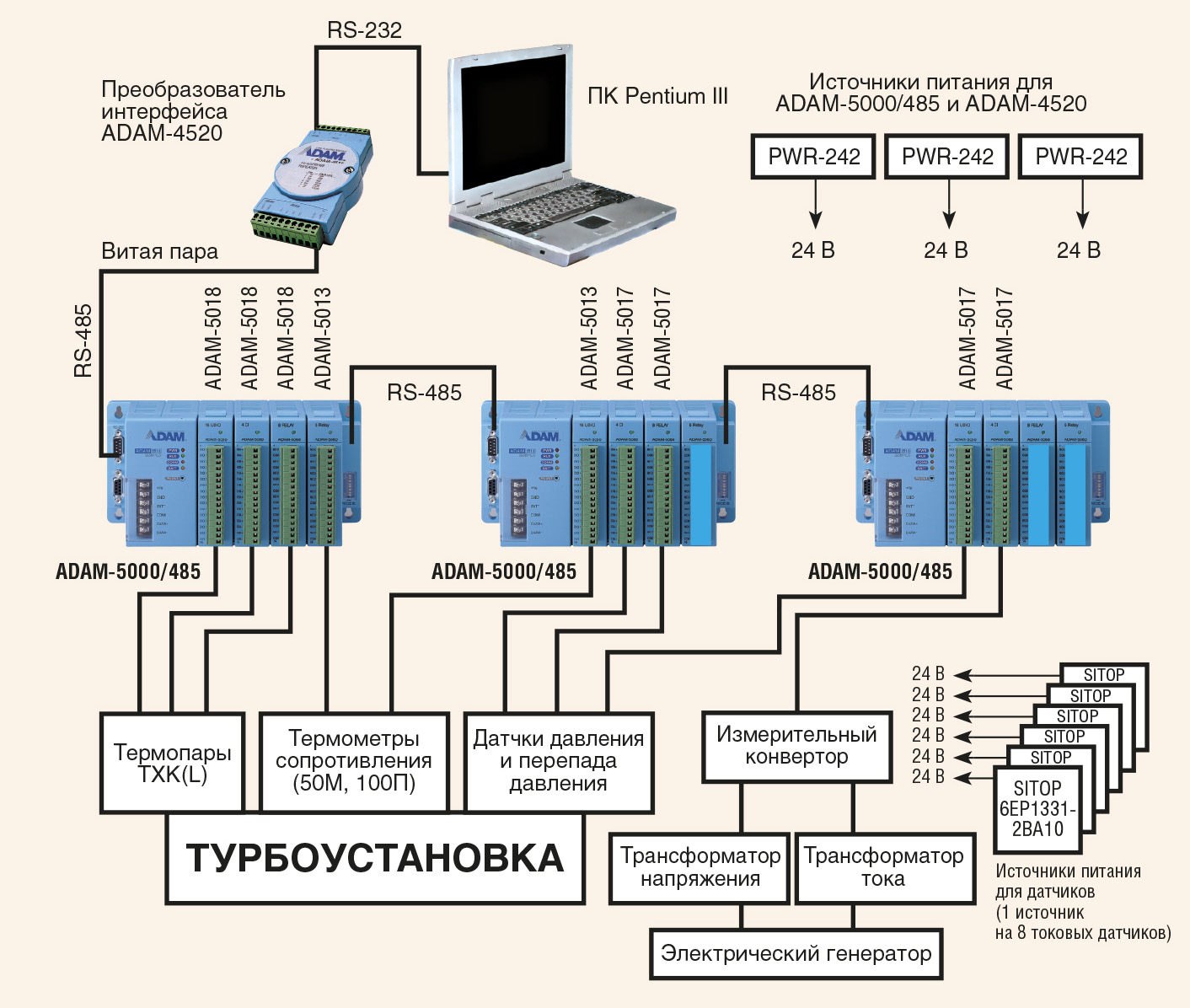

В состав аппаратуры верхнего уровня системы входят (рис. 2):

-

ноутбук Roverbook Pentium III/ 650 МГц и сетеобразующая аппаратура;

-

ADAM-5000/485 — устройства распределённого сбора данных и управления, включающие процессорный блок (IBM PC совместимый микроконтроллер) и переменный набор многоканальных модулей ввода сигналов от устройств нижнего уровня;

-

ADAM-4520 — преобразователь интерфейса RS-232 в RS-422/485 (Advantech);

-

PWR-242 — источники стабилизированного вторичного напряжения (Advantech).

Оборудование нижнего уровня включает следующие датчики и устройства:

-

датчики измерения перепада давления типа «Метран» с токовым выходом 4-20 мА (для измерения токовых сигналов с помощью модулей ADAM-5017 применены термостатированные резисторы С2-29 с номиналом 121 Ом);

-

датчики типа «ЗОНД» с токовым выходом 4-20 мА для измерения давления в диапазонах от 10 до 100 кг/см2;

-

источники стабилизированного вторичного напряжения SITOP 6EP1331-2BA10 фирмы Siemens (из расчёта один источник на 8 токовых датчиков);

-

измерительный конвертор активной электрической мощности с токовым выходом 0-5 мА (предназначен для преобразования сигналов от трансформаторов тока и напряжения электрического генератора в стандартный нормализованный сигнал электрической мощности);

-

термопары типа ТХК(L) с диапазоном измеряемых температур 0…600°С;

-

термометры сопротивления с номинальными статическими характеристиками 50М и 100П для измерения температуры холодных спаев термопар и температуры охлаждающей воды (диапазон измеряемых температур 0…100°С).

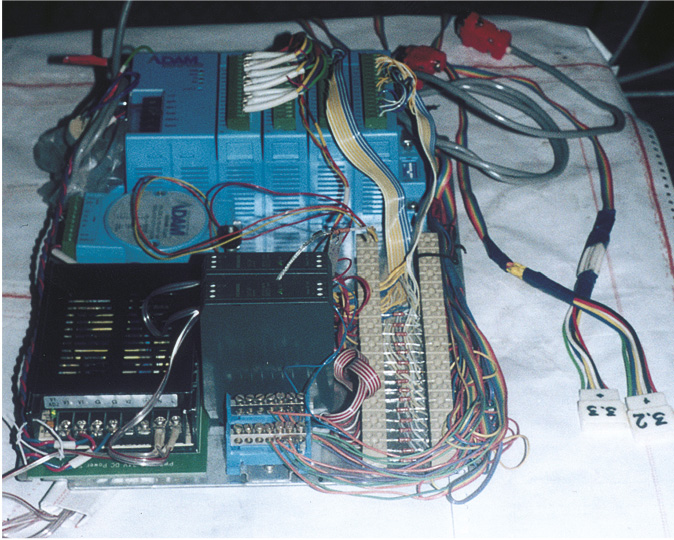

Подсистема ввода сигналов от датчиков (рис. 3) построена как распределенная система сбора данных на базе устройств ADAM-5000/485 (3 шт.) с установленными в них модулями ADAM-5013 (3-канальные модули для подключения сигналов от термометров сопротивления, 3 шт.), ADAM-5018 (7-канальные модули для подключения сигналов от термопар, 3 шт.), ADAM-5017 (8-канальные модули для подключения аналоговых сигналов, 4 шт.). Эффективное разрешение АЦП многоканальных модулей ввода серии ADAM-5000 составляет 16 двоичных разрядов.

Диапазон входного сигнала от термопар типа ТХК установлен равным 50 мВ, от датчиков давления и перепада давления в сужающих устройствах — 500 мВ. Настройка и калибровка каналов аналогового ввода выполняется с помощью сервисной программы, входящей в комплект поставки. Для описанной конфигурации системы предельное количество подключаемых датчиков разных типов составляет 128.

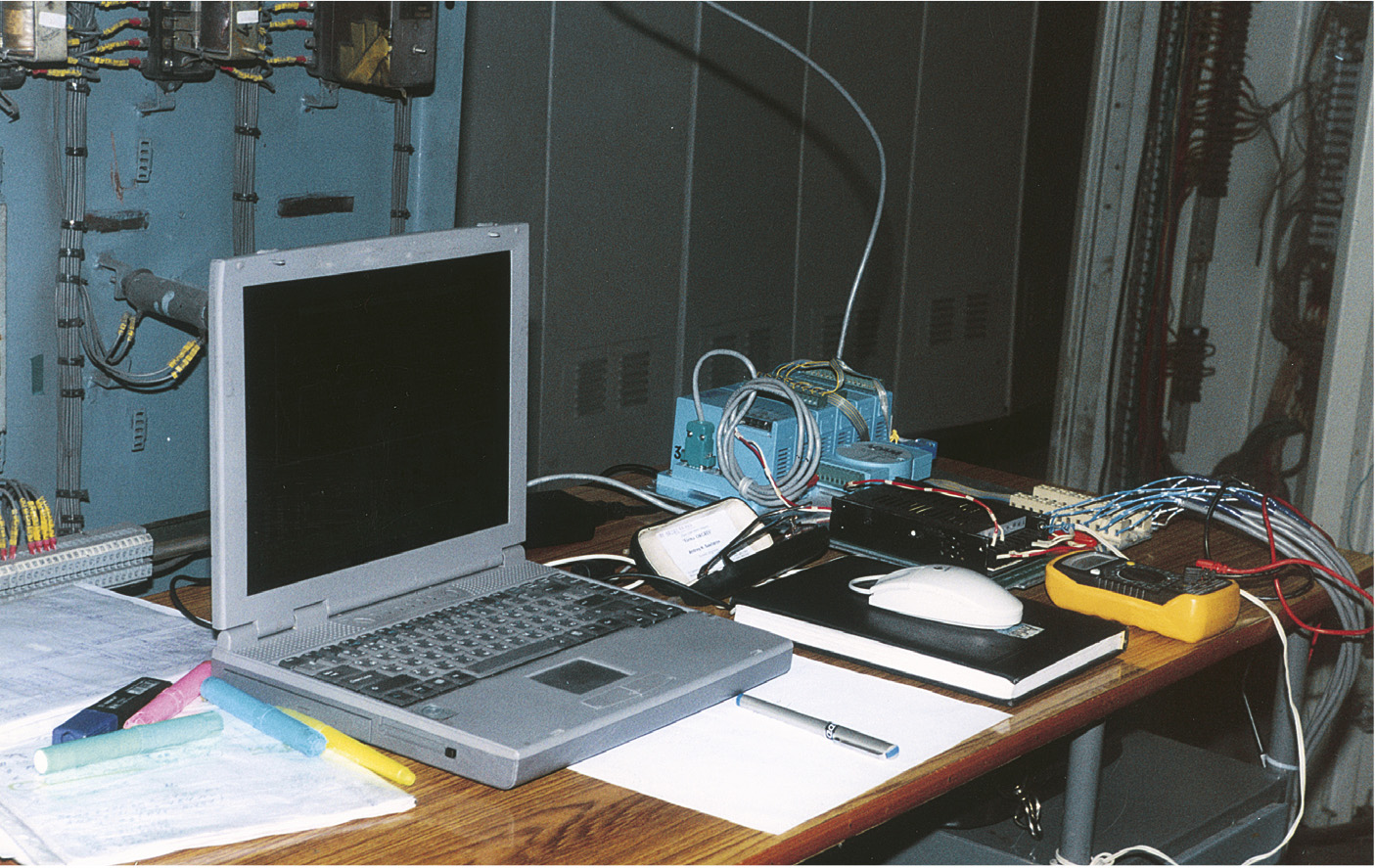

Для связи микроконтроллеров с основным компьютером верхнего уровня (рис. 4) организована сеть, построенная с использованием СОМ-портов устройств ADAM-5000/485 и преобразователя интерфейса ADAM-4520. В системе применён сетевой кабель промышленного назначения фирмы Belden — витая пара 9841. Общая длина коммуникаций составляет около 100 м, сегменты сети проложены в непосредственной близости от штатных кабельных трасс. Обмен с устройствами ADAM-5000/485 осуществляется адресуемыми сообщениями, представленными наборами символьных строк в формате ASCII.

Питание устройств верхнего уровня (ADAM-5000/485 и ADAM-4520) производится от автономных источников стабилизированного напряжения PWR-242 (3 шт.). На нижнем уровне применяются менее мощные источники SITOP 6EP1331-2BA10 (6 шт.), что упрощает задачу подбора требуемых токов питания для конкретной конфигурации датчиков. Источники обоих типов предназначены для работы в промышленных условиях и отличаются малыми габаритами.

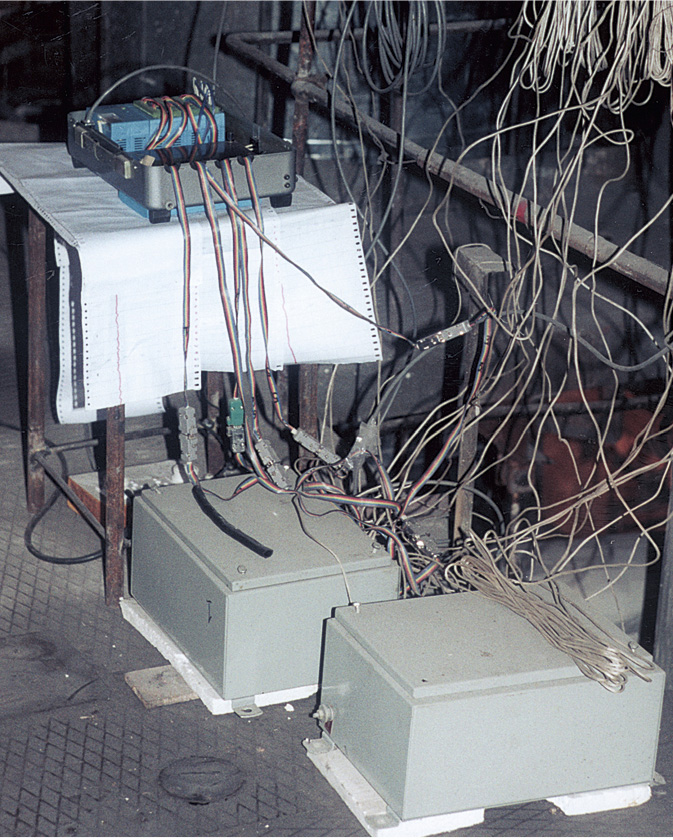

В силу особенностей мобильного применения системы (переконфигурирование с учётом особенностей определённого объекта, ограниченное время эксплуатации на одном объекте и т.п.), распределённого характера её архитектуры, а также относительно высокой устойчивости к внешним помехам и температурным перепадам электронная аппаратура системы не предполагает обязательного размещения в каких-либо конструктивах (рис. 5).

Описанный комплекс технических средств позволяет произвести требуемые измерения и обработать их результаты. Минимальный перечень параметров, необходимых для формирования системой вывода об экономичности турбины и её элементов, включает порядка 50 позиций, среди которых можно выделить следующие группы параметров:

-

температуры пара, питательной и циркуляционной воды, конденсата, дренажей;

-

давление пара и перепады давления;

-

расход пара, воды и конденсата;

-

электрическая мощность.

На основе накопленных данных по известной методике выполняется расчёт теплового баланса турбоустановки, после чего делается окончательный вывод об ее технологическом состоянии и в первую очередь об ее экономичности.

Краткое описание программного обеспечения

Программное обеспечение (ПО) системы создано в среде ОС Windows для работы в режиме эмуляции MS-DOS. Обеспечена возможность совместимости и переноса файлов с накопленными поименованными данными в Microsoft Office 97, например в среду Excel или в другие подобные ей по функциональному назначению. Опрос устройств ввода информации прикладной программой состоит из операций записи/чтения символьных строк в последовательный порт или из него, что и реализовано средствами языка C с использованием специально разработанного драйвера последовательного адаптера UART 8250 и контроллера прерываний 8259A.

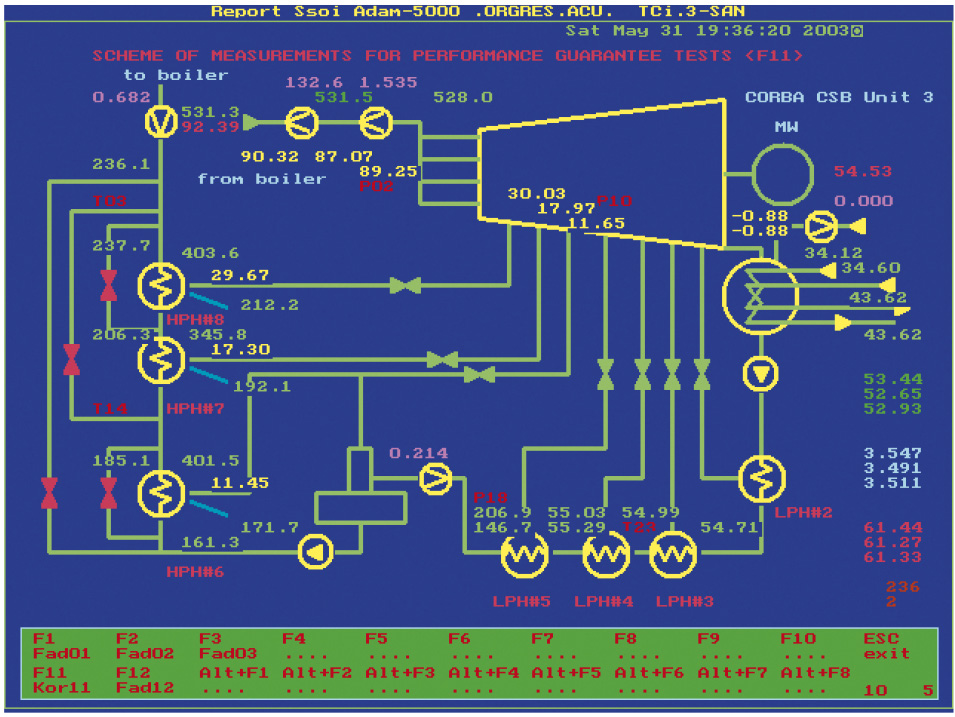

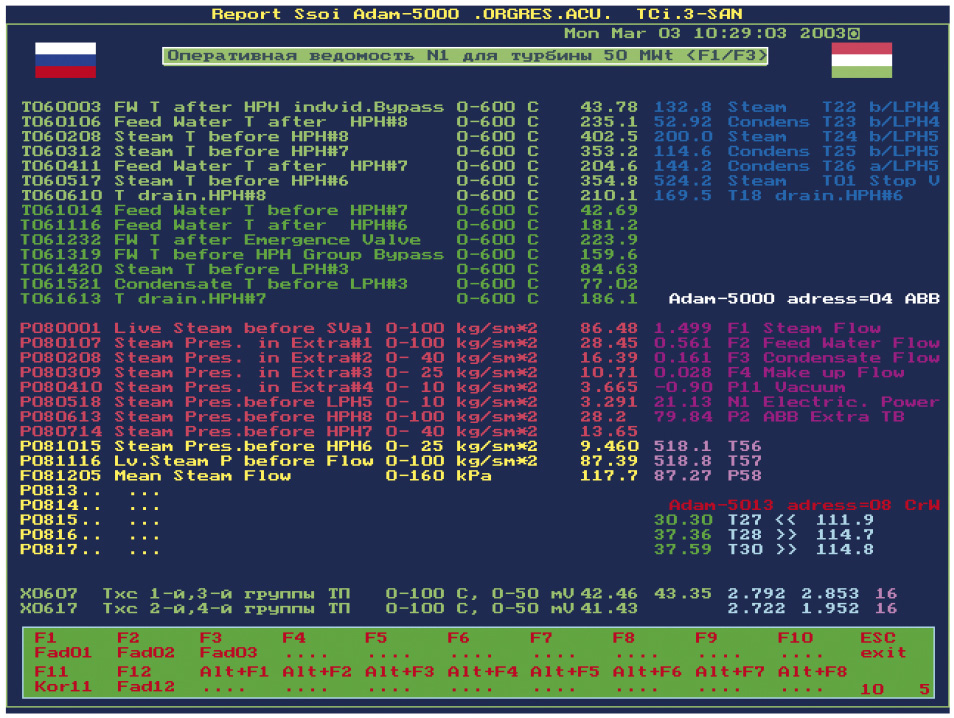

В состав прикладного ПО входит библиотека исполняемых модулей, управляемых единым диспетчером ресурсов. Программа, функционирующая в персональном компьютере (ноутбуке), решает задачи сбора, контроля, обработки и отображения информации на экране монитора в виде мнемосхем, таблиц, гистограмм и графиков (рис. 6-8); период обновления информации на экране составляет 1-2 с.

Кроме того, производится накопление и архивирование данных в двух параллельно формируемых файлах, первый из которых имеет размер, определяемый такими задаваемыми параметрами, как продолжительность накопления и период (например, запись через 30 секунд в течение 15 минут с закрытием файла по истечении 15-минутного интервала и автоматическим открытием нового файла), а второй файл формируется с момента запуска программы до её завершения. В основу сбора данных положен принцип циклического коммуникационного обмена сообщениями, содержащими сетевые адреса абонентов магистрали RS-485, по инициативе основного компьютера системы c индивидуально установленной частотой опроса для каждого модуля ввода. Результаты регистрации параметров теплового режима после предварительного визуального анализа подвергаются специальной вторичной обработке с целью расчёта показателей теплового баланса и других характерных показателей функционирования турбоустановки. Такая оперативная вторичная обработка позволяет, не прерывая сам процесс испытания, корректировать параметры текущего режима.

В настоящее время создана версия ПО на базе 32-разрядных DLL-драйверов для Microsoft Windows 95/98/NT/ 2000 (рис. 9). Пакет DLL-драйверов Advantech имеет в своём составе утилиту конфигурирования устройств ввода-вывода, которая используется для проверки работоспособности соответствующего оборудования. DLL-драйверы предлагают полный набор функций ввода-вывода, на базе которых и построено пользовательское приложение. Для конфигурирования драйверов устройств серии ADAM-5000/485 используется Windows-приложение Device Manager, также входящее в комплект поставки модулей сбора данных и управления фирмы Advantech. Следующие этапы испытаний на объекте намечено проводить именно с этой версией прикладного ПО.

Заключение

Система, построенная на базе устройств серии ADAM-5000/485, успешно выдержала жёсткие условия эксплуатации, включая тропический климат на рабочей площадке с температурой выше 60°С, большую запылённость и влажность, а также сильные электромагнитные поля. Малые габариты, высокая точность при основной погрешности измерения 0,1%, широкие диапазоны допустимых значений параметров эксплуатации, диапазон рабочих температур до +70°С и относительно небольшая стоимость полностью подтвердили правильность выбора изделий фирмы Advantech в качестве базового оборудования.

В ходе испытаний особенности использованной аппаратуры позволили произвести развёртывание измерительной системы, включая монтаж датчиков, импульсных линий, сетевых сегментов, в непосредственной близости от работающей паровой турбины, без отключения энергоблока и в кратчайшие сроки. После завершения работ система оперативно демонтируется и готовится к новым испытаниям.

Во многом благодаря внедрению описанных аппаратно-программных решений с начала текущего года было обеспечено успешное проведение испытаний двух (из четырёх планируемых) турбоустановок. За весь период эксплуатации отказов модулей ADAM выявлено не было, хотя при работе на второй турбине температура в точках установки контроллеров периодически превышала 80°С, а внешнее охлаждение не использовалось.

Применение автоматизированной системы для сбора информации при испытаниях турбоустановки позволило решить задачи, связанные с сертификацией состояния энергетического объекта, повысить эффективность процесса испытания, ответить на комплекс вопросов о функционировании штатной АСУ энергоблока.

Аппаратная часть системы является универсальным измерительным средством для применения в тяжёлых, в том числе и тропических, условиях эксплуатации.

Внедрение данной системы позволило сделать реальный шаг в направлении перехода к автоматизации процедуры гарантийных испытаний турбоустановок, а также автоматизации широкого круга мероприятий, связанных с наладкой и эксплуатацией любого энергетического оборудования.

Система прошла сертификацию в ОАО «Фирма ОРГРЭС», получены соответствующие заключения о системе как средстве измерения. ●

Авторы — сотрудники ОАО «Фирма ОРГРЭС»

Телефон: (095) 360-1417

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!