Введение

Производственная база государственного завода 2 ФГУП «Российский Федеральный ядерный центр — Всероссийский научно-исследовательский институт технической физики имени академика Е.И. Забабахина» в настоящее время имеет прессовое оборудование отечественного производства 60-70-х годов выпуска мощностью от 60 до 5000 тонн, доработанное для изготовления деталей из спецматериалов.

Надежное, простое в обслуживании и эксплуатации оборудование, однако, не позволяет выполнять прессование с высокой точностью и стабильностью технологических параметров из-за низкой оснащённости средствами контроля и регистрации параметров процесса прессования и, как следствие, получать детали со стабильными характеристиками. Кроме того, отсутствует возможность вести учёт показаний параметров прессового оборудования и систем обеспечения, делать их своевременный анализ для осуществления постоянной работы по совершенствованию технологии прессования деталей.

Данные задачи способна решить автоматизированная система контроля и регистрации параметров процесса прессования (АСКРППП). Система предназначена для измерения, регистрации и протоколирования параметров процесса прессования, а также блокировки работы пресса при возникновении аварийной ситуации.

Процесс прессования заключается в выдержке материала в пресс-форме при заданных значениях давления и температуры в течение определённого времени с последующим охлаждением с установленной скоростью. Предварительно пресс-форма вакуумируется. Прессование выполняется на рабочем (замедленном) ходу плунжера пресса. Нагрев и охлаждение пресс-формы производятся с помощью трёх каналов подвода теплоносителя (пара или воды) с заданными значениями давления и температуры.

Система осуществляет контроль и регистрацию следующих технологических параметров и сигналов:

-

давление прессования (1 канал);

-

уровень вакуумирования пресс-формы (1 канал);

-

давление теплоносителя на входе в пресс-форму (3 канала);

-

давление теплоносителя на выходе из пресс-формы (3 канала);

-

температура теплоносителя на входе в пресс-форму (3 канала);

-

температура теплоносителя на выходе из пресс-формы (3 канала);

-

температура пресс-формы (3 канала);

-

дискретные сигналы контроля и управления (7 каналов + 2 канала).

Дискретные сигналы контроля и управления соответствуют следующим событиям:

-

закрытие двери кабины прессования;

-

включение пульта управления прессом;

-

переключение плунжера пресса с холостого на рабочий ход;

-

движение плунжера вниз;

-

движение плунжера вверх;

-

нижнее положение плунжера;

-

верхнее положение плунжера;

-

блокировка работы пресса.

Блокировка работы пресса производится во время прессования детали при возникновении следующих ситуаций:

-

открытие двери кабины прессования;

-

недостаточная глубина вакуума в пресс-форме (менее –0,92 кгс/см2) в первую минуту выдержки;

-

наличие холостого (ускоренного) хода плунжера пресса при давлении прессования свыше 15 кгс/см2;

-

повышение давления прессования сверх заданного.

Структура системы

В состав АСКРППП входят:

-

пульт технолога цеха;

-

пульт оператора пресса;

-

устройства контроля и управления;

-

первичные преобразователи (датчики) пресса;

-

сетевое оборудование.

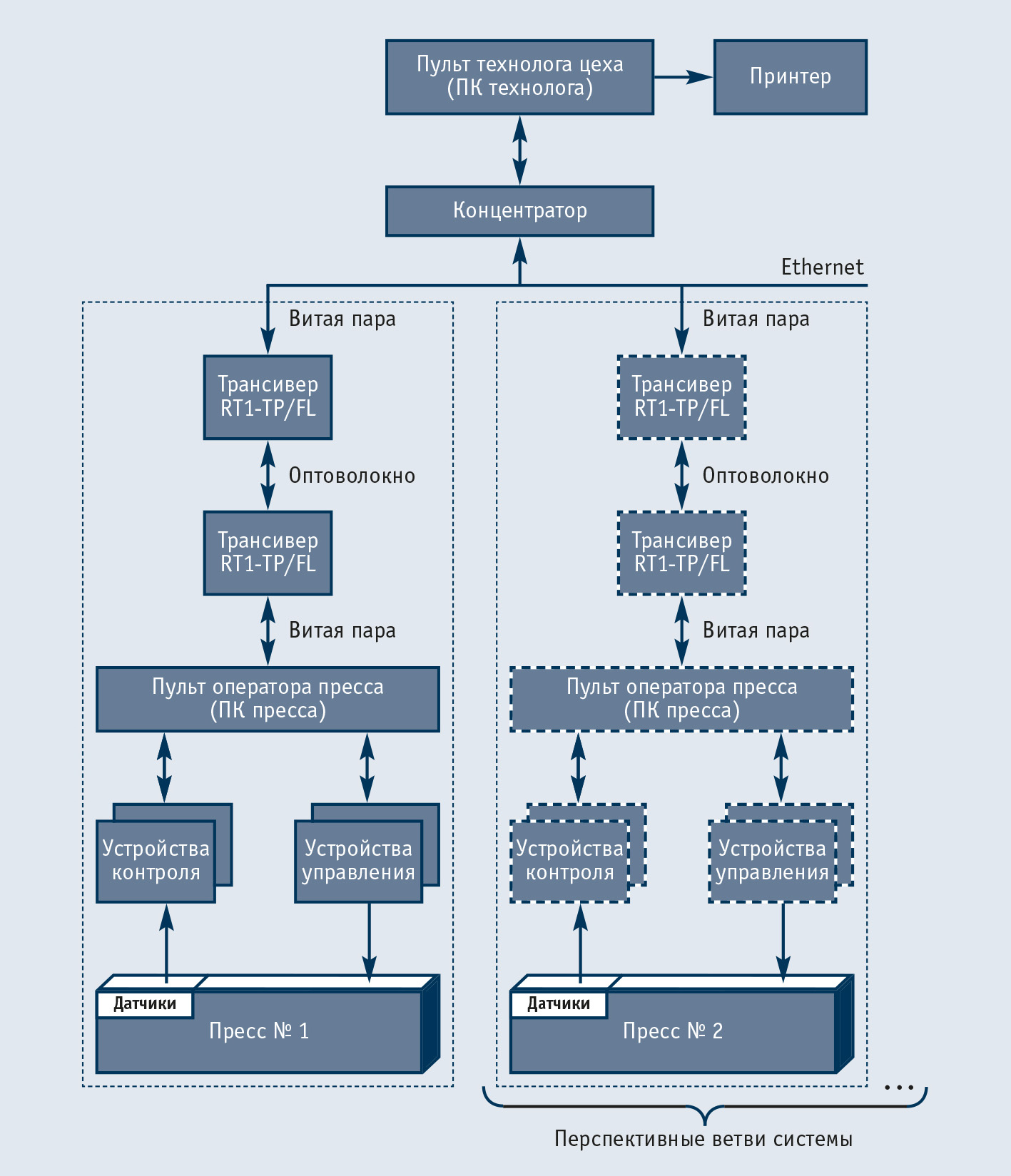

Структурная схема системы контроля приведена на рис. 1.

Пульт технолога цеха представляет собой персональный компьютер (ПК технолога) и предназначен для ведения баз данных технологических заданий прессов, а также контроля и документирования их работы.

База данных технологических заданий пресса представляет собой набор технологических уставок, с которыми, и только с которыми, должна производиться работа на данном прессе; база ведётся технологом цеха и недоступна оператору пресса.

Пульт оператора пресса представляет собой персональный компьютер (ПК пресса), используемый для регистрации, протоколирования и блокировки работы пресса в режиме реального времени.

Устройства контроля и управления представляют собой специализированные модули удалённого сбора данных и управления и предназначены для измерения параметров процесса прессования и блокировки работы пресса в режиме реального времени.

Первичные преобразователи (датчики) пресса устанавливаются на прессе и служат для формирования первичной информации о его работе.

Сетевое оборудование предназначено для объединения ПК прессов и ПК технолога в локальную сеть при помощи оптоволоконного кабеля связи.

Алгоритм работы системы

Перед началом работы прессовщик (оператор пресса) получает от мастера технологическую карту на прессование детали. В этой карте отражены следующие параметры:

-

номер технологической карты;

-

время выдержки материала под прессом (мин);

-

верхняя и нижняя границы давления прессования (кгс/см2);

-

верхняя и нижняя границы температуры нагрева пресс-формы (°С);

-

скорость охлаждения пресс-формы (°С/мин).

Получив задание, прессовщик включает ПК пресса, на экране ПК появляется мнемосхема АСКРППП. С этого момента начинается регистрация и протоколирование параметров процесса прессования.

Затем прессовщик выполняет следующие подготовительные операции:

-

проверяет работоспособность датчиков давления и температуры;

-

проверяет переключение с холостого на рабочий ход плунжера пресса;

-

проверяет пресс-форму на герметичность;

-

производит подготовку, смазку и сборку пресс-формы;

-

осуществляет засыпку прессуемого материала;

-

устанавливает пресс-форму с материалом под пресс.

Данные операции выполняются при открытой двери кабины прессования. Блокировка работы пресса на этом этапе не производится.

Затем дверь кабины прессования закрывается, и прессовщик с полученной карты вводит в ПК пресса параметры технологического процесса (задание пресса). Введённые данные сопоставляются с параметрами, занесёнными в базу данных технологических заданий используемого пресса, и при их совпадении выдаётся разрешение на начало технологического процесса прессования. Таким образом исключается возможность ошибочного ввода данных.

С момента начала технологического процесса прессования при возникновении хотя бы одной из ранее перечисленных ситуаций производится блокировка работы пресса.

Далее прессовщик выполняет следующие операции:

-

создает в пресс-форме необходимый уровень вакуума;

-

включает пульт управления прессом;

-

с помощью пульта управления подводит плунжер к пресс-форме и начинает прессование, пресс должен переключиться с холостого на рабочий ход;

-

с помощью пульта управления добивается заданного значения давления прессования и поддерживает его на протяжении всего времени выдержки;

-

регулируя давление пара (воды) в каналах подвода теплоносителя, устанавливает заданную температуру нагрева пресс-формы и поддерживает её в течение всего времени выдержки;

-

с помощью ПК пресса контролирует отсчёт времени выдержки (отсчёт прерывается, если значение давления прессования или температуры пресс-формы «уходит» за нижнюю границу);

-

по окончании времени выдержки начинает процесс охлаждения пресс-формы, регулируя давление пара (воды) в каналах подвода теплоносителя и контролируя заданную скорость охлаждения с помощью ПК пресса;

-

при достижении заданного значения температуры пресс-формы после её охлаждения снимает задание пресса, с этого момента блокировка работы пресса не производится;

-

стравливает давление прессования, открывает дверь кабины прессования, освобождает пресс-форму и выполняет её разборку.

С этого момента система готова к вводу нового задания либо к завершению своей работы путём выключения ПК пресса.

Полученные результаты

В настоящее время система реализована на уровне управляющего компьютера технолога и рабочего места оператора пресса.

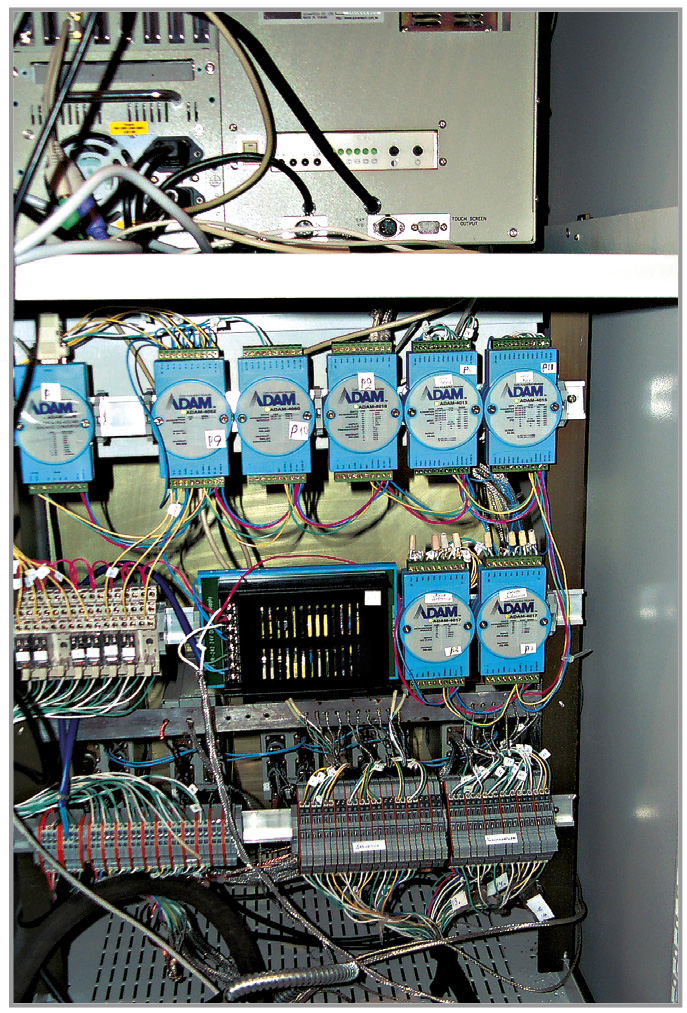

В качестве пульта технолога цеха применён промышленный панельный компьютер PPC-150 (Advantech), пульт оператора пресса выполнен на базе промышленной рабочей станции AWS-825 (Advantech). Пульты объединены в локальную сеть при помощи оптоволоконного кабеля связи с использованием трансиверов RT1-TP/FL фирмы Hirschmann. Внешний вид рабочего места оператора пресса показан на рис. 2.

В качестве устройств контроля и управления применены следующие модули удалённого сбора данных и управления серии ADAM-4000 (Advantech):

-

ADAM-4012 — для измерения давления прессования и выполнения блокировки по превышению давления в режиме реального времени (0,1 с);

-

ADAM-4017 — для измерения давления теплоносителя на входе в пресс-форму (3 канала);

-

ADAM-4017 — для измерения давления теплоносителя на выходе из пресс-формы, а также уровня вакуумирования пресс-формы (3 канала + 1 канал);

-

ADAM-4015А — для измерения температуры теплоносителя на входе в пресс-форму (3 канала);

-

ADAM-4015А — для измерения температуры теплоносителя на выходе из пресс-формы (3 канала);

-

ADAM-4018 — для измерения температуры пресс-формы (3 канала);

-

ADAM-4052 — для дискретных сигналов контроля (7 каналов);

-

ADAM-4060 — для блокировки работы пресса в режиме реального времени (1 с).

На рис. 3 показан вид стойки оператора пресса сзади, где смонтированы устройства контроля и управления серии ADAM-4000. Для обеспечения модулей электропитанием использован импульсный источник PWR-242 (Advantech). Применение клеммных колодок фирмы WAGO позволило значительно упростить процесс монтажа и сократить трудозатраты.

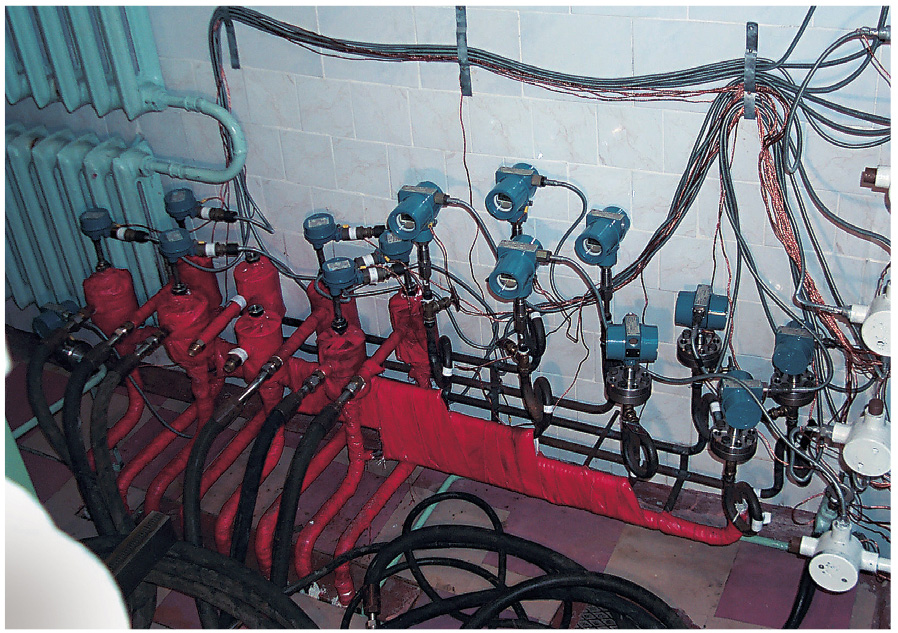

Для измерения давления используются датчики серии Метран-43 с выходным сигналом 4…20 мА. Для измерения температуры теплоносителя применены термопреобразователи сопротивления Метран-253 TCM (50M) с диапазоном измеряемых температур –50…+150°С, а для измерения температуры пресс-формы — термопары хромель-копель с диапазоном измеряемых температур до 200°С. Расположение датчиков в помещении пресса представлено на рис. 4.

В соответствии с алгоритмом работы системы для ПК пресса было разработано специальное программное обеспечение. Охарактеризуем его основные составляющие.

ASKRPPP.GNI — стратегия, созданная в среде разработки программного обеспечения АСУ ТП Genie 3.0 (Advantech). Данная стратегия запускается на ПК пресса сразу после включения и является его основной управляющей программой, реализуя следующие функции:

-

регистрация и протоколирование параметров процесса прессования;

-

блокировка работы пресса при необходимости;

-

диагностика наличия связи с устройствами сбора данных и управления, а также работоспособности измерительных каналов;

-

отключение по команде оператора некоторых измерительных каналов в случае необходимости;

-

световая сигнализация о текущем состоянии измерительных каналов и режимах работы программы;

-

звуковая сигнализация, сопровождающая все значительные изменения в текущем состоянии работы программы;

-

сброс звуковой сигнализации по команде оператора.

OPERATOR.EXE — исполняемый модуль, созданный в среде разработки программного обеспечения Borland C++ Builder 5.0. Он запускается из окна программы управления и выполняет следующие функции:

-

установка задания в ПК пресса перед началом прессования;

-

отмена задания в ПК пресса по окончании прессования;

-

запрос на завершение работы управляющей программы перед выключением ПК пресса;

-

выключение ПК пресса.

REPORT.EXE — исполняемый модуль, разработанный в среде Borland C++ Builder 5.0. Он запускается из окна на ПК пресса или по сети на ПК технолога и выполняет функции создания, просмотра и документирования отчётов о работе АСКРППП за указанный период.

TECHNOLOG.EXE — исполняемый модуль, разработанный в среде Borland C++ Builder 5.0. Он запускается по сети с ПК пресса на ПК технолога для создания и корректировки хранящейся на ПК пресса базы данных технологических заданий.

В соответствии с алгоритмом работы системы реализованы два режима выполнения программы управления ПК пресса: «Настройка» и «Дежурство».

Режим «Настройка» действует до установки задания в ПК пресса и после его отмены. Блокировка работы пресса в этом режиме не выполняется. Звуковая сигнализация сопровождает только изменения состояний, связанные с функциями диагностики.

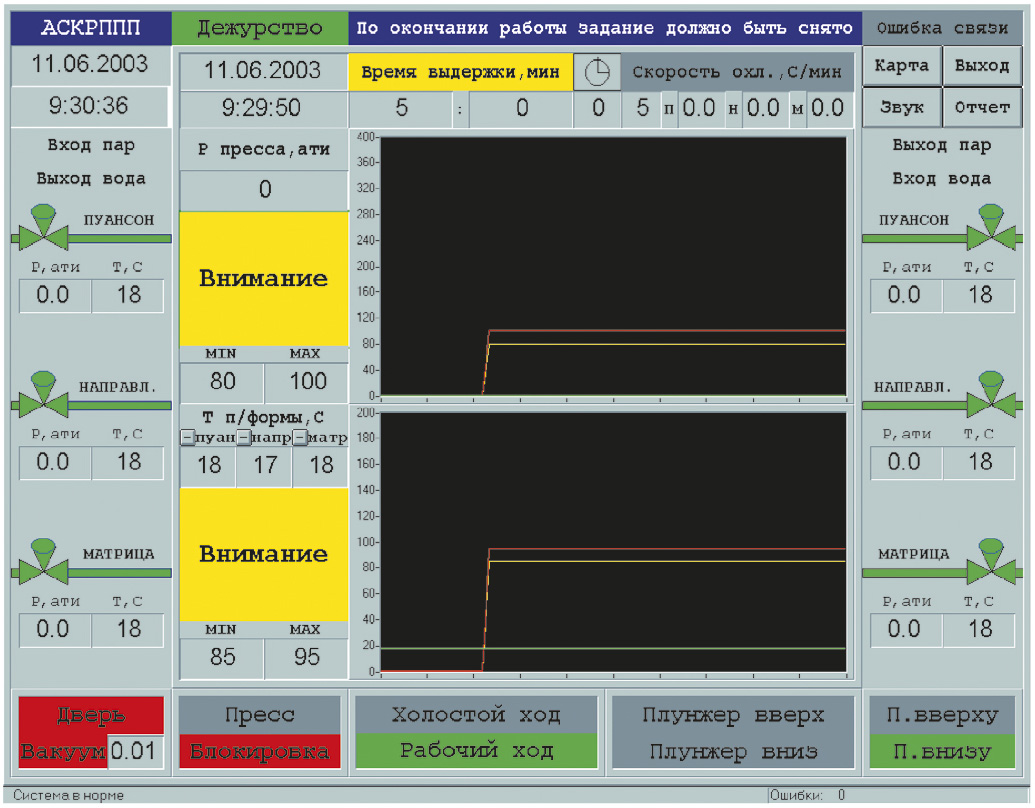

Режим «Дежурство» действует с момента установки задания в ПК пресса и до его отмены. В этом режиме при возникновении аварийной ситуации выполняется блокировка работы пресса, сопровождающаяся световой сигнализацией. Звуковая сигнализация выполняется в полном объёме, за исключением изменения некоторых неаварийных дискретных сигналов контроля. Вид окна программы управления в режиме «Дежурство» представлен на рис. 5.

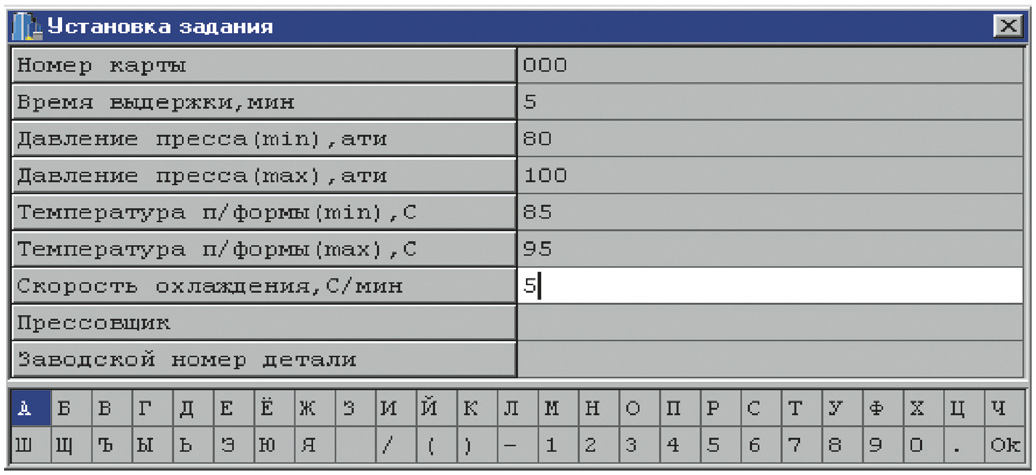

Переход в режим «Дежурство» из режима «Настройка» осуществляется путём нажатия кнопки «Карта» в окне управляющей программы. После этого на экране появляется бланк задания параметров технологического процесса, который заполняется оператором пресса с помощью манипулятора мышь. Клавиатура ПК пресса оператору недоступна, чтобы оградить его от несанкционированного входа в операционную систему. Вид бланка задания параметров технологического процесса представлен на рис. 6.

По окончании процесса прессования прессовщик отменяет задание путём нажатия кнопки «Карта» в окне управляющей программы и кнопки «Ok» на бланке отмены задания. С этого момента система готова к вводу нового задания либо к завершению своей работы посредством нажатия кнопки «Выход» в окне управляющей программы и кнопки «Да» на бланке завершения работы управляющей программы.

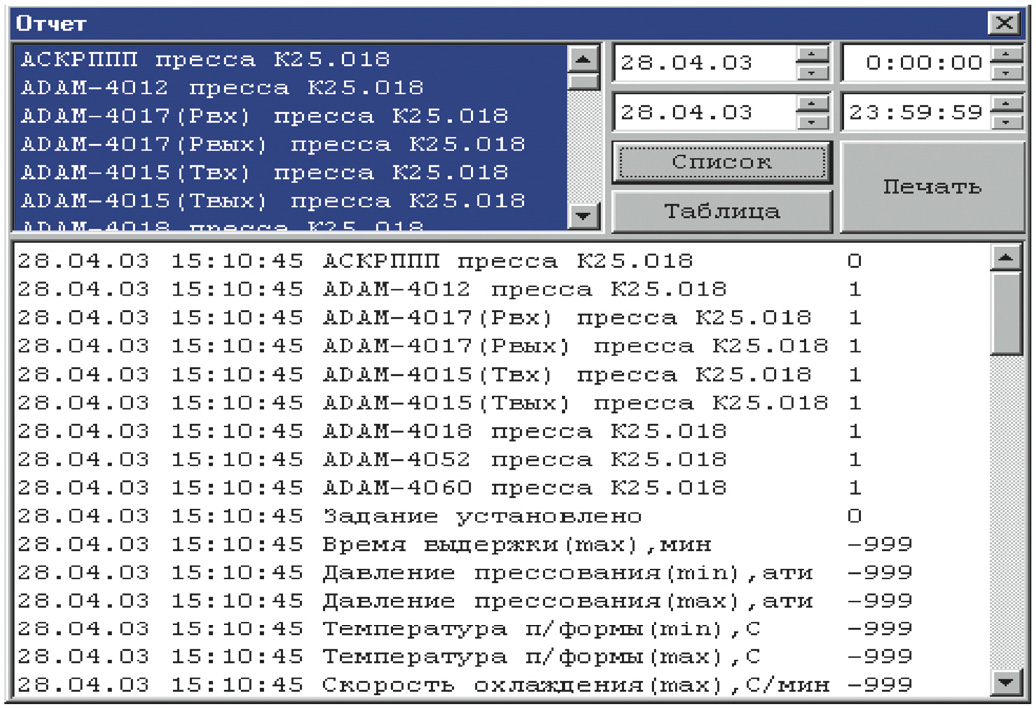

Работа с базой данных АСКРППП осуществляется путём нажатия кнопки «Отчёт» в окне управляющей программы или по сети на ПК технолога. Параметры, период и вид отчёта выбираются с помощью средств пользовательского интерфейса программы «Отчёт». Вид окна программы «Отчёт» со списком всех параметров представлен на рис. 7.

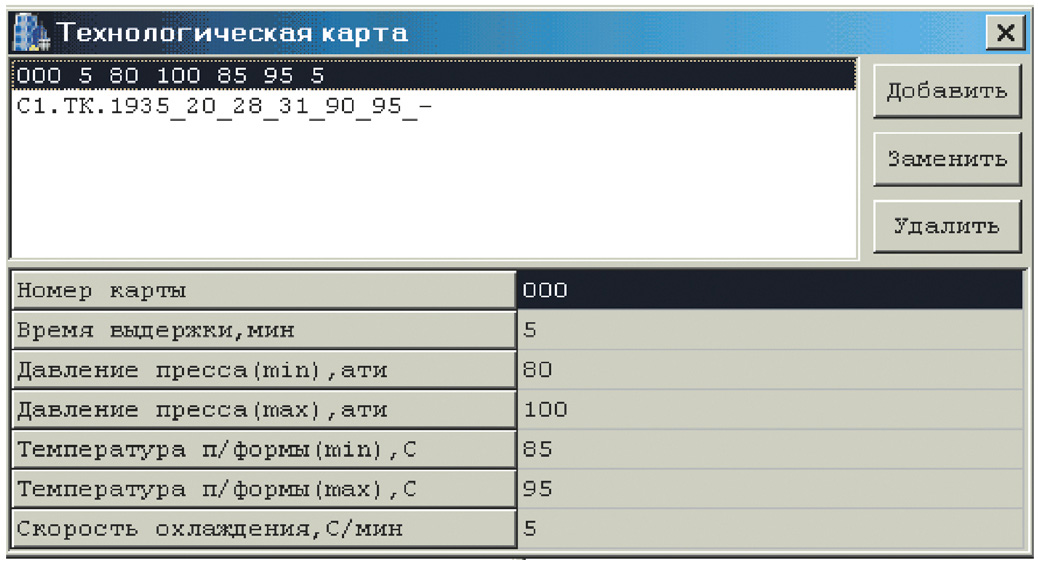

Работа с базой данных технологических заданий пресса осуществляется по сети на ПК технолога. Вид окна «Технологическая карта» представлен на рис. 8.

Заключение

В настоящее время АСКРППП находится в промышленной эксплуатации. Пользователи отмечают высокую надёжность, эффективность и простоту обслуживания системы. Её достоинством является также то, что монтаж и наладка системы заняли всего 3 месяца в условиях действующего производства.

Дальнейшая автоматизация цеха предполагает подключение к системе ещё нескольких прессов, а также рассматривается возможность автоматического регулирования подачи теплоносителя к пресс-форме. ●

Авторы — сотрудники института РФЯЦ-ВНИИТФ

Телефон: (351-72) 511-55

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!