В своё время на предприятии ОАО «Петрозаводскмаш» возникла необходимость создания системы управления линией по производству гофрокартона. Для выполнения этой задачи была привлечена компания «КонСис» (г. Санкт-Петербург), имеющая богатый опыт работы в данной области.

Речь идёт о линиях, предназначенных для выпуска 3-слойного гофрированного картона в формате листов заданной длины (от 600 до 2600 мм). Существует несколько модификаций линий различной ширины и производительности.

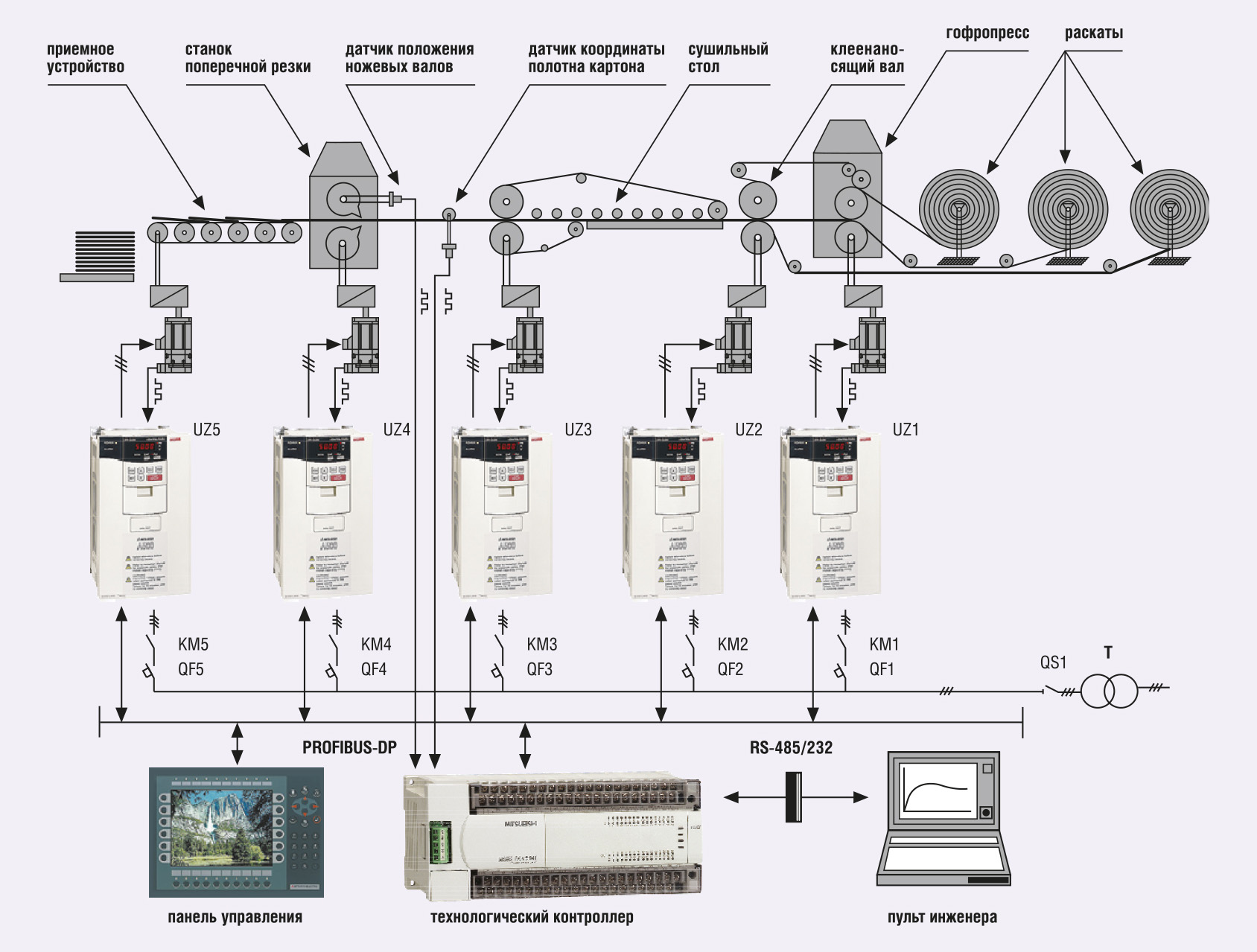

Технологический процесс производства трёхслойного гофрокартона (рис. 1) начинается с подачи верхнего и среднего слоёв картона с раскатов в гофрирующий пресс. Клеенаносящий вал гофропресса осуществляет склеивание среднего гофрированного слоя с верхним слоем. Нижний слой картона подаётся по направляющим валикам к клеенаносящему валу, где он приклеивается к среднему слою. На сушильном столе производится сушка склеенного полотна, после чего оно поступает на станок поперечной резки (СПР), где осуществляется его подвод к ножевым валам станка и резка листов заданных форматов. Ножевые валы СПР функционируют по принципу «летучих ножниц». Отрезанные листы гофрокартона попадают на приёмное устройство.

Система управления линией обеспечивает управление электроприводами и автоматикой и выполняет следующие функции:

-

задание скорости и соотношения скоростей узлов линии;

-

управление поперечной резкой листов;

-

управление вспомогательными механизмами и осуществление блокировочных связей между отдельными узлами линии;

-

обеспечение функций защиты при аварийных остановах линии.

Особенностью данных линий, с точки зрения системы управления, является то, что в состав линии входят узлы, требующие согласования по скорости: это гофропресс, клеенаносящий вал, сушильный стол, рилёвочная секция и станок поперечной резки, а также листоукладчик. Точность поддержания соотношения скоростей достигает 0,1%.

Система управления станком поперечной резки

Наибольший интерес и сложность представляет система управления станком поперечной резки. Основные требования, предъявляемые к станку:

-

обеспечить диапазон форматов отрезаемых листов до 1:5;

-

обеспечить точность ±1 мм;

-

скорость движения полотна картона до 40-70 м/мин, с последующим выходом на более скоростные линии (до 300-400 м/мин).

Существовавшие на тот момент решения для регулирования форматов использовали кулисный механизм и не позволяли получить требуемые характеристики по точности и динамике.

Был разработан, а затем запатентован новый способ управления поперечной резкой полотна (Патент № 2212997 от 27.09.2003).

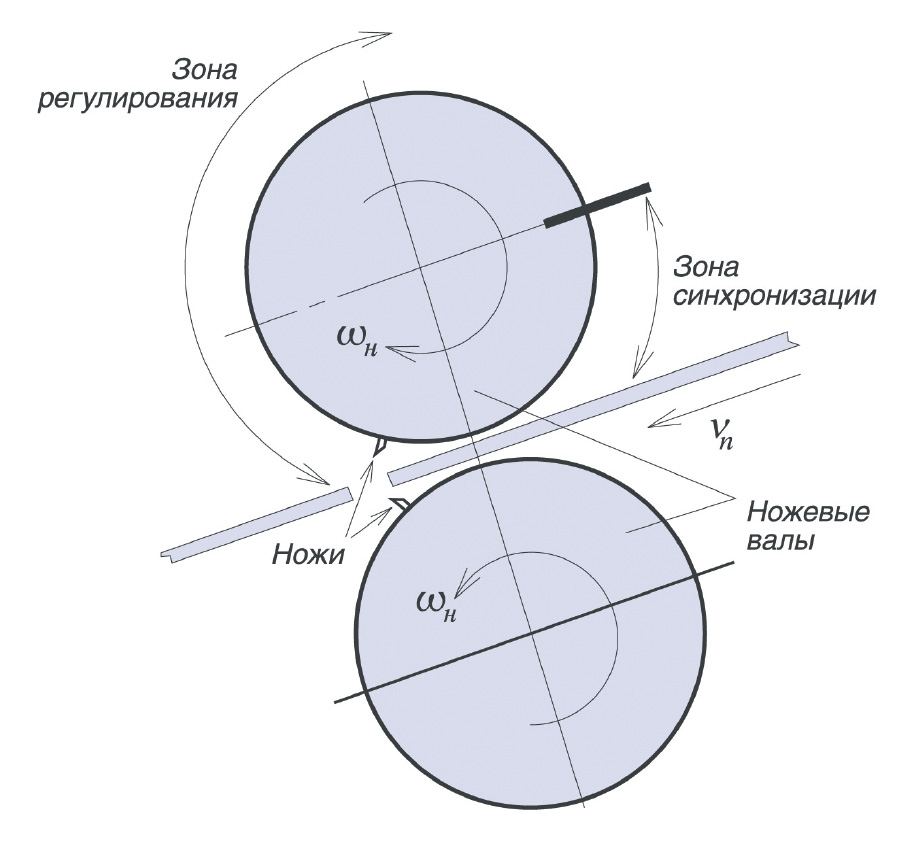

Станок работает по принципу барабанных ножниц: поперечная резка полотна картона происходит при встречном вращении двух барабанов с установленными на них ножами (рис. 2). Поскольку резка происходит на каждом обороте ножей, то для обеспечения заданной длины отрезаемого полотна движение ножей от момента предыдущей резки до последующей должно происходить неравномерно, с замедлениями и ускорениями, в зависимости от требуемого формата.

Был разработан закон управления. Область действия закона разбита на две зоны: зону синхронизации и зону регулирования.

В первой зоне синхронизируются линейная скорость ножей и полотна, а также положение режущей кромки ножей и требуемой границы полотна.

В зоне регулирования выполняются необходимые ускорения и замедления ножей, исходя из условия обеспечения правильного реза.

После получения положительного результата на заводских испытаниях было начато производство систем управления сначала только станком поперечной резки, а затем и всей линией.

Основной фактор на дёжности системы

В качестве элементной базы построения системы управления было выбрано оборудование компании Mitsubishi Electric. Продукция этой компании имеет оптимальные показатели качество/надёжность/цена для обеспечения требуемых характеристик системы управления. При эксплуатации данных систем оборудование Mitsubishi Electric зарекомендовало себя как очень надёжное и неприхотливое в обслуживании.

Для привода используются асинхронные короткозамкнутые двигатели, для регулирования скорости которых применены преобразователи частоты Mitsubishi Electric серии FR-A540. Данные преобразователи имеют расширенные функции векторного управления, обеспечивают высокую динамику и высокие перегрузочные возможности.

В качестве датчиков обратной связи по скорости и положению ножевого вала и скорости бумажного полотна применены энкодеры фирмы Leine&Linde (Швеция). Применение частотных преобразователей с векторным управлением позволило отказаться от использования датчиков скорости на приводах гофропресса и сушильного стола.

Система управления построена на контроллере Mitsubishi Electric серии FX2N. Это недорогой контроллер среднего уровня. Его отличительными особенностями являются компактность, широкие коммуникационные возможности и возможность расширения до 256 входов/выходов. Хочется отметить, что компания Mitsubishi Electric выпускает контроллеры этого класса уже 25 лет, постоянно их совершенствуя. За это время выпущено более 6 000 000 контроллеров. Такая массовость поддерживается удобством и простотой программирования. Существует учебное программное обеспечение (в том числе на русском языке), позволяющее быстро освоить процесс программирования данных контроллеров.

Интерфейс оператора системы управления представлен панелью оператора Mitsubishi Electric MAC-E600, на которой осуществляется задание скорости приводов линии и форматов нарезаемых листов, а также индикация:

-

скоростей и нагрузок приводов линии;

-

фактического формата отрезанного листа;

-

количества листов, попавших в допустимый диапазон ошибки резки;

-

рабочих режимов и состояния механизмов линии;

-

аварийных сообщений.

Для связи между программируемым контроллером, электроприводами и постом оператора используются промышленные сети (PROFIBUS-DP или CC-Link). Программирование системы, настройка и визуализация переходных процессов при регулировании технологических переменных во время резки полотна картона осуществляется с пульта инженера, представляющего собой портативный компьютер со специальным программным обеспечением.

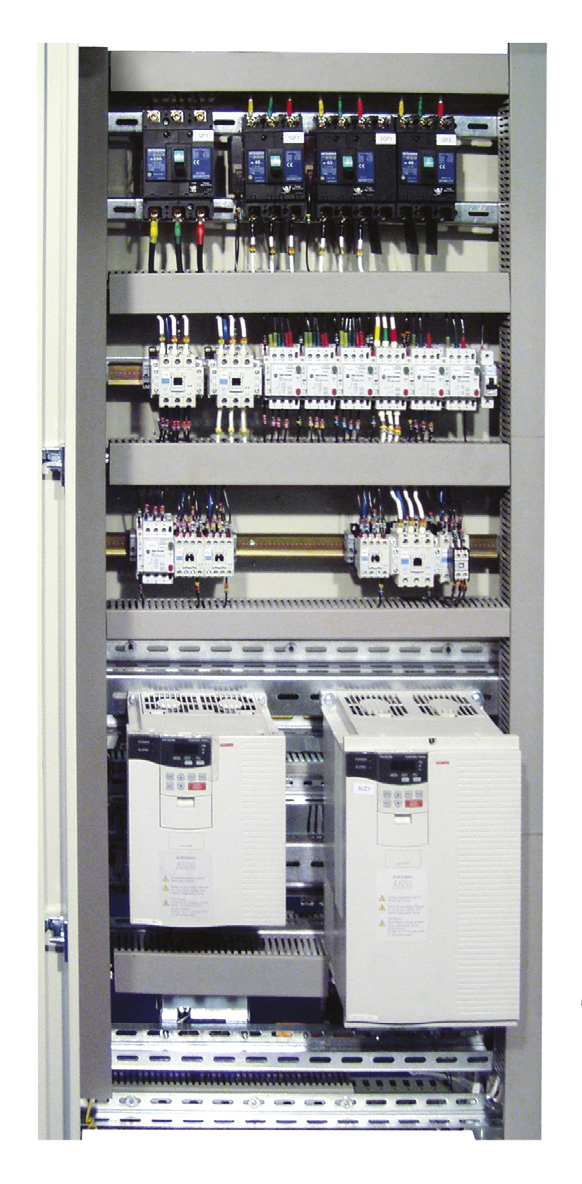

Конструктивно система управления выполнена в виде шкафа и пульта управления. В шкафу (рис. 3) размещаются частотные преобразователи, контроллер, релейно-коммутационная аппаратура. На пульте установлены панель оператора и органы управления линией. ●

Автор — сотрудник ООО «ПТФ „Кон Сис”»

Телефон/факс: +7 (812) 325-3653, 747-2055

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!