Введение

Развитие практически всех отраслей промышленности, в том числе машиностроительной, энергетической, авиационно-космической и др., связано с использованием материалов, способных противостоять постоянным и/ или знакопеременным силовым нагрузкам в течение, как правило, длительного промежутка времени. Очевидно, что использование тех или иных конструкционных материалов невозможно без предварительных исследований, оценки их механических свойств и ресурсных возможностей в различных условиях силового воздействия. Указанные исследования проводятся на различных испытательных установках. В случаях больших постоянных нагрузок (500 кН и более) используются, в основном, гидравлические испытательные машины, а при необходимости проведения испытаний большими знакопеременными нагрузками – испытательные машины с сервогидравлическим (электрогидравлическим) приводом [1]. Машины с сервогидравлическим приводом используются при исследовании усталостной прочности материалов, деталей и узлов, а также всей конструкции в собранном виде с целью доведения выносливости конструкции до необходимого уровня, оценки ресурса и установления критериев её надёжности. Испытательные машины такого класса должны обладать высокой надёжностью и отказоустойчивостью, а их система управления и контроля параметров нагружения, кроме того, должна иметь высокие метрологические характеристики.

Как правило, испытательные машины с сервогидравлическим приводом разрабатываются универсальными, то есть для испытаний как постоянными (статическими), так и знакопеременными (статико-динамическими или динамическими) нагрузками. При этом они подразделяются на машины для испытаний образцов материалов по стандартизованным методикам [2] и на машины (стенды) для испытаний элементов конструкций и самих конструкций в целом [3]. Принципиально такие машины отличаются в основном захватными устройствами, размерами рабочего пространства (расстояние для закрепления испытываемой конструкции) и энергетическими возможностями насосной станции, питающей рабочей жидкостью силовой гидроцилиндр испытательной машины.

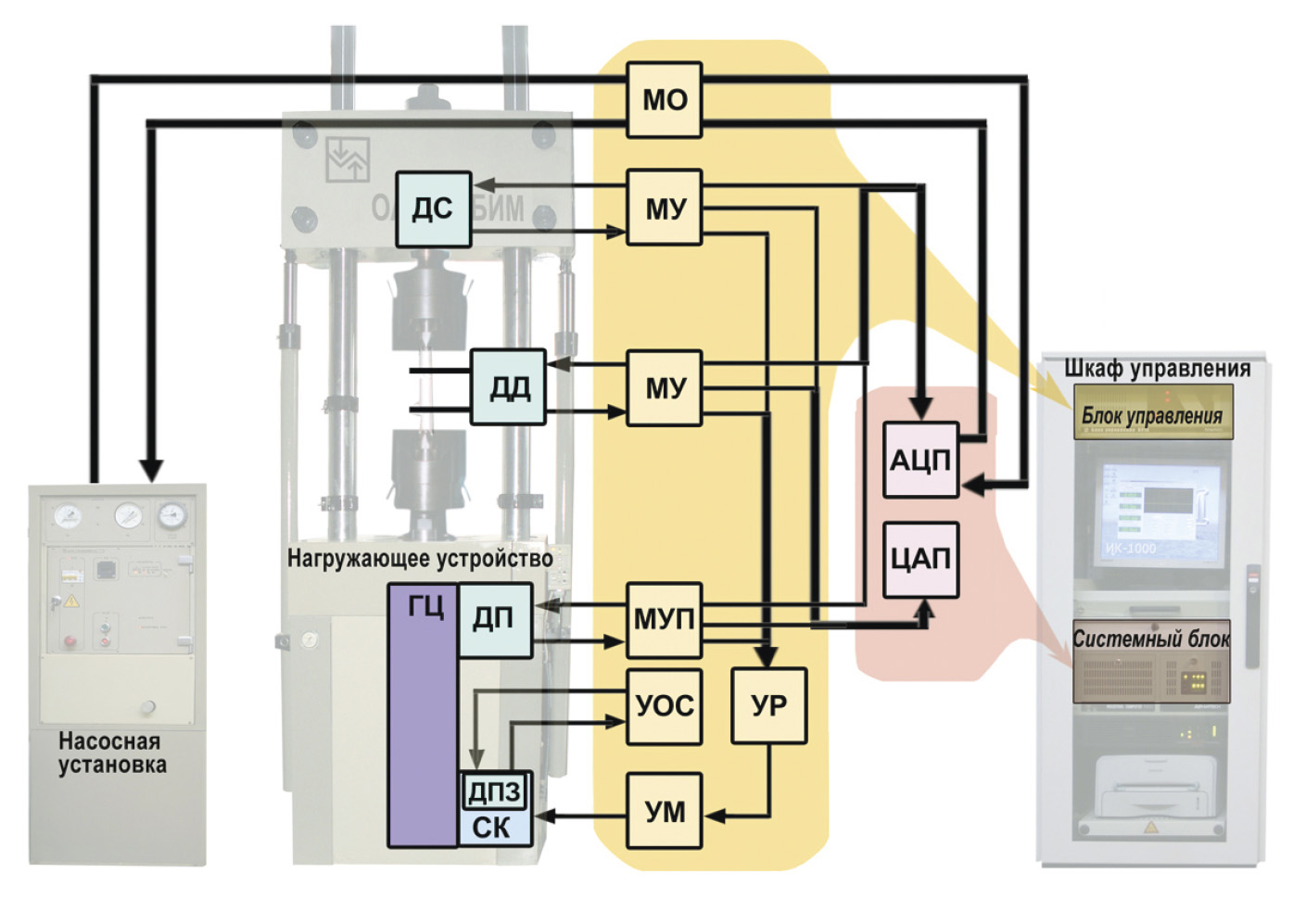

В настоящей статье рассматриваются устройство и технические возможности систем управления и измерения универсальных испытательных машин с сервогидравлическим следящим приводом (рис. 1), используемых для исследований усталостной прочности металлов (сплавов) и сертификации металлопродукции по стандартизованным методикам.

Требования к системе

Система управления и измерения универсальных испытательных машин должна обеспечивать возможность проведения испытаний образцов металлов:

-

статическими растягивающими и сжимающими нагрузками для определения прочностных характеристик и деформационных свойств испытываемого материала;

-

циклическими (динамическими) нагрузками при мало- и многоцикловом нагружении соответственно до частот 0,5 Гц и 100 Гц с целью построения кривых усталости и определения характеристик сопротивления материала циклическому деформированию и разрушению.

При проведении испытаний на растяжение стандартизованные по размерам образцы материала подвергаются деформированию монотонно увеличивающейся нагрузкой, приложенной в направлении оси образца, до разрушения, а зависимость изменения длины рабочего участка образца (деформации) от растягивающей нагрузки регистрируется в виде диаграммы «нагрузка-деформация», из которой вручную или автоматически определяются прочностные характеристики материала: пределы пропорциональности и текучести, временное сопротивление, относительное равномерное удлинение и др.

Режим испытаний на сжатие используется для определения характеристик механических свойств металла, таких как модуль упругости, пределы пропорциональности, упругости, текучести и прочности при сжатии, по результатам которых строятся кривые упрочнения металла для оценки его качества.

При циклических испытаниях строятся кривые усталости материала в широком диапазоне чисел циклов нагружения в области мало- и многоцикловой усталости, по которым определяются характеристики сопротивления материала циклическому нагружению: временное сопротивление, условный предел текучести, истинное сопротивление разрушению и др.

Для определения перечисленных характеристик испытываемого материала система управления и измерения испытательной машины должна обеспечивать:

- воспроизведение различных законов нагружения и деформирования образца: линейного, треугольного, трапецеидального, синусоидального;

- реализацию режимов усталостных испытаний по многоступенчатой программе с изменением частоты, величины статической составляющей и амплитуды циклической составляющей параметра (нагрузки, деформации, перемещения) на каждой ступени;

- поддержание заданных параметров нагружения и деформирования во времени;

- реализацию мягкого (при постоянных амплитудах нагрузки) и жёсткого (при постоянных амплитудах деформации образца) режимов циклического нагружения и деформирования;

- измерение и регистрацию параметров нагружения и деформирования;

- регистрацию диаграмм статического нагружения (растяжения и сжатия) и циклического упругопластического деформирования в процессе нагружения;

- построение кривых усталости в малоцикловой области и кривых усталости по параметру разрушения в многоцикловой области;

- защиту испытываемого образца и самой испытательной машины от перегрузки;

- подсчёт количества отработанных циклов нагружения (деформирования);

- возможность проведения поверки (калибровки) метрологических характеристик системы.

Реализованная разработчиками система имеет следующие основные технические характеристики:

- наибольшая воспроизводимая и измеряемая нагрузка растяжения-сжатия ±100, ±200, ±500, ±1000, ±2000 кН;

- погрешность измерения нагрузки в диапазонах:

- от 2 до 100% наибольшей воспроизводимой нагрузки — не более ±1% от измеряемой величины,

- от 0 до 2% наибольшей воспроизводимой нагрузки — не более величины абсолютной погрешности в точке 2% наибольшей воспроизводимой нагрузки;

- диапазон скоростей нагружения от 0,005 до 50 кН/с;

- погрешность автоматического поддержания нагрузки и скорости нагружения — не более ±3% от заданной;

- максимальное перемещение активного захвата от 50 до 250 мм;

- погрешность измерения перемещений в диапазонах:

- от 0,5 до 100% максимального перемещения — не более ±2% от измеряемой величины,

- от 0 до 0,5% максимального перемещения – не более величины абсолютной погрешности в точке 0,5% максимального перемещения;

- диапазон измеряемых деформаций образца от 0 до 1; от 0 до 2,5; от 0 до 5; от 0 до 10 мм;

- погрешность измерения деформации образца в диапазонах:

- от 2 до 100% предела измерения, не более ±2% от измеряемой величины,

- от 0 до 2% предела измерения – не более величины абсолютной погрешности в точке 2% предела измерения;

- реализуемые законы нагружения и деформирования: линейный, синусоидальный, треугольный, трапецеидальный с различными скоростями нарастания и спада;

- диапазон частот циклического нагружения и деформирования от 0,005 до 100 Гц;

- компьютерная система управления и измерения обеспечивает: регулирование по любому из параметров (нагрузке, деформации, перемещению); вывод текущих значений нагрузки, деформации и перемещения на экран монитора; визуальное наблюдение за формой цикла нагружения (деформирования); измерение амплитуды и статической составляющей нагрузки, деформации и перемещения; вывод на экран монитора диаграммы растяжения в координатах «нагрузка-деформация», «нагрузка-перемещение» или «нагрузка-деформация+перемещение» и диаграмм «нагрузка (деформация, перемещение) – время»; автоматизированное определение характеристик механических свойств испытываемого материала; определение максимальной нагрузки при разрушении образца; подсчёт циклов нагружения (деформирования); вывод на экран монитора протокола испытаний; распечатку на принтере протокола испытаний; архивирование результатов испытаний.

Состав системы и назначение её элементов

Перечислим и кратко охарактеризуем основные элементы системы управления испытательной машиной (рис. 2).

Условные обозначения:

ДС — датчик силы; ДД — датчик деформации; ДП — датчик перемещения; ДПЗ — датчик положения золотника; СК — сервоклапан; ГЦ — гидроцилиндр; МО — модуль опторазвязок; МУ — масштабирующий усилитель; МУП — масштабирующий усилитель-преобразователь; УОС — усилитель обратной связи; УМ — усилитель мощности; УР — регулирующее устройство; АЦП — аналого-цифровой преобразователь; ЦАП — цифро-аналоговый преобразователь.

Насосная установка создаёт два потока рабочей жидкости, которые под давлением 20 МПа (рабочее давление) и 6,3 МПа (давление управления), подаются к исполнительным устройствам испытательной машины. Производительность насосной установки выбирается в зависимости от требуемой амплитудно-частотной характеристики испытательной машины из ряда 20, 40, 60, 100, 160, 200 литров в минуту.

Гидроцилиндр ГЦ преобразует кинетическую энергию потока рабочей жидкости от насосной установки в возвратно-поступательное перемещение плунжера гидроцилиндра.

Сервоклапан СК представляет собой электромеханический преобразователь золотникового типа с управляющим каскадом «сопло-заслонка» и предназначен для управления работой гидроцилиндра по закону входного сигнала.

Датчик силы ДС представляет собой чувствительный элемент в форме полого цилиндра с наклеенными по внешней поверхности тензорезисторами, соединёнными в мостовую схему; измерительный мост запитан постоянным током.

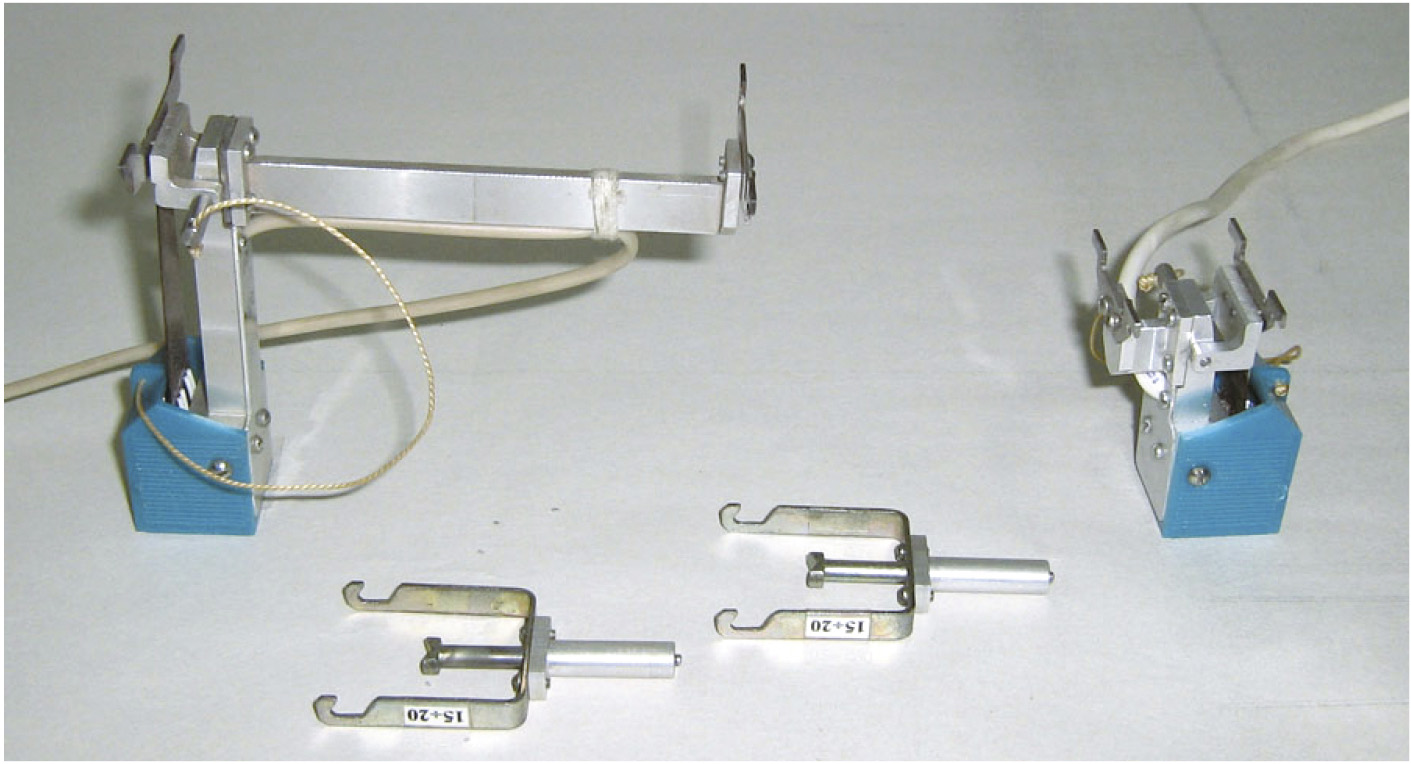

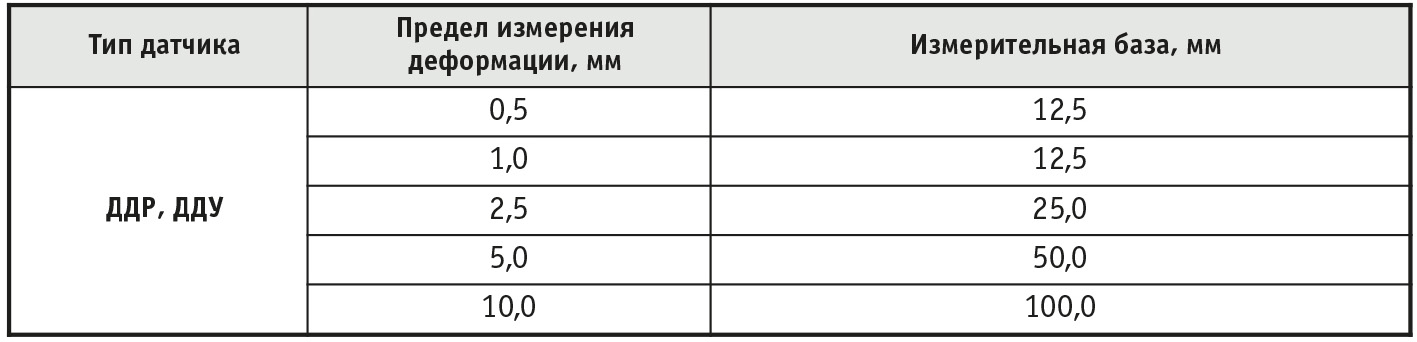

Навесной датчик деформации ДД с чувствительным элементом в форме упругой балочки с наклеенными с обеих сторон двумя парами тензорезисторов, соединённых в мостовую схему, служит для измерения продольной деформации испытываемого образца на определённой измерительной базе; измерительный мост запитан постоянным током.

Датчики перемещения плунжера гидроцилиндра ДП и положения золотника сервоклапана ДПЗ представляют собой дифференциальный трансформатор и запитаны переменным током частотой 10 кГц.

Усилители постоянного тока МУ и мощности УМ, усилители-преобразователи переменного тока МУП и УОС служат для усиления и масштабирования выходных сигналов датчиков ДС и ДД, усиления по мощности управляющего сигнала сервоклапана и усиления, преобразования и масштабирования выходных сигналов датчиков ДП и ДПЗ соответственно.

Регулирующее устройство УР предназначено для формирования сигнала управления сервоклапаном СК и обеспечивает безударный переход с одного параметра управления на другой. Такая необходимость возникает, например, при записи диаграммы растяжения образца, когда при достижении предела измерения датчика деформации необходимо перейти с управления по деформации на управление по перемещению. Для этого УР содержит два канала регулирования, первый из которых в этом случае является активным и формирует сигнал управления по деформации, а второй – пассивным, в задачу которого входит подтягивание разностного сигнала обратной связи по перемещению до величины первого. В момент равенства разностных сигналов обоих каналов второй канал становится активным, а первый – пассивным [4].

Модуль опторазвязок МО служит для гальванической развязки линии ввода/вывода АЦП и ЦАП и силовой автоматики испытательной машины – электромагнитов гидрораспределителей, управляющих перемещением траверсы, её фиксацией в заданном положении и расфиксацией, закрытием и открытием гидравлических захватов и др. (на рис. 2 не показаны).

Под управлением ЭВМ в ЦАП формируется сигнал задания, который в блоке управления сравнивается с сигналами обратных связей по нагрузке, деформации или перемещению, а полученным разностным сигналом управляется сервоклапан СК.

Аппаратное обеспечение

Аппаратная часть системы состоит из аналоговой и цифровой частей.

Аналоговая часть системы включает электронные модули системы управления и измерения (рис. 2), объединённые пассивной кросс-платой, на которой также размещены разъёмы внутренней шины и источники питания ±15 В и ±30 В производства фирмы Interpoint. Сама кросс-плата расположена в корпусе IPC-610 фирмы Advantech, где также размещена плата оптронных развязок MPB-16 с модулями ввода/вывода Opto-22 фирмы Octagon Systems.

Аналоговая часть системы оригинальная, собственной разработки, её элементы широко используются в других аналогичных системах.

Цифровая часть системы использует модули индустриального назначения производства фирм Advantech и Octagon Systems.

В качестве ядра системы управления используется одноплатный промышленный компьютер PCA-6184, смонтированный в корпусе IPC-610. В этом же корпусе расположены модуль 16-канального АЦП серии РСI-1716, обеспечивающий преобразование измерительной информации со всех каналов измерения, и модуль 8-канального ЦАП серии РСI-1723, формирующий сигналы задания и сигналы обнуления измерительных каналов.

Цифровые линии ввода/вывода модулей АЦП и ЦАП используются для мониторинга и управления насосной установкой и регистрами регулирующего устройства УР.

Блок управления, промышленный компьютер и компьютерная периферия (монитор, источник бесперебойного питания, принтер и др.) смонтированы в шкафу PROLINE (1400×600×600 мм) фирмы Schroff.

Программное обеспечение

Программное обеспечение системы создано для работы под управлением ОС Windows. Управляющая программа системы реализована в среде Borland C++ Builder. Чтобы разгрузить процессор вычислительной системы, существенно повысить скорость обмена и в полной мере использовать преимущества 32-разрядных операционных систем Windows 98/2000/ХТ/NТ, взаимодействие управляющей программы с аппаратной частью системы осуществляется с использованием драйверов динамической библиотеки (DLL) фирмы Advantech. Наличие у DLL-драйверов функции генерации сигналов событий, оповещающих приложение об изменении состояния АЦП системы измерения, дало возможность реализовать временную синхронизацию работы управляющей программы. Для работы последней с аппаратной частью системы создаются два потока:

-

поток управления, работающий с периодом 1 мс и производящий съём данных с каналов измерения, выдачу в ЦАП кодов сигналов задания и контроль исполнительных сигналов защиты;

-

поток измерения, работающий с периодом 5 мс, который осуществляет фильтрацию и предварительную обработку измерительной информации, вычисление экстремальных значений и скоростей изменения параметров нагружения и деформирования, накопление массивов измерительной информации, контроль работы и управление насосной установкой.

Всю остальную работу, связанную с интерфейсом пользователя, производит основное приложение: формирует интерфейс передней панели системы управления; отображает измерительную информацию; осуществляет построение графиков и диаграмм на программных графопостроителе и осциллографе; производит расчёт характеристик механических свойств металлов; формирует программный многоступенчатый процесс испытания; осуществляет формирование и печать протоколов испытания; производит архивирование результатов испытания.

Пользовательский интерфейс системы обеспечивает различные режимы и формы вывода на экран монитора информации о текущем состоянии процесса испытания.

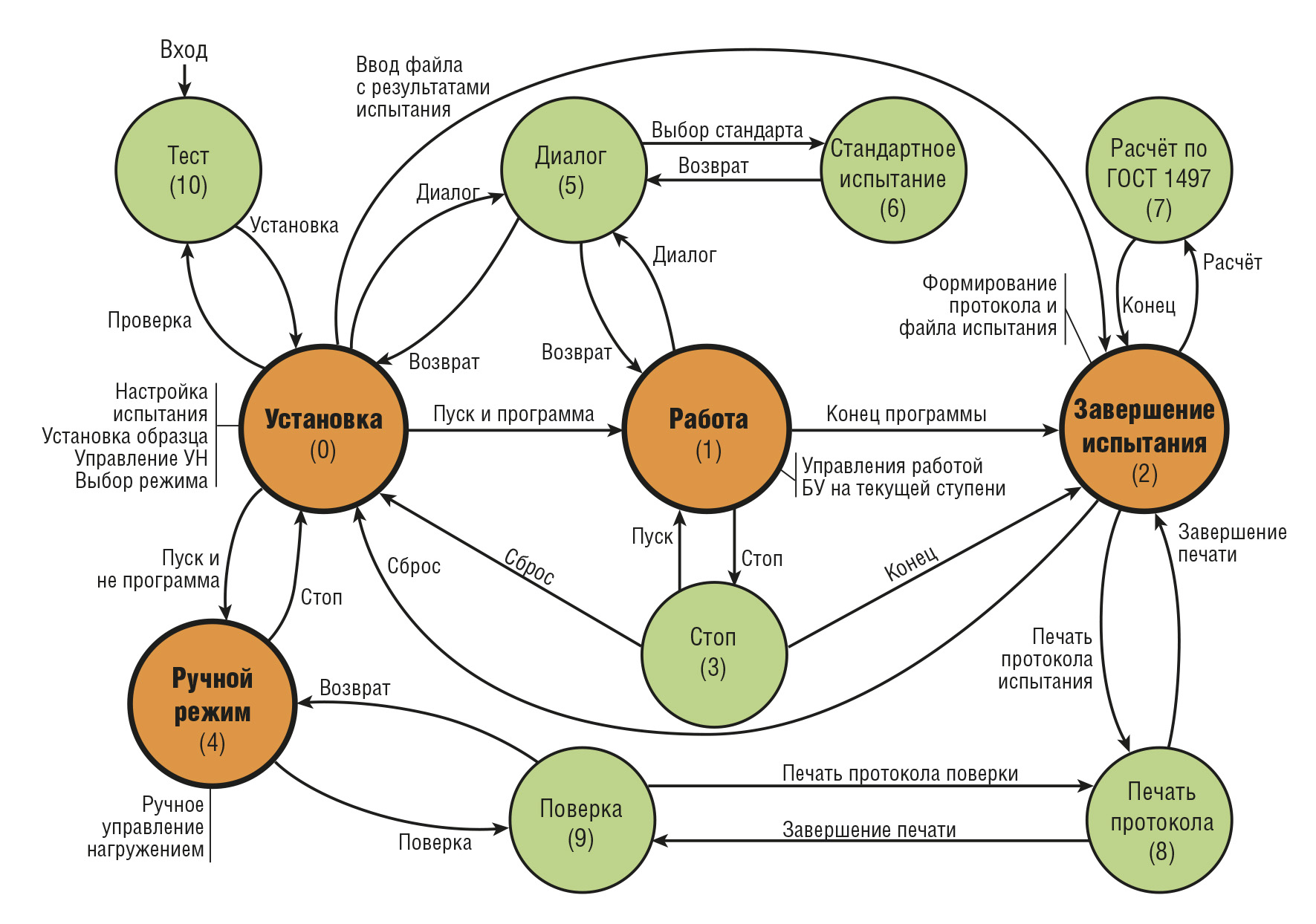

Диаграмма работы программы испытательной машины приведена на рис. 3 и насчитывает одиннадцать режимов работы, из которых четыре являются основными: Установка, Работа, Завершение испытания и Ручной режим.

В режиме Установка производятся подготовительные действия, предшествующие испытанию образца: включение насосной установки, установка образца в захваты испытательной машины, задание режимов испытания и накопление информации, выбор датчика деформации, настройка системы управления (обнуление каналов измерения, задание коэффициентов ПИД-регулятора и пр.). По команде Пуск система переходит в режим Работа, если задана многоступенчатая программа испытаний, в противном случае – в Ручной режим.

В Ручном режиме управление нагружением испытываемого образца производится с помощью панели оперативного управления. Этот режим позволяет осуществлять пробное испытание образца с целью выбора параметров нагружения для серии однотипных образцов.

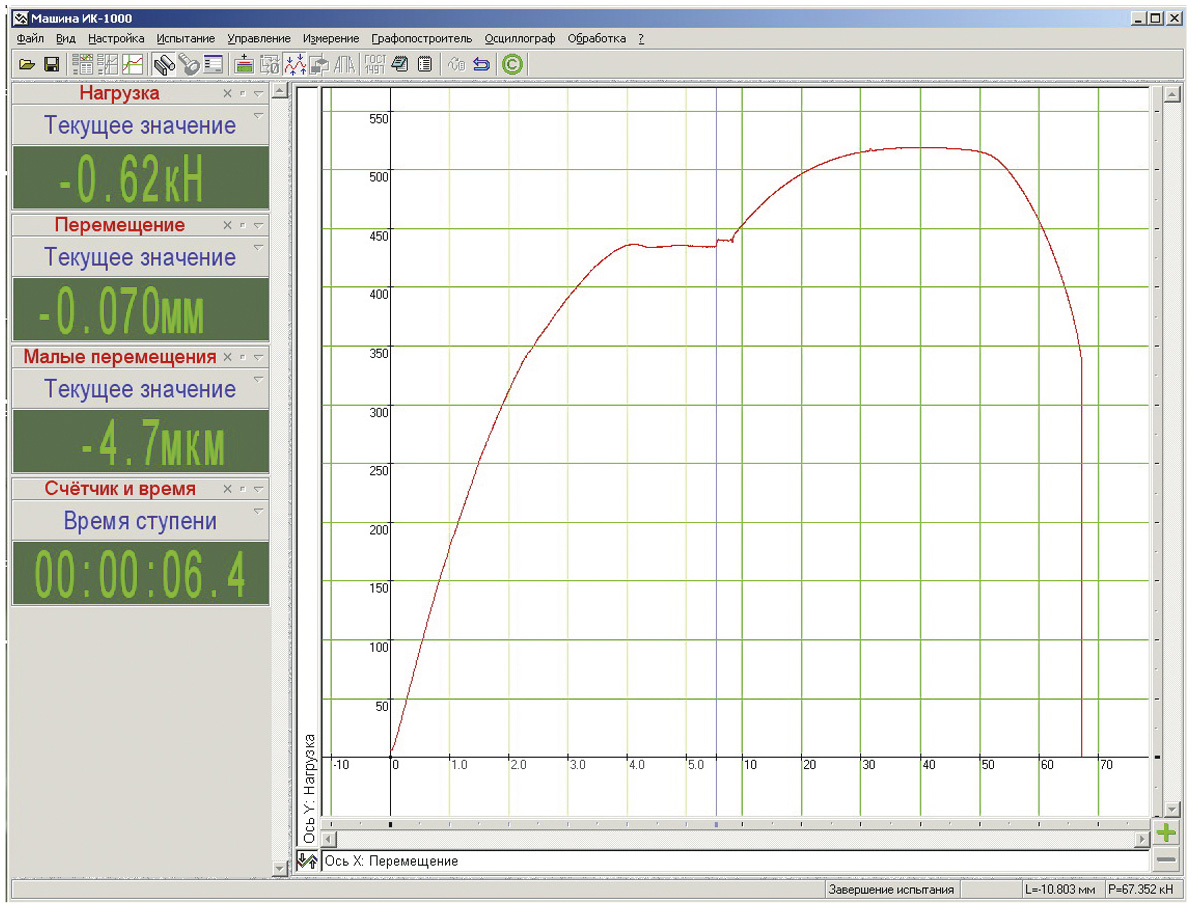

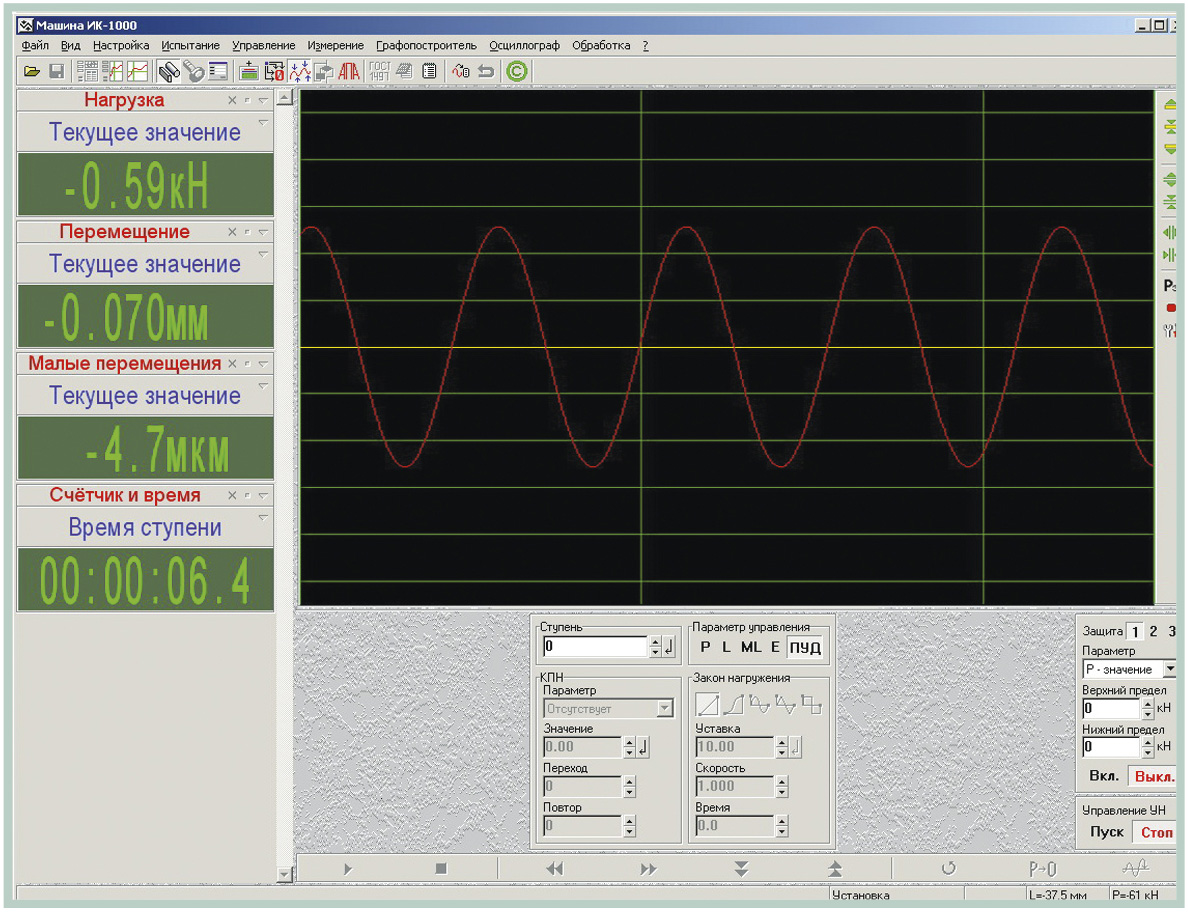

В режиме Работа производится автоматическое управление нагружением (деформированием) образца по заданной программе. В этом режиме осуществляется вся работа по управлению испытанием и накоплению измерительной информации. Главное окно приложения содержит информацию о величине заданных и измеренных параметров нагружения и деформирования, параметров заданной многоступенчатой программы, частоте нагружения и др. Главное окно может содержать либо экран графопостроителя (рис. 4) для просмотра диаграммы растяжения образца при статических испытаниях, либо экран осциллографа (рис. 5) для визуального наблюдения за формой отработанного системой задания, куда при циклических испытаниях может быть выведен сигнал обратной связи по нагрузке, деформации или перемещению при циклических испытаниях.

Для приостановки или прекращения режима Работа служит подрежим Стоп, с помощью которого можно остановить процесс испытания, перейти в режим Установка, изменить параметры испытания и повторить испытание, войдя в режим Работа, или Завершение испытания.

В режиме Завершение испытания производится обработка накопленной в процессе испытания информации, формирование протокола испытания и соответствующего файла. Этот режим использует подрежимы Расчёт и Печать протокола для расчёта характеристик механических свойств материала по ГОСТ 1497-84 и распечатки протокола испытания соответственно. Файл с результатами испытания может быть сохранён в памяти компьютера.

Режим Диалог служит для создания, загрузки либо сохранения многоступенчатой программы испытания или выбора стандартной программы из подрежима Стандартное испытание.

Для проверки и настройки метрологических характеристик системы служит режим Поверка. В результате поверки системы производится выдача протокола поверки измерительных каналов.

Для контроля работоспособности системы предусмотрен подрежим Тест, позволяющий в режиме Установка осуществлять проверку основных узлов системы.

Метрологическое обеспечение

Проверка соответствия метрологических характеристик испытательных машин требованиям действующих стандартов и нормированным в технической документации на машины характеристикам осуществляется органами Госстандарта РФ. Межповерочный интервал испытательных машин составляет один год.

Испытательные машины рассматриваемого класса используются не только для исследовательских целей, но также для сертификации металлопродукции, поэтому к ним предъявляются весьма жёсткие требования в части сохранения метрологических характеристик в течение всего межповерочного интервала. Это обязывает организацию-разработчика испытательного оборудования обеспечить его поверочными средствами, если последние отсутствуют в РФ.

Поэтому для поверки канала измерения и регистрации нагрузки испытательных машин группы 0-У [1] с погрешностью не более ±0,5% от измеряемой величины в диапазоне от 0,02 до 1,0 наибольшей воспроизводимой испытательной машиной нагрузки разработан и выпускается ряд эталонных динамометров 3-го разряда (электрических): растяжения типа ДЭРЭ и сжатия типа ДЭСЭ с погрешностью измерения не более ±0,25% от измеряемой величины. Динамометры ДЭРЭ и ДЭСЭ (рис. 6) внесены в государственный реестр средств измерений РФ, сертификаты № 15629 и № 15630.

Поверка канала измерения нагрузки универсальных испытательных машин осуществляется в статическом режиме нагружения в зонах растяжения и сжатия, а динамическая погрешность, возникающая при циклических испытаниях, в соответствии с ГОСТ 25.502-79 определяется расчётным или косвенным способом.

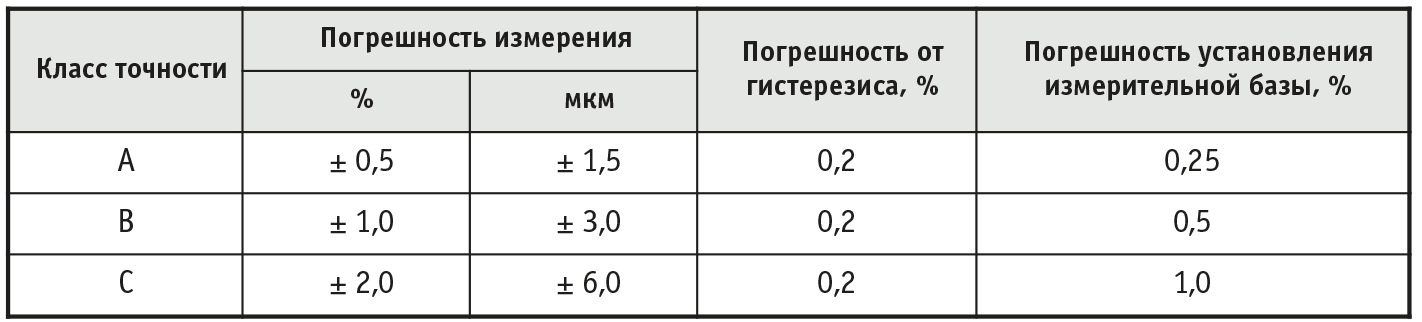

Погрешность измерения и регистрации деформации образца при использовании навесных датчиков продольной деформации (рис. 7, таблицы 1, 2) определяется с помощью специальных калибраторов [5, 6].

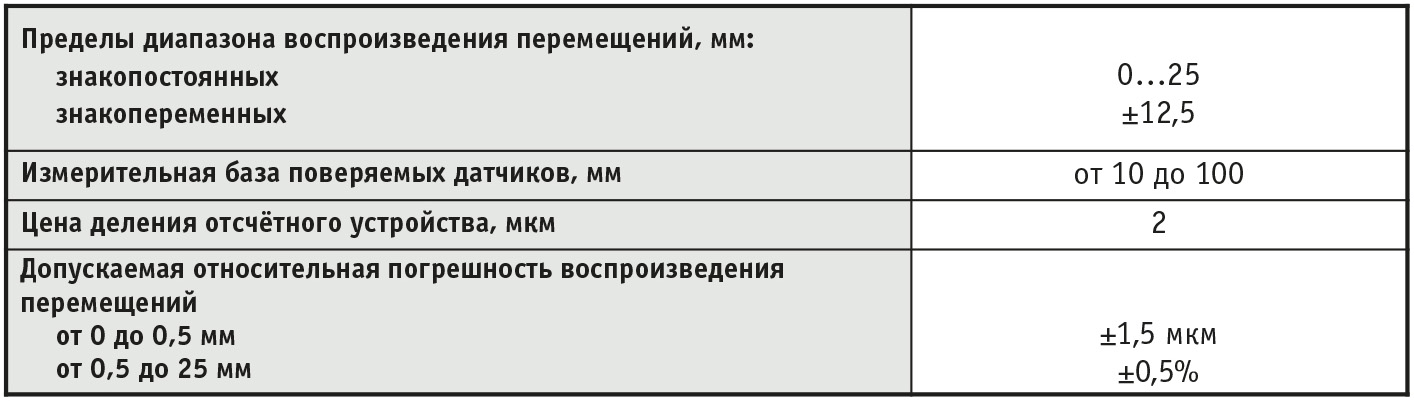

На рис. 8 показан тензокалибратор ТКУ-25М [5], а в таблице 3 приведены его основные технические характеристики. Тензокалибратор ТКУ-25М внесён в Государственный реестр средств измерений РФ, сертификат № 9664.

Погрешность измерения перемещения активного захвата испытательной машины определяется с помощью стандартных средств измерения линейных размеров, таких как штангенрейсмас ШР-1000-0,05 и индикатор часового типа модели ИЧ-50 с ценой деления 0,01 мм и пределом измерения 50 мм класса точности 1,0.

Заключение

Технические характеристики и возможности универсальных испытательных машин типа ИК, система управления и измерения параметров которых описана в настоящей статье, позволяют решать обширный круг испытательных задач, как в области статических испытаний материалов по ГОСТ 1497-84 и ГОСТ 25.503-97, так и в области мало- и многоцикловой усталости по ГОСТ 25.502-79.

Машины ИК-100 с максимальной воспроизводимой нагрузкой 100 кН внесены в Государственный реестр средств измерения РФ (сертификат № 15689) и в течение ряда лет эксплуатируются во ФГУП ВНИКТИ МПС России (г. Коломна) и в ОАО «Скопинский автоагрегатный завод» (г. Скопин), а машины ИК-500 и ИК-1000 – в Сибирском государственном университете (г. Новокузнецк) и в Научно-исследовательском институте строительной физики (г. Москва) соответственно.

Опыт длительной эксплуатации машин ИК показал высокую надёжность внедрённой системы управления, в работе которой за всё время эксплуатации практически не было серьёзных отказов, что подтверждает правильность выбора в качестве базовых комплектующих изделий, выпускаемых фирмами Advantech и Octagon Systems. ●

Литература

-

ГОСТ 28841-90. Машины для испытания на усталость. Общие технические требования.

-

Роженцев В.С., Сухоруков С.М., Прокопенко Ю.Д. Электрогидравлические машины типа УРС для испытаний на усталость // Приборы и системы управления. 1984. № 2. С. 21-22.

-

Роженцев В., Новиков А., Мараховский В. и др. Автоматизированная система управления стендом для натурных испытаний элементов железнодорожного транспорта // Современные технологии автоматизации. 2006. № 4. С. 34-39.

-

Пат. № 2223527. Российская Федерация. Устройство безударного перехода с одного параметра управления на другой / Прокопенко Ю.Д., Новиков А.В., Шаманин А.В. — 2004, Бюл. № 4.

-

А.С. № 22328. Российская Федерация. Тензокалибратор / Роженцев В.С., Прокопенко Д.Ю. — 2002, Бюл. № 8.

-

Пат. № 34243. Российская Федерация. Тензокалибратор / Роженцев В.С., Мараховский В.И., Прокопенко Д.Ю. — 2003, Бюл. № 33.

Авторы — сотрудники ОАО «СКБИМ» (Специальное конструкторское бюро испытательных машин)

Телефон: (86137) 739-34

Факс: (86137) 733-42

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!