Введение

Безопасность движения многих видов наземного транспорта (автомобилей, тракторов, комбайнов, дорожно-строительных машин и др.) и самолётов в значительной степени определяется совершенством и прочностью применяемых в них пневматических шин, являющихся одним из основных элементов ходовой части. В процессе эксплуатации шины обеспечивают сцепление колёс с дорогой, передачу тяговых и тормозных сил, смягчение возникающих при движении толчков, ударов и вибраций, плавность хода, управляемость и безопасность движения. Поэтому шины постоянно совершенствуются в направлении применения современных материалов, увеличения прочности корда и улучшения его связи с резиной, что, в свою очередь, способствует повышению стойкости шин к повреждениям, улучшению их тягово-сцепных свойств, снижению теплообразования и сопротивления шины качению и, как следствие, повышению безопасности эксплуатации транспортных средств.

В процессе производства шины подвергаются целому ряду лабораторных испытаний, в том числе статическим испытаниям, при проведении которых определяются геометрические параметры и весовые характеристики, деформация шины при её обжатии нормальной силой, реакция шины на воздействие крутящего и поворотного моментов и др., и динамическим испытаниям, целью которых является определение деформации шины и изменения её радиуса при качении колеса по беговому барабану, влияния разогрева шины на её характеристики и пр.

На стендах устаревшей конструкции, эксплуатируемых и сегодня на некоторых шинных заводах России, для создания радиальной нагрузки на испытываемую шину используется гидравлический привод, основным недостатком которого является низкая точность поддержания задаваемой нагрузки и скорости деформирования шины. Измерение геометрических размеров шины на таких стендах производится вручную с помощью стандартных средств измерения линейных размеров (линейка, рулетка, штангенциркуль и т.п.).

Современные стенды для создания радиальной нагрузки на шину используют силовой гидроцилиндр, управляемый сервоклапаном. Сервогидравлический следящий привод таких стендов, с одной стороны, обладает высокой точностью воспроизведения и поддержания заданного значения нагрузки на шину, но с другой стороны, его отличают определённая сложность и значительная стоимость, жёсткие требования к чистоте рабочей жидкости и необходимость её охлаждения и, как следствие, высокие требования к квалификации обслуживающего персонала. Кроме того, стенды с гидравлическим или сервогидравлическим приводом имеют значительные габаритные размеры, определяемые наличием силового гидроцилиндра и насосной станции.

Всё перечисленное предопределило выбор способа нагружения испытываемой шины в пользу электромеханического привода, обеспечивающего требуемые технические характеристики стенда и свободного от проблем, связанных с использованием сервогидравлического привода.

В настоящей статье рассматриваются устройство и технические возможности автоматизированной системы, построенной на базе промышленного компьютера и предназначенной для определения техническими средствами стенда таких статических характеристик пневматических шин, как геометрические размеры, зависимость размеров шины от силы её обжатия и энергия разрушения шины при её продавливании специальным наконечником.

Рассматриваемая система была разработана в ОАО «СКБИМ» (г. Армавир).

Далее в статье для краткости она называется системой управления и измерения.

Требования к системе и её технические характеристики

Система управления и измерения должна обеспечивать:

-

автоматическое перемещение (позиционирование) шин различных типоразмеров в зону измерения габаритных размеров (наружного диаметра шины и ширины профиля), продольной и поперечной деформации шины в режиме обжатия и величины проникания специального наконечника в шину в режиме продавливания;

-

ввод параметров процесса испытания и параметров испытываемой шины;

-

управление работой нагружающего устройства стенда;

-

задание и отработку защит испытываемой шины и самого стенда;

-

автоматизированное определение габаритных размеров шины при повороте её вокруг своей оси на 120°, 90° или 60°;

-

измерение продольной и поперечной деформации шины в режиме обжатия и регистрацию зависимостей «нагрузка – продольная деформация» и «нагрузка – поперечная деформация», в том числе при различных внутренних давлениях в шине;

-

определение величины нагрузки в процессе продавливания шины в нескольких точках (по выбору) по периметру беговой дорожки и регистрацию зависимостей «нагрузка – глубина продавливания»;

-

автоматическое определение энергии разрушения шины;

-

накопление массивов измерительной информации;

-

возможность передачи измерительной информации в формате, совместимом с форматом Microsoft Excel, для формирования средствами Excel протоколов испытаний;

-

сохранение результатов испытаний и возможность просмотра файлов с результатами предыдущих испытаний;

-

тестирование системы и проведение автоматизированной поверки каналов измерения с выдачей протоколов поверки.

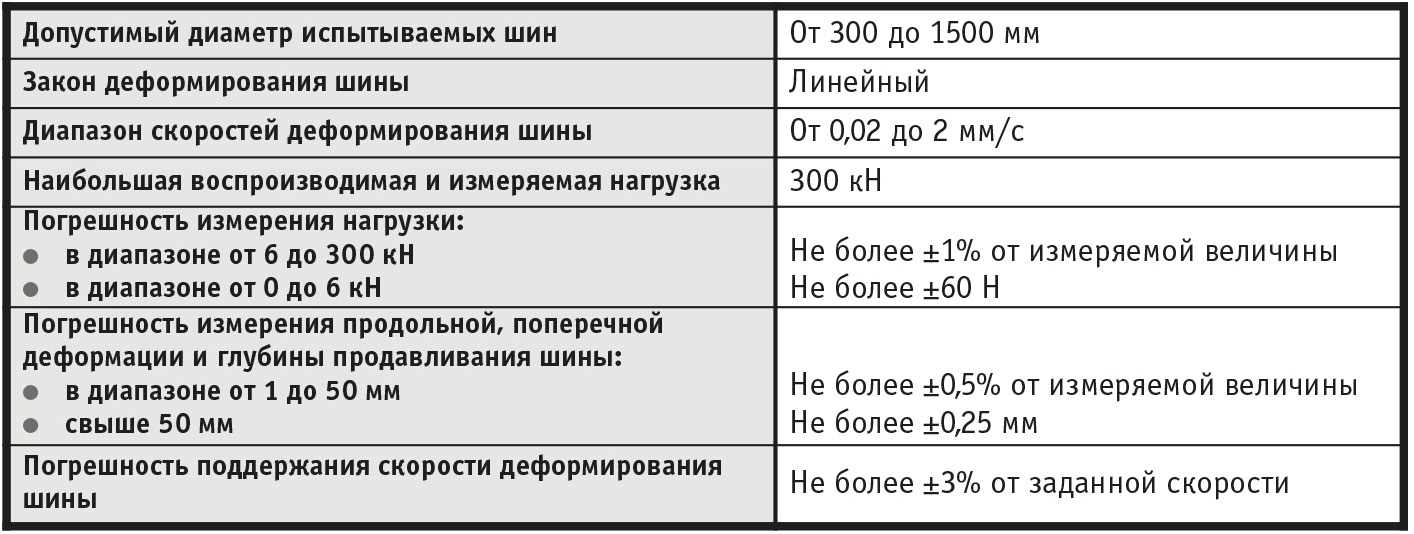

Основные технические характеристики реализованной системы представлены в табл. 1.

Система управления и измерения обеспечивает вывод на экран монитора текущих значений нагрузки, деформации и скорости деформирования шины; автоматизированный подвод испытываемой шины к силовой плите и продавливающему наконечнику; автоматический останов нагружения при достижении заданной величины нагрузки или деформации шины; расчёт энергии разрушения шины; вывод на экран монитора диаграмм нагружения в координатах «нагрузка – продольная деформация», «нагрузка – поперечная деформация» и «нагрузка – глубина продавливания»; вывод на экран монитора протокола испытаний; распечатку протокола испытаний и диаграмм нагружения; архивирование результатов испытаний.

Описание функционирования системы

Внешний вид применяемого стенда ИПШ-500 показан на рис. 1.

Стенд оснащён электромеханическим асинхронным частотно-управляемым следящим приводом, посредством которого плавно регулируется угловая скорость двигателя и, соответственно, линейная скорость перемещения испытываемой шины, а также имеет оригинальную систему измерения характеристик шины [1].

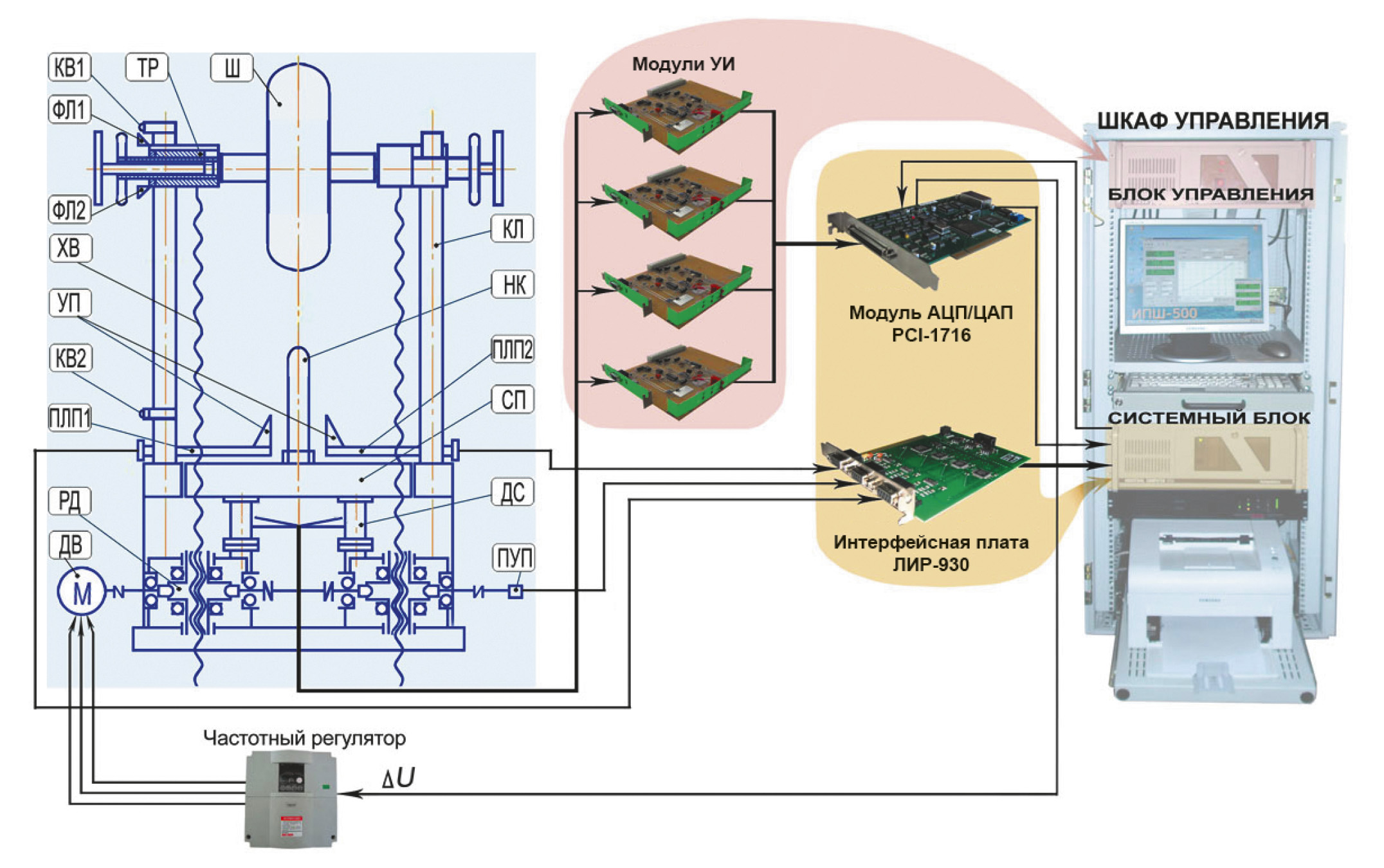

Структурная схема стенда, на которой показаны состав аппаратуры системы управления, а также датчики, преобразователи, исполнительные устройства и функционально важные элементы конструкции, приведена на рис. 2.

Условные обозначения:

ДВ — двигатель; РД — редуктор; ПЛП1 и ПЛП2 — первый и второй преобразователи линейных перемещений; КВ1 и КВ2 — первый и второй конечные выключатели; УП — упор; ХВ — ходовой винт; ФЛ1 и ФЛ2 — первый и второй флажки; ТР — траверса; Ш — шина; КЛ — колонна; НК — наконечник; СП — силовая плита; ДС — датчик силы; ПУП — преобразователь угловых перемещений; УИ — усилитель измерительный.

Перед испытанием шины Ш преобразователи угловых и линейных перемещений (соответственно ПУП и ПЛП) обнуляются: преобразователь ПУП, расположенный на валу приводного двигателя ДВ, обнуляется в верхнем положении траверс ТР при замыкании контактов конечного выключателя КВ1 флажком ФЛ1, расположенным на одной из траверс. Преобразователи ПЛП1 и ПЛП2 обнуляются при сведении до соприкосновения упоров УП, расположенных на их корпусах.

Система управления стендом работает следующим образом. Компьютер формирует сигнал управления перемещением (деформированием) испытываемой шины. Сигнал обратной связи по перемещению шины, который пропорционален величине перемещения шины от места, соответствующего обнулению преобразователя ПУП, поступает на интерфейсную плату ЛИР-930, а затем в системный блок компьютера. Сравнение сигналов задания и обратной связи осуществляется в компьютере в цифровом виде. Отклонение между реальным значением сигнала обратной связи и заданным значением управляющего сигнала преобразуется ЦАП многофункционального модуля РСI-1716 в сигнал рассогласования ∆U. В соответствии с величиной сигнала рассогласования ПИД-регулятор, входящий в состав частотного регулятора, формирует сигнал задания частоты. Под воздействием этого сигнала частотный регулятор изменяет частоту вращения приводного двигателя и стремится привести разницу между заданным и реальным значениями параметра управления к нулю. Крутящий момент, создаваемый приводным двигателем, через червячный редуктор РД вращает ходовые винты ХВ, которыми перемещаются траверсы ТР с закреплённой в них осью и расположенной на ней шиной по гладким колоннам КЛ. Положение траверс, а значит и испытываемой шины, при известном шаге ходовых винтов однозначно определяется количеством оборотов вала приводного двигателя. При перемещении траверс испытываемая шина автоматически устанавливается в одно из положений: в случае определения геометрических размеров и при испытаниях на обжатие – до соприкосновения испытываемой шины с силовой плитой СП (при снятом наконечнике НК), а при испытаниях на продавливание – до соприкосновения с наконечником НК. При нагружении шины возникающая нагрузка измеряется датчиками силы ДС (их четыре). Сигналы этих датчиков после усиления усилителями модулей УИ преобразуются АЦП многофункционального модуля РСI-1716 и поступают в системный блок компьютера для измерения действующего значения нагрузки на шину, записи диаграмм деформирования шины и организации защит шины и стенда. Конечный выключатель КВ2 срабатывает в крайнем нижнем положении траверс, при замыкании его контактов флажком ФЛ2 отключается приводной двигатель.

Далее описывается, каким образом определяются статические характеристики шины.

Наружные диаметр и ширина шины определяются на ненагруженной шине, расположенной на силовой плите СП. Наружный диаметр шины вычисляется по формуле:

D = 2(L − l),

где L – расстояние от верхнего положения траверс (место, соответствующее обнулению преобразователя ПУП) до силовой плиты – конструктивно известная величина;

l – величина перемещения траверс с закреплённой на них шиной от своего верхнего положения до соприкосновения шины с силовой плитой.

Наружная ширина (ширина профиля) шины определяется при соприкосновении упоров УП с боковыми сторонами шины как сумма перемещений, измеренных преобразователями ПЛП1 и ПЛП2. Для обеспечения постоянного контакта упоров УП с шиной корпуса преобразователей ПЛП подпружинены.

Продольная деформация шины определяется в режиме обжатия шины монотонно возрастающей нагрузкой, создаваемой путём перемещения траверс по колоннам. Датчиками силы измеряется воздействующая на шину нагрузка, а продольная деформация шины измеряется преобразователем ПУП как расстояние, пройденное траверсами от положения измерения наружного диаметра шины до их положения при номинальной нагрузке.

Поперечная деформация шины определяется одновременно с измерением продольной деформации шины как сумма перемещений, измеренных преобразователями ПЛП1 и ПЛП2.

Энергия разрушения шины определяется в режиме продавливания, для чего на силовую плиту устанавливается наконечник НК, который в процессе нагружения шины вдавливается в ребро («шашку») рисунка протектора до разрушения шины или до упора наконечника в обод, на котором смонтирована шина. В момент разрушения шины регистрируется нагрузка, приложенная к шине, и глубина проникания наконечника в шину. Энергия разрушения вычисляется по формуле [2]:

W = Pl/2,

где P – нагрузка вдавливания в момент разрушения шины, измеренная датчиками силы;

l – глубина проникания наконечника, измеренная преобразователем ПУП.

Требуемая точность поддержания заданной скорости деформирования шины и её позиционирования обеспечивается использованием ПИД-алгоритма регулирования и цифрового контура регулирования параметра управления, а точность определения геометрических размеров шины и зависимости размеров шины от силы её обжатия – использованием высокоточных растровых преобразователей перемещения.

Аппаратное обеспечение

Рассмотренная система управления и измерения статических характеристик пневматических шин представляет собой программно-аппаратный комплекс, осуществляющий сбор, обработку и накопление измерительной информации о физических параметрах испытываемых шин, а также управление исполнительными механизмами стенда. Комплекс построен на базе одноплатного промышленного компьютера РСА-6184 производства фирмы Advantech, установленного в корпусе IPC-610 этой же фирмы. В данном корпусе также размещён многофункциональный модуль РСI-1716 (Advantech), который имеет 16-канальный АЦП, используемый для преобразования информации с каналов измерения нагрузки, и два ЦАП, используемых для формирования разностного сигнала управления электроприводом стенда.

Для измерения наружного диаметра, продольной деформации и определения энергии разрушения шины применён растровый преобразователь угловых перемещений ЛИР-158А (600 импульсов на один оборот вала), а для измерения наружной ширины и поперечной деформации шины – растровые преобразователи линейных перемещений ЛИР-7 (преобразуемое перемещение до 620 мм). Для согласования и обработки сигналов с растровых преобразователей используется интерфейсная плата ЛИР-930, имеющая три независимых канала измерения с четырёхкратной интерполяцией. Интерфейсная плата установлена в слот ISA промышленного компьютера.

Аналоговая часть системы включает в свой состав тензометрические датчики силы и их масштабирующие усилители, объединённые пассивной кросс-платой, на которой дополнительно установлены разъёмы внутренней шины и источники питания +5 В и ±15 В производства фирмы Interpoint. Кросс-плата размещена в корпусе IPC-610, в котором также расположена плата оптронных развязок MPB-8 фирмы Octagon Systems с модулями ввода-вывода Opto-22 для гальванической изоляции силовой автоматики стенда и цифровых портов ввода-вывода компьютера.

В системе предусмотрена возможность измерения характеристик испытываемых шин при различных внутренних давлениях. Изменение давления в шине обеспечивается аппаратурой пользователя стенда.

Аппаратные средства системы размещены в шкафу PROLINE (1400×600×600 мм) производства фирмы Schroff.

Использование частотно-управляемого следящего привода для управления перемещением шины и её нагружением обеспечивает не только высокую точность позиционирования и поддержания скорости деформирования шины, но и пониженное энергопотребление стенда. Снижение потребляемой электроприводом стенда мощности является следствием его функционирования в следящем режиме, когда большую часть времени (подготовка к проведению испытания, работа на нагрузках, меньших номинальной) приводной двигатель работает с низкой скоростью вращения ротора [3]. Такой режим работы электропривода позволяет не только экономить электроэнергию, но и повысить ресурс самого двигателя и приводных механизмов.

Программное обеспечение

Программное обеспечение комплекса разработано в среде Borland C++ Builder и работает под управлением ОС Windows XP. Использование ОС Windows XP было продиктовано, с одной стороны, отсутствием особых требований к работе системы управления в реальном масштабе времени, а с другой стороны – применением стандартного, общеизвестного интерфейса, облегчающего обучение работе на стенде и не требующего специальной подготовки оператора.

Взаимодействие управляющей программы с аппаратной частью системы осуществляется с использованием драйверов в виде пакета библиотек динамической компоновки (DLL) фирмы Advantech. Для взаимодействия программы с растровыми преобразователями перемещения создан оригинальный драйвер, позволяющий осуществлять съём данных измерения и производить их предварительную обработку.

Драйвер использует функции библиотеки Windows API, поддерживающей драйверы режима ядра, которые позволяют читать, изменять и записывать таблицы карты разрешения ввода-вывода (IOPM). Свободное обращение к регистрам интерфейсной платы ЛИР-930 на уровне пользователя осуществляется после сброса соответствующих битов IOPM.

Программа управления работает параллельно по двум потокам: один управляет аппаратурой системы (поток управления аппаратурой), второй реализует интерфейс пользователя (основное приложение). Формирование временных соотношений и временная синхронизация потоков осуществляются с использованием функций генерации сигналов событий, оповещающих приложение об изменении состояния АЦП, имеющихся в DLL-драйверах.

Поток управления аппаратурой производит:

-

съём данных с каналов измерения;

-

выдачу в ЦАП кодов разностных сигналов;

-

контроль и выдачу исполнительных сигналов защит;

-

фильтрацию и предварительную обработку измерительной информации;

-

вычисление экстремальных значений и скоростей изменения основных параметров;

-

накопление массивов измерительной информации.

Основное приложение осуществляет всю остальную работу, связанную с интерфейсом пользователя:

-

создаёт экранные формы системы управления;

-

отображает измерительную информацию;

-

осуществляет построение графиков и диаграмм на программных графопостроителях;

-

производит расчёт энергии разрушения шины;

-

формирует протоколы испытания и осуществляет их печать;

-

производит архивирование результатов испытаний;

-

реализует автоматический процесс испытания шины.

Использование цифрового контура регулирования перемещения испытываемой шины и её деформирования потребовало переработки программного обеспечения, ориентированного на аналоговое регулирование параметра управления [4], когда сформированный компьютером сигнал задания после преобразования ЦАП суммируется с сигналом обратной связи. В описываемой системе компьютер формирует не сигнал задания регулируемого параметра, а непосредственно сигнал рассогласования в цифровом виде, вычисляемый из сигнала обратной связи и требуемого сигнала задания.

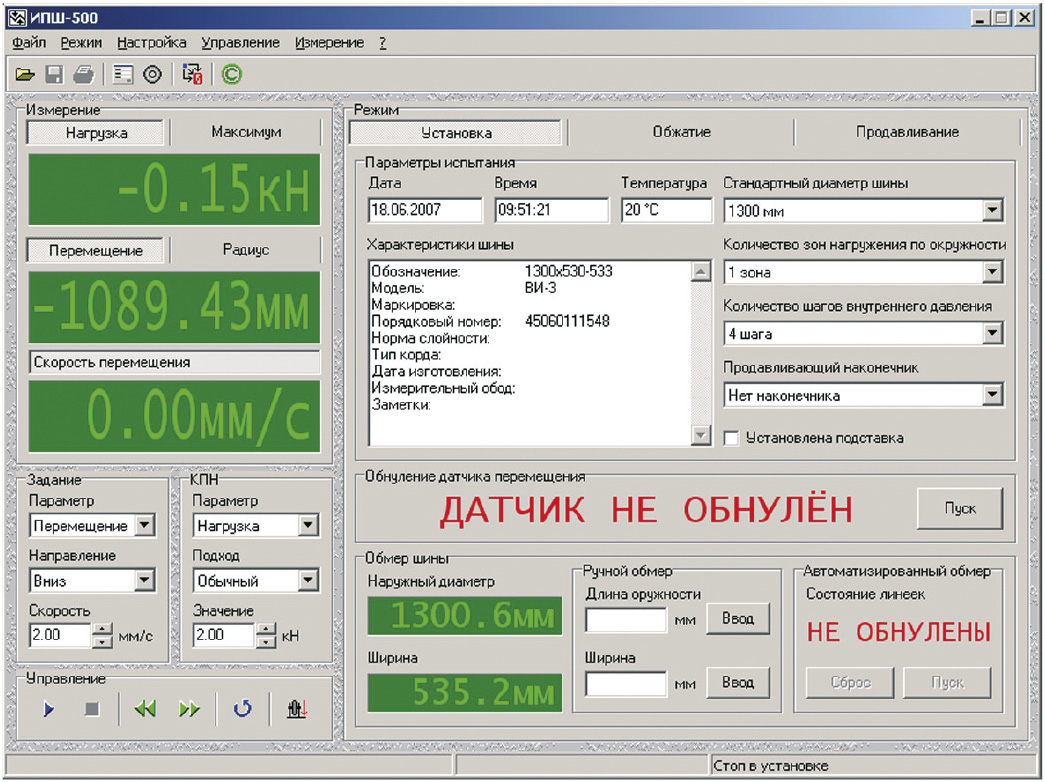

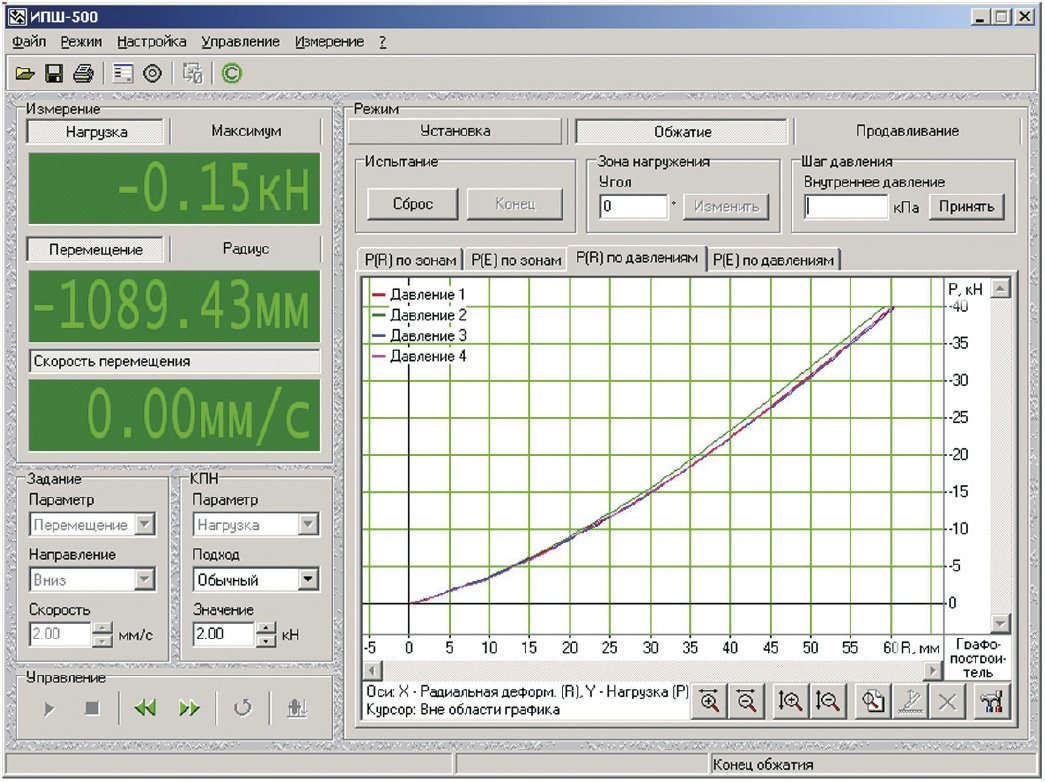

Дружественный и простой пользовательский интерфейс системы обеспечивает вывод на монитор информационно насыщенных и удобных для восприятия экранных форм, отражающих текущее состояние процесса испытания. Это значительно упрощает процесс управления стендом. Главное окно системы управления в установочном режиме и в режиме обжатия шины показано соответственно на рис. 3 и 4.

Заключение

Описанная система управления и измерения статических характеристик пневматических шин реализована на стенде ИПШ-500 в ОАО «ОМСКШИНА» и функционирует в составе этого стенда с ноября 2006 года.

Внедрение системы на стенде позволило:

-

повысить производительность испытаний, снизить трудоёмкость и улучшить условия труда оператора за счёт автоматизации процесса испытаний и одновременного определения наружных диаметра и ширины испытываемой шины;

-

повысить точность воспроизведения задаваемых режимов испытаний за счёт использования цифрового контура регулирования и электропривода, работающего в следящем режиме;

-

снизить энергопотребление стенда в среднем на 40% за счёт использования асинхронного частотно-управляемого привода;

-

повысить экономическую эффективность за счёт увеличения ресурса двигателя и приводных механизмов, увеличения межремонтного пробега и сокращения затрат на обслуживание и ремонт стенда в среднем на 30%;

-

увеличить достоверность определения статических характеристик испытываемых шин за счёт использования высокоточных растровых преобразователей угловых и линейных перемещений;

-

повысить отказоустойчивость стенда за счёт использования высоконадёжных изделий фирм Advantech и Octagon Systems и минимального количества применённых оригинальных аппаратных средств. ●

Литература

-

Патент 63065 Российская Федерация. Стенд для определения статических характеристик пневматических шин / Роженцев В.С., Мараховский В.И., Петров А.С. и др. ; опубл. 2007, Бюл. № 13.

-

ГОСТ 4754-97. Шины пневматические для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости. Технические условия.

-

Браславский И.Я., Ишматов З.Ш., Поляков В.Н. Энергосберегающий асинхронный электропривод. — М. : Академия, 2004. — 256 с.

-

Роженцев В.С., Новиков А.В., Шаманин А.В. и др. Автоматизированная система для определения механических свойств материалов // Современные технологии автоматизации. 2007. № 2. С. 72-78.

E-mail: prokopenko777@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!