Введение

Большое внимание, уделяемое повышению надёжности и качества пневматических шин, продиктовано постоянно возрастающими требованиями к безопасности движения транспортных средств, важным элементом ходовой части которых они являются.

Актуальная задача обеспечения требуемой надёжности пневматических шин может быть решена при использовании эффективных средств для проведения стендовых натурных испытаний шин, в том числе статических [1] и динамических испытаний, обеспечивающих определение таких характеристик шины, как динамический радиус, срок службы при работе в различных скоростных режимах с максимально допустимой нагрузкой на шину, сопротивление шины качению, влияние нагрева на эксплуатационные характеристики шины и др.

Динамический радиус шины определяется как расстояние от оси движущегося колеса до опорной поверхности. Величина динамического радиуса непосредственно влияет на срок службы шины, поскольку уменьшение динамического радиуса вследствие увеличения нагрузки или снижения давления воздуха в шине приводит к увеличению площади контакта шины с опорной поверхностью, интенсивному трению в материалах шины и в месте её контакта с поверхностью и, как следствие, к увеличению теплообразования и снижению срока службы шины. Срок службы шины определяется измерением пройденного шиной пути до появления критических дефектов или разрушения.

Динамические испытания шин в режиме ведомого колеса проводятся на специальных обкаточных стендах, основной составной частью которых является беговой барабан, приводимый в движение электроприводом. В стендах устаревшей конструкции, эксплуатируемых и сегодня на предприятиях шинной промышленности, вращение бегового барабана осуществляется электроприводом постоянного тока. Для передачи момента от двигателя на ось бегового барабана в таких стендах используются ремённая или зубчатая (редуктор) передача, а нагружение шины осуществляется с помощью механических грузов, подвешенных на тросе через рычаг и воздействующих на ось обода, на котором смонтирована испытываемая шина. Реализованный на таких стендах способ нагружения шины не позволяет изменять величину воздействующей на шину нагрузки в процессе испытания (доступ к стенду во время испытаний воспрещён) и осуществлять отвод обода, на котором смонтирована шина, от поверхности барабана после её разрушения. К недостаткам используемых стендов, кроме того, следует отнести недостаточную надёжность устройств передачи момента от двигателя на ось бегового барабана и отсутствие системы измерения нагрузки на шину, которая определяется количеством задействованных при испытаниях грузов. В усовершенствованных стендах в отличие от более ранних аналогов нагружение шины осуществляется силовым гидроцилиндром, управляемым сервоклапаном, а измерение нагрузки на шину — датчиком силы с электрическим выходом. Применение сервогидравлического привода и электрического способа измерения действующей на шину нагрузки в определённой степени устранило недостатки предшествующих стендов, однако использование сервоклапана потребовало высокой степени очистки рабочей (гидравлической) жидкости и её охлаждения, что, в свою очередь, привело к усложнению конструкции стенда и повышению требований к квалификации обслуживающего персонала.

В разработанной системе управления стендом для динамических испытаний пневматических шин учтены недостатки предшествующих конструкций и применены прогрессивные технические решения, повысившие эффективность результатов стендовых испытаний шин:

-

для управления скоростью вращения бегового барабана использован асинхронный следящий электропривод [2], а для повышения надёжности стенда привод бегового барабана выполнен по прямой схеме, исключающей использование недостаточно надёжных промежуточных редуктора и ремённой передачи;

-

для поддержания заданной нагрузки на испытываемую шину применён следящий электрогидравлический привод, используемый в испытательных прессах [3], не предъявляющий высоких требований к чистоте рабочей жидкости, питающей силовой гидроцилиндр, и не требующий её охлаждения;

-

для измерения динамического радиуса шины, скорости её движения и пройденного шиной пути использованы высокоточные оптико-электронные растровые преобразователи;

-

автоматизация процесса испытания шины и требуемая надёжность системы управления стендом обеспечены использованием управляющего компьютера в промышленном исполнении.

В настоящей статье рассматриваются устройство и технические возможности автоматизированной системы управления стендом для динамических испытаний пневматических шин, обеспечивающей определение срока службы шины и его зависимости от скорости движения и нагрузки, воздействующей на испытываемую шину, пути, пройденного шиной до разрушения, и динамического радиуса шины. Далее по тексту для краткости она называется системой управления и измерения.

Система управления и измерения разработана в ОАО «СКБИМ» (г. Армавир).

Требования к системе и её технические характеристики

Система управления и измерения стенда должна обеспечивать:

-

возможность проведения испытаний одновременно двух шин различных типоразмеров;

-

максимальную скорость движения шины в соответствии с условиями испытаний;

-

создание нагрузки на шину не менее максимально допустимой для сдвоенных колёс;

-

программное изменение скорости вращения бегового барабана и нагрузок, воздействующих на испытываемые шины;

-

измерение линейной скорости вращения бегового барабана;

-

измерение нагрузок, воздействующих на испытываемые шины;

-

измерение динамических радиусов испытываемых шин;

-

измерение пройденного шинами пути.

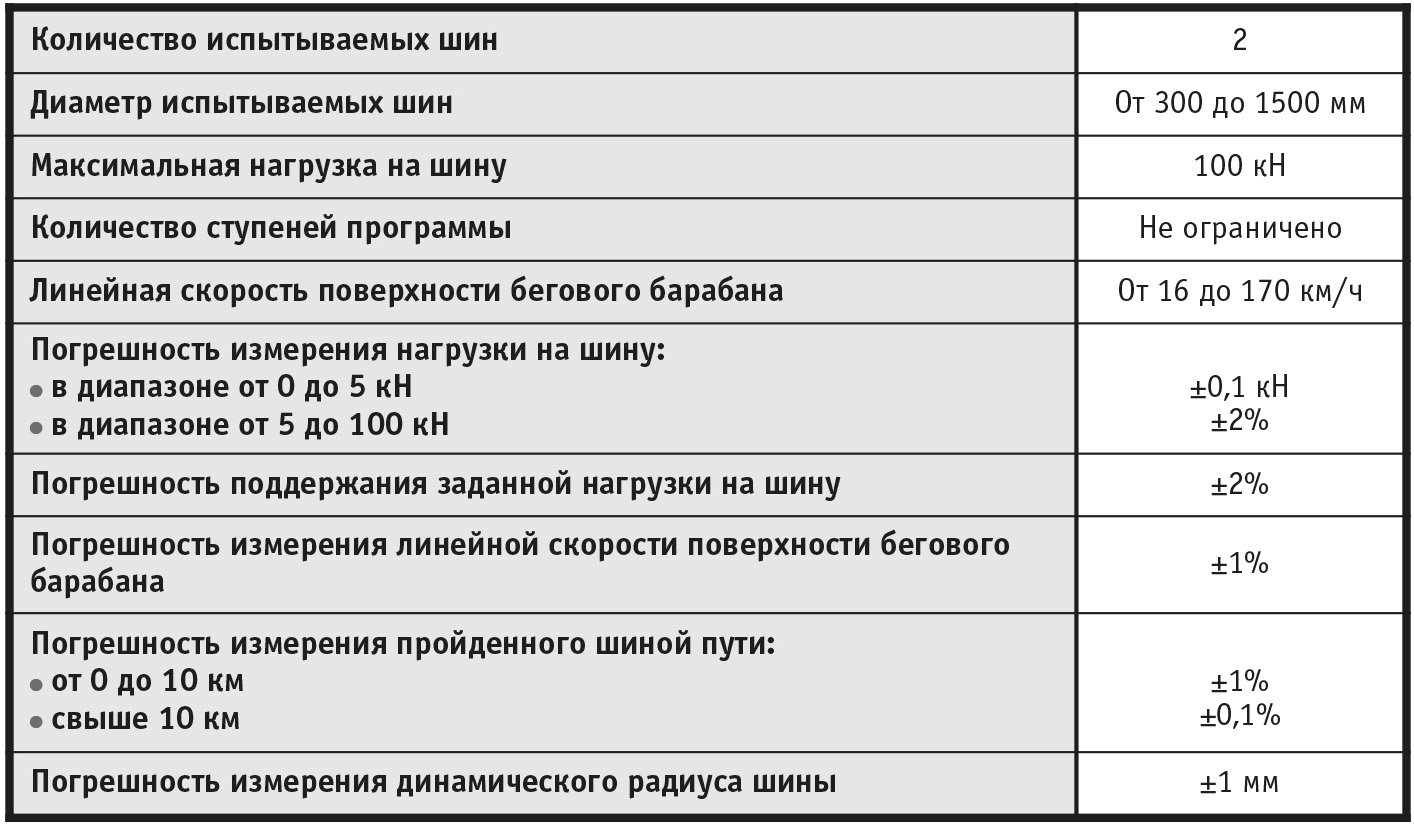

Основные технические характеристики реализованной системы приведены в табл. 1.

Система управления и измерения выполняет:

-

вывод на экран монитора заданных и измеренных параметров испытаний, в том числе

• заданных значений линейной скорости вращения бегового барабана и нагрузок, воздействующих на испытываемые шины, на каждой ступени программы, а также скорости нагружения при переходе на последующую ступень,

• измеренных значений линейной скорости вращения бегового барабана, а также текущих значений нагрузок на испытываемые шины, динамических радиусов шин, пройденного шинами пути (или времени) на каждой ступени и суммарного пути (или времени); -

организацию протокола испытаний и его распечатку;

-

сохранение результатов испытаний.

Краткое описание объекта автоматизации

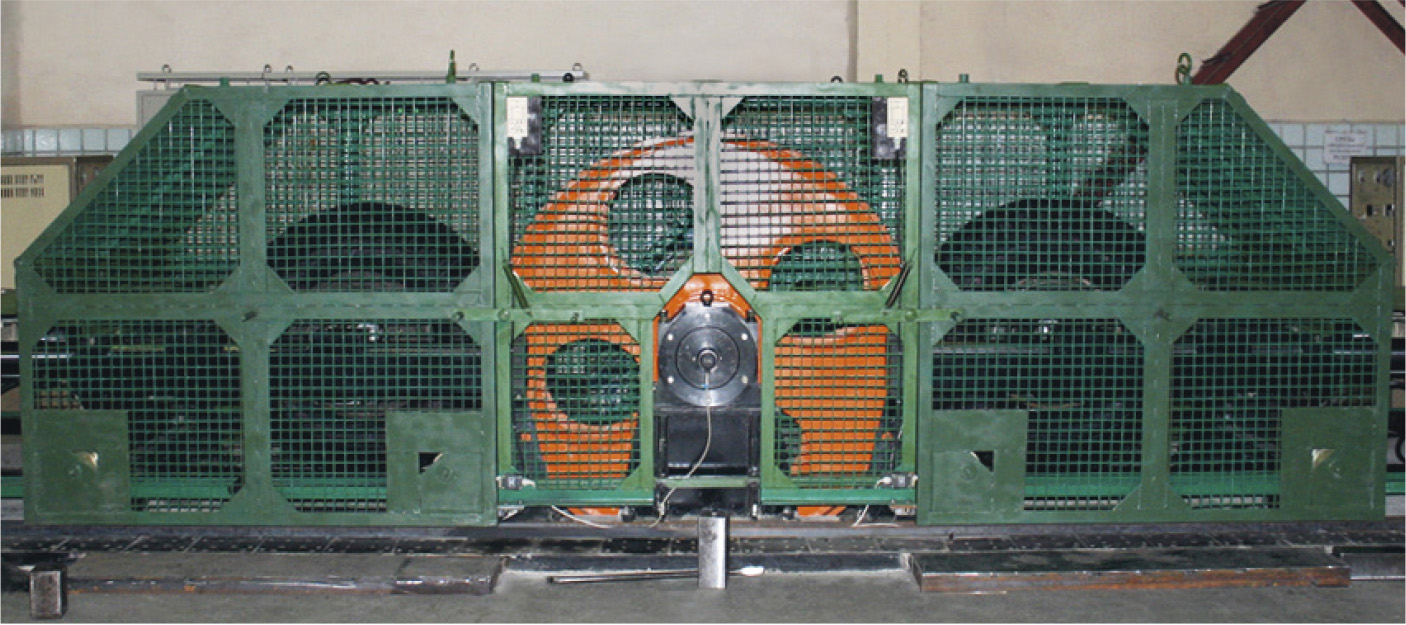

Внешний вид разработанного стенда СО2-100, система управления и измерения которого обеспечивает определение ранее перечисленных динамических характеристик пневматических шин, показан на рис. 1.

Условные обозначения: ОП1...ОП3 — первая, вторая и третья опоры; ГЦ1, ГЦ2 — первый и второй гидроцилиндры; ТР — траверса; ГЗ — гидравлический зажим; Ш — шина; КР — каретка; КЛ1, КЛ2 —первая и вторая колонны; ОШ1, ОШ2 — первая и вторая шарикоподшипниковые опоры; ББ — беговой барабан; СГЦ — силовой гидроцилиндр; ДС — датчик силы; ЭД — электродвигатель; УН1, УН2 — первая и вторая насосные установки; ПУ — пульт управления; ШУ — шкаф управления.

Двухместный испытательный стенд (рис. 2) конструктивно представляет собой цилиндрический стальной гладкий беговой барабан ББ диаметром 1700 мм, установленный на шарикоподшипниковых опорах ОШ1 и ОШ2, и два идентичных нагружающих устройства, расположенных симметрично беговому барабану. Каждое из нагружающих устройств состоит из траверсы ТР и каретки КР. На траверсе смонтирован силовой гидроцилиндр СГЦ, траверса может фиксироваться на колоннах КЛ1 и КЛ2, закреплённых в опорах ОП1…ОП3 с помощью четырёх гидравлических зажимов ГЗ. Каретка служит для закрепления на ней испытываемой шины Ш. Траверса и каретка жёстко связаны между собой через датчик силы ДС, их перемещение по колоннам обеспечивают рабочие гидроцилиндры ГЦ1 и ГЦ2. После перемещения каретки до соприкосновения шины с поверхностью бегового барабана нагружение шины осуществляется гидроцилиндром СГЦ при фиксированном положении траверсы на колоннах. Величина прикладываемой к шине нагрузки измеряется датчиком силы ДС.

Для питания рабочей жидкостью гидроагрегатов стенда служат насосные установки УН1 и УН2. Каждая из них имеет две раздельные гидромагистрали: одна обеспечивает постоянное высокое давление для управления гидрозажимами ГЗ, а другая создаёт переменное рабочее давление для управления плунжером гидроцилиндра СГЦ, создающего нагрузку на испытываемую шину.

Управление двигателем ЭД, вращающим барабан ББ, обеспечивают частотный регулятор и пускорегулирующая аппаратура, расположенные в шкафу управления ШУ, а для управления нагружением шины и измерения её характеристик служат управляющий компьютер и измерительно-регулирующая аппаратура, размещённые в пульте управления ПУ.

Описание функционирования системы

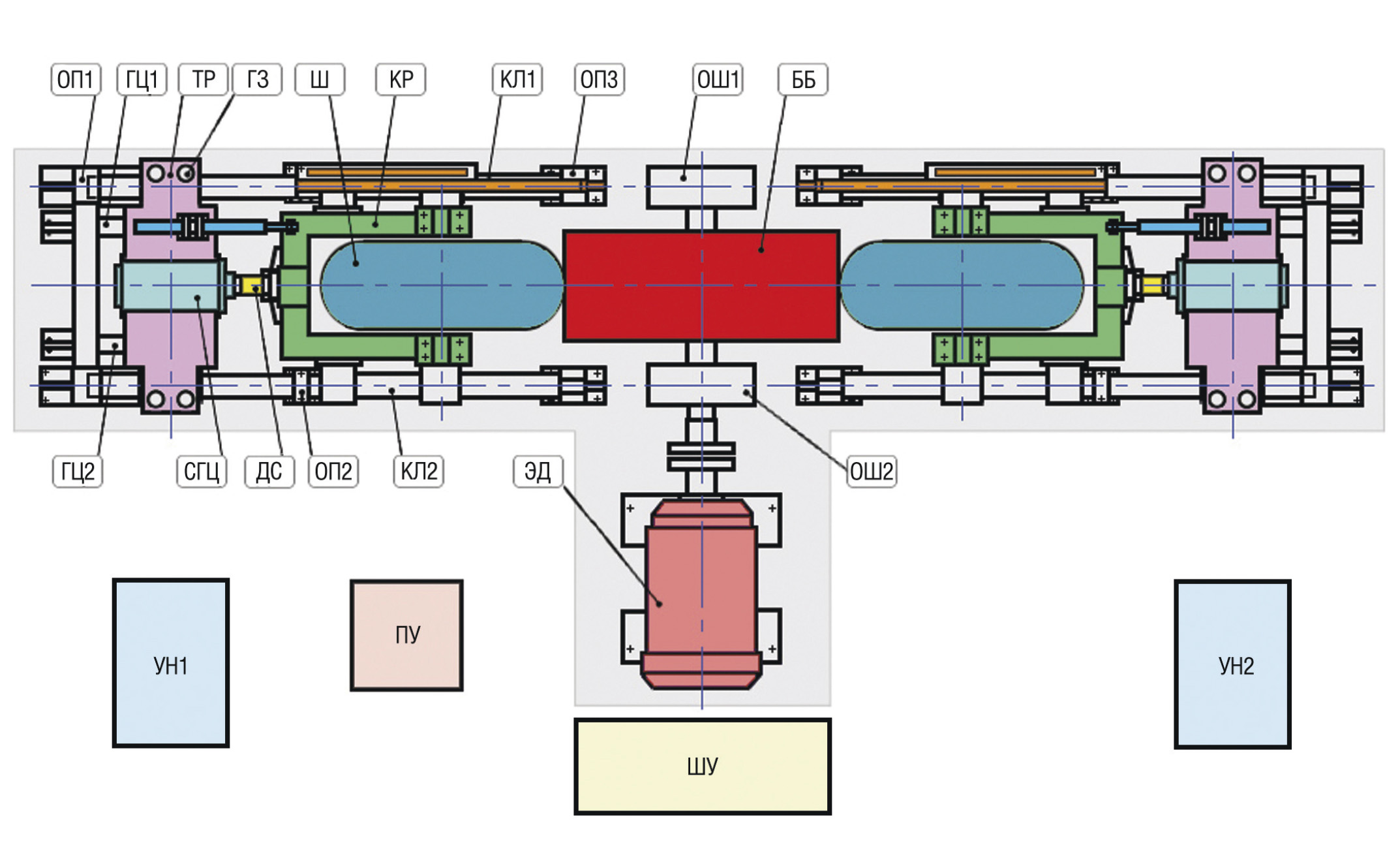

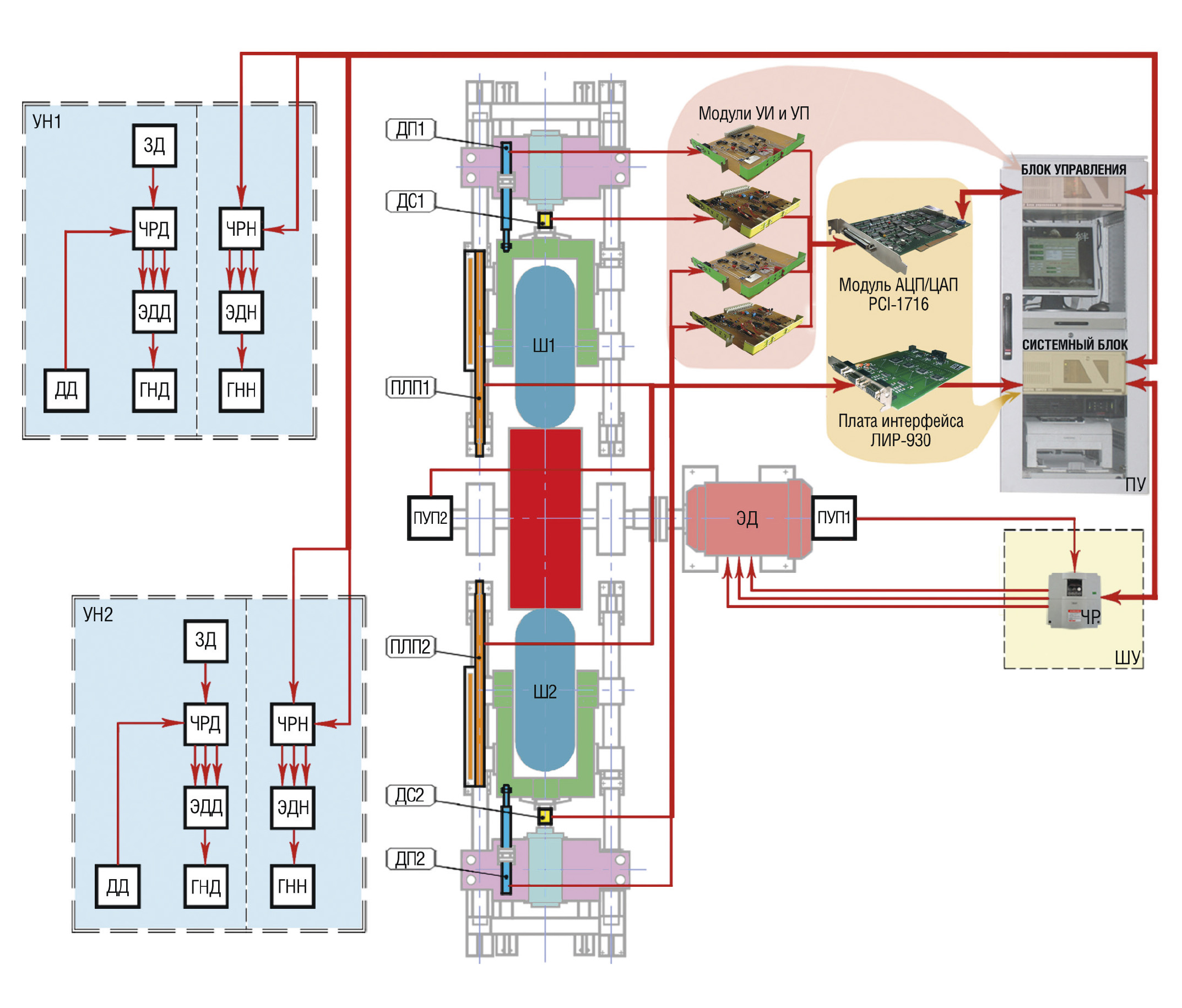

Структурная схема стенда, на которой показаны состав аппаратуры системы управления и измерения, а также исполнительные устройства и функционально важные элементы конструкции, приведена на рис. 3.

Условные обозначения: УН1, УН2 — первая и вторая насосные установки; ДД — датчик давления; ЗД — задатчик давления; ЧР, ЧРД, ЧРН — частотные регуляторы; ЭД, ЭДД, ЭДН — асинхронные электродвигатели; ГНД, ГНН — гидравлические насосы; ДП1, ДП2 — первый и второй датчики перемещения; ДС1, ДС2 — первый и второй датчики силы; ПЛП1, ПЛП2 — первый и второй преобразователи линейных перемещений; ПУП1, ПУП2 — первый и второй преобразователи угловых перемещений; Ш1, Ш2 — первая и вторая шины; модули УИ и УП — модули усилителей и усилителей-преобразователей сигналов; ПУ — пульт управления; ШУ — шкаф управления.

Условные обозначения: УН1, УН2 — первая и вторая насосные установки; ДД — датчик давления; ЗД — задатчик давления; ЧР, ЧРД, ЧРН — частотные регуляторы; ЭД, ЭДД, ЭДН — асинхронные электродвигатели; ГНД, ГНН — гидравлические насосы; ДП1, ДП2 — первый и второй датчики перемещения; ДС1, ДС2 — первый и второй датчики силы; ПЛП1, ПЛП2 — первый и второй преобразователи линейных перемещений; ПУП1, ПУП2 — первый и второй преобразователи угловых перемещений; Ш1, Ш2 — первая и вторая шины; модули УИ и УП — модули усилителей и усилителей-преобразователей сигналов; ПУ — пульт управления; ШУ — шкаф управления.

Разработанная система структурно состоит из четырёх основных частей: системы управления беговым барабаном, двух попарно идентичных систем управления нагружением шин и фиксацией траверс нагружающих устройств стенда и двухканальной системы измерения динамических характеристик испытываемых шин. Все эти системы управления построены с использованием асинхронного частотно-управляемого привода, однако заслуживают раздельного рассмотрения в связи с некоторыми отличиями, определяемыми их функциональным назначением.

Система управления беговым барабаном (СУББ) предназначена для автоматического управления приводом двигателя ЭД, вращающего беговой барабан, путём изменения скорости его вращения и обеспечивает плавный пуск, останов и работу двигателя с заданной скоростью вращения.

СУББ является автономной системой, её аппаратура размещена в шкафу управления ШУ. Дистанционное управление СУББ осуществляется с компьютера пульта управления (ПУ) стендом. СУББ выполнена на базе частотного регулятора ЧР, который имеет в своём составе энкодер, поддерживающий вход квадратурных сигналов по собственному интерфейсу. На задающий вход регулятора в дистанционном режиме поступает сигнал задания с компьютера, управляющего работой стенда. На вход обратной связи регулятора подаётся квадратурный сигнал с преобразователя угловых перемещений ПУП1, расположенного на валу двигателя ЭД. Сравнение сигналов задания и обратной связи осуществляется в регуляторе после соответствующей обработки сигнала обратной связи интерфейсным блоком регулятора ЧР. Отклонение между реальным значением сигнала обратной связи и заданным значением управляющего сигнала преобразуется ПИД-регулятором, входящим в состав регулятора ЧР, в сигнал задания частоты для приводного двигателя ЭД, статорные обмотки которого подключены к регулирующим выходам регулятора. Наличие у регулятора ЧР функции ПИД-регулирования обеспечивает высокую точность поддержания заданной скорости вращения двигателя ЭД и, соответственно, бегового барабана.

Система управления нагружением шины представляет собой замкнутую систему автоматического регулирования, обеспечивающую поддержание приложенной к шинам Ш1 и Ш2 нагрузки [4].

Частотные регуляторы ЧРН управляют работой двигателей ЭДН, нагруженных гидравлическими насосами ГНН высокого давления, рабочая жидкость от которых поступает в рабочую полость силовых гидроцилиндров обоих нагружающих устройств стенда. На задающие входы регуляторов ЧРН поступают сигналы, пропорциональные величине заданной нагрузки, сформированные управляющим компьютером и преобразованные ЦАП, а на входы обратных связей — усиленные и промасштабированные усилителями УИ сигналы датчиков силы ДС.

ПИД-регуляторы, входящие в состав регуляторов ЧРН, осуществляют автоматическое поддержание приложенной к шинам нагрузки.

Система управления фиксацией траверс обеспечивает надёжную фиксацию траверс нагружающих устройств на колоннах в процессе испытания шин. Системами управления насосных установок УН1 и УН2 поддерживается неизменным высокое давление рабочей жидкости в гидромагистралях [5], питающих гидравлические зажимы. Каждая из систем управления образована электрическим задатчиком давления ЗД и частотным регулятором ЧРД, на задающий вход которого подаётся сигнал задатчика ЗД, а на вход обратной связи — сигнал датчика давления ДД, расположенного в гидромагистрали высокого давления. Электродвигатели ЭДД, статорные обмотки которых подключены к регулирующим выходам регуляторов ЧРД, управляют работой гидравлических насосов ГНД, вследствие чего давление в гидромагистралях, питающих рабочей жидкостью гидравлические зажимы, фиксирующие траверсы нагружающих устройств, поддерживается постоянным.

Для управления перемещением траверс и кареток нагружающих устройств стенда в установочном режиме работы служат два переносных пульта дистанционного управления (на рис. 3 не показаны). С их помощью в ручном режиме осуществляется перемещение траверс в требуемое положение (в зависимости от типоразмера испытываемых шин), их фиксация и расфиксация, а также управление положением плунжеров силовых гидроцилиндров, перемещающих каретки с закреплёнными на них шинами в положение до соприкосновения шин с поверхностью бегового барабана. Для управления перемещением плунжеров каждого из силовых гидроцилиндров СГЦ используются частотные регуляторы ЧРН насосных установок УН1 и УН2. При этом на их задающие входы подаются сигналы, пропорциональные требуемому перемещению плунжеров силовых гидроцилиндров, а на входы об-ратных связей — усиленные усилителями-преобразователями УП выходные сигналы датчиков перемещения ДП1 и ДП2 (на рис. 3 эти связи не показаны).

Двухканальная система измерения осуществляет измерение действующих на испытываемые шины нагрузок, пройденного ими пути и динамических радиусов шин.

Действующие в процессе испытания нагрузки на шины Ш1 и Ш2 измеряются датчиками силы ДС1 и ДС2, выходные сигналы которых после усиления и масштабирования усилителями УИ и преобразования АЦП поступают в системный блок компьютера. Питание датчиков ДС и ДП обеспечивают источники питания, расположенные на платах усилителей сигналов датчиков (соответственно на платах УИ и УП).

Измерение скорости движения испытываемых шин, пройденного ими пути и динамического радиуса производится соответственно преобразователями угловых (ПУП2) и линейных (ПЛП1 и ПЛП2) перемещений после преобразования их выходных сигналов платой интерфейса ЛИР-930 и соответствующей обработки системным блоком компьютера.

Взаимодействие описанных систем в рамках общей системы управления стендом позволяет автоматически по заданной программе реализовать следующие функции:

-

обнуление преобразователей ПЛП1 и ПЛП2 и установку штоков датчиков ДП1 и ДП2 в исходное положение (эта операция осуществляется с помощью не показанных на рис. 3 гидрораспределителей с электрическим управлением, которые подключают соответствующие полости силовых и рабочих гидроцилиндров обоих нагружающих устройств к гидромагистралям высокого давления, в результате чего траверсы нагружающих устройств и плунжеры силовых гидроцилиндров занимают свои исходные положения, соответствующие испытаниям шин максимального типоразмера);

-

плавный разгон двигателя ЭД до заданной скорости;

-

нагружение шин Ш1 и Ш2 до заданной величины нагрузки по линейному закону с заданной скоростью возрастания нагрузки;

-

изменение величины нагрузки на шины Ш1 и Ш2 и скорости их движения в процессе проведения испытаний;

-

измерение динамических характеристик испытываемых шин;

-

защиту стенда в соответствии с такими параметрами, как минимальный динамический радиус и максимальная нагрузка на испытываемые шины (при срабатывании любой из защит производится отвод каретки нагружающего устройства от бего-вого барабана).

Аппаратные средства

Описываемая система управления и измерения динамических характеристик пневматических шин построена на базе одноплатного промышленно-го компьютера РСА-6184 производства фирмы Advantech, размещённого в корпусе IPC-610 этой же фирмы.

В корпусе компьютера также размещены многофункциональный модуль PCI-1716 (Advantech), имеющий 16-канальный АЦП и два ЦАП, используемые соответственно для преобразования информации с каналов измерения нагрузки и перемещения плунжеров силовых гидроцилиндров нагружающих устройств стенда и для формирования разностных сигналов, управляющих электроприводами нагружающих устройств.

Для привода бегового барабана применён асинхронный двигатель специального назначения типа АИР 355 МИБУ-2460 мощностью 310 кВт с прину-дительным воздушным охлаждением от независимого вентилятора, управляемый частотным регулятором типа КЕВ.30.F5.M1W-900А производства фирмы KEB. Частотный регулятор, сетевые дроссели 27.DR.B28-1041 и тормозной резистор 30.BR.226-6163 производства этой же фирмы, а также пусковая аппаратура размещены в трёхсекционном шкафу (1900×2800×700 мм).

Датчиком обратной связи служит растровый преобразователь угловых перемещений типа ЛИР-158А (2500 периодов выходного напряжения на оборот), расположенный на валу двигателя привода бегового барабана. Управле-ние скоростью вращения бегового барабана в дистанционном режиме работы, в том числе по программе, осуществляется подачей на задающий вход частотного регулятора по каналу RS-485 соответствующего сигнала с управляющего компьютера.

Для измерения пройденного шинами пути и скорости их движения используется второй растровый преобразователь угловых перемещений ЛИР-158А (600 периодов выходного напряжения на оборот), а для измерения динамического радиуса испытываемых шин — растровые преобразователи линейных перемещений ЛИР-7 (преобразуемое перемещение до 820 мм). Обработку сигналов всех трёх преобразователей перемещения обеспечивает плата интерфейса ЛИР-930, имеющая три независимых канала измерения с четырёхкратной интерполяцией. Плата интерфейса установлена в слот ISA корпуса промышленного компьютера.

Аналоговая часть системы управления и измерения образована датчиками силы и перемещения плунжеров силовых гидроцилиндров соответственно тензометрического и трансформаторного типов и их масштабирующими усилителями. Усилители объединены пассивной кросс-платой, на которой дополнительно расположены источники питания ±15 В производства фирмы Interpoint, а сама кроссплата размещена в корпусе IPС-610, аналогичном корпусу используемого в системе промышленного компьютера. Два блока оптронных развязок на базе платы МРВ-16 производства фирмы Octagon Systems с модулями ввода-вывода Opto-22, предназначенные для гальванической изоляции силовой автоматики стенда и цифровых портов ввода-вывода компьютера, установлены на задней панели пульта управления.

Аппаратные средства системы управления и измерения расположены в шкафу PROLINE (1400×600×600 мм) производства фирмы Schroff (рис. 4).

Аппаратура систем управления нагружением шин и фиксацией траверс нагружающих устройств стенда, включающая частотные регуляторы, управляющие работой двигателей гидронасосов, размещена в блоках, расположенных непосредственно на насосных установках (рис. 5).

Программное обеспечение

Программное обеспечение системы разработано в среде Borland C++ Builder и работает под управлением OC Windows XP.

Взаимодействие управляющей программы с аппаратной частью системы осуществляется с использованием драйверов в виде пакета библиотек динамической компоновки DLL фирмы Advantech.

Работу программы с растровыми преобразователями перемещения обеспечивает оригинальный драйвер, созданный в процессе разработки системы управления стендом для статических испытаний пневматических шин [1].

Программа управления работает параллельно по двум потокам: один управляет аппаратурой системы, другой реализует интерфейс пользователя.

Поток управления аппаратурой производит:

-

считывание информации с каналов измерения нагрузки и перемещения;

-

предварительную обработку и накопление измерительной информации;

-

формирование управляющих сигналов для каждого из каналов нагружения;

-

формирование управляющих сигналов для бегового барабана;

-

управление работой насосных установок и контроль их характеристик;

-

определение динамических радиусов шин и контроль за их изменениями;

-

выдачу управляющих сигналов на исполнительные устройства при срабатывании защиты.

Работу, связанную с интерфейсом пользователя, выполняет основное приложение:

-

формирует и отображает основные панели системы;

-

управляет нагружающими устройствами в установочном режиме работы;

-

формирует программы испытания шин в автоматическом режиме для каждого из каналов нагружения;

-

формирует протоколы испытания шин;

-

управляет нагружающими устройствами при проведении калибровки системы;

-

осуществляет автоматический останов испытания и отвод испытываемых шин при срабатывании защиты с выдачей информации о причинах останова и одновременным включением звукового сигнала (сирены).

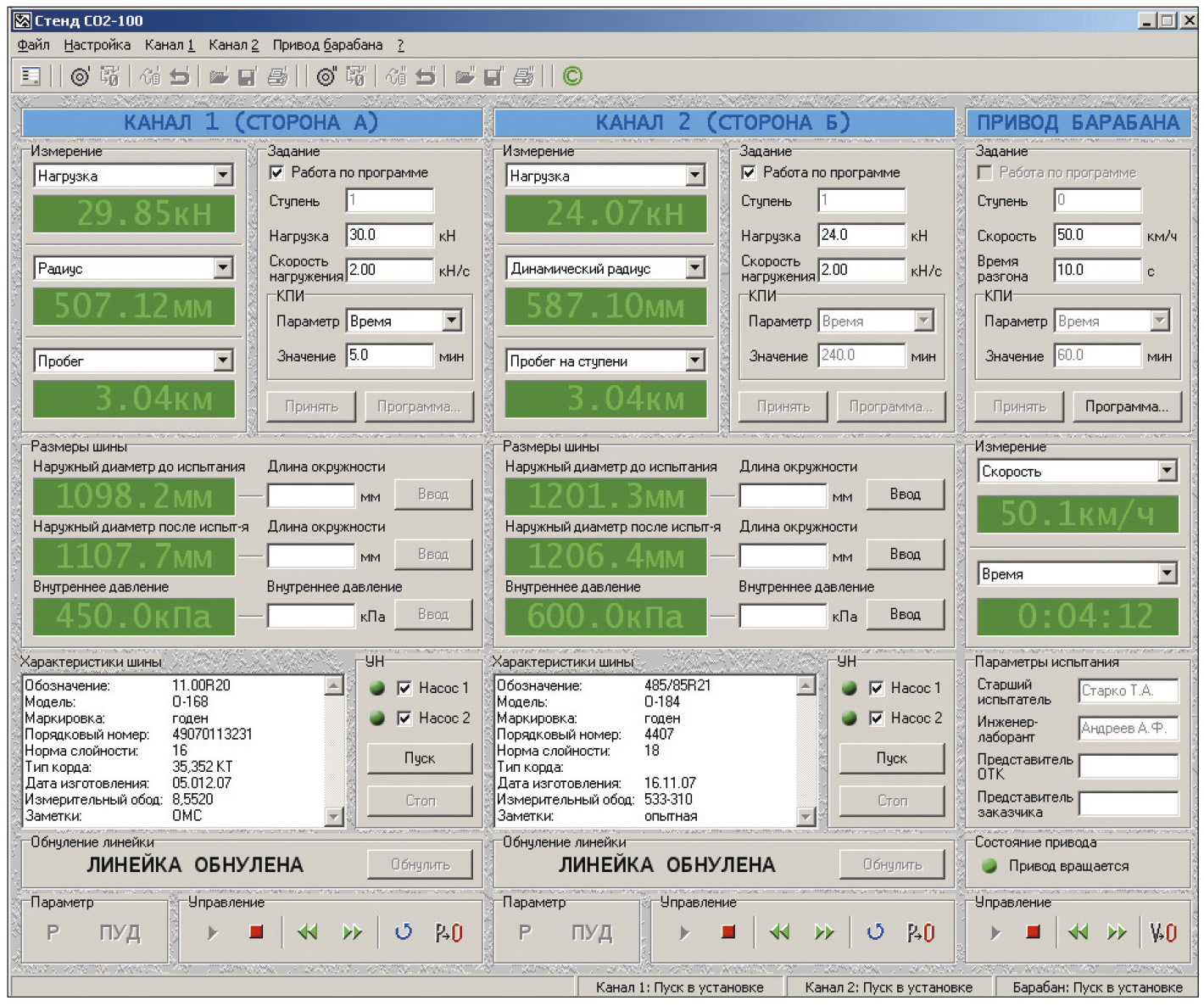

Главное окно системы управления и измерения в режиме задания параметров испытания шин и контроля воспроизводимых стендом параметров испытания приведено на рис. 6.

Программное обеспечение предусматривает для каждого из каналов 1 и 2 (каналов испытания каждой из двух параллельно испытываемых шин) три основных режима работы: «Установка», «Программа» и «Конец испытания», а для канала «Привод барабана» — два основных режима: «Установка» и «Программа».

В режиме «Установка» для каналов 1 и 2 осуществляется подготовка стен-да к проведению испытаний. В этом режиме возможно выполнение следующих операций: задание величины нагрузки, увеличение (уменьшение) скорости нагружения при выходе на очередную ступень программы, изменение нагружения на разгружение и наоборот, работа с панелью «Измерение», а также обнуление каналов измерения нагрузки и динамического радиуса, выбор параметра управления (нагрузка или перемещение), работа с панелью «Размеры шины» и др. Кроме того, режим «Установка» обеспечивает проведение калибровки системы. Для обоих каналов возможен переход из режима «Установка» в подрежим «Пуск в установке» и в режим работы «Программа». Переход из подрежима «Пуск в установке» допускается только в подрежим «Стоп в установке», а переход из режима «Программа» — только в режим «Конец испытания». При переходе в подрежим «Стоп в программе» выполняется разгружение испытываемой шины и отвод каретки от барабана. Режим «Конец испытания» используется для обработки результатов испытания, их сохранения и распечатки протокола испытаний.

Для канала «Привод барабана» в подрежиме «Пуск в установке» допускается выполнение следующих операций: задание скорости и времени разгона (торможения), увеличение (уменьшение) скорости и времени разгона (торможения), работа с панелью «Измерение», а также редактирование программы испытания. Переход из подрежима «Пуск в установке» возможен только в подрежим «Стоп в установке», а из подрежима «Пуск в программе» — только в подрежим «Стоп в программе».

Вместо заключения

Описанная в статье система управления и измерения совместно со стендом представляет собой достаточно сложный и дорогостоящий испытательный комплекс, вводу в эксплуатацию которого предшествовал большой объём подготовительных работ на месте его установки у заказчика (ОАО «ОМСКШИНА»).

Сложность организации испытаний системы в целом в условиях, существующих у разработчика из-за отсутствия требуемого фундамента и ограничений по подведённой мощности электроэнергии, явилась причиной проведения испытаний стенда по частям. Поэтому проверка функционирования нагружающих устройств стенда, первичная калибровка и метрологическая проверка каналов измерения нагрузки, динамического радиуса, перемещения плунжеров силовых гидроцилиндров стенда и систем управления ими проводились в ОАО «СКБИМ», а работоспособность системы управления электроприводом бегового барабана — у соисполнителя (ООО «ВЭМЗ СПЕКТР», г. Владимир). Динамическая балансировка бегового барабана была проведена заводом-изготовителем барабана.

После поставки заказчику полного комплекта оборудования, входящего в состав стенда, предстояло выполнить большой объём работ, связанных с подготовкой фундамента, размещением узлов стенда, монтажом силовых и сигнальных кабелей и согласованием аппаратных и программных средств системы в целом. Наиболее трудоёмкие работы, связанные с подготовкой и заливкой фундамента, а также монтаж силовых кабелей от источника электроэнергии до месторасположения стенда проводились силами заказчика. Значительная мощность, потребляемая электроприводом бегового барабана, привела к тому, что подключение его к источнику электроэнергии пришлось осуществлять непосредственно на электроподстанции, а требования техники безопасности при проведении динамических испытаний пневматических шин потребовали удаления пульта управления стендом (рабочего места испытателя) на расстояние более 30 метров, что сказалось на общих сроках выполнения подготовительных работ. В итоге комплекс подготовительных и пусконаладочных работ занял около шести месяцев. При этом сам стенд, насосные установки и шкаф с аппаратурой управления электроприводом бегового барабана были расположены на первом этаже испытательной лаборатории, а рабочее место испытателя было вынесено на второй этаж, что удалило его на безопасное расстояние от источника потенциальной опасности, которую представляют во время проведения испытаний как сам стенд, так и испытываемые на нём шины.

Проведённые приёмо-сдаточные испытания и калибровка системы в составе стенда подтвердили правильность принятых схемных, конструктивных и алгоритмических решений, обеспечивших функционирование стенда с заданными техническими и метрологическими характеристиками. В ноябре 2007 года стенд СО2-100 был принят заказчиком в промышленную эксплуатацию, и до настоящего времени серьёзных отказов в работе системы не наблюдалось. ●

Литература

-

Прокопенко Ю., Роженцев В., Мараховский В., Шаманин А. Автоматизированная система для определения статических характеристик пневматических шин // Современные технологии автоматизации. – 2008. – № 1. – С. 28-34.

-

Стенд для динамических испытаний пневматических шин: пат. 64369 Российская Федерация/ Прокопенко Ю.Д., Роженцев В.С., Мараховский В.И. и др. ; опубл. 2007, Бюл. № 18.

-

Прокопенко Ю.Д., Кастанов А.С., Роженцев В.С. Испытательные прессы нового поколения // ПРИБОРЫ + автоматизация. – 2006. – № 5. – С. 14-16.

-

Машина для механических испытаний материалов: пат. 48066 Российская Федерация/ Прокопенко Ю.Д., Кастанов А.С., Роженцев В.С. и др. ; опубл. 2005, Бюл. № 25.

-

Насосная установка: пат. 51224 Российская Федерация/ Прокопенко Ю.Д., Кастанов А.С., Роженцев В.С. и др. ; опубл. 2006, Бюл. № 03.

E-mail: prokopenko777@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!