Введение

Одной из важнейших физических величин в механике является сила. В соответствии со вторым законом Ньютона она определяется как произведение скалярной массы тела на её векторное ускорение. Воздействие сил на сооружения, машины и различные механизмы является основной причиной выхода их из строя и разрушения. Поэтому обеспечению единства измерения силы в стране придаётся большое значение, а процедура передачи единицы силы от эталонов образцовым и рабочим средствам измерения законодательно закреплена в государственных стандартах [1, 2].

В атомной энергетике проблема точного определения действительного значения силы связана с необходимостью постоянного контроля технического состояния защитной оболочки атомного реактора АЭС. Защитная оболочка атомного реактора (цилиндрическая и купольная её части) представляет собой многослойную железобетонную конструкцию, внутри которой в специальных каналах расположены высокопрочные армоканаты. Армоканаты находятся в преднапряжённом состоянии на расчётное усилие 1000 тс (9,81 МН) и обжимают оболочку с целью недопущения трещин в бетоне при аварийных ситуациях, связанных с нежелательными воздействиями со стороны внешней среды (землетрясениями, ураганами и пр.) и другими форс-мажорными обстоятельствами. Контроль за состоянием защитной оболочки атомного реактора осуществляют более ста преобразователей силы, установленных на каждом из армоканатов. Информация о силе натяжения армоканатов анализируется специальной силоизмерительной системой. Требования по точности измерения, предъявляемые к системе контроля силы натяжения армоканатов, достаточно жёсткие, поскольку при эксплуатации АЭС сила натяжения армоканатов может изменяться, возможен обрыв некоторых из них, что может привести к изменению напряжённо-деформационного состояния защитной оболочки реактора и последующему нарушению её герметичности. Поэтому оборудование, на котором проводится проверка метрологических характеристик преобразователей силы, должно отвечать требованиям, предъявляемым к образцовым силоизмерительным машинам 2-го разряда, и иметь погрешность воспроизведения силы не более ±0,25% от заданной величины.

При выборе оборудования для воспроизведения больших усилий с указанной точностью ключевым фактором становится рациональное соотношение цены и реализуемых на таком оборудовании технических возможностей (максимального воспроизводимого усилия, реализуемого уровня автоматизации, производительности испытаний и др.). Использование для такого оборудования способа непосредственного нагружения объекта испытаний эталонными массами, положенного в основу при создании образцовых силоизмерительных машин 2-го разряда типа ОСМ2 [3], оказывается неприемлемым в связи с большими габаритами, массой и соответствующей стоимостью таких машин (машина ОСМ2-200-10 с пределом воспроизводимой силы 2 МН имеет габаритные размеры 6290×2150×7150 мм и массу 37 500 кг). Поэтому при выборе способа воспроизведения усилия, требуемого для определения метрологических характеристик преобразователей силы, предпочтение было отдано сервогидравлическому способу возбуждения нагрузок [4]. Существенными аргументами в пользу сервогидравлического привода стали значительные преимущества по габаритно-весовым характеристикам, трудоёмкости изготовления и стоимости системы, а также возможность реализации высокой производительности за счёт автоматизации всего цикла испытаний.

В настоящей статье описываются устройство и технические возможности автоматизированной системы для метрологической аттестации преобразователей силы системы контроля защитной оболочки атомного реактора АЭС, построенной на базе сервогидравлического привода. Описываемая система реализована в эталонной силоизмерительной машине МЭС-2500 (рис. 1), которая используется для калибровки силоизмерительных каналов, входящих в состав преобразователей силы.

Рассматриваемая система была разработана в ОАО «СКБИМ» (г. Армавир).

Далее в статье для краткости она называется системой управления и измерения.

Краткое описание объекта испытаний

Преобразователи силы, контролирующие натяжение армоканатов, рассчитаны на измерение усилий величиной до 12 МН и состоят из шести силоизмерительных каналов, каждый из которых содержит датчик силы (далее по тексту ДС) с пределом измеряемой силы 2 МН и преобразователь выходного сигнала ДС в цифровой код. ДС построены на основе струнного преобразователя [5] и представляют собой резонаторный чувствительный элемент с размещёнными внутри натянутой струной из тонкой стальной проволоки и частотным возбудителем, роль которого выполняет электромагнитный преобразователь. Частотный возбудитель трансформирует энергию импульса запроса в энергию колебаний струны, он же используется для приёма затухающих свободных колебаний, генерируемых колеблющейся струной. Частота колебаний струны является функцией изменяемой длины струны; под воздействием силы струна подвергается растяжению, что и приводит к изменению частоты её собственных колебаний.

Электромагнитный преобразователь генерирует переменную эдс с частотой колебаний струны, которая преобразуется в цифровой код и по интерфейсу стандарта RS-485 передаётся силоизмерительной системе.

При выпуске из производства погрешность преобразователей силы в интервале рабочих температур от –40 до +60°C должна находиться в преде-лах ±3% (в диапазоне усилий от 0 до 2,4 МН) и ±1,5% (в диапазоне усилий от 2,4 до 12 МН), и в течение 10 лет эксплуатации значения этих погрешностей не должны превышать ±4% и ±2% соответственно.

Требования к системе и её технические характеристики

Главная задача, которая решалась при создании системы управления и измерения, заключалась в обеспечении максимальной автоматизации режимов калибровки силоизмерительных каналов преобразователей силы и контроля, полученных в процессе калибровки результатов при безусловном выполнении метрологических требований к системе. Для выполнения этой задачи система управления и измерения должна обеспечивать:

-

формирование линейного цикла на-гружения-разгружения испытываемого ДС с возможностью изменения скорости нагружения (разгружения) по программе и вручную;

-

программное задание при нагружении и разгружении ДС не менее десяти калибровочных точек, соответствующих различным значениям силы;

-

останов нагружения (разгружения) на каждой калибровочной точке на время не менее 60 с и выдачу внешнему устройству информации о достижении заданного значения силы, автоматическое продолжение нагружения (разгружения) по истечении заданного времени или получении команды от внешнего устройства;

-

визуальный контроль достигнутых значений силы в заданных точках, текущего значения скорости нагружения и температуры датчика силы силоизмерительной машины;

-

сохранение в виде файла созданных программ калибровки с целью их дальнейшего использования;

-

автоматизированную поверку силоизмерительной машины образцовым динамометром 1-го разряда, программную линеаризацию градуировочной характеристики датчика силы силоизмерительной машины, формирование протокола поверки и его распечатку;

-

дистанционное управление насосной установкой.

Реализованная система управления и измерения обеспечивает выполнение перечисленных требований и имеет следующие основные технические характеристики:

-

максимальная воспроизводимая и измеряемая сила сжатия составляет 2,5 МН;

-

погрешность воспроизведения и измерения заданной силы не превышает ±0,25% от заданной величины;

-

диапазон скоростей изменения силы составляет от 0,01 до 10 кН/с.

Калибровка ДС силоизмерительных каналов проводится в точках, соответствующих значениям силы 0; 0,5; 1,0; 1,5; 2,0; 1,5; 1,0; 0,5; 0 МН (основные калибровочные точки), а проверка результатов проведённой калибровки — в промежуточных точках, соответствующих значениям силы 0; 0,2; 0,4…1,6; 1,8; 2,0; 1,8; 1,6…0,4; 0,2; 0 МН.

Методика метрологической аттестации преобразователей силы (разработчик ОАО «НИИ «Контрольприбор», г. Пенза) базируется на данных, полученных в результате калибровки их силоизмерительных каналов с помощью рассматриваемой в настоящей статье системы.

Структура системы и назначение её элементов

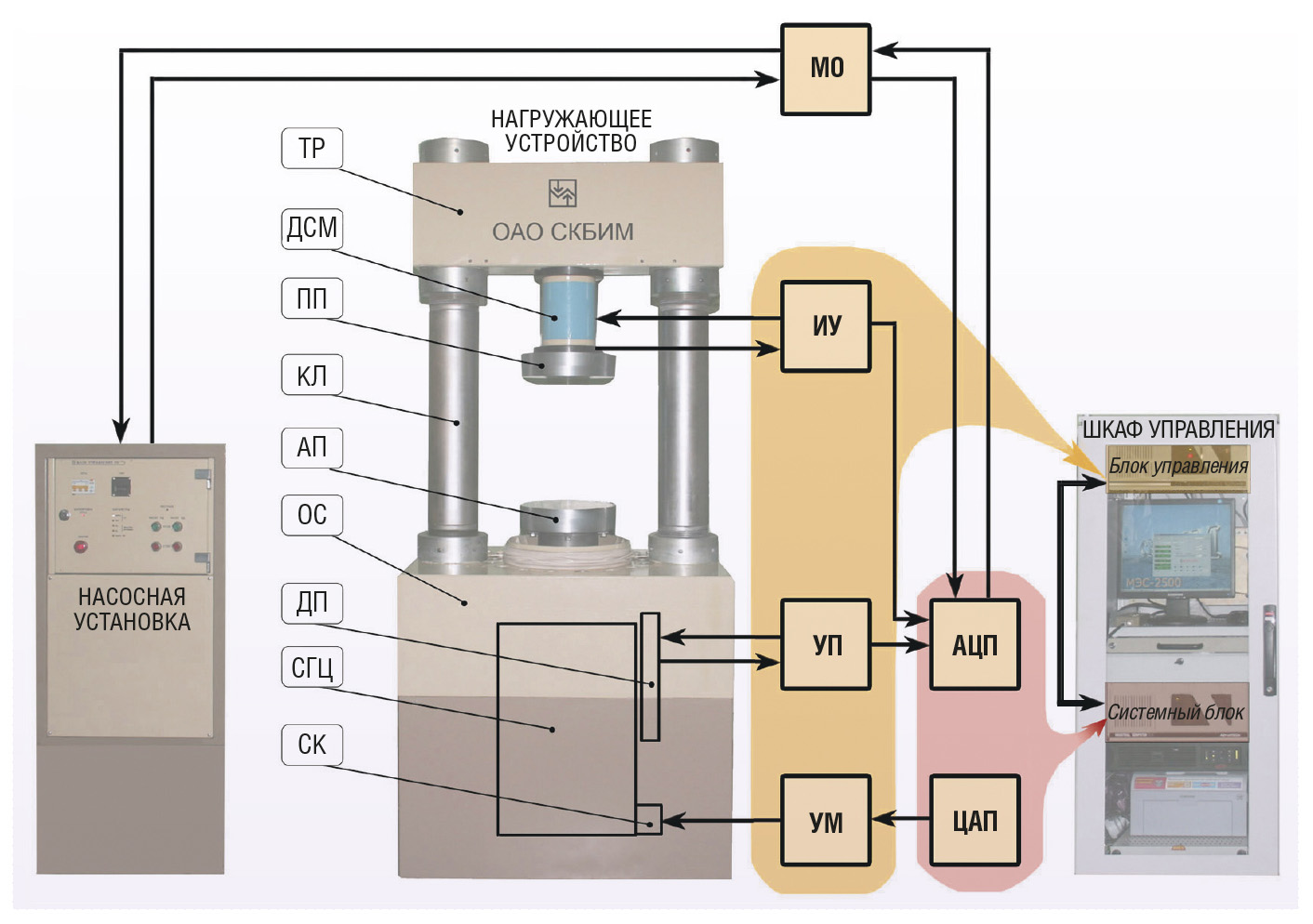

Структурная схема системы управления и измерения, на которой показаны состав аппаратуры системы, а также исполнительные устройства и функционально важные элементы конструкции, приведена на рис. 2.

Условные обозначения: ТР – траверса; ДСМ – датчик силы машины; ПП – пассивная плита; КЛ – колонна; АП – активная плита; ОС – основание; ДП – датчик перемещения; СГЦ – силовой гидроцилиндр; СК – сервоклапан; МО – модуль опторазвязок; ИУ – измерительный усилитель; УП – усилитель-преобразователь; УМ – усилитель мощности; АЦП – аналого-цифровой преобразователь; ЦАП – цифро-аналоговый преобразователь.

Коротко охарактеризуем основные части системы и их отличительные особенности.

Нагружающее устройство представляет собой жёсткую силовую раму, образованную основанием ОС и верхней траверсой ТР, которые соединены между собой двумя гладкими колоннами КЛ. В основании смонтирован силовой гидроцилиндр СГЦ, на плунжере которого закреплена активная опорная плита АП, а на траверсе ТР соосно с плунжером гидроцилиндра СГЦ установлен датчик силы ДСМ с закреплённой на нём пассивной опорной плитой ПП. Пространство между опорными плитами АП и ПП образует рабочую зону для испытываемых ДС.

Насосная установка производительностью 9 литров в минуту создаёт два потока рабочей жидкости: высокого давления (ВД) величиной 21 МПа и низкого давления (НД) величиной 6 МПа. Сглаживание пульсаций рабочей жидкости в магистрали НД обеспечивает пневмогидравлический аккумулятор ёмкостью 1 дм3. Охлаждение рабочей жидкости осуществляется водяным маслоохладителем (аккумулятор и маслоохладитель на рис. 2 не показаны).

Сервоклапан (СК) золотникового типа с управляющим каскадом «сопло-заслонка» и расходом 10 литров в минуту обеспечивает перемещение плунжера гидроцилиндра СГЦ по закону входного управляющего сигнала.

Гидроцилиндр (СГЦ) имеет одноштоковый дифференциальный плунжер, который в отличие от классических гидроцилиндров, используемых в испытательных прессах [6], имеет две рабочие полости: поршневую полость, давление в которой регулируется сервоклапаном СК путём подключения её либо к магистрали ВД, либо к магистрали слива, создавая тем самым требуемое давление для воспроизведения заданной силы сжатия; и штоковую полость, предназначенную для перемещения и позиционирования опорной плиты АП, в которую рабочая жидкость поступает из магистрали НД с давлением в 3,5 раза ниже, чем в магистрали ВД. Рабочая площадь штоковой полости конструктивно выполнена в 10 раз меньше площади поршневой полости, поэтому при давлении в поршневой полости, равном 1/35 давления в магистрали ВД, плунжер гидроцилиндра СГЦ находится в равновесном состоянии, а опорная плита АП неподвижна. При увеличении (уменьшении) давления плита АП перемещается вверх (вниз). При давлении в поршневой полости, равном давлению в магистрали ВД, усилие на испытываемый ДС достигает максимального значения.

Датчик силы (ДСМ) с чувствительным элементом в форме полого цилиндра с наклеенными на внешнюю поверхность чувствительного элемента и соединёнными в мост Уинстона тензорезисторами запитан напряжением постоянного тока. Для контроля температуры датчика ДСМ на его чувствительном элементе закреплён датчик температуры.

Датчик перемещения (ДП) представляет собой трансформаторный преобразователь линейных перемещений с подвижным сердечником, запитанный напряжением переменного тока частотой 10 кГц.

Модуль опторазвязок (МО) служит для гальванической изоляции линий ввода/вывода АЦП и ЦАП и силовой автоматики насосной установки.

Цифровой программный регулятор (на рис. 2 не показан) осуществляет сравнение сигнала задания, сформированного компьютером, с сигналом обратной связи (силы или перемещения) в цифровом виде и вырабатывает цифровой управляющий сигнал.

Опишем работу системы управления и измерения по структурной схеме рис. 2. Цифровой управляющий сигнал сравнивается с усиленным и промасштабированным усилителем ИУ (или усилителем-преобразователем УП) сигналом датчика ДСМ (или ДП) после его преобразования АЦП. Разностный цифровой сигнал преобразуется ЦАП в аналоговый вид и после усиления по мощности усилителем УМ поступает на сервоклапан СК, который в соответствии с величиной этого сигнала изменяет рабочее давление в поршневой полости гидроцилиндра СГЦ, тем самым управляя перемещением опорной плиты АП, с помощью которой осуществляется нагружение испытываемого ДС.

Основным режимом работы системы управления является автоматический режим (режим «Автомат»). Программа испытаний в этом режиме представляет собой совокупность последовательно прикладываемых к испытываемому ДС усилий (при этом система управления работает с обратной связью по силе), соответствующих выбранным калибровочным точкам. Для уменьшения погрешности от перерегулирования при останове нагружения на ступенях силы, соответствующих калибровочным точкам, скорость нагружения при подходе к ним автоматически понижается в заданное оператором количество раз. После останова нагружения на время, необходимое для обработки информации с испытываемого ДС внешним устройством, процесс нагружения автоматически возобновляется в соответствии с программой испытаний.

Установочный режим работы (режим «Ручной») обеспечивает перемещение опорной плиты АП в требуемое положение (при этом система управления работает с обратной связью только по перемещению). Управление перемещением опорной плиты АП осуществляется с переносного пульта дистанционного управления (рис. 3).

Переключение обратных связей при смене режима работы системы происходит автоматически в соответствии с заданной оператором программой испытаний: обратная связь по силе включается при нагружении испытываемого ДС до величины, находящейся в диапазоне сил от 20 до 80 кН, а переключение системы управления на работу с обратной связью по перемещению — при разгружении ДС до величины, лежащей в диапазоне сил от 70 до 10 кН. Конкретные величины уставок (усилий переключения обратных связей) задаются оператором в зависимости от условий испытаний. При этом задание одного и того же значения силы при нагружении и разгружении ДС не допускается с целью исключения возможного при равных уставках стохастического влияния шумов управляющего сигнала на подключение того или иного вида обратной связи.

Информация о величине силы, скорости нагружения и температуре датчика ДСМ выводится на экран монитора.

Аппаратные средства

Описываемая система управления и измерения построена на базе одноплатного промышленного компьютера РСА-6184 производства фирмы Advantech, размещённого в корпусе IPC-610 этой же фирмы. В корпусе компьютера также размещён модуль PCI-1716 (Advantech), имеющий 16-ка-нальный АЦП и два ЦАП, используемых для преобразования выходных сигналов каналов измерения силы и перемещения плунжера силового гидроцилиндра и для формирования разностного сигнала управления силовым гидроцилиндром. Аналоговая часть системы управления и измерения образована датчиками силы и перемещения и их масштабирующими усилителями. Усилители объединены пассивной кросс-платой, на которой дополнительно расположены источники питания ±15 В производства фирмы Interpoint.

Кросс-плата размещена в корпусе IPC-610, аналогичном корпусу используемого промышленного компьютера.

Аппаратные средства системы управления и измерения расположены в шкафу PROLINE (1400×600×600 мм) производства фирмы Schroff (рис. 4).

Блок оптронных развязок на базе платы МРВ-16 производства фирмы Octagon Systems с модулями ввода-вывода Opto-22, служащими для гальванической изоляции силовой автоматики силоизмерительной машины и цифровых портов ввода-вывода компьютера, установлен на задней панели шкафа управления.

Программное обеспечение

Программное обеспечение системы разработано в среде Borland C++ Builder и работает под управлением ОС Windows XP. При его реализации были использованы программные модули, созданные при разработке других испытательных систем [7, 8].

Взаимодействие управляющей программы с аппаратной частью системы осуществляется с использованием драйверов в виде пакета библиотек динамической компоновки DLL фирмы Advantech.

Двухпоточная программа управления обеспечивает связь с аппаратурой системы и реализует интерфейс пользователя.

Поток управления аппаратурой производит считывание информации с каналов измерения силы и перемещения, предварительную обработку и накопление измерительной информации, формирование сигналов управления, а также обеспечивает работу с пультом дистанционного управления.

Работу, связанную с интерфейсом пользователя, выполняет основное приложение:

-

формирует и отображает основные панели системы;

-

формирует программы калибровки силоизмерительных каналов;

-

обеспечивает взаимодействие с внешним устройством;

-

осуществляет управление насосной установкой;

-

обеспечивает печать протокола калибровки ДС.

Жёсткие требования, предъявляемые к системе в части точности воспроизведения и измерения заданной силы, и сложность их реализации аппаратным путём стали причиной дополнительных работ, выполненных на уровне программного обеспечения.

-

Для подавления помех на входе цифрового программного регулятора, влияющих на точность воспроизведения заданной силы, был реализован цифровой фильтр НЧ, осуществляющий фильтрацию сигнала обратной связи. Фильтр использует алгоритм усреднения с конечной памятью [9]:

S(k) = S(k–1) + [x(k) – x(k–n)]/n , где

S(k) и S(k–1) — отфильтрованные значения сигнала обратной связи в текущий и предыдущий моменты времени соответственно;

x(k) и x(k–n) — значения параметра обратной связи, считанные с АЦП в текущий момент времени и в момент времени за n отсчётов соответственно;

n — число усреднений. -

Для повышения метрологических характеристик системы (точности воспроизведения и измерения силы) разработана программа, осуществляющая кусочно-линейную аппроксимацию градуировочной характеристики датчика ДСМ. Действия этой программы заключаются в следующем: значения силы, измеренные в основных калибровочных точках, запоминаются в таблице линеаризации датчика ДСМ, которая хранится в реестре ОС Windows XP, а значения силы, измеренные в промежуточных точках, корректируются по значениям силы, хранящимся в реестре ОС Windows XP.

Программное обеспечение системы управления и измерения предусматривает три режима работы: «Ручной», «Автомат» и «Поверка».

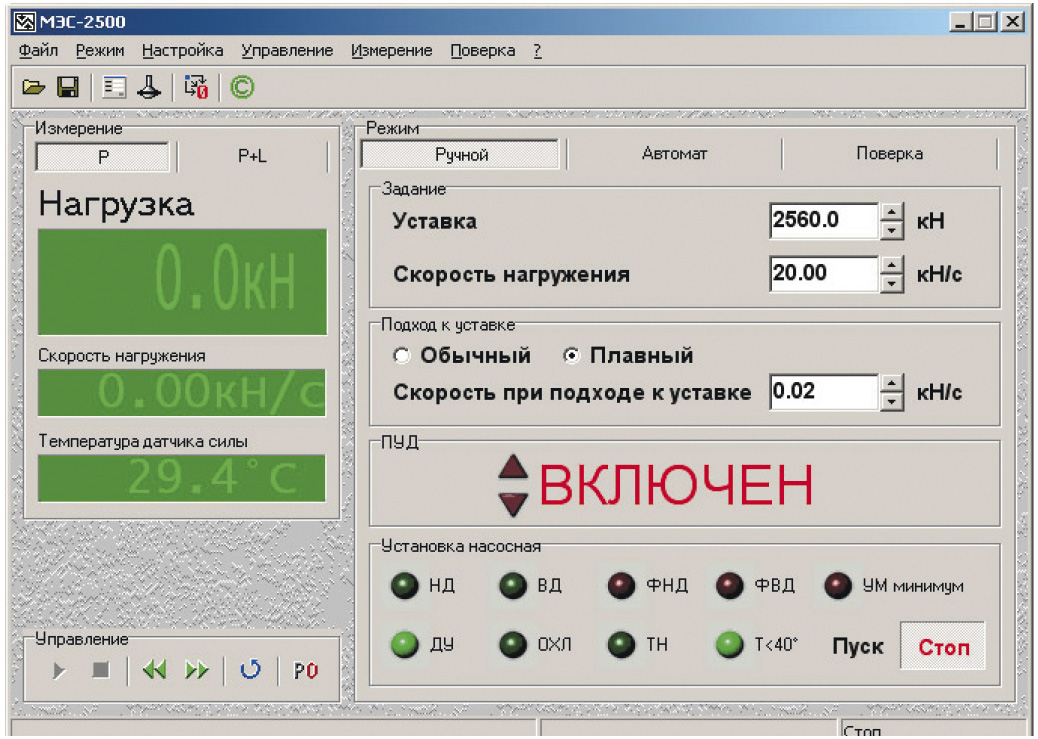

Режим «Ручной» (главное окно в этом режиме показано на рис. 5) обеспечивает общение с насосной установкой, нагружение и разгружение объекта испытаний оператором и имеет два подрежима: «Пуск» и «Стоп». В обоих подрежимах возможно выполнение следующих операций: увеличение (уменьшение) скорости нагружения, изменение нагружения на разгружение, разгружение с максимально возможной скоростью, работа с панелью «Измерение», редактирование программы испытаний. В подрежиме «Стоп» оператору предоставляются дополнительные возможности: он может перемещать опорную плиту АП в требуемое положение, проводить загрузку ранее созданных файлов с программами испытаний, обнулять канал измерения силы, задавать ступени нагружения (калибровочные точки) и скорость нагружения (разгружения). Из подрежима «Стоп» возможен переход только в подрежим «Пуск».

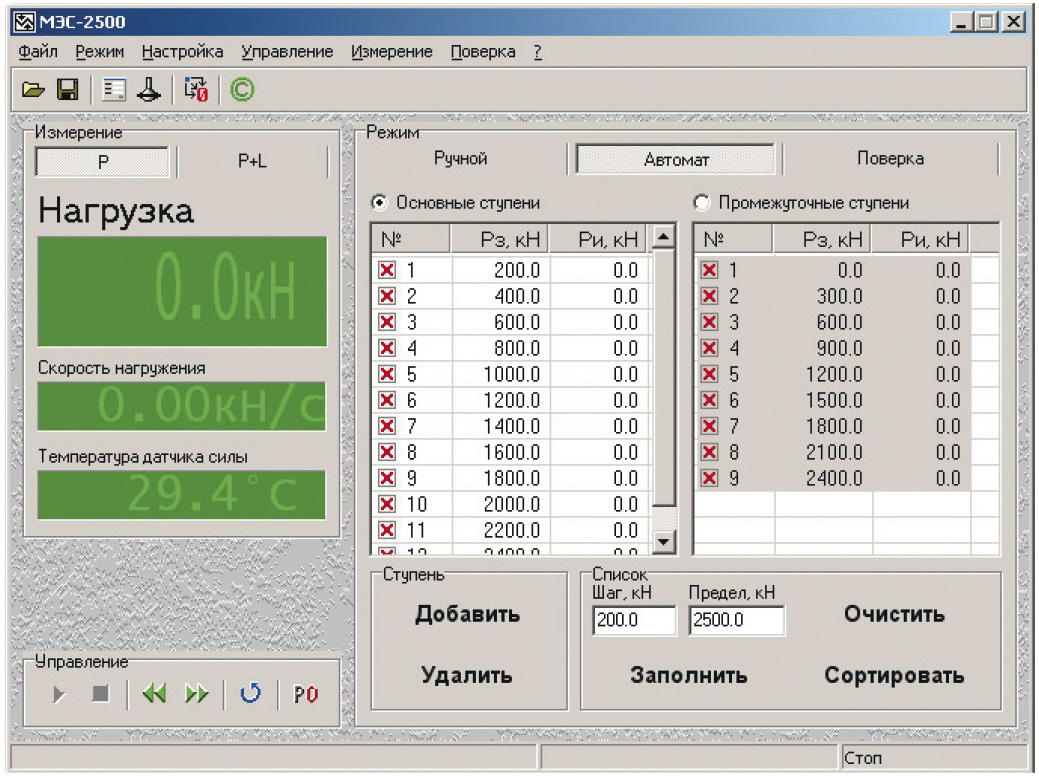

В режиме «Автомат» (главное окно показано на рис. 6) реализуется автоматическое нагружение объекта испытаний по заданным ступеням нагружения (разгружения), соответствующим основным или промежуточным калибровочным точкам. В обоих подрежимах («Пуск» и «Стоп») этого режима так же, как в режиме «Ручной», возможна работа с панелью «Измерение». В подрежиме «Стоп» дополнительно возможно выполнение следующих операций: сохранение файлов с программами испытаний и составление (или редактирование) списков основных и промежуточных калибровочных точек. Из подрежима «Стоп» возможен переход в подрежим «Пуск», а также можно перейти в режим «Ручной» для выполнения операций, разрешённых в этом режиме.

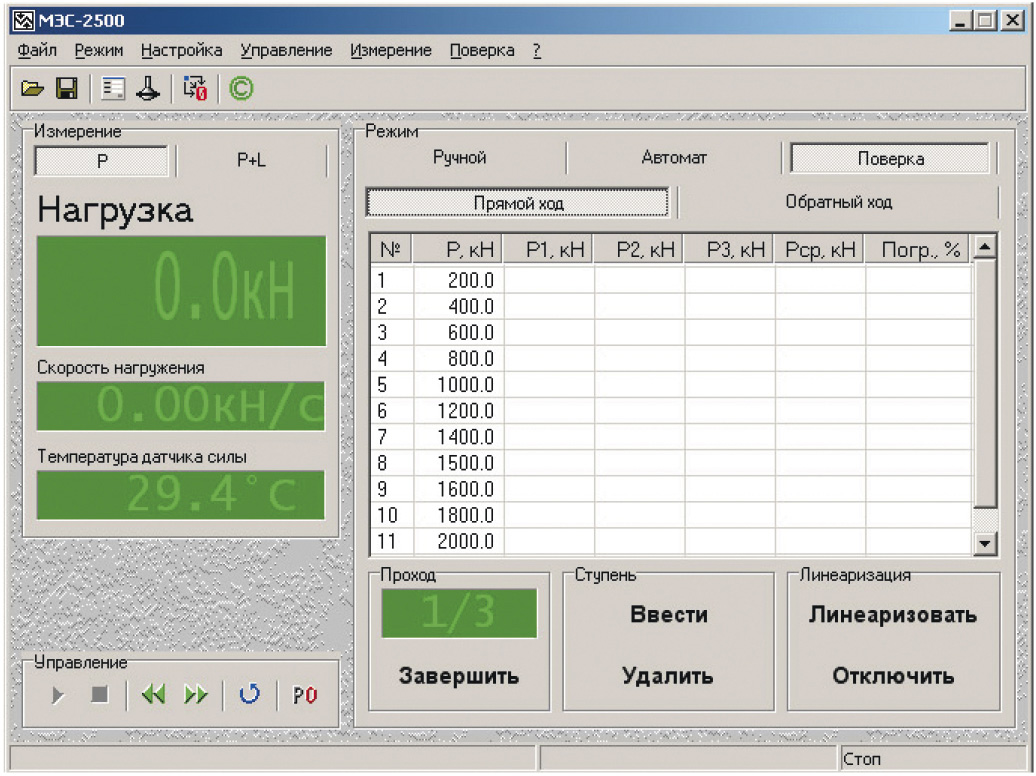

Режим «Поверка» (главное окно показано на рис. 7) обеспечивает проведение поверки канала измерения силы, формирование протокола поверки и проведение линеаризации градуировочной характеристики датчика ДСМ. В этом режиме работы независимо от подрежимов «Пуск» или «Стоп» возможно выполнение следующих операций: увеличение (уменьшение) скорости нагружения (разгружения), изменение нагружения на разгружение, отключение функции линеаризации градуировочной характеристики датчика ДСМ.

Заключение

Описанная система управления и измерения реализована на эталонной силоизмерительной машине МЭС-2500 в ОАО «НИИ «Контрольприбор» и функционирует в составе машины с декабря 2008 года после успешно проведённых Государственных приёмочных испытаний машины с целью включения её в Государственный реестр средств измерений РФ.

Внедрение системы на машине МЭС-2500 позволило:

-

повысить производительность испытаний преобразователей силы, контролирующих усилие натяжения армоканатов, за счёт автоматизации всего цикла испытаний калибруемых силоизмерительных каналов, входящих в состав преобразователей силы;

-

повысить точность воспроизведения задаваемых значений силы за счёт использования цифрового контура регулирования и сервогидравлического следящего электропривода;

-

увеличить достоверность определения воспроизводимых силоизмерительной машиной усилий за счёт программной линеаризации градуировочной характеристики её датчика силы;

-

повысить отказоустойчивость системы за счёт использования высоконадёжных изделий фирм Advantech и Octagon Systems и минимального количества применённых оригинальных аппаратных средств. ●

Литература

-

ГОСТ 8.065-85 ГСИ. Государственный первичный эталон и государственная поверочная схема для средств измерения силы.

-

ГОСТ 9500-84. Динамометры образцовые переносные. Общие технические требования.

-

Образцовые силоизмерительные машины ОСМ2-50, ОСМ2-100-5 и ОСМ2-200-10 // Сводный каталог «Испытательные машины и стенды». — М. : ОНТИприбор, 1967. — С. 13–15.

-

Виктор Роженцев, Анатолий Новиков, Александр Шаманин и др. Автоматизированная система для определения механических свойств материалов // Современные технологии автоматизации. — 2007. — № 2. — С. 72–78.

-

Бауман Э. Измерение сил электрическими методами. — М. : Мир, 1978. — С. 227–234.

-

Прокопенко Ю.Д., Кастанов А.С., Роженцев В.С. Прессы для массовых испытаний материалов // Заводская лаборатория. Диагностика материалов. — 2006. — Т. 72, № 12. — С. 53–55.

-

Виктор Роженцев, Анатолий Новиков, Владимир Мараховский и др. Автоматизированная система управления стендом для натурных испытаний элементов железнодорожного транспорта // Современные технологии автоматизации. — 2006. — № 4. — С. 34–39.

-

Виктор Роженцев, Юрий Прокопенко, Анатолий Новиков и др. Автоматизированная система управления стендом для динамических испытаний пневматических шин // Современные технологии автоматизации. — 2009. — № 1. — С. 36–43.

-

Изерман Р. Цифровые системы управления. — М. : Мир, 1984. — С. 465–469.

E-mail: skbim@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!