Введение

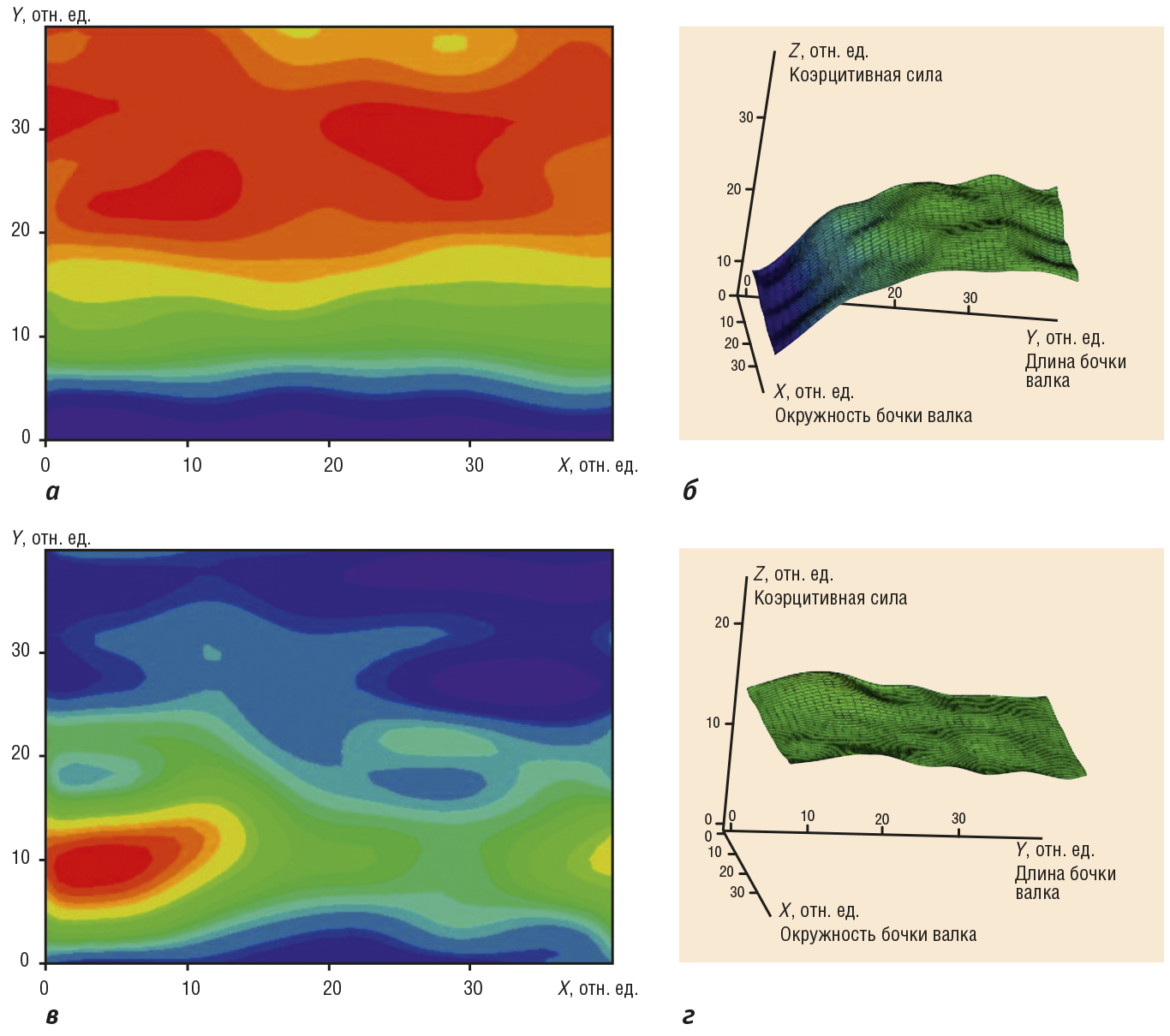

Расход валков в металлургической отрасли является одной из существенных статей затрат прокатного производства. Доля валков и привалковой арматуры может достигать тридцати процентов в приросте себестоимости продукции на прокатном переделе и, соответственно, является значительным резервом экономии. Вместе с тем существующие методы диагностики технического состояния валков нельзя назвать достаточно информативными. В основном с этой целью применяются ультразвуковой и вихретоковый методы контроля, возможности которых позволяют обнаружить дефекты типа трещин или раковин. Во многих случаях появление такого дефекта сигнализирует о невозможности дальнейшего использования валка или о необходимости применения кардинальных мер для восстановления его работоспособности. Известно, что коэрцитиметрия (измерение коэрцитивной силы материала валка) позволяет регистрировать неоднородности рабочего слоя, как являющиеся следствием технологических проблем при изготовлении, так и возникающие вследствие накопления напряжений и термического повреждения. Пример результатов коэрцитиметрической диагностики валков приведён на рис. 1.

Таким образом, коэрцитиметрия позволяет выявить при входном контроле ряд технологических дефектов изделия. Кроме того, наблюдая за накоплением неоднородностей рабочего слоя в процессе эксплуатации, можно предсказывать появление дефектов, а также парировать их возникновение на ранних стадиях минимальными средствами. В комплексе с методами, позволяющими обнаружить дефекты, оценка технического состояния валка становится значительно более достоверной, и появляется возможность управления этим техническим состоянием.

Широкому внедрению коэрцитиметрии препятствует отсутствие на рынке удобных и надёжных приборов. В настоящее время дефицитны даже переносные неавтоматизированные коэрцитиметры, а автоматизированных специализированных систем просто не существует. При этом переносные приборы малопригодны для интегрирования в типовую схему подготовки валков. В самом деле для полной диагностики необходимо обеспечить доступ к бочке валка со всех сторон, следовательно, измерения необходимо проводить на вальцешлифовальном станке (или специализированном стенде). Время же измерений, например, для валка стана 2000 горячей прокатки ОАО «ММК» (Магнитогорский металлургический комбинат) составляет не менее 40 минут. С учётом того, что полная обработка результатов диагностики требует высокой квалификации и значительного времени, говорить о применении коэрцитиметрии на базе неавтоматизированных приборов непосредственно в технологии подготовки валков не приходится.

Целью проекта, реализуемого ИТЦ «Аусферр» в содружестве с Институтом физики металлов (ИФМ) УРО РАН, является разработка и подготовка к серийному производству высокоавтоматизированного специализированного коэрцитиметра – роботизированного комплекса магнитной диагностики прокатных валков. В рамках проекта требовалось разработать концепцию прибора, создать пакет необходимых технических решений и провести их испытания, выпустить техническую документацию, разработать технологию и логистику серийного производства, подготовить кадры и производственную базу. Освещение всего объёма этих вопросов выходит за рамки одной статьи, поэтому предметами данной публикации являются только концепция прибора и технические решения, положенные в основу его конструкции.

Требования к прибору

Сформулируем требования к прибору, пригодному для работы в вальцешлифовальном отделении крупного прокатного стана (например, стана 2000).

Вес рабочего валка такого стана более 10 тонн, поэтому система коэрцитиметрической диагностики смотрится наиболее органично в качестве приставки к вальцешлифовальному станку. Конструкции и приводы станка жёстко фиксируют положение валка и позволяют его поворачивать во время диагностики. Производительность вальцешлифовального оборудования, установленного в цехе, как правило, коррелирует с потребностью в валках, поэтому затраты времени на диагностику не должны существенно снижать производительность станков. Судя по всему, следует считать приемлемым время диагностики валка порядка 5 минут.

Датчик коэрцитиметра представляет собой катушку индуктивности, магнитный поток которой замыкается через тело валка. Размеры, по которым производится усреднение характеристик материала и глубина промагничивания, определяются размером магнитопровода, поэтому датчики не могут быть слишком маленькими. Размеры датчика определяют размеры зоны измерения. Исходя из размеров датчиков и зон измерения оптимальным для валка с длиной бочки 2000 мм и диаметром 800 мм следует считать количество измерений на образующей валка, равное 10–15, и соответственно такое же количество диагностируемых образующих на оборот валка.

Непосредственно при проведении измерений магнитопровод коэрцитиметра должен быть плотно прижат к диагностируемой поверхности. Это требование исключает возможность сканирования движущейся относительно датчика поверхности и приводит к необходимости применения многоканальных систем для уменьшения времени диагностики. Наилучшей, очевидно, является система с равномерным расположением датчиков на линейке, имеющей длину образующей бочки валка. Тогда цикл измерений начинается прижатием датчиков к валку, затем проводится измерение, линейка отодвигается, и валок проворачивается, подставляя линейке датчиков новую образующую. Цикл повторяется, пока валок не повернётся на полный оборот. Линейка датчиков должна позиционироваться относительно валка специализированным манипулятором. Кроме того, для точной привязки результатов измерения к поверхности необходимо измерять угол поворота валка и, если вальцешлифовальный станок позволяет, управлять поворотом.

Таким образом, интегрированный в технологическую цепочку подготовки валков коэрцитиметр должен работать совместно с вальцешлифовальным станком и иметь развитые средства автоматизации. Он должен иметь 10–15 измерительных каналов, расположенных на единой измерительной линейке. Позиционирование линейки относительно валка должно осуществляться манипулятором, прибор должен включать в себя средства управления поворотом валка и отсчёта угла его поворота. Обработка данных измерений и представление их оператору станка должны выполняться в реальном времени. Управление комплексом осуществляется оператором, как правило, не имеющим инженерной квалификации, поэтому должно быть максимально простым и интуитивно понятным.

Результаты испытаний

В процессе разработки коэрцитиметра была создана и испытана опытная версия устройства. По результатам испытаний был принят целый ряд технических решений.

-

Для обеспечения независимости прибора от конструктивных особенностей станка коэрцитиметр выполняется в виде отдельной установки и размещается с задней стороны станка. Конструкция прибора должна предусматривать возможность его работы совместно со всеми типами станков. Допустима настройка движения манипулятора, перемещающего измерительные датчики, на каждый тип станка при монтаже прибора.

-

Для коэрцитиметра необходима высокая жёсткость манипулятора на кручение – именно она определяет точность позиционирования крайних датчиков линейки. В этой связи было принято решение звенья манипулятора изготавливать в виде жёстких объёмных конструкций пирамидальной формы.

-

В сложенном положении комплекс должен иметь минимальную высоту. Если верхняя точка прибора выше, чем нижняя точка валка на станке, резко возрастает риск повреждения прибора при крановых операциях.

-

Движение манипулятора должно происходить с переменной скоростью. При постоянной скорости трудно найти компромисс между его быстродействием и точностью позиционирования.

-

В опытной версии прибора был применён мощный IBM PC совместимый контроллер CPU686E фирмы FASTWEL, работающий под управлением DOS-совместимой операционной системы. Вычислительной мощности контроллера хватало для выполнения всех функций системы, однако разработка и наладка многофункционального программного обеспечения в рамках однозадачной операционной системы оказалась крайне сложной. В этой связи было принято решение распределить функции системы управления комплексом между несколькими вычислительными устройствами.

С учётом результатов испытаний были выполнены проектирование и изготовление промышленной модели коэрцитиметра. Далее приведены основные черты и особенности этой модели.

Манипулятор

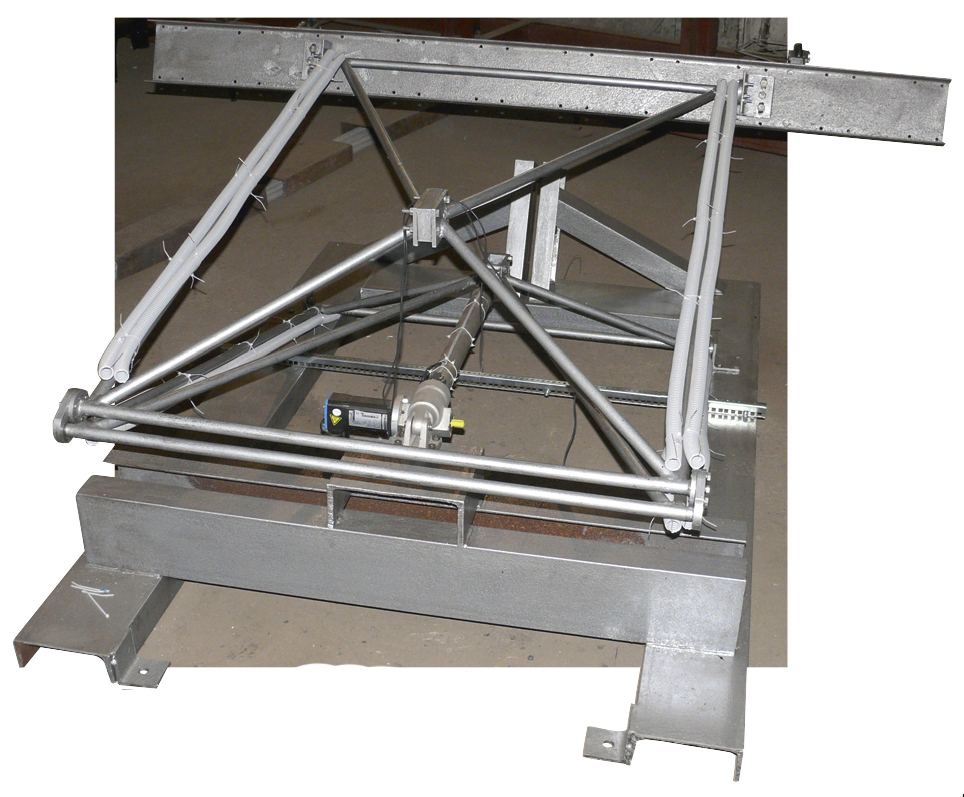

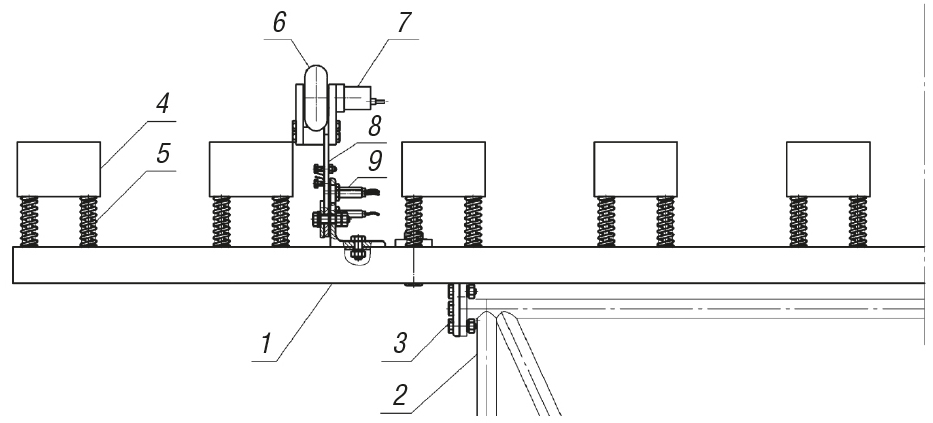

Для транспортирования датчиков коэрцитиметра к диагностируемому валку и позиционирования их на его образующей был разработан специализированный манипулятор (рис. 2). Его геометрия и кинематика позволяют обслуживать всю номенклатуру моделей станков вальцешлифовального отделения листопрокатного цеха № 10 (ВШО ЛПЦ-10) ОАО «ММК».

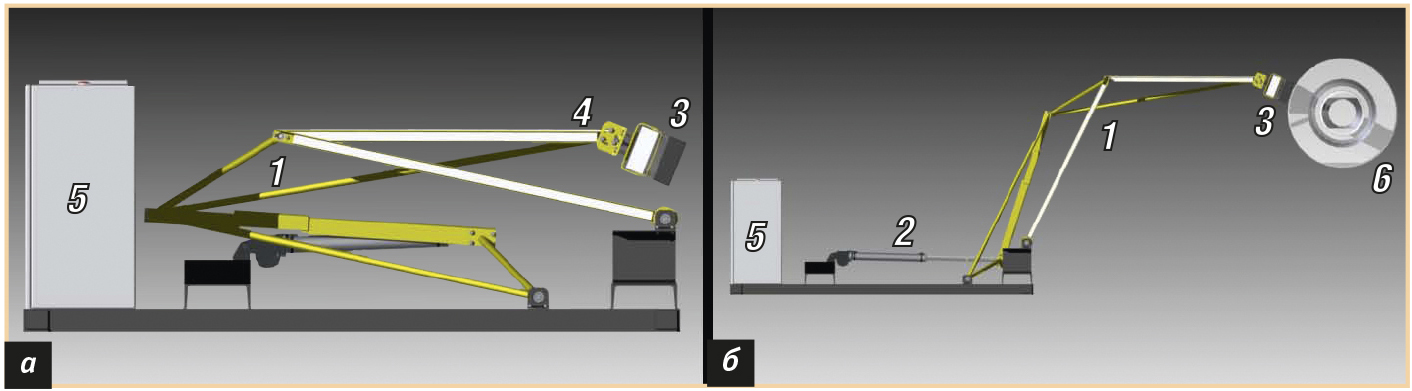

Несущая конструкция манипулятора (рис. 3) представляет собой шарнирный четырёхзвенник, приводящийся в движение одним линейным приводом.

Условные обозначения: 1 – манипулятор; 2 – линейный сервомеханизм; 3 – линейка датчиков; 4 – юстировочное устройство; 5 – шкаф управления; 6 – прокатный валок.

Такая схема позволяет упростить систему управления приводом и обеспечить компактность укладки манипулятора в исходном положении при большом диапазоне его вылета и высоты подъёма, обеспечивающем совместимость с широкой номенклатурой вальцешлифовальных станков. Высота манипулятора в исходном положении не превышает 600 мм, что выводит его из зоны транспортирования валков крановым оборудованием цеха. Звенья манипулятора выполнены в виде ферменных конструкций, обладающих высокой жёсткостью на изгиб и кручение по всем направлениям, что позволяет обеспечить высокую точность позиционирования датчиков коэрцитиметра и снизить амплитуды собственных колебаний.

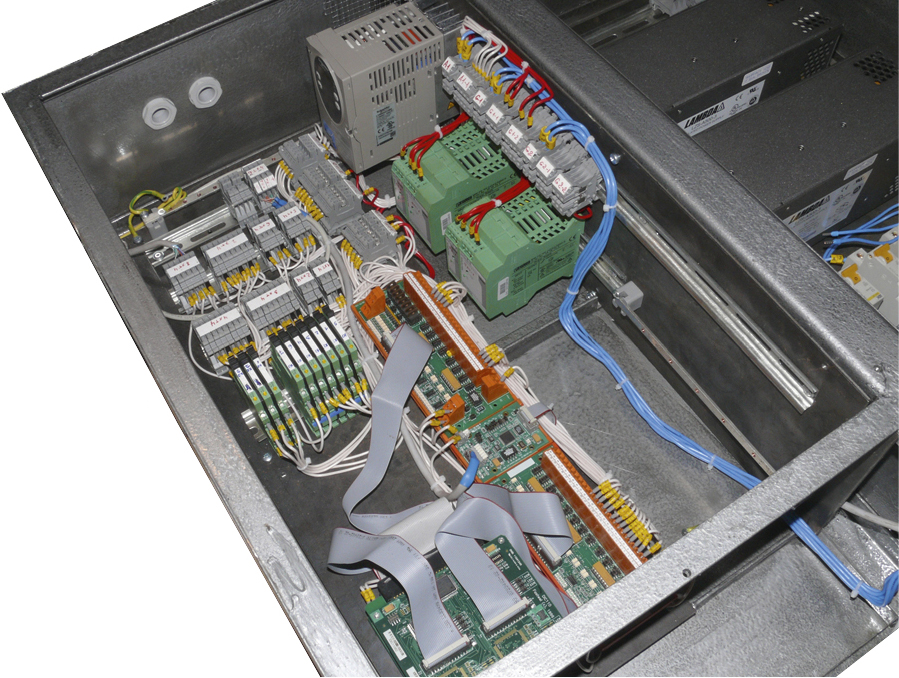

Движение манипулятора обеспечивает линейный сервомеханизм, приводимый в действие сервоприводом. Применяется двухскоростной режим работы привода с быстрым подводом (отводом) к рабочей зоне и медленной доводкой до контакта измерителей с поверхностью валка, что позволяет сократить время приведения устройства в рабочее положение и в то же время избежать ударных нагрузок на измерители. Системы электропитания и автоматики установки сосредоточены в шкафу управления (рис. 4).

К концу стрелы манипулятора юстировочными устройствами прикреплена измерительная линейка (рис. 5).

Условные обозначения:

Линейка

1 – силовой швеллер, 2 – элементы конструкции манипулятора, 3 – юстировочное устройство, 4 – датчик, 5 – система плавающего подвеса;

Модуль измерения положения валка

6 – ролик, 7 – энкодер, 8 – подпружиненный поворотный рычаг, 9 – датчики положения рычага.

Линейка представляет собой индивидуальный сборочный модуль, присоединяемый к устройству болтовыми и быстроразъёмными электрическими соединениями. На швеллере, обеспечивающем жёсткость конструкции, размещены датчики измерительных каналов прибора, два контроллера управления измерениями, два модуля измерения положения валка. Плавающая подвеска датчиков обеспечивает надёжное прижатие магнитопроводов к поверхности валка.

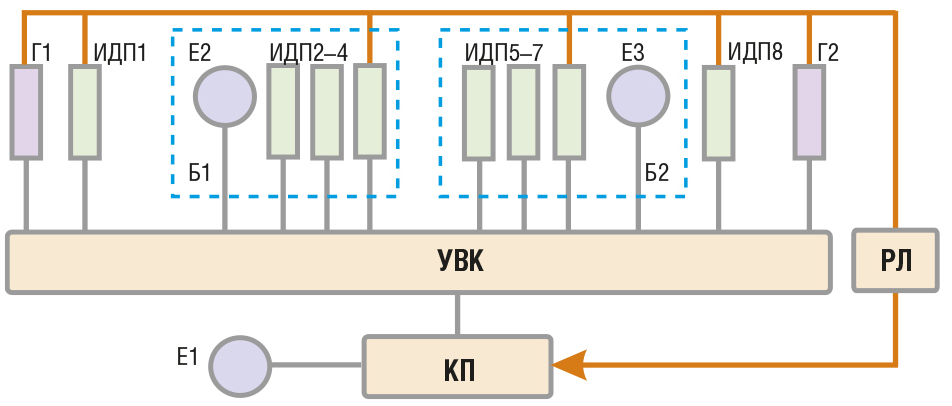

Перемещение узлов комплекса контролируется системой сенсоров положения механизмов, схема которой приведена на рис. 6.

Условные обозначения: Г1-2 – концевые выключатели (герконы линейного сервомеханизма); Е1 – встроенная система контроля положения сервопривода; Е2-3 – энкодеры роликов отсчёта поворота валка; ИДП1-8 – индуктивные датчики приближения; УВК – управляющий вычислительный комплекс; РЛ – модуль релейной автоматики; КП – контроллер сервопривода; Б1 и Б2 – измерительные блоки.

Система сенсоров включает в себя как встроенные датчики стандартных узлов, так и дополнительные сенсоры. К первой группе относятся герконы сервомеханизма Г1-2 и встроенный в двигатель сервопривода энкодер Е1. Вторая группа состоит из индуктивных датчиков приближения ИДП1-8 и энкодеров Е2-3.

Датчики ИДП1 и ИДП8 расположены на станине прибора и отслеживают крайние допустимые положения манипулятора. Для контроля положения линейки относительно валка служат измерительные блоки Б1 и Б2, расположенные на линейке. Каждый блок представляет собой подпружиненный рычаг, на конце которого размещается обрезиненный ролик, служащий для отсчёта угла поворота валка. На оси роликов размещены энкодеры Е2-3 (миниатюрные поворотные шифраторы серии E6A фирмы Omron). При движении манипулятора ролик прикасается к валку и рычаг начинает поворачиваться. Поворот рычага регистрируется датчиками ИДП2-4 для Б1 и ИДП5-7 для Б2. При этом срабатывание ИДП2/5 происходит тогда, когда ролик прижат к валку, но между магнитопроводами и валком есть зазор, ИДП3/6 срабатывает в момент начала сжатия пружин подвески системы измерения, а ИДП4/7 – в момент сжатия пружин до половины их хода. Таким образом, первая пара датчиков индицирует положение, при котором возможен контроль поворота валка, вторая – положение измерения, третья – крайнее допустимое положение манипулятора относительно валка.

Для исключения механических поломок системы датчики, регистрирующие крайние положения манипулятора, кроме управляющего вычислительного комплекса (УВК), подключены ко входам блокировок привода непосредственно или через систему релейной автоматики. При этом срабатывание герконов сервомеханизма снимает питание с привода, срабатывание ИДП1 запрещает движение назад, а ИДП4/7/8 – движение вперёд.

Основное управление перемещением манипулятора обеспечивается по показаниям энкодера привода. При выполнении любой команды перемещения приводу выдаётся задание переместиться в определённую координатную позицию, а датчики используются для калибровки системы координат и контроля аварийных ситуаций. Благодаря этому существенно снижается вероятность нештатных и аварийных ситуаций – ведь выход из строя любого датчика приводит лишь к некоторому снижению достоверности аварийного контроля системы.

Система измерений

Система измерений коэрцитиметра состоит из десяти идентичных измерительных каналов. Каждый измерительный канал представляет собой приставной электромагнит с индикацией магнитного потока с помощью датчика Холла.

Диапазон измеряемых коэрцитивных сил составляет 200–4400 А/м, основная погрешность измерений – не более ±6%. Дополнительная погрешность измерений, вызванная колебанием питающего напряжения в диапазоне ±10%, не превышает 1%, а погрешность, вызванная изменением температуры на ±15°С относительно нормальной температуры 20°С, не превышает 2%.

Измерительный канал выполнен в виде моноблока размером 170×80×86 мм с напряжением питания ±24 В. Интерфейс измерительного канала образуется входным ТТЛ-сигналом «Старт измерения», выходным ТТЛ-сигналом «Готовность данных» и выходным аналоговым сигналом 0...5 В, пропорциональным коэрцитивной силе образца. Калибровка канала осуществляется с помощью стандартных образцов предприятия, поставляемых вместе с измерительным комплектом.

Цикл работы измерительного канала начинается с магнитной подготовки образца, состоящей из двух импульсов тока разной полярности. После намагничивания в катушку подаётся компенсирующий ток, величина которого определяется нулевым напряжением на выходе датчика Холла. Величина этого тока и есть показание измерительного канала.

Кроме десяти измерительных каналов составной частью системы измерений является система управления. В описываемой модели прибора её роль выполняют два одноплатных контроллера RTU188BS, изготовленных фирмой FASTWEL. Они обеспечивают необходимую циклограмму запуска измерительных каналов, измерение выходного сигнала и преобразование его к реальным физическим единицам.

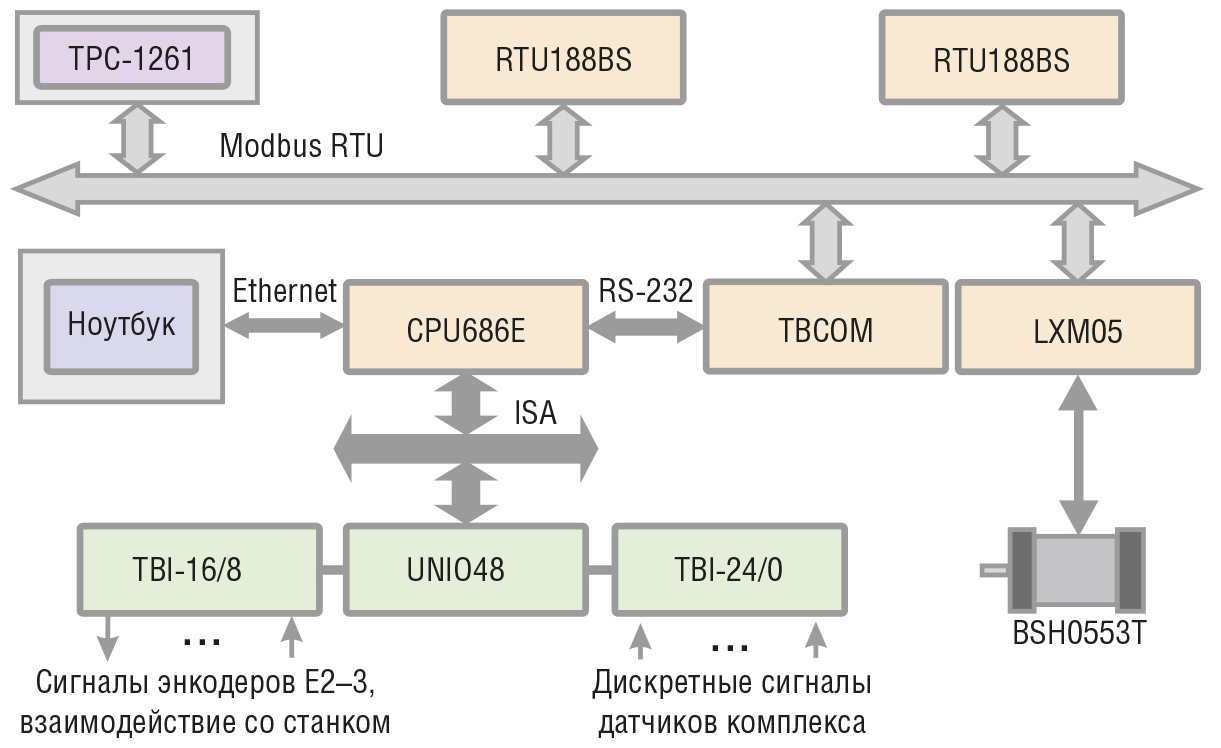

Управляющий вычислительный комплекс

Общая структура УВК коэрцитиметра приведена на рис. 7.

Основу структуры комплекса составляют устройства фирмы FASTWEL. В качестве главного управляющего контроллера выступает IBM PC совместимый контроллер CPU686E. Контроллер, реализованный в стандарте MicroPC, по шине ISA связан с УСО (устройством связи с объектом), реализованным на базе платы цифрового ввода-вывода UNIO48. Программируемые логические матрицы этой платы имеют прошивки N04 (генератор прерываний по возникновению изменений на цифровых входах) и X32 (декодирование информации, поступающей с энкодеров). Развязку, преобразование и нормирование сигналов выполняют платы TBI-24/0 и TBI-16/8. Связь с другими вычислительными узлами системы обеспечивается по протоколу Modbus RTU через плату TBCOM (преобразователь RS-232 ↔ RS-485).

На двух одноплатных контроллерах RTU188BS реализована система измерений. Для взаимодействия с измерительными каналами используются встроенные модуль цифрового ввода-вывода, АЦП и аналоговый коммутатор контроллера. Каждый из контроллеров может поддерживать работу с 8 измерительными каналами (в описываемой модели прибора используется 5). Связь по протоколу Modbus обеспечивает встроенный порт RS-485. Контроллеры работают под управлением операционной системы FDOS.

Контроллер управления сервоприводом также связан с управляющей системой по той же приборной шине.

В качестве сервопривода использован комплект Lexium фирмы Telemecanique в составе контроллера LXM05A и двигателя BSH0553T.

В режиме эксплуатации комплекс управляется пультом, реализованным на базе панельного компьютера с сенсорным экраном TPC-1261 фирмы Advantech. Компьютер работает под управлением операционной системы Windows XP. Для наладки, калибровки и тестирования системы применяется инженерный пульт, присоединяемый к системе по Ethernet. Программное обеспечение инженерного пульта реализовано в операционной системе QNX для применения на обычном ноутбуке.

Программное обеспечение

В основу разработки программного обеспечения (ПО) положены следующие принципы:

-

Несмотря на уменьшение функциональности ПО центрального контроллера по сравнению с первой версией прибора, сложность его остаётся высокой. Для упрощения разработки принято решение реализовать ПО центрального контроллера на базе многозадачной операционной системы реального времени QNX 4.25.

-

Использованный в разработке привод имеет 2 внешних интерфейса – Modbus RTU и CANopen. Выбор первого вызван тем, что он легко реализуется в виде программной надстройки для стандартной последовательной шины RS-485. Особенности реализации протокола Modbus в коэрцитиметре (набор команд, размеры пакетов и т.д.) определяются спецификой его реализации в контроллере LXM05 сервопривода.

-

Функциональность применённого сервопривода позволила сделать систему управления движением высокоуровневой, работающей по принципу выдачи приводу координатных заданий и контроля их выполнения.

-

Управление измерениями, в том числе контроль тайминга измерительных каналов и преобразование данных к физическим единицам, выполняет программное обеспечение контроллеров управления измерениями. Для связи контроллера измерений с центральным контроллером разработан специализированный интерфейс на основе программной эмуляции двухпортового оперативного запоминающего устройства.

-

Программное обеспечение пульта управления включает только функции, необходимые при эксплуатации прибора в штатном режиме (эксплуатация исправной откалиброванной установки). Кроме этого, пульт управления обеспечивает детальную диагностику системы и выдачу оператору информации о неисправностях и неточностях регулировок.

-

Все функции наладки, калибровки, юстировки, тестирования работоспособности и детального контроля работы установки возлагаются на инженерный пульт, который присоединяется к системе по линии Ethernet при проведении технического обслуживания.

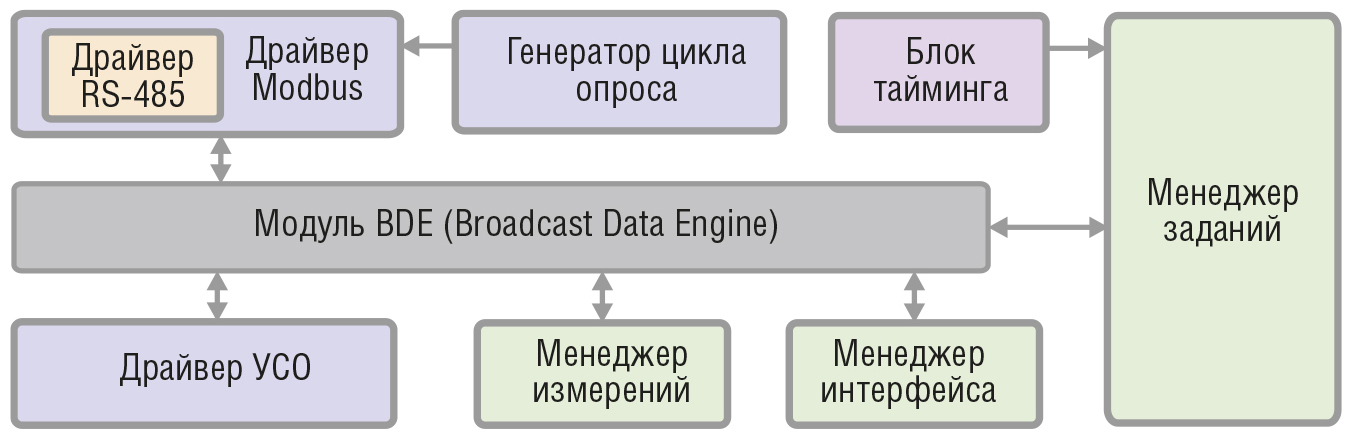

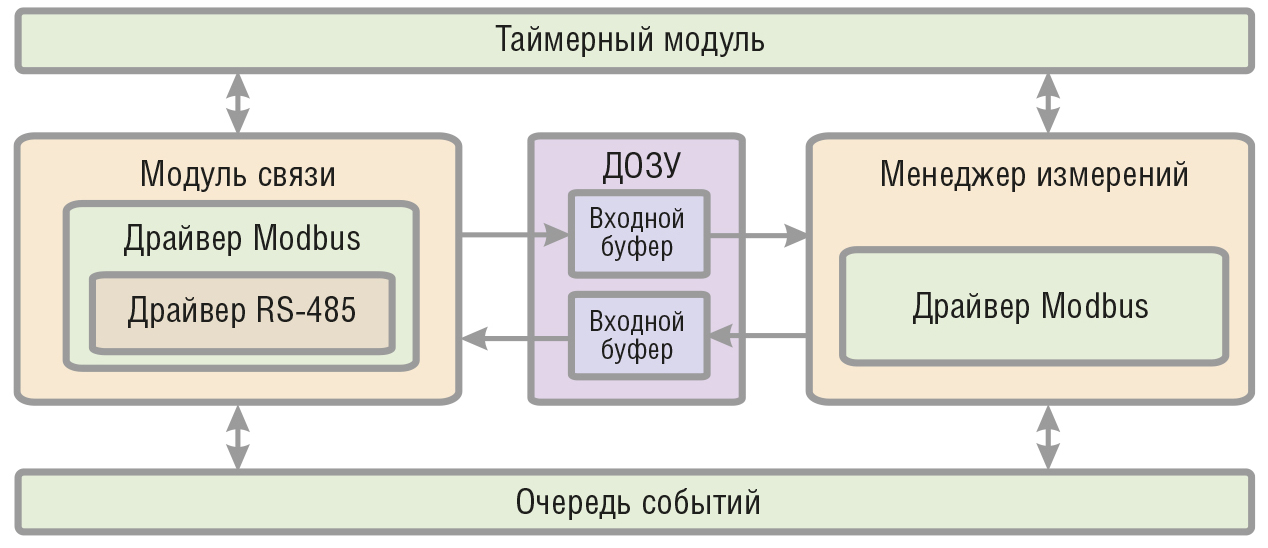

Структура программного обеспечения центрального контроллера показана на рис. 8.

Для управления приборной шиной используется стандартный драйвер последовательного порта, работающий в асинхронном режиме. Над ним реализована надстройка, учитывающая особенности связи по RS-485 (в частности, особенности тайминга, полудуплексного режима "master–slave" и т.д.). «Поверх» драйвера последовательного порта работает драйвер Modbus. С шиной работают несколько программных модулей. Один из них – генератор цикла опроса – реализует циклическое чтение статусных данных всех работающих на шине пассивных устройств. Результат чтения с помощью механизма Broadcast Data Engine (BDE) становится доступным всем программным составляющим системы. Специализированные программы (менеджеры) тоже через BDE получают доступ к шине, причём передаваемые ими запросы имеют приоритет по сравнению с запросами генератора цикла опроса. Менеджер измерений в системе реализует циклограмму обмена управляющими пакетами с контроллерами RTU188BS, менеджер интерфейса обеспечивает связь с операторским пультом, менеджер заданий управляет приводом и синхронизирует работу модулей системы. Блок тайминга обеспечивает контроль времени выполнения операций и при необходимости генерирует аварийные события в тайм-ауте.

Особую роль в системе играет модуль BDE. Этот модуль исключает прямой обмен информацией между функциональными модулями по принципу «все со всеми». Фактически BDE представляет собой почтовое отделение, которое распространяет между своими клиентами информацию. Программист определяет в системе набор именованных информационных блоков, имеющих фиксированную структуру (так называемые топики). При старте каждый модуль регистрируется в BDE, подписываясь с помощью имён на топики, которые он должен получать. Теперь, если один из модулей сгенерирует топик с именем А1, все клиенты, которые подписались на А1, его получат. Таким образом, применение BDE позволяет реализовывать модули системы независимо друг от друга. Модуль в такой архитектуре не обязан знать, откуда берётся обрабатываемая информация и куда поступают посылаемые им данные. Проиллюстрируем сказанное примером. Данные УСО, которые включают информацию с датчиков положения и энкодеров, нужны менеджеру заданий и менеджеру интерфейса. Поместим эти данные в структуру USO. А, скажем, результаты измерений коэрцитивной силы необходимы менеджеру измерений и менеджеру интерфейса. Поскольку в системе 2 контроллера измерений, назовём топики DATA1 и DATA2. Командные пакеты, инициирующие начало измерений, назовём STM1 и STM2. Таким образом, мы определили 5 (на самом деле их намного больше) именованных информационных пакетов. Очевидно, что, реализуя их адресную рассылку, мы очень существенно экономим ресурсы на уровне модулей, упрощаем структуру информационных потоков и стартовую настройку модулей.

Применение в качестве операционной системы QNX 4.25 позволило реализовать программное обеспечение системы в виде набора относительно простых утилит, связанных между собой только информационно. Механизм BDE также реализован в виде отдельной утилиты и набора клиентских функций, которые собраны в специальной библиотеке.

Программное обеспечение контроллера измерений (рис. 9) состоит из двух асинхронно работающих основных частей – модуля связи и менеджера измерений. Эти алгоритмы взаимодействуют между собой с помощью программной эмуляции двухпортового ОЗУ (ДОЗУ). Асинхронность работы в условиях однозадачной операционной системы обеспечивается двумя вспомогательными программными модулями – очередью событий и таймерным модулем.

Главный цикл программы содержит только один оператор – вызов обработчика событий. Эта функция определяет наличие событий в очереди и для каждого из них вызывает ранее зарегистрированный обработчик, после чего событие удаляется из очереди. Таймерный модуль позволяет создавать произвольное количество однократных и периодических таймеров, генерирующих временны'е события. Модуль связи использует прерывания, поэтому он функционирует полностью асинхронно. УСО контроллера RTU188 не генерирует прерываний, поэтому менеджер измерений работает циклически по событиям, генерируемым таймером.

При необходимости произвести измерения по одному или нескольким каналам центральный контроллер путём выполнения функции записи помещает во входной буфер ДОЗУ маску, соответствующую номерам заданных каналов. После срабатывания таймера менеджер измерений обнаруживает во входном буфере команду и запускает цикл измерений. По завершении измерения его результат записывается в массив данных выходного буфера и взводится флаг готовности данных по каналу в выходном регистре состояния. Если измерительный канал вовремя не выставил флаг готовности, то вместо готовности взводится флаг ошибки канала. После получения флага готовности данных в соответствии со стартовой маской они могут быть считаны функцией чтения центрального контроллера.

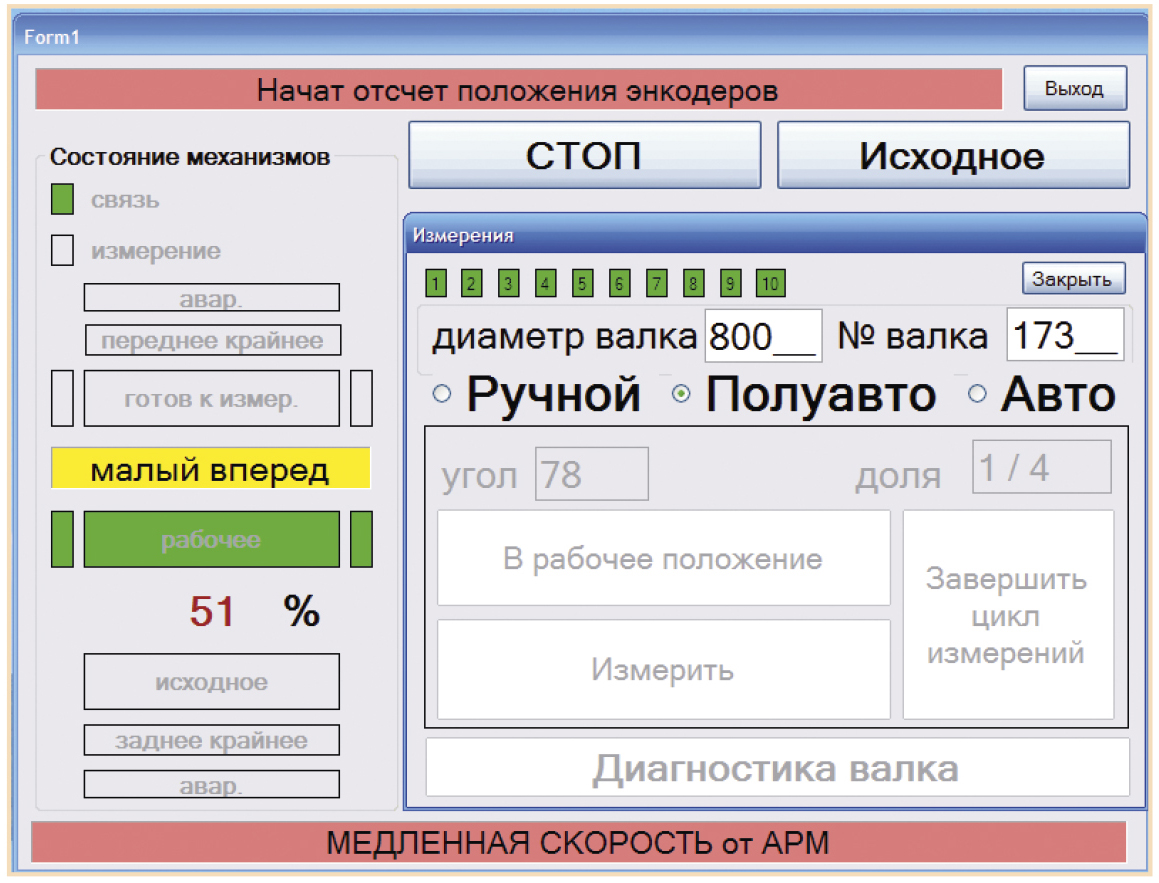

Программное обеспечение пульта управления прибором (скриншот одного из экранов пульта приведён на рис. 10) обеспечивает:

-

детальную индикацию срабатывания датчиков положения, индикацию наличия связи со всеми устройствами приборной шины, индикацию исправности измерительных каналов (вся эта информация отображается графически на мнемограмме установки);

-

работу установки в трёх режимах – ручном, полуавтоматическом и автоматическом.

В ручном режиме оператор сам выполняет разметку поверхности валка и отслеживает угол его поворота. В полуавтоматическом режиме оператор поворачивает валок самостоятельно, но отслеживает угол поворота по показаниям энкодеров. Автоматический режим допускается на станках, на которых поворот валка может осуществляться по внешней команде. В этом режиме оператор инициирует цикл диагностики нажатием одной кнопки. Отметим, что во всех режимах перемещение стрелы манипулятора осуществляется автоматически. В УСО прибора предусмотрены каналы, обеспечивающие взаимные блокировки приводов станка и коэрцитиметра, что исключает поломку оборудования во всех режимах работы.

Заключение

Таким образом, подготовлен к промышленной эксплуатации и серийному производству роботизированный комплекс магнитной диагностики валков прокатных станов. Прибор позволяет существенно увеличить информативность контроля технического состояния валков и за счёт этого повысить эффективность их эксплуатации. Первый экземпляр прибора устанавливается в вальцешлифовальном отделении стана 2000 горячей прокатки ОАО «ММК».

В дальнейшем планируется продолжить работы в направлении совершенствования конструкции комплекса и снижения его стоимости. Очень перспективным является создание единой системы учёта и паспортизации технического состояния валкового хозяйства прокатного стана на основе интегрирования существующих и новых возможностей диагностики валков. ●

E-mail: murs56@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!