Введение

Одним из основных инструментов, позволяющих решать задачи повышения качества, сокращения сроков разработки и изготовления приводов наведения и стабилизации (ПНС), являются автоматизированные системы контроля (АСК) [1].

Разработанные ОАО «ВНИИ «Сигнал» АСК применяются на всех этапах жизненного цикла ПНС, начиная с экспериментальных исследований и до сервисной поддержки при эксплуатации. На этапе НИР АСК применяются для отработки новых алгоритмов управления и функционального контроля ПНС, а также разработки и отладки программного обеспечения (ПО) для вновь применяемых вычислительных средств управления приводами. На стадии ОКР с помощью АСК обеспечивается отладка как ПО цифровых блоков управления приводов, так и ПО собственно АСК, применяемых для автономных и объектных испытаний ПНС. При серийном производстве основной задачей, решаемой с помощью АСК, является обеспечение достоверного контроля параметров и характеристик ПНС, установленных в технической документации. На стадии эксплуатации приводов в составе комплексов вооружения АСК включается в номенклатуру нестандартного технологического оборудования сервисных центров и ремонтных предприятий.

Конфигурация АСК

При разработке АСК приводов наведения и стабилизации учитываются требования по назначению, сопряжению с ПНС, а также целый ряд требований, вытекающих из опыта разработки и эксплуатации АСК. Эти требования выливаются в перечисляемые далее принципы.

- Модульный принцип построения аппаратной части АСК, позволяющий проводить контроль не только приводов в целом, но и ряда составных частей ПНС (цифровые блоки управления – ЦБУ, цифровые субблоки электрорадиоэлементов, датчики углового положения, преобразователи аналогового сигнала в код – ПАК, приборы принимающие – ПП).

- Построение АСК на единой программно-аппаратной базе для экспериментального исследования ПНС и проведения испытаний при серийном производстве. Такой подход реализуется путём сочетания серийно выпускаемых аппаратных средств (контроллеры цифровых каналов связи ГОСТ Р 52070-2003, RS-232, RS-422, RS-485, стык С2, ИРПС, платы АЦП, ЦАП) и специализированных многофункциональных устройств сопряжения собственной разработки.

- Использование ПЭВМ в качестве универсального измерительного прибора (запоминающий осциллограф, частотомер, вольтметр, спектроанализатор и др.), что позволяет сократить количество приборов при исследовании ПНС, сократить сроки отладки, повысить объективность результатов исследования, расширить возможности обработки результатов, обеспечить их архивацию [2, 3].

- Использование для устройств сопряжения стандартизованной системной шины ISA. Это даёт возможность применять широкий ряд серийно выпускаемых устройств сопряжения (используются платы фирм «Элкус», Advantech, «Инструментальные системы») и платы разработки ОАО «ВНИИ «Сигнал».

- Использование серийно выпускаемых средств вычислительной техники и типовой операционной системы Windows NT, обеспечивающей:

• работу в режиме реального времени;

• возможность разработки программ для ЦБУ. - Использование типовой среды разработки Delphi, обеспечивающей:

• возможность применения готовых встроенных графических элементов для пользовательского интерфейса;

• возможность применения типовых драйверов и подпрограмм;

• возможность применения языков программирования высокого уровня. - Построение профессионального пользовательского интерфейса, обеспечивающего быстрое обучение оператора.

Основой АСК, построенной в соответствии с перечисленными принципами, является технологическая ПЭВМ, которая отвечает следующим требованиям:

- процессор Pentium IV;

- 256 Мбайт оперативной памяти (порядка 50 Мбайт занимает ядро ОС Windows NT, программа, запущенная в среде разработки Delphi, занимает около 200 Мбайт);

- 19" SVGA-монитор, поддерживающий разрешение 800×600 точек (обеспечивает одновременную визуализацию до трёх регистрируемых процессов, индикацию на экране до 150 элементов управления и отображения информации);

- накопитель на лазерных компакт-дисках (прикладное ПО поставляется на компакт-дисках);

- клавиатура и манипулятор мышь (обеспечивают управление работой АСК);

- 10 Мбайт свободного места на жёстком диске (для регистрации и ведения архива);

- системная шина ISA (для подключения плат сопряжения).

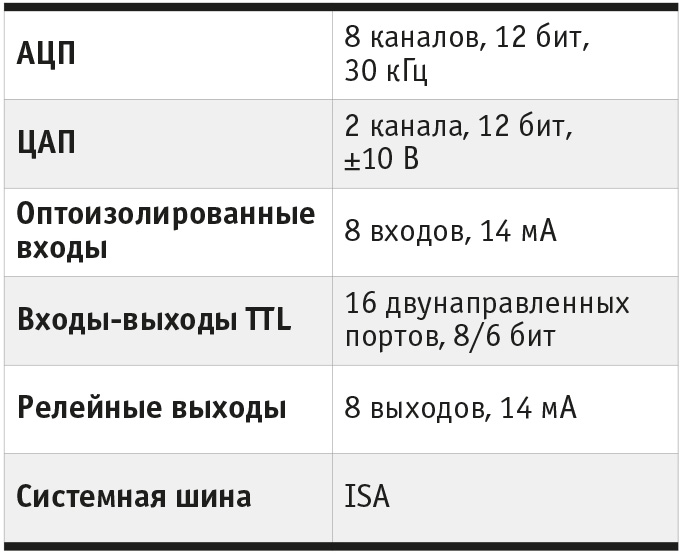

В качестве устройств сопряжения выбраны типовые и высоконадёжные платы обработки сигналов:

- плата релейных выходов PCL-735 фирмы Advantech, которая обеспечивает управление электромеханическими устройствами стендов-нагружателей;

- плата 6-канального ЦАП PCL-726 фирмы Advantech, имитирующая сигналы сопряжения центральной вычислительной системы;

- универсальная плата сбора данных PCL-812PG фирмы Advantech, осуществляющая ввод и аналого-цифровое преобразование сигналов состояния контролируемого ПНС;

- плата ТМК-400 ТУ 4032-001-23125023-94 фирмы «Элкус», которая обеспечивает сопряжение ПЭВМ с мультиплексным каналом по ГОСТ 26765.52-87 (канал Манчестер-2).

Плата сбора данных PCL-812PG фирмы Advantech обеспечивает имитацию сигналов системы автоматики, взаимодействующей с ПНС в составе объекта. Её краткие технические характеристики приведены в табл. 1.

Удобство использования комплектующих фирмы Advantech объясняется ещё и тем, что эта фирма одной из первых предложила на российском рынке комплекты современного оборудования (по своей сути – набор «Конструктор») для проектирования систем контроля – промышленные компьютеры на базе корпуса IPC-510 с набором плат сбора данных, с дополнительным встроенным набором различных шин и интерфейсов. Модульность конструкции такого компьютера позволяет значительно снизить затраты на разработку АСК и стендового оборудования. Высокая надёжность, эффективность, простота обслуживания АСК на базе этой ПЭВМ имели решающее значение при определении конфигурации системы.

С целью минимизации аппаратного состава АСК в ОАО «ВНИИ «Сигнал» разработаны собственные универсальные специализированные платы.

- Плата сопряжения РУИЦ 442249.089 обеспечивает контроль и настройку цифровых блоков электрорадиоэлементов (ЭРЭ), имеющих цифровой канал связи ИРПС. Её основные характеристики:

• число каналов ИРПС – 2;

• скорость обмена по каналу – 38 кБод;

• системная шина – ISA. - Плата сопряжения РУИЦ 442249.090 обеспечивает контроль и настройку цифровых блоков ЭРЭ и блоков управления ПНС. Её основные характеристики:

• оптоизолированные входы 27 В, 14 мА – 5;

• оптоизолированные входы 5 В, 14 мА – 6;

• оптоизолированные дискретные выходы 27 В – 5;

• оптоизолированные дискретные выходы 7 В – 9;

• ТТL-выходы (порт) – 10;

• системная шина – ISA.

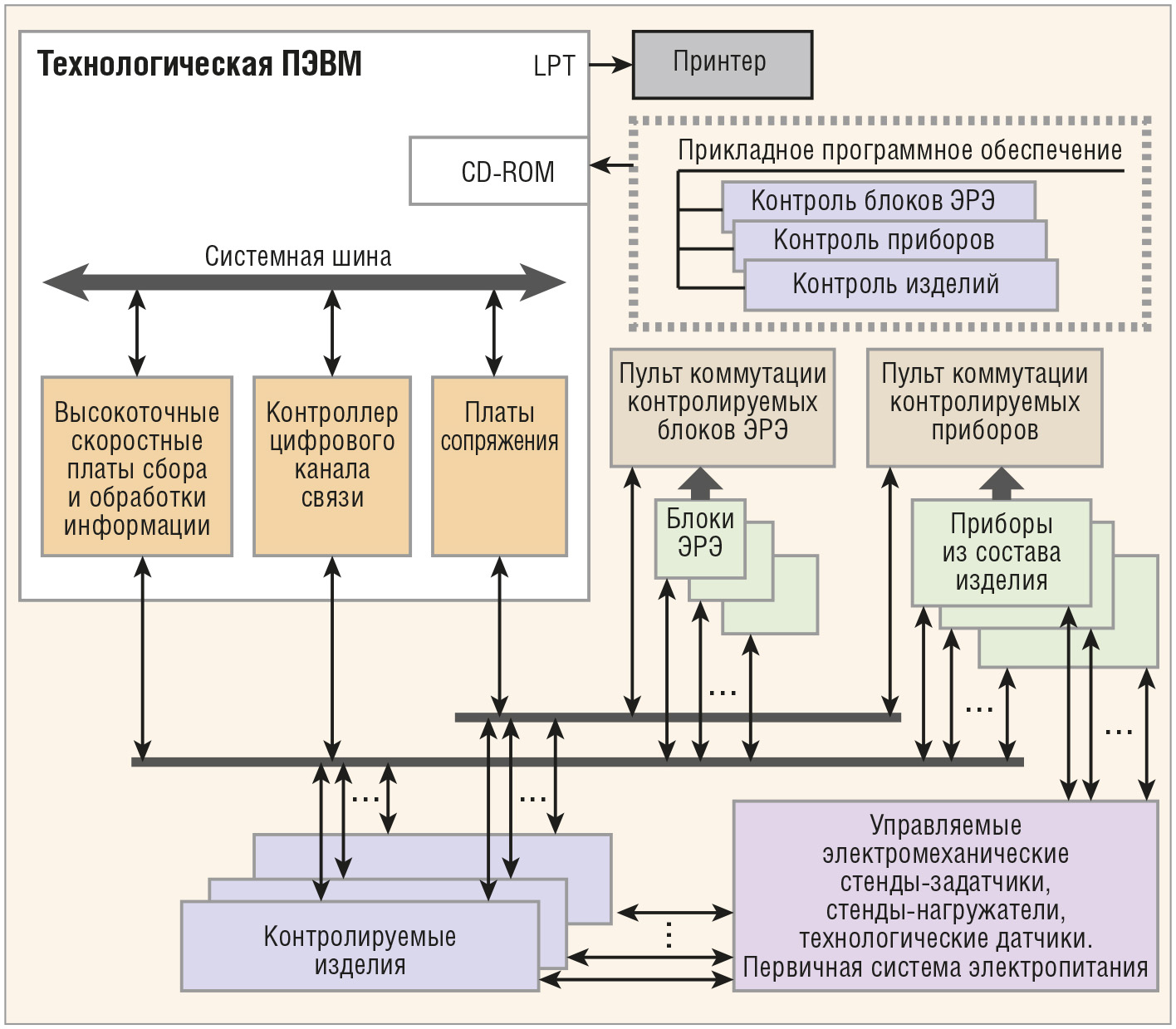

В обобщённом виде структура АСК представлена на рис. 1.

Необходимо понимать, что разработанная и внедрённая АСК используется для приводов наведения и стабилизации, то есть в военных разработках. В военных разработках и разработках двойного назначения при выборе комплектующих используются два критерия: 1) комплектующие должны быть исключительно отечественного производства; 2) предприятие, которое производит изделия из числа комплектующих, должно иметь сертификат (разрешение) от российских военных, а на его территории должна быть постоянно действующая военная приёмка. Поэтому ни о каких импортных комплектующих (китайских, тайваньских, английских, бразильских и т.д. и даже совместных предприятий) в данном случае не может быть и речи, никакую продукцию Honeywell, Analog Devices, Siemens, Murata, Atmel, Apple и других мировых лидеров электроники применять нельзя, хотя при этом только следование второму из перечисленных критериев автоматически ведёт к удорожанию комплектующих как минимум в 2 раза.

Если же выбор разработчика и остановился жёстко на каком-то импортном изделии, то необходимо пройти в буквальном смысле семь кругов ада, чтобы получить разрешение на его применение. Предприятия российского ОПК выкручиваются из данной ситуации кто как может. Такое положение распространяется на всю продукцию военного и двойного назначения, в том числе на технологическую и сервисную аппаратуру, к которой относится АСК ПНС. И это при том, что на сегодняшний день наш оборонный комплекс отстал от зарубежья по многим позициям в части комплектующих и технологий их производства. В данных условиях всё чаще приходится стоять перед выбором такого плана: либо новое изделие для российской армии будет размером с вагон и делать его будут топором и гаечным ключом, но все комплектующие будут российские, либо новое изделие будет размером с чемодан, но с применением импорта.

Основные режимы работы АСК

Выделяются четыре основных режима работы АСК:

- отладка цифровых алгоритмов управления приводов;

- проведение пусконаладочных работ с приводами как на стенде, так и в составе изделия (проверка электрического и информационного сопряжения);

- настройка приводов;

- автоматизированное проведение испытаний приводов (проверка на соответствие техническим условиям).

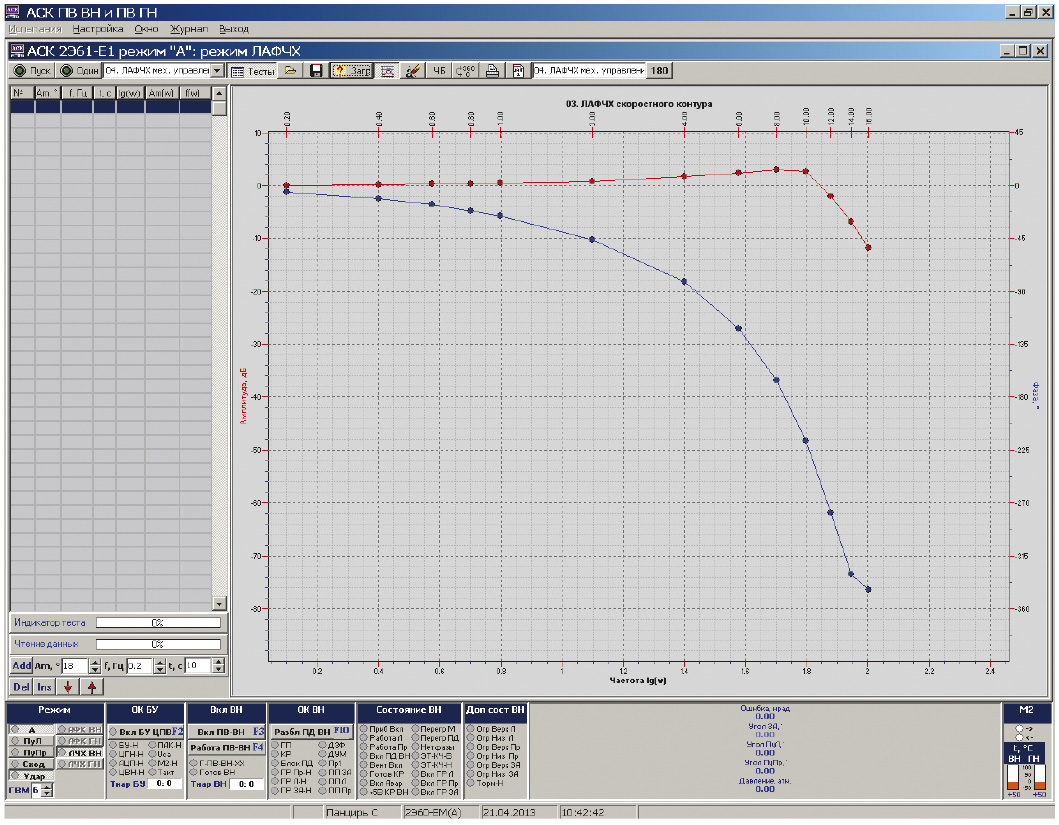

Для обеспечения отладки цифровых алгоритмов управления приводов в АСК реализован технологический (расширенный) протокол обмена между ПЭВМ и цифровым блоком управления ПНС. Данный протокол позволяет проводить настройку отдельных контуров и звеньев алгоритма. При этом влияние настраиваемых параметров на характеристики привода можно наглядно наблюдать в режиме реального времени на дисплее ПЭВМ (рис. 2).

При проведении пусконаладочных работ обеспечивается выдача в контролируемое изделие в последовательности, предусмотренной протоколами сопряжения, входных управляющих сигналов и команд. При этом на экран дисплея для анализа оператором должна выводиться информация о состоянии всех контролируемых сигналов приводов. Пример общего вида панели управления в этом режиме представлен на рис. 3.

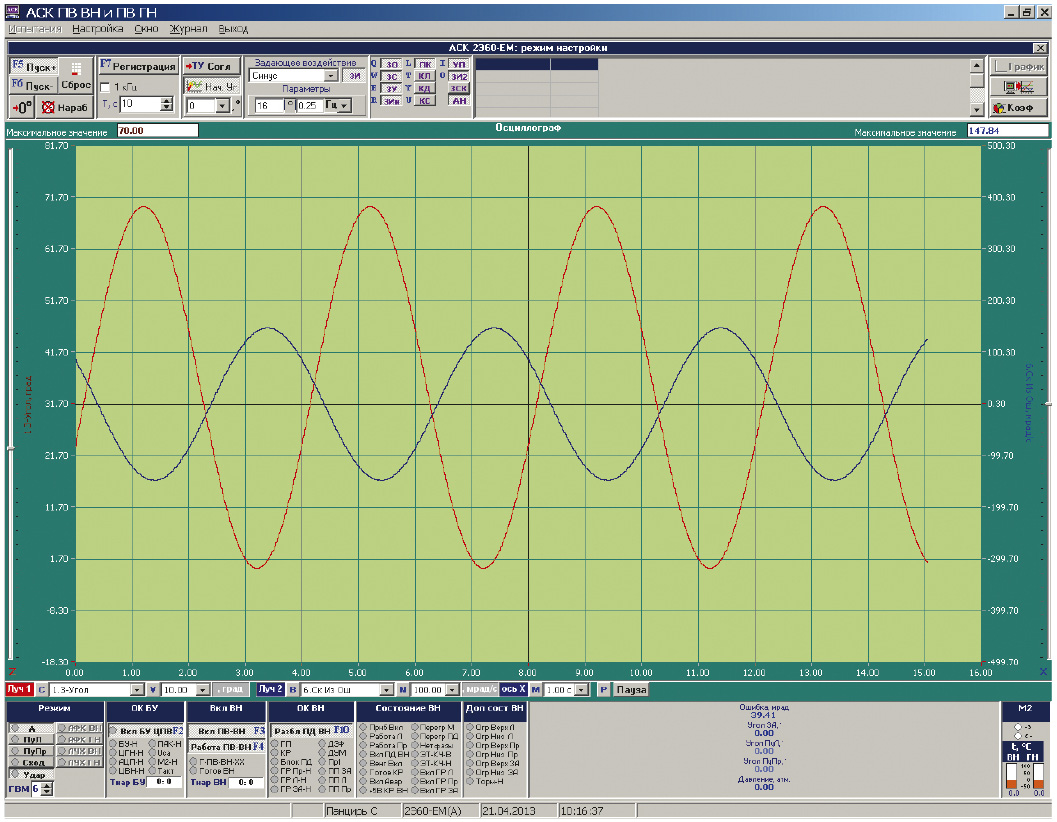

Работа с АСК в режиме настройки выполняется в диалоговом режиме. Программа обеспечивает возможность выбора типовых для ПНС задающих воздействий с установленными оператором параметрами и расчёт показателей качества функционирования приборов. Результаты отработки этих воздействий регистрируются в файле и могут выводиться на монитор в реальном масштабе времени. Анализ информации, сохранённой в файле, может проводиться как в графическом, так и в табличном виде. Оператор в соответствии с инструкцией по настройке осуществляет корректировку параметров алгоритма управления. Пример общего вида панели управления при настройке представлен на рис. 4.

Режим автоматизированных испытаний позволяет:

- в диалоговом режиме ввести переменные параметры:

• серийный номер изделия,

• фамилии представителей предъявляющих и контролирующих организаций; - выбрать дополнительные функции:

• сохранить все результаты работы на жёстком диске ПЭВМ,

• вести постоянный оперативный контроль ПНС,

• обеспечить возможность выборочного проведения тестов.

Включение привода происходит под управлением АСК автоматически, после чего начинается контроль по заданной циклограмме. Во время проведения контроля формируются задающие воздействия в соответствии с пунктами ТУ в течение фиксированного времени, запоминаются сигналы, поступающие с изделия, производится расчёт показателей качества его функционирования.

По окончании контроля привод автоматически выключается, программа АСК анализирует соответствие результатов требованиям ТУ и подготавливает протокол контроля для его вывода на монитор и принтер. Дата проведения испытаний устанавливается программой автоматически.

Перспективы развития АСК высокодинамичных ПНС

Наряду с традиционными функциями, выполняемыми АСК (формирование тестовых сигналов, определение показателей качества приводов во временной и частотной областях, предоставление оператору возможности проводить настройку ПНС), ОАО «ВНИИ «Сигнал» в настоящее время перешло к реализации на практике автоматической настройки приводов в процессе их изготовления с помощью программно-аппаратных средств АСК. Решена задача автоматической настройки позиционных контуров управления высокодинамичных ПНС вооружения комплекса «Панцирь-С1» при их серийном изготовлении (рис. 5).

Одним из направлений расширения функций АСК является обеспечение возможности просмотра и обработки результатов (файлов) телеметрии, зафиксированных при работе ПНС в составе изделия.

АСК при работе с такой информацией должны обеспечивать:

- отображение и анализ графиков изменения контролируемых параметров;

- оценку статистических характеристик контролируемых процессов.

Перечисленные функции АСК по работе с телеметрией уже реализованы в АСК «Панцирь-С1».

Следует отметить, что расширение функциональных возможностей АСК влечёт за собой и дополнительные работы по расширению прикладного ПО цифровой части ПНС, что, как показывает опыт, многократно окупается.

Разработанные и эксплуатируемые ОАО «ВНИИ «Сигнал» АСК комплексов «Кортик», «Каштан», «Панцирь-С1», «Ураган 1М» и других уже показали свою эффективность не только при стендовых испытаниях приводов, но и при изготовлении соответствующих объектов вооружения. ●

Литература

- Платанный В.И., Николаев В.Я., Крылов Д.Ю. Автоматизированная система контроля приводов наведения и стабилизации // Оборонная техника. – 2001. – № 5. – С. 41–46.

- Николаев В.Я., Новосёлов Б.В. Сервисные средства систем наведения и стабилизации, поставляемых на экспорт в составе корабельных, сухопутных и авиационных комплексов // Исследование, проектирование, испытания и эксплуатация информационно-измерительных устройств военной техники : материалы Всероссийской научно-тех. конф. – М. : РАРАН, 2010. – С. 21–30.

- Николаев В.Я., Бабкин А.В., Крылов Д.Ю., Смирнов А.Ю. От шлейфовых осциллографов до автоматизированных систем контроля // Оборонная техника. – 2005. – № 2–3. – С. 75–82.

E-mail: olnikst@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!