Введение

Вопросы автоматизации сложных технологических процессов для повышения эффективности производств высокочистых веществ и изотопного обогащения лёгких элементов всё чаще встают перед разработчиками современных промышленных производств. Как правило, такие производственные комплексы основаны на одиночных, групповых и различных комбинациях насадочных колонн, реализующих различные виды тепломассообменных процессов: высоко- и низкотемпературную ректификацию, химический изотопный обмен, двухтемпературные схемы изотопного обмена и т.п.

Развитие производств материалов для электроники, лазерной техники, групп других перспективных высокотехнологичных материалов требует порой уровней химической чистоты продукта не ниже 6N (99,9999%). Это практически невозможно сделать в промышленных масштабах без применения методов ректификации и без использования аппаратов в виде высотных насадочных колонн.

Развитие производств лёгких изотопов, ядерной медицины, группы перспективных изотопно-модифицированных материалов требует применения высокоэффективных методов промышленного разделения изотопов. Физико-химические методы с использованием тепломассообменных насадочных колонн признаются пока наиболее подходящими для промышленного получения изотопной чистоты (90–99)% ат с приемлемой себестоимостью. В итоге это обеспечивает существенное понижение себестоимости всей цепочки дальнейшей переработки. За счёт снижения себестоимости базового продукта становится возможным сквозное снижение себестоимости продукции до высших уровней переработки, включая конечные материалы и изделия. В таких условиях все продуктовые наборы становятся более доступными, расширяя и активизируя далее другие сегменты высокотехнологичных продуктов, создавая ценовые преимущества для конечных материалов и изделий.

Указанные выше преимущества нельзя получить, не внедряя в технологические процессы методы и аппаратуру высокоточного контроля и управления. Это уже невозможно делать, применяя традиционные группы КИПиА, отдельные датчики и приборы, используя в основном возможности человека-оператора.

Максимальное исключение человеческого фактора позволит не только существенно снизить вероятность техногенных аварий, обезопасить персонал и окружающую среду, но и снизить эксплуатационные расходы, обеспечить стабильно высокое качество работы и управление качеством продукции.

В итоге – обеспечить конкурентоспособность производства и продукции.

С распадом СССР Россия потеряла часть своего научно-технического потенциала и производственных мощностей по ультравысокочистым газам и жидкостям, а также по лёгким стабильным изотопам. Воссоздание ранее утраченных компетенций и производств, импортозамещение, а также развитие научных исследований в данном стратегическом направлении представляют актуальную задачу.

В рассматриваемой экспериментальной установке в качестве рабочего вещества для ультравысокой очистки был взят газ ксенон. А температурный диапазон ректификации задан в пределах –95…–110°С.

Необходимо отметить, что в основном изложенное практически применимо и для других экспериментальных, опытных и промышленных колонн ректификации с рабочим диапазоном низких температур практически до –196°С.

Объект автоматизации

Объектом автоматизации является насадочная тепломассообменная экспериментальная колонна, в которой осуществляется процесс ректификации ксенона в температурном диапазоне –95…–110°С и при давлениях, близких к нормальному.

Целью процесса является высокая очистка газа ксенона для последующего использования, например, в медицине, химии, лазерной технике и т.п. Процесс реализуется по непрерывно-периодической технологической схеме.

Экспериментальная колонна создаётся как опытно-экспериментальная (лабораторное оборудование) с двумя целями:

-

демонстрации возможностей реализации технологического процесса низкотемпературной ректификации и получения данного целевого продукта;

-

получения экспериментальных данных для различных условий протекания ректификационного процесса. Эти данные предполагается анализировать, систематизировать и далее использовать при последующих работах (уже на основе полномасштабной ректификационной колонны или группы колонн) и при проектировании промышленных объектов.

Представленный и описанный ниже вариант демонстрационной колонны и её АСУ ТП является в достаточной степени универсальным. Кроме проведения экспериментов по очистке ксенона он может быть практически использован для сверхвысокой очистки других газов, жидкостей и химических соединений. При определённых условиях колонна и АСУ ТП могут быть настроены на разделение изотопных смесей с условиями целевого обогащения или обеднения по одному из изотопов (элементов лёгкой группы). Для этого необходимо, чтобы рабочее вещество и внутренние контактные поверхности и устройства были химически совместимы для процесса.

АСУ ТП представляет собой двухуровневую пространственно-распределённую систему. Нижний уровень АСУ ТП включает в себя следующие подсистемы:

-

подсистему сбора данных о ходе ректификационного процесса (датчики температуры, давления и весовые датчики);

-

подсистему стабилизации температуры в блоках термостатирования узлов обращения фаз;

-

подсистему автоматической заправки жидким азотом сосудов Дьюара блоков термостатирования;

-

подсистему вакуумирования оболочки колонны;

-

подсистему сигнализации и противоаварийной защиты процесса при отклонении параметров за допустимые границы;

-

систему визуализации технологических параметров и ручного ввода исходных данных.

На верхнем уровне системы АСУ ТП создаются два автоматизированных рабочих места (АРМ) на базе персонального компьютера (ПК): АРМ нижнего и АРМ верхнего узлов сопряжения. С помощью этих АРМ в реальном времени выполняются функции отображения параметров контроля и управления процессом ректификации, а также функции архивации текущих данных и их обработки за отчётные периоды времени по установленному алгоритму.

Предусматривается взаимное переключение функций при выходе из строя одного из АРМ. В общем виде реализуемые на АРМ верхнего уровня АСУ ТП функции можно разделить на три подкласса:

-

отображение параметров процесса ректификации и сигнализация нарушений режима (включая прогнозирование аварийной ситуации);

-

управление технологическим процессом с экрана;

-

управление переходом по экранам отображения (кадрам).

В общем случае информация о нарушениях технологического режима подлежит автоматической распечатке на принтере ПК АРМ с одновременным сохранением её в специальном файле-отчёте общего архива, который создаётся и хранится на встроенной карте памяти. На мониторах АРМ также отображаются данные об отклонении контролируемых параметров от заданных значений. Кроме сигналов от датчиков и преобразователей на экранах АРМ осуществляется контроль и индикация переменных, коэффициентов и констант в алгоритмических структурах подсистем автоматического регулирования, а также обеспечивается возможность их изменения в реальном времени.

Аппаратная часть АСУ ТП

Датчики и исполнительные устройства

АСУ ТП демонстрационной колонны в своём составе содержит следующие типы датчиков и исполнительных устройств.

Датчики:

-

температурные;

-

давления;

-

весовые.

Исполнительные устройства:

-

нагреватели азота (в сосудах Дьюара);

-

криогенные клапаны.

Указанные устройства сосредоточены в основном в зонах нижнего и верхнего узлов обращения фаз, блоков термостатирования и по составляющим системы обеспечения безопасности. Для контроля адиабатичности ректификационного процесса в колонне часть температурных датчиков располагается по осям колонны.

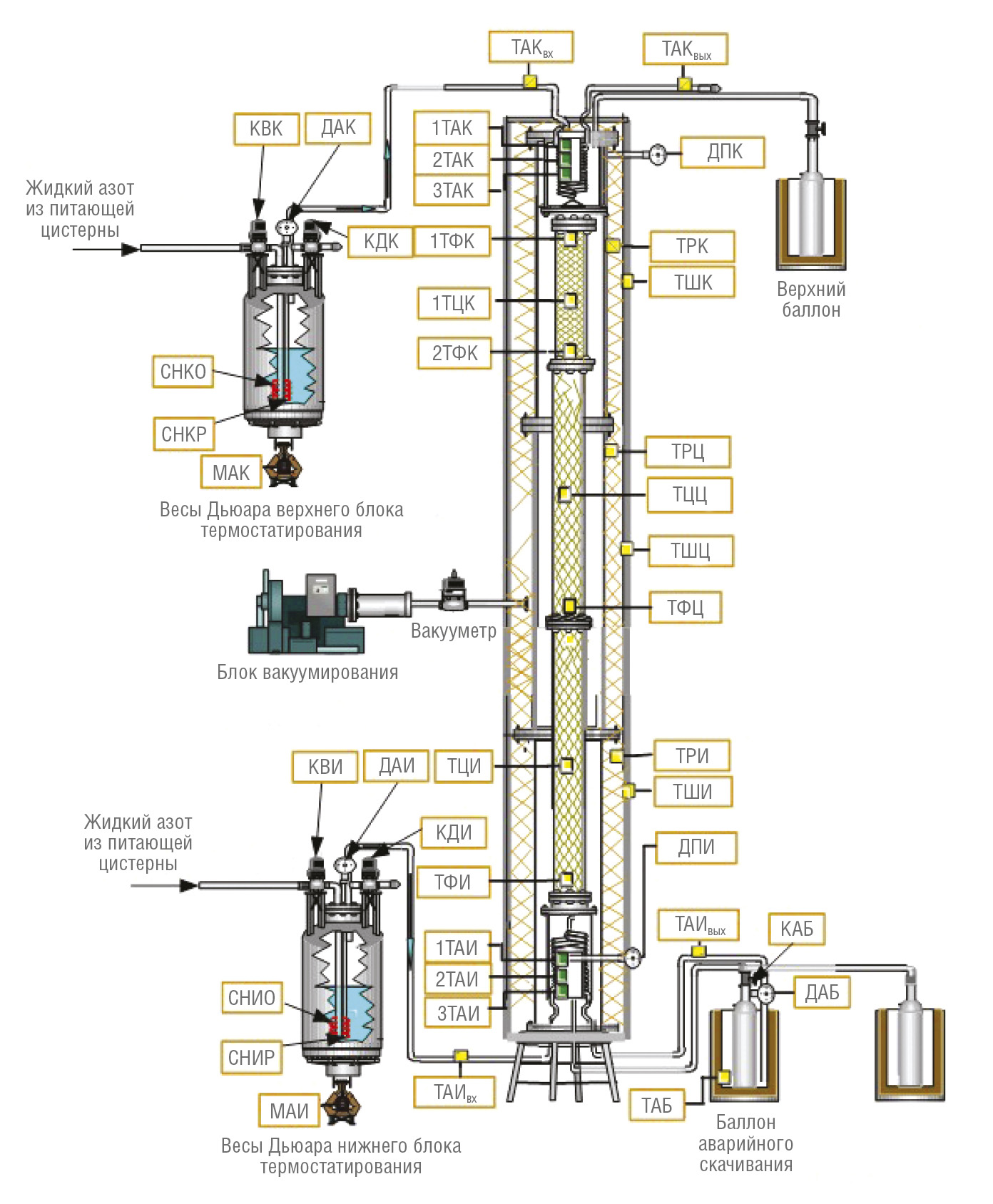

Размещение датчиков и исполнительных устройств представлено на общей схеме расположения датчиков и исполнительных устройств на колонне (рис. 1).

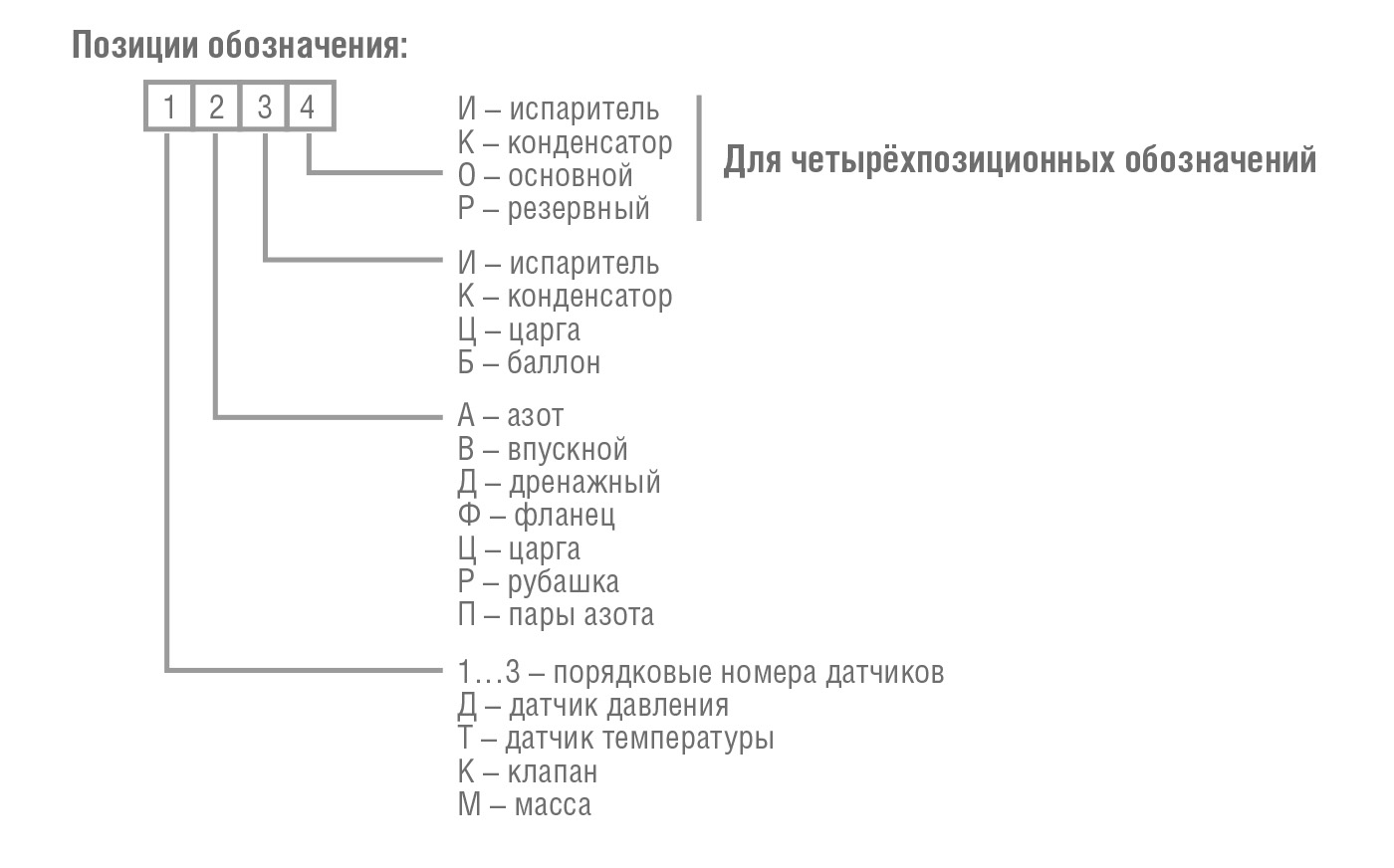

При этом принято трёх- и четырёхпозиционное условное обозначение для датчиков и исполнительных устройств в соответствии со схемой на рис. 2.

При этом принято трёх- и четырёхпозиционное условное обозначение для датчиков и исполнительных устройств в соответствии со схемой на рис. 2.

О датчиках

Датчики температуры

В качестве датчиков температуры используются платиновые терморезисторы, подключаемые в соответствии с разработанной схемой. Использование платиновых терморезисторов и принятая схема их подключения (четырёхпроводная) обеспечивают достаточно высокую точность и надёжность измерения температуры при долговременной опытной эксплуатации экспериментальной колонны. При этом показания температурных датчиков, расположенных непосредственно в испарителе и конденсаторе (1ТАИ…3ТАИ, 1ТАК…3ТАК на рис. 1) с целью повышения надёжности результатов измерений, обрабатываются по специальной программе.

При работе колонны большое значение имеет информация о температуре и давлении по различным сечениям колонны и особенно в зоне контактных устройств (насадки). Однако размещение датчиков непосредственно в зону контактных устройств для получения прямых результатов измерений практически невозможно по причине влияния датчиков на параметры разделения. Поэтому используется косвенная информация с датчиков температуры, расположенных в различных местах на поверхности колонны и её термостабилизирующей оболочки. Такое размещение позволяет получить данные от совокупности датчиков температуры и после соответствующей обработки (с учётом информационной избыточности) уточнить данные по отношению к измеряемому температурному профилю внутри колонны.

Температурные датчики также устанавливаются в системе обеспечения безопасности колонны: на баллоне аварийного скачивания и на магистралях питания/подачи газообразного азота (ТАБ, ТАИвх, ТАИвых,ТАКвх, ТАКвых на рис. 1).

Датчики давления

Датчики измерения давления паров азота устанавливаются в конструкции испарителя (ДПИ) и в сосудах Дьюара нижнего (ДАИ) и верхнего (ДАК) блоков термостатирования (см. рис. 1). Последние используются для аварийного открытия дренажных клапанов в случае превышения давления паров азота внутри сосудов выше допустимого. Кроме того, датчики давления используются в системе обеспечения безопасности, в частности, в узле аварийного скачивания.

Датчики веса

Для обеспечения автоматической заправки сосудов Дьюара азотом необходимо непрерывно измерять уровень жидкого азота в сосудах. Вместо непосредственного измерения уровня азота применяются электронные весы (МАИ и МАК на рис. 1), на которые устанавливаются сосуды Дьюара. Показания весов используются в подсистеме автоматического поддержания заданного режима термостатирования узлов обращения фаз и своевременной заправки (подпитки) сосудов жидким азотом.

Об исполнительных устройствах

Клапаны

На каждом сосуде Дьюара устанавливаются по два криогенных клапана: впускной (КВИ и КВК на рис. 1) и дренажный (ДАИ и ДАК на рис. 1). Первый открывается при заправке сосуда жидким азотом из питающей цистерны, а второй – при превышении давления паров азота внутри сосуда выше допустимого значения. Кроме того, на баллоне аварийного скачивания установлен клапан КАБ (см. рис. 1), открывающийся при возникновении аварийной ситуации и обеспечивающий работу системы обеспечения безопасности.

Нагреватели внутри сосудов Дьюара

Для получения газообразного азота в каждом сосуде Дьюара устанавливаются нагреватели жидкого азота: основной (СНИО и СНКО на рис. 1) и резервный (СНИР и СНКР на рис. 1). При выходе из строя одного нагревателя предусматривается автоматическое переключение на резервный без нарушения процесса нагрева. При этом на экране АРМ отображается факт отказа нагревателя.

Электронное оборудование АСУ ТП

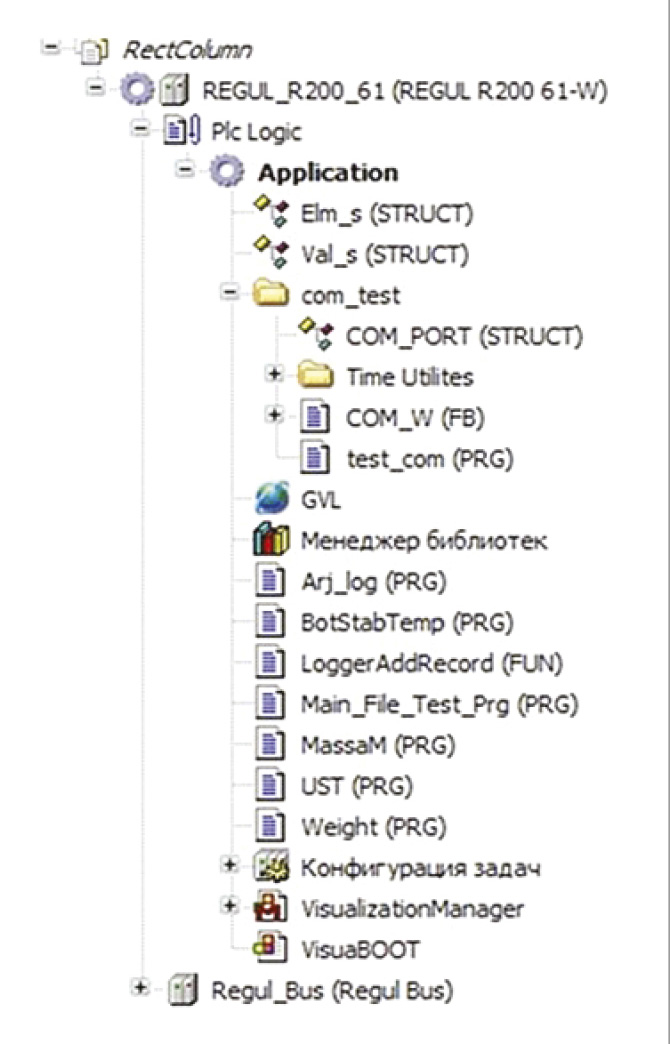

Основу электронного оборудования АСУ ТП колонны представляет программируемый логический контроллер типа REGUL R200 отечественного производства с использованием (бесплатно распространяемого) программного обеспечения EpsilonLD. Программный продукт EpsilonLD поддерживает пять языков программирования стандарта IEC 61131-3.

Этот контроллер был выбран в результате сравнения технико-экономических и конструктивных параметров с другими отечественными контроллерами (FASTWEL, OWEN), имеющими близкие с REGUL R200 характеристики. Последний, имея блочно-модульную конструкцию, оптимальным образом соответствует требованиям построения АСУ ТП для пространственно-распределённого технологического комплекса.

В АСУ ТП колонны используются два одинаковых контроллера R200CU00 061W. Каждый контроллер вместе с модулями ввода-вывода объединяется в один крейт, устанавливаемый на стандартную монтажную DIN-рейку (рис. 3).

Оба контроллера через сетевой адаптер подключаются к своему ПК, образуя локальные сети Ethernet около нижнего и верхнего блоков термостатирования.

Программная часть АСУ ТП

Функционирование аппаратной части АСУ ТП колонны обеспечивается специальной комплексной программой RectColumn, в которую входят следующие программные компоненты POU (рис. 4):

-

программа стабилизации температуры BotStabTemp(PRG) и программа задания уставки UST(PRG) в блоках термостатирования;

-

программa автоматической заправки сосудов Дьюара, включающая в себя компоненты: Weight(PRG), massam (PRG), test_com(PRG), COM_PORT (STRUCT), COM_W(FB);

-

программa архивации текущих значений параметров ректификационного процесса с компонентами: Main_File_Test_Prg(PRG), Arj_log (PRG), Logger_Add_Record(FUN), Elm_s(STRUCT), Val_s(STRUCT), TimeUtilites;

-

программа формирования экрана визуализации с отображением процессов стабилизации температуры, автоматической заправки Дьюара и архивации VisuBOOT;

-

программы измерения температуры и давления в различных сечениях колонны;

-

программа тревожной сигнализации при возникновении аварийной ситуации;

-

программа управления системой вакуумирования;

-

программы формирования экранов визуализации с отображением параметров ректификационного процесса.

Все программы созданы в среде EpsilonLD фирмы Prosoft-Systems.

Экран визуализации

На рис. 5 представлен экран визуализации параметров нижнего блока термостатирования (аналогичный экран имеется и для верхнего блока).

В левой части экрана отображаются значения уставки и текущей температуры. С помощью клавиш в режиме онлайн можно установить требуемое значение температурной уставки. Поскольку используемая программа стабилизации температуры работает в диапазоне как положительных, так и отрицательных температур, то знак температурной уставки не вводится.

В средней части экрана представлены данные о работе системы автоматической заправки сосуда Дьюара жидким азотом. Уровень азота представляется в единицах, относительных к массе полностью заправленного сосуда Дьюара. Максимальное значение массы вводится в режиме онлайн при начальной установке на электронные весы заправленного сосуда Дьюара. Предварительно вводимая масса с помощью соответствующих клавиш устанавливается в диапазоне от 2 до 99 кг.

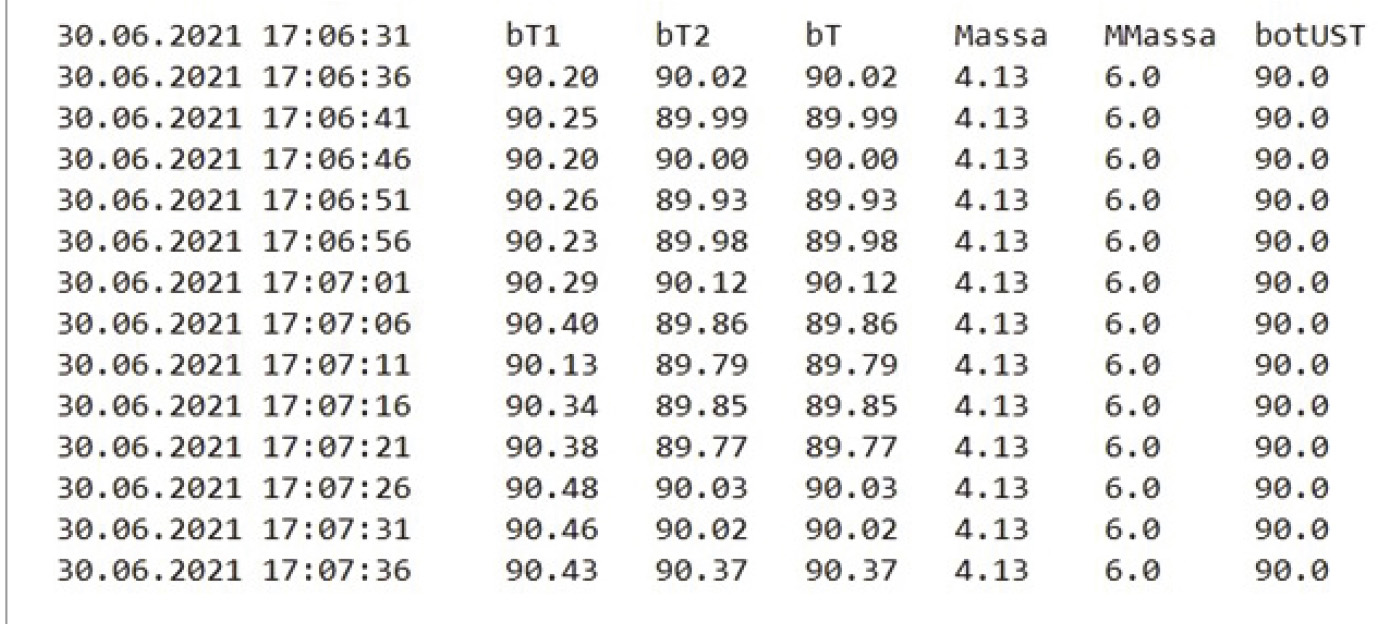

Правая часть экрана используется для ввода в режиме онлайн до 16 архивируемых переменных. Здесь же находится переключатель, позволяющий включать или выключать режим архивации. На рис. 6 представлен фрагмент лога архивации шести переменных, записанных на внешнюю карту памяти.

На рис. 7 представлены фрагменты технологического оборудования экспериментальной колонны низкотемпературной ректификации с установленной АСУ ТП в процессе её отработки.

Перспективы развития

Идеи, базовые аппаратные и программные решения данного проекта могут быть использованы при создании других исследовательских и промышленных установок и стендов, реализующих различные виды процессов ректификации и изотопного химического обмена в тепломассообменных колоннах и другом технологическом оборудовании.

Опыт экспериментов и работы показал, что рассмотренная версия АСУ ТП демонстрационной колонны имеет структуру, обеспечивающую оптимальное сочетание функций локального и центрального управления, многозонность контроля и прогнозирование предаварийных ситуаций. Она обеспечивает высокую достоверность результатов телеметрии оборудования и мониторинга процессов при обеспечении высокой точности и надёжности управления. В процессе работы была достигнута стабильность поддержания температурного процесса в узлах обращения фаз в пределах 0,2°С, а также ускоренный выход на режим адиабатичности по длине (высоте) колонны.

Рассмотренная структура АСУ ТП предусматривает локализацию функций контроля и управления как отдельной ректификационной колонны, так и группы однотипных или различных колонн и оборудования в случае более сложного производственного комплекса. В последних вариантах отдельные колонны обслуживаются одним или двумя контроллерами, каждый из которых осуществляет сбор данных и автономное (независимое от центрального компьютера) управление процессом в колонне. Возможная аппаратная избыточность может быть использована для повышения надёжности АСУ ТП за счёт перекрёстных связей и дублирования.

В таких случаях локальные контроллеры-коммутаторы одной ступени связываются между собой по интерфейсу RS-485, а посредством преобразователя RS-485 в RS-232 – с групповым управляющим компьютером (промышленного типа).

На групповые компьютеры возлагаются задачи сбора данных с локальных контроллеров-коммутаторов, предварительной обработки, отображения и архивирования информации, относящейся к определённой группе колонн.

Особое внимание должно быть уделено обеспечению должной эффективности прогнозирования предаварийных ситуаций на основе многозонного допускового контроля. Кроме того, с помощью групповых компьютеров может осуществляться перепрограммирование (реконфигурация) контроллеров-коммутаторов. Групповые компьютеры через локальную сеть Ethernet подключаются к центральному компьютеру, который обеспечивает сбор, архивирование и отображение информации с любой колонны или группы по выбору диспетчера.

С помощью центрального компьютера диспетчер осуществляет контроль протекания технологического процесса по всем колоннам и группам оборудования. Также при необходимости он производит оперативное перепрограммирование как локальных контроллеров, так и групповых компьютеров.

Заключение

Последние десятилетия российские научные центры и даже предприятия оборонного профиля активно использовали иностранные приборы и комплектующие, аппаратные и программные средства для реализации проектов конкретных АСУ ТП. Однако тренд на импортозамещение, санкции и риски их продолжения и роста уже дали толчок активизации отечественных разработок и выпуску серийной продукции, в первую очередь по некоторым стратегическим направлениям развития науки и техники. Российский рынок аппаратных и программных средств для высокотехнологичной химии уже имеет несколько вариантов предложений и активно развивается.

На примере настоящей статьи авторы показали практические возможности разработки и запуска АСУ ТП для отечественных промышленных установок и производств по одному из самых наукоёмких и высокотехнологичных направлений: группе сложных и тонких физико-химических процессов ультравысокой очистки газов и жидкостей и разделения изотопов лёгкой группы. ●

Литература

-

Краскин В., Певцов В., Петров А. Автоматизация процесса промышленного разделения изотопов в каскаде высотных насадочных колонн // Современные технологии автоматизации. – 2004. – № 4.

-

Краскин В., Бакаев Д. Система температурной стабилизации с использованием ПЛК Regul R200 // Современные технологии автоматизации. – 2021. – № 1.

Авторы – сотрудники Центра физико-химических исследований и разработок и кафедры «Процессы и аппараты» СПб ГТИ (ТУ)

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!