Постановка задачи

Агрессивная политика РАО ЕС и предприятий — поставщиков электроэнергии заставляет потребителей энергии задумываться о стоимости энергоносителей и предпринимать адекватные действия для компенсации своих потерь. Некоторые компенсируют их повышением отпускных цен на свою продукцию, ну а предприятия посолиднее выбирают путь частичной или полной независимости от производителей энергии. Именно так поступило руководство ОАО «Пивоваренная компания “Балтика”», решив построить собственную котельную установку производительностью 136 тонн пара в час и газотурбинную установку мощностью 15 МВт. Приведённые цифры относятся ко всему проекту, первая же очередь имела показатели 96 т/ч и 7,5 МВт, что в общем-то тоже не мало. В результате появилась возможность полностью отказаться от внешних поставок пара и сократить объём потребления электроэнергии примерно вдвое.

Перед инжиниринговой компанией «ПРОДЭКС-РИУС» была поставлена задача объединить агрегаты различных производителей в единую информационно-управляющую систему с целью сокращения численности обслуживающего персонала и повышения управляемости ТЭС. Естественно, в комплекс задач входила обвязка всей запорно-регулирующей арматуры и дополнительных датчиков, относящихся к внешней обвязке агрегатов комплектной поставки.

Как водится, каждый производитель конкретного агрегата ставит ту систему управления, которая удобна ему, обкатана и проверена годами. С учётом того, что на ТЭС работают агрегаты, по крайней мере, трёх компаний-производителей и парочка подсистем отечественной сборки, львиная доля затрат на создание единой системы ложится на согласование интерфейсов связи, написание или приобретение драйверов и сведение всех данных воедино. При этом простая с виду задача начинает угрожающе разбухать и кажется неподъёмной.

Тем не менее, сейчас уже можно подвести черту и сказать, что, в принципе, всё удалось, несмотря на капризы мелких и крупных поставщиков и благодаря помощи и поддержке технической службы ПК «Балтика» и проектных организаций, принимающих участие в решении данной проблемы.

Аппаратное обеспечение

Если не обращать внимание на многообразие и хитросплетение труб, клапанов, насосов и датчиков, ввергающих простого человека в священный ужас, то можно констатировать, что аппаратная часть включает следующие агрегаты:

-

3 паровых котла мощностью 40 т/ч (итого 120 т/ч);

-

котел-утилизатор 16 т/ч;

-

деаэратор и группы насосов;

-

блок химводоподготовки;

-

баки химически очищенной воды (ХОВ) и запаса конденсата;

-

паровой коллектор;

-

паровая отопительная установка;

-

усилительная установка сырой воды;

-

блок догрева химически очищенной воды;

-

хозяйство жидкого топлива;

-

2 газотурбинные установки мощностью 7,5 МВт (итого 15 МВт).

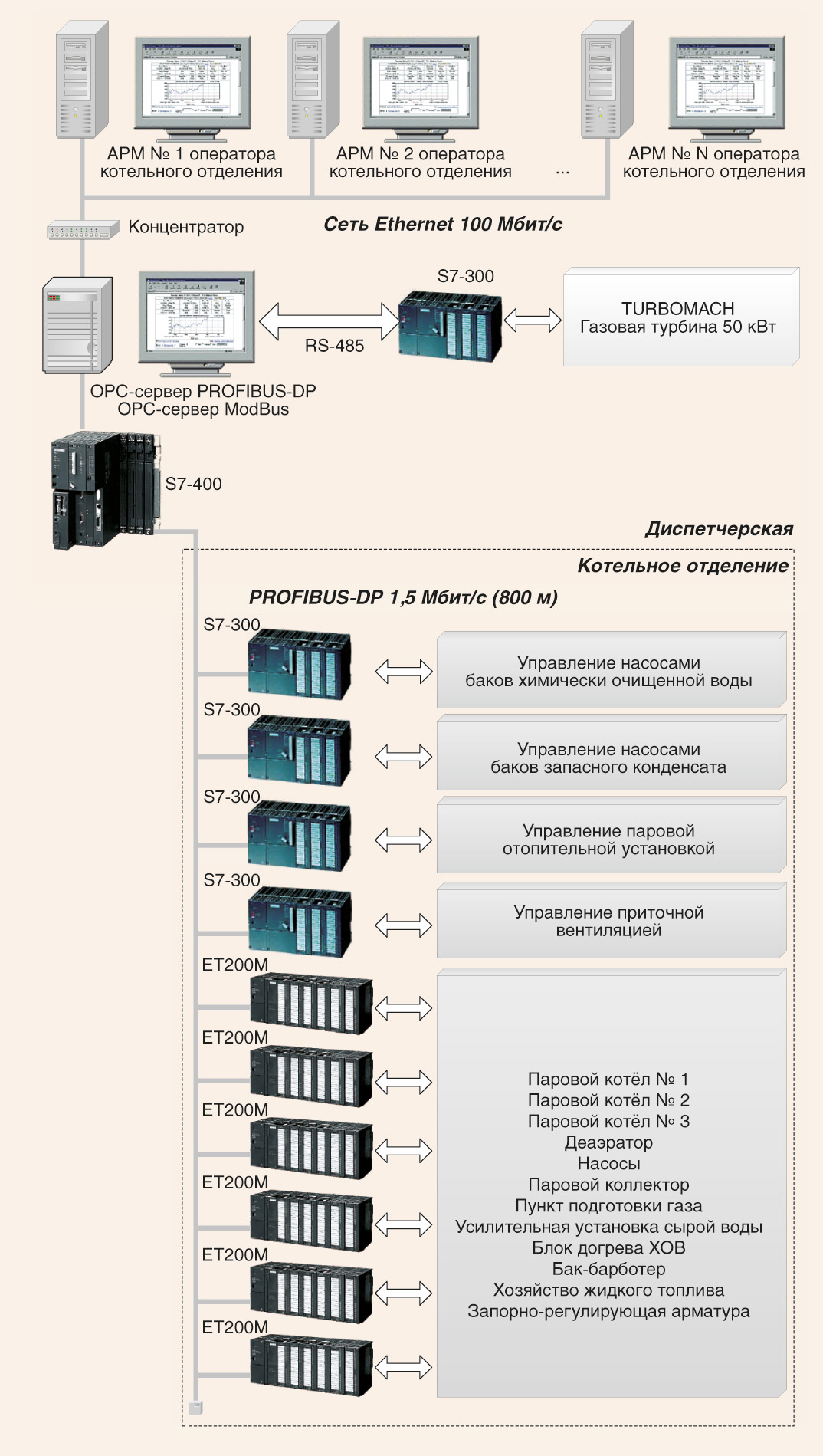

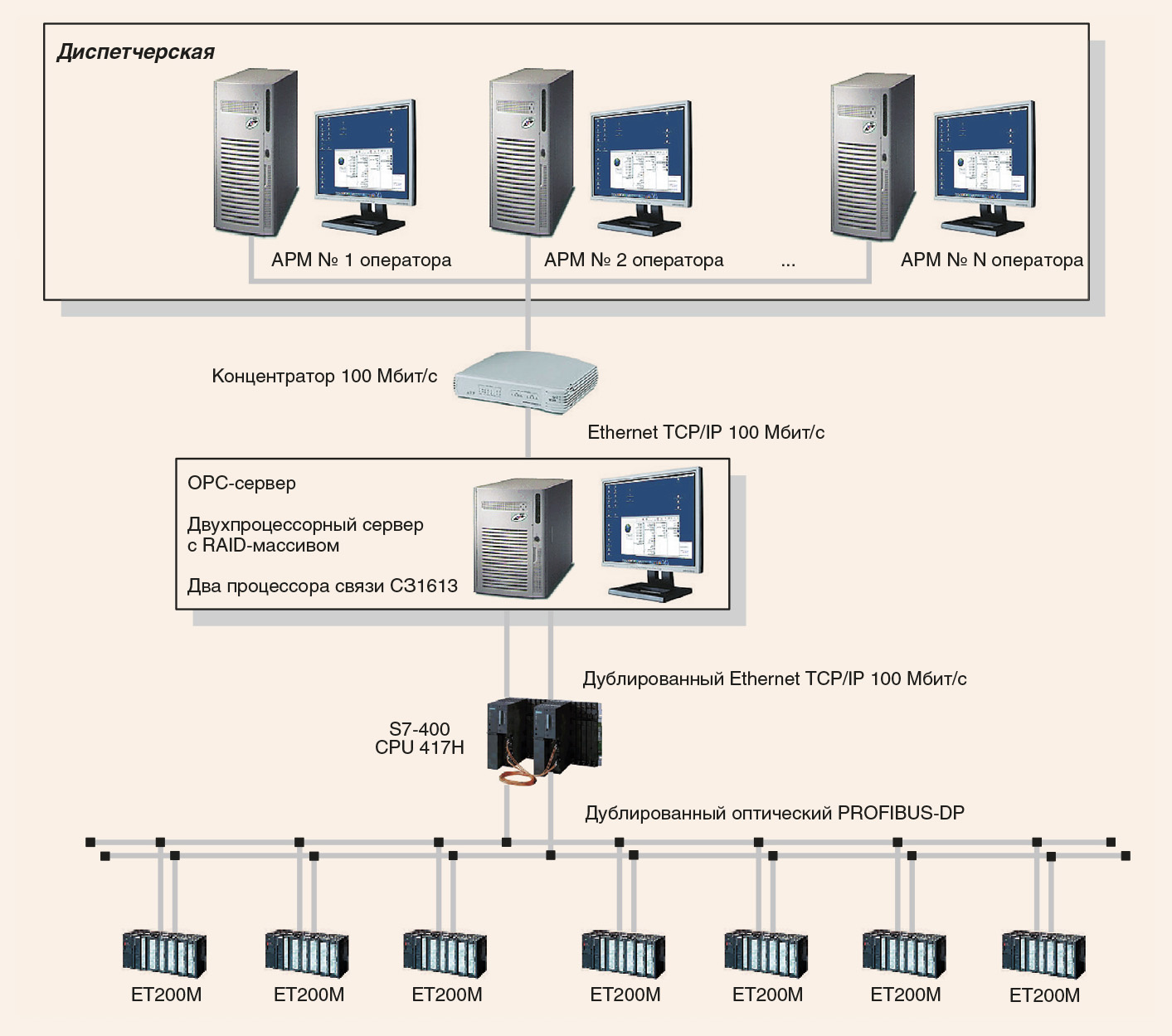

Структурная схема КТС системы управления ТЭС «Балтика« представлена на рис. 1.

Котлы и деаэратор производства LOOS (Германия) обвязаны независимой системой противоаварийной защиты (ПАЗ) на базе релейной логики и системой управления, которая, как ни странно, выполнена тоже на основе релейной логики с применением нескольких локальных регуляторов. Собственно это традиционная система управления для многих консервативных производителей, которая сильно усложняет жизнь пусконаладочной компании и резко ограничивает количество степеней свободы. Справедливости ради надо отметить, что положительные сдвиги в плане автоматики есть, и в последующих версиях системы управления котлами фирмы LOOS обещано применение ПЛК. Если в начальных версиях системы управления котлами на вход системы диспетчеризации поступали дублированные сигналы, то на этапе поставок была согласована установка комплекта ET200M производства Siemens с выходом на PROFIBUS, куда уже были подключены все сигналы без применения дублирующих блоков.

Газотурбинная установка также идёт в комплекте с агрегатной автоматикой, выполненной на базе контроллера Siemens с каналом связи RS-485 и протоколом ModBus.

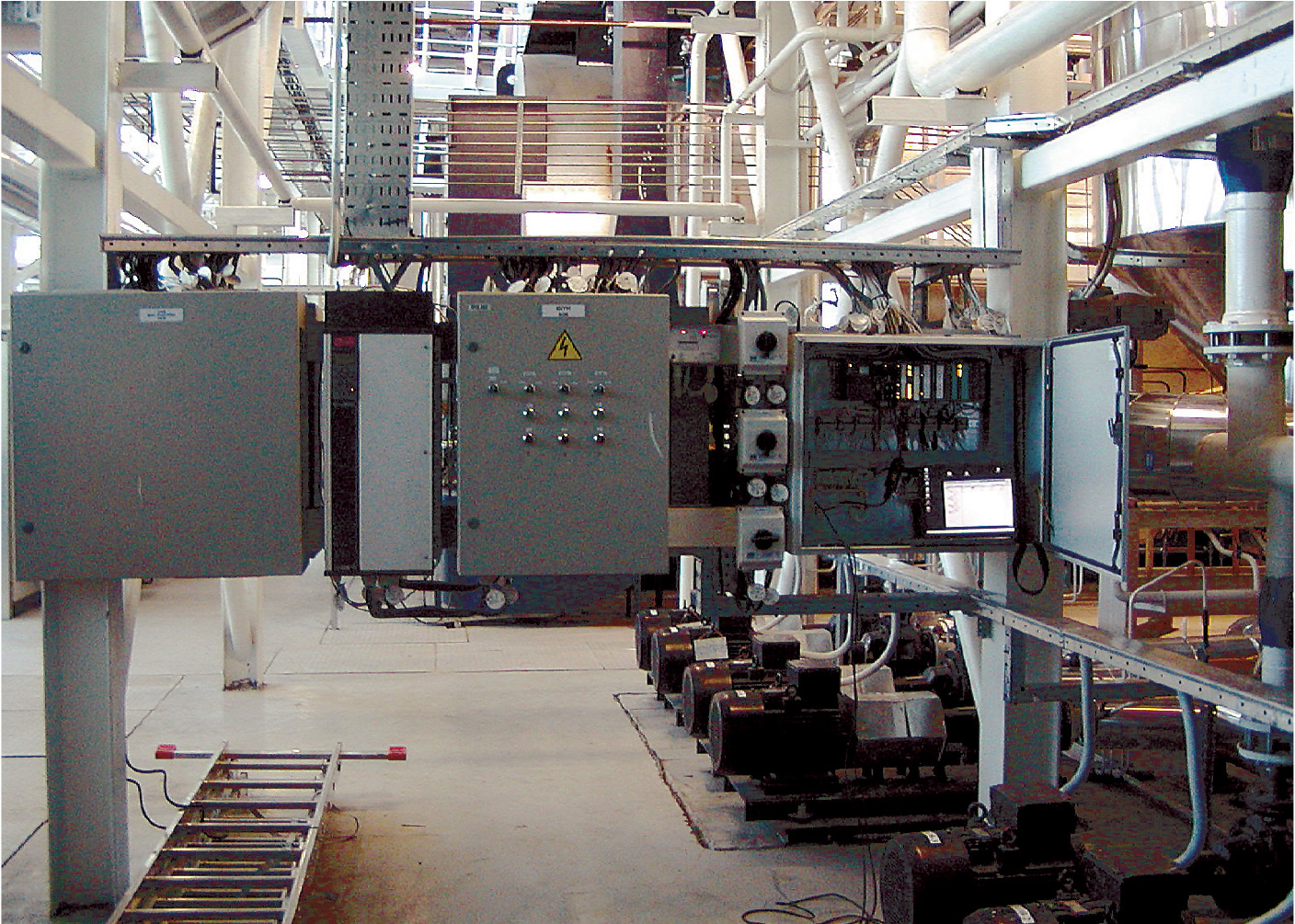

Всё остальное оборудование просто обвязано запорно-регулирующей арматурой и подключено к станциям ET200M (рис. 2).

Некоторые технологические подсистемы, к бесперебойной работе которых предъявляются повышенные требования (система вентиляции, насосные группы), обвязаны отдельными контроллерами CPU 315-2DP, которые реализуют независимое регулирование и контроль оборудования.

Все указанные субблоки соединены в сеть PROFIBUS и выступают как ведомые устройства. Длина сети (исходя из расхода кабеля) составила около 800 м. При этом фактическая скорость обмена составляет 1,5 Мбод при нормальных тестовых показателях 6 Мбод. Указанная скорость обмена позволяет обеспечить время реакции на событие порядка 0,05-0,1 с, что вполне достаточно для позиционирования аналоговых задвижек с точностью 0,1%.

Кроме перечисленного, в сеть включены несколько автономных регуляторов Jumo Dicon, работа которых в сети оставляет желать лучшего. Основной недостаток принципиального характера — в блокировании лицевой клавиатуры прибора при подключении к PROFIBUS, причём блокировка сохраняется, даже если сеть разорвалась. Таким образом практически отсутствует возможность местного управления при сбоях системы. Видимо, источник всех дефектов кроется в коммуникационном модуле, и, несмотря на вполне качественное исполнение и цену, этот дефект ограничивает функциональные возможности блока.

В качестве ведущего устройства сети установлен контроллер S7-400 с процессорным модулем CPU 417, который реализует все функции координирования работы отдельных узлов.

Нижний уровень управления выглядит следующим образом:

-

уровень ручного управления — каждая задвижка, клапан или насос могут управляться вручную с местных пультов;

-

уровень полуавтоматического управления — все группы насосов и иные блоки управляются независимыми контроллерами 300-й серии или регуляторами JUMO, сохраняющими свою работоспособность и реализующими свои алгоритмы независимо от центрального контроллера;

-

уровень автоматического регулирования, реализуемого контроллером 400-й серии.

Функции программного обеспечения

Уровень управления, относящийся к человеко-машинному интерфейсу, можно разделить на 2 подуровня.

- Системный сервер выполняет следующие функции:

- обмен данными с контроллером S7-400 по выделенному каналу TCP/IP с использованием ОРС-сервера Siemens. Количество тэгов порядка 1250, частота обновления данных 0,3 секунды;

- нормализация полученных данных, приведение их к физическим единицам;

- контроль границ и предупредительная сигнализация;

- групповые блокировки;

- 3-ступенчатое архивирование тэ-гов — за смену 12 часов с высокой скоростью доступа к данным, за квартал на жёстком диске с последующим сбросом данных на CD-RОМ;

- ведение журнала событий и его архивирование;

- автоматическое формирование рапортов в виде книг Excel по заданным шаблонам;

- обеспечение доступа к данным по протоколам TCP/IP для рабочих мест;

- авторизация доступа к данным;

- функции файл-сервера.

- АРМ с человеко-машинным интерфейсом реализуют следующие функции:

- авторизация пользователей;

- визуализация всевозможных данных, от графиков до журналов событий и архивов;

- смена уставок при связном регулировании или непосредственное воздействие на регулирующую арматуру.

Устанавливая программное обеспечение, мы не отказали заказчику в мелких радостях, традиционно отсутствующих в системах западного исполнения, не из-за слабости западных систем (с этим у них все в порядке) а из-за слабости инжиниринга. Речь о них пойдёт дальше.

Режимы работы системы

Вместо того чтобы описывать функции системы, попробуем изложить алгоритм работы оператора-технолога.

В системе имеются 4 уровня доступа: гость, оператор, технолог, администратор.

Гость имеет возможность только лицезреть информацию. Оператор имеет возможность воздействовать на несвязанную запорно-регулирующую арматуру и включать или выключать тот или иной контур регулирования с частичной сменой уставок. Технолог в дополнение может менять все уставки, в том числе и в связных контурах, также он может менять настройки регуляторов. Администратор может реализовать любые функции.

Штатный режим эксплуатации

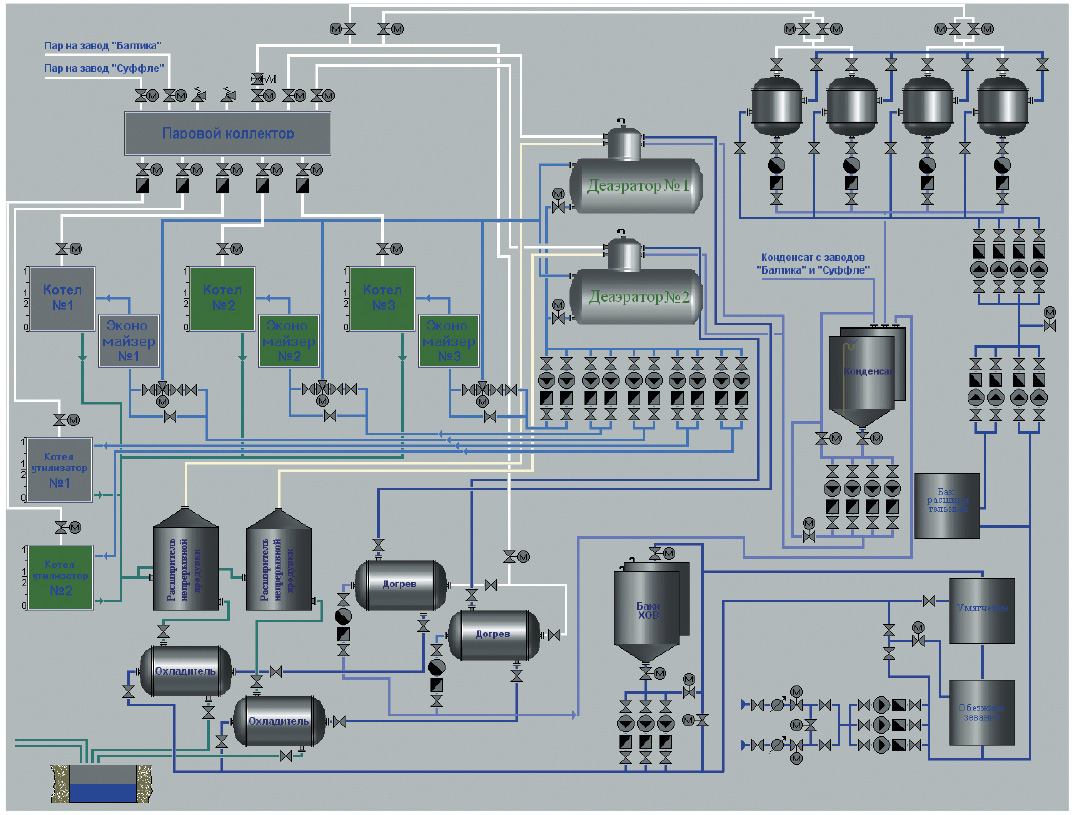

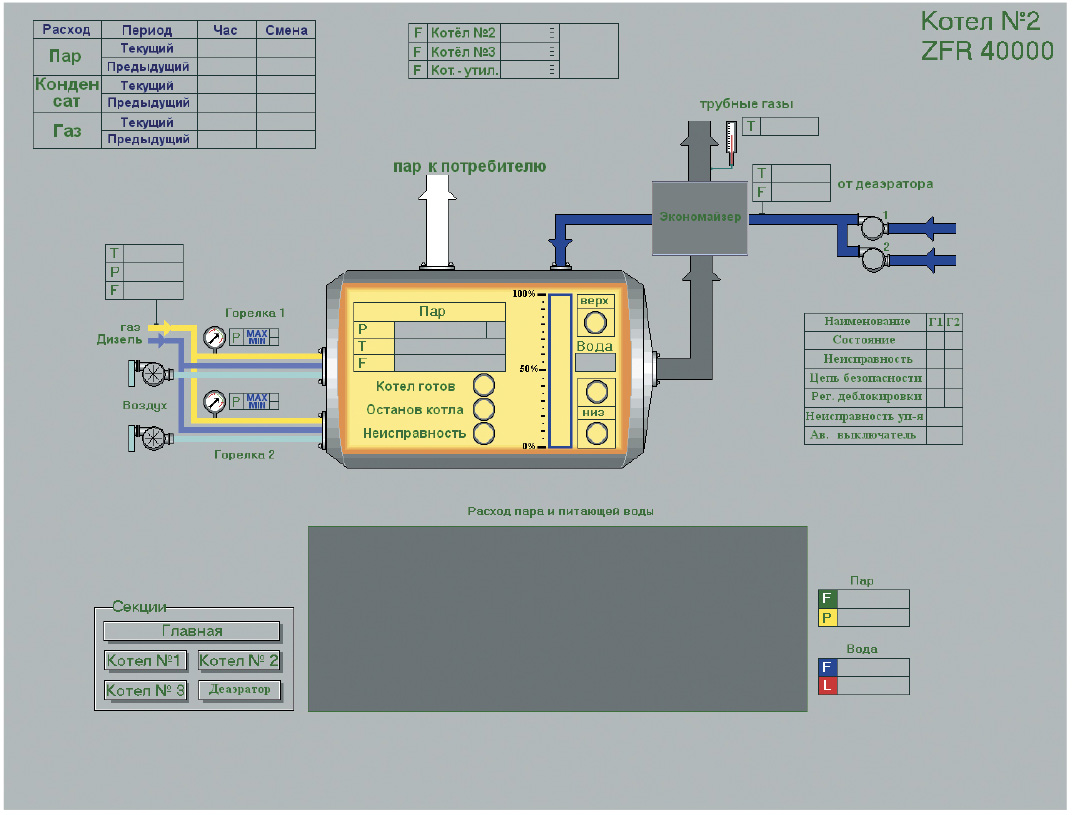

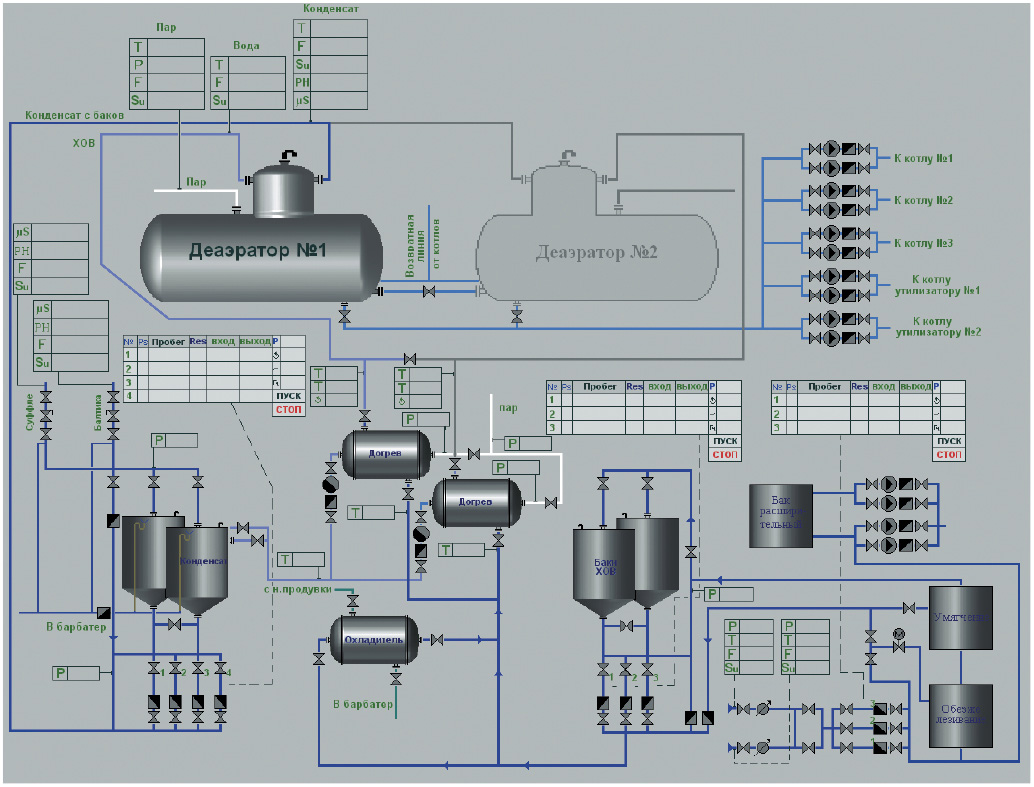

Первоначально система работает в гостевом режиме. Общий вид диспетчерской представлен на рис. 3.

Копии экранов АРМ оператора котельного отделения даны на рис. 4-6.

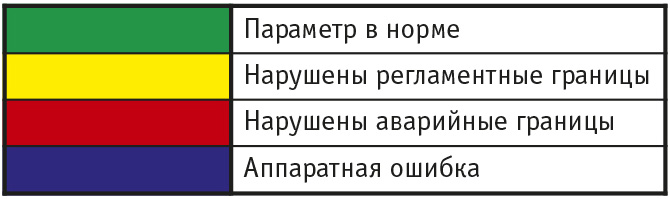

Все цифровые данные на экране выводятся в одной цветовой гамме в соответствии с таблицей состояний:

Дизайном системы предусмотрено обозначать нарушения регламента наличием красно-желтых тонов на экране. В этом случае для коррекции техпроцесса оператор получает допуск в систему либо путём ввода своего идентификатора и пароля или выбора из списка по карточке доступа.

Вход в систему регистрируется в журнале событий. Все управляющие действия оператора фиксируются в журнале. Если требуется что-то уточнить, оператор может посмотреть графики любого параметра за предыдущие 12 часов, выбрав их из экранного меню.

Работа с нарушениями

Если произошло какое-либо нарушение в работе системы, то включается звуковая сигнализация. На всех рабочих местах в окне сообщений появляется соответствующий текст. Оператор может выключить звуковую сигнализацию нажатием одной клавиши — действие фиксируется. Далее оператор предпринимает меры для устранения неполадок. После ликвидации нарушения сообщение квитируется оператором. После квитирования сообщение убирается с экранов всех рабочих мест.

Работа с архивами

Данные обо всех параметрах за последние 12 часов доступны непосредственно с графических мнемосхем. Оператор просто выбирает необходимые параметры и нажимает на кнопку «групповые графики». Данные за последний квартал доступны через архивный сервер. Для их просмотра пользователь входит в архив, выбирает параметры из списка, определяет по календарю требуемый интервал и смотрит графики. Данные за более поздние сроки доступны с компакт-дисков при использовании стандартной программы просмотра.

О надёжности

В любой системе управления одним из самых важных показателей является надёжность.

Надёжность установленной на ТЭС системы мы оцениваем экспертно как очень высокую, исходя из следующих соображений.

-

Система диагностирования Siemens, установленная с соответствующим сервисом, позволяет в случае выхода из строя любого модуля получить диагностическое сообщение в течение трёх секунд с указанием сбойного элемента, подлежащего замене. Наличие на складе ЗИП позволяет произвести «горячую» замену в течение 10-20 минут.

-

Критический сбой на любом уровне не затрагивает работу нижестоящих уровней, сохраняя управляемость объекта в определенных пределах. Вплоть до верхнего уровня многие функции выполняются автоматически, давая возможность адекватно реагировать на события и иметь запас времени для реакции.

-

Питание всей системы управления осуществляется через единый источник бесперебойного питания (UPS), обеспечивающий её непрерывную работу в течение 30 минут после полного пропадания электроэнергии.

На пути к «идеальной» системе

И всё же, если бы была возможность построить систему для аналогичного объекта заново, имея карт-бланш, хотелось бы собрать систему по несколько иной схеме, которую разработчики между собой называют «идеальной» системой (рис. 7).

-

В качестве центрального контроллера используется дублированный процессор CPU 417H с двумя коммуникационными картами TCP/IP.

-

Вся низовая автоматика и запорно-регулирующая арматура подключается к станциям распределенного ввода-вывода ET200M c дублированным выходом на PROFIBUS-DP, по возможности используя оптику.

-

Не используются чужеродные регуляторы и устройства.

-

Все алгоритмы управления концентрируются в центральном контроллере.

-

Все сигналы дискретного ввода-вывода обвязываются дополнительными реле, обеспечивая максимальную защиту оборудования. Применяются только диагностируемые блоки ввода-вывода Siemens для локализации сбоев на уровне канала.

-

Все аналоговые сигналы, за исключением сигналов от датчиков, подключённых по двухпроводной схеме, дополнительно развязываются с помощью блоков гальванической изоляции Dataforth.

Разработчики оценивают время безотказной работы системы, построенной по описанной схеме, в 17 лет.

Разработчики приносят свои благодарности сотрудникам технической службы ПК «Балтика«, передовые идеи и активная жизненная позиция которых привели к созданию образцово-показательного объекта.

Отдельная благодарность генеральному проектировщику «Технопром» за оперативный и квалифицированный авторский надзор.

Разработчики также благодарят за сотрудничество коллектив Института энергетической электроники, СЗМ за оказанную помощь. ●

Автор — сотрудник ООО «ПРОДЭКС-РИУС»

Телефоны: (812) 146-8988, 316-4077

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!