Проблемы и решения

Ни для кого не секрет, что рациональное использование энергетических ресурсов, таких как пар, вода, тепло, воздух, позволяет существенно экономить денежные средства. Для многих предприятий вопрос экономии энергоресурсов за последние годы приобрёл особую актуальность из-за неуклонного роста тарифов на энергетические ресурсы, с одной стороны, и постоянного недофинансирования — с другой. Следует учитывать, что выполняемые работы по экономии энергии всегда недостаточны, а поэтому процесс экономии можно считать бесконечным. Так, например, установка теплосчётчика позволяет получить до 30% экономии, а применение в комплексе с теплосчётчиком системы автоматического регулирования — до 60% экономии в платежах за энергоресурсы.

В середине 90-х годов в Кировской области проблему экономии энергоресурсов решали установкой приборов учёта тепла. Только по городу Кирову было установлено около 2000 теплосчётчиков. В то время ещё не стояла задача интегрирования приборов в единую систему сбора данных. Выбор моделей теплосчётчиков был достаточно широк, а теплосеть ОАО «Кировэнерго» требовала предоставления отчётной документации, подготовленной только при помощи ПО производителя приборов учёта. Попытки последующего интегрирования приборов в единую систему показали, что, когда у потребителя один теплосчётчик, проблем не возникает, когда же их, например, десять и они представлены разными моделями, задача интегрирования решается совсем не просто.

Например, на Кировском шинном заводе установлено 4 теплосчётчика SA-94 и 6 теплосчётчиков ИМ2300. Их установка проводилась двумя разными монтажными организациями, у каждой организации — свой опыт работы и сложившаяся практика массового и повсеместного использования конкретных моделей приборов учёта. Интегрировать эти модели в единую сеть сбора данных не удалось. Выход был только в написании специальной программы сбора данных либо в построении для каждой модели своей сети RS-485.

При детальном изучении различных моделей отечественных теплосчётчиков, наиболее широко применявшихся на промышленных объектах по положению на 2000 год, была выявлена масса специфических особенностей, приводимых далее.

-

Многие модели приборов учёта предполагают «жёсткую прошивку», которая исключает возможность переустановки прибора с одного вида узла учёта на другой (например, теплосчётчик с узла учёта пара невозможно установить на узел учёта тепла).

-

Практически в каждом теплосчётчике используется своя модель конвертора RS-232/RS-485. Это создаёт проблемы при подключении двух различных моделей теплосчётчиков к одному последовательному порту компьютера с использованием программного обеспечения производителя теплосчётчика.

-

Порой отмечается неполная совместимость со стандартными протоколами обмена, например ModBus или Bitbus.

-

Иногда используется необоснованно сложный протокол обмена. У отдельных моделей, например, для передачи в теплосчётчик двух байтов информации требовалось два раза программно переинициализировать последовательный порт компьютера.

-

У некоторых теплосчётчиков из-за интенсивного и постоянного обмена данными с верхним уровнем происходит сброс накопленных значений и сбой настроек каналов измерения.

-

Не всегда проявляется полное соответствие параметров электрических сигналов интерфейса RS-485 существующему стандарту.

За последние годы ситуация изменилась в лучшую сторону: появились новые приборы, не имеющие перечисленных недостатков; более доступными для свободного использования становятся компоненты программного обеспечения.

Тем не менее, менять сразу и все старые теплосчётчики на новые — не лучшее решение. На пути его реализации стоят высокая стоимость и большая трудоёмкость. К тому же узлы учёта могут быть коммерческими, то есть по их данным производятся расчёты потребителей с поставщиками энергоресурсов, и соответствующее оборудование должно быть сертифицировано. Например, для описываемой далее системы вариант с полной заменой её теплосчётчиков, сертифицированных для применения в узлах коммерческого учёта, оказался бы в 3,5-4 раза более затратным.

Описание системы

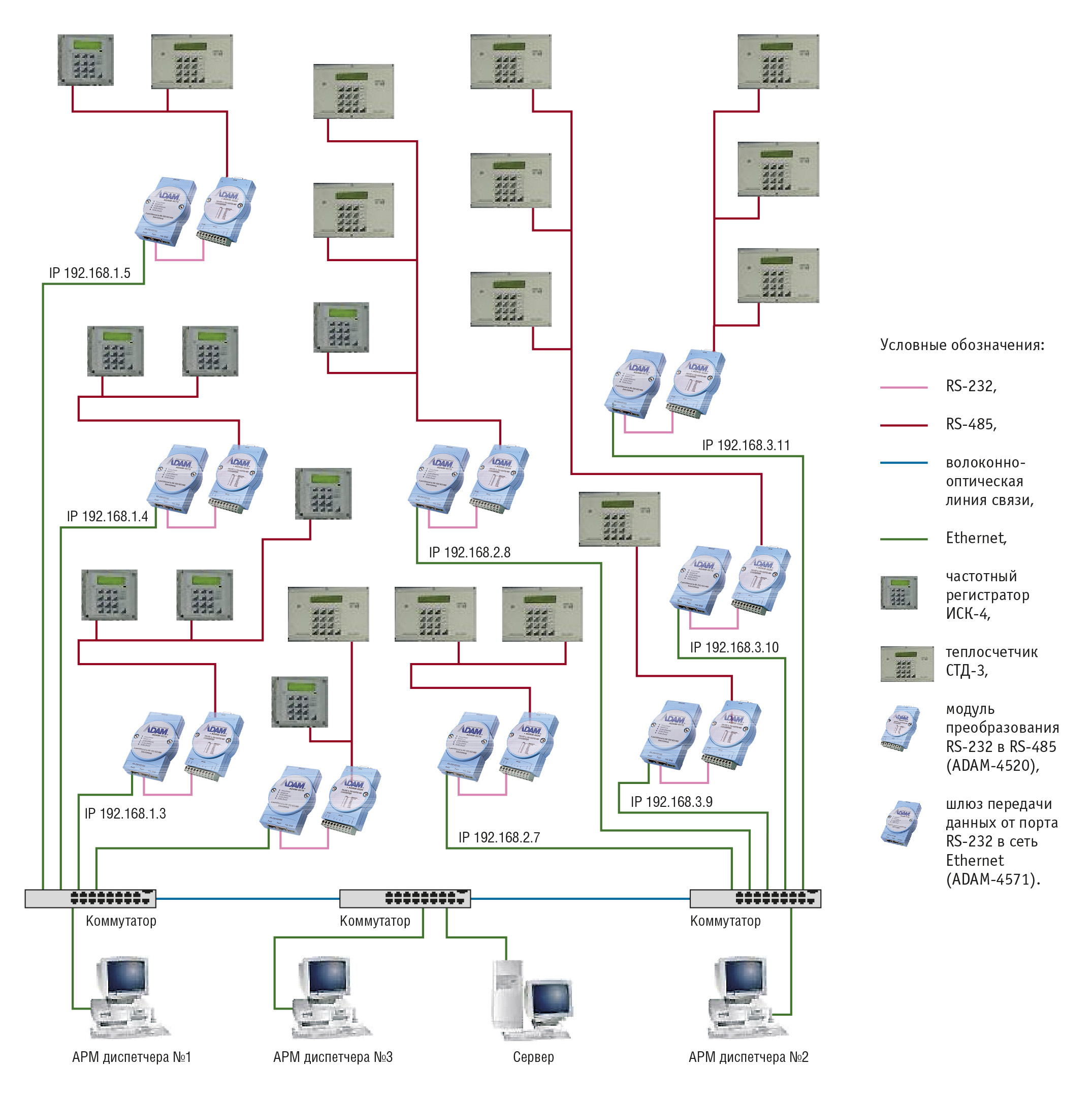

В ОАО ВМП «Авитек» (г. Киров) развёрнута система из 21 узла учёта. В её состав входят 13 теплосчётчиков СТД-3 (рис. 1), три из которых осуществляют коммерческий учёт энергоносителей, и 8 частотных регистраторов ИСК-4. Общая информационная ёмкость системы определяется 238 каналами ввода данных по учёту пара, тепла, технической воды, артезианской воды и воздуха. Оборудование системы распределено на площади в несколько квадратных километров.

При разработке сетевой структуры пришлось решать задачи, связанные с удалённостью оборудования и обеспечением качественной связи с теплосчётчиками и регистраторами. К тому же в техническом задании на разработку системы строго предписывалось использовать один компьютер сбора и хранения данных и три компьютера для организации АРМ диспетчеров. Также требовалось минимизировать вложения в дополнительное оборудование и максимально эффективно использовать существующие коммуникации. Между тем накопленный ранее опыт показывал, что в условиях индустриальных помех большинство теплосчётчиков достаточно «тяжелы» на ответ по интерфейсу RS-485 при длине линии связи более 400 метров. Например, время на ответ и передачу всех пакетов данных теплосчётчика СТД-3 по интерфейсу RS-485 составляет от 8 секунд до 3 минут, а через модем и того больше.

При проектировании рассматривалось несколько вариантов сетевой структуры.

-

Классическая схема с применением повторителей и качественного кабеля для RS-485 сразу же вызывала массу проблем технического характера. Общая длина кабеля составляла около 10 километров, то есть требовалось, как минимум, 9 повторителей. Фактически, с учётом условий прокладки кабеля, потребовалось бы 13 повторителей. Даже если распределить всё оборудование на два сегмента (по количеству последовательных портов компьютера сбора данных), то вложения на один только кабель получались в несколько раз большими, чем затраченные ранее на теплосчётчики и регистраторы. Ко всему прочему, длительность одного опроса всех каналов составляла бы в среднем около 30 минут.

-

Вариант с использованием телефонных коммуникаций рассматривался достаточно скрупулёзно. Однако здесь получалось достаточно большое время обновления данных. К тому же местная АТС загружена практически полностью, да и телефонные кабели достаточно старые. То есть обеспечить должное качество связи не представлялось никакой возможности.

Выход был найден в применении технологии Ethernet. У заказчика очень разветвлённая локальная вычислительная сеть (ЛВС), полный диапазон IP-адресов за счёт того, что Интернет «отрезан» от ЛВС, достаточно качественное и современное сетевое оборудование, около 70% линий связи составляет оптоволокно. После подсчёта сетевого трафика и распределения нагрузки между сетевым оборудованием заказчика была разработана структура системы, изображённая на рис. 2.

В составе системы 9 сегментов RS-485, в среднем по два теплосчётчика на сегмент. В качестве шлюзов между Ethernet и сегментами RS-485 использованы модули ADAM-4571, в качестве конверторов интерфейсов — очень надёжные и неприхотливые модули ADAM-4520 (все модули фирмы Advantech). Применение ADAM-4520 было обусловлено тем, что собственные конверторы RS-232/RS-485 теплосчётчиков СТД-3 при интенсивном опросе имеют свойство «зависать», и вывести их из этого состояния возможно только снятием питающего напряжения. Такое схемное решение позволило, во-первых, значительно уменьшить требуемую длину кабеля для RS-485, максимальная длина одного сегмента составила 400 метров, в результате стало возможным применение достаточно доступного и недорогого кабеля UTP. Во-вторых, все сегменты такой системы можно опрашивать параллельно, что сокращает среднее время обновления всех 238 каналов до 2 минут — времени, вполне приемлемого для оперативного наблюдения за потреблением ресурсов в целом. В-третьих, удалось получить достаточно хорошее качество связи, что обеспечивает высокую достоверность информации. И самое главное — получено хорошее соотношение цена/качество для коммуникационной части системы и кабельного хозяйства.

Писать самостоятельно «SCADA подобный» программный комплекс — задача сложная и требует больших временных и человеческих затрат. Поэтому была проведена работа по выбору готового программного обеспечения системы. Главным критерием стало наличие драйвера для теплосчётчиков или возможность его написания своими силами. Кроме того, в целях коммерческого учёта программное обеспечение должно было иметь функцию скачивания накопленных часовых и суточных архивов, вычисленных непосредственно теплосчётчиком значений тепловой энергии, массы и объёма теплоносителя или пара. Выбор был сделан в пользу SCADA-системы «Каскад», которая проста в администрировании, совместима с реализованной аппаратной частью, использует СУБД Interbase 6.0 или Firebird 1.5, имеет функцию скачивания накопленных архивных данных из запоминающих устройств приборов (функция «дочитки»).

Для обеспечения оперативного контроля со стороны службы главного энергетика сервер сбора данных каждые 10 секунд инициирует опрос всех теплосчётчиков; меньшее время ни к чему, потому что период измерения у теплосчётчиков СТД-3 равен 8 секундам. В целях коммерческого учёта каждые сутки в 00:30 производится скачивание данных за последние 24 часа из запоминающих устройств теплосчётчиков. Здесь хранятся данные за последние 30 суток с шагом накопления 1 час. Скачанная информация хранится на сервере в базе данных в течение 100 дней. Таким образом с высокой степенью надёжности обеспечивается сохранность накопленных теплосчётчиком данных, как минимум, за последний месяц.

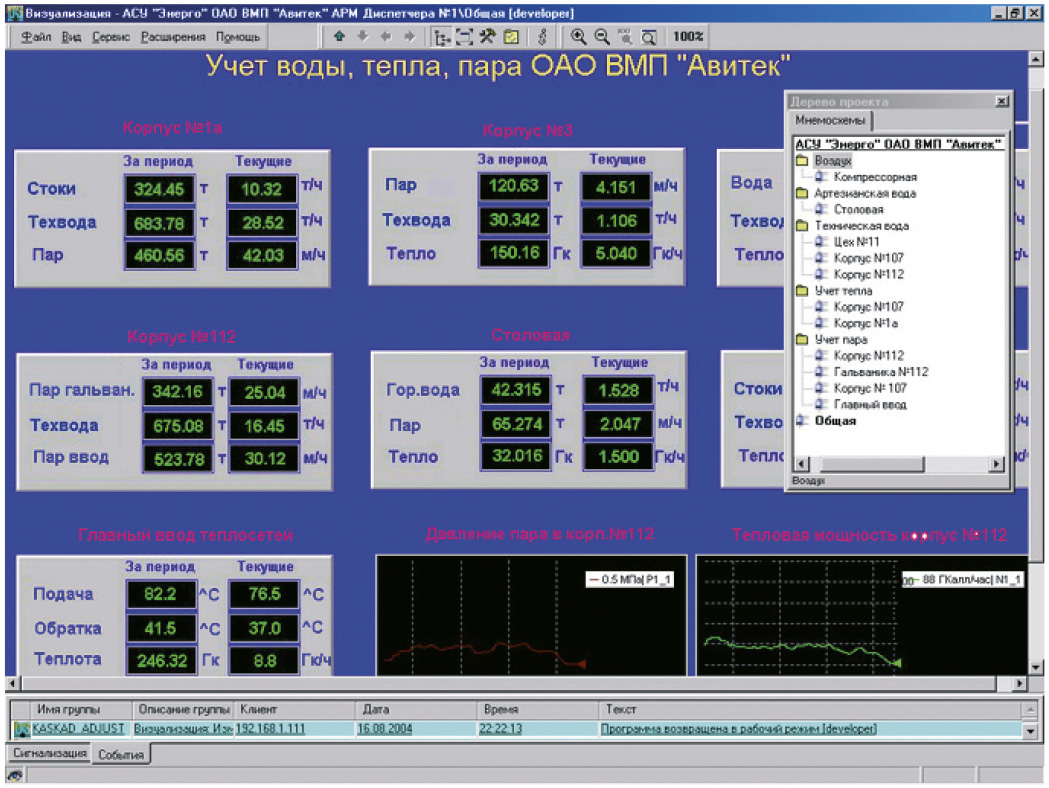

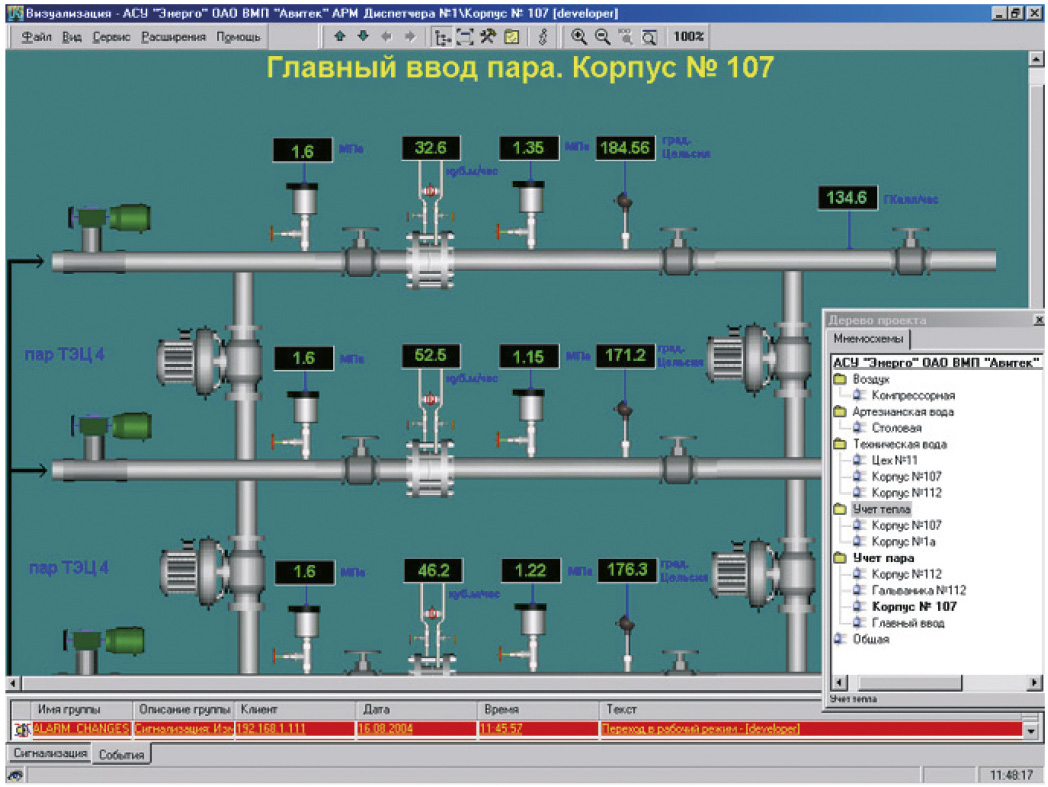

АРМ диспетчеров расположены в соответствующих службах предприятия и позволяют наблюдать полную картину потребления ресурсов. На рис. 3 приведена копия экрана, отражающая результаты глобального учёта воды, тепла и пара на предприятии. На рис. 4 показана копия экрана с текущими параметрами главного ввода завода по пару.

Результаты применения

В результате применения представленной системы служба главного энергетика завода получила в своё распоряжение постоянно обновляемую оперативную информацию по всему хозяйству в целом, достаточно гибкий инструментарий для подготовки отчётной документации, возможность глобального анализа по всем узлам учёта. Внедрение системы и получение достаточно полной и оперативной информации по потреблению энергоресурсов имело для предприятия следующие последствия:

-

экономия энергоресурсов благодаря учёту энергопотребления на основе оперативной информации и более точных статистических данных;

-

перераспределение численного состава оперативно-ремонтной группы в пользу ремонтного персонала;

-

сокращение времени на ликвидацию аварийных ситуаций за счёт практически мгновенного получения информации об аварии и немедленного принятия мер по её устранению с возможностью последующего анализа действий оперативного персонала;

-

организация на современном уровне статистического учёта энергопотребления и ведения отчётной документации, получение более достоверных данных, как для принятия оперативных решений, так и для долгосрочного планирования;

-

обеспечение возможности принятия оперативных решений по технической эксплуатации оборудования;

-

обеспечение возможностей для более точного планирования расхода денежных средств на оплату энергоресурсов, а также сроков проведения мероприятий планово-предупредительных осмотров и планово-профилактических ремонтов на основе статистических данных, полученных за определённый период.

К моменту написания статьи система уже второй месяц находилась в стадии опытной эксплуатации. Сразу же, в течение первого месяца эксплуатации удалось обнаружить и устранить общий дисбаланс между принятой и потреблённой заводом технической водой. Экономия технической воды составила 17,5%. Отклонения от штатной работы системы проявились только в том, что раз в сутки на 10 минут «зависал» самый длинный сегмент сети. Пришлось немного откорректировать драйвер для SCADA-системы, изменить время опроса каждого прибора в сегменте и подобрать оконечный резистор-терминатор на линии связи RS-485.

Перспективы развития

Эксплуатация системы показала безусловную необходимость в дальнейшем её развитии. В перспективе планируется увеличение количества АРМ за счёт применения Web-технологии: установить Web-сервер на сервере сбора данных и транслировать данные в Internet Explorer. В этом случае каждый начальник цеха в состоянии будет контролировать потребление энергоресурсов своим подразделением и рационально их использовать.

Эксплуатация системы также выявила необходимость дистанционного управления запорно-регулирующей арматурой на паропроводах и магистралях теплосетей. Этот вопрос тоже будет решаться в процессе дальнейшего развития системы. ●

Автор — сотрудник ЗАО «Теплоэнергомонтаж»

Те ле фон (факс): (8332) 23-6202

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!