Введение

Могилёвская ТЭЦ-1 оснащена восемью паровыми котлоагрегатами типа ТП-35, двумя паровыми котлами ТП-33 и двумя водогрейными котлами ПТВМ-100. Учитывая значительный износ традиционного оборудования КИПиА систем управления котлами, а также затруднительное финансовое состояние предприятия, филиалу РУП «Могилёвэнерго» – Инженерному центру была поставлена задача начать плановое обновление систем управления котлоагрегатами без привлечения сторонних организаций. В силу таких обстоятельств основными постулатами при разработке АСУ ТП котлоагрегата ТП-35 стали:

- повышение надёжности и эффективности системы управления;

- замена устаревшего контрольно-измерительного оборудования с минимальным использованием вторичных приборов;

- максимальное использование существующих исполнительных механизмов;

- минимальная стоимость реконструкции системы управления.

Построение системы и её основные функции

В соответствии с поставленной задачей был разработан программно-технический комплекс автоматизированной измерительной системы (ПТК АИС) котлоагрегата ТП-35 ст. № 5 на базе программируемого логического контроллера фирмы Omron серии CJ1G. На рис. 1 показан контроллер CJ1G, размещённый в шкафу на ТЭЦ.

Основными компонентами контроллера являются:

- блоки питания;

- модули центрального процессорного устройства (ЦПУ);

- сетевой модуль;

- модули ввода аналоговых сигналов, сигналов температурных датчиков, дискретных сигналов;

- вспомогательные модули и платы;

- терминалы релейных входов (~220 В и =24 В);

- соединительные кабели.

Блоки питания CJ1W-PA205R размещены на каждой установочной панели. На базовой панели установлены центральный процессор типа CJ1G-CPU45H и коммуникационный модуль ЦПУ CJ1W-IC101, управляющий вводом/выводом, а на панели расширения – коммуникационный модуль CJ1W-II101, обеспечивающий интерфейс с входами/выходами.

Аналоговые сигналы подключаются к модулям аналоговых входов CJ1W-AD081-V1 NL (8 входов) со строгим соблюдением полярности. Ввод в систему сигналов температурных датчиков (термопар) осуществляется посредством модулей CJ1W-PTS51.

Дискретные сигналы вводятся в систему через модуль дискретных входов CJ1W-ID261 (64 входа). Релейные терминалы дискретных входов G7TC-IA16 AC 220/240V (~220 В), непосредственно на которые подаются входные дискретные сигналы, подключены к модулю специальными кабелями G79-I200C-175.

Для связи с верхним уровнем системы применён модуль сети Ethernet CJ1W-ETN21.

На контроллере установлено прикладное программное обеспечение (ПО), выполненное разработчиком.

Питание микропроцессорных устройств осуществляется от источника бесперебойного питания (ИБП) с аккумуляторной поддержкой компании APC. ИБП размещён в шкафу контроллера, установленном в непосредственной близости от объекта управления. Такие же источники задействованы и для обеспечения бесперебойного питания устройств верхнего уровня.

Система реализует следующие функции:

- измерение, регистрация и архивирование параметров температуры, давления, расхода, уровня и др.;

- контроль изменения, регистрация и архивирование действия защит и блокировок котлоагрегата;

- контроль изменения, регистрация и архивирование состояний запорно-регулирующей арматуры;

- отображение на АРМ оператора всей измеряемой и регистрируемой информации с датчиков и запорно-регулирующей арматуры, а также информации о действии защит и блокировок;

- выдача оператору в реальном времени информации о состоянии контролируемых параметров с дополнительной сигнализацией в случае выхода параметров за предельные значения;

- сбор, первичная обработка и хранение параметров в архиве (не менее 3 лет);

- формирование журнала событий.

Конфигурация системы

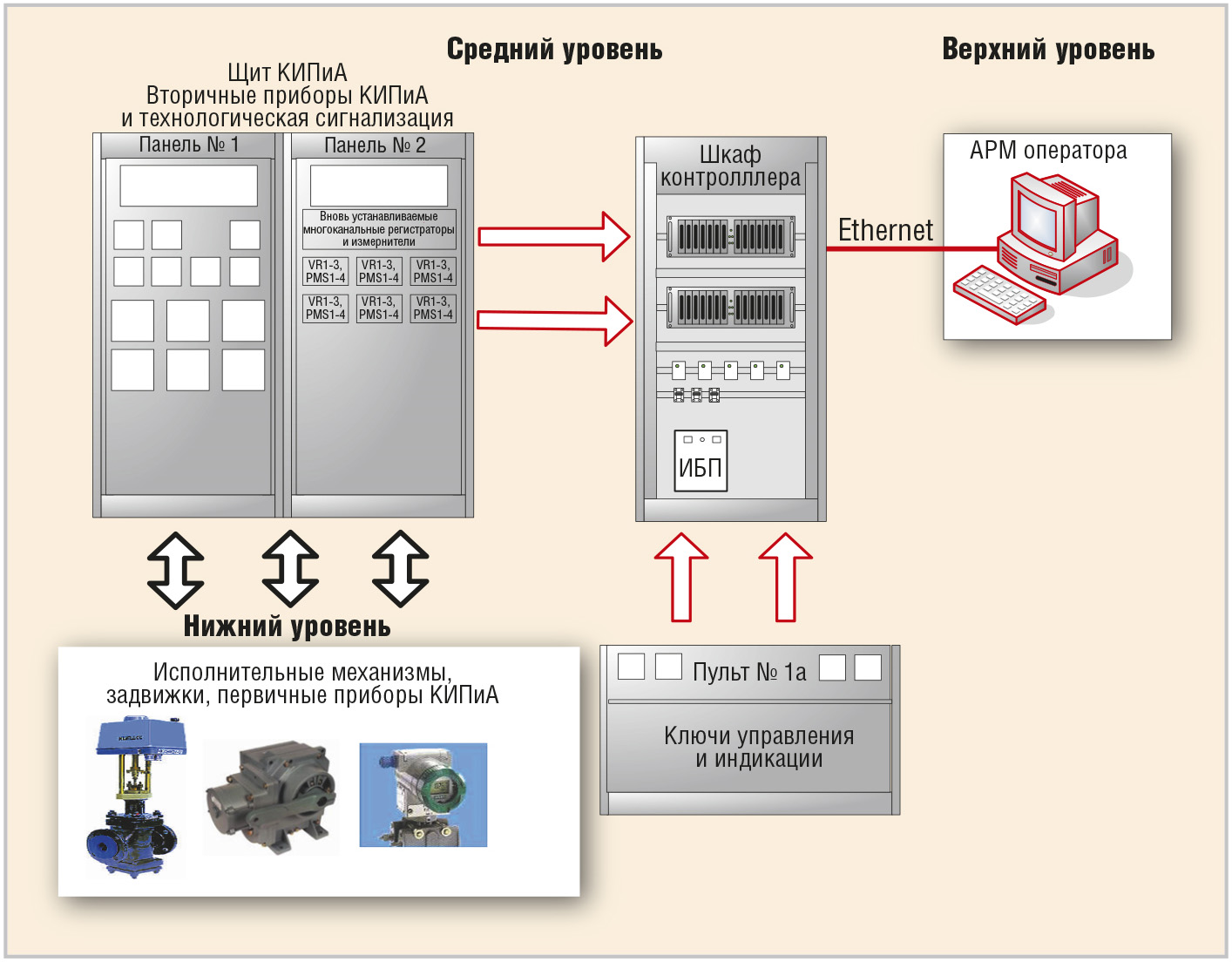

Конфигурация ПТК АИС представлена на рис. 2.

Техническую структуру нижнего уровня АИС составляют:

- датчики температуры, давления, уровня и т.д. и импульсные линии с запорными органами, блоки питания датчиков, соединительные коробки;

- контакты концевых выключателей запорной арматуры, сборки распределительного токового задвижного оборудования (РТЗО);

- сигнальные и электропитающие кабельные соединения.

При построении нижнего уровня были заменены первичные измерительные преобразователи (датчики) температуры, давления и расхода на современные преобразователи с унифицированным выходным сигналом 4…20 мА.

Техническая структура среднего уровня АИС представлена:

- панелями управления;

- вторичными приборами КИПиА и блоками их питания, устанавливаемыми в существующем щите управления котлом;

- программируемым логическим контроллером CJ1G.

Структура управления котлоагрегатом осталась без изменения, так как заказчик на данном этапе не планировал модернизировать её и систему автоматического регулирования.

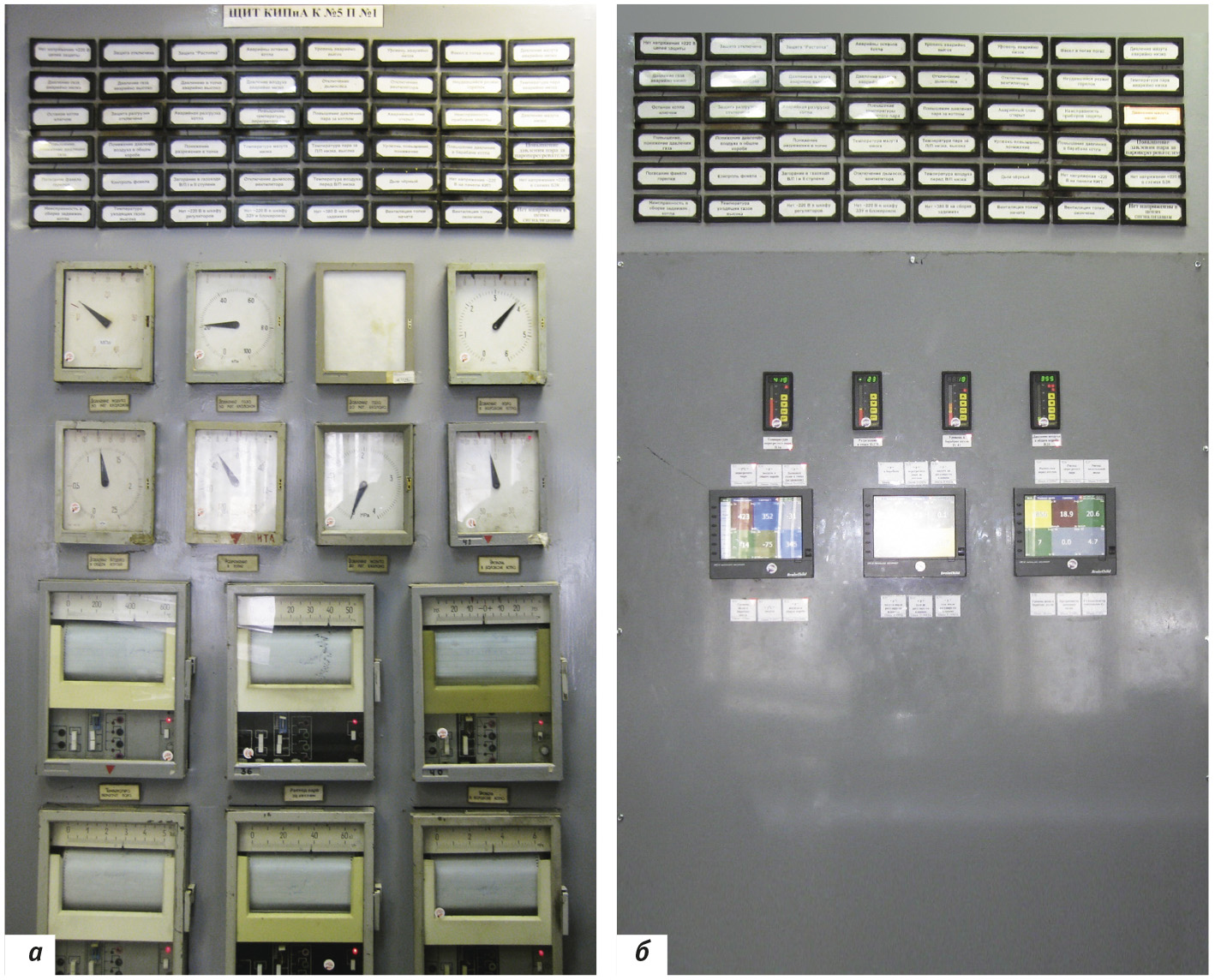

Дискретные сигналы технологических защит поступают со вторичных приборов. Вторичные приборы, находившиеся в щите КИПиА, были демонтированы, и взамен был установлен минимальный набор многоканальных регистраторов типа VR1 и показывающих приборов типа PMS1. Внешний вид панели котлоагрегата до и после реконструкции щита представлен на рис. 3.

Верхний уровень АИС состоит из комплекса технических и программных средств:

- АРМ оператора (новое оборудование) на базе ПЭВМ;

- операционная система Windows® XP Pro с пакетом обновления 3 (SP3);

- прикладное ПО Wonderware FactorySuite InTouch Runtime 9.5 (среда исполнения с поддержкой 60 000 тегов), одиночная клиентская лицензия WW Basic CAL, 1 Pack, with MS SQL Server CAL;

- сеть Ethernet для связи АРМ оператора с контроллером среднего уровня.

На АРМ оператора возложены функции сбора, обработки, представления и архивирования информации. Основным средством отображения информации для оператора является цветной графический дисплей высокого разрешения с диагональю 19". А основными средствами формирования экранных форм выступают соответствующие приложения SCADA-системы InTouch Runtime 9.5.

В целом SCADA-система выполняет следующие функции:

- обработку и отображение информации, получаемой от контроллера;

- обработку и визуализацию аварийных и предаварийных ситуаций;

- диагностику состояния оборудования и сигналов ПТК;

- визуализацию архивной информации;

- звуковую и световую сигнализацию при нарушениях технологического процесса в котлоагрегате.

Функциональная структура ПТК

В ПТК АИС по функциональному признаку можно выделить следующие подсистемы:

- подсистема сбора информации;

- подсистема обработки и преобразования информации;

- подсистема представления информации;

- подсистема информационно-технологических функций.

Подсистема сбора информации

Сбор информации реализуется двумя способами:

- сбор информации вновь устанавливаемыми вторичными приборами на щите КИПиА и дальнейшая передача сигналов в шкаф контроллера в аналоговой (по токовой петле) и дискретной (посредством релейных выходов указанных вторичных приборов) форме;

- сбор информации, реализуемый устройствами ПТК в шкафу контроллера.

Реализация второго способа позволяет в зависимости от типа информации выделить следующие подсистемы:

- подсистему сбора аналоговой информации, предназначенную для сбора и обработки:

- унифицированных токовых сигналов 4…20 мА от датчиков давления, расхода, уровня и т.д.,

- сигналов от термоэлектрических преобразователей международных градуировок,

- токовых сигналов 0…5 мА от датчиков положения регуляторов, применяемых на данном котлоагрегате;

- подсистему сбора дискретной информации, предназначенную для сбора и обработки:

- дискретных сигналов состояния запорной арматуры котлоагрегата напряжением 220 В переменного тока,

- дискретных сигналов напряжением 220 В переменного тока из существующей и вновь разрабатываемой схемы технологических блокировок и схемы технологических защит котлоагрегата,

- дискретных сигналов напряжением 220 В постоянного тока из существующей схемы технологической сигнализации,

- дискретных сигналов напряжением 220 В постоянного тока из существующих схем управления запорными клапанами.

Диагностика источника аналоговой информации осуществляется по соответствию входного сигнала ПТК рабочему диапазону выходного сигнала первичного датчика.

Неисправность канала определяется по выходу значения сигнала за верхние или нижние предельно допустимые уставки изменения сигнала. Для датчиков давления, перепада давления и указателей положения регулирующих клапанов, имеющих токовый выход с уровнем сигнала 4…20 мА, эти уставки соответственно равны –5 и 105%, для остальных датчиков они составляют 0 и 100%.

Отказ измерительного канала и обрыв линии связи с датчиком контролируется по отсутствию сигнала, то есть по его значению ниже предельно допустимой уставки изменения сигнала.

При выходе значения сигнала за допустимые границы или при возникновении отказа измерительного канала формируется признак ошибки или отказа с выдачей соответствующих сообщений, срабатыванием звуковой и световой сигнализации (появления значка в виде мигающей звездочки на видеограммах). Также подсистемой предусмотрен контроль срабатывания защит, блокировок и сигнализаций без вмешательства в существующий алгоритм.

Подсистема обработки и преобразования информации

Обработка аналоговой и дискретной информации выполняется в программируемом логическом контроллере CJ1G. Посредством управляющей программы обеспечивается подготовка информации для основных функциональных задач системы, которая включает в себя:

- линеаризацию сигнала;

- демпфирование сигнала;

- контроль достоверности принимаемой информации;

- фильтрацию сигнала;

- контроль сигнала по границам возможных технологических пределов;

- масштабирование сигнала;

- другие подзадачи (усреднение измеряемых параметров и т.д.).

Для исключения появления ложных значений дискретных сигналов программно реализована процедура защиты от дребезга контактов.

Аналоговые значения расходов сред вычисляются по аналоговым сигналам перепада давления. Блок извлечения корня реализован программно.

Подсистема представления информации

Представление информации реализуется двумя путями:

- отображением информации и сигнализацией на вторичных приборах, установленных на щите КИПиА;

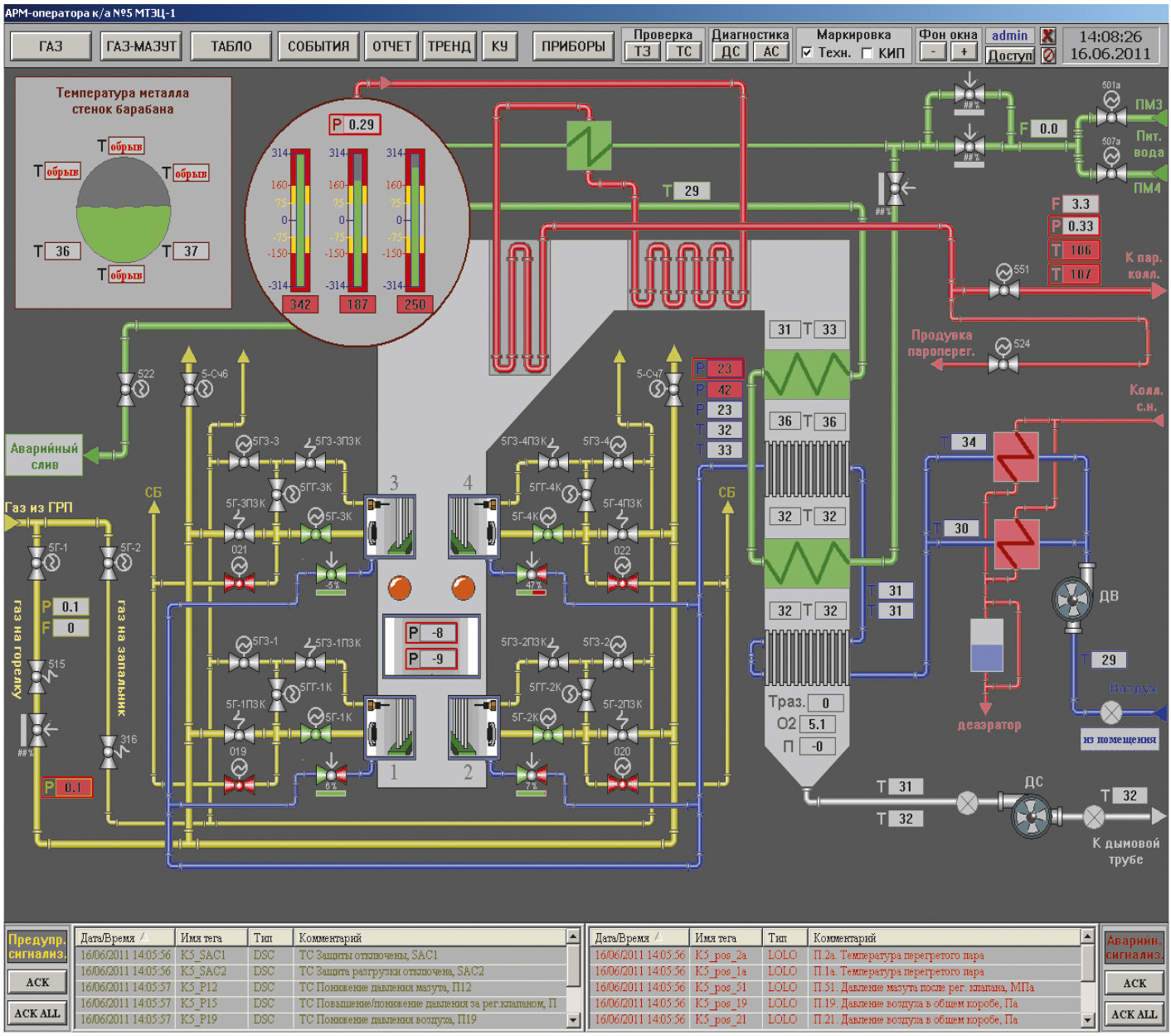

- представлением информации на АРМ оператора с использованием приложений SCADA-системы, обеспечивающих

- вывод на экран монитора мнемосхем с визуализацией контролируемых параметров, а также срабатывания аварийной и предупредительной сигнализации (световой – на экране монитора, звуковой – в колонках аудиосистемы),

- отображение на экране монитора информации о состоянии запорной арматуры котлоагрегата,

- формирование и печать ведомостей аварийных и текущих сообщений в системе.

Подсистема представления информации обеспечивает отображение информации на мониторе АРМ оператора в форме мнемосхем (рис. 4) и на дисплеях цифровых регистраторов, установленных на панели щита КИПиА.

Подсистема информационно-технологических функций

Подсистема информационно-технологических функций реализует совокупность действий по

- регистрации информации;

- диагностике работы ПТК;

- автоматизированному ведению оперативной документации;

- выдаче справочной информации.

Подсистема обеспечивает запись в архив всех значений параметров с минимальным интервалом 1,0 с и событий – по изменению или с таким же интервалом.

Архив организован в виде массива заданного размера по кольцевому принципу, то есть при переполнении следующее значение записывается на место первого. Регистрация данных выполняется при всех режимах работы оборудования, начиная с первой операции по подготовке оборудования к пуску, заканчивая последней операцией по выводу его в резерв или ремонт.

Особенности реализации

Перечислим по пунктам самые главные особенности реализации описываемой системы.

-

Конфигурация приборов. Учитывая требования заказчика по применению в системе минимального количества традиционных приборов на панели щита КИПиА, были использованы электронные приборы с цифровой индикацией типа VR1 и PMS1. Для упрощения работы с данными приборами на АРМ оператора предусмотрено окно конфигурации приборов (рис. 5), благодаря которому оператор имеет возможность проверить состояние выходных реле приборов, измеренные значения на приборе, величины заданных уставок, а при необходимости можно изменить заданные настройки всех приборов.

-

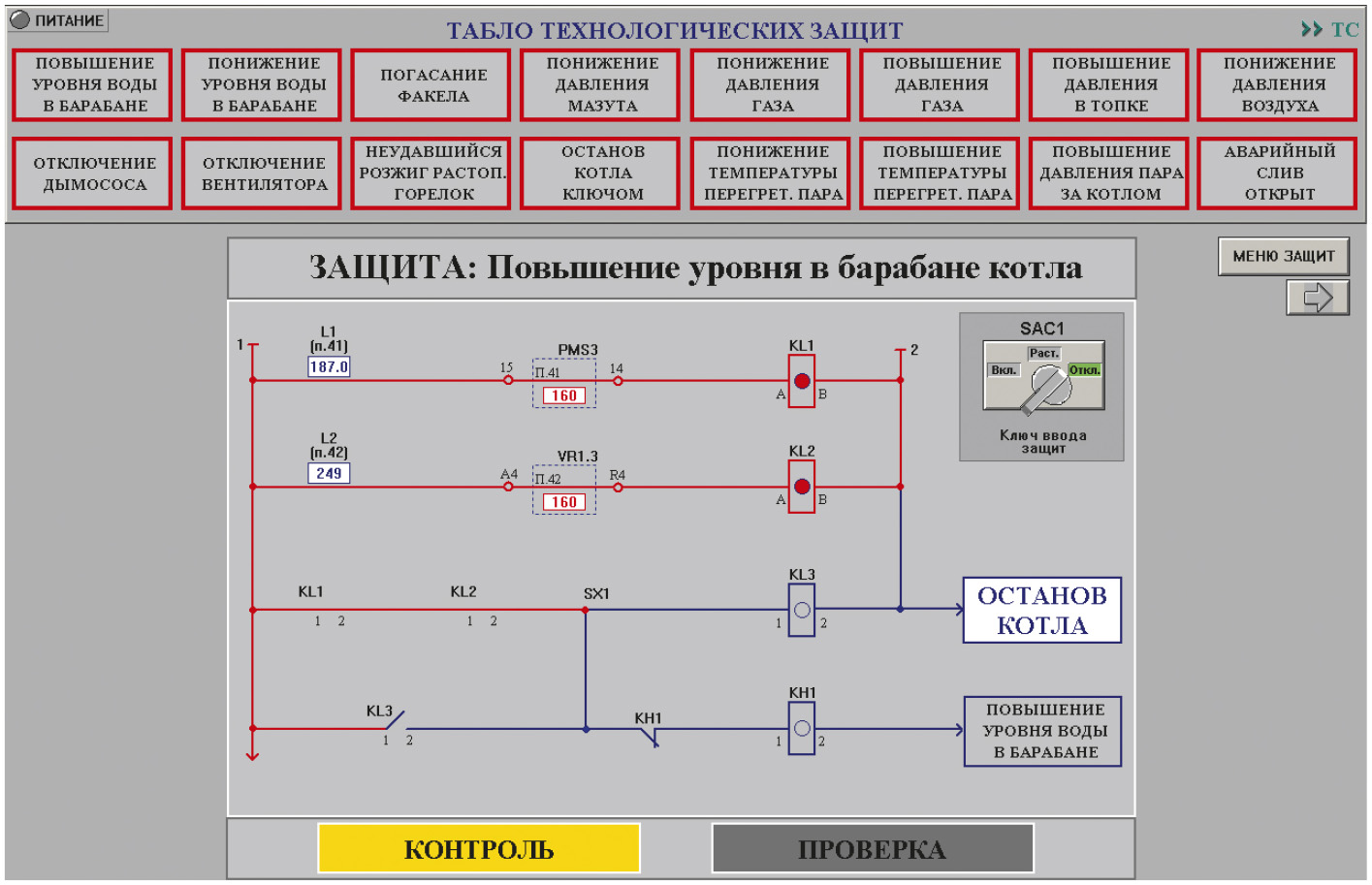

Контроль состояния технологических защит. Системой предусмотрена возможность оперативного контроля состояния технологических защит (ТЗ) и технологической сигнализации. Экран контроля состояния ТЗ представлен на рис. 6. Для проверки технологических защит необходимо войти в систему с правами пользователя «Наладчик», навести курсор мыши на кнопку «ТЗ» в функциональном поле «Проверка», нажать на левую клавишу мыши, и откроется окно с перечнем технологических защит, работоспособность которых можно проконтролировать посредством проверки алгоритма их срабатывания на АРМ оператора.

-

Диагностика. В специально созданном окне «Диагностика» оператор может просмотреть состояние всех задвижек, регулирующих органов и горелок на котле.

-

Протокол испытаний. По просьбе заказчика реализована функция формирования протокола испытаний регулятора горения. Экранная форма протокола показана на рис. 7.

Заключение

Поставленная перед нашей организацией задача была успешно выполнена. Внедрённая система отработала 6 месяцев в состоянии опытной эксплуатации и практически без замечаний была принята в промышленную эксплуатацию. Весь отопительный сезон 2011–2012 годов котёл находился в работе, замечаний по работе его автоматизированной измерительной системы не было, эксплуатационный персонал получил навыки работы с ней и высказывает пожелания расширить данную систему до полномасштабной АСУ ТП.

Особо стоит отметить безотказность работы контроллера CJ1G фирмы Omron. Неоднократно используя контроллеры этой фирмы, мы убедились в надёжности их работы в жёстких условиях эксплуатации. И в представленной в данной статье системе за всё время её работы (а это 2 года) не было ни одного сбоя в работе контроллера CJ1G. ●

E-mail: vshman@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!