Цель проекта

Целью проекта являлся перевод парового котла Е50-1,4-225 ГМ с мазута на более экологичное и менее дорогостоящее топливо – газ. Для выполнения задачи компанией «Энерготехмонтажналадка» была спроектирована, смонтирована и введена в эксплуатацию автоматизированная система управления паровым котлом Е50-1,4-225 ГМ, которая внедрена на Осташковском кожевенном заводе в Тверской области.

До реконструкции комплекс технических средств автоматизации (КТСА) был реализован на базе контроллера «Ремиконт». Все компоненты КТСА давно отслужили свой ресурс.

Перечень работ, выполненных в рамках данного проекта, включал в себя:

- разработку проекта;

- монтаж оборудования;

- разработку программного обеспечения;

- пусконаладочные работы.

Система автоматизации парового котла Е50

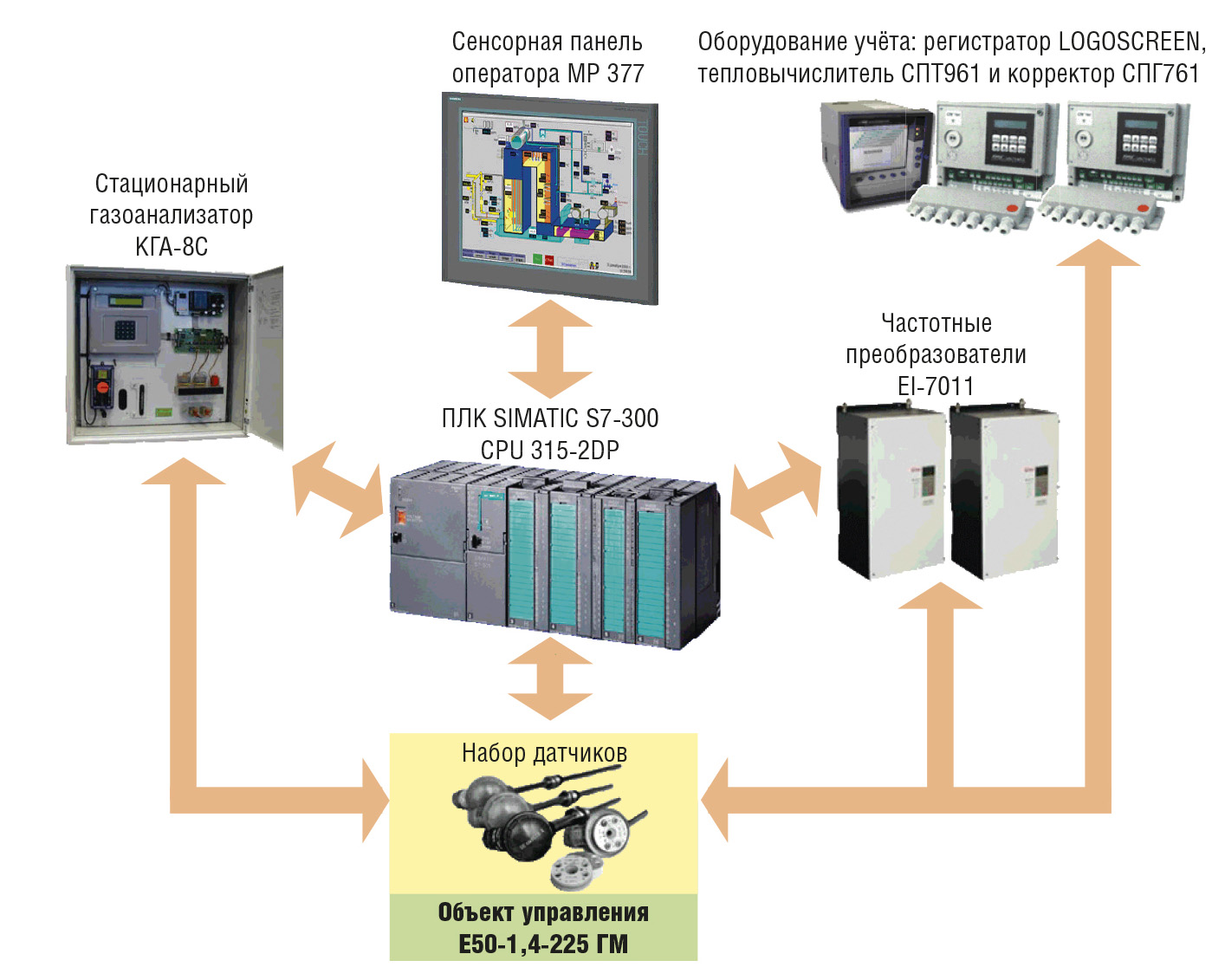

Автоматизированная система управления построена на базе программируемого логического контроллера (ПЛК) CPU 315-2DP серии SIMATIC S7-300 и сенсорной панели оператора MP 377-15 компании Siemens, а также стационарного газоанализатора КГА-8С и частотных преобразователей EI-7011 российского производства. Для учёта энергоресурсов используются тепловычислитель СПТ961 и корректор СПГ761 производства ЗАО НПФ «Логика». Регистрацию основных параметров котла выполняет безбумажный регистратор LOGOSCREEN компании JUMO. Для автоматизации процесса продувки котла, а также поддержания уровня солесодержания в состав КТСА включён контроллер продувки котла ВС1100 компании Spirax Sarco.

Структурная схема КТСА приведена на рис. 1.

Использование панели оператора и пульта котла на базе программируемого контроллера SIMATIC S7-300, а также замена старых показывающих приборов на новые цифровые позволили существенно повысить надёжность автоматизированной системы, увеличить наглядность процесса, минимизировать размер технологического оборудования и существенно сократить число импульсных линий. Кроме того, это позволило разместить все органы управления и отображения информации в одном месте (пультовой), а также повысить простоту и эффективность работы оператора.

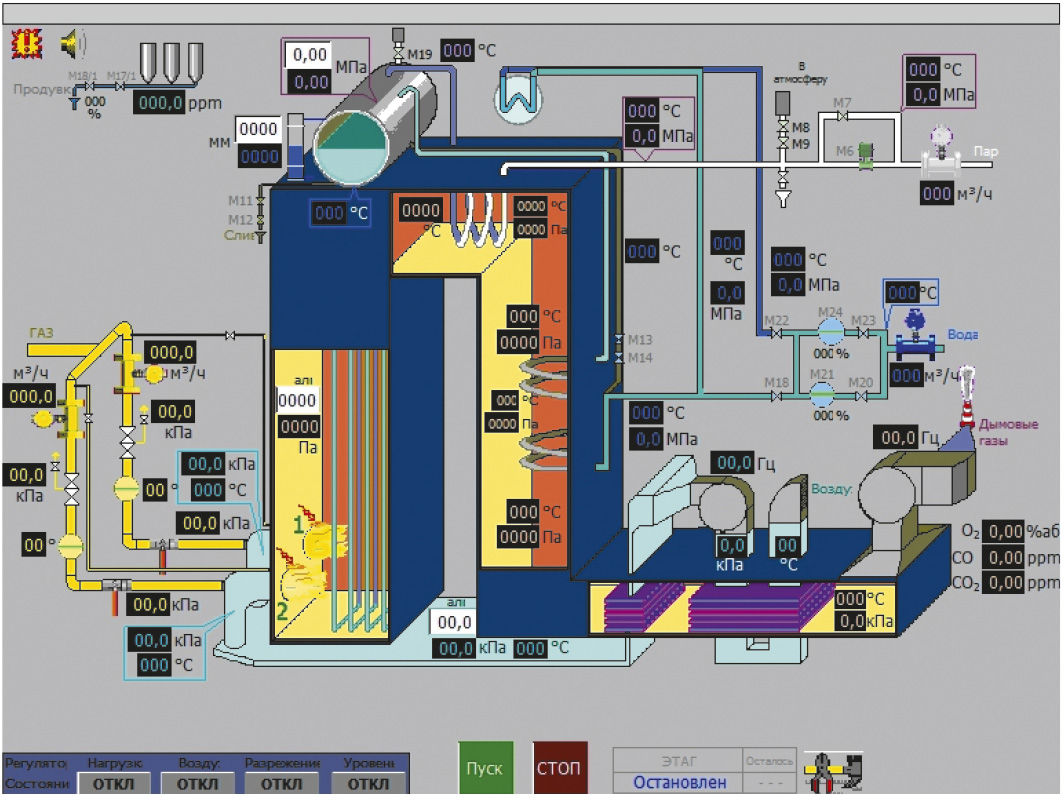

Главная мнемосхема, отображаемая на операторской панели, носит название «Котёл» (рис. 2).

На ней изображены непосредственно котел, трубопроводы, оборудование котла, а также параметры работы котла, состояние ПИД-регуляторов и оборудования.

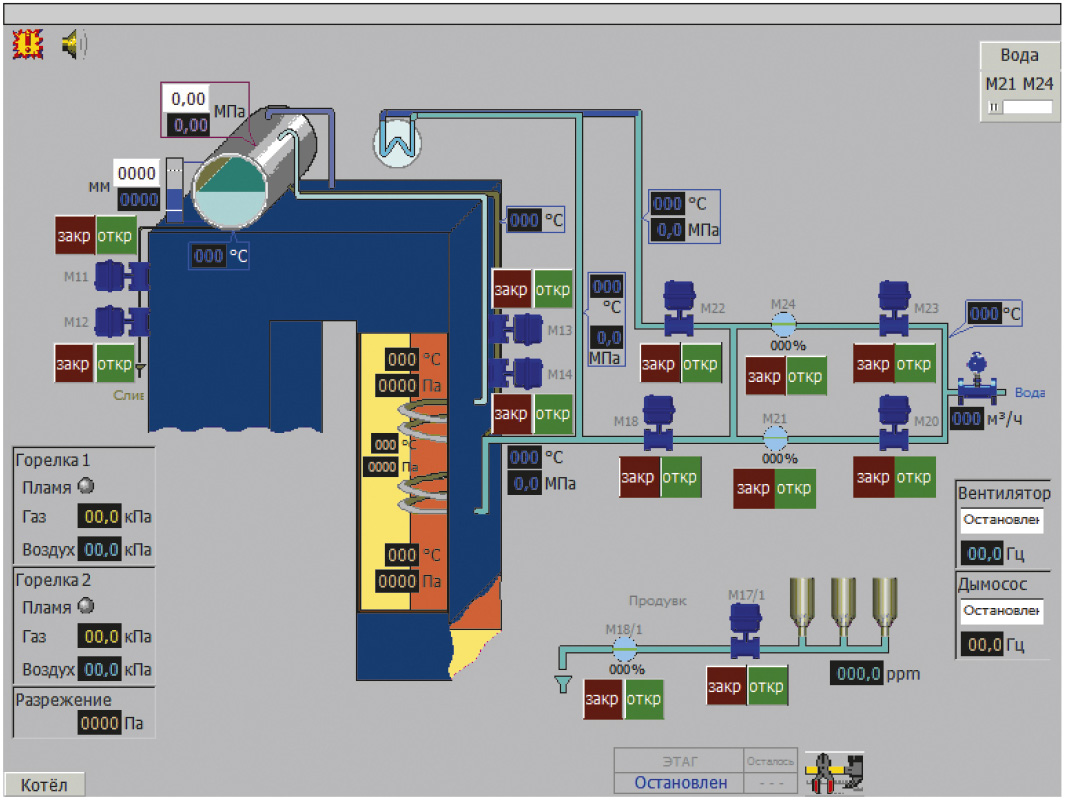

С использованием мнемосхем «Газ», «Пар» и «Вода» (рис. 3) можно в ручном режиме управлять арматурой на соответствующих трубопроводах.

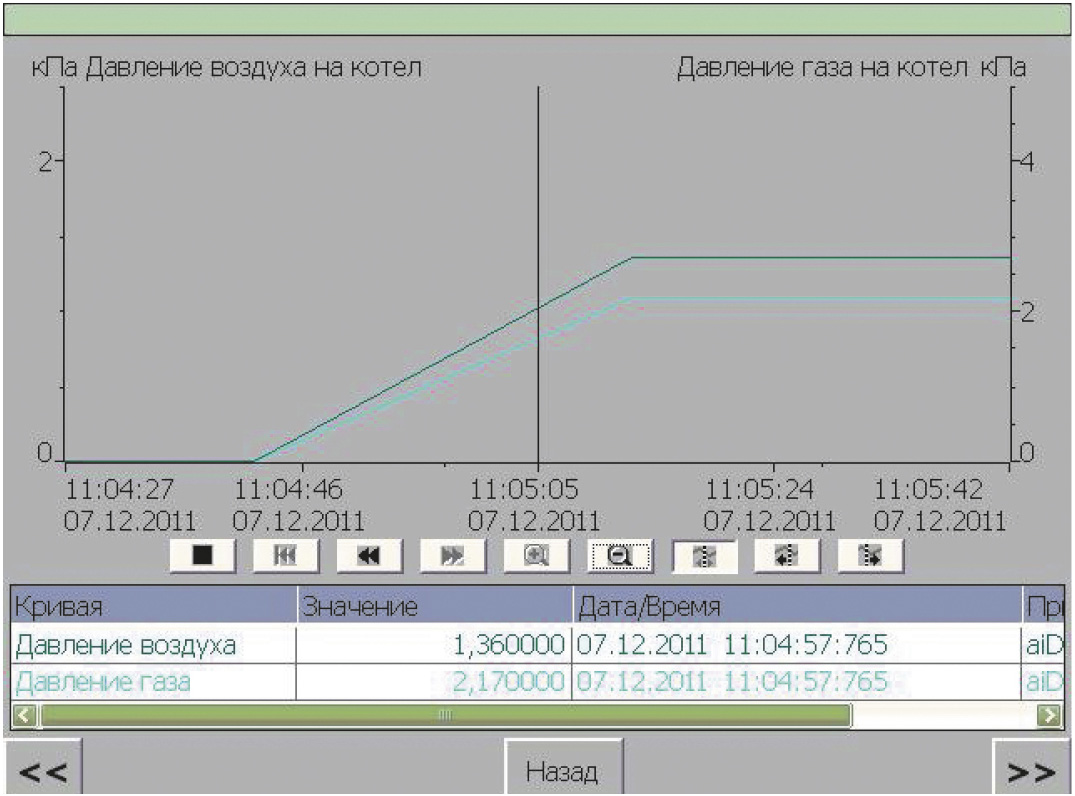

В целях повышения удобства восприятия информации об изменении параметров динамических процессов, например, в ходе наладки оборудования, предусмотрена мнемосхема «Графики» (рис. 4), посредством которой можно просмотреть тренды и архив основных параметров работы котла.

Внешний вид пульта котла в работе показан на рис. 5.

Программное обеспечение, установленное в контроллере и панели оператора, представляет собой гибкую систему с возможностями настройки без использования внешних программирующих устройств (программаторов). Оно позволяет редактировать различные параметры системы (настройка временных интервалов алгоритма, настройка ПИД-регуляторов и т.д.), осуществлять проверку срабатывания автоматики безопасности методом имитации, без останова котла. Кроме того, в программе предусмотрена возможность настройки параметров аналоговых входов ПЛК для применения различных датчиков.

Вместо шиберов в системе используются частотные преобразователи (ЧП), благодаря которым осуществляется плавный пуск двигателей без высоких пусковых токов и ударов, что снижает нагрузку на двигатели и механику, значительно продлевая срок их службы. При работе шиберов двигатели потребляют от сети максимальную мощность. При использовании ЧП от сети потребляется ровно столько энергии, сколько необходимо для совершения работы, что существенно экономит электроэнергию. Кроме того, ЧП обеспечивают электрозащиту двигателей от перегрузок по току, перегрева, обрыва фаз и утечек на землю.

В состав системы включён стационарный газоанализатор КГА-8С, применение которого позволило обеспечить контроль содержания вредных выбросов окислов CO, NO, SO2 в отходящих газах, а также непрерывное измерение содержания О2 для управления процессом горения, за счёт чего повышается экономичность и КПД котла, а также снижаются вредные выбросы в атмосферу и продлевается срок службы газоходов и дымовой трубы.

Для автоматизации процесса продувки котла используется контроллер ВС1100, с помощью которого поддерживается оптимальный уровень солесодержания, благодаря чему минимизируются потери тепла, связанные с продувками, и затраты на химводоподготовку. Использование данного контроллера позволило обеспечить выработку чистого пара, уменьшая вероятность блокирования арматуры, а также снизить образование накипи в котле, сводя к минимуму затраты на его обслуживание и ремонт.

Результаты реализации проекта

В результате проведённых работ были существенно снижены затраты на обслуживание технических средств, значительно облегчён труд оператора котла, повышена надёжность системы. ●

E-mail: whiterusof@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!