Введение

В целях увеличения мощности станции и снижения энергодефицита в Восточно-Казахстанской области ТОО «AES Усть-Каменогорская ТЭЦ» в 2013 году провело реконструкцию турбоагрегата № 11 с увеличением мощности турбины на 20 МВт. Обеспечение современных требований управления, во многом определяемых эксплуатационными характеристиками оборудования, потребовало внедрения полномасштабных интегрированных АСУ ТП.В данной статье рассматриваются основные технические решения, принятые при построении АСУ ТП турбоагрегата. В качестве объекта автоматизации выступает паровая турбина типа Т-100-130 Уральского турбомоторного завода.

Описание объекта автоматизации

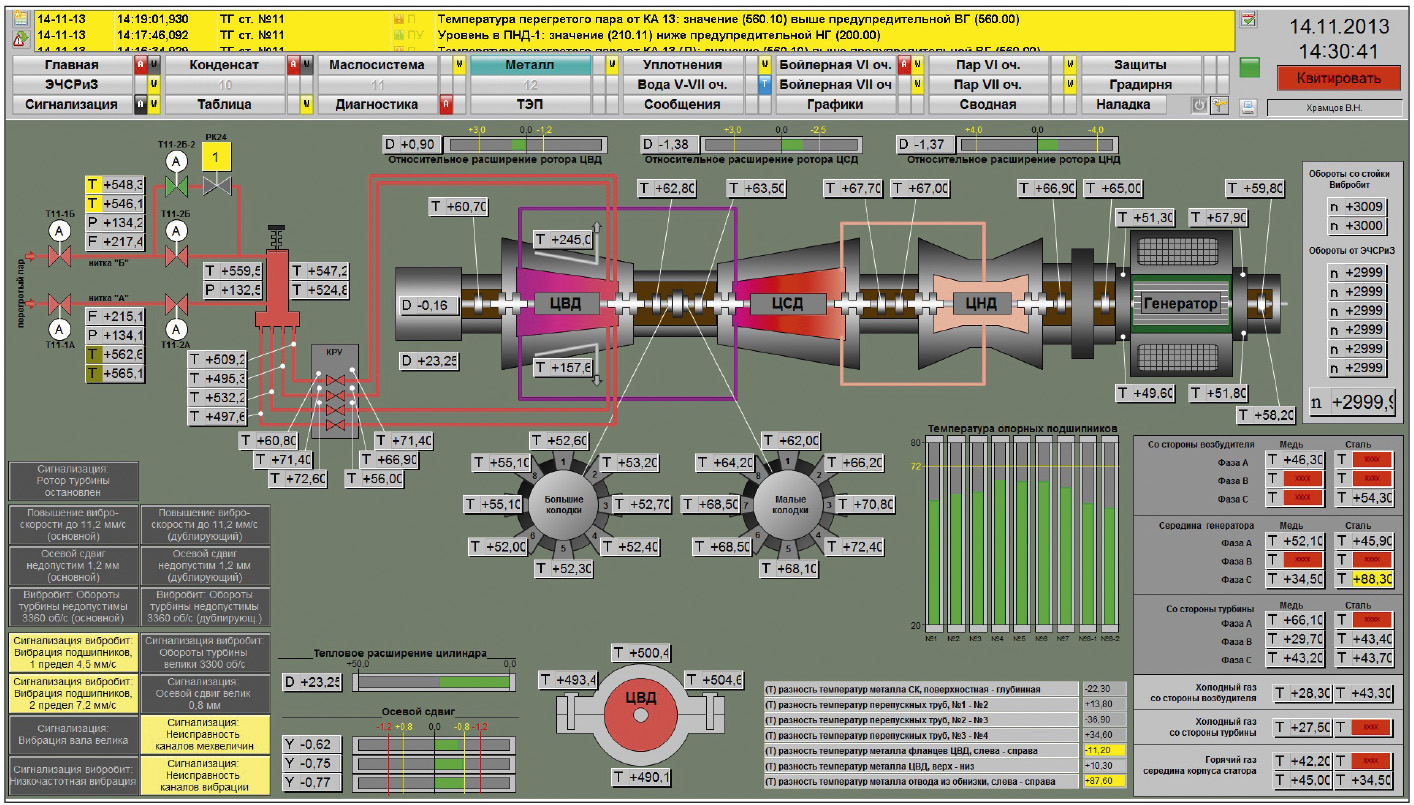

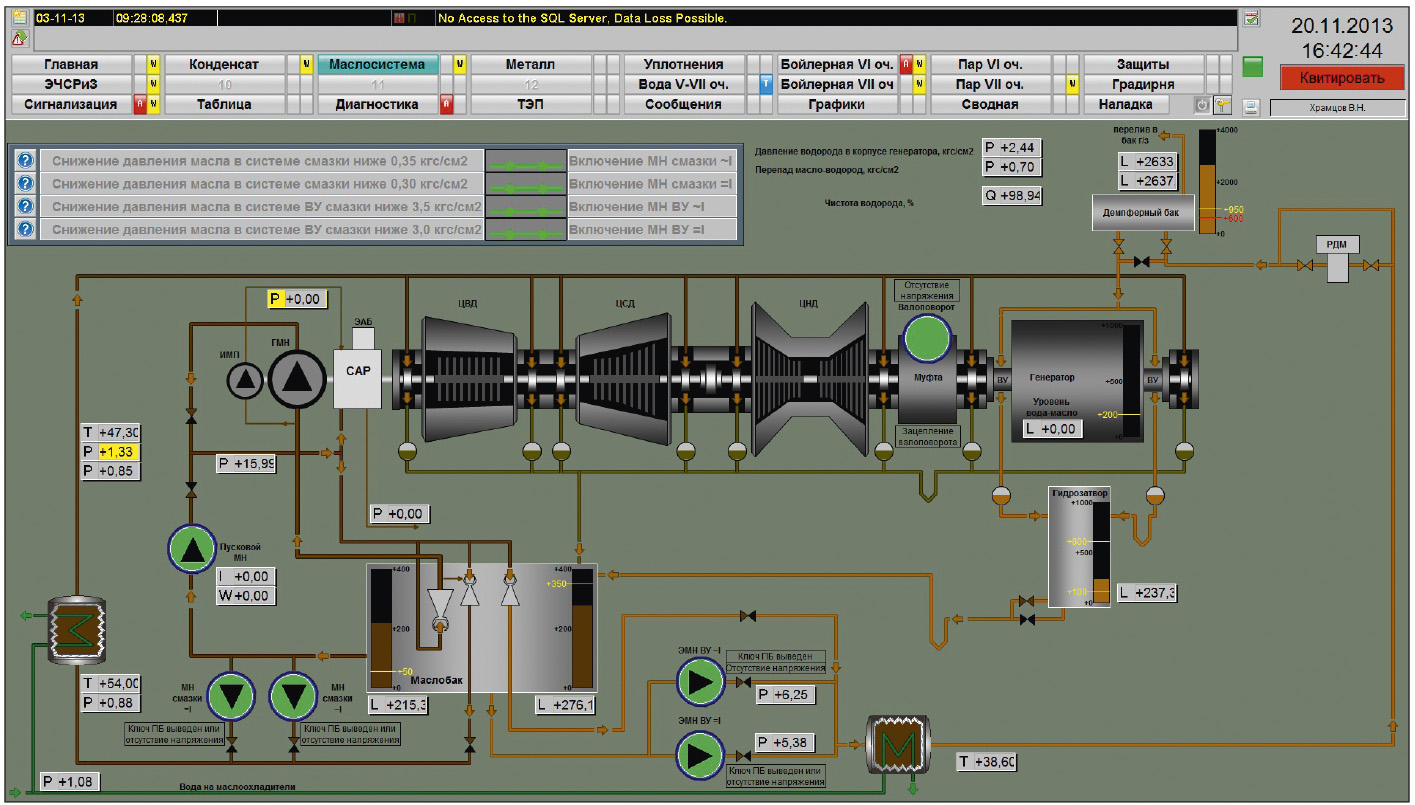

Паровая турбина типа Т-100-130 Уральского турбомоторного завода номинальной мощностью 100 тыс. кВт при частоте вращения 3000 об/мин, с компенсацией пара и двухступенчатым подогревом сетевой воды предназначена для непосредственного привода генератора переменного тока типа ТВФ 120-2 мощностью 100 тыс. кВт с водородным охлаждением. Номинальная суммарная величина отопительных отборов 160 Гкал/ч/ 310 т/ч.После проведённой в 2013 году модернизации, в ходе которой был заменён цилиндр высокого давления, модернизирован цилиндр среднего давления и установлена новая система возбуждения, мощность турбоагрегата была увеличена до 120 МВт. Также в ходе модернизации турбина была оснащена электрогидравлической системой регулирования и защит (ЭЧСРиЗ).

Турбина рассчитана на работу со свежим паром при давлении 130 ат и температуре +550°С, измеренными перед автоматическим стопорным клапаном. Расчётная температура охлаждающей воды на входе в конденсатор +20°С. Номинальное количество охлаждающей воды 16 000 м3/час.

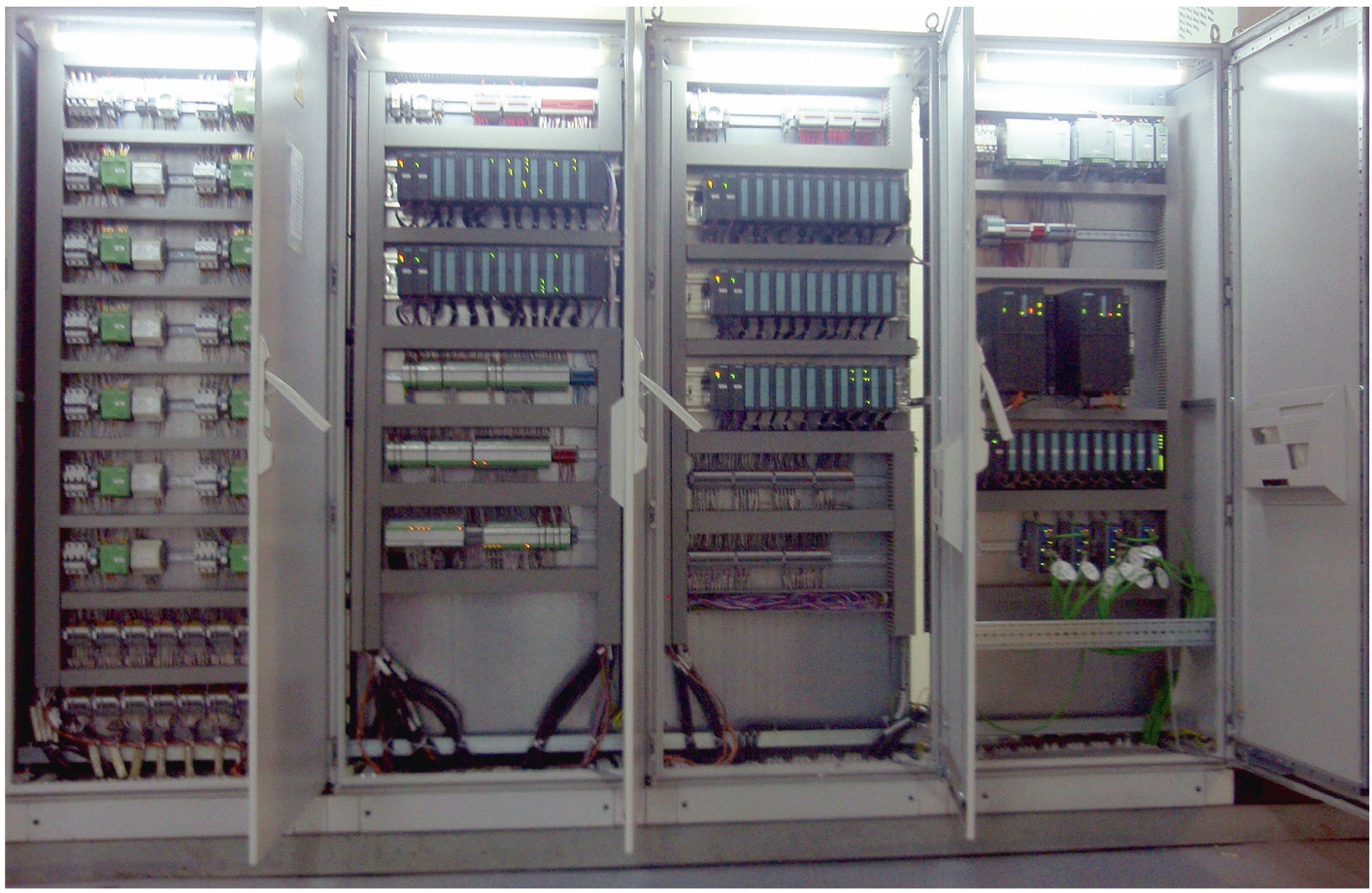

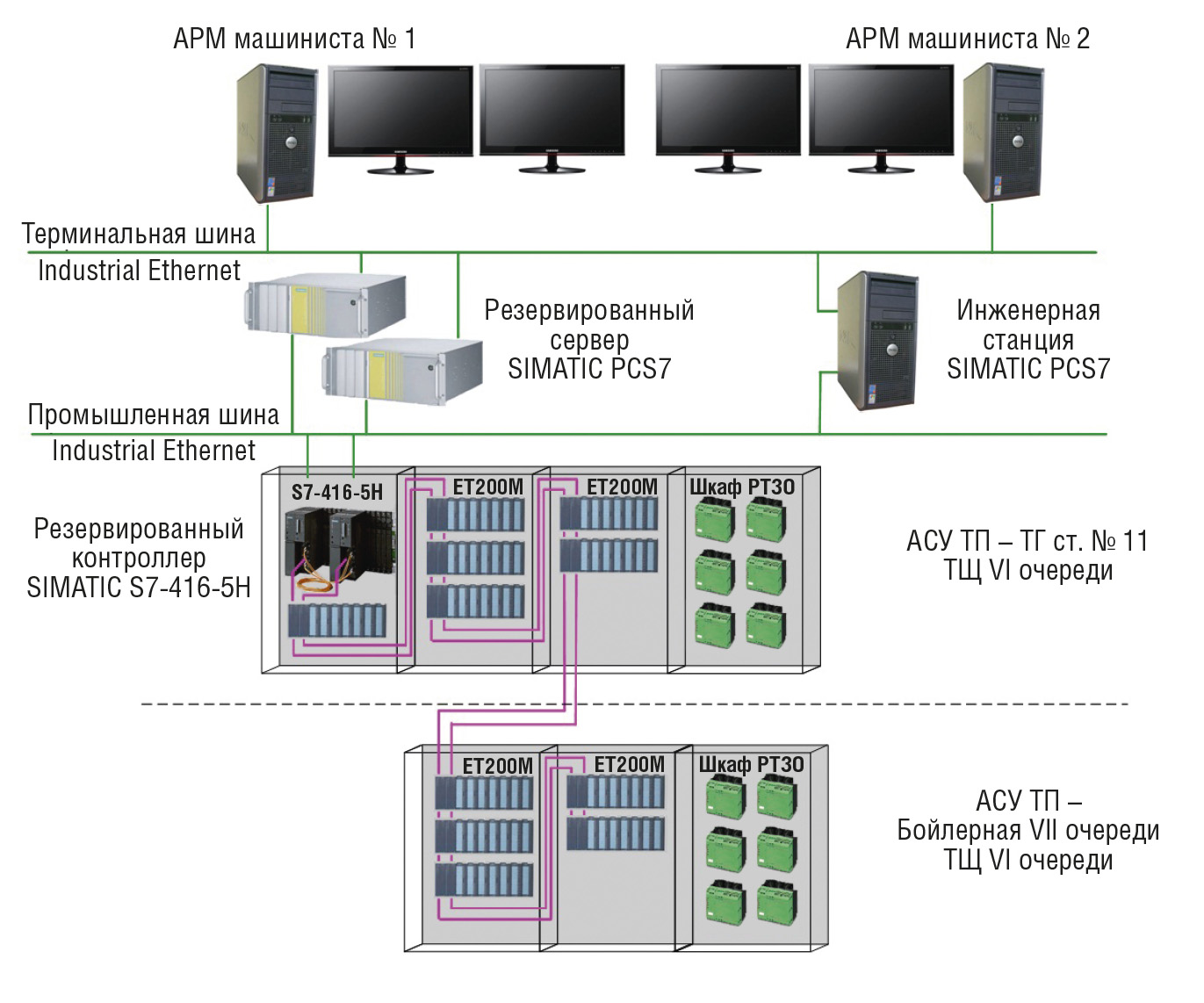

Так как данный объект относится к категории повышенной промышленной опасности, предъявляются высокие требования к надёжности системы. В связи с этим было решено обеспечить резервирование управляющих контроллеров нижнего уровня и серверов верхнего уровня.

Назначение системы автоматизации

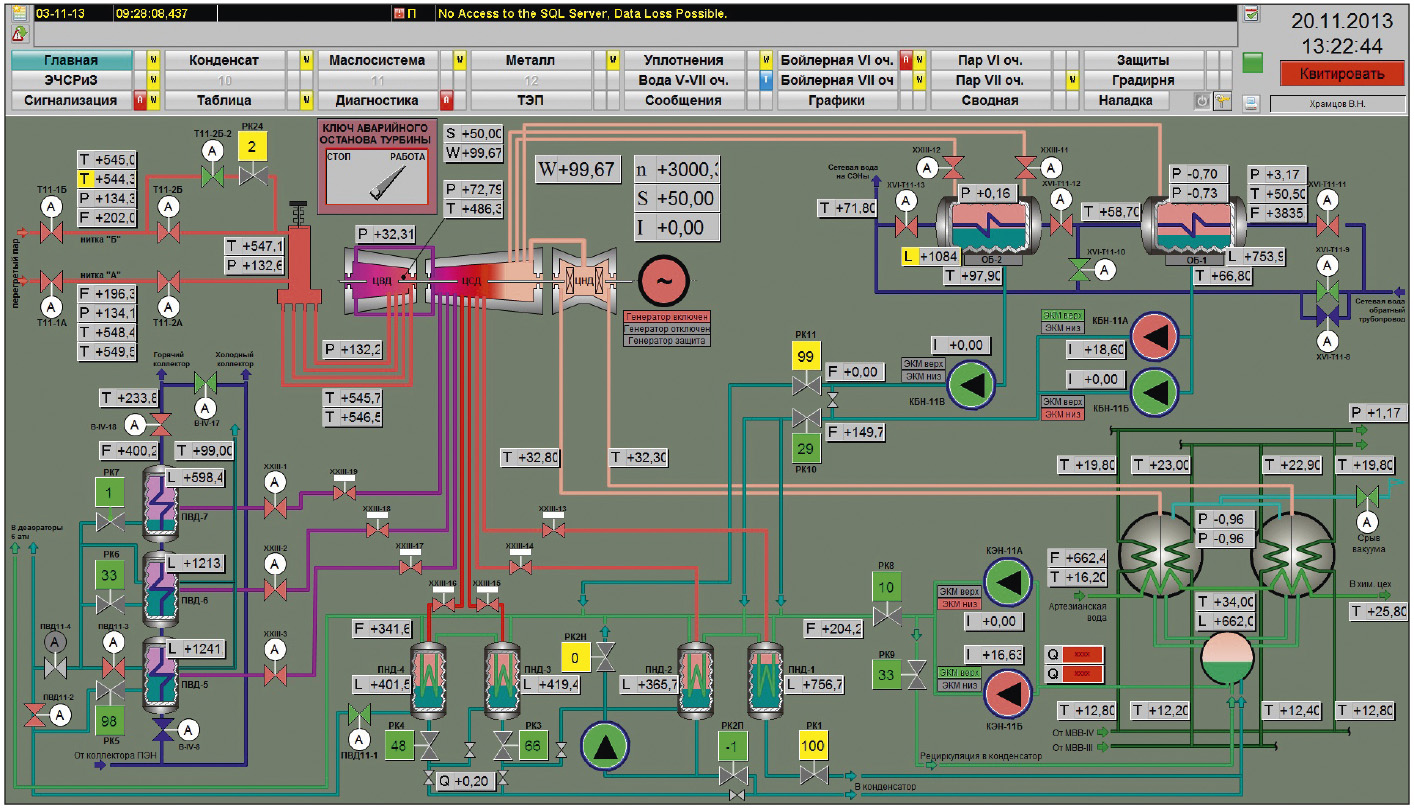

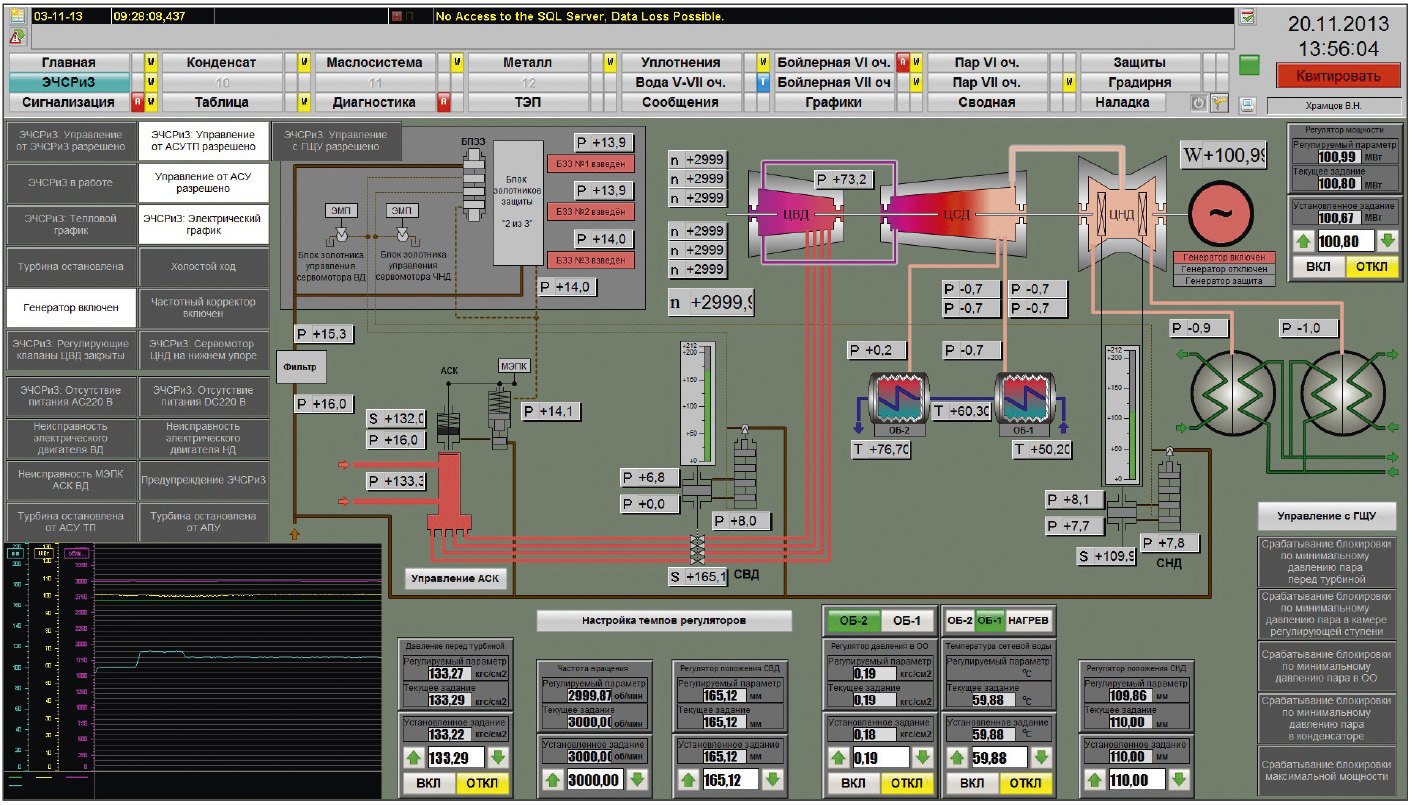

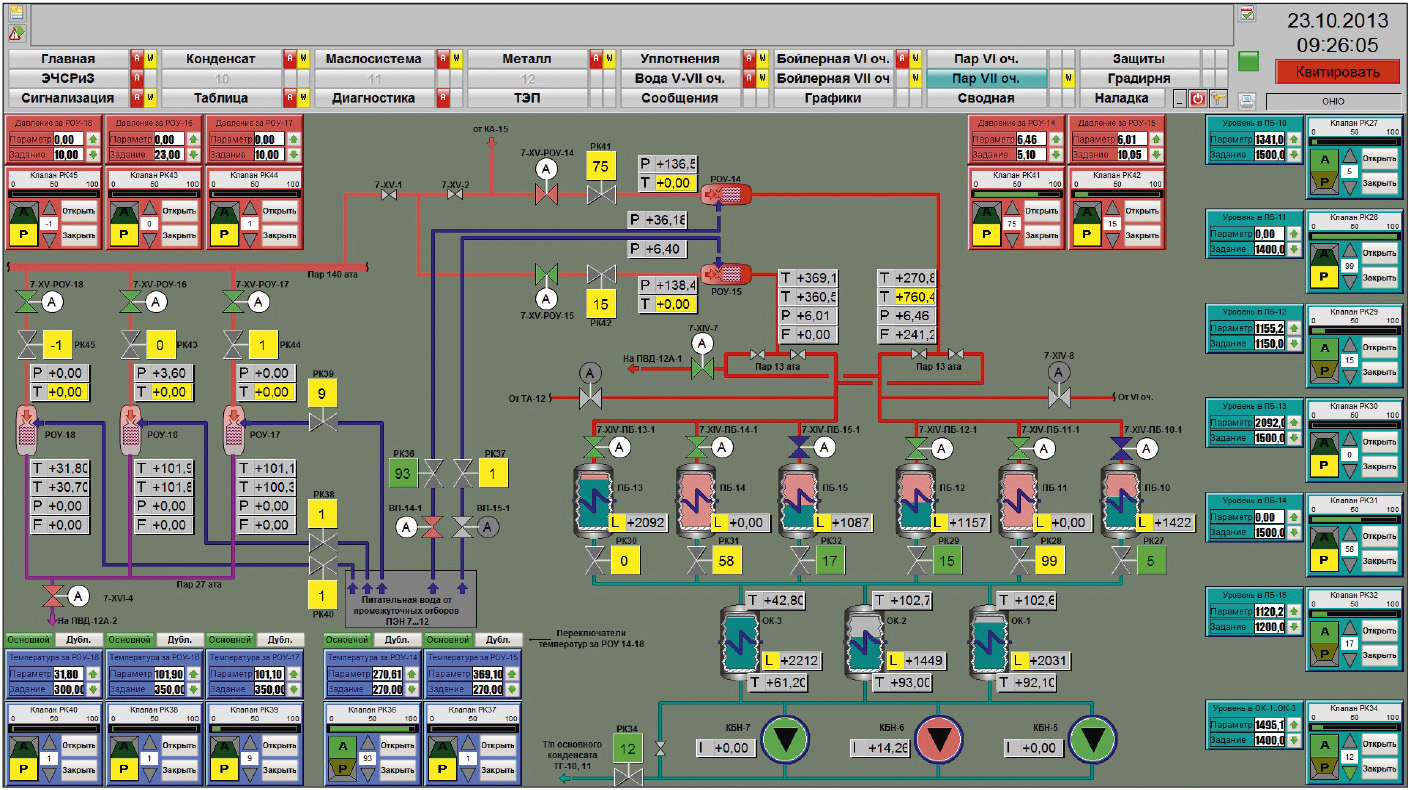

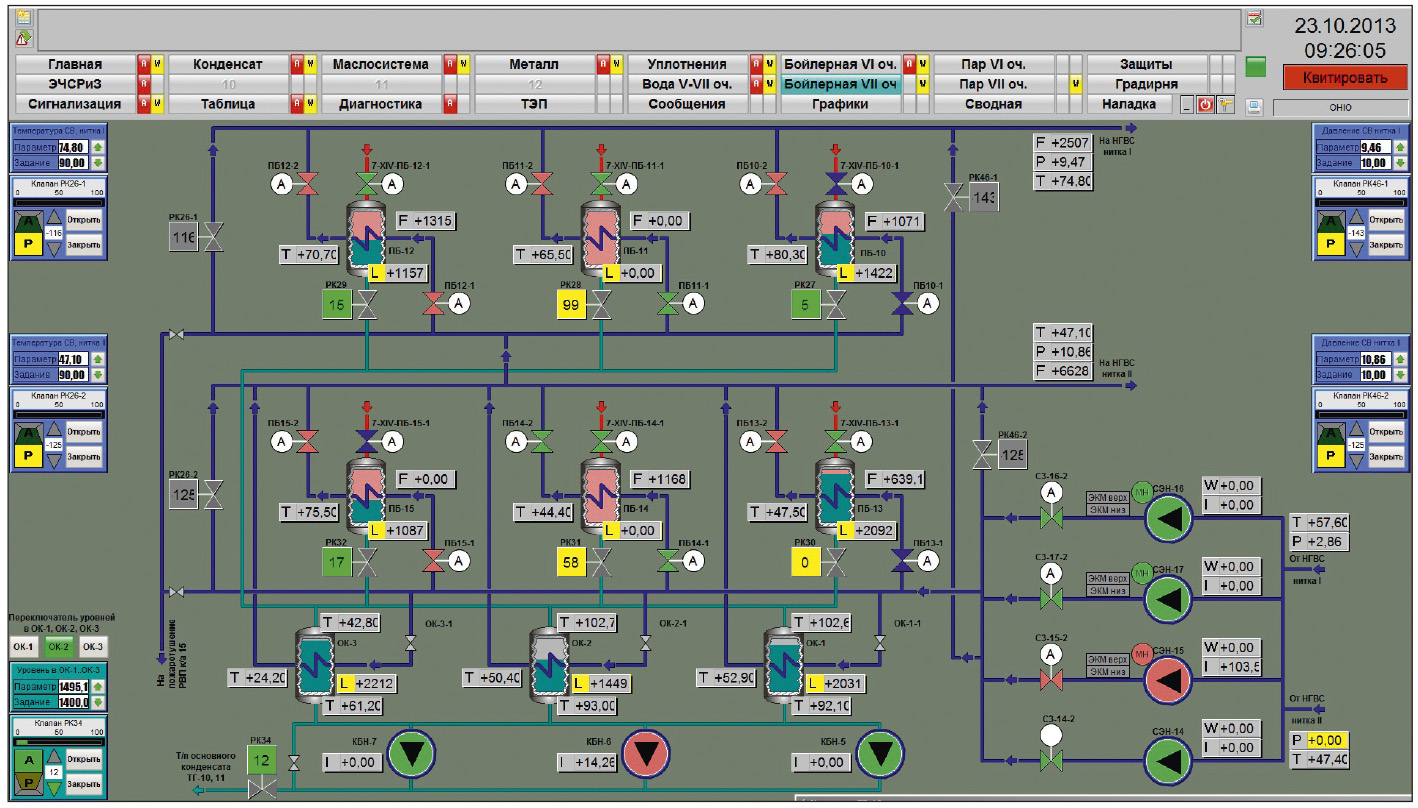

- представление технологической информации на экранах мониторов в виде мнемосхем с различной степенью детализации;

- сигнализация и регистрация сообщений о превышении аварийных, предупредительных и технологических границ;

- долговременное архивирование измеренных значений технологических параметров;

- формирование отчётной документации;

- диагностика работоспособности системы;

- обеспечение связи и управления электрогидравлической системой регулирования и защит турбоагрегата, разработанной ООО «НПФ «Ракурс»;

- реализация функций технологических защит на отключение турбоагрегата и ПВД (подогреватель высокого давления);

- реализация функций технологических блокировок по снижению давления масла в системе смазки и водородного уплотнения генератора;

- реализация функций технологических блокировок по повышению уровней в подогревателях сетевой воды ОБ-1 и ОБ-2, по понижению давления в ПВД-5 и повышению уровня в ПНД-2 (подогреватель низкого давления);

- реализация функций АВР (автоматический ввод резерва) конденсатных насосов (КЭН – конденсатные электронасосы и КБН – конденсатные бойлерные насосы);

- автоматическое поддержание уровня конденсата в конденсаторе;

- автоматическое поддержание уровня конденсата в подогревателях низкого давления ПНД-1…ПНД-4;

- автоматическое поддержание уровня конденсата в подогревателях высокого давления ПВД-5…ПВД-7;

- автоматическое поддержание уровня конденсата в пиковых бойлерах ПБ-7...ПБ-9;

- автоматическое поддержание уровня конденсата в подогревателях сетевой воды ОБ-1 и ОБ-2;

- автоматическое поддержание давления пара в коллекторе уплотнений;

- автоматическое поддержание давления пара перед эжекторами;

- автоматическое поддержание давления пара после РОУ-10…РОУ-12 (редукционно-охладительное устройство);

- автоматическое поддержание температуры пара после РОУ-10...РОУ-12.

- автоматическое поддержание уровня конденсата в подогревателях высокого давления ПВД-12-1 и ПВД-12-2;

- автоматическое поддержание уровня конденсата в пиковых бойлерах ПБ-10…ПБ-15;

- автоматическое поддержание уровня конденсата в охладителях конденсата ОК-1…ОК-3;

- автоматическое поддержание уровня конденсата в ПСВТ;

- автоматическое поддержание давления пара после РОУ-14…РОУ-18;

- автоматическое поддержание температуры пара после РОУ-14…РОУ-18.

Структура системы

Заключение

Модернизация турбины была комплексной: заменялась система АСУ ТП, ЭЧСР (электрическая часть системы регулирования), производилось техническое перевооружение турбоагрегата, что позволило улучшить характеристики и надёжность системы. Ожидается, что после произведённой реконструкции турбины её ресурс будет увеличен на 220 тыс. часов, будут улучшены технико-экономические показатели турбоагрегата: увеличится выработка электроэнергии со 100 до 120 МВт, увеличится выработка тепловой энергии с отборов со 160 до 197 Гкал/ч.Внедрение АСУ ТП обеспечит увеличение надёжности и экономичности работы турбоагрегата за счёт:

- реализации более сложных алгоритмов контроля и управления;

- обеспечения персонала более полной, достоверной и своевременной информацией о работе турбоагрегата;

- улучшения диагностики оборудования и протекания технологических процессов.

- резкое уменьшение количества эксплуатируемого приборного оборудования;

- значительное уменьшение площади, занимаемой оборудованием АСУ ТП в щитовой, по сравнению с традиционными средствами автоматизации;

-

обеспечение возможности создания интегрированной информационно-управляющей системы ТЭЦ в целом (при последующем развитии). ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!