Введение

Установка контактной точечной сварки предназначена для сваривания элементов конструкций и деталей электронных приборов. Установка смонтирована на столе, имеющем освещение и систему подачи под избыточным давлением очищенного через фильтры воздуха в зону сварки. На столе смонтирован сварочный трансформатор, к которому подключаются сварочный инструмент, шкаф с силовыми элементами управления и шкаф с контроллером управления и панелью оператора. Сварочные операции могут выполняться с помощью сварочной головки, сварочных клещей и сварочного карандаша.

Установка применяется для контактной точечной сварки чёрных, цветных металлов и их сплавов.

Устройство и работа

Общий вид установки контактной точечной сварки показан на рисунке 1.

Установка состоит из бокса со столом, сварочной головки, контактной плиты для сварки сварочным карандашом, сварочного трансформатора, силового шкафа, кнопочного поста, шкафа управления с панелью оператора для выбора и индикации режимов сварки, ножной педали, клещей сварочных и карандаша сварочного.

Стол выполнен из прямоугольных труб, на нем установлен бокс. На столешнице бокса расположена сварочная головка, слева – контактная плита, сварочный карандаш и сварочные клещи. Справа на стойке находится шкаф управления с контроллером управления установкой и графической панелью оператора. Внизу под столом на кронштейне установлены сварочный трансформатор и ножная педаль с регулируемой по длине тягой на сварочную головку. Справа под столом располагается силовой шкаф с индикаторами наличия напряжения на вводном устройстве шкафа. Кнопочный пост включения/отключения установки находится на кронштейне справа на нижней плоскости стола. Силовые цепи сварочной головки, контактной плиты, сварочного карандаша и сварочных клещей соединены кабельными жгутами со вторичной обмоткой сварочного трансформатора. Концевые выключатели сварочного инструмента, определяющие момент сварки, соединены со шкафом управления.

Система управления сваркой

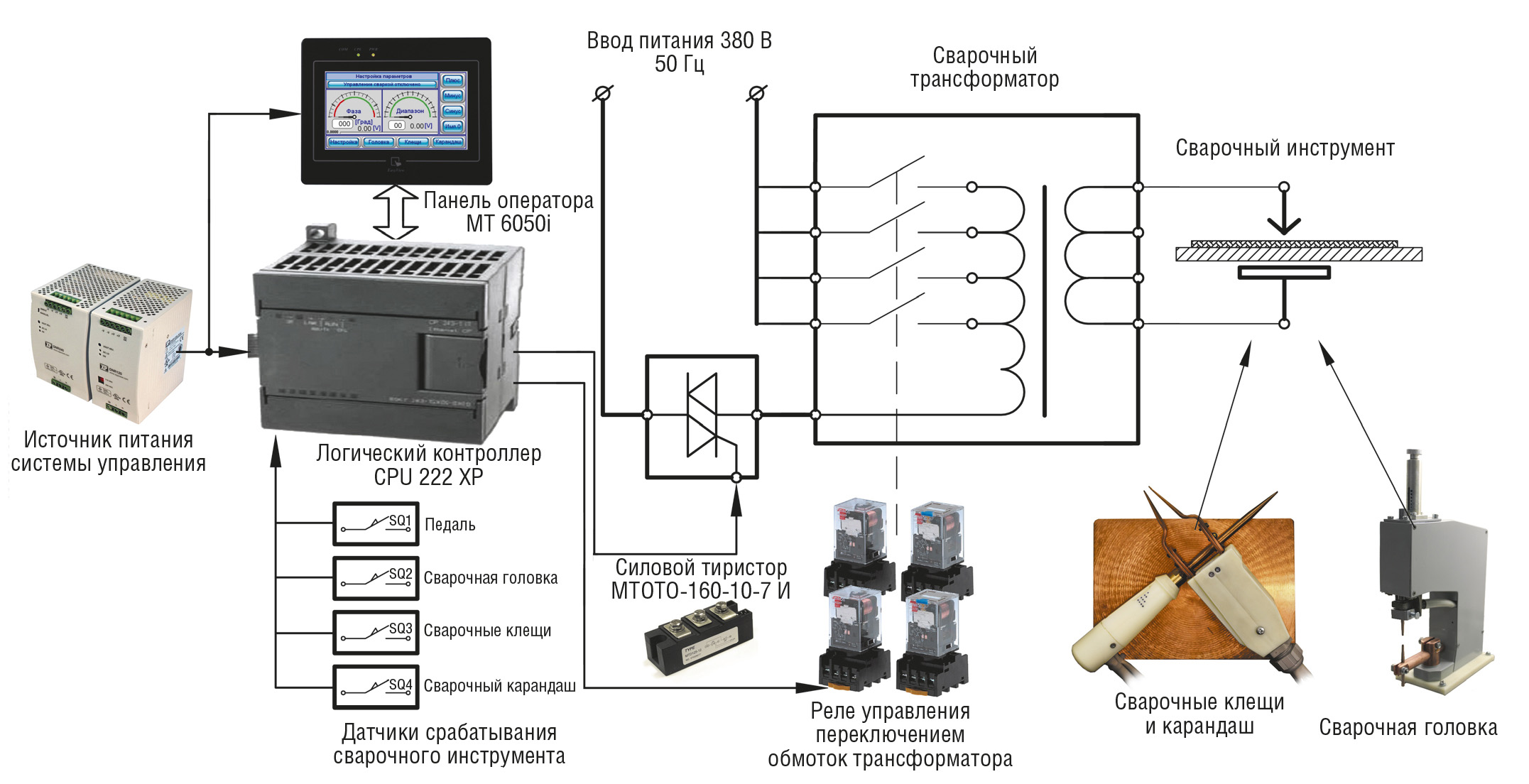

Структурная схема установки контактной точечной сварки приведена на рисунке 2.

Напряжение, при котором производится сварка, формируется из питающего напряжения сети переменного тока 380 В с помощью сварочного трансформатора. Для сварки предусмотрено 16 ступеней питающего напряжения, которые формируются с помощью 5 первичных обмоток. Одна из обмоток является основной и используется на всех диапазонах. При её подключении вырабатывается максимальное сварочное напряжение, соответствующее 15-й ступени. Остальные обмотки являются дополнительными. При последовательном и согласованном подключении дополнительных обмоток к основной коэффициент трансформации уменьшается, что приводит к снижению выходного напряжения вторичной обмотки. Число витков дополнительных обмоток имеет весовые коэффициенты 1-2-4-8 относительно основной обмотки с минимальным числом витков. Подключая дополнительные обмотки в различном сочетании, можно получить 16 ступеней выходного напряжения вторичной обмотки, к которой подключается сварочный инструмент. Вторичная обмотка имеет три витка с двумя отводами.

Силовой шкаф содержит автоматический выключатель и контактор Schneider Electric, обеспечивающие общее включение установки, сильноточные реле управления переключением первичных обмоток трансформатора фирмы Finder и оптотиристорный модуль типа МТОТО160-10-7И, обеспечивающий подключение первичной обмотки трансформатора к питающему напряжению на требуемый временной интервал для формирования сварочных импульсов. В этом же шкафу расположен понижающий трансформатор 220/12 В, используемый для определения момента перехода питающего напряжения через ноль.

На лицевой панели силового шкафа установлено три сигнальных индикатора «Фаза А», «Фаза В» и «Фаза С», сигнализирующих о подключении сварочной установки к сети электропитания.

Шкаф управления содержит контроллер S7 200 Siemens типа CPU 222 с источником питания LOGO!Power и графическую панель оператора Weintek с сенсорным экраном. Конструктивно силовой шкаф и шкаф управления выполнены с использованием изделий фирмы Rittal. Выбор сварочного инструмента, типа и параметров сварочных импульсов производится оператором на графической панели с сенсорным экраном. Общий вид панели управления представлен на рисунке 3.

На панели оператора расположены все необходимые органы управления и контроля установки. Текущее состояние оборудования, соответствующее состоянию кнопок, обозначается текстовыми надписями на кнопках. Для всех кнопок принята цветовая подсветка состояния. Голубой цвет подсветки соответствует неактивному или выключенному состоянию. Жёлтый цвет подсветки соответствует активному или включённому состоянию. В верхней части экрана расположена область вывода текстовых сообщений о текущем состоянии установки и сообщений о сбоях оборудования.

Прежде чем описывать порядок работы с установкой контактной сварки, рассмотрим назначение органов управления, расположенных на панели оператора.

Установка контактной сварки может находиться в состоянии «Настройка», в котором производится настройка параметров сварки для выбранного сварочного инструмента, или в состоянии «Работа», в котором производится сварка. В состоянии «Настройка» сварочные импульсы не формируются и сварка невозможна.

При переходе кнопки из состояния «Настройка» в состояние «Работа» происходит запись указанных на панели оператора настроечных параметров в область памяти выбранного сварочного инструмента. При переходе кнопки из состояния «Работа» в состояние «Настройка» происходит считывание записанных ранее настроечных параметров из области памяти выбранного сварочного инструмента и отображение их на панели оператора.

На установке контактной сварки можно выполнять сварочные работы с использованием одного из трёх инструментов: сварочной головки, сварочных клещей или сварочного карандаша. На экране панели оператора расположены кнопки выбора инструмента, для которого будут настраиваться параметры сварочных импульсов или с помощью которого будет производиться очередная сварочная операция, с соответствующими надписями.

На установке контактной сварки возможно выполнение сварочных работ с использованием положительной, отрицательной или двухполярной последовательности сварочных импульсов. Выбор типа сварочных импульсов при настройке параметров сварочного инструмента или в процессе сварки осуществляется с помощью кнопок «Плюс», «Минус» и «Синус».

На установке контактной сварки возможно выполнение сварочных работ с использованием последовательности от одного до четырёх сварочных импульсов.

Выбор количества сварочных импульсов производится последовательным нажатием кнопки с изменяющейся надписью «Имп. 0», отображающей число сварочных импульсов при сварке. Кнопка выбора количества импульсов позволяет циклически перебирать количество сварочных импульсов для указания необходимого числа.

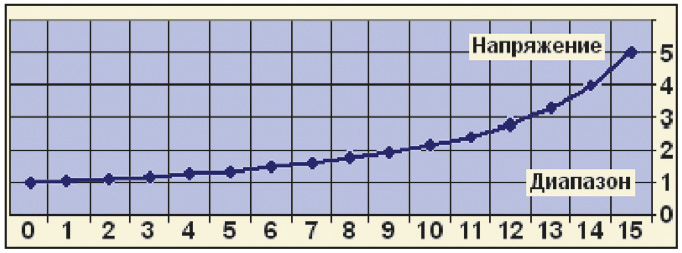

Сварочный трансформатор установки контактной сварки позволяет дискретно изменять максимальную величину сварочного напряжения, которое соответствует углу 90° напряжения синусоидальной формы на сварочном инструменте. Можно установить 16 диапазонов сварочных напряжений. Задание и индикация выбранного диапазона и соответствующего напряжения производятся с помощью элементов управления на панели оператора. Цифровое табло с белым фоном отображает номер выбранного диапазона сварочного напряжения. Одновременно это табло является кнопкой вызова стандартной цифровой клавиатуры, предназначенной для ввода числового значения номера диапазона. Возможен ввод номеров диапазона от 0 до 15. Остальные числовые значения игнорируются. Завершение ввода происходит по нажатию кнопки Enter. Стрелочный индикатор показывает текущий номер выбранного диапазона и позволяет визуально оценить возможности по изменению настройки в ту или иную сторону. Цифровое табло на сером фоне отображает текущую величину максимального сварочного напряжения. Справку о соответствии номера диапазона и максимального сварочного напряжения можно получить, если указателем (пальцем) нажать в область надписи «Диапазон», в результате появится график, приведённый на рисунке 4.

Для удаления графика соответствия максимального сварочного напряжения выбранному номеру диапазона необходимо нажать указателем в область этого графика.

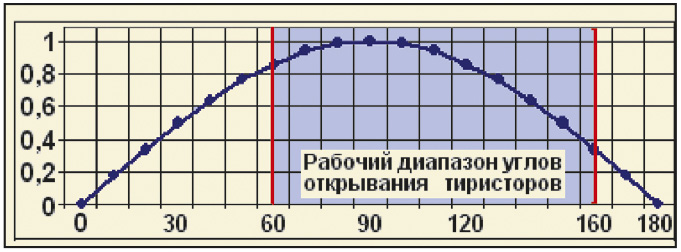

Система управления установкой точечной сварки осуществляет также регулирование сварочного импульса тока за счёт изменения угла открывания оптотиристорного модуля. Угол открывания оптотиристорного модуля лежит в диапазоне 60–160 электрических градусов полупериода питающего напряжения. Задание и индикация выбранного угла открывания оптотиристорного модуля и соответствующего напряжения производится с помощью элементов управления, расположенных слева на панели оператора.

Цифровое табло с белым фоном отображает угол открывания оптотиристорного модуля. Одновременно это табло является кнопкой вызова стандартной цифровой клавиатуры, предназначенной для ввода числового значения угла открывания тиристора. Возможен ввод углов открывания тиристора от 60 до 160 электрических градусов, остальные числовые значения игнорируются. Завершение ввода происходит по нажатию кнопки Enter. Стрелочный индикатор показывает текущий угол открывания оптотиристорного модуля и позволяет визуально оценить возможности по изменению настройки в ту или иную сторону. Цифровое табло на сером фоне отображает текущую величину максимального сварочного напряжения с учётом угла открывания оптотиристорного модуля. Справку о соответствии угла открывания оптотиристорного модуля и максимального сварочного напряжения можно получить, если указателем нажать в область надписи «Фаза», в результате появится график, приведённый на рисунке 5.

Для удаления графика необходимо нажать указателем в область расположения этого графика.

На панели управления под стрелочными индикаторами диапазона и фазы расположен горизонтальный индикатор интеграла модуля напряжения сварочных импульсов. Он позволяет визуально (качественно) оценить возможности регулировки теплового воздействия сварочных импульсов в сторону увеличения или уменьшения за счёт угла открывания тиристоров, диапазона сварочного напряжения или количества сварочных импульсов. Максимум шкалы соответствует сварке четырьмя синусоидальными импульсами на 15-м диапазоне сварочного напряжения при значении угла открывания тиристора, равном 60°.

На установке контактной сварки можно выбрать концевой выключатель сварочного инструмента, при нажатии на который будут формироваться сварочные импульсы. Выбор инициатора сварочных импульсов осуществляется последовательным нажатием кнопки с циклически изменяющейся надписью «Пауза», «Панель», «Авто», «Педаль», отображающей выбранный способ управления импульсами.

Возможны следующие варианты управления сваркой.

-

«Пауза»: независимо от вызванного состояния («Настройка» или «Работа») действует запрет на формирование сварочных импульсов.

-

«Панель»: сварка возможна только инструментом, выбранным на панели оператора.

-

«Авто»: независимо от указанного на панели оператора инструмента сварка производится тем инструментом, на котором сработал концевой выключатель; при этом сварка происходит именно с его настроечными параметрами. Таким образом реализуется режим автоматического выбора настроечных параметров для используемого сварочного инструмента.

-

«Педаль»: независимо от того, каким инструментом выполняется сварочная операция, формирование сварочных импульсов произойдет только при срабатывании концевого выключателя, установленного на дополнительной педали управления, то есть при нажатии на эту педаль. При этом сварка происходит с настроечными параметрами инструмента, выбранного на панели оператора.

Выбор инициатора сварочных импульсов позволяет организовать более гибкое управление сварочным инструментом.

Включение сварочного тока при работе сварочной головки осуществляется ножной педалью при достижении заданного значения усилия сжатия электродов. Усилие нажатия на педаль не превышает 8 кгс. При работе карандаша и клещей включение сварочного тока осуществляется ручным нажатием электрода карандаша на свариваемые детали и ручным сжатием электродами клещей свариваемых деталей при достижении заданных значений усилий сжатия деталей. В целях унификации процесса сварки имеется возможность перевода установки в такой режим, при котором сварочный импульс на любой выбранный инструмент подаётся при помощи педали, вне зависимости от заданного усилия на этом инструменте. Это позволяет произвести сварку деталей в случаях, когда технически невозможно обеспечить заданное усилие на инструменте.

Выводы

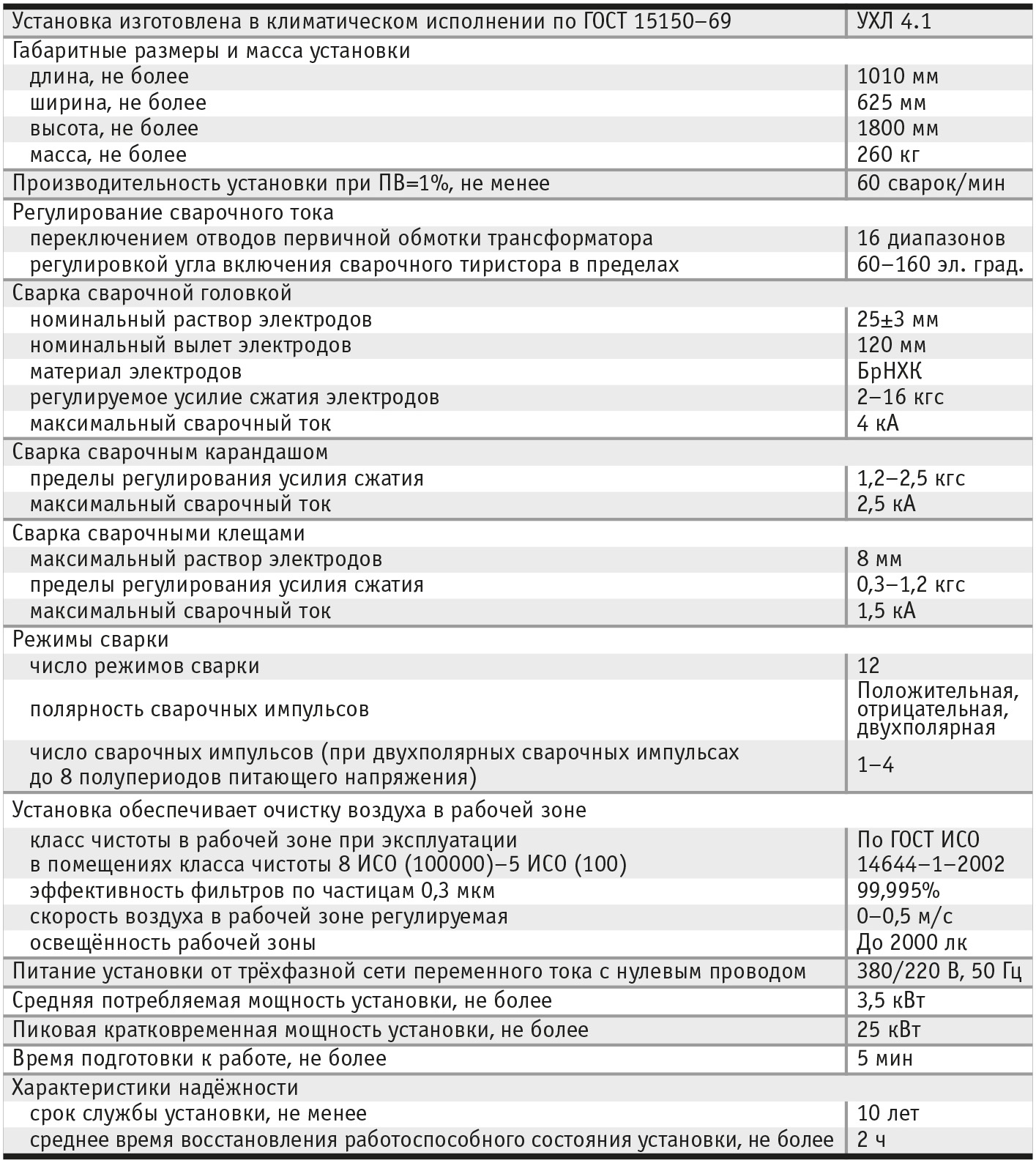

Представленная в статье установка контактной точечной сварки (технические характеристики приведены в табл. 1) отличается от действующих прототипов удобным пользовательским интерфейсом и высокой повторяемостью заданных режимов сварки.

Кроме того, благодаря использованию надёжных комплектующих изделий обеспечивается длительная многосменная работа оборудования в производственных условиях с минимальным временем технического обслуживания. Учитывая продолжительный срок эксплуатации подобных сварочных установок на предприятиях электронной промышленности, можно говорить о том, что представленная разработка является актуальной. ●

Авторы – сотрудники ООО «Трайтек Инфосистемс»

Телефон: (8452) 520-101

E-mail: office@tritec.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!