Актуальность задачи

Шахтные подъёмные установки обеспечивают выдачу на поверхность добываемых полезных ископаемых, спуск и подъём людей, оборудования и материалов. Сбои в их работе связаны с высокими рисками для безопасности персонала и производственной деятельности горнодобывающего предприятия, поэтому контролю состояния и режимов работы подъёмных машин всегда уделяется повышенное внимание.С 2003 года в соответствии с ПБ 03-553-02 «Единые правила безопасности при разработке рудных, нерудных и рассыпных месторождений подземным способом» все шахтные подъёмные установки оснащаются устройствами регистрации параметров их работы (УРП ШПУ). Регистраторы выполняют измерение, первичную обработку, запись, хранение и наглядную визуализацию текущих и архивных данных по работе подъёмной машины: времени работы и простоя, скорости движения и положению сосудов в стволе, количеству и причинам срабатывания предохранительного тормоза, состоянию тормозной системы и других элементов ШПУ, количеству поднятой массы груза, а также по другим параметрам, позволяющим оценить эффективность работы оборудования.

Вся эта информация необходима машинистам подъёма для оперативного выявления отклонений в работе оборудования и принятия своевременных мер по устранению и предотвращению аварийных ситуаций. Кроме того, УРП ШПУ выступает в качестве «чёрного ящика». Накапливаемая в базе данных статистическая информация позволяет осуществить полноценный аудит действий машиниста и предоставить данные для анализа различных нештатных ситуаций.

Данные по режимам работы и состоянию подъёмных машин могут использоваться и на других уровнях управления, при принятии решений по планированию и контролю работы смежных предприятий и подразделений. Например, оперативная информация по массе поднятого груза может быть использована для повышения эффективности планирования работы ГОК, показатели наработки и технического состояния подъёмных машин представляют интерес для службы главного механика, данные о режимах энергопотребления необходимы службе главного энергетика и т.д.

Тем не менее на многих горнодобывающих предприятиях устройства регистрации параметров работы шахтных подъёмных установок используются автономно и не подключаются к локальной вычислительной сети предприятия для централизованного сбора оперативной информации, а также для ведения долгосрочных архивов. Соответственно, значительный объём накапливаемой в них информации используется не в полной мере.

Организация централизованной системы сбора и обработки информации о параметрах работы всех эксплуатируемых ШПУ и предоставление смежным подразделениям доступа к агрегированной информации по состоянию и режимам работы подъёмных машин позволяют устранить операции ручного ввода информации, сократить время на составление отчётной документации и обеспечить условия для эффективного планирования и глубокого статистического анализа производства.

В данной статье будет рассмотрен один из вариантов реализации этой задачи на примере проекта системы сбора и обработки данных с устройств регистрации параметров 50 шахтных подъёмных установок четырёх рудников ОАО «ГМК «Норильский никель»: Октябрьского, Таймырского, Комсомольского и Заполярного. Данный проект был выполнен компанией «Сумма технологий».

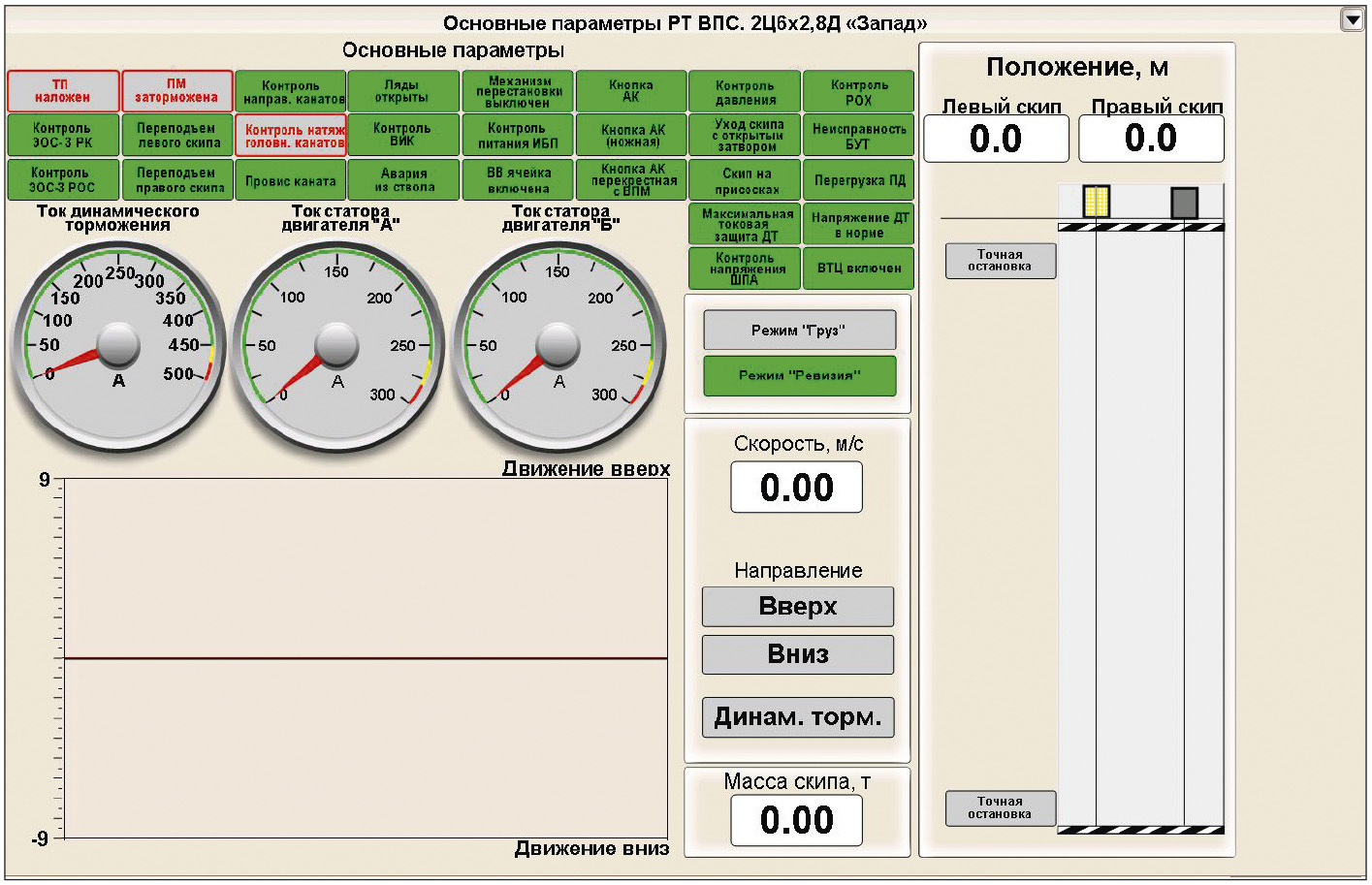

Назначение и функции системы

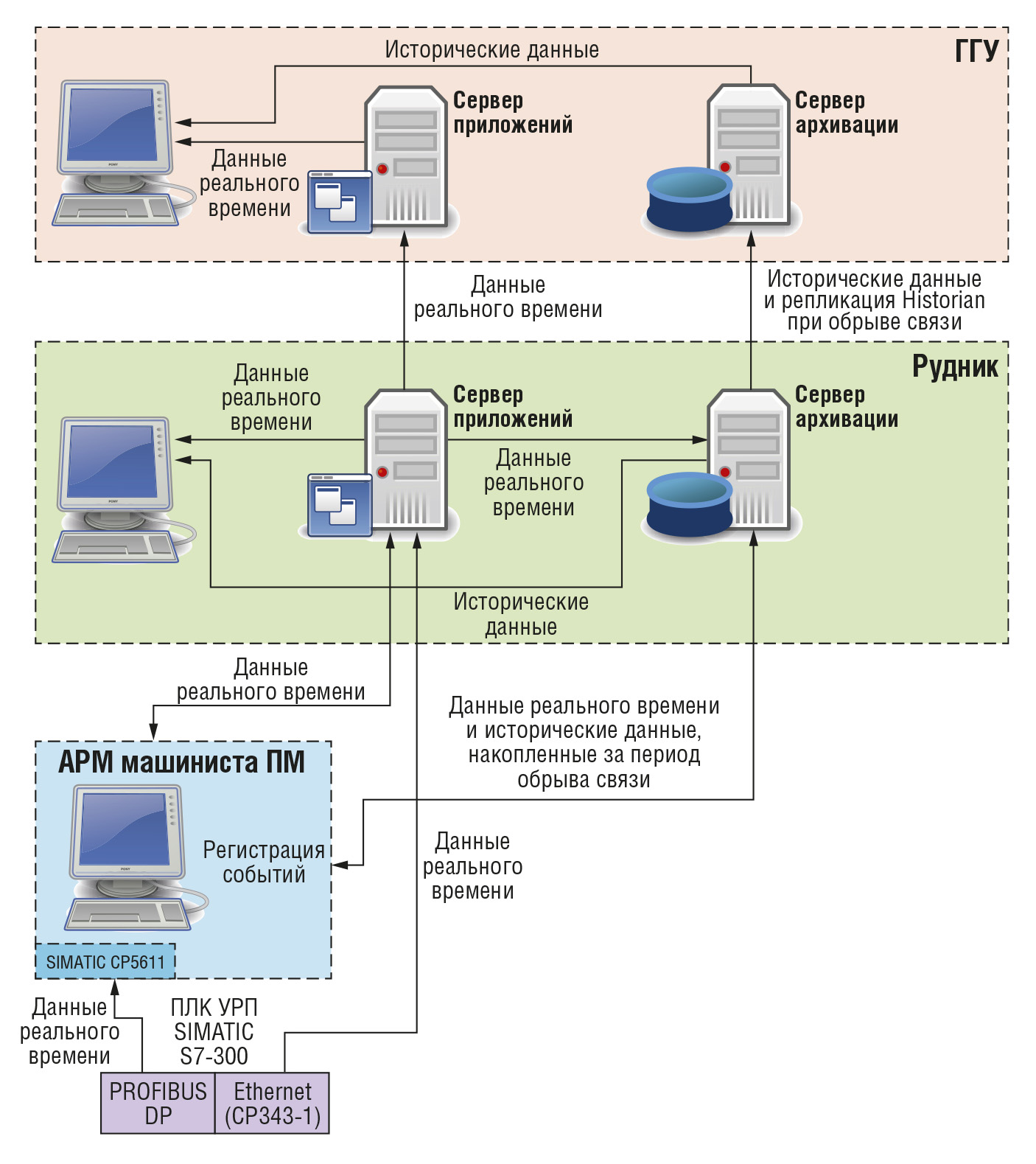

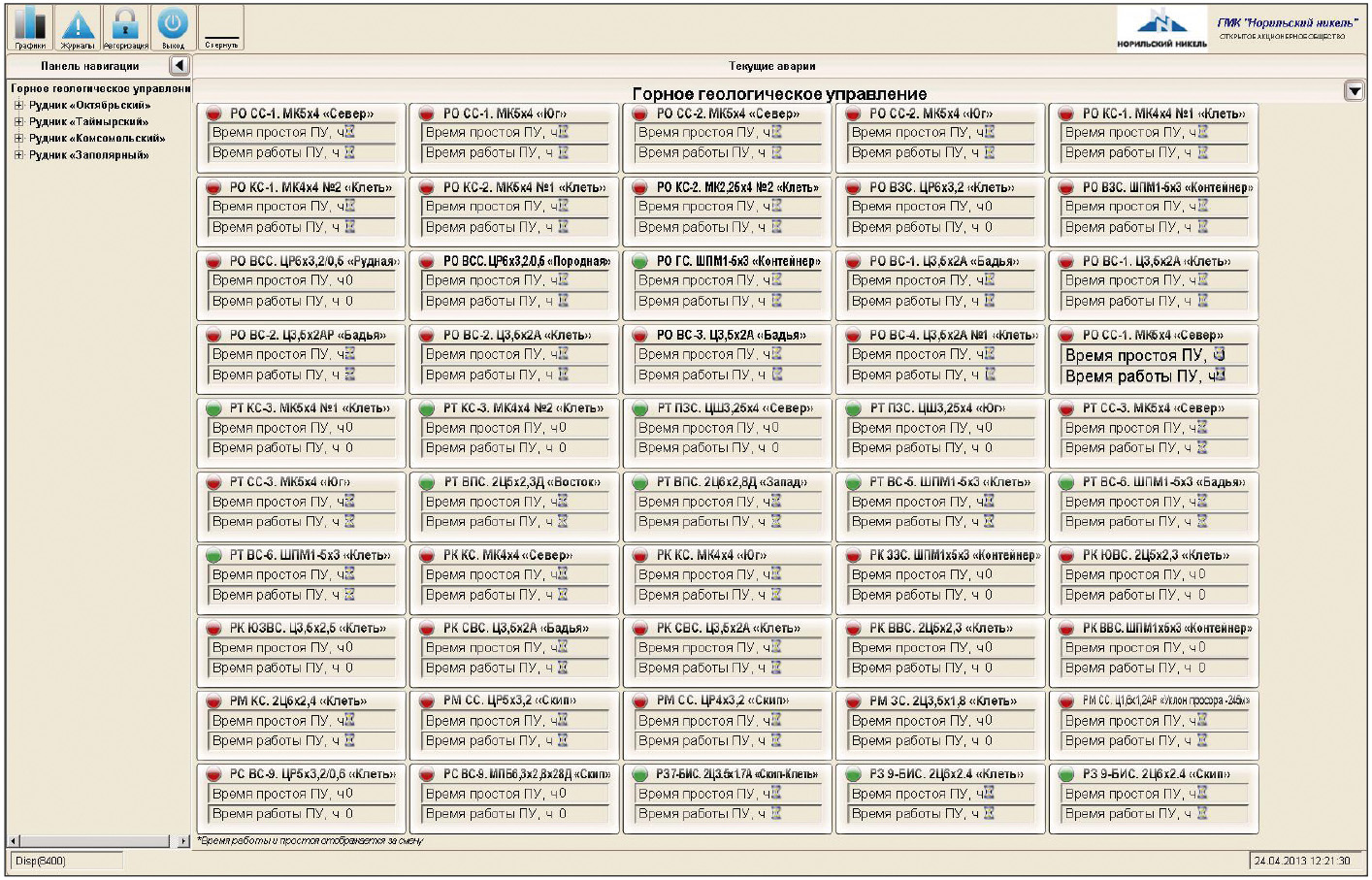

Автоматизированная система сбора и обработки данных с устройств регистрации параметров шахтных подъёмных установок обеспечивает подключение устройств УРП к локальной вычислительной сети рудников и передачу оперативной информации о работе ШПУ на все уровни управления горным производством. Система позволяет дистанционно контролировать процессы работы подъёмных машин и выдачи горной массы.С помощью системы машинисты подъёма, горные диспетчеры и другие специалисты рудников, а также горно-геологического управления (ГГУ) могут получать необходимую им оперативную информацию и проводить ретроспективный анализ технологического и производственного процесса. Машинист подъёма может отслеживать положение сосуда, скорость его движения в стволе, токи в обмотках электродвигателей подъёмных машин и десятки других технологических параметров. Сотрудникам административного аппарата рудника и ГГУ система даёт возможность в рамках удобного интерфейса проводить анализ работы и технического состояния подъёмного оборудования, видеть, где случаются простои, по какой причине, где необходим ремонт и как срочно.

Архитектура системы

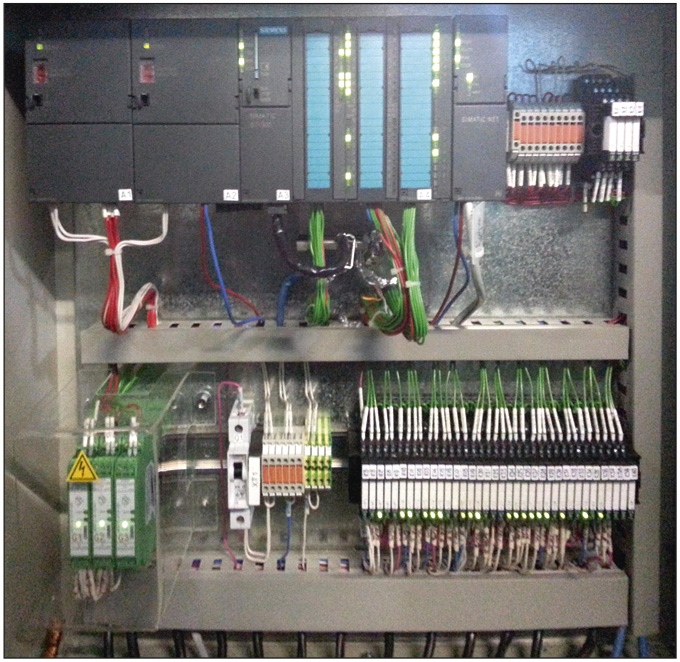

Simatic S7-300 представляет собой модульный, легко адаптируемый для решения конкретных задач программируемый контроллер. Наличие широкой гаммы различных модулей (функциональных, коммуникационных, интерфейсных, центрального процессора, блока питания, ввода/вывода дискретных и аналоговых сигналов и др.) даёт возможность создавать на его основе высоконадёжные, рентабельные и масштабируемые решения для самых разнообразных задач в области автоматического управления.

Устройства регистрации параметров шахтных подъёмных установок разработки ЗАО «СМНУ «Цветметналадка» обеспечивают:

- измерение и первичную обработку, запись и хранение информации о работе ШПУ;

- сравнение контролируемых параметров с заданными пороговыми уровнями и регистрацию выхода параметров за установленные границы;

- передачу данных для визуального отображения информации о работе ШПУ на АРМ машиниста подъёма.

- дополнительные коммуникационные модули SIMATIC CP343-1, включённые в состав контроллеров УРП ШПУ;

- дополнительные коммуникационные шкафы, установленные на стороне УРП и на стороне АБК рудника, позволившие объединить в подсети полевое оборудование (ПЛК УРП ШПУ, АРМ машинистов подъёма);

- существующие АРМ машинистов подъёма, на которых была проведена замена старых диспетчерских приложений на ПО Wonderware InTouch for System Platform.

- резервный канал передачи данных в АРМ машиниста подъёма;

- основной канал передачи данных в ЛВС рудника.

- шины PROFIBUS DP, подключённой непосредственно к АРМ машиниста подъёма;

- сетевого интерфейса Ethernet.

Визуализация регистрируемой информации и оперативное управление режимами работы шахтной подъёмной установкой осуществляется на АРМ машиниста подъёма, выполненном на базе персонального компьютера с установленным коммуникационным процессором Siemens CP5611, обеспечивающим получение данных от УРП по шине PROFIBUS DP. Интерфейс АРМ машиниста подъёма реализован на базе Wonderware System Platform 2012 и выдержан в стиле ранее использовавшихся средств управления, что позволило минимизировать необходимость переобучения персонала.

Архивные серверы рудника, выполненные на базе ПО Wonderware Historian Server, получают данные одновременно из двух источников: с сервера приложений рудника и с АРМ машиниста подъёма. В период одновременного отсутствия связи между УРП ШПУ и ЛВС рудника, а также между АРМ машиниста подъёма и ЛВС рудника выполняется накопление исторических данных на локальном жёстком диске АРМ машиниста подъёма. После восстановления связи исторические данные, сохранённые на локальном жёстком диске, автоматически передаются на архивный сервер рудника.

АРМ специалистов рудника представляет собой персональный компьютер, подключённый через интерфейс Ethernet к ЛВС компании. Диспетчерские приложения (Wonderware InTouch for System Platform), посредством которых осуществляется мониторинг и анализ данных УРП ШПУ, устанавливаются не на физических операционных системах существующих АРМ пользователей (исключение составляют АРМ машинистов подъёма), а на виртуальных машинах серверов приложений рудника и ГГУ. Доступ к таким виртуальным АРМ осуществляется посредством протокола удалённого рабочего стола – RDP (Remote Desktop Protocol) с существующих физических АРМ пользователей.

На АРМ специалистов уровней рудника и ГГУ также предусмотрена возможность через дополнительно запускаемое приложение просматривать исторический тренд по любому сохранённому в базе системы параметру с предоставлением широкого спектра функций, облегчающих визуальный анализ тренда и его конвертирование в табличную форму.

Разработка прикладного программного обеспечения верхнего уровня на базе Wonderware System Platform позволила обеспечить простоту обслуживания системы (внесение изменений, распределение нагрузки на узлы – всё это делается централизованно, удалённо, без остановки системы).

Результаты реализации проекта

В рамках проекта создана инфраструктура сбора и обработки данных реального времени по параметрам работы подъёмных машин четырёх рудников ОАО «ГМК «Норильский никель», а также единая база исторических данных и данных реального времени по параметрам работы шахтных подъёмных установок. Для интеграции с сиcтемой УРП ШПУ наиболее удалённого рудника был организован VPN-туннель.Система обеспечивает предоставление специалистам всех уровней управления горным производством ОАО «ГМК «Норильский никель» единого инструмента для контроля и анализа параметров работы шахтных подъёмных установок.

Она позволила:

- повысить оперативность выявления и устранения неисправностей механизмов ШПУ;

- предоставить информацию для планирования мер по повышению энергоэффективности работы оборудования;

- повысить объективность оценки технического состояния элементов ШПУ и создать условия для оптимизации планирования работ в области ТОиР;

- снизить риски возникновения аварийных ситуаций;

- минимизировать трудоёмкость проведения технического обслуживания системы.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!