Введение

Понятие «интеллектуальное здание», появившееся в начале 80-х годов XX века, включает в себя целое семейство различных концепций построения единой интегрированной информационно-телекоммуникационной среды поддержки всех систем жизнеобеспечения здания. Автоматизация инженерных систем здания и комплексный подход к организации управления ими обеспечивают современный уровень гарантий исправной работы всех систем и оборудования, поддерживают оптимальные режимы эксплуатации здания и экономичное потребление внешних ресурсов. Основной принцип организации управления состоит в объединении в единый взаимоувязанный комплекс различных инженерных систем здания и в интеграции этого комплекса с другими компонентами интеллектуального здания (системой безопасности, связи, информационной системой и др.) на основе унификации и согласования интерфейсов.

Представленная в статье система управления водоснабжением стала одним из результатов деятельности инженерной службы нашего предприятия, основным направлением которой на сегодняшний день является создание единой системы «Интеллектуальное здание».

Характеристика объекта и режимы работы

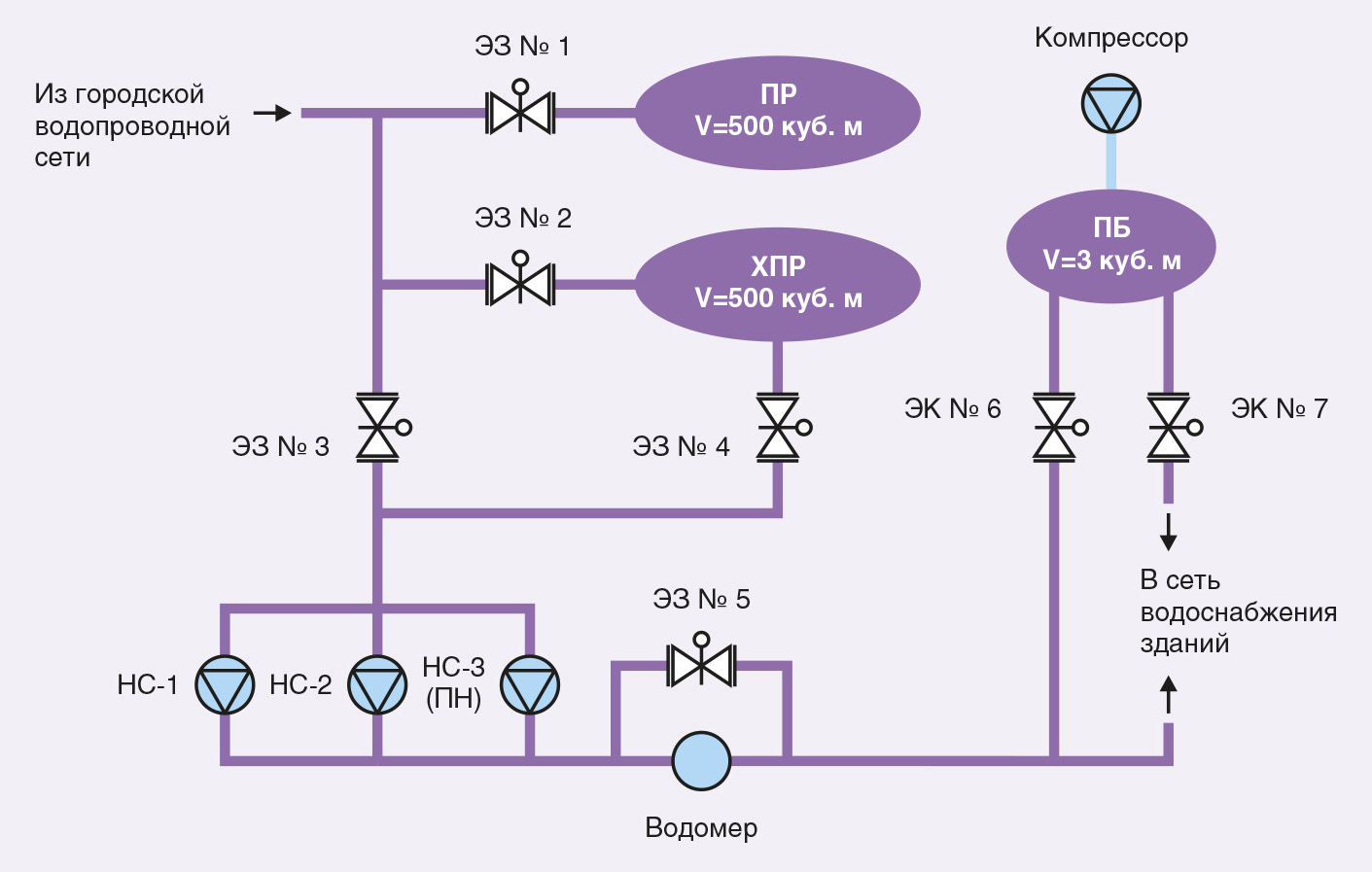

Объединённое диспетчерское управление (ОДУ) энергосистемами Северного Кавказа — одно из семи существующих в России территориальных управлений, входящее в головное предприятие ОАО «СО-ЦДУ ЕЭС» (Системный оператор — Центральное диспетчерское управление Единой энергетической системы). Административно-производственный комплекс (АПК) ОДУ энергосистемами Северного Кавказа состоит из нескольких корпусов. Главный корпус имеет высоту 45 метров (12 этажей + технический этаж). Для бесперебойного функционирования диспетчерской и других основных служб предприятия все системы жизнеобеспечения АПК должны иметь уровень надёжности, определяемый 100% резервированием. Исходя из этого, и была разработана система водоснабжения (СВС) данного комплекса, структура которой показана на рис. 1.

Условные обозначения:

ПР — пожарный резервуар; ХПР — хозяйственно-питьевой резервуар; ПБ — пневмобак; ЭЗ — электрозадвижка; ЭК — электроклапан; НС — насос силовой; ПН — пожарный насос.

Как видно из схемы, СВС имеет два резервуара: хозяйственно-питьевой резервуар (ХПР) объёмом 50 м3 и пожарный резервуар (ПР) объёмом 500 м3. При возникновении перебоев в подаче воды из городского водопровода имеется возможность поддерживать необходимое давление в СВС зданий АПК в течение 2-2,5 суток за счёт постоянного запаса воды в ХПР, а наличие резервуара ПР обеспечивает необходимый (соответствующий требованиям СНиП) запас воды для заправки пожарных машин в случае возникновения пожара.

СВС работает в двух режимах: режим «ХПР» и режим «Город».

Нормальным режимом водоснабжения считается режим «ХПР», при котором вода из городского водопровода через электрозадвижку (ЭЗ) № 2 поступает в резервуар ХПР. Уровень воды в ХПР постоянно поддерживается в заданных пределах. Через ЭЗ № 4 насосами (НС1, НС2, работающими в зависимости от выбранного режима: основной или резервный) вода поднимается в пневмобак (ПБ) объёмом 3 м3, установленный на техническом этаже 12-этажного здания АПК. Если основной насос не создаст установленного давления (например, по причине выхода из строя), то вместо него включается резервный насос. При достижении водой верхнего уровня пневмобака насос отключается, и перекрывается обратный клапан, препятствующий обратному движению воды в ХПР. Включается компрессор, создавая в ПБ давление 2-3 атм, в результате чего вода из ПБ распределяется по водопроводной сети зданий с постоянным и безопасным (в плане порывов труб) давлением. Возможность передачи резервному насосу функций основного насоса позволяет производить ремонт и техническое обслуживание насосов, не прерывая нормального водоснабжения комплекса.

Режим работы «Город» заключается в непосредственной подаче воды из городского водопровода через ЭЗ № 3 в водопроводную сеть зданий. При этом перекрываются электрозадвижки № 2 и № 4, а ПБ отсекается электроклапанами (ЭК) № 6 и № 7. Такой режим используется при необходимости произвести периодическую чистку и дезинфекцию ХПР.

При любом режиме работы СВС в пожарном резервуаре через ЭЗ № 1 постоянно поддерживается верхний уровень. При получении сигнала о пожаре в зданиях АПК и команды запуска пожарного насоса от кнопок, находящихся во всех шкафах с пожарными кранами, открывается обводная электрозадвижка № 5 (параллельно водомеру) и включается пожарный насос НС3.

Выбор оборудования

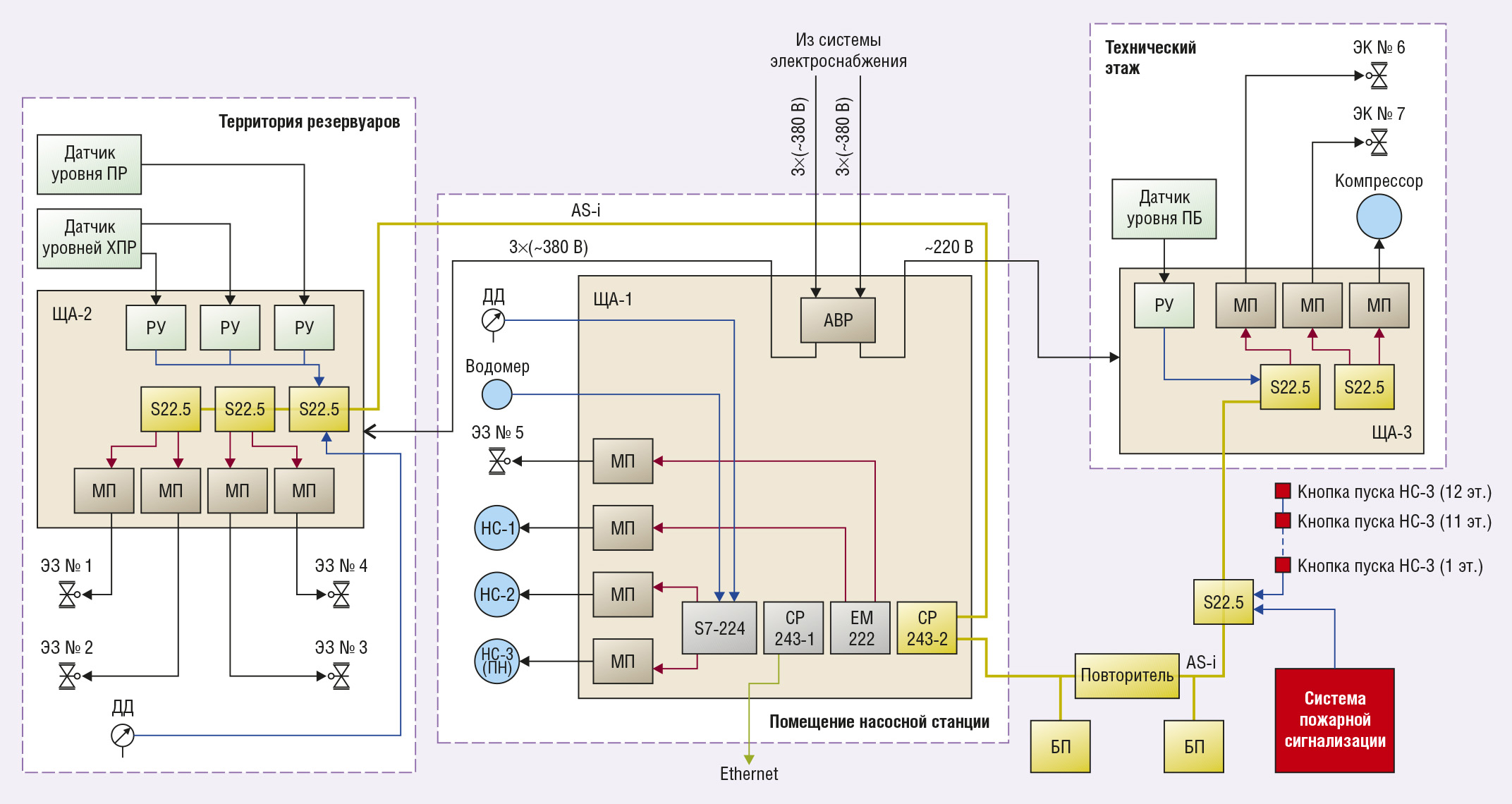

Имея положительный опыт работы с программируемыми логическими контроллерами (ПЛК) фирмы Siemens серии S7-200 в предыдущих проектах автоматизации систем жизнеобеспечения, в данном проекте мы решили построить автоматику управления на таком же контроллере. Отсутствие у контроллера S7-224 (ПЛК серии S7-200, модуль центрального процессора — CPU224) каких-либо отказов за 1,5 года эксплуатации в ранее созданной нами системе холодоснабжения убедило в его надёжности. Конечно, первоначально это было лишь наше субъективное мнение, но при анализе отзывов других специалистов оно получило многочисленные подтверждения. В расчёт брался и ещё один очень важный аргумент в пользу применения этого контроллера – упрощение интеграции всех систем (и холодоснабжения, и водоснабжения, и др.) в одну систему, что намечается реализовать в будущем. Свою роль в выборе контроллера серии S7-200 сыграло и то, что на складе уже имелись соответствующие комплектующие и аксессуары, не использованные в предыдущем проекте.

В составе контроллера S7-224 были задействованы следующие модули расширения:

-

модуль вывода дискретных сигналов EM222 (4 реле с нагрузкой до 2 А);

-

коммуникационный процессор СР243-2 (ведущее устройство AS-интерфейса);

-

коммуникационный процессор СР243-1 (для подключения S7-224 через сеть Ethernet к планируемой единой системе интеллектуального здания).

Изначально было принято решение отказаться от коммутации датчиков и исполнительных устройств, распределённых на значительных расстояниях, большим количеством силовых и контрольных кабелей. Вместо этого планировалось создание разветвлённой промышленной сети нижнего уровня. Учитывая большой разброс точек ввода-вывода данных, их значительную удалённость друг от друга (до 100...200 м) и ряд рассматриваемых далее особенностей объекта, было принято решение об использовании AS-интерфейса (Actuators/Sensors Interface — интерфейс исполнительных устройств и датчиков).

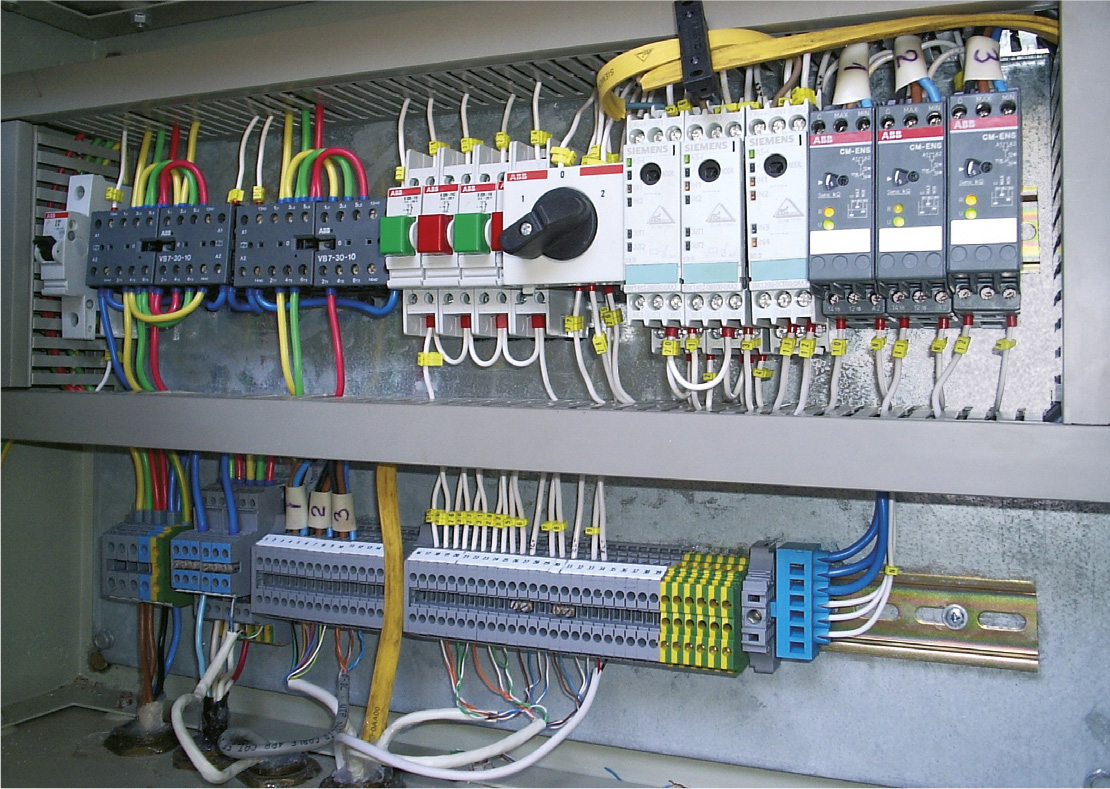

Что касается выбора другого используемого в автоматике СВС оборудования (автоматов, пускателей, переключателей, кнопок, датчиков уровня и т.п.), а также самого монтажа щитов автоматики, то было решено воспользоваться услугами сторонней организации. В результате мы получили три щита, каждый из которых полностью собран и коммутирован в соответствии с нашими схемами. Единственное, что в них пока отсутствовало, – это контроллер, коммутационные модули и модули AS-интерфейса; всё это мы уже устанавливали сами. В состав полученных нами щитов вошли автоматы S263, MS225, MS116, S261, реле контроля напряжения CM-MPS, переключатели OMST333PB, пускатели А26-30-10, VB7-30-10, реле уровней CM-ENS, сдвоенные кнопки «Пуск/Стоп» SK616 001-А. Один из щитов автоматики, а именно ЩС-2 (SR4620), по нашему требованию имел исполнение со степенью защиты IP65.

Построение сети AS-интерфейса

Как уже отмечалось, большое удаление и значительное рассредоточение датчиков и исполнительных устройств по территории комплекса зданий заставило нас задуматься о нецелесообразности прокладки многочисленных сигнальных кабелей, соединяющих их, по аналогии с тем, как это было сделано в системе до её реконструкции. Было решено организовать сеть на основе АS-интерфейса. Технические принципы построения такой сети обеспечивали возможность её использования в зонах с повышенной электрической и электромагнитной зашумлённостью. Учитывая, что интерфейсный кабель предполагалось прокладывать по уже существующим кабельным каналам и лоткам с высокой плотностью силовых и контрольных кабелей, кабелей связи, системы охраны и безопасности и др., устойчивость AS-интерфейса к действию электромагнитных полей и наведённого напряжения рассматривалась как большой плюс при его выборе в качестве основы системы распределённого ввода-вывода информации.

Используя в составе ПЛК модуль коммуникационного процессора СР243-2, мы получили ведущее устройство для сети AS-интерфейса. В качестве ведомых устройств выбрали интерфейсные модули серии SlimLine S22.5 (Siemens), четыре из которых имеют 2 дискретных входа и 2 дискретных выхода, а два модуля — по 4 дискретных входа. Через эти модули были подключены датчики и пускатели исполнительных устройств. Для организации сети AS-интерфейса были также задействованы два источника питания марки 3RX9307-0AA00SIDAC-S (Siemens) с функциями объединения питания и передачи данных, специально предназначенных для работы с AS-интерфейсом, и один повторитель 6GK1210-0SA00 (Siemens), позволяющий увеличивать протяжённость сегмента AS-интерфейса ещё на 100 м. Здесь надо заметить, что протяжённость линии связи AS-интерфейса при помощи таких повторителей может быть доведена до 300 метров. Сетевой кабель, использованный в проекте, имеет оболочку специального профиля, что исключало возможность ошибок при монтаже сетевых компонентов, а само подключение этих компонентов производилось быстро и легко методом прокалывания оболочки кабеля. В итоге мы построили сеть AS-интерфейса с древовидной топологией (рис. 2).

Условные обозначения:

РУ — реле уровня; МП — магнитный пускатель; ДД — датчик давления; АВР — автоматический ввод резерва; БП — блок питания.

Время цикла опроса ведомых устройств и получения ими ответа не превышает 5 мс, что полностью соответствует требованиям технического задания, сформулированным на основе динамических свойств управляемого оборудования и временных характеристик информационного обмена в системе.

Справедливости ради необходимо отметить, что возможности AS-интерфейса были использованы не в полной мере. Например, для управления электрозадвижками можно было применить пускатели со встроенным AS-интерфейсом, но по цене такой вариант оказался бы более дорогим, чем использованная нами схема, включающая в себя интерфейсные модули SlimLine S22.5, обычные датчики и пускатели.

Особенности системы

Благодаря применению знакомых нам аппаратных средств и унифицированных решений, в том числе решений на базе AS-интерфейса, само проектирование системы заняло около недели. Ещё две недели ушли на монтаж и «обвязку» компонентов автоматики силами трёх человек. Зато когда дело дошло до написания программы для ПЛК, тут возникла трудность: связать центральный процессор с модулем СР243-2 сразу не удалось, ведомые модули не получали выходные данные контроллера. Естественно, освоение нового практически всегда сопряжено с трудностями. Но по истечении недели экспериментов на стенде и активного посещения форумов по АСУ ТП в Интернете положительный результат всё-таки был получен. Здесь необходимо отметить, что большое значение в решении данной проблемы имело обучение на курсах по теме «Программируемые логические контроллеры и промышленные сети» в учебном центре фирмы ПРОСОФТ. Уверен, при отсутствии тех базовых знаний, которые были получены на этих курсах, проблем при внедрении описываемой системы было бы намного больше, а время, затраченное на эту работу, растянулось бы не на один месяц.

Хочется отметить ещё одно интересное, на мой взгляд, решение в данном проекте. Мы ушли от стандартной компоновки, когда силовой щит и щиты автоматики (ЩА) существуют раздельно. Объединив в щите ЩА-1 (рис. 3) силовые устройства и устройства автоматики, мы выиграли, как мне кажется, не только за счёт экономии на стоимости конструктива специализированного щита, но и за счёт появившейся возможности более оперативно ликвидировать неисправности, если таковые вдруг случатся. Открываешь щит, и перед тобой предстаёт полная картина состояния силовых автоматов, положения переключателей режимов работы, состояния входов-выходов ПЛК и т.д. – разобраться в причинах сбоя можно будет намного быстрее, нежели бегая от одного щита к другому.

Электропитание, которым запитана вся система водоснабжения, поступает по двум силовым кабелям от разных секций распределительного устройства 0,4 кВ, и щит ЩА-1 имеет в своём составе схему автоматического ввода резерва (АВР) с двумя реле контроля качества напряжения. Кроме этого и общей организации управления всей системой, задачей ЩА-1 также является управление конкретным оборудованием, расположенным в одном с ним помещении насосной. Проще говоря, на этом щите расположены автоматы, переключатели, кнопки управления и пускатели всех трёх насосов и обводной электрозадвижки.

Щит автоматики ЩА-2 (рис. 4) расположен непосредственно в водяном колодце, поэтому имеет исполнение со степенью защиты IP65. Он управляет исполнительными механизмами, находящимися в этом колодце, осуществляет сбор информации о давлении в городском водопроводе и уровнях воды в резервуарах.

Щит автоматики ЩА-3 установлен на техническом этаже в непосредственной близости от пневмобака и компрессора и имеет в своём составе ведомые модули ввода-вывода AS-интерфейса, реле уровня воды в пневмобаке, реле управления электроклапанами, пускатель компрессора.

Следует добавить, что водомер, установленный в данной системе, имеет импульсный выход, и за счёт подключения его к ПЛК мы имеем информацию о количестве потребляемой воды в электронном виде и в любой момент времени. Таким образом, прежние времена, когда приходилось спускаться в сырой подвал с фонариком, чтобы записать на клочке бумаги показания водомера, ушли в прошлое. Кстати, представление о том, насколько далеко благодаря внедрению описываемой системы мы ушли от сырых подвалов, в которых обычно находятся насосные, можно получить по рис. 5, 6 и 7.

Описывая особенности системы, нельзя не пояснить, для чего в состав контроллера был включен коммуникационный процессор СР243-1. Дело в том, что на момент начала реконструкции всей системы перед нами была поставлена задача в сжатые сроки запустить её в работу. В связи с этим было решено укомплектовать автоматику с учётом возможности вывода всей информации на компьютер дежурного оператора по существующей на предприятии локальной сети Ethernet, но сделать это на втором этапе. Поэтому на сегодняшний день система пока работает без выхода в сеть верхнего уровня, а звуковые и световые аварийные сигналы также при помощи AS-интерфейса временно выведены на щит сигнализации дежурному оператору инженерных сетей предприятия. Работа по созданию программы визуализации для системы водоснабжения на базе SCADA-системы GENESIS32 запланирована на самое ближайшее время.

Заключение

Новая система водоснабжения комплекса зданий нашего предприятия работает уже почти полгода. Этот срок ещё мал для однозначного вывода о правильности выбранного нами решения, но ни одного отказа системы по вине автоматики за это время не случилось. Автоматика системы управления при всех своих «плюсах» имеет самое главное, на мой взгляд, преимущество по сравнению с предыдущей – это большая гибкость. Простым изменением программы управления можно при необходимости изменить весь порядок работы системы, а AS-интерфейс позволяет без дополнительных сложностей подключать к ней новые устройства. Например, появится необходимость установить в технологическом подвале датчик утечки воды – пожалуйста, достаточно просто подключить этот датчик к кабелю AS-интерфейса и прописать в программе контроллера обращение к нему. В прежней системе это потребовало бы внесения изменений во всю электрическую схему автоматики.

Полученные в этом проекте результаты и наработанный опыт вдохновили нас на применение сетей AS-интерфейса и в других реконструируемых системах. Так, уже ведётся работа по созданию автоматики управления системой центрального кондиционирования комплекса зданий, главными задачами которой будут сбор информации о состоянии и температуре большого количества фанкойлов, установленных по всем помещениям зданий, автоматическое управление ими, мониторинг и оптимизация взаимодействия с системой холодоснабжения. В результате решения этих задач ожидаются рост эффективности работы системы центрального кондиционирования и значительная экономия электроэнергии.

К слову, сама система электроснабжения нашего ОДУ, реконструкция которой ожидается уже в этом году, тоже проектировалась с учётом внедрения автоматизированной системы управления для выполнения функций контроля, мониторинга состояния коммутационных аппаратов, величин токов, общего расхода электроэнергии и т.д. Уже опробованная нами сеть AS-интерфейса, вероятней всего, сыграет в этом проекте важную связующую роль.

В итоге уже созданные и вновь создаваемые отдельные АСУ систем жизнеобеспечения зданий АПК планируется объединить в единую систему «Интеллектуальное здание». ●

Автор — сотрудник Объединённого диспетчерского управления энергосистемами Северного Кавказа (филиала ОАО «СО-ЦДУ ЕЭС»)

Телефон: (8793) 34-8584

Факс: (8793) 34-8506

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!