Современный рынок контрольно-приводной техники и интеллектуальных управляющих систем полон устройств для различных локальных областей применения, таких как регулирование расхода, давления, температуры теплоносителей в системах жизнеобеспечения зданий, учёт потребления тепловой энергии, воды, газа и др. Для решения каждой конкретной задачи разработчику предоставляется широкий выбор решений, способных удовлетворить самые разнообразные системные требования.

Однако при создании систем диспетчеризации и контроля на базе уже существующих локальных систем управления остро встаёт вопрос о возможности объединения устройств различных производителей в единую систему. С такой проблемой столкнулась фирма «Антрел» при создании совместно с ООО «ТЭСК» (предприятием-разработчиком объектов малой энергетики) автоматизированной системы диспетчерского управления (АСДУ) инженерными сетями и коммуникациями торгово-развлекательного комплекса (ТРК) «XL».

В данной статье не только представлено описание разработанной и введённой в эксплуатацию АСДУ, но и рассмотрен вопрос о потенциальных возможностях её расширения.

Характеристика объекта диспетчеризации

Объект диспетчеризации включает в себя котельную, холодильный центр и вентиляционную систему, которым соответствуют три независимые системы регулирования (рис. 1). Примечательно, что система вентиляции является потребителем холодного и горячего теплоносителей, произведённых холодильным центром и котельной соответственно.

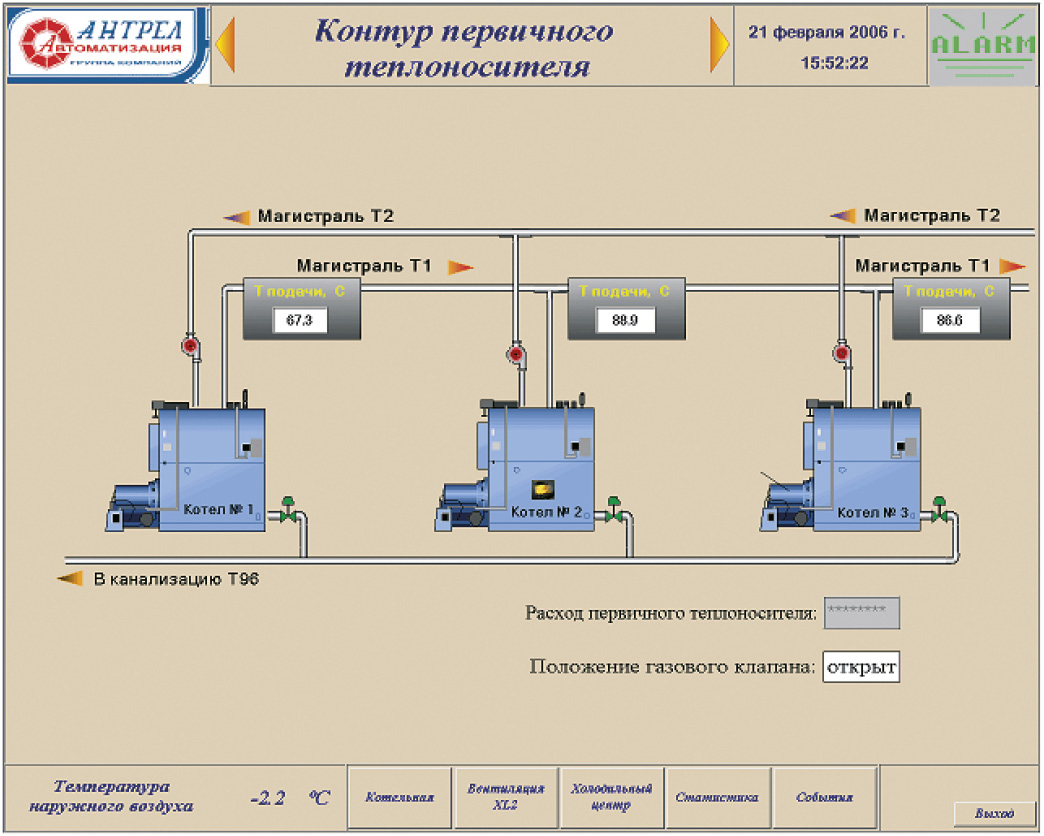

Основное оборудование котельной построено на базе устройств фирмы Viessmann (рис. 2) и включает в себя три котла Vitomax большой мощности.

Температуру воды в котлах регулируют контроллеры Vitotronic 100GC1. Каскадное управление работой котлов, погодозависимое регулирование температуры подачи по произвольной схеме последовательного включения котлов трёхкотловой установки обеспечивает контроллер Vitotronic 333MW. Между собой контроллеры взаимодействуют на основе протокола LonTalk.

Подача теплоносителя потребителям выполняется насосами Wilo-IL-E. Сбор данных (измерение температуры, давления, расхода подаваемого и обратного теплоносителя) обеспечивается теплосчётчиками «Взлёт ТСРВ». На основе собранных данных теплосчётчики рассчитывают потребление тепловой энергии шестью основными системами ТРК.

Холодильный центр предназначен для подготовки водяного охладителя, используемого в контурах системы вентиляции. Он состоит из трёх систем охлаждения. Первая система построена на базе холодильных машин Ciat с контроллерами Xtra-Connect и предназначена для работы в летний период. Вторая система – этиленгликолевый контур – работает в зимний период. В ней первичный хладоноситель (этиленгликоль) охлаждается наружным воздухом и, в свою очередь, охлаждает водяной охладитель. Управление процессами во второй системе обеспечивается контроллером Sauter. Третья система охлаждения, основу которой составляет абсорбционная холодильная машина фирмы York с системой контроля ISN ScrewPack Center, работает только в летний период.

Вентиляционная система состоит из десяти независимых контуров. В каждом контуре установлен контроллер Corrigo-L10, который по заданному значению регулирует температуру приточного воздуха.

Цели разработки системы диспетчеризации

Главной задачей описываемого проекта было создание автоматизированной системы диспетчерского управления котельным, холодильным и вентиляционным оборудованием торгово-развлекательного комплекса «XL». Система разрабатывалась с целью повысить оперативность в обслуживании и управлении независимых систем и обеспечить:

-

сбор данных по каналам связи с независимыми системами управления, регистрацию и индикацию значений параметров этих систем;

-

оперативный контроль состояния систем теплоснабжения;

-

управление состоянием контуров вентиляционной системы, изменение параметров регулирования;

-

учёт расхода теплоносителей, тепловой энергии и потребления топлива в котельной;

-

создание архивов контролируемых параметров;

-

непрерывный контроль работоспособности оборудования;

-

оповещение оператора о возникновении аварийных ситуаций в процессах регулирования и о неисправностях оборудования независимых систем;

-

разделение уровней доступа для предотвращения несанкционированного доступа к данным системы диспетчеризации.

Проектирование системы

Основным вопросом при проектировании АСДУ был вопрос о коммуникационных возможностях основного оборудования независимых систем. Выяснилось, что данное оборудование поддерживает главным образом два протокола: LonTalk (контроллеры Vitotronic, Corrigo-L10) и ModBus (теплосчётчики «Взлёт», холодильные машины Ciat, контроллер Sauter).

Насосы Wilo изначально планировалось подключать также к сети Lon, используя при этом интерфейсные модули Wilo-IF-Modul Lon. Однако выяснилось, что модификация насосов, установленных в котельной, эти модули не поддерживает, и для подключения насосов к сети передачи данных было решено использовать платы интерфейса RS-485 с поддержкой ModBus.

Таким образом, в АСДУ для связи было решено использовать технологию LonWorks и протокол ModBus на основе интерфейса RS-485.

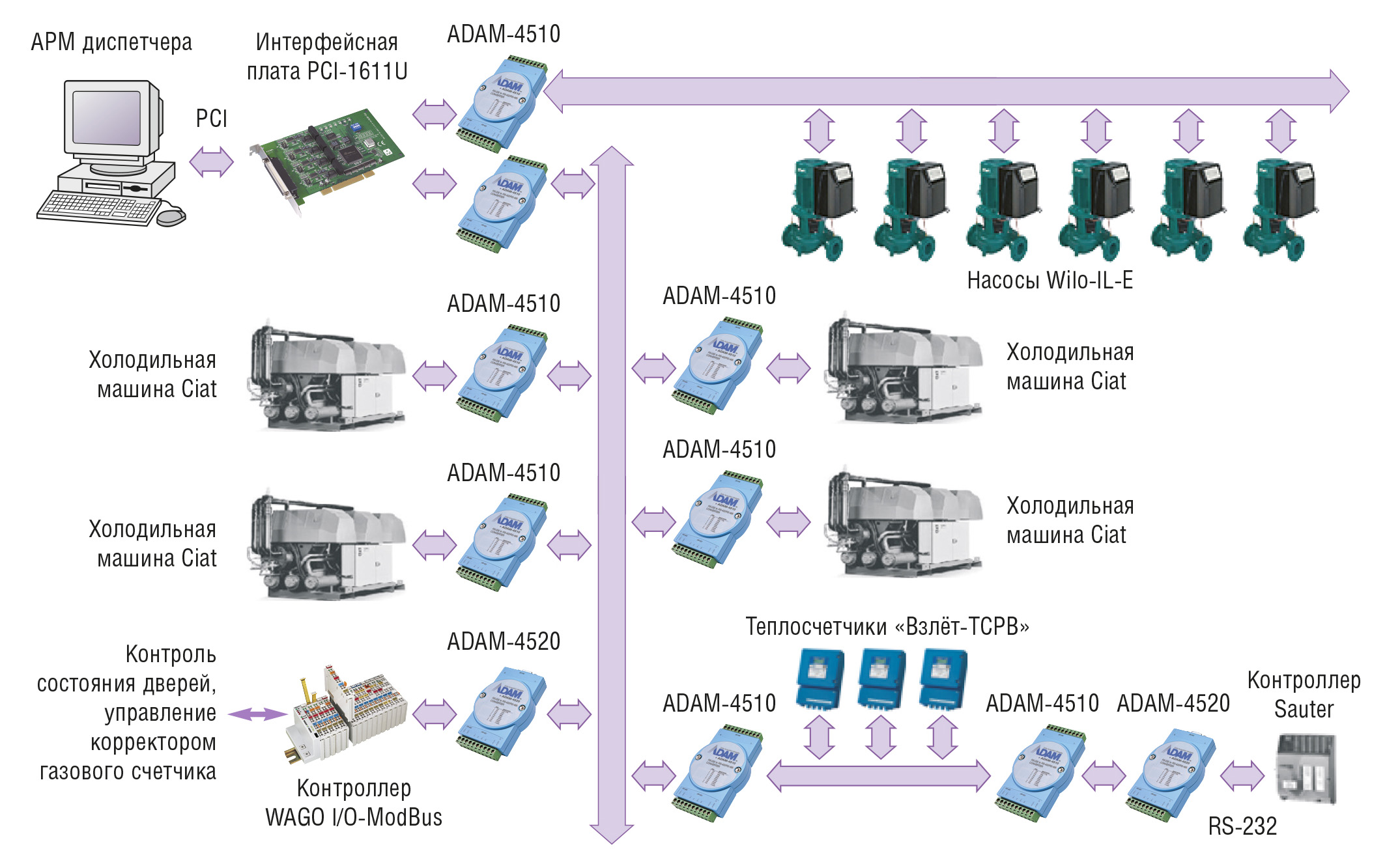

Сеть ModBus (рис. 3) состоит из двух каналов.

Первый канал разбит на два сегмента, разделённых повторителями интерфейса RS-485 с гальванической изоляцией ADAM-4510 (Advantech):

-

холодильные машины (каждая холодильная машина Ciat подключена к общей сети через такой же повторитель с гальванической изоляцией ADAM-4510, но собственного сегмента сети не образует);

-

теплосчётчики «Взлёт» с подсегментом второй системы охлаждения (этиленгликолевой), управляемой контроллером Sauter.

Особые функции, о которых будет рассказано чуть позже, выполняет контроллер WAGO I/O-ModBus, подключаемый к сети через модуль преобразователя интерфейсов ADAM-4520.

Второй канал сети ModBus предназначен для обмена данными только с насосами Wilo-IL-E.

Подключение интерфейсов RS-485 к компьютеру АРМ оператора обеспечивает четырёхпортовая интерфейсная плата с гальванической изоляцией PCI-1611U (Advantech).

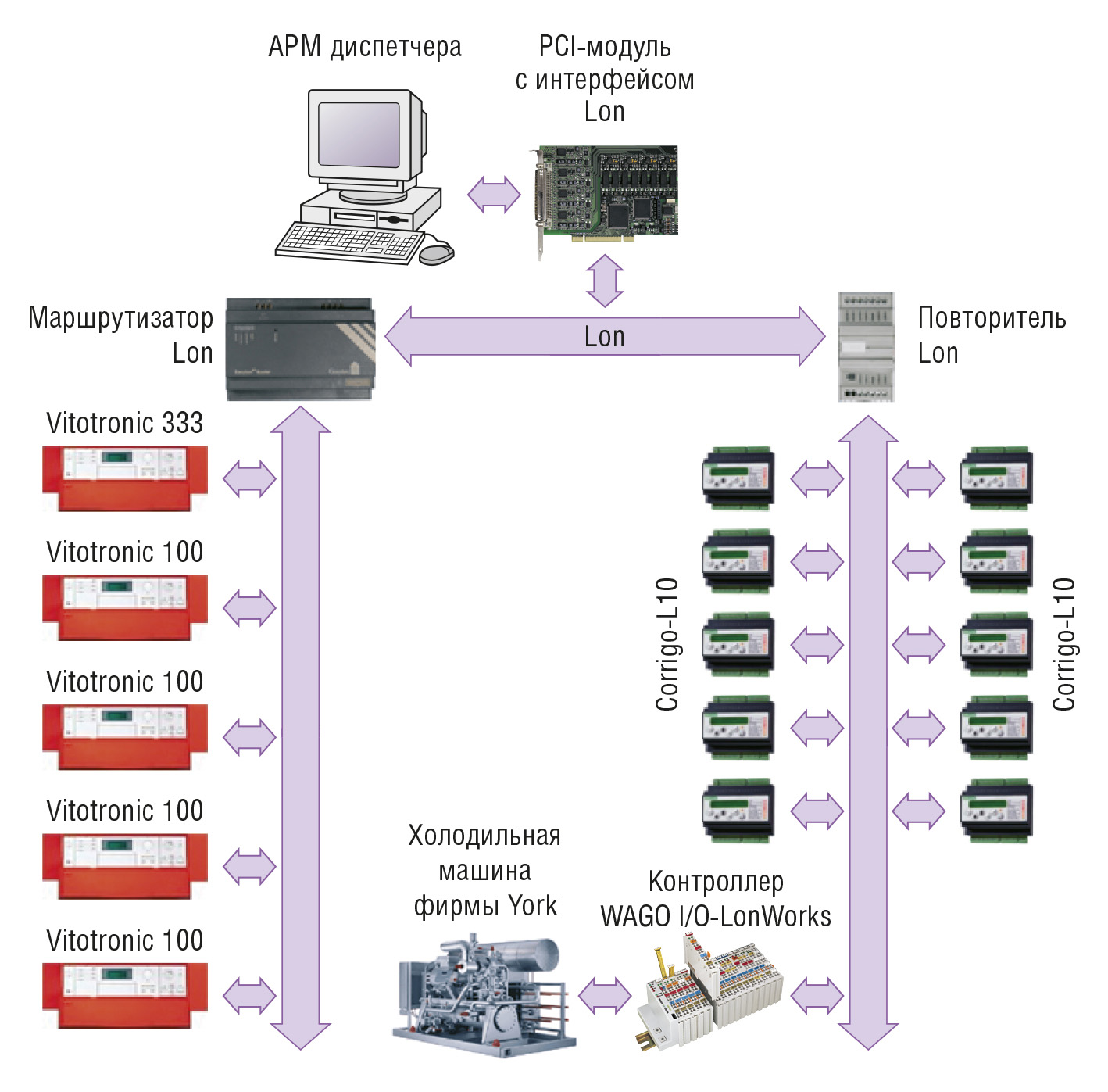

Сеть LonWorks (рис. 4) имеет шинную топологию. Общая протяжённость сети около одного километра. Сеть состоит из трёх сегментов: котельных установок, вентиляционной системы торгового комплекса и диспетчерской. Для исключения возможности влияния на работу котельных установок процесса обмена данными между диспетчерской и контурами вентиляционной системы сегмент котельных установок отделён от остальной части сети маршрутизатором, пропускающим только пакеты данных между диспетчерской и котельной.

Из-за большой удалённости контроллеров вентиляционной системы от диспетчерской (расстояние порядка 400 м) в соответствующем сегменте сети установлен повторитель, усиливающий сигнал. По обоим концам сети установлены терминаторы. Компьютер АРМ диспетчера снабжён PCI-модулем c интерфейсом Lon. Производитель маршрутизатора, повторителя, интерфейсного модуля и терминаторов — фирма Gesytec.

Для подключения устройств с нестандартными протоколами (холодильная машина фирмы York) к основным сетям передачи данных, а также для контроля состояния дверей, управления корректором газового счётчика и др. было принято решение использовать соответственно контроллеры WAGO I/O-LonWorks (750-819) и WAGO I/O-ModBus (750-816). Контроллеры обеспечивают, с одной стороны, обмен данными с этими устройствами по их внутренним протоколам, а с другой стороны – передачу информации о состоянии устройств на АРМ диспетчера по стандартным протоколам. Программы для этих контроллеров, реализующие протоколы обмена с холодильной машиной и с корректором газового счётчика, написаны в системе WAGO-I/O-Pro-32 на языках стандарта IEC 61131.3.

АРМ диспетчера

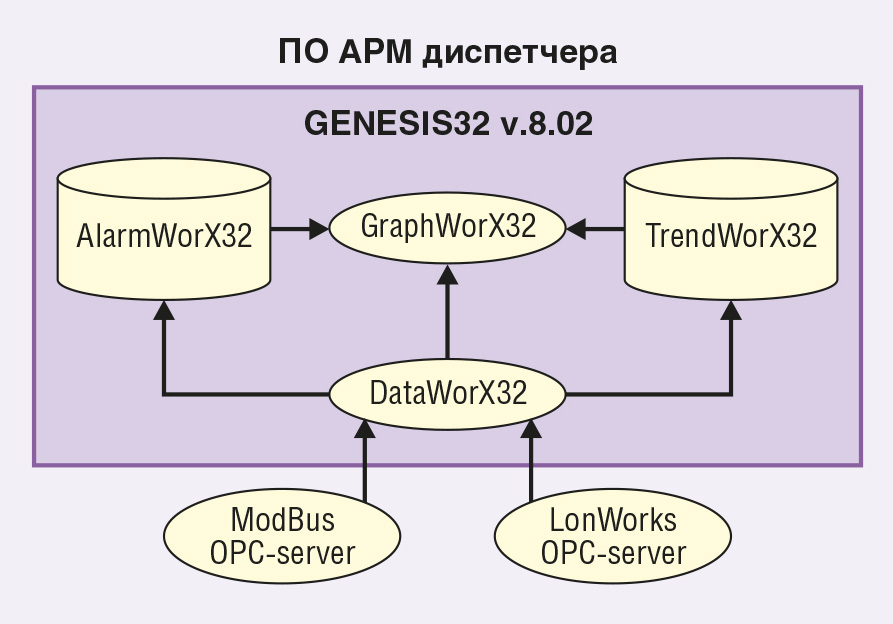

АРМ диспетчера построено на базе промышленного компьютера Advantech IPC-510-SYS1-1 с двумя PCI-модулями: четырехпортовой платой интерфейсов RS-485 и модулем интерфейса Lon. Для конфигурирования сети LonWorks используется программный продукт LonMaker. Обмен данными с оборудованием независимых систем реализован с помощью ModBus OPC-server (Advantech) и Lon OPC-server (Gesytec).

Для реализации человеко-машинного интерфейса (HMI), системы архивирования данных и идентификации аварийных событий использовалась SCADA-система GENESIS32 v.8.02 фирмы Iconics (рис. 5).

Выполняемые верхним уровнем АСДУ основные задачи включают:

-

сбор данных со всех независимых систем (котельная, холодильный центр, система вентиляции) и предварительную их обработку (DataWorX32);

-

визуализацию данных (GraphWorX32);

-

архивирование данных (TrendWorX32);

-

выявление, архивирование и оповещение диспетчера о возникновении аварийных событий, а также архивирование действий диспетчера по их устранению (AlarmWorX32).

В настоящее время система осуществляет мониторинг свыше 140 текущих параметров технологических процессов.

Результаты разработки

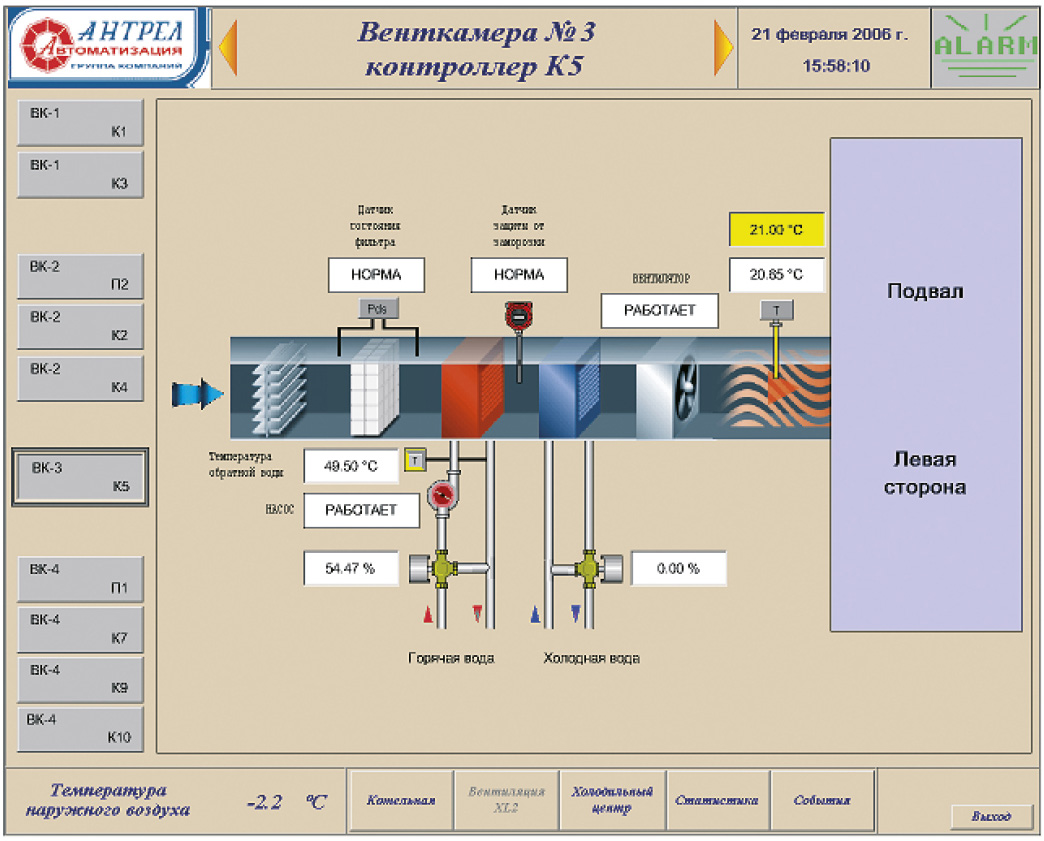

HMI верхнего уровня разрабатывался, исходя из требования обеспечить доступность и понимание предоставляемой информации. В результате был создан интуитивно-понятный интерфейс HMI, который позволяет диспетчеру быстро и легко получать оперативную информацию о состоянии технологических процессов в различных независимых системах (рис. 6, 7).

В АСДУ организовано непрерывное архивирование всех контролируемых параметров, которое производится один раз в минуту. Средствами HMI на основе архивных данных реализован режим отображения динамики технологических процессов в виде графиков. В режиме просмотра, наряду с архивной информацией, система продолжает отображать и данные реального времени.

Также в HMI встроена система отображения информации (сообщений) об аварийных ситуациях. Появление сообщений зависит от результата сравнения текущих и предельно-допустимых значений параметров (уставок). Сообщения оповещают диспетчера не только о возникновении нештатных ситуаций, но и о возврате значения параметра в норму. Все сообщения и диспетчерские комментарии к ним автоматически архивируются в базе данных.

Кроме того, в подсистеме обработки аварийных ситуаций реализован дополнительный модуль непрерывного контроля качества связи с контроллерами независимых систем. Этот модуль проверяет передаваемые данные в соответствии с разработанным на основе известной топологии сети алгоритмом циклического многоуровневого анализа данных. По результатам такого анализа делаются выводы о достоверности поступающих данных, состоянии связи или её отсутствии (например, при наличии повреждения на том или ином участке сети, или пропадании питания оборудования независимых систем, или отказе коммуникационных модулей). Программная интеграция описываемого модуля в составе подсистемы обработки аварийных ситуаций позволяет существенно повысить адекватность анализа системой данных и событий.

Дополнительно в АСДУ реализовано следующее:

-

получение оперативной и архивной информации в соответствии с заданной настройкой системы безопасности, устанавливающей права отдельных пользователей и их групп на выполнение различных операций;

-

предоставление данных и графической информации о контролируемых технологических процессах по сети Интернет;

-

возможность передачи SMS-сообщений через Интернет для оповещения фирм, обслуживающих базовое оборудование, в случае возникновения аварийных событий, для устранения которых требуется их вмешательство.

Заключение

Разработанная система реализует следующие основные задачи:

-

полный контроль состояния независимых систем без вмешательства в технологический процесс (при этом отказ устройств или программного обеспечения системы диспетчеризации не приведёт к ошибкам или отказам в работе независимых систем);

-

координация и оптимизация действий персонала, обслуживающего независимые системы ТРК;

-

проведение комплексного анализа технологических процессов всех систем с целью оптимизации режимов их работы.

В настоящее время разработанная АСДУ находится в опытной эксплуатации. Аппаратно-программный ресурс системы, обеспечиваемый её изначально широкой функциональностью, реализованным принципом распределения управления, использованием унифицированных коммуникационных средств, позволяет наращивать АСДУ и подключать к ней новые устройства. Так, например, сейчас планируется добавить в систему мониторинг параметров основного оборудования:

-

холодильного центра второго здания ТРК на базе контроллеров LOGO!230RC (Siemens);

-

теплового пункта на базе контроллеров для систем отопления ECL Comfort 200 (Danfoss);

-

дренажных приямков на базе регуляторов уровня САУ-М6 (ОВЕН);

-

станции подпитки котельной на базе системы Reflex Variomat (Reflex);

-

системы вентиляции котельной Corrigo-L10-Lon (Regin). ●

Авторы — сотрудники группы компаний «Антрел»

Телефон/факс: (495) 775-1721

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!