Торгово-развлекательный центр (ТРЦ) «Гринвич» – один из лучших торговых комплексов Екатеринбурга (рис. 1).

Его выгодно отличают удобное расположение в центре города, двухуровневый паркинг более чем на 1500 мест, большое количество магазинов, рестораны, мультиплекс, развлекательный центр, современный дизайн. После открытия в 2009 году третьей очереди ТРЦ «Гринвич» его площадь возросла до 155 тысяч кв. м. В планах – открытие в 2014 году его четвёртой очереди.

Задачи проекта и пути решения

Главной задачей создаваемой системы автоматизации третьей очереди ТРЦ «Гринвич» было объединение в единый организм систем жизнеобеспечения здания, таких как вентиляция, отопление и холодоснабжение. Ещё одной важной задачей было сведение всей информации от этих систем на экран оператора (диспетчера), анализ и формирование предупреждений и аварийных сообщений, помогающих персоналу оперативно реагировать на неполадки и некорректную работу систем. В конечном итоге, все эти меры должны были обеспечить комфортное пребывание посетителей в помещении торгового центра в любое время года, в любую погоду.

Вентиляционные установки (ВУ) здания условно поделены на две зоны: ВУ паркинга и ВУ верхних этажей. Всего в третьей очереди ТРЦ «Гринвич» насчитывается 44 приточно-вытяжных ВУ, а также 25 одиночных вытяжных ВУ. ВУ паркинга включают в себя 9 приточно-вытяжных установок с рекуператором, нагревателем и преднагревателем. Данные системы расположены, в большинстве своём, в отдельных вентиляционных камерах, которые находятся по периметру паркинга. ВУ верхних этажей расположены на двух верхних уровнях здания и объединены в вентиляционных камерах в количестве от 1 до 9 в каждой (без учёта одиночных вытяжных ВУ), в зависимости от обслуживаемых помещений. ВУ верхних уровней в основном представляют собой приточно-вытяжные установки с преднагревателем, нагревателем, охладителем и пластинчатым рекуператором, в некоторых ВУ вместо рекуператора предусмотрена камера смешения (рециркуляции) и отсутствует преднагреватель.

Индивидуальные тепловые пункты (ИТП) здания в количестве трёх штук расположены в паркинге. В каждом ИТП находится 3–4 отдельных контура отопления, а также хозяйство холодной воды и горячего водоснабжения.

Холодильный центр расположен на верхнем этаже здания и включает в себя 3 холодильные машины производительностью 800 тонн каждая, 3 «мокрых» градирни, 5 «сухих» градирен, 3 насосные группы по 3–4 насоса в каждой, а также циркуляционные насосы контуров холодоснабжения.

Помимо перечисленных систем мониторингу подлежали 2 канализационные станции (КНС1 и КНС2) и одна дренажная насосная станция (ДНС).

Перед разработчиками ставилась задача создать систему, которая будет автоматически, без участия человека управлять всеми перечисленными системами, наблюдать за их состоянием и предупреждать обслуживающий персонал об авариях, неисправностях и прочих событиях. Все системы должны быть связаны между собой, а алгоритмы работы устройств должны иметь возможность их усовершенствования в будущем, в зависимости от изменения конфигурации оборудования либо от пожеланий эксплуатационной службы.

Архитектура системы и используемые программно-технические средства

Исходя из поставленных целей, был выбран вариант решения на базе промышленных свободно программируемых контроллеров Beckhoff BC/CX, программного обеспечения ICONICS GENESIS32 и управляемых коммутаторов Fast Ethernet серии EDS400A.

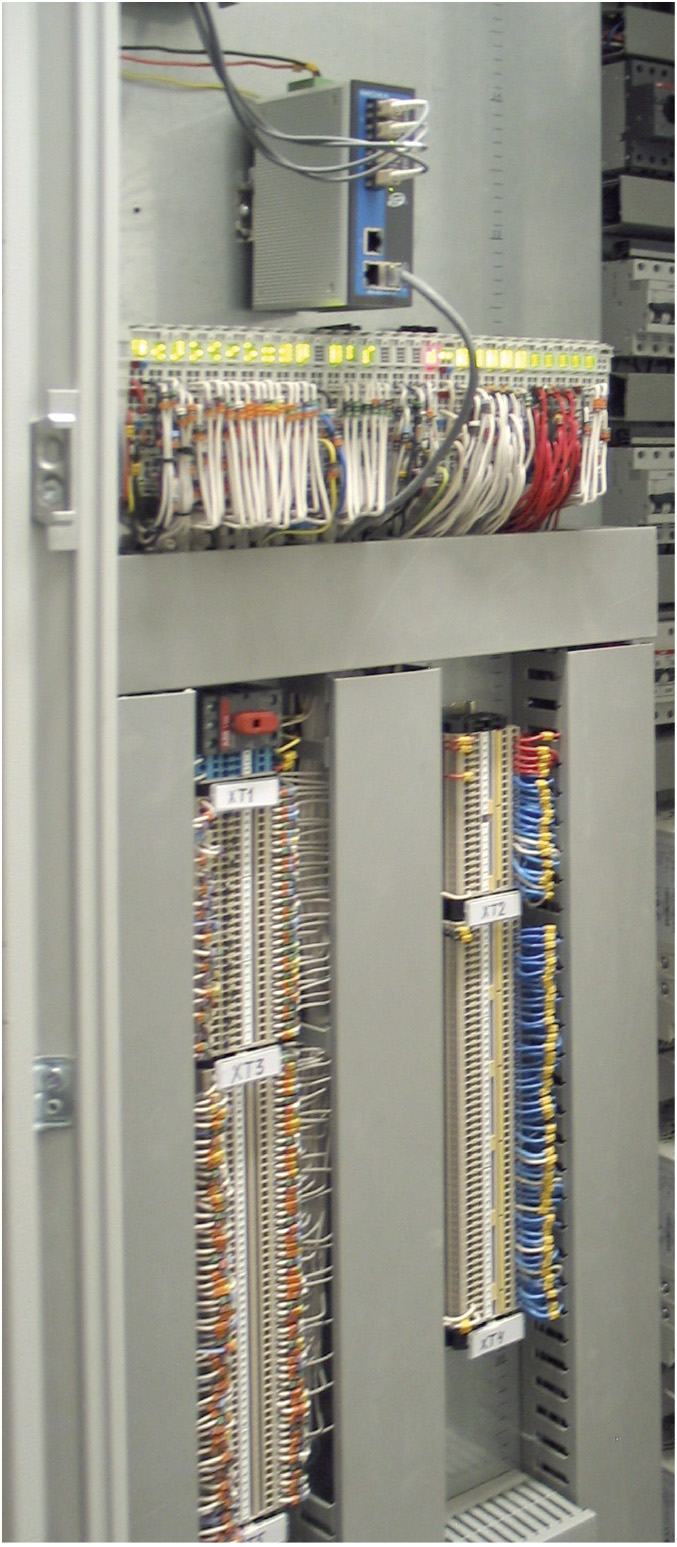

Выбранные однокристальные контроллеры BС9020 и BC9050, а также промышленный высокопроизводительный контроллер CX1020 имеют встроенный Ethernet-порт и могут обмениваться между собой данными по открытому протоколу Modbus TCP либо по протоколу TwinCAT ADS, как в нашем случае. Преимуществом решения на выбранных контроллерах является разнообразие модулей и их сверхкомпактное исполнение (до 64 входных/выходных дискретных и до 8 входных/выходных аналоговых каналов на один модуль с размерами 12×92 мм; кроме того, возможность установки в этих же габаритах коммуникационных модулей, поддерживающих практически все распространённые протоколы). Это даёт возможность спроектировать щиты управления большим количеством ВУ с широким набором исполнительных устройств и датчиков. При этом щиты управления будут иметь относительно небольшие габариты, а их модернизация существенно упростится за счёт того, что практически всегда можно будет найти место для размещения дополнительных малогабаритный модулей. Отдельно следует упомянуть о программном обеспечении TwinCAT на базе CoDeSys, которое позволяет разработчику использовать все преимущества языков стандарта IEC 61131-3 и выбранных контроллеров.

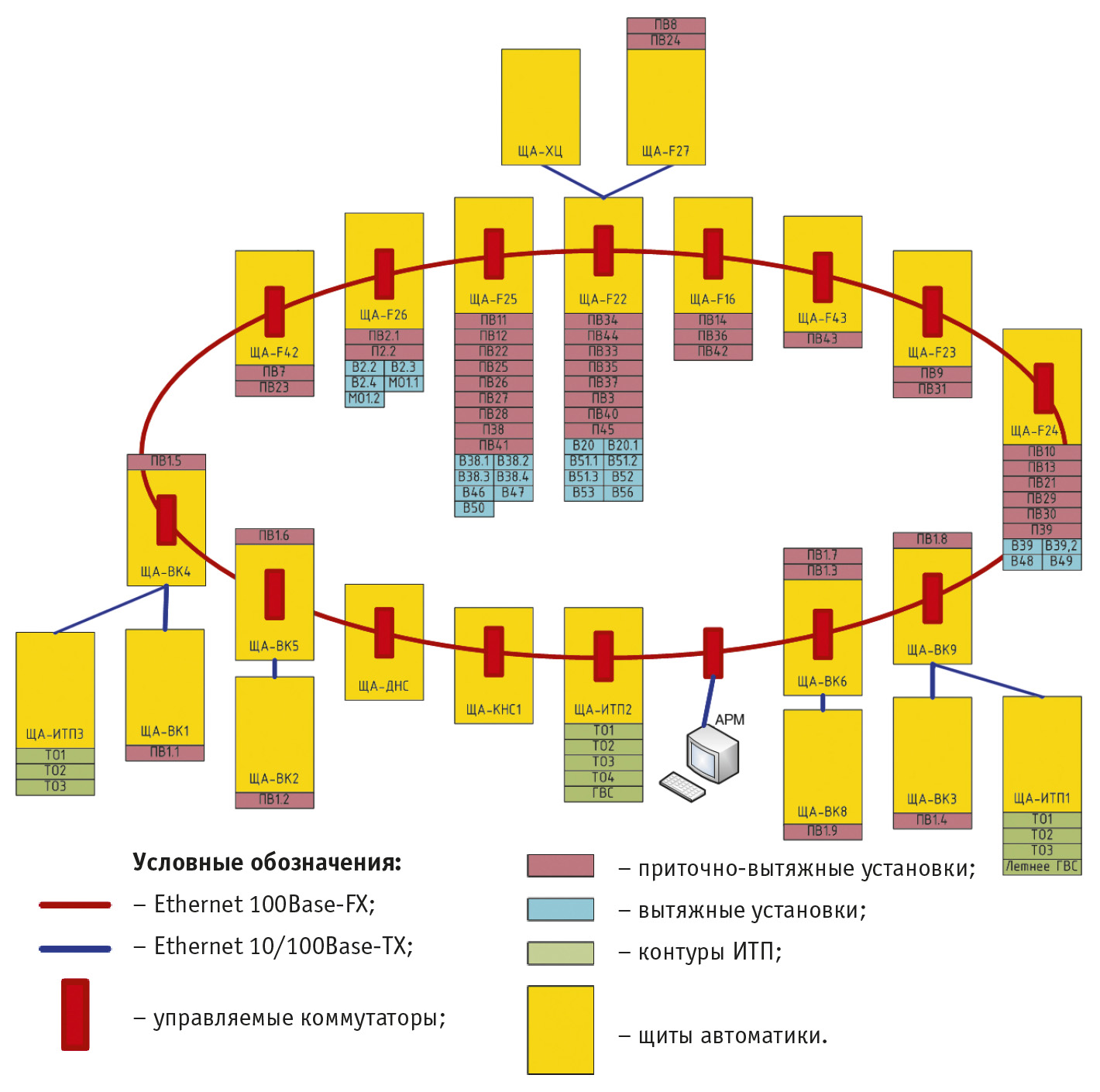

Управляемые коммутаторы серии EDS400A позволили создать сеть по технологии резервирования Turbo Ring, что, в свою очередь, существенно повысило отказоустойчивость сети и надёжность обмена данными между контроллерами. Коммутаторы были поставлены в основных узлах здания (вентиляционных камерах с наиболее удобным расположением), между ними была проведена оптическая линия связи. В вентиляционные камеры, не имеющие коммутаторов, витой парой была также проведена сеть Ethernet. Структурная схема системы автоматического управления микроклиматом (САУМ) третьей очереди ТРЦ «Гринвич» представлена на рис. 2.

SCADA-система GENESIS32, хорошо зарекомендовавшая себя на других реализованных объектах, позволила без особых трудов вывести на экран диспетчера все необходимые данные с контроллеров. Также положительными факторами являются удобная система формирования аварий и предупреждений, мощный графический редактор, современная система лицензирования, направленная на потенциальное расширение возможностей системы, простота использования шаблонов (тем) для однотипных экранов, а поддерживаемая технология OPC обеспечивает максимальное быстродействие системы и простоту её наладки.

Описание функционирования системы

Вентиляция

Все исполнительные устройства: нагреватель, преднагреватель, охладитель, камера смешения для установок с рециркуляцией или частотный привод вентилятора для установок без рециркуляции – должны по заданию участвовать в процессе регулирования температуры. Регулирование должно осуществляться по ПИ-закону. Для снижения нагрузки на процессор контроллера было принято решение реализовать ступенчатое регулирование, для чего был написан специальный программный код, учитывающий особенности каждой установки. В результате в один момент времени ПИ-регулятор управляет только одним исполнительным устройством, остальные находятся в статичных положениях, заданных алгоритмом.

Кроме того, для каждой приточно-вытяжной ВУ предусмотрен режим компенсации уставки температуры, в котором регулятор по-прежнему работает по температуре притока, но уставка корректируется в зависимости от температуры воздуха в помещении.

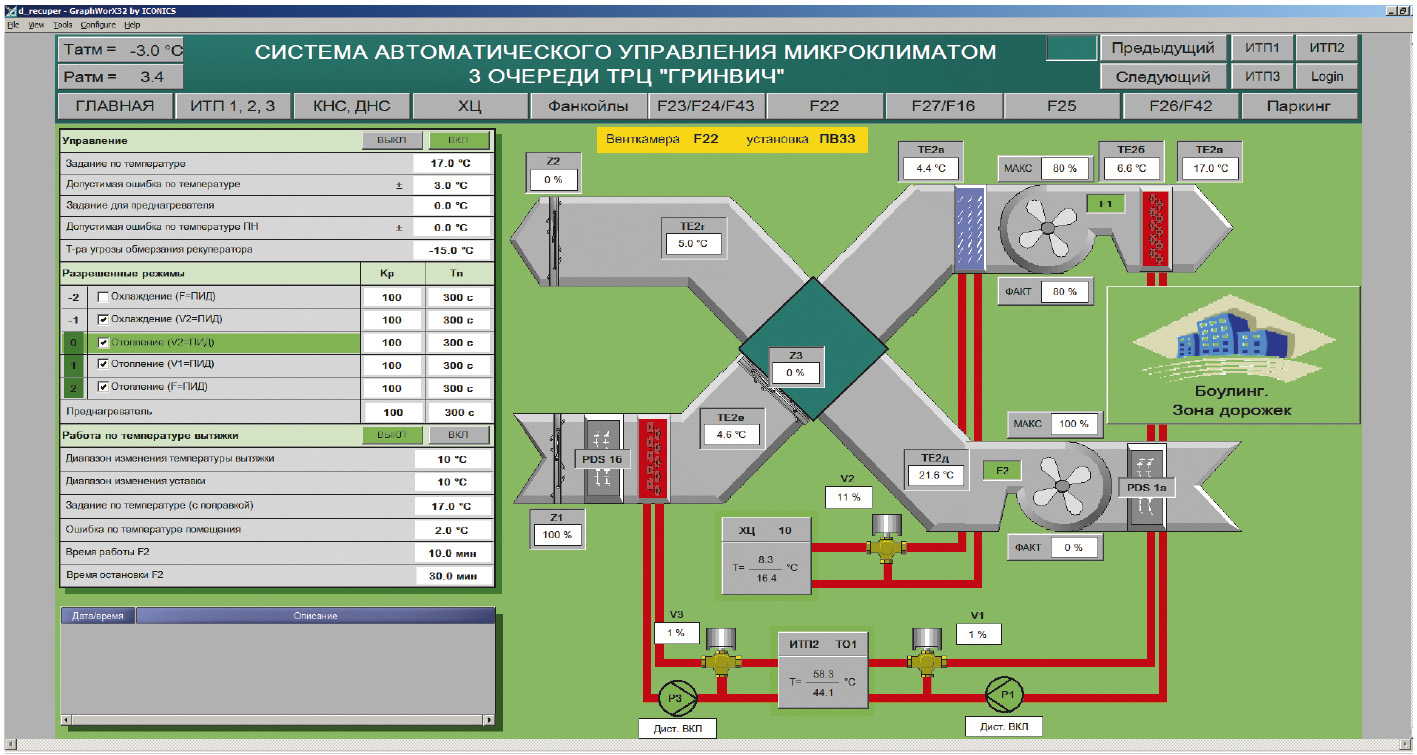

Из SCADA-системы GENESIS32 для каждого устройства, участвующего в регулировании, доступны запрещение/ разрешение режима работы, изменение параметров ПИ-регулятора, изменение максимальной производительности вентиляторов. Также из SCADA-системы можно изменять уставку температуры, границы формирования предупреждений и аварий по температуре и по уровню СО2, включение/выключение и настройки режима компенсации уставки и, конечно, можно включать и выключать ВУ. Помимо этого с помощью SCADA-системы можно увидеть состояние и положение всех устройств ВУ, показания датчиков температуры (от 2 до 6 штук на каждую установку, в зависимости от типа), уровня CO2, перепада давления на воздушных фильтрах. Пример экрана SCADA-системы для ВУ с рекуператором показан на рис. 3.

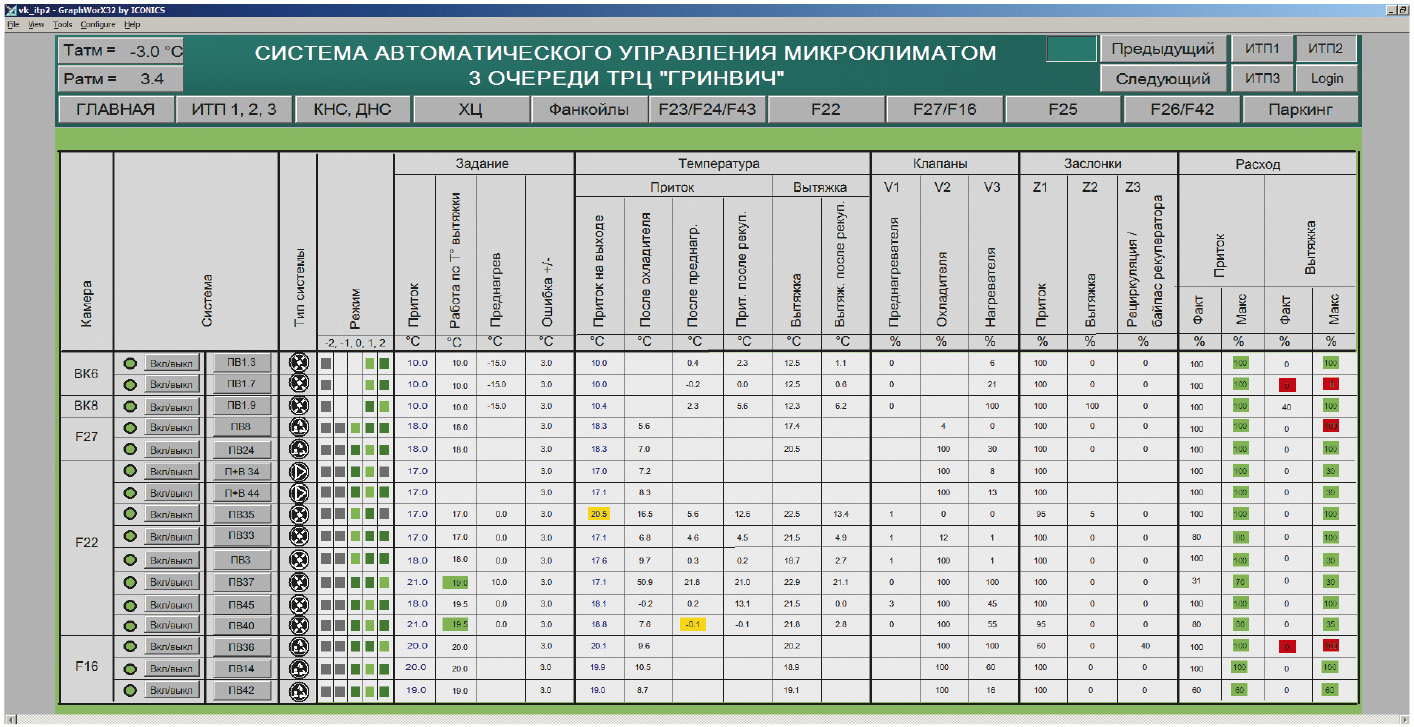

По просьбе эксплуатационной службы все ВУ были поделены на группы соответственно их принадлежности к ИТП, и их основные показатели состояния выделены в отдельные экранные формы. Пример сводного экрана приведён на рис. 4.

Все щиты управления снабжены переключателями для запуска вентиляторов и насосов ВУ в ручном режиме, а также индикацией их работы/аварии. Для регулирования частоты оборотов вентиляторов были применены частотные регуляторы серий ACS310 и ACS150, в которых есть встроенный макрос ручного/автоматического управления. Щиты управления ВУ реализованы на базе контроллеров ВС9050 либо ВС9020 (для вентиляционных камер с количеством ВУ от 7 и более).

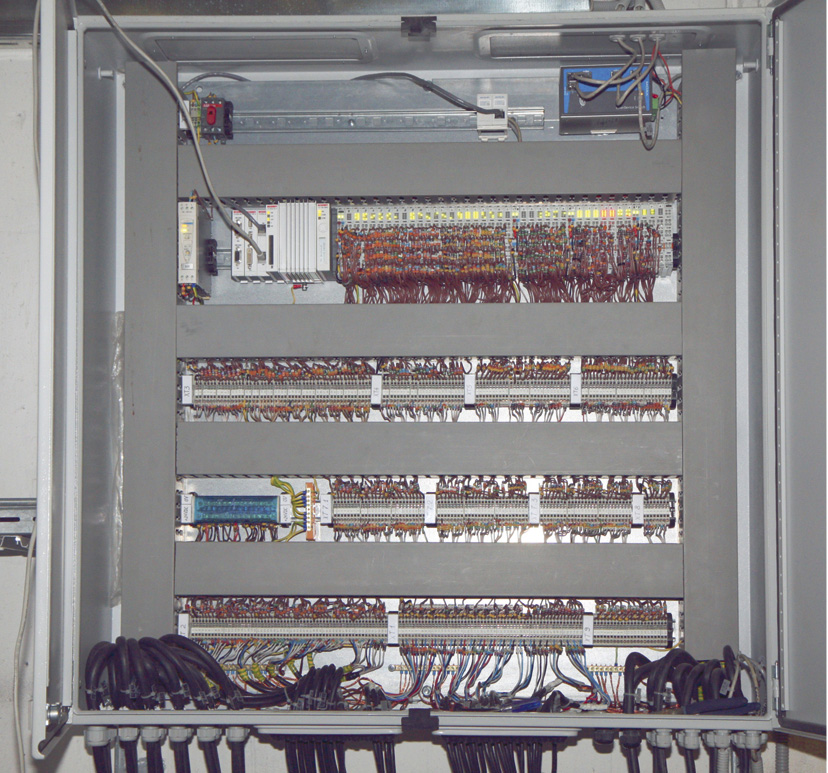

Внешний вид типового щита управления ВУ показан на рис. 5.

Индивидуальные тепловые пункты

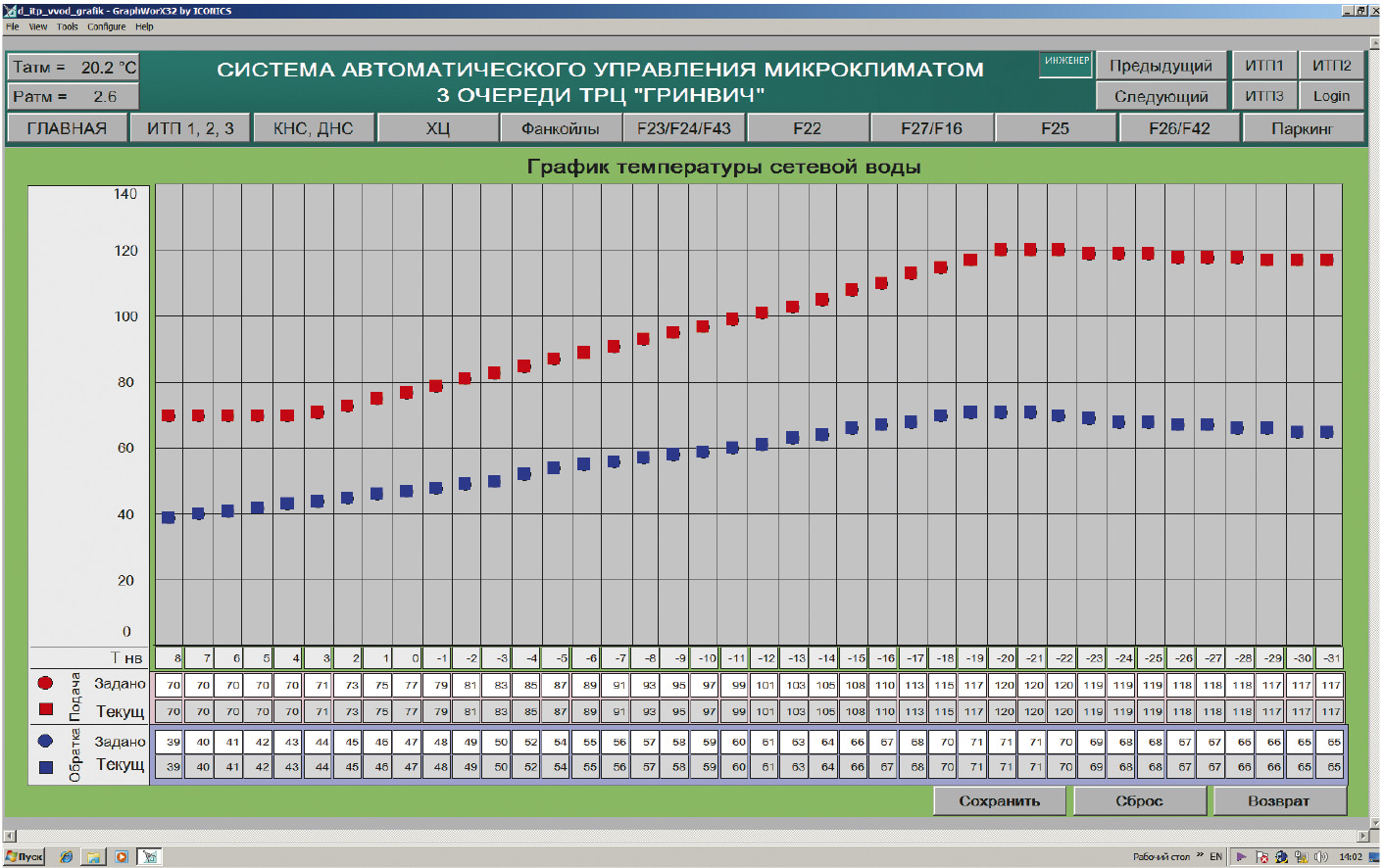

Регулирование температуры теплоносителя в контурах ИТП реализовано по ПИД-закону. Для контуров вентиляции, в которых предусмотрено 2 регулирующих клапана, реализовано каскадное регулирование, а также алгоритм поддержания давления в контуре путём управления насосами подпитки. Для поддержания температуры в контуре ГВС предусмотрена коррекция управляющего воздействия на привод клапана в зависимости от температуры обратного теплоносителя. Для вычисления уставки температуры теплоносителя для контуров теплоснабжения, а также для ограничения температуры обратного теплоносителя, сбрасываемого в городские теплосети, используется график температуры. Пример графика показан на рис. 6.

Все циркуляционные насосы укомплектованы частотными преобразователями серии ACS150. Алгоритмом предусмотрена работа насосов в режиме 1+1, то есть постоянно работает один насос, а в случае выхода его из строя включается резервный. Также для каждого насоса реализованы подсчёт и выравнивание часов наработки.

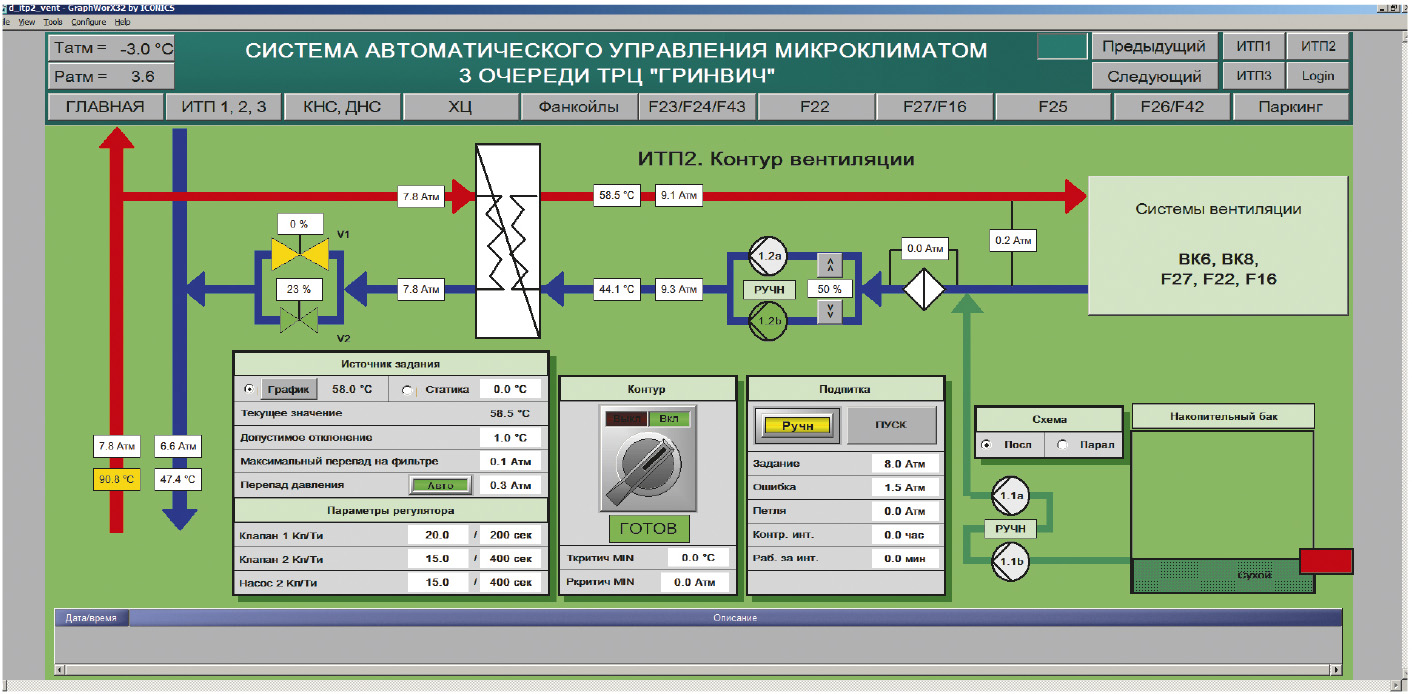

Из SCADA-системы GENESIS32 доступны изменения параметров ПИД-регулятора каждого контура, производительности насосов, уставки температуры, границы формирования предупреждений и аварий, режима работы насосов подпитки, а также из неё может производиться включение/выключение контура. Кроме того, средствами SCADA-системы можно увидеть состояние и положение всех устройств ИТП, показания датчиков температуры и давления. В качестве примера на рис. 7 приведён экран для контура снабжения ВУ ИТП.

Соответствующие щиты управления разработаны на базе контроллеров BC9050.

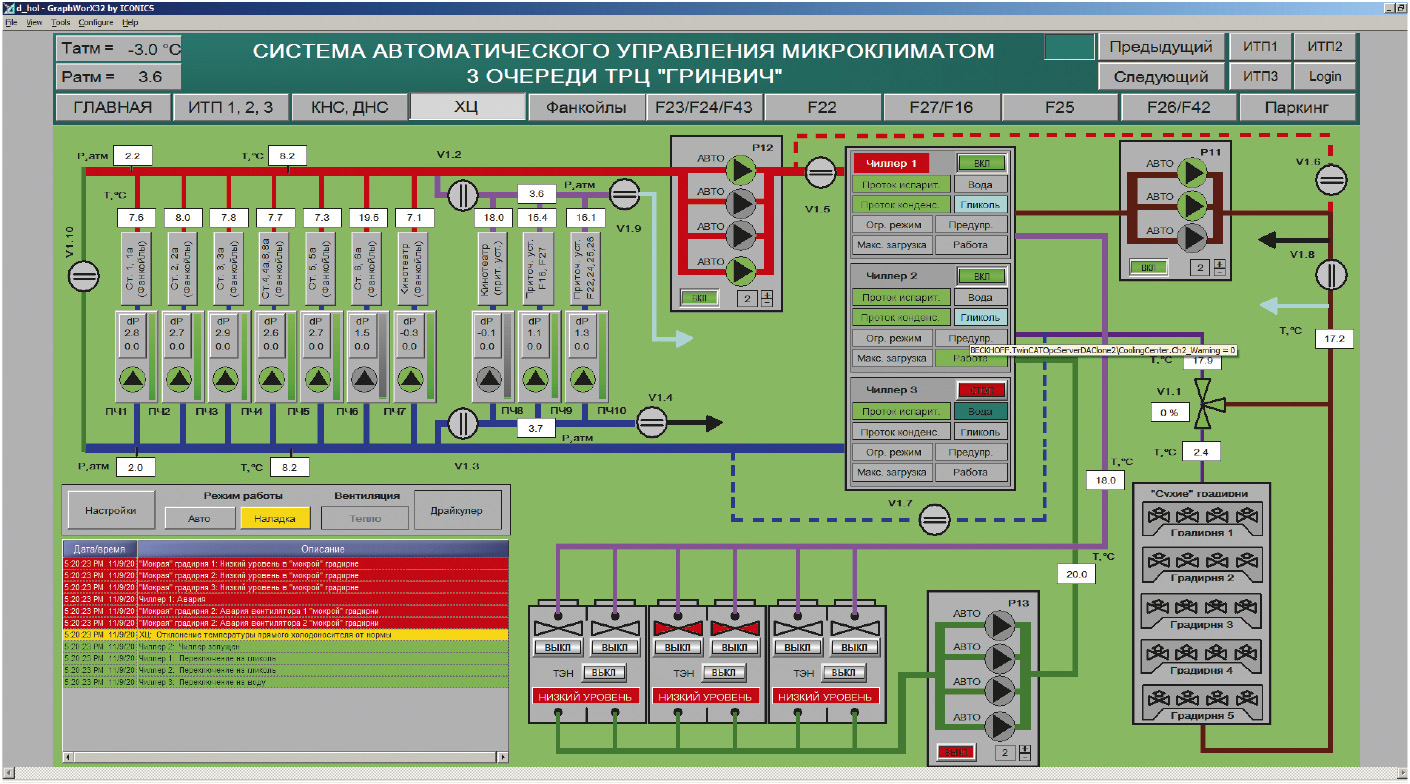

Холодильный центр

Всеми устройствами в холодильном центре (ХЦ) руководит промышленный контроллер CX1020. Щит управления устройствами холодильного центра показан на рис. 8.

Включение/выключение чиллера производится из SCADA-системы GENESIS32, мониторинг и изменение параметров управляющего контроллера чиллера выполняются через программное обеспечение от производителя чиллера. Кроме того, в SCADA-системе дублируются сигналы предупреждения, аварии и работы для каждого чиллера.

Циркуляционные насосы контуров охлаждения укомплектованы частотными преобразователями ACS310. Из SCADA-системы доступны их включение и изменение производительности. Предусмотрен алгоритм поддержания давления на выходе в зависимости от температуры обратного хладоносителя в контуре. Активизация алгоритма и изменение его настроек возможны через SCADA-систему.

Насосы в насосных группах, поддерживающих циркуляцию хладоносителя в контурах ХЦ, укомплектованы устройствами плавного пуска PSR (АВВ) и работают в режиме n+1. Алгоритмом предусмотрены подсчёт и выравнивание часов наработки каждого насоса. Щиты управления насосными группами снабжены органами ручного управления включением/выключением насосов, а также индикацией их состояния. Работа конкретной насосной группы зависит от состояния данного контура, то есть, если, например, контур «мокрых» градирен не используется, насосы стоят, а как только этот контур активизируется, насосы автоматически запускаются. Для выбора активного контура охлаждения конденсатора каждого чиллера в ХЦ предусмотрены переключатели. Из SCADA-системы доступны изменение числа одновременно работающих насосов, а также включение/выключение всей насосной группы.

«Сухие» градирни управляются со щитов, идущих в комплекте; система автоматизации контролирует только аварии вентиляторов и регулирует температуру хладоносителя, поступающего с конденсатора чиллера, путём воздействия на регулирующий клапан.

Вентиляторы «мокрых» градирен также укомплектованы устройствами плавного пуска PSR; алгоритмом предусмотрено изменение количества работающих вентиляторов в зависимости от температуры хладоносителя, поступающего с конденсатора чиллера, а также выравнивание часов наработки вентиляторов. Из SCADA-системы доступны разрешение/ запрещение работы каждого вентилятора, разрешение/запрещение работы нагревателя, контроль состояний всех устройств и уровня воды в градирне.

Алгоритмом ХЦ предусмотрены два режима работы: обычный режим и «Драйкулер». В первом хладоноситель охлаждается чиллерами, а во втором – сухими градирнями без участия чиллера. Также существуют режимы работы контура вентиляции на тепло и на холод, о них будет рассказано позже. Имеется также режим «Наладка», когда из SCADA-системы доступно управление всеми устройствами без ограничений. Переключение режимов работы ХЦ реализовано при помощи моторизованных задвижек AUMA, установленных на магистралях ХЦ. Из SCADA-системы доступны изменение температурных уставок входа/выхода для каждого режима, мониторинг состояния всех устройств, датчиков и реле. Экран состояния холодильного центра показан на рис. 9.

Прочие системы

В ДНС был предусмотрен щит мониторинга на базе BC9050, в который поступает информация от КНС1, КНС2 и ДНС. А в КНС1 используется преобразователь Mgate, который предоставляет оператору возможность управления/ мониторинга контроллером системы управления насосной станции при помощи специализированного программного обеспечения WILO.

Основные особенности проекта

По проектному заданию инженерные системы здания должны обмениваться друг с другом информацией о своём состоянии и помогать друг другу найти правильный режим работы.

В качестве примера можно привести алгоритм работы ВУ с охладителем. Микроклимат в отдельных помещениях ТРЦ (например, в бутиках) поддерживается в основном при помощи фанкойлов. Персонал помещения сам выбирает удобный температурный режим, и даже зимой, несмотря на суровые уральские морозы, большое количество посетителей и мощное освещение вынуждают охлаждать помещение. Таким образом, получается, что даже в холодное время года работает чиллер, который при охлаждении своего конденсатора посредством «сухих» градирен выбрасывает в атмосферу определённое количество драгоценного тепла. Поэтому, чтобы избежать излишних теплопотерь и увеличить энергоэффективность здания, было предложено использовать это тепло для подогрева холодного уличного воздуха в ВУ, тем самым снижая нагрузку на ИТП.

Расскажем, как всё это работает. Контуры охлаждения вентиляции здания объединены в холодильном центре в один общий коллектор. В зависимости от температуры наружного воздуха этот коллектор можно автоматически переключать с режима охлаждения на режим нагрева при помощи задвижек. В первом случае (летний вариант) хладоноситель проходит через испаритель чиллера, и в контуры охлаждения ВУ поступает охлаждённый этиленгликоль. Во втором (зимний режим) нагретый конденсатором чиллера этиленгликоль проходит сначала через вентиляцию, подогревая воздух, а уже потом охлаждается в «сухих» градирнях. Автоматика вентиляционных установок должна установить, в каком режиме работает холодильный центр, и в нужные моменты использовать теплообменник охладителя в качестве нагревателя. В контроллере ХЦ для каждой из вентиляционных камер формируется свой статус, который включает в себя данные о состоянии контура охлаждения и контура нагрева (полученные от контроллеров ИТП), а также значение температуры наружного воздуха, которое тоже используется в алгоритме работы ВУ. Так как все контроллеры ВУ здания соединены в единую сеть, то реализовать эту задачу не составляет особого труда.

Ещё одна особенность связана с тем, что в здании поддерживается избыточное давление, в чём можно убедиться при помощи датчиков давления, расставленных внутри и снаружи здания. Это позволяет сохранять в здании зимой тепло, летом холод. В перспективе планируется поддерживать заданный перепад давления, для чего в контроллерах ВУ предусмотрено ограничение минимальной и максимальной скоростей вентиляторов.

Результаты

В итоге разработчикам и наладчикам системы удалось реализовать требования заказчика. Внедрённая система оказалась весьма эффективной и работоспособной. Например, при отключённом городском отоплении мощности охладителя, работающего на нагрев, и тепла, полученного при помощи рекуперации, хватало для поддержания заданной температуры приточного воздуха. Удобная система оповещения о предупреждениях и авариях GENESIS32, в том числе возможность гибкого использования свойств объектов при привязке их к переменным, позволяет при одном взгляде на экран определить проблемные точки и приступить к устранению неполадок.

Следует особо отметить масштабируемость системы: практически в любой её части можно наращивать функции. Если говорить о выбранных контроллерах, то их возможности очень широки, а в случае нехватки входов/выходов в любом щите найдётся место для пары-тройки лишних модулей шириной всего 12 мм, причём заново привязывать переменные не потребуется. Если же при изменении программного кода его объём будет превышать доступный или производительность контроллера не будет соответствовать поставленным задачам, то существуют другие, более производительные контроллеры, которые можно использовать. Программный код, за некоторым исключением, подходит для любой платформы. SCADA-система GENESIS32 тоже дает возможность расширения функций: в дальнейшем не составит особого труда подключить к ней модули формирования отчётов и работы по расписанию, расширить количество рабочих мест и, конечно же, увеличить количество точек ввода/вывода, которое уже сейчас на некоторых экранах подошло к 1500.

Тем временем начинается проектирование четвёртой очереди ТРЦ, где, скорее всего, будут использованы программно-аппаратные средства, хорошо зарекомендовавшие себя в проекте третьей очереди. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!