Технология LDSпозволяет создавать пространственные узлы

Благодаря прямому лазерному структурированию стало возможным производство узлов 3D-MID (электронно-механических интегрированных устройств). Принцип 3D-MID предусматривает установку электронных компонентов непосредственно на объёмном основном корпусе без использования печатных плат или соединительных кабелей. Основной корпус изготавливается из термопластичной пластмассы с непроводящими неорганическими добавками методом литья под высоким давлением.

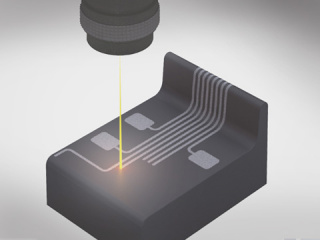

Нанесение токопроводящих дорожек выполняется с помощью технологии LDS, которая позволяет производить электронные узлы различной геометрической формы (рис. 1).

Благодаря этой технологии смартфоны, слуховые аппараты и умные часы становятся более компактными и производительными.

Под действием лазерного луча осуществляется активация добавок в материале, после чего в пластмассе можно формировать токопроводящие дорожки. С помощью лазерного луча выполняется выделение участков токопроводящих дорожек и формирование мелкошероховатой структуры. Освобождающиеся частицы металла становятся атомными ядрами для последующей химической металлизации. Таким образом, на участки, размеченные лазером, наносятся токопроводящие дорожки. Другие участки объёмного основного корпуса остаются без изменений. Далее сборку пластикового компонента можно выполнять стандартным методом пайки SMD-компонентов (Surface Mounted Devices), который аналогичен изготовлению традиционных печатных плат. Возможна также пайка оплавлением припоя.

Лазерная технология универсального применения

Компания HARTING 3D-MID полностью обеспечивает всю цепочку создания продуктов по технологии 3D-MID, включая разработку/создание прототипа продуктов в соответствии с требованиями заказчика, изготовление компонентов методом литья под высоким давлением, прямое лазерное структурирование, металлизацию, сборку и технологии соединения, а также окончательный контроль. Основное направление деятельности подразделения – производство электронно-механических компонентов для автомобилестроения, медицинского оборудования и систем датчиков.

HARTING 3D-MID является подразделением компании HARTING Technology Group, крупнейшего поставщика компонентов 3D-MID за пределами Азии.

Для выполнения процесса LDS компания применяет высокопроизводительные лазерные системы, в которых три лазера функционируют параллельно со смещением на 45° каждый. Благодаря дополнительной оси вращения обеспечивается лазерная обработка компонентов одновременно со всех сторон (360°).

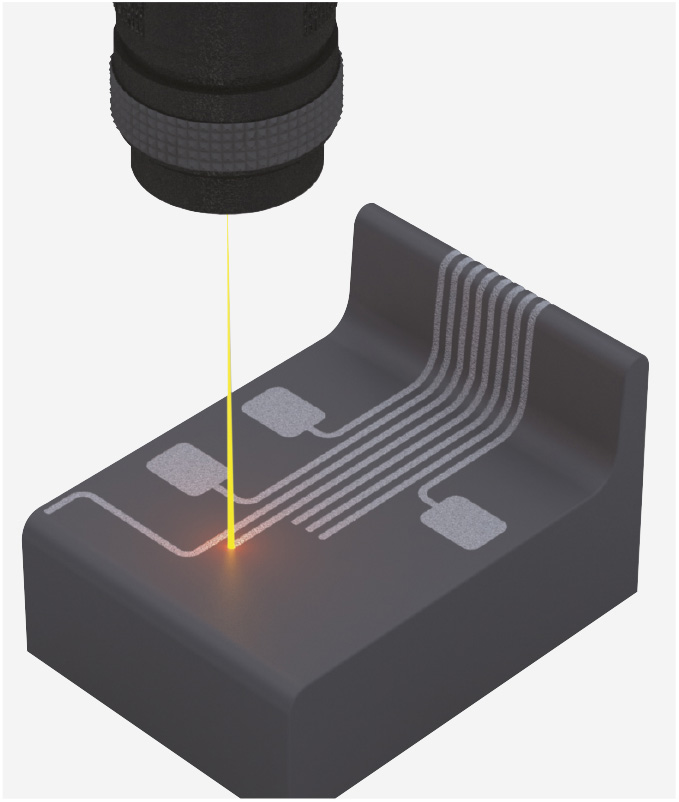

Данная технология позволяет создавать компоненты различной геометрической формы, например, отражатели или светодиодные светильники. Несмотря на то что минимальная толщина токопроводящих дорожек составляет 16...20 мкм, они могут применяться в компонентах автомобилей или в системах с силой тока до 10 А, например, в нагревательных элементах, которые используются для предотвращения запотевания объективов камер (рис. 2).

Частое внесение изменений на этапе проектирования электронных устройств или добавление компонентов с изменёнными размерами могут существенно увеличить затраты на корректировку при производстве традиционных печатных плат. Технологию лазерного структурирования, напротив, можно легко адаптировать, изменяя параметры в программном обеспечении управления лазером. Для этого не требуется вносить изменения в процесс литья под давлением.

Кроме того, производство прототипов с помощью технологии LDS значительно проще в сравнении с традиционными технологиями. Компания HARTING производит пластиковые основные корпуса с помощью трёхмерной печати, используя материал, совместимый с технологией LDS. Литьё под давлением также можно выполнять с применением недорогих опытных образцов инструментов.

Новые тренды в технологии LDS

За последние несколько лет технология LDS была усовершенствована в ряде аспектов:

- рабочая область лазера увеличена со 160×160×80 мм до 200×200×80 мм, что обеспечивает более высокую плотность размещения и позволяет выполнять обработку компонентов ещё большего размера;

- рабочую скорость лазера можно увеличить вдвое – до 4 м/с за счёт оптимизации сервоприводов и зеркал, направляющих лазерный луч, таким образом существенно снижается длительность обработки;

- совершенствование оптических компонентов позволяет применять лазер с диаметром луча 100 мкм и лазер с острой фокусировкой 50 мкм для обработки структур меньшего размера.

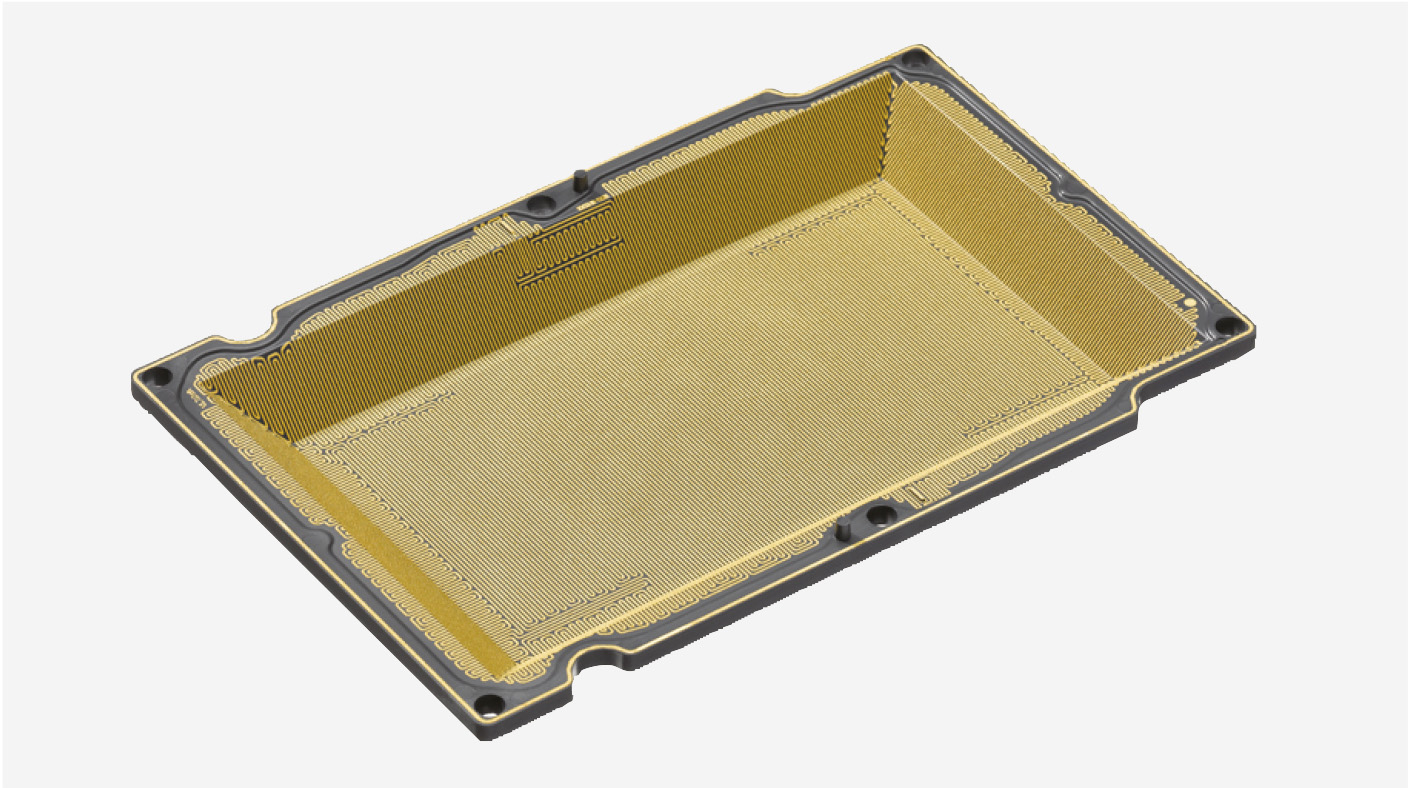

Компания HARTING является единственным в мире производителем продуктов по технологии 3D-MID, который располагает лазерной системой с тремя остро сфокусированными оптическими блоками 50 мкм. Благодаря такому лазеру можно обеспечить меньший интервал между токопроводящими дорожками. Следовательно, на одном компоненте можно формировать множество токопроводящих дорожек и добиться более высокой плотности их размещения.

В числе прочего это применяется в технологиях обеспечения безопасности, поскольку компактно расположенные переплетающиеся дорожки обеспечивают срабатывание устройств оповещения даже при минимальном физическом воздействии.

Прогресс в материальной и экономической части

Для применения в процессе LDS сертифицированы только специальные типы термопластика, всегда доступные со склада. Процесс можно совершенствовать, внося изменения в характеристики пластикового материала в соответствии с запросами заказчика:

- компания HARTING применяет технологию, которая предусматривает внесение добавок LDS в несертифицированные материалы для обеспечения их совместимости с MID;

- с помощью цветовых пигментов и специальных добавок LDS можно обеспечить специальную окраску пластика MID в соответствии с палитрой цветов RAL или Pantone;

- кроме того, подобрав соответствующие добавки, можно обеспечить специальные радиочастотные характеристики в зависимости от диапазона частот.

В целях дальнейшего повышения рентабельности производства компания HARTING внедряет автоматизированные системы на основе робототехники. Лазерная система LDS оборудована делительно-поворотным столом, что позволяет выполнять вставку или извлечение компонента во время обработки другого компонента.

Для автоматизации процедур подачи и разгрузки в компании HARTING применяются робототехнические системы, за счёт этого увеличивается производительность и автономность процесса, что позволяет интегрировать его в другие процессы автоматизации производства. Дополнительная автоматизация обеспечивается на этапе литья под давлением, здесь робот осуществляет извлечение литых компонентов. Применение робототехники также повышает точную воспроизводимость процессов и, следовательно, качество продукции в целом.

Больше перспектив для технологии 3D-MID

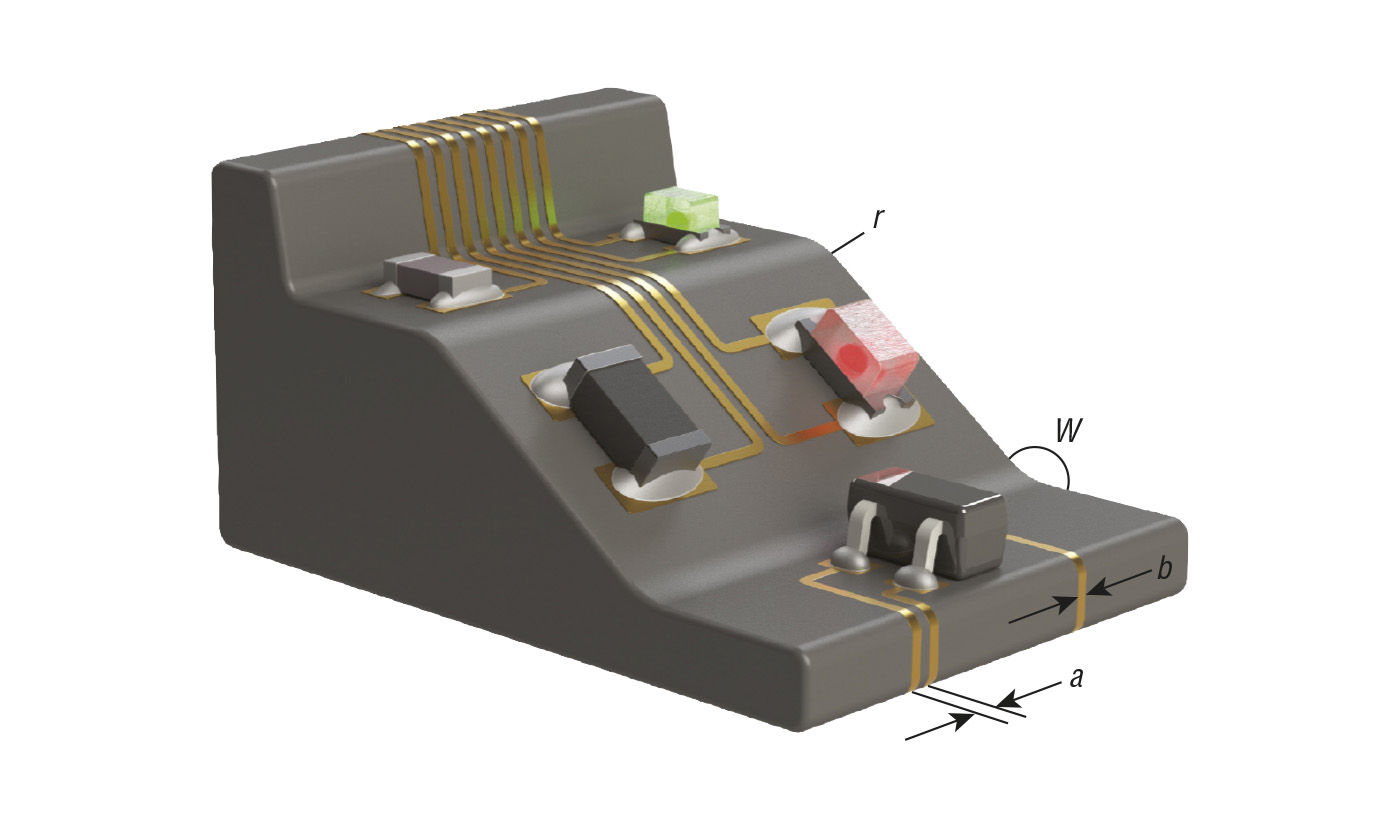

Компания HARTING отметила растущий спрос на системы с использованием MID и расширила своё подразделение 3D-MID путём финансовых вложений в оборудование и за счёт приобретения конкурирующей компании. Дальнейшему росту также способствуют собственные инновационные разработки. Компания HARTING разработала решение на основе технологии 3D-MID, которое заменяет гибкие печатные платы монтажным основанием (рис. 3).

В отличие от печатных плат, монтажное основание можно непосредственно оснащать электронными компонентами, сокращая затраты на две трети. Крышки для платёжных терминалов 3D-MID (рис. 4), например, обеспечивают защиту электронного оборудования от несанкционированного механического и электронного доступа. Высокоточная сложная структура позволяет обнаружить любое воздействие вне зависимости от его интенсивности и, следовательно, предотвратить кражу денежных средств. ●

В статье использованы иллюстрации с сайта www.harting.com.Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!