Применение систем автоматизации в промышленности базируется на возможности сетевого подключения к устройствам на всех уровнях, от низшего до высшего. Основными монтажными соединениями являются жёстко запрограммированные точки ввода-вывода, которые с течением времени дополнялись и заменялись промышленными шинами. Другие сети и протоколы больше подходят для обмена данными между устройствами автоматизации высшего уровня.

В минувшее десятилетие большим шагом вперёд стало обширное применение сети Ethernet в промышленных системах (рис. 1). Среди множества вариантов технология Ethernet вышла в явные лидеры, но, несмотря на кажущуюся очевидность решения, конечным пользователям всё ещё приходится выбирать правильный промышленный Ethernet-протокол.

Иногда может потребоваться несколько протоколов, что зависит от конкретного применения и от того, как каждый протокол будет использоваться в архитектуре системы автоматизации. Какие-то из промышленных Ethernet-протоколов совершенствовались по мере внедрения, но имеется немало и таких протоколов, которые, прямо скажем, уже морально устарели. Некоторые протоколы уже оптимизированы для специальных областей применения, например для высокоскоростных механизмов. Критерии выбора протокола для устройств высшего уровня архитектуры промышленной автоматизации (информационной сети предприятия над сетью контроллеров) будут отличаться от критериев выбора протокола для устройств низшего уровня и сетей уровня ввода-вывода.

На уровне информационной сети предприятия происходит взаимодействие множества различных систем друг с другом, для чего требуется надёжный сетевой протокол, обеспечивающий передачу больших контекстно-зависимых объектов и доступность необработанных данных в качестве полезной информации. В этой статье мы рассуждаем о том, почему следует рассмотреть промышленный протокол OPC UA для обеспечения указанных функций на уровне информационной сети предприятия. Благодаря набору функциональных возможностей протокол OPC UA может эффективно использоваться для администрирования подключения к промышленной сети.

Построение информационной сети предприятия

Системы промышленной автоматизации имеют в своём составе множество связанных между собой устройств и компонентов. Полевые устройства, такие как датчики, исполнительные механизмы и интеллектуальные системы, подключаются к контроллерам. Эти программируемые логические контроллеры (ПЛК), а также программируемые контроллеры автоматизации (ПКА) контролируют полевые устройства и управляют ими, обмениваются данными между собой и с системами высшего уровня, обеспечивая человеко-машинный интерфейс (ЧМИ), диспетчерское управление и сбор данных (SCADA), архивирование, анализ данных и прочие функции (рис. 2).

Системы промышленной автоматизации и управления имеют многоуровневую структуру устройств и сетей.

Иерархические структуры промышленных сетей имеют целый ряд характеристик и не всегда могут быть чётко определены, поскольку какие-то уровни сетей могут быть виртуальными или объединёнными в одной физической сети. Далее приведён пример таких уровней, которые должны быть объединены в сеть на уровне предприятия.

- Уровень 4: бизнес-планирование и логистика.

- Уровень 3: система управления производством (MES) для контроля хода работ.

- Уровень 2: ЧМИ и SCADA (диспетчерское управление и сбор данных).

- Уровень 1: управление системами автоматики с помощью локальных ПЛК и ПКА.

- Уровень 0: полевые датчики, устройства и сети.

Контроллеры могут взаимодействовать с полевыми устройствами (и между собой) на уровнях 0 и 1, используя жёстко запрограммированные точки ввода-вывода, промышленные шины и промышленную сеть Ethernet. Такие соединения являются локальными, и, как правило, осуществляется передача небольших пакетов данных с высокой скоростью, так как физическими устройствами нужно управлять напрямую в режиме реального времени.

Необходимость связи между контроллерами и с устройствами высшего уровня обусловлена рядом причин. Промышленные сети, связывающие уровень 1 с более высокими уровнями, иногда называют сетями уровня предприятия. В сравнении с сетями более низкого уровня в части скорости передачи пакетов данных к информационной сети предприятия могут предъявляться менее жёсткие требования.

В отличие от сетей более низкого уровня, сети уровня предприятия объединяют много разнообразных систем. В результате появляются новые требования к параметрам передачи данных:

- безопасность: наличие встроенных функций защиты информации;

- контекстуализированная и объектно-ориентированная архитектура: способность определить и организовать передаваемые данные;

- платформенно-независимая структура: обеспечение распределённых приложений для бесперебойной передачи данных.

Как уже отмечалось, выбор пал на физическую сеть Ethernet. Это в полной мере относится к IT-системам предприятий и бизнеса, а также системам промышленной эксплуатации (OT – Operational Technology). С физической точки зрения управление по сети Ethernet может осуществляться по медным проводам, оптоволокну и даже по каналам беспроводной связи. Главным отличием применения сети Ethernet в IT- и OT-системах являются протоколы передачи данных.

Протоколы

Адаптация коммерческой IT-системы Ethernet для промышленного применения (OT) имеет ряд сложностей. Ethernet может ярко проявить себя в создании объектно-ориентированной полевой сети, построенной на возможности выбора хорошо зарекомендовавших себя протоколов, таких как PROFINET, Ethernet/IP и многих других.

Протоколы полевых сетей являются достаточно специализированными с учётом их промышленного применения, но эта характеристика, а также свойства, унаследованные от предшествующих сетевых протоколов, делают их менее пригодными для высших уровней сетевой иерархии. На этих уровнях пользователям нужны более гибкие и высокопроизводительные протоколы, способные взаимодействовать с разными типами систем. Предпочтение отдаётся открытым протоколам, обеспечивающим вместе с тем защиту информации при её передаче по сети Интернет.

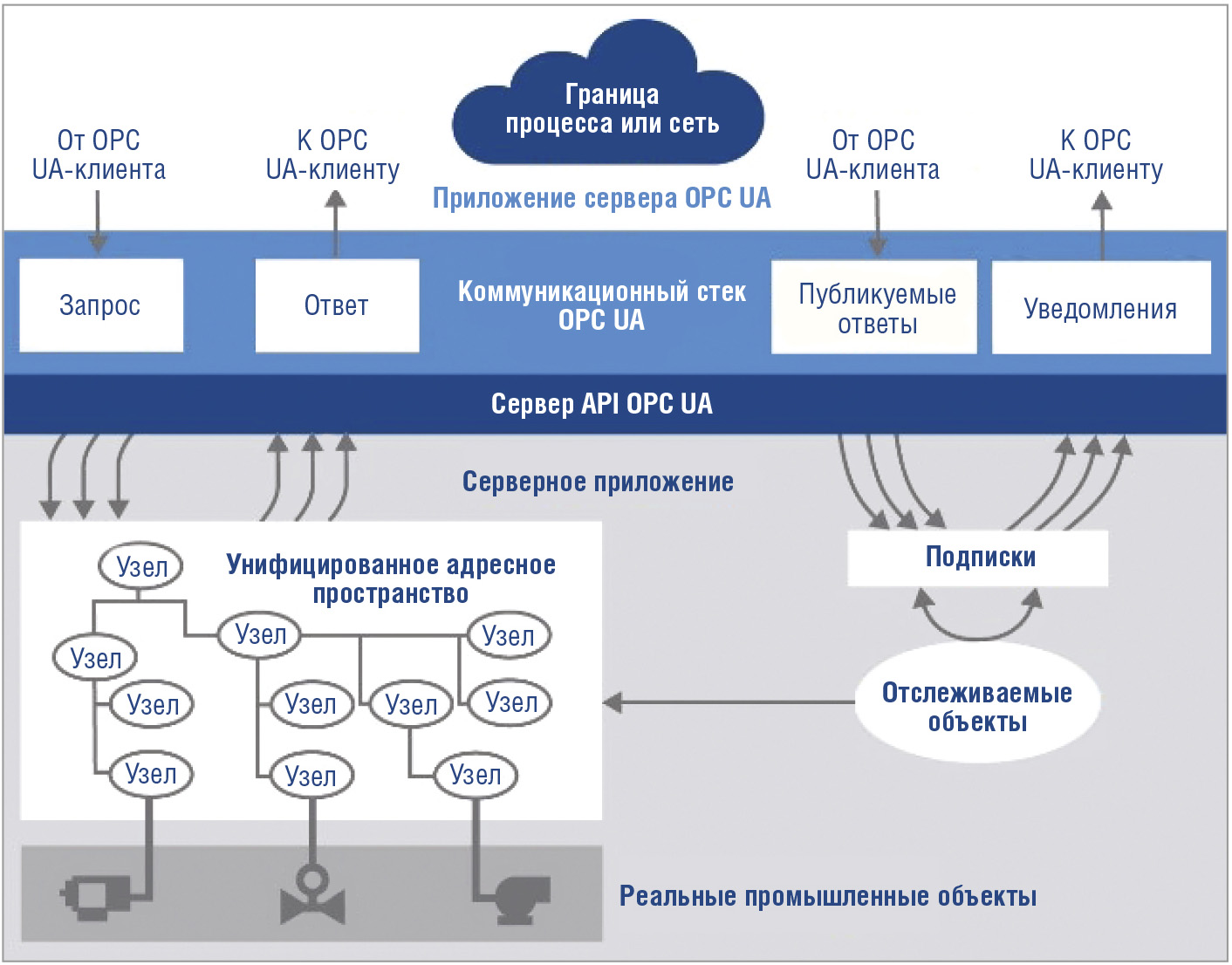

В течение многих лет консорциум OPC Foundation ведёт разработку методов обеспечения безопасной и надёжной интеграции систем. В 2008 году организация впервые представила унифицированную архитектуру OPC UA, которая является платформенно-независимой и сервис-ориентированной архитектурой (рис. 3).

Промышленный протокол передачи данных OPC UA обеспечивает безопасность и контекстуализацию данных за счёт использования платформенно-независимой архитектуры.

На уровне 1 и выше OPC UA определяет способ моделирования и передачи информации с обеспечением её защиты, контекстуализации и объектной ориентации, что позволяет использовать эту архитектуру для решения большинства задач управления промышленными процессами. Комплексная модульная и масштабируемая структура OPC UA предоставляет пользователям возможность создавать «системы из систем». Такие системы можно определить как интегрированные промышленные системы автоматизации, состоящие из множества подсистем разной величины, слаженно взаимодействующих между собой. Клиенты и серверы являются взаимодействующими партнёрами.

Безопасность

По мере того как в сетях Ethernet и Интернет совершенствовалась возможность сопряжения цифровых систем, одновременно увеличивались риски, связанные с нарушением информационной безопасности. Под информационной безопасностью мы понимаем триаду: конфиденциальность, целостность и доступность (Confidentiality, Integrity and Availability – CIA). Традиционные промышленные сети и более ранние промышленные Ethernet-протоколы делали основной упор на доступность и целостность информации, практически не уделяя внимания вопросам конфиденциальности. Такой подход часто определяется как доступность, целостность и конфиденциальность (AIC), то есть те же параметры, но в обратной последовательности. В сетях высшего уровня требуется более сбалансированный подход вне зависимости от того, на каком принципе он построен – CIA или AIC.

Некоторые протоколы можно расширить путём добавления функций защиты информации, к примеру, виртуальных частных сетей (VPN – Virtual Private Network) или безопасности на транспортном уровне (TLS – Transport Layer Security), но такое решение является далеко не лучшим. Более совершенным методом считается имплантирование структурных компонентов защиты информации непосредственно в протокол. OPC UA использует встроенные наборы сервисов для обработки сертификатов безопасности и создания защищённых клиентов/серверов на прикладном уровне, каналов связи на уровне обмена данными и соединений между сокетами на транспортном уровне.

OPC UA обеспечивает платформенно-зависимые механизмы защиты клиентов для поиска доступных серверов, управления сертификатами и списками доверия и их распределения, являясь связующим звеном с сертифицирующими органами. Таким образом, OPC UA полностью отвечает требованиям к современному Ethernet-протоколу безопасной промышленной связи на уровнях с 0 по 4.

Контекстуализация и объектная ориентация

Классические промышленные протоколы фокусируются на надёжности передачи исходных данных. Проектировщики упорядочивали сигналы входных данных с целью их дальнейшей обработки назначенными контроллерами и преобразования исходных данных в полезную информацию. Такая обработка включала в себя операцию определения типа информации и масштабирования значений, например, до уровня инженерных единиц. Но данная процедура становится очень обременительной, если её требуется применять на каждом отрезке канала связи, например на участке от устройства ввода-вывода сигнала до контроллера, от контроллера до ЧМИ и SCADA, от SCADA до MES и от SCADA или контроллера до сервера архивных данных.

Более совершенный метод, называемый контекстуализацией, предполагает передачу данных с унаследованной семантикой, исключающей необходимость программирования и конфигурирования ПЛК и ЧМИ и тщательного последовательного преобразования сигналов между ними, поскольку теперь данные одинаково понимаются всеми взаимодействующими информационными системами. Контекстуализация позволяет специалистам работать с использованием одних и тех же исходных данных. Особая способность самопознания системы OPC UA позволяет ЧМИ выполнять навигацию в конфигурации ПЛК для получения требуемой информации с использованием функции масштабирования и параметров, заложенных в стандартном формате. Кроме того, OPC UA поддерживает принцип иерархии, который может быть использован дотошными проектировщиками для сохранения данных в полезном формате, что очень похоже на файловую систему ПК, состоящую из папок.

Контекстуализация позволяет агрегирующему серверу сконцентрировать информацию для одной или нескольких областей объекта промышленной автоматизации. Затем сервер может предоставить эту информацию многим клиентам в виде данных визуализации, аналитики, архивов и других прикладных решений. Клиенту нужно просто указать узел, в котором находится вся необходимая информация, поскольку дополнительные данные передаются в структурированном формате, в то время как переменные данных и их параметры разделяются по ссылкам, определяющим отношения между ними. Это в какой-то степени делает иерархию автоматизации более плоской и обеспечивает быстрый доступ к значимой информации для каждого ключевого игрока.

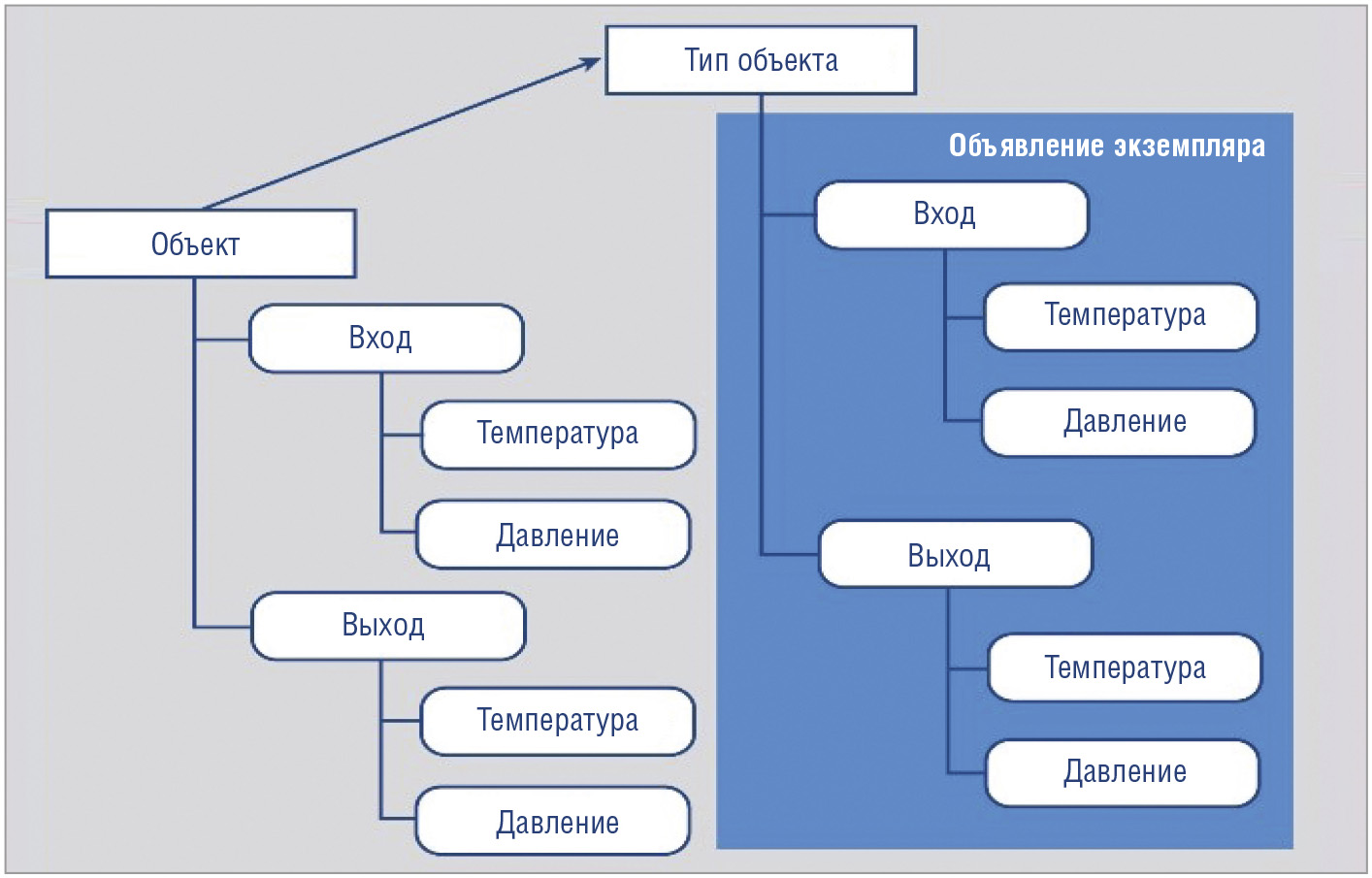

Объектно-ориентированные методы являются инструментами организации данных, которые можно использовать для построения информационной модели и передачи её смысловых составляющих в стандартном формате. Например, структурный компонент может отображать температуру и давление на входе и выходе насоса (рис. 4).

Объектно-ориентированные методы повышают эффективность и стабильность работы системы, что позволяет проектировщикам создавать, многократно использовать и комбинировать информационные модели.

Используя принцип объектной ориентации, проектировщики могут разработать оптимальные конфигурации на базе существующих стандартов, которые можно будет многократно использовать. Но это не всё. Система поддаётся расширению, в результате чего одни объекты могут соотноситься с другими объектами и даже состоять из них. Именно это позволяет говорить о более высокой эффективности и стабильности объектно-ориентированной структуры.

Наряду с передачей информации сервер OPC UA предоставляет клиентам продуманный набор сервисов, включая сервисы обнаружения, абонентские услуги, сервисы запросов и управление узлами. Это позволяет пользователям создавать объектные модели, которые могут легко встраиваться в любые информационные системы клиента.

Платформенно-независимая структура

Архитектура OPC UA создавалась с целью устранения ограничений, накладываемых классическим промышленным протоколом передачи данных, в том числе зависимости от технологии Microsoft, а также решения вопросов защиты информации, обеспечения передачи информации в обход систем сетевой защиты и поддержки сложных структур данных. Это позволяет распределённым информационным системам работать на разных платформах, в том числе на операционных системах реального времени, таких как VxWorks или QNX, преимущественно используемых на уровне 1 детерминированными высокоскоростными ПЛК/ПКА реального времени для бесперебойной передачи данных в системы уровня 2.

TSN – это сеть следующего, более высокого уровня

Синхронизируемая по времени сеть (TSN) – это разработка, дополняющая протокол Ethernet для применений в области качества обслуживания (QoS), обеспечивающая резервирование полосы пропускания, а также реализацию функции синхронизации. TSN предлагает детерминизм, безопасность и гарантированную полосу пропускания, которые являются ключевыми параметрами для ответственных промышленных сетей, а также позволяет преобразовывать различные стандартные протоколы и протоколы реального времени в единую сеть. Использование OPC UA в составе TSN безусловно свидетельствует об эволюции среды промышленной автоматизации с целью извлечения максимальной пользы из всех технологий: контекстуализации, более надёжной защиты информации и гарантированной полосы пропускания.

Архитектура OPC UA, разработанная для нужд промышленности

Когда речь заходит о совместимости средств автоматизации промышленных процессов с другими системами, проектировщики всегда стоят перед выбором протоколов, даже несмотря на то, что Ethernet является доминирующей сетевой технологией. Иногда имеются ограничения, связанные с физическими сетями или совместимостью цифровых протоколов с выбранными устройствами. А к современной архитектуре информационных сетей предприятий предъявляются требования по информационной безопасности, контекстуализации и объектной ориентации.

Архитектура OPC UA отвечает указанным требованиям. Защита информации обеспечивается надёжными IT-технологиями. Контекстуализация играет ключевую роль в передаче необработанных данных OT во множество разных IT/OT-систем высшего уровня с оболочкой, содержащей дополнительную информацию. Объектная ориентация способствует стабильности и эффективности работы сети и её совместимости с современными языками программирования. В совокупности эти преимущества позволяют считать протокол передачи данных для систем промышленной автоматизации OPC UA достойным выбором. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!