Унификация контрольно-испытательной аппаратуры за счёт модульного построения блока интерфейсов

В рамках опытно-конструкторских работ по проектам из Федеральной космической программы ко всей разрабатываемой бортовой аппаратуре проектируется контрольно-испытательная аппаратура (КИА) для наземной отработки. Помимо очевидной задачи – обеспечить наличие исчерпывающих комплектов интерфейсов к бортовой аппаратуре – к КИА предъявляются также требования, касающиеся эргономики, стойкости к транспортным нагрузкам, климатических факторов и т.д.В зависимости от условий эксплуатации КИА они могут быть довольно строгими. Например, требования по помехозащищённости при испытаниях на электромагнитную совместимость обязывают использовать металлические корпуса, что необходимо учитывать в процессе проектирования.

В данной статье рассмотрен вариант построения наземной аппаратуры, состоящей из покупного персонального компьютера (ноутбука, моноблока или системного блока с мониторами) и отдельного блока интерфейсов, позволяющего отвязать физические интерфейсы с бортовой аппаратурой от компьютера. При этом подходе решается сразу несколько задач: начиная от гальванической развязки питания и информационных интерфейсов и заканчивая управлением информационного обмена в реальном времени без оглядки на операционную систему, быстродействие, ограничения программного обеспечения компьютера и другие факторы, не позволяющие подключать бортовую аппаратуру непосредственно к интерфейсам ПК.

Далее будет описан принцип модульного построения блока интерфейсов, представляющий собой отдельный моноблок, который может иметь как настольное исполнение, так и быть встраиваемым в стандартные 19-дюймовые стойки. Основная задача при его проектировании состояла в определении наиболее часто встречающихся интерфейсов и других функционально обособленных схемотехнических решений, которые можно было бы реализовать в отдельном автономном модуле. Управление блоком интерфейсов от блока управления (компьютера) осуществляется через интерфейс USB, поэтому в каждом блоке присутствует универсальный управляющий модуль, который связан с остальными модулями через шинный интерфейс. Конструктивно шина реализована с помощью соединителей семейства DIN 41612, которые традиционно используют для построения аппаратуры с открытой архитектурой.

Требования к приборному корпусу

Попытки создания универсальных плат присутствовали ещё в старых вариациях блоков интерфейсов (БИ), когда они представляли собой систему нескольких горизонтально ориентированных плат. Тогда перед механической конструкцией стояли базовые задачи: защитить внутренние компоненты от механических повреждений, обеспечить удобное настольное исполнение и по возможности быть максимально простой и дешёвой. Поэтому в качестве приборных корпусов было выбрано семейство EURO PACK компании OKW [1].Кратко упомянем их основные преимущества:

- лёгкость конструкции: корпуса выполнены из пластмассы, но благодаря рёбрам жёсткости обладают высокой прочностью и устойчивостью к деформациям;

- минимальные затраты времени на сборку: соединения на основе специально разработанных замков-защёлок;

- гибкий подбор высоты: возможность наращивать высоту с помощью дополнительных боковых панелей, благодаря чему можно собрать конфигурации с высотой 1 HE, 1,5 HE, 2 HE, 2,5 HE, 3 HE, 4 HE, 6 HE (1 HE = 1 U = 1¾″ = 44,45 мм).

Универсальные платы представляли собой наборы часто используемых интерфейсов, которые можно было подключать к базовой плате. Иногда подключалось сразу несколько одинаковых плат, но управление осуществлялось не по единой шине, а через индивидуальные связи по типу «звезда».

Впоследствии идея универсальных плат окончательно оформилась в принцип модульной конструкции, где каждому типу интерфейса соответствует отдельный модуль. Это, в свою очередь, предъявляло новые требования к приборным корпусам. Новая концепция подразумевала, во-первых, разбиение крупных плат на отдельные модули, а значит, значительное увеличение количества плат; а во-вторых, дополнительные специфические требования, как, например, возможность извлечения отдельного модуля из аппаратуры без применения больших усилий и, одновременно с этим, его надёжная фиксация в рабочем положении.

Очевидно, что в новых условиях вертикальное ориентирование плат куда более прагматично по сравнению с горизонтальным, поэтому от старых решений со стандартными корпусами, как и от продукции OKW в целом, было решено отказаться в пользу исполнения печатных плат в крейте, о чём подробнее будет сказано ниже.

Здесь стоит сделать отступление и упомянуть, что в настоящее время существуют два международных стандарта на механические конструктивы для электронного оборудования: 19-дюймовый (МЭК 60297) и метрический (МЭК 60917). 19-дюймовый стандарт существует и развивается с 1960-х годов и на сегодняшний день является более распространённым и востребованным в мире. Метрический стандарт начал разрабатываться в 1980-х годах на основе 19-дюймового и предполагался для его замены, однако не приобрёл абсолютных преимуществ, вследствие чего не получил пока достаточно широкого распространения [2].

Как было сказано, для удовлетворения новых требований больше всего подходит крейтовый конструктив, который, если он выполнен по 19-дюймовому стандарту, носит название «Евромеханика». И прежде чем перейти к рассмотрению непосредственно приборных корпусов и подбору их параметров, скажем пару слов о нём.

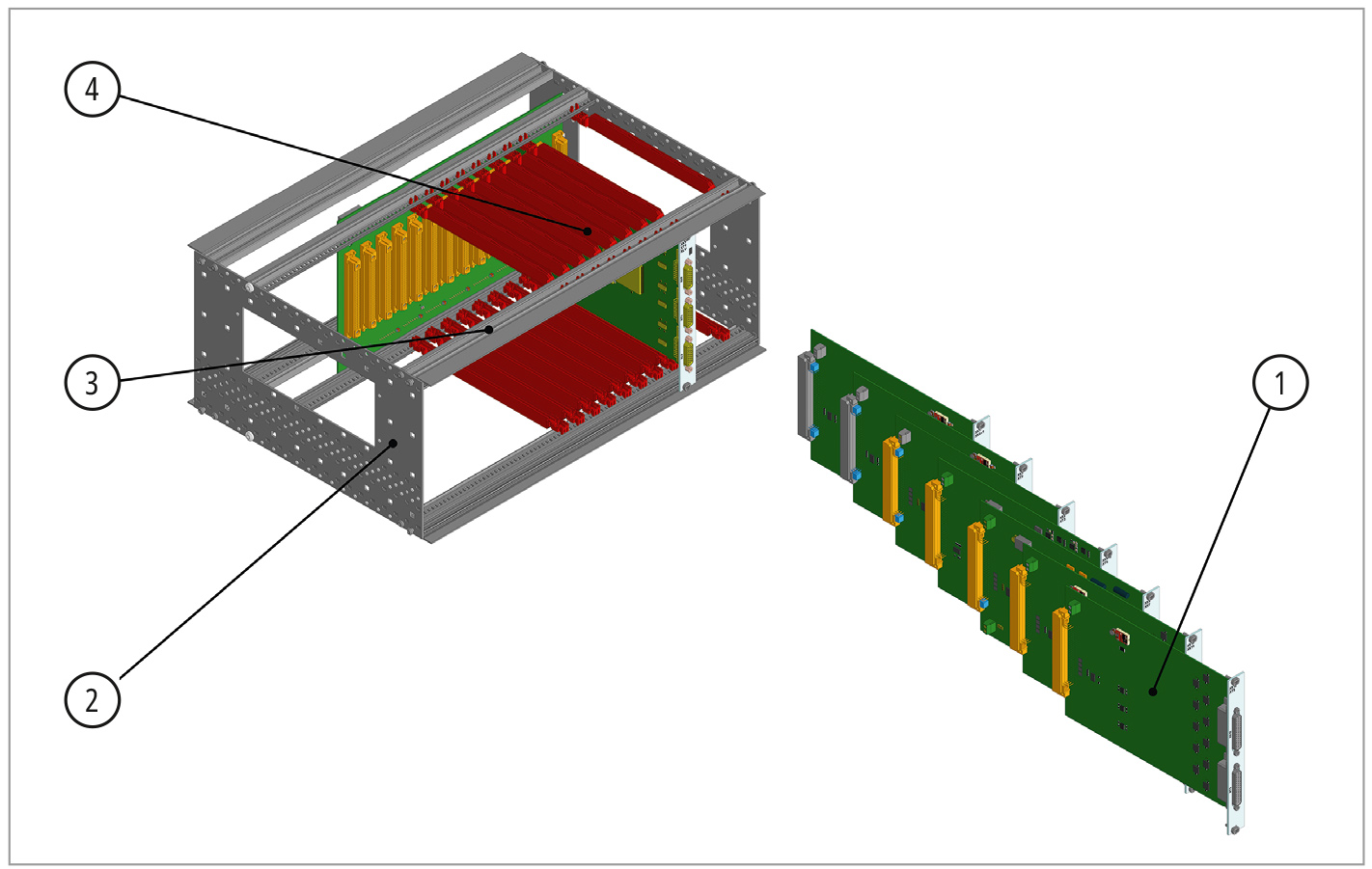

Механическая конструкция (крейт, субрак, субблок), выполненная согласно «Евромеханике», предназначена для размещения печатных плат, блоков питания, кассет и моделей, унифицированных по высоте, ширине и глубине. В простейшем исполнении она представляет собой каркас, собранный из двух боковых панелей и четырёх горизонтальных рельсов, на которые крепятся направляющие для установки модулей (рис. 1). Сам каркас собирается в приборные корпуса, стойки и шкафы.

Базовые размеры:

- внешний по ширине, W: указывается в дюймах, обычно составляет W = 19″ (482,6 мм);

- внутренний по ширине, w: указывается в HP (Horizontal Pitch), 1 HP = 2/10″ = 5,08 мм;

- внешний по высоте, H: указывается в U (Units), 1 U = 1¾″ = 44,45 мм;

- внешний размер по глубине, D: указывается в мм.

Разумеется, выбор в широкой номенклатуре изделий оказывался сложным и неоднозначным. К счастью, в настоящее время имеются такие семейства крейтов, которые основываются на модульной архитектуре. Элементы их конструкции: боковые панели, рельсы, фланцы, крышки и т.п. – взаимозаменяемы и изначально рассчитаны на возможность крепления дополнительных элементов, в частности, для обеспечения электромагнитной защиты или в декоративных целях. Это крайне удобно, так как позволяет на ранних этапах проектирования обходиться минимальным количеством деталей и включать новые по мере необходимости.

Более подробно о конструктиве «Евромеханика» изложено в статье [3].

Выбор приборного корпуса

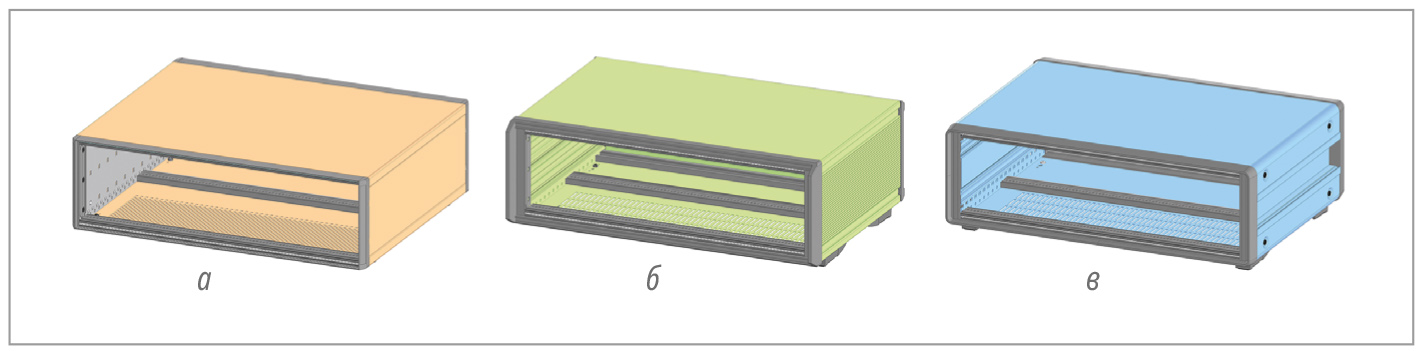

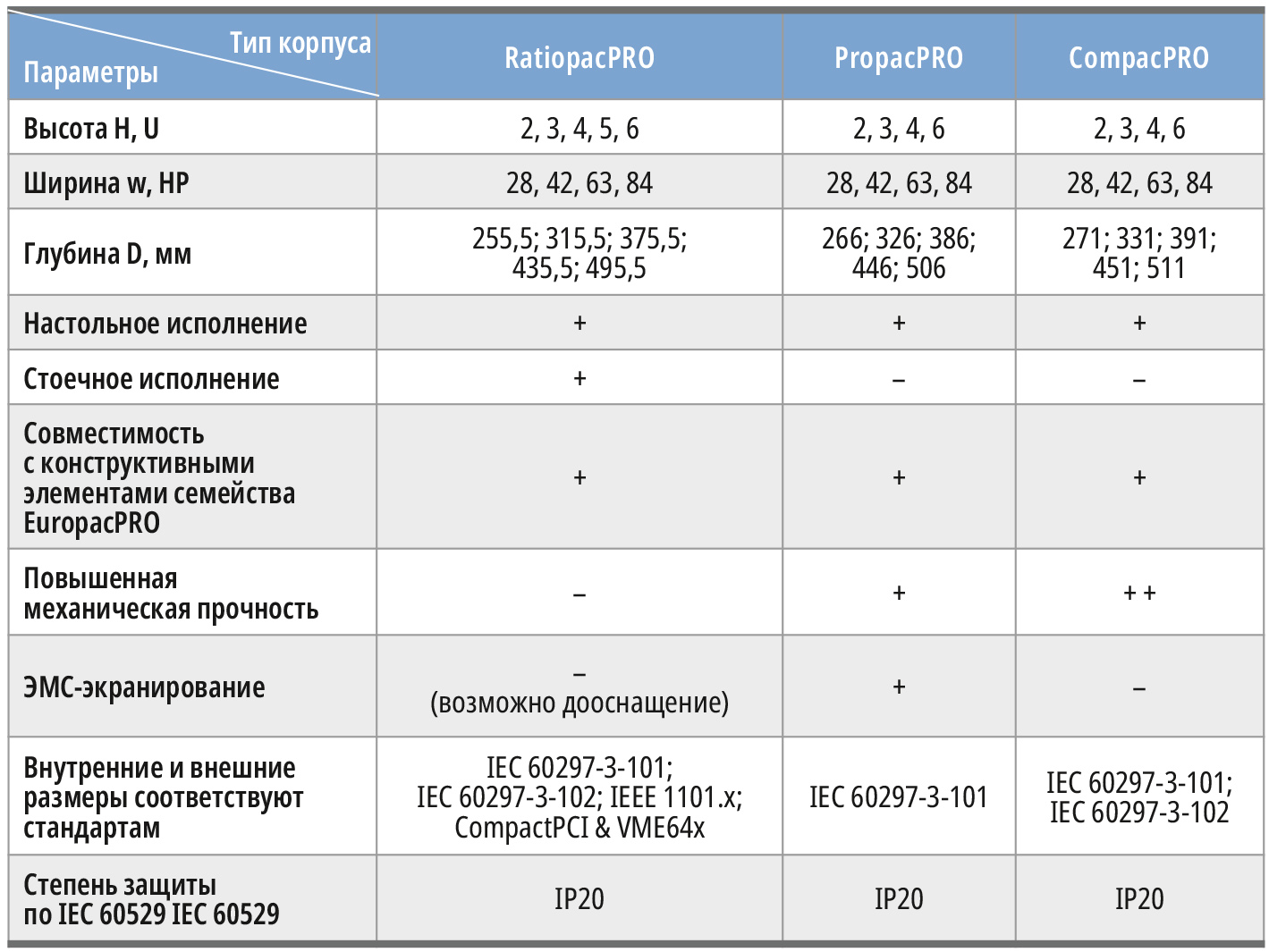

Одним из крупнейших мировых производителей крейтовых систем стандарта «Евромеханика» является немецкая фирма Schroff. Их широкий ассортимент включает механические, электронные и термические компоненты с большим многообразием размеров и технических параметров, что позволяет собрать нужную конфигурацию из стандартных изделий с минимальной степенью сторонней доработки. Также косвенным преимуществом известности Schroff и распространённости их продукции служит то, что на них ориентируются прочие производители, в том числе отечественные. Правда, пока российские аналоги ограничиваются небольшим спектром базовых позиций, из-за чего выбор всё-таки был сделан в пользу Schroff, однако они продолжают развиваться, что даёт надежду на безболезненный переход к отечественным крейтовым системам в будущем.Возвращаясь к крейтам Schroff, на основе своего блочного каркаса EuropacPRO они предлагают несколько семейств приборных корпусов (рис. 2).

В рамках нашей статьи дана краткая характеристика каждого из них и показано их сравнение (табл. 1). Если читатель желает получить более подробное описание приборных корпусов, производимых фирмой Schroff, а также узнать историю их развития, он может сделать это, ознакомившись со статьями [4, 5].

RatiopacPro

RatiopacPro представляет собой закрытый вариант EuropacPro. Возможен как монтаж каркаса в 19″ стойку, так и настольное исполнение в закрытом корпусе: для этого достаточно лишь сменить тип передних ручек-фланцев. Крышки и панели фиксируются защёлками. Также имеется вариант с использованием системы вентиляции – RatiopacPro Air [6].

PropacPro

PropacPro можно считать универсальным приборным корпусом. В отличие от RatiopacPro, имеет только настольное исполнение. Небольшой соб-ственный вес делает его удобным для переноски. Спереди для повышения устойчивости оснащается литой рамой. Обладает широким набором дополнительного оборудования и принадлежностей, в число которых входят: приборные ручки, складные опоры, декоративные планки, а также средства для расширенного электромагнитного экранирования, как новые, позаимствованные у RatiopacPro, так и отработанные на корпусах предыдущего поколения [7].

CompacPro

CompacPro был разработан для случаев, когда к приборному корпусу предъявляются повышенные требования по прочности или устойчивости. Так же, как и PropacPro, имеет только настольное исполнение, но, в отличие от него, оснащается литой рамой, как спереди, так и сзади [8].

Так как во время проведений испытаний одновременно востребовано значительное количество приборов, возмож-ность монтажа блока в 19″ стойку стала решающим фактором, и выбор был остановлен на семействе RatiopacPRO.

Подбор габаритов приборного корпуса

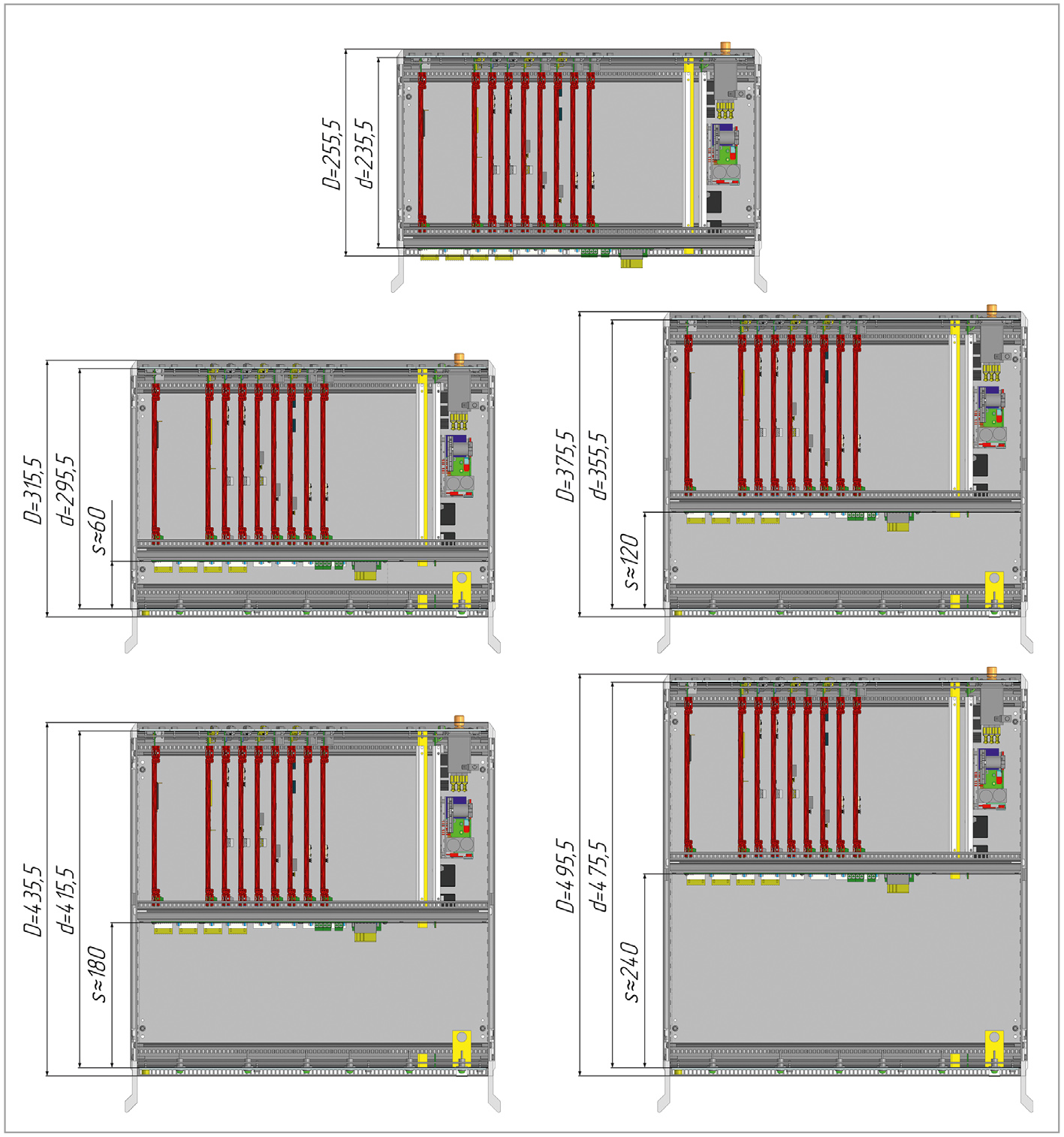

Следующим этапом стало определение конкретной модели крейта в семействе RatiopacPRO. Приведём краткое обоснование выбора габаритных параметров.Ширина W: как было указано выше, ключевым фактором в нашем случае была возможность установки крейтов в 19″ стойку, поэтому его внешняя ширина должна быть равна W = 19″ (482,6 мм), в соответствии с ней внутренняя w = 84 HP (427,3 мм).

Высота H: каждой высоте блока, выраженной в U, соответствует определённая высота вертикально ориентированной печатной платы. Так, для блока 3U применимы платы высотой 100 мм, 4U – 144,45 мм, 5U – 188,90 мм, 6U – 233,35 мм. Наиболее распространены блоки высотой 3U и 6U, однако высота платы 100 мм накладывает ограничение на количество разъёмов, которые можно на ней разместить, а 188,90 чрезмерна. В то же время увеличение всего на один U позволяет уместить дополнительный разъём, поэтому была взята модель 4U (рис. 3) [9].

Глубина D: глубина используемых в наших проектах печатных плат составляет 220 мм, что практически не накладывает ограничений на модель крейта. Все пять типоразмеров (за исключением 255,5 мм): 315,5 мм;

375,5 мм; 435,5 мм; 495,5 мм – позволяют их разместить. Глубина 255,5 мм даёт возможность разместить модули и кросс-плату, но не оставляет пространства для проводов светодиодов и кожуха выключателя, размещённых на передней панели, а крейты глубиной более 375,5 мм неудобны для настольного исполнения.

Поэтому были использованы модели 315,5 мм и 375,5 мм (рис. 4).

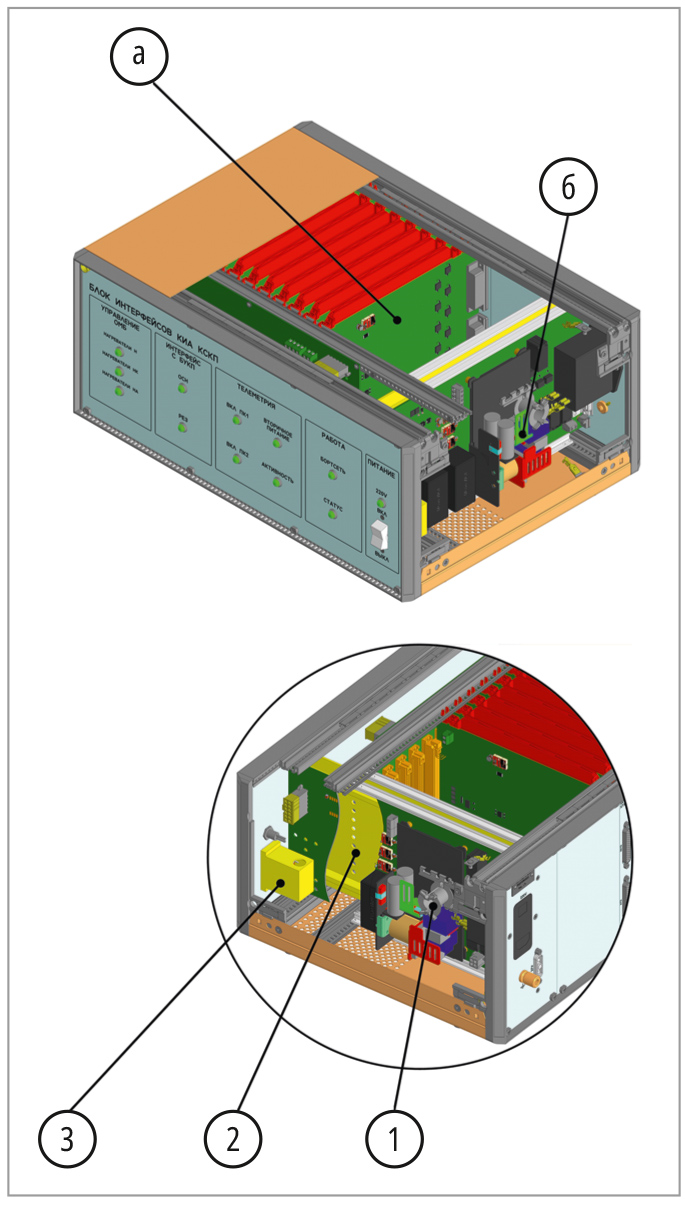

Отсек высокого напряжения

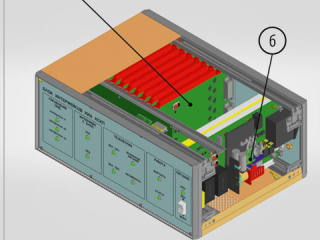

Для лучшего экранирования печатных плат блок разделён на два отсека: отсек высокого напряжения, включающий плату питания, и аналого-цифровой со всеми остальными модулями (рис. 5). Отсеки разделены вертикально ориентированной металлической стенкой, для поддержки которой используются усиленные направляющие. Для экранирования выключателя используется защитный кожух.

Вторичное напряжение для питания самих модулей или для коммутации имитатора бортсети (для питания подключаемых к КИА приборов) осуществляется через разъёмы шины, расположенные на кросс-плате. По обычным контактам передаётся 3,3 В или 12 В по 2 А

на контакт, а по двум силовым контак-там ̶ 27 В по 40 А на пару контактов.

Особенности организации отдельных модулей

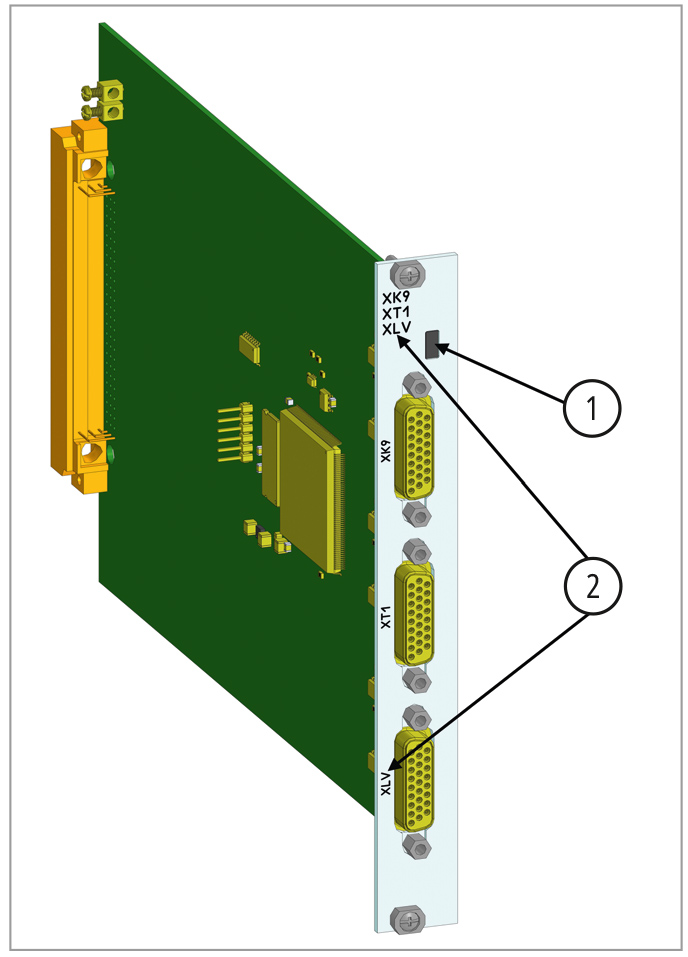

Все модули имеют одинаковую структуру задней панели, показанную на рис. 6. В верхней части находится миниатюрное гнездо соединителя JTAG-интерфейса для внешнего программирования ПЛИС. Разъёмы располагаются на всех модулях на одном уровне, и доступ к нему не ограничен даже при подключённых кабелях. Маркировка соединителей для подключения внешних кабелей выполнена дважды. Видно, что текст, вертикально ориентированный над каждым соединителем, облегчает подстыковку в любом порядке, так как ответные кабельные части также имеют обозначения. Но при полностью подключённой к прибору связке кабелей «местная» маркировка не видна, поэтому в верхней части планки модуля она продублирована в горизонтальном исполнении. Также существует возможность использовать специальный модуль-удлинитель, который позволяет работать с платой, выдвинутой из цельного массива блока, облегчая доступ для отладки с обеих сторон платы.

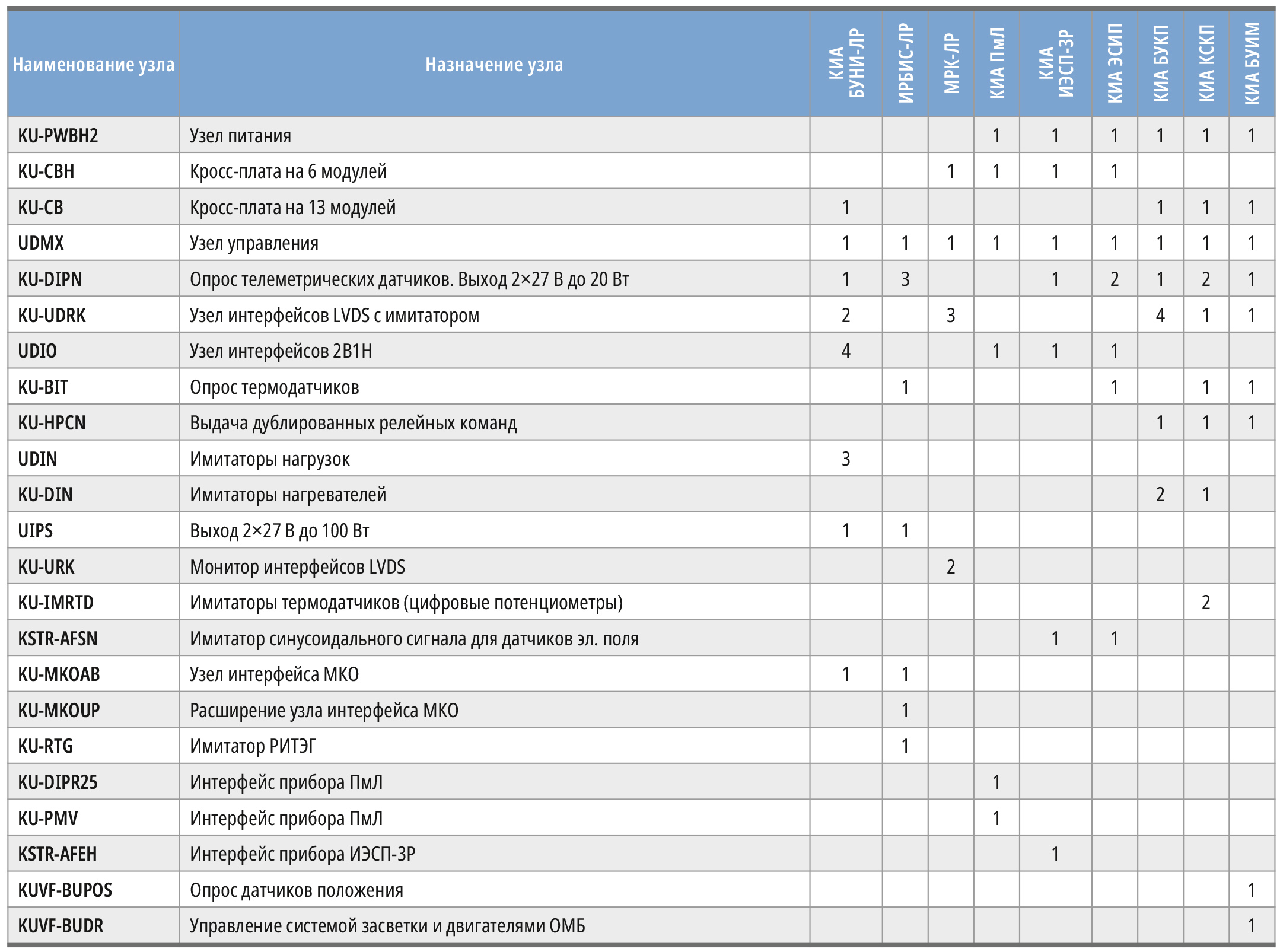

Формирование библиотеки универсальных модулей

С момента разработки первого устройства – контрольно-испытательной аппаратуры прибора БУНИ-ЛР, в котором были реализованы плата управления и кросс-плата как основные базовые узлы, были спроектированы ещё 8 систем. В табл. 2 показан состав этой аппаратуры. Сами устройства перечислены в хронологическом порядке разработки. В строках расположены узлы и частота их использования в разных системах. Видно, что заложенные в самом начале разработки (помимо уже упомянутых) модули интерфейсов LVDS (KU-UDRK) и 2В1Н (UDIO), опроса телеметрических датчиков (KU-DIPN) и имитатора бортсети (UDIN) используются наиболее часто. В случае появления необходимости реализации уникальных интерфейсов по желанию заказчика в состав КИА можно добавить одну или две новые платы. При этом на печатную плату дополнительно помещается несколько аналогичных резервных интерфейсов для расширения возможностей в будущих применениях. Так, например, узел KU-BIT изначально проектировался под задачу опроса 4 термодатчиков, но с учётом выбранных компонентов и места на плате узел позволяет опрашивать 16 термодатчиков, а каскады для 12 незадействованных находятся в резерве. Аналогично реализованы дополнительные резервные линии в узлах интерфейсов LVDS и их мониторах.

Благодаря тому что организация шины позволяет задать определённый адрес каждой конкретной платы, расширение количества интерфейсов достигается в том числе использованием ряда одинаковых плат как друг за другом, так и в любом другом удобном для подключения кабелей порядке. Ограничением расширения служит лишь количество слотов в кросс-плате и, соответственно, планок модулей на задней панели блока интерфейсов.

Заключение

В статье был рассмотрен вариант перекомпоновки контрольно-испытательной аппаратуры, разрабатываемой в отделе проектирования и экспериментальной отработки бортовой и специализированной аппаратуры и комплексов ИКИ РАН. Анализ набора часто повторяющихся интерфейсов в небольших КИА для одного прибора, которые также повторяются затем в КИА комплексов, позволил разбить интерфейсы на универсальные модули. Конструктив модулей был тщательно проработан и выбран таким образом, чтобы избежать чрезмерной избыточности и перегруженности. Одновременно с этим решалась задача гибкости и удобства работы с изделием в целом.Ключевым достоинством предложенного решения стало сокращение сроков разработки каждого последующего устройства, особенно, если набор требуемых интерфейсов можно скомплектовать целиком из готовых плат, а вновь разработанный индивидуальный модуль легко адаптируется или перевыпуском документации без переразводки печатной платы, или, в сложных случаях, выпуском новой уникальной платы.

Неожиданным удобством в процессе программно-аппаратной отладки стала неполная сборка модулей в настольном бескорпусном варианте. Для этого в качестве оснастки была выпущена универсальная кросс-плата в полном шинном варианте, позволяющая комбинировать модули в разных конфигурациях, в зависимости от задач отладки.

Как уже упоминалось выше, использование ПЛИС в качестве контроллера шины на каждой плате и многоконтактных соединителей незначительно увеличивает стоимость. Использование их на платах с простыми интерфейсами может показаться нерациональным решением, но гибкость настройки плат, возможность их установки по различным слотам-адресам без перепайки адресных резисторов или переключения адресных джамперов перевешивают вопрос стоимости.

Одним из недостатков рассмотренного подхода стало увеличение количества сборочных единиц и операций для настройки и сборки блока. Изготовление индивидуальных планок под каждый модуль и некоторая избыточность электронных компонентов на платах также превращается в дополнительную загрузку производственных мощностей. Но так как ИКИ РАН обладает собственным опытным производством с современными станками и монтажным участком, то рост количества типовых деталей и малогабаритных узлов не увеличивает производственные издержки пропорционально количеству, а при росте библиотеки универсальных узлов издержки на выпуск конструкторской и технологической документации тоже сокращаются.

Таким образом, можно сделать вывод, что реализация подхода универсальных модулей в выбранном конструктиве полностью оправдала ожидания и помогла существенно сократить сроки создания контрольно-испытательной аппаратуры, порой предоставляя почти готовое решение для заказчика. ●

Литература

- Официальный сайт компании OKW. Euro Case // URL: https://www.okw.com/ru/Пластмассовые-корпуса/EuroCase.htm (дата обращения: 01.09.2023).

- Ефименко А.А., Карлангач А.П. Анализ несущих конструкций 19-дюймовой и метрической систем для электронных средств // Технология и конструирование в электронной аппаратуре. 2015. № 5–6. С. 9–13.

- Бердичевский М.Е. Конструктивы Евромеханики во встраиваемых системах // Современные технологии автоматизации. 2002. № 4. С. 52–59.

- Беломытцев В.В. Особенности конфигурирования блочного каркаса europacPRO // Современные технологии автоматизации. 2005. № 1. С. 74–82.

- Беломытцев В.В. Приборные корпуса Schroff: смена поколений // Современные технологии автоматизации. 2007. № 2. С. 8–12.

- SCHROFF. Главный каталог 05/2018. RatiopacPRO // URL: https://schroff.nvent.com/sites/g/files/hdkjer281/files/acquiadam/2020-11/5_1_ratiopacPRO_r.pdf (дата обращения: 01.09.2023).

- SCHROFF. Главный каталог 05/2018. PropacPRO // URL: https://schroff.nvent.com/sites/g/files/hdkjer281/files/acquiadam/2020-11/5_2_propacPRO_r.pdf (дата обращения: 01.09.2023).

- SCHROFF. Главный каталог 05/2018. Compac-PRO // URL: https://schroff.nvent.com/sites/g/files/hdkjer281/files/acquiadam/2020-11/5_3_compacPRO_r.pdf (дата обращения: 01.09.2023).

- Особенности применения прямоугольных D-sub соединителей при создании масштабируемой системы управления, сбора и передачи информации / А.А. Коновалов, К.В. Ануфрейчик, М.Е. Лупян [и др.] // труды научно-технического семинара «Аппаратура, сбор данных и управление, электронная компонентная база». ИКИ РАН, 2013. С. 149–154.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!