Зачем была написана эта статья

Согласно стратегии цифровой трансформации по Указу Президента РФ от 21.07.2020 № 474 «О национальных целях развития Российской Федерации на период до 2030 года», применение отечественных решений стало приоритетным направлением в развитии систем автоматизации российских заказчиков.Авторы этой статьи в своей работе часто встречаются с вопросами клиентов: «Какое есть надёжное российское оборудование для решения задач, описанных в техническом задании?», «Поделитесь примерами внедрения на базе MasterSCADA и спецификой интеграции», «С каким оборудованием работает MasterSCADA 4D?»

В рамках статьи мы постараемся ответить на эти вопросы на примере основных компонентов системы контроля состояния технологического оборудования склада горюче-смазочных материалов (далее – Системы), построенных на самых современных отечественных разработках в секторе SCADA (MasterSCADA 4D) и ПЛК (REGUL R500).

Задачи, функционал и компоненты Системы

Надёжная цифровая платформа – это один из основных драйверов экономического роста и конкурентное преимущество практически любой современной компании. Если у заказчика возникла необходимость в модернизации производства или построении надёжной эффективной системы управления/диспетчеризации на базе отечественных компонентов с горячим резервом, в том числе ПЛК, SCADA и операционной системы Linux, то можно предложить рассмотреть решение Системы, описанное в этой статье.Задачи, которые поставил заказчик Системы в техническом задании:

- построить эффективное автоматизированное управление технологическими процессами на технологичес-ком объекте;

- повысить оперативность и безошибочность действий оперативного персонала за счёт предоставления ему достаточной и своевременной информации о режимах работы и состоянии технологического оборудования;

- защитить технологическое оборудование объектов и его персонала при угрозе аварий, снизить аварийность в работе технологического оборудования за счёт оперативного управления и своевременной коррекции параметров системы контроля и управления;

- предоставить персоналу своевременную технологическую информацию для анализа, организации и планирования работы оборудования и его ремонта.

Компоненты Системы

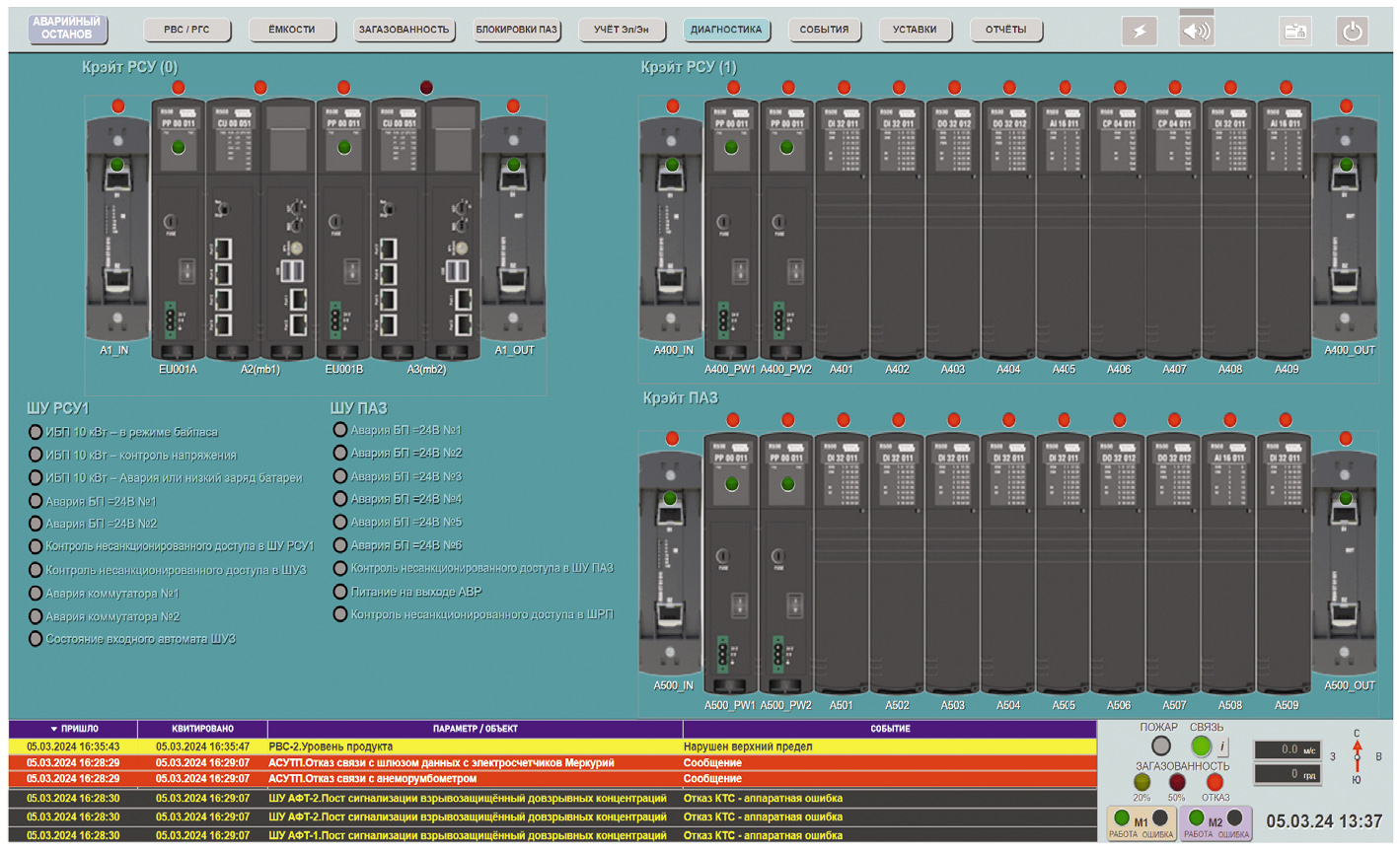

В АСУ ТП входит 5 шкафов, включая шкафы распределённой системы управления (РСУ) и системы противоаварийной защиты (СПАЗ) (рис. 1), обеспечивающие физическую связь с технологическим оборудованием и логическое управление всем технологическим объектом, шкаф коммуникационный, обеспечивающий связь РСУ и СПАЗ с автоматизированными рабочими местами, шкаф распределения питания, обеспечивающий гарантирован-ное питание шкафов АСУ ТП, и шкаф управления задвижками.

Построенная на базе ПЛК Regul R500 и MasterSCADA 4D Система выполняет следующие задачи.

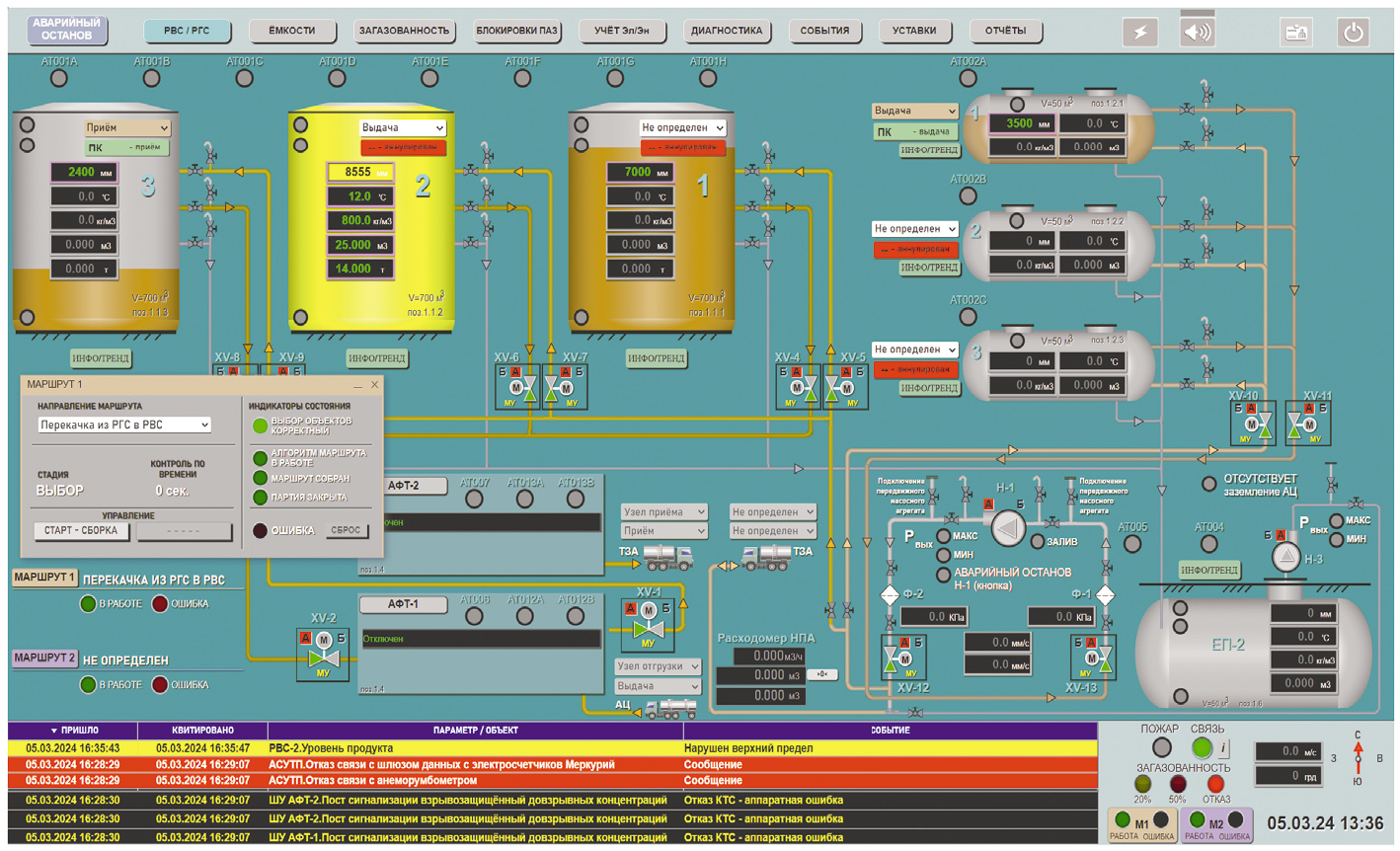

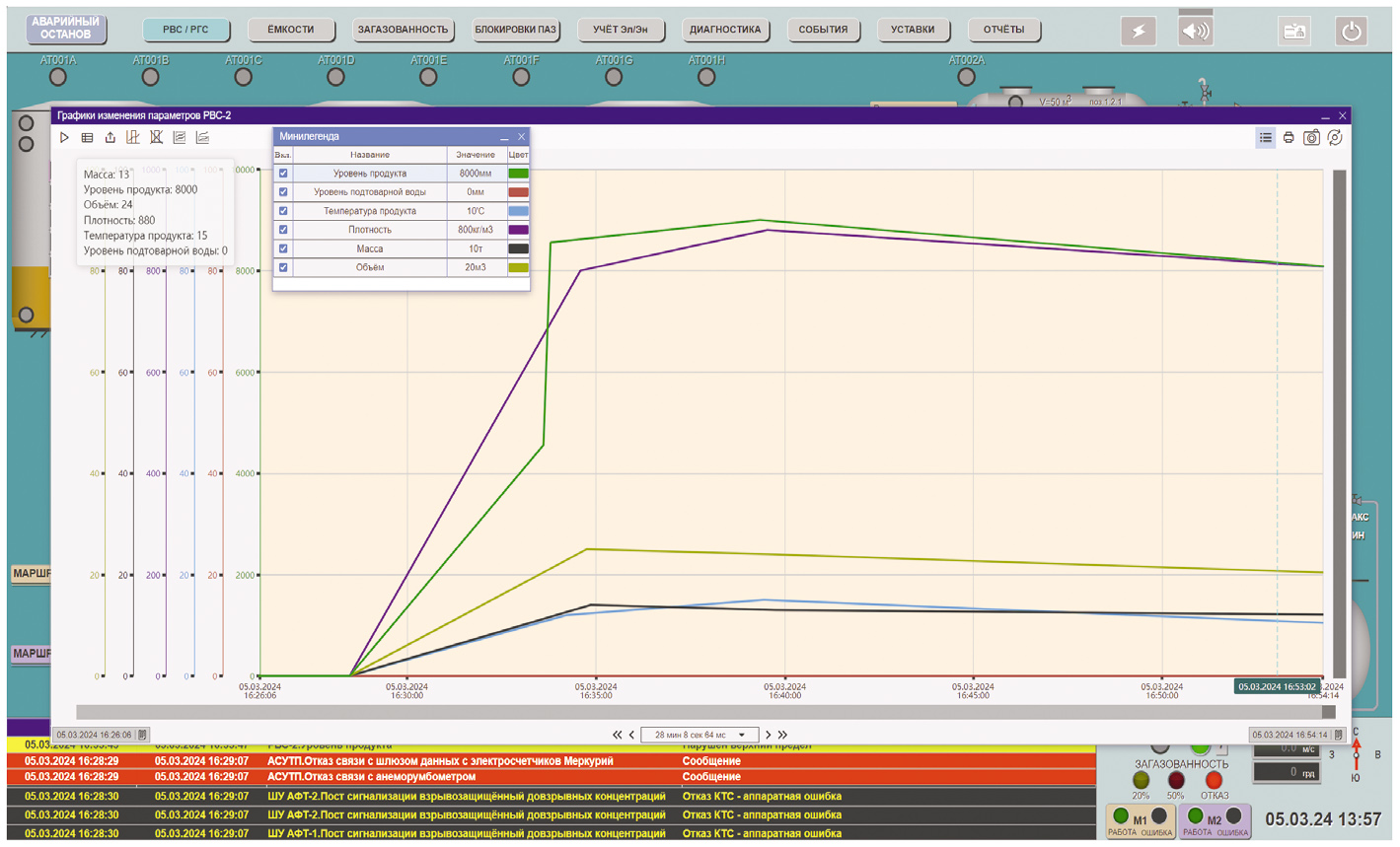

- Сбор, обработка и отображение технологических параметров (рис. 2).

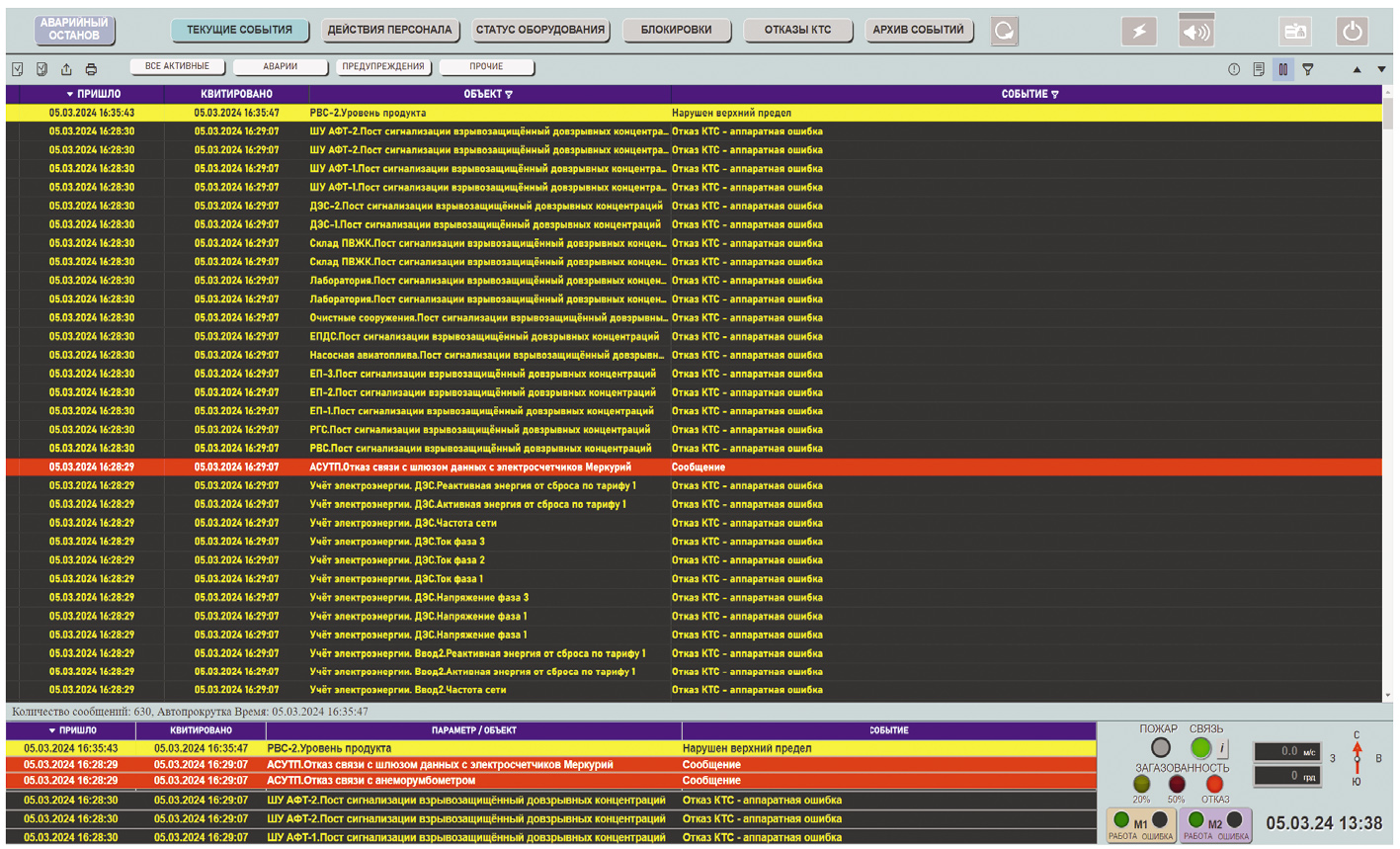

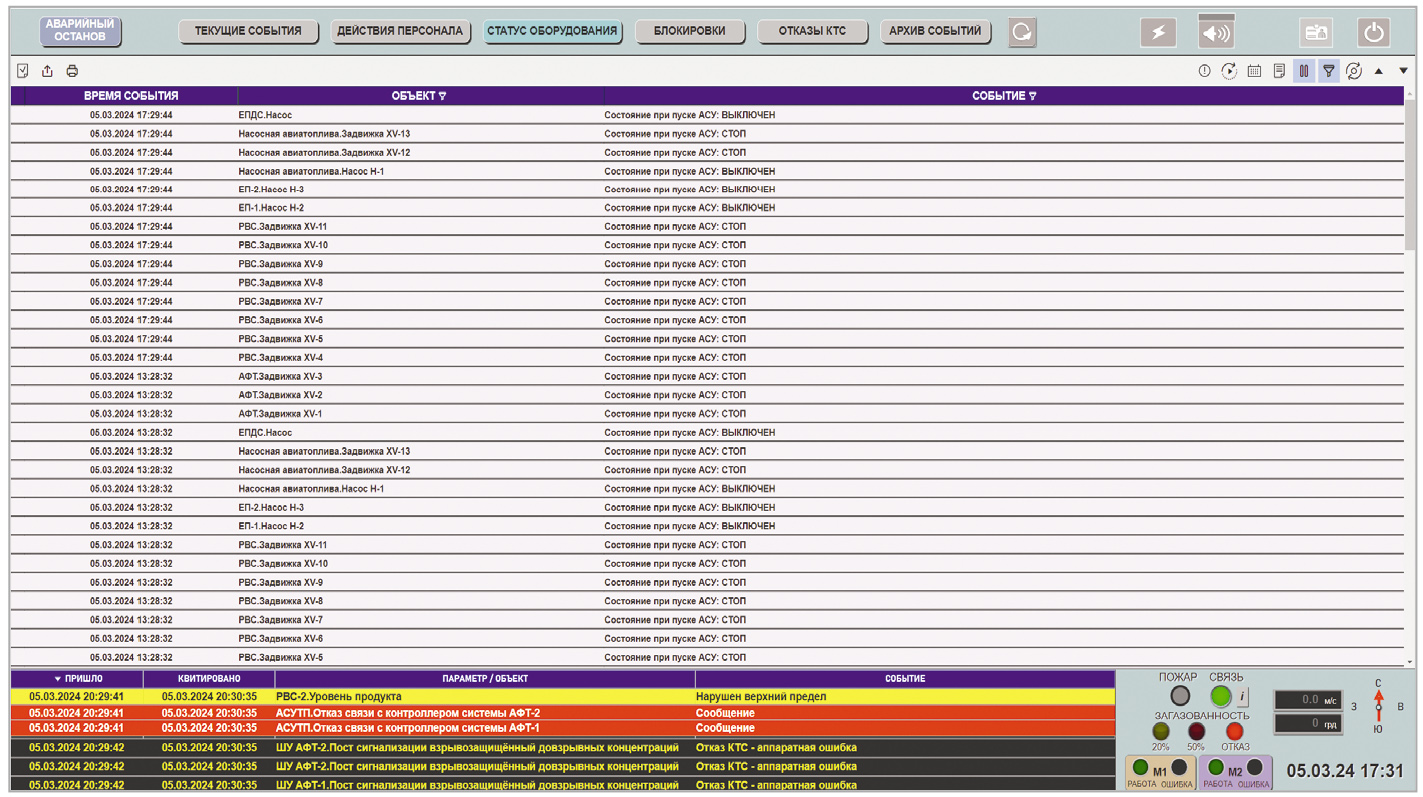

- Ведение Журнала текущих событий (рис. 3).

- Архивирование информации с визуализацией их через отчёты и тренды (рис. 4).

- Дистанционное управление технологическим оборудованием.

- Разграничение доступа к функциям Системы и ведение Журнала действий персонала.

- Автоматическое формирование отчётных документов.

- Ведение баз данных с использованием СУБД PostgreSQL.

- обрабатывает 463 физических сигнала типов DI, DO, AI (из них 189 в РСУ и 274 в СПАЗ);

- содержит 2400 переменных тегов;

- обрабатывает 540 аварийных сигналов (рис. 5);

- строит 120 трендов (архивируемых параметров, период 1000 мс);

- особенностью внедрения программно-инструментального комплекса MasterSCADA 4D в конкретном проекте является использование отказоустойчивой системы ПЛК REGUL R500 с поддержкой горячего резервирования центральных процессоров.

Зачем нужна связь по OPC UA

Для связи контроллеров и АРМ операторов с MasterSCADA 4D в этом проекте был выбран протокол OPC UA с резервированным каналом связи. Далее обоснован выбор такого взаимодействия.Поддержка OPC UA реализована непосредственно в контроллерах REGUL R500, что исключает необходимость развёртывания протокола на серверах и АРМах. Благодаря этой особенности данные контроллеры могут напрямую взаимодействовать с любым клиентским приложением или SCADA-системой, поддерживающей этот стандарт, что обеспечивает лёгкую интеграцию и увеличение скорости построения проекта [1].

В состав лицензии MasterSCADA 4D бесплатно входит клиент для предоставления возможности получения и передачи данных по OPC UA для организации «бесшовного» безопасного соединения разнородных узлов как внутри проекта, так и для соединения с другими программно-аппаратными комплексами.

Некоторые производители устройств и программных платформ до сих пор предпочитают использовать проприетарные протоколы взаимодействия с «внешним миром». Но поддержка закрытых протоколов часто бывает сложна в обслуживании и развитии проекта, дальнейшей интеграции и подключении оборудования сторонних производителей. Примером может служить один из самых популярных до недавнего времени на промышленном российском рынке производитель – Siemens. После ухода этого производителя с рынка РФ в 2022 году интеграторы и заказчики в лице российских предприятий остались без поддержки и возможности обновлять и расширять системы на своих объектах. Отчасти помогли исправить положение решения для создания программных туннелей и драйверов от отечественных производителей. Например, компания «МПС софт» (она же производит MasterSCADA 4D) предлагает Profinet MasterOPC Server и драйвер для поддержки взаимодействия с ПЛК Siemens серий S7-200, S7-300, S7-400, S7-1200 и S7-1500 для предоставления данных клиентам по OPC DA и OPC UA. Для удобства интеграции также поддерживается импорт тегов из программы проектирования Siemens TIA Portal. Для этого нужно сна-чала экспортировать необходимые блоки данных или переменные из TIA Por-tal, а затем с помощью специальной утилиты импортировать их в Profinet Mas-terOPC Server. Использование утилиты импорта значительно сокращает время настройки и исключает ошибки ручного ввода адресов переменных и блоков.

При любом варианте отказ от использования проприетарного протокола в пользу OPC UA для взаимодействия с ПЛК – это сокращение разнотипности средств, используемых при построении системы автоматизации, приводящее не только к снижению трудозатрат при пусконаладочных работах, но и облегчающее модернизацию отдельных компонентов системы в будущем.

Отметим несколько преимуществ использования OPC UA по сравнению с «классическими» OPC-серверами, которые до сих пор являются очень популярными для настройки взаимодействия цифрового обмена SCADA-системы с «внешним миром». Под «классической» спецификацией OPC, в первую очередь, имеется в виду передача данных согласно спецификациям OPC DA (Data Access – в масштабе реального времени), OPC HDA (Historical Data Access – архивов изменений параметров) и OPC A&E (Alarm and Events – тревог и событий). Популярность последних двух спецификаций существенно меньше, чем у OPC DA, не в последнюю очередь потому, что передача данных архивов и аварийных событий требовала от производителя оборудования разработки ещё двух отдельных программ, а от разработчика системы диспетчеризации – настройки ещё одного или двух дополнительных информационных стыков c серверами OPC HDA и OPC A&E, имеющими независимые и не связанные с OPC DA адресные пространства. В OPC UA предусматривается объединение механизмов адресации и доступа к разным категориям данных.

Дополнительной особенностью при выборе именно этого протокола является то, что OPC UA предлагает более надёжный способ контроля прав доступа по сравнению с классическими OPC – добавляется использование сертификатов. Также предусмотрена возможность шифрования передаваемых данных.

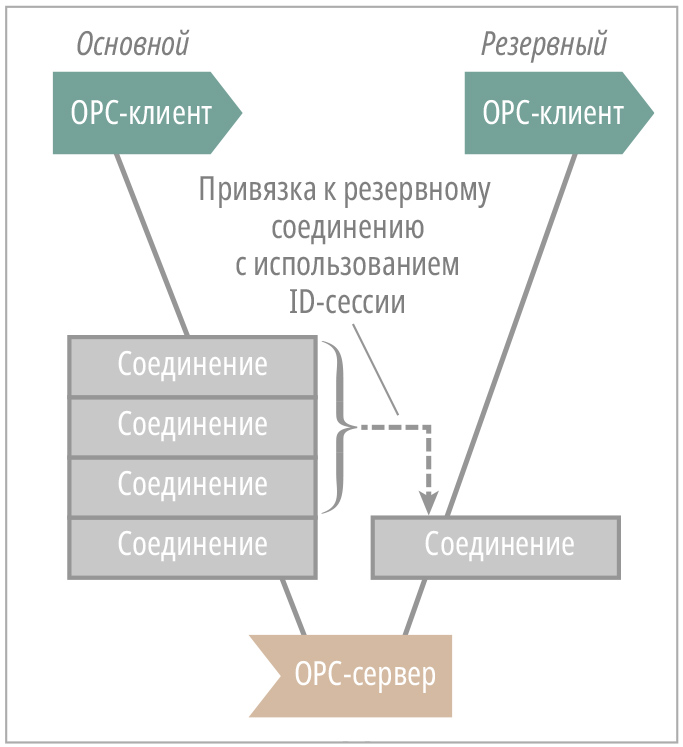

Эта особенность отражается и в уровнях взаимодействия OPC-клиентов и OPC-сервера. Во-первых, каждый из клиентов устанавливает с сервером своё защищённое сетевое соединение. При этом если в «классической» OPC право доступа клиента к серверу определялось исходя из прав пользователей Windows, от чьего имени они запускались на соответствующих компьютерах, то в OPC UA клиент и сервер идентифицируют себя цифровыми сертификатами. Во-вторых, в рамках соединения создаётся сессия – логическое соединение клиента и сервера. Параметром сессии являются уже права отдельного пользователя, использующего OPC-клиент, так как OPC-сервер может вводить ограничения на операции чтения/записи отдельных элементов для разных пользователей. Уже в рамках сессии производится собственно передача данных (выполнение запросов на чтение/запись), а также производится инициализация списка элементов, об изменениях значений которых сервер направляет клиенту уведомление (рис. 6 – между соединением, сессией, подпиской, элементом – отношения «один ко многим»). Если сбой в канале передачи данных приводит к разрыву сетевого соединения, то после установления нового соединения созданную ранее сессию можно «привязать» к нему и продолжить работу без повторной инициализации, то есть обеспечивается возможность быстрого восстановления передачи данных. Аналогично при реализации сценария резервирования: если есть основной и резервный OPC-клиенты, ведущие опрос одного OPC-сервера, то соединение с сервером устанавливают оба, а создаёт сессию и ведёт опрос основной OPC-клиент. В случае его краха резервный OPC-клиент подключает сохранённую на сервере сессию к своему соединению и продолжает получение данных [2].

Аргументом в пользу работы с «классическими» OPC-серверами может служить ограниченность ресурсов и, в частности, оперативной памяти контроллера, что не позволит ему одновременно обслуживать нескольких подключённых клиентов. Но если OPC-сервер устанавливать не внутрь ПЛК, а на отдельном узле, то это добавляет ненужную прослойку между оборудованием и SCADA, требующую материальных и трудовых затрат. Производителями SCADA-систем рекомендуется устанавливать OPC-сервер как можно ближе к оборудованию, поэтому если ПЛК, клиент и сервер установлены на компьютерах в разных комнатах или в разных городах, то вариант использования встроенного в контроллер OPC UA сервера видится максимально эффективным.

Одним из решающих факторов в выборе OPC UA является кроссплатформенность, что является серьёзным преимуществом при разработке архитектур систем промышленной автоматизации на отечественном оборудовании и ОС, особенно на объектах с государственным участием и критически важных инфраструктурах.

Так как в ПЛК REGUL R500 встроен OPC UA и MasterSCADA 4D поддерживает среду исполнения ОС Linux с поддержкой резервирования каналов связи OPC UA, выбор компонентов для описываемой в статье Системы выглядит наиболее оптимальным.

Описание алгоритма резервирования на уровне MasterSCADA4D

Два узла SCADA с загруженной в них исполнительной системой Master-SCADA 4D специальной конфигурации и лицензией с суффиксом RED работают одновременно: одно имеет статус Основной (MASTER), другое – Резервный (SLAVE). Клиент подключается к тому узлу, который находится в режиме основного. Если связь с этим узлом будет потеряна, то страница клиента автоматически переподключится к тому узлу, который находится в состоянии резервного. Программы на обоих узлах выполняются независимо. Опрос устройств могут вести два узла одновременно. Однако для протоколов, в которых параллельный опрос устройств невозможен, получение текущих данных по протоколам, добавленным в проект, производит только один из них – тот, который работает в режиме основного. В процессе работы параметры, у которых в настройке есть возможность сохранять установленное значение, передаются от основного узла резервному. Период передачи данных определяется в настройках службы резервирования. В общем случае при возникновении отказа основного узла управление переходит к резервному. Переключение клиентов визуализации к тому узлу, который находится в состоянии MASTER, происходит без перезагрузки страницы клиента визуализации. Раз в 10 секунд происходит синхронизация сессий пользователей между MASTER и SLAVE.При использовании службы Резервирования узлов, сохранение основных архивов в базу данных (БД) будет выполняться в зависимости от конфигурации проекта. Данные записываются в ту БД, сервер которой находится в активном состоянии. Как только она станет недоступна, запись данных будет производиться на второй сервер. Для резервируемых систем свыше 2000 тегов от производителя MasterSCADA 4D есть рекомендация использовать внешнюю, не встроенную БД. Есть несколько вариантов архитектуры:

- основной и резервный узел имеют локальные БД для хранения архивов;

- основной и резервный узел используют общий удалённый сервер БД для хранения архивов.

Особенности проекта в MasterSCADA4D

При разработке конкретного проекта применялась собственная библиотека технологических объектов MasterSCADA 4D – датчиков и исполнительных механизмов. Особенностью библиотеки является её разделение на две части. Для каждого типа технологического объекта интегратором был разработан функциональный блок в среде Astra.IDE для контроллеров REGUL R500 и в MasterSCADA 4D – соответствующий библиотечный объект.В рамках проведения опытно-промышленных испытаний разработанной Системы было установлено АРМ оператора в количестве 2 штук с предустановленным программным обеспечением MasterSCADA 4D. В качестве операционной системы на АРМ № 1 и № 2 была установлена российская ОС Astra Linux и БД – PostgreSQL.

При проектировании Системы в среде разработки MasterSCADA 4D применялись следующие возможности.

- Типизация объектов. Система включает в себя множество повторяющихся объектов, таких как преобразователи давления, температуры, расхода, электроприводы запорной арматуры, пробоотборники и так далее. Всего было создано 16 типов и 101 экземпляр объектов.

- Собственные библиотеки. Применялись для стандартизации Системы и использования текущей разработки в дальнейших проектах. Все типизированные объекты были помещены в собственную библиотеку и при необходимости отхода от установленного стандарта унаследованы в локальную библиотеку, где логика типа уже была изменена на требуемую Заказчику.

Заключение

Указанные в техническом задании цели и функционал системы были реализованы в рамках описанного проекта полностью. В результате внедрения был обеспечен необходимый уровень промышленной и экологической безопасности; уменьшены затраты на эксплуатацию объекта за счёт оптимизации технологического процесса, позволяющего сократить использование временны́х, человеческих и энергетических ресурсов; обеспечена точность измерения технологических параметров, сбор и отображение информации от систем учёта авиатоплива. Внедрённая Система обеспечивает непрерывное безопасное управление технологическим оборудованием склада горюче-смазочных материалов. При этом построена она на современной платформе отечественного производства.Полностью система сбора данных с оборудования, архивирования в БД на 2500 точек ввода-вывода с векторными графическими формами была успешно внедрена интегратором за 6 месяцев. Стоит отметить, что система не ограничена рассмотренными в рамках статьи компонентами. В проекте использовались также датчики давления, перепада давления, температуры, уровня жидкости, насосные агрегаты, регулируемые электроклапана, запорные краны, были выполнены дополнительные программные наработки интегратора. Потенциальным заказчикам подобных проектов не стоит ожидать, что достаточно купить и установить у себя оборудование и пакет SCADA, после чего система «из коробки» автоматически заработает так, как это требуется.

Возможно, это прописная истина для большинства читателей, но авторы статьи до сих пор сталкиваются с ситуациями, когда заказчик не понимает, зачем ему опытный интегратор, обучение и техническая поддержка по проекту, ожидая, что система начнёт работать «по мановению волшебной палочки». Поэтому при формировании итоговых рекомендаций при разработке проекта стоит отметить, что эффективность внедряемой системы напрямую зависит от уровня сертификации и компетенций интегратора в конкретной отрасли. Компания ООО «ЛИТЭК» на момент написания статьи является сертифицированным интегратором уровня Gold по партнёрской программе производителя MasterSCADA 4D (ООО «МПС софт»), и это является одним из ключевых факторов успешности внедрения системы, её функционирования и реализации планов по её тиражированию конечным заказчиком. ●

Литература

1. URL: https://prosoftsystems.ru/.2. Киселёва О., Богданов Н. OPC Unified Archi-tecture: изменения в популярной технологии информационных обменов с точки зрения инженера // URL: https://www.cta.ru/.

3. URL: https://support.mps-soft.ru/Help-web/index.html.

4. URL: https://www.prosoft.ru/support/uchebnyy-tsentr/.

© СТА-ПРЕСС, 2024

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!