Введение

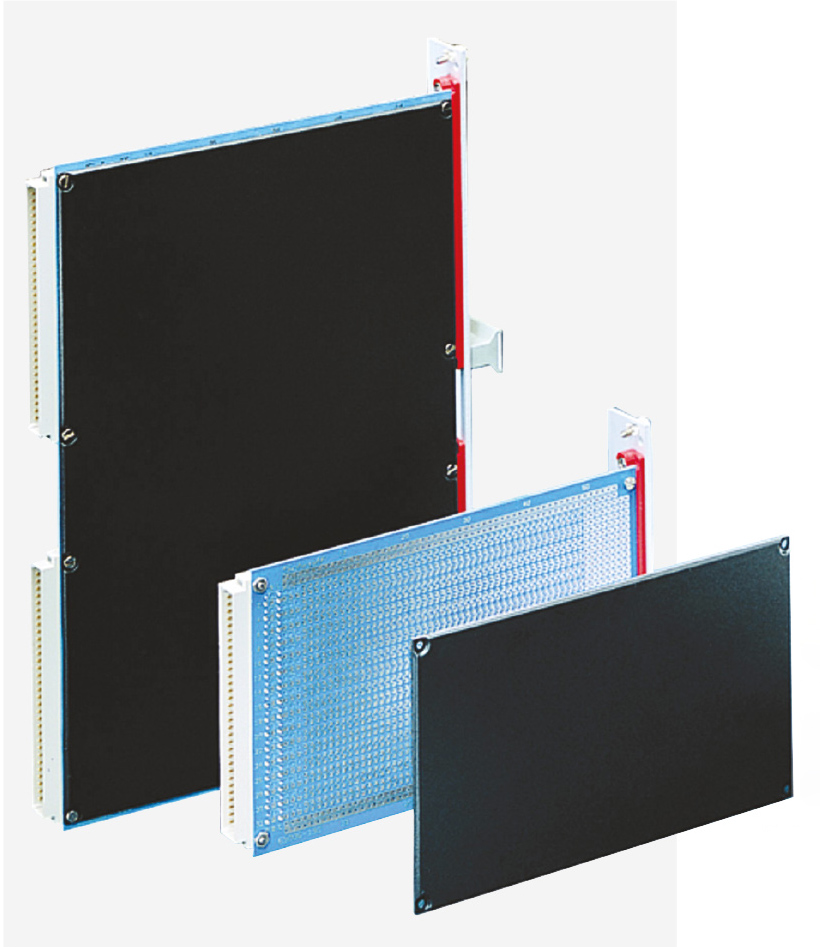

Комплектные передние панели для печатных плат и каркасные вставные модули (рис. 1) устанавливаются в 19-дюймовые блочные каркасы, приборные корпуса или шасси для магистрально-модульных систем с шинной архитектурой (например, CompactPCI или VME), соответствующие стандарту МЭК IEC 60297 (Евромеханика), и образуют собой конструктивное и визуальное оформление фронтальной части корпуса.

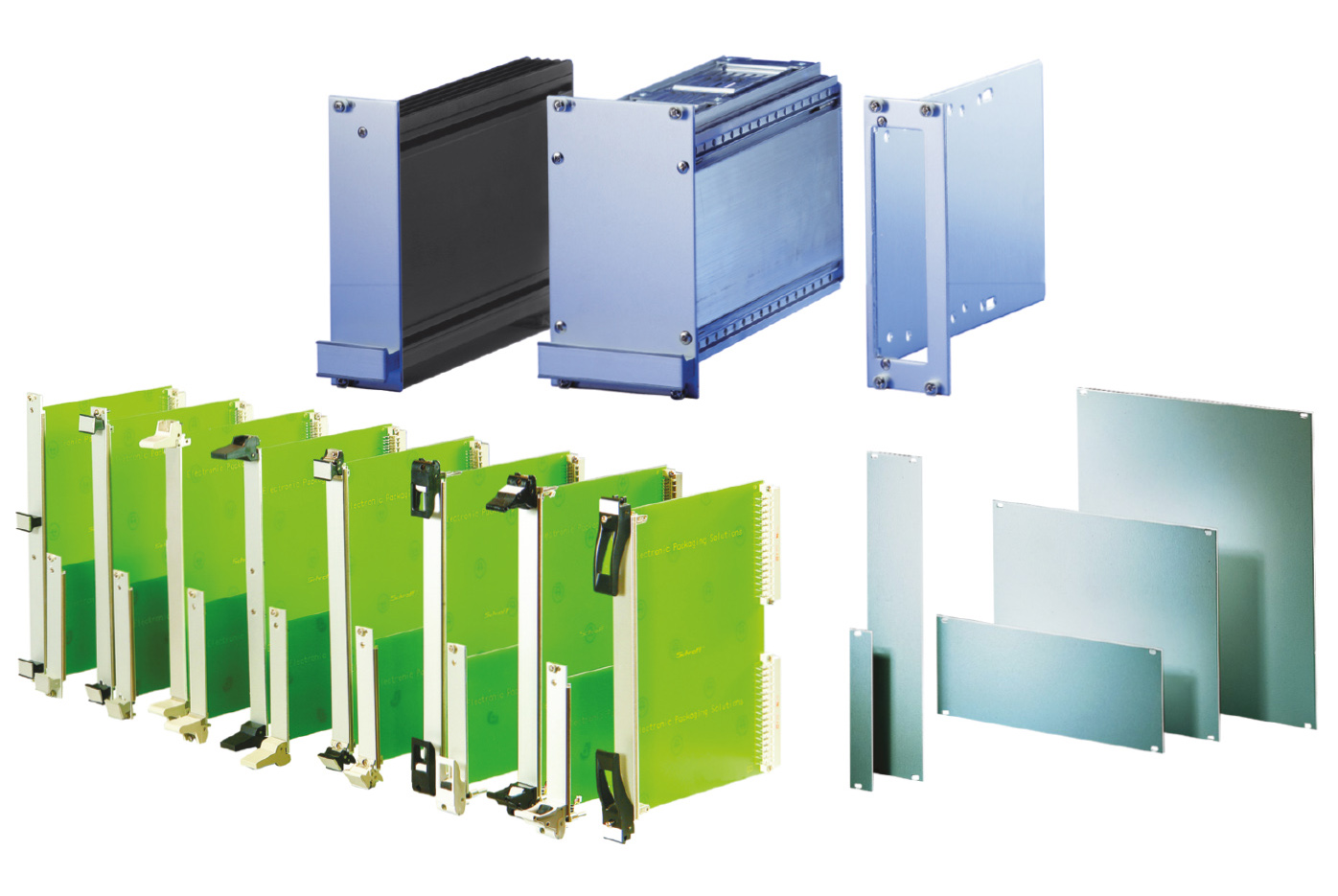

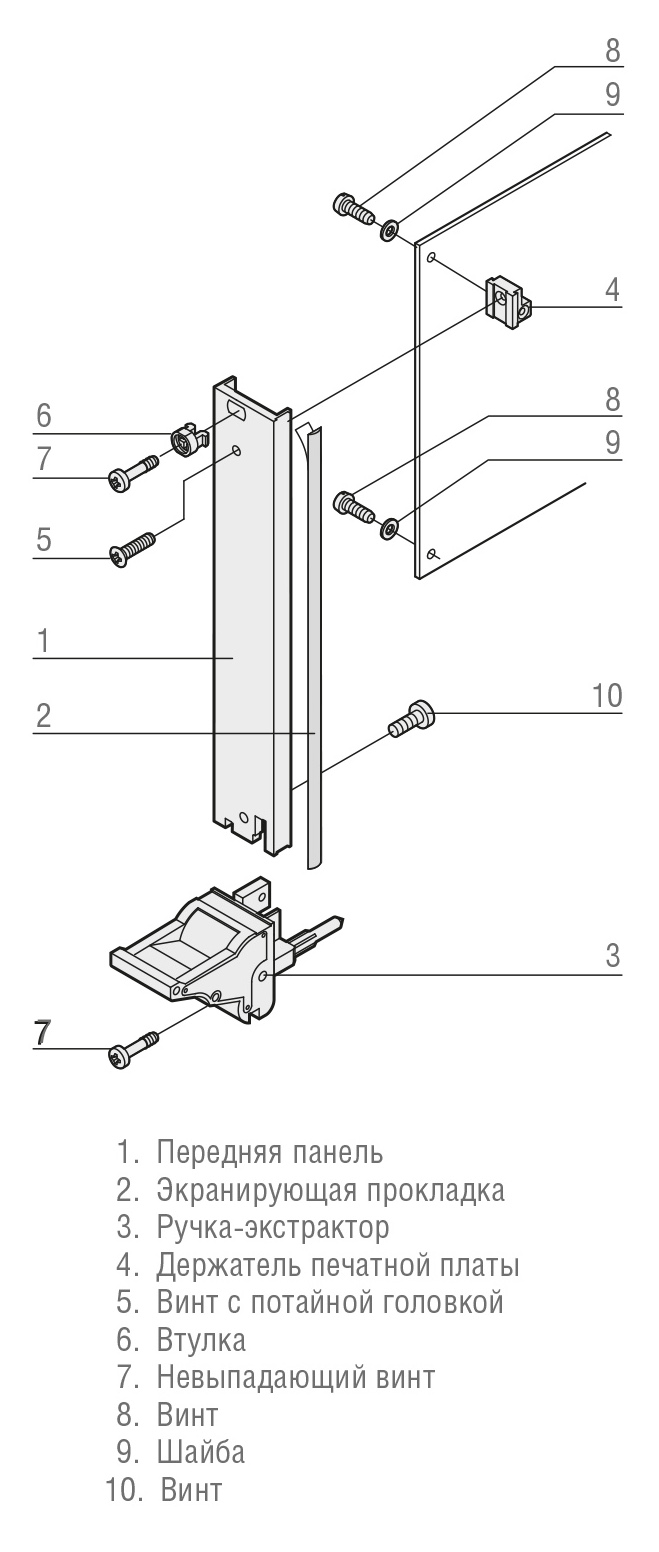

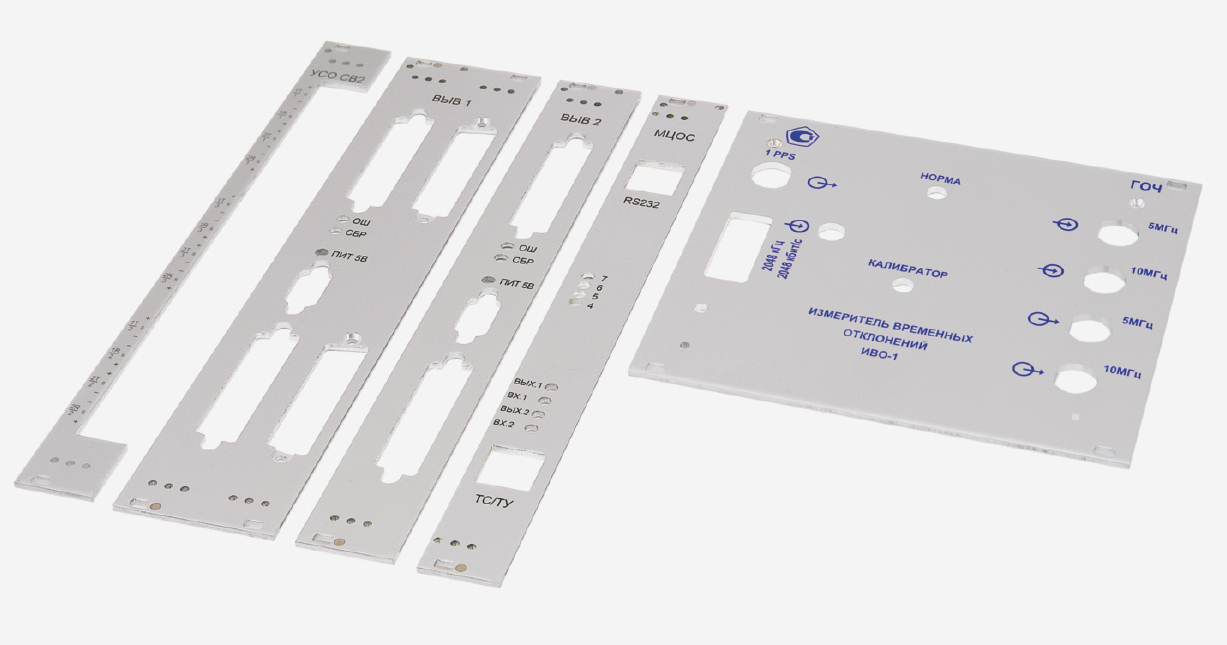

Комплектные передние панели (рис. 2) состоят из передней панели, ручек-экстракторов, комплекта деталей для крепления печатной платы, и – при необходимости – элементов для электромагнитного экранирования.

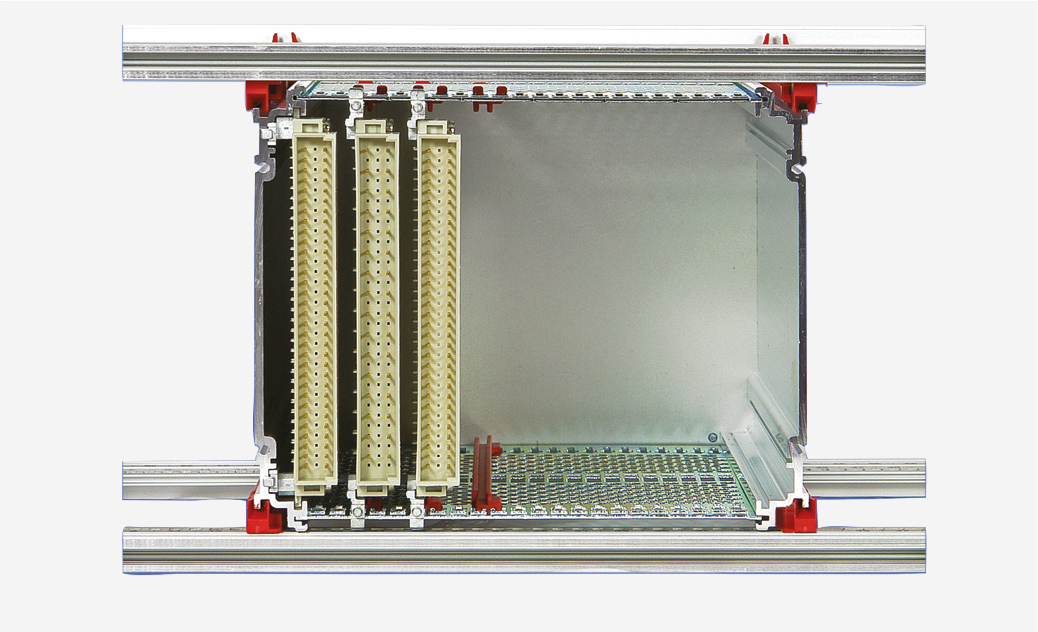

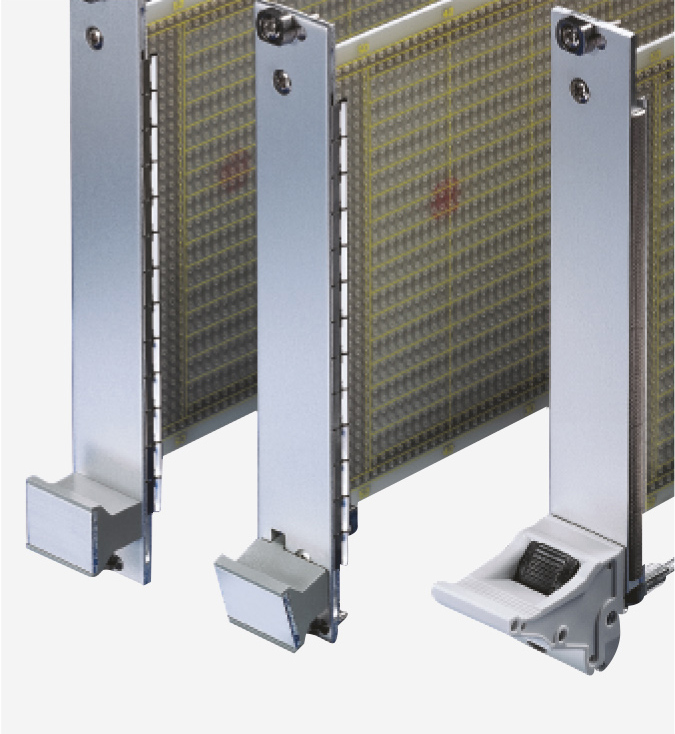

Вставные модули каркасного типа (рис. 3) предназначены для размещения в 19-дюймовых корпусах или шасси функциональных узлов, состоящих из нескольких печатных плат или сборок (рис. 4), которые могут состоять как из стандартных, так и из нестандартных по размерам компонентов.

Кроме того, для обеспечения правильной циркуляции охлаждающего воздуха и для целостности системы электромагнитного экранирования в большинстве случаев требуется закрывать спереди и те зоны корпуса или шасси, где не установлены печатные платы. Для этого используются одиночные передние панели – заглушки.

Следование стандартам – ключ к совместимости оборудования

Существует несколько групп международных и отраслевых стандартов, требованиям которых должны удовлетворять передние панели и каркасные вставные модули. В первую очередь, это требования к допустимым размерным рядам, описываемые стандартом МЭК 60297 и его многочисленными подразделами (IEC 60297-1, IEC 60297-2, IEC 60297-3-101, IEC 60297-3-102, IEC 60297-3-103, IEC 61969-2-1, IEC 61969-2-2). Кроме стандартов МЭК существуют также различные спецификации для построения магистрально-модульных вычислительных систем с шинной архитектурой, в которых оговариваются дополнительные требования к конструктивам (табл. 1), например, спецификации VME/VXS/VPX, контролируемые ассоциацией VITA (Международная торговая ассоциация VME), или спецификации CompactPCI/Serial, PXI, MicroTCA и AdvancedTCA, развитием которых занимается ассоциация PICMG (PCI International Computer Manufacturing Group).

Далее следует отметить стандарты, определяющие специальные требования к оборудованию, применяющемуся в отдельных отраслях, таких как железнодорожный транспорт, судостроение или оборонные применения. В этих стандартах рассматриваются вопросы совместных испытаний оборудования (IEC 61587-1), электромагнитной совместимости (например, DIN VG 95373), адекватного регулирования тепловых режимов (IEC 62194 Ed. 1), воздействия ударов и вибраций (MIL 901D и аналогичные российские стандарты), защиты от проникновения пыли и воды (защита IP, стандарт IEC 60529).

И наконец, не следует забывать об общих стандартах по безопасности работы с оборудованием – оно должно:

- не иметь травмоопасных острых краёв;

- быть правильно заземлено (стандарт IEC 61010-1);

- быть пожаробезопасным – пластмассовые компоненты должны быть изготовлены из самозатухающих или негорючих материалов в соответствии с UL 94 V0-V2 и пройти испытания в соответствии с IEC 60707, а также не выделять при пожаре токсичных газов.

Допустимые и предпочтительные размеры передних панелей

Размеры передних панелей и каркасных вставных модулей, соответствующих стандарту МЭК 60297, обычно выражаются в специальных единицах. Высота измеряется в «U» (от английского Unit), 1 U = 44,45 мм, или 1,75 дюйма, а ширина – в «HP» (от английского Horizontal Pitch), 1 НР = 5,08 мм, или 0,2 дюйма. Таким образом, высота и ширина передних панелей выражаются целым числом U и НР. Технически возможно изготовить панели любого размера, но в целях экономии затрат и времени предпочтительно использовать стандартный размерный ряд, для которого предлагается максимально широкий выбор вариантов передних панелей и комплектующих к ним. Стандартный размерный ряд предлагает для передних панелей и каркасных вставных модулей 2 варианта высоты – 3U и 6U, и ширину, кратную 4НР, что соответствует «слоту» – стандартному шагу установки плат в популярных магистрально-модульных системах стандартов VME и CompactPCI. Таким образом, для большинства применений достаточно ширины передних панелей в 4, 8 или 12 HP, в то время как вставные модули каркасного типа могут иметь ширину от 10 до 42 НР. Панели-заглушки для защиты и экранирования всей фронтальной/тыльной стороны корпуса или блочного каркаса могут иметь ширину вплоть до полных 84 НР и крепиться не только стандартными винтами, но и на откидных петлях для быстрого технического обслуживания или замены установленных компонентов. Если для решения конкретной задачи требуется использование передних панелей и каркасных вставных модулей с нестандартным размерным рядом, такие изделия могут быть изготовлены на заказ.Конструкция и дизайн передних панелей и вставных модулей каркасного типа

Передние панели и каркасные вставные модули формируют внешний вид прибора или магистрально-модульной вычислительной платформы. В то время как конструкция этих элементов в значительной степени стандартизована и зависит от конкретного электронного устройства, внешний вид их лицевой стороны может быть весьма разнообразным благодаря возможности нанесения различных покрытий, гравировки, многоцветной трафаретной (шелкография) или цифровой лазерной печати и соответствовать всем пожеланиям заказчика (рис. 5).

Передние панели, как правило, изготавливаются из алюминия или нержавеющей стали. Наиболее часто используются алюминий и его сплавы, так как такие панели имеют достаточную прочность и хороший внешний вид при приемлемой цене.

Кроме того, алюминиевые панели легко поддаются механической обработке и могут быть модифицированы под конкретный электронный модуль, как на заводе-изготовителе, так и силами самого клиента (рис. 6).

Алюминиевые передние панели могут иметь как минимум три стандартных варианта обработки поверхности.

- Индивидуальное анодирование готовой панели после завершения механической обработки. Это самый качественный и дорогой вариант, так как прочное декоративное износостойкое покрытие не имеет изъянов – все торцы и кромки имеют покрытие.

- Стандартный вариант, при котором сначала подвергается процессу анодирования исходный материал – алюминиевый лист, после чего он разрезается на отдельные лицевые панели. Однако последующая механическая обработка приводит к удалению покрытия с торцов, кромок и в отверстиях. Такие передние панели относятся к среднему ценовому сегменту и используются наиболее часто.

- Передние панели для систем с электромагнитным экранированием, имеющие анодированную фронтальную сторону и пассивированную (токопроводящую) тыльную сторону.

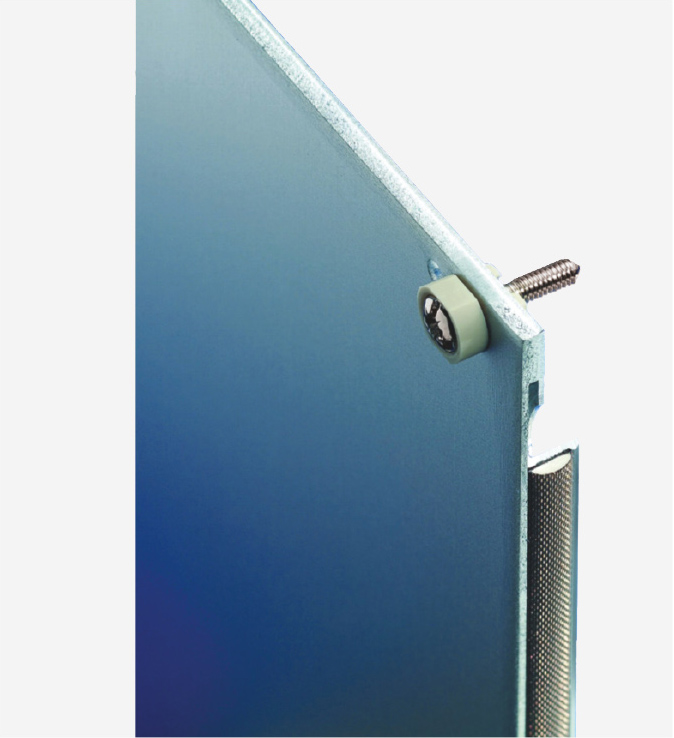

Форма передних панелей также может быть различной. В системах без электромагнитного экранирования используют простые плоские панели. Если же экранирование требуется, то можно выбирать из двух вариантов – «старого» и «нового». В «старом» варианте электрический контакт между плоскими передними панелями обеспечивается пружинами из нержавеющей стали, которые вставляются в специальные пазы, вырезанные в вертикальных боковых торцах панели (рис. 7).

В новом варианте используются специальные U-образные передние панели, и контакт между ними обеспечивается наклеиваемым текстильным уплотнителем из токопроводящей ткани (рис. 8).

Такое решение проще и дешевле при высоком качестве и используется чаще всего. Важно подчеркнуть, что U-образные передние панели намного прочнее и жёстче на изгиб, чем плоские, что весьма существенно для панелей высотой 6U и более. Повышенная прочность положительно сказывается и на процессе извлечения или установки подключаемого устройства в каркас, когда U-образная форма предотвращает деформацию и повреждение печатной платы.

Электромагнитное экранирование – фундамент работоспособности высокочастотных систем

Требования по защите от электромагнитных помех могут сильно различаться в зависимости от типа электронного устройства, области его применения и внешних условий. Эти вопросы становятся всё более важными из-за повсеместного распространения микропроцессоров и шин обмена данными с высокими тактовыми частотами.В общем случае электромагнитное экранирование электронного устройства преследует 3 цели:

- снижение вредного воздействия внешних кондуктивных и эфирных помех;

- снижение взаимного влияния между расположенными рядом устройствами;

- уменьшение собственного электромагнитного излучения устройства во внешнюю среду.

Диапазон допустимых температур, в рамках которого текстильные прокладки сохраняют свои свойства, от –40 до +85°C, специальные типы прокладок выдерживают температуру до +125°C. Система электромагнитного экранирования сохраняет эффективность в диапазоне частот до 2 ГГц, а для оценки работоспособности всей системы в конкретной помеховой обстановке необходимо проводить испытания на электромагнитную совместимость в соответствии со стандартами, используемыми в соответствующих отраслях.

Влияние условий внешней среды и механических нагрузок на выбор передних панелей и каркасных вставных модулей

Передние панели и каркасные вставные модули, как правило, устанавливаются в блочные каркасы или шасси для магистрально-модульных систем, которые, в свою очередь, устанавливаются в закрытые шкафы для электронного оборудования, поэтому защита от проникновения воды и пыли, как правило, обеспечивается этой наружной оболочкой и для самих модулей не требуется.Более сложные условия окружающей среды могут воздействовать на оборудование при установке на подвижных объектах – поездах, самолетах, автотранспорте. В условиях ограниченного пространства особенно важно наличие электромагнитного экранирования, а также экономия веса. Передние панели и каркасные вставные модули, изготовленные из алюминия, помогают снизить общий вес системы для конечного пользователя и имеют высокую коррозионную стойкость. Благодаря своей прочной конструкции каркасные вставные модули хорошо подходят для применений, требующих высокой устойчивости к ударам и вибрациям, которые характерны для всех видов транспорта, а также при установке оборудования вблизи вращающихся деталей машин и электродвигателей. Кроме того, полностью закрытые каркасные вставные модули удобно использовать для размещения электронных устройств, замену которых приходится производить в

полевых условиях, так как открытые печатные платы, имеющие только передние панели, легко повредить при хранении и транспортировке. Важное значение также имеет выбор типа ручек-экстракторов (табл. 1) для передних панелей, которые различаются не только по форме и размерам, но и по обеспечиваемому ими усилию установки и извлечения платы из разъёмов в корпусе или блочном каркасе, а также наличию или отсутствию встроенного микровыключателя, необходимого для обеспечения «горячей» замены модуля в шасси без отключения питания всей магистрально-модульной вычислительной системы. Широкое использование в современной аппаратуре экранированных разъёмов с высокой плотностью контактов требует использования ручек-экстракторов с высоким усилием установки и извлечения каркасных вставных модулей и передних панелей.

Передние панели из нержавеющей стали традиционно используются для некоторых видов телекоммуникационного оборудования, например, для систем стандартов MicroTCA и AdvancedTCA.

Дополнительные комплектующие и услуги

Наиболее востребованный дополнительный сервис от предприятия-изготовителя передних панелей и каркасных вставных модулей – это их модификация по техническому заданию заказчика непосредственно в процессе изготовления. Такие модификации могут включать:- механические доработки – прорезка дополнительных отверстий различной формы и размеров, изменение состава и количества деталей в комплекте поставки;

- специальная окраска, нанесение надписей, логотипов и других графических изображений методами шелкографии или полноцветной лазерной печати;

- частичная или полная сборка конечного изделия – установка печатных плат, разъёмов и т.д.

Кроме того, предлагается комплектование передних панелей и особенно вставных модулей каркасного типа (как стандартных, так и модифицированных) дополнительными электрическими и механическими компонентами – ручками-экстракторами различных типов (в том числе со встроенными микропереключателями для реализации функции «горячей» замены модулей), внешними разъёмами, воздушными барьерами (рис. 9) для оптимизации охлаждения в магистрально-модульных системах и предотвращения их «короткого замыкания» по воздуху, когда вместо охлаждения компонентов на печатных платах холодный воздух может беспрепятственно проходить через пустые слоты, а также специальными экранами (рис. 10), защищающими печатную плату с тыльной стороны (стороны припоя).

Заключение

Правильный выбор типов передних панелей и каркасных вставных модулей очень важен для обеспечения хорошего внешнего вида и безотказной работы приборов и магистрально-модульных вычислительных систем в конкретных условиях эксплуатации. Существует множество факторов, таких как диапазон допустимых размеров, воздействие условий окружающей среды, требования по электромагнитной совместимости, пожарной безопасности и т.д., которые следует учитывать при выборе оптимального решения для конкретной задачи. Использование решений от компании Schroff, характеризующихся максимальным разнообразием конструкций при неизменно высоком уровне качества и дополнительного сервиса, позволяет пользователю быть уверенным в отличном конечном результате. ●При подготовке статьи использованы информационные и рекламные материалы фирмы Schroff.

Автор – сотрудник фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail: info@prosoft.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!