В целях защиты от перегрузки при передаче большой механической энергии необходим контроль блокировки между приводом и выходным устройством. Заблокированная система преобразует огромную энергию за доли секунды; кроме разрушения передающих элементов, при блокировке могут образовываться фрикционные искры – побочный эффект, который недопустим во взрывоопасных зонах. Для предотвращения этого эффекта текущий контроль температуры исключается вследствие своей инерции, а наиболее эффективным оказывается применение устройств контроля скорости вращения, способных к быстрому реагированию.

Далее описывается, как можно организовать контроль скорости вращения передаточного устройства; анализ опасностей блокировки, оценка потенциальных источников воспламенения, описание возможных путей их устранения сделаны применительно к диспергирующей установке.

Опасности блокировки и пути их предотвращения

Введение мелкодисперсных порошков в жидкости является базовой и многократно выполняемой операцией многих технологических процессов в различных отраслях производства.

В пищевой промышленности при изготовлении молочных продуктов и шоколада, в фармацевтике при производстве зубной пасты и косметических средств и т.д. твёрдые вещества должны быть введены в наполнитель с меняющейся вязкостью. Комки и отложения недопустимы из соображений обеспечения требуемого качества. Если порошок только наносится на поверхность жидкости и размешивается, возможны такие неблагоприятные эффекты, как его осаждение в виде пыли на открытых частях оборудования и вдыхание этой пыли техническим персоналом.

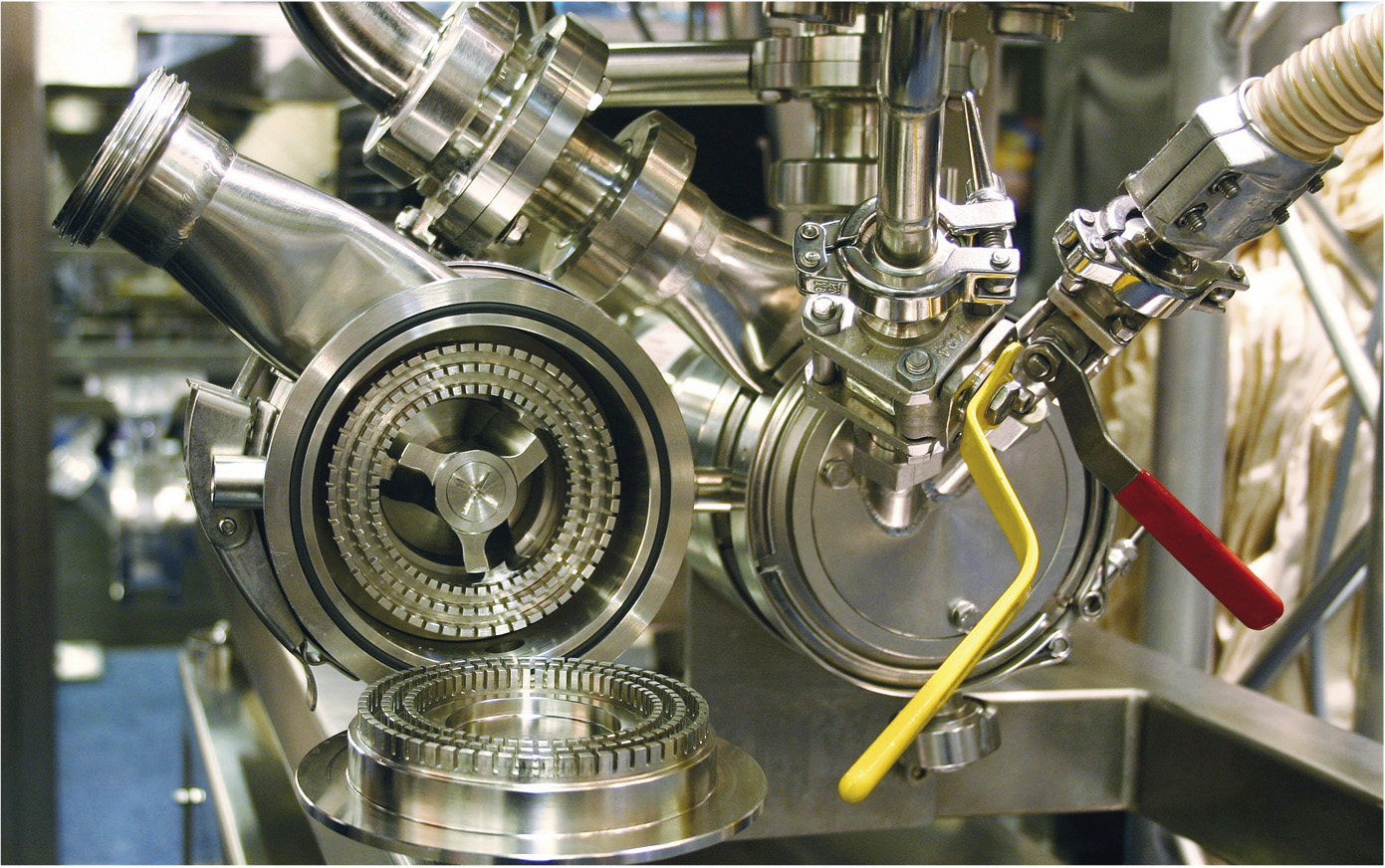

Применение индукционных миксеров TDS (рис. 1) позволяет решать задачи не только увлажнения (смачивания) порошка, но и предотвращения образования пыли.

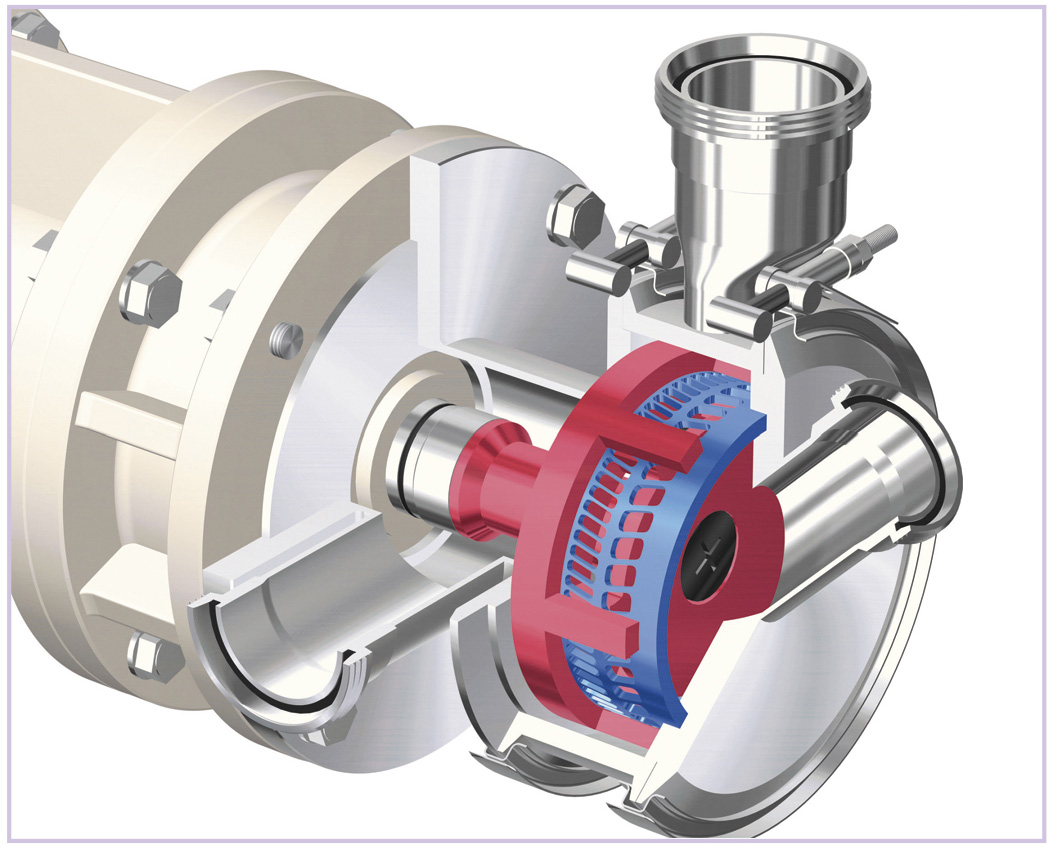

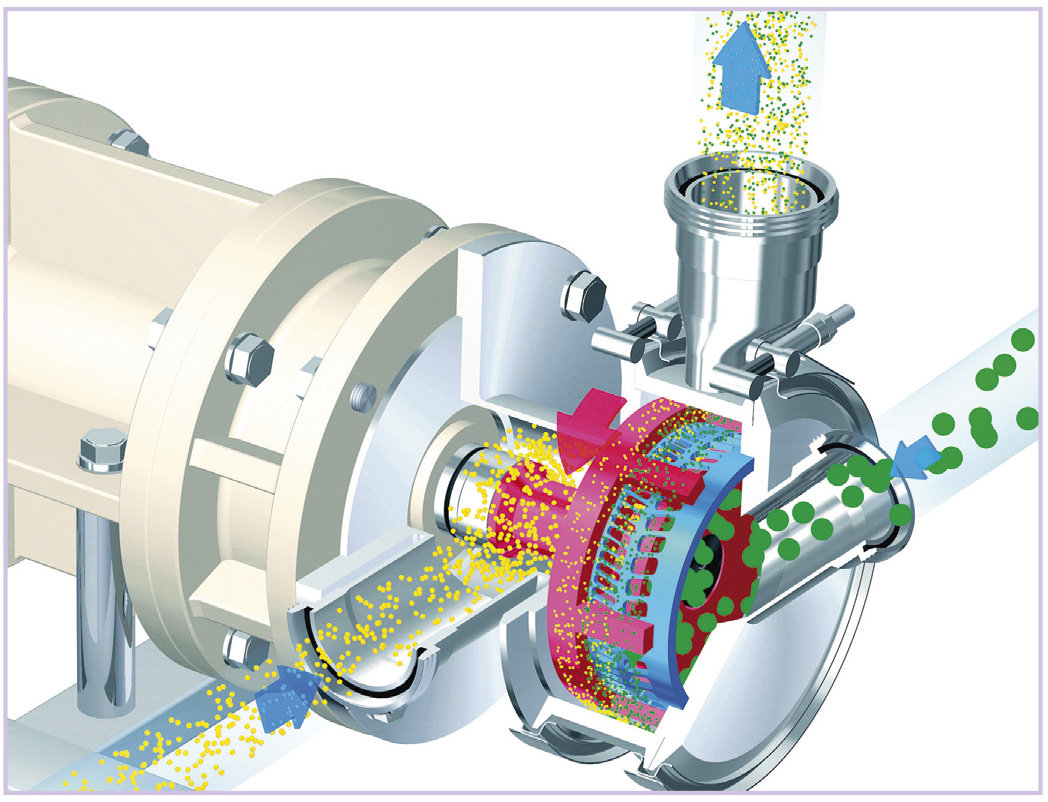

Эти встраиваемые станки работают на основе роторно-статорного принципа с высокими поперечными усилиями. Станки TDS вводят порошок из пакета непосредственно в жидкость через шланг. Порошок смачивается и рассеивается без образования комков. Процесс происходит с высоким градиентом поперечных усилий в роторно-статорной системе, что может быть использовано для решения широкого круга различных задач.

Система с TDS может быть заблокирована вследствие попадания инородных предметов, при наличии среды с высокой вязкостью или среды, склонной к застыванию. Такая блокировка требует со стороны системы быстрой реакции, особенно во взрывоопасных зонах, для того чтобы избежать повреждения оборудования и предотвратить недопустимый нагрев его поверхностей. Поэтому между приводом и выходным устройством (миксером TDS) устанавливают соединение, зависящее от крутящего момента (муфту соответствующего типа), которое мгновенно размыкается, как только превышается определённое значение крутящего момента привода.

Тем не менее в случае выхода из строя или неполного размыкания элементов соединения существует опасность возникновения высокой поверхностной температуры или даже искрообразования, как результата, вызванного высокой энергией. В целях защиты от взрыва такая ситуация должна быть предотвращена. Поэтому на приводе и на стороне выходного устройства устанавливаются датчики, которые постоянно определяют обе скорости вращения. Показания датчиков сравнивают для выявления признаков скольжения, которое является наиболее достоверным показателем зарождающейся опасности. Наличие скольжения немедленно обнаруживается, и привод может быть отключён ещё до того, как сложится опасная ситуация.

Оценка потенциальных источников воспламенения на диспергирующей установке

С введением в действие Директив EC относительно защиты от взрыва 94/9/EC (ATEX 95) и 1999/92/EC (ATEX 137) защита от взрыва неэлектрических частей оборудования тоже была регламентирована по всему Евросоюзу. Она невозможна без базовых сведений, полученных в результате оценки риска воспламенения. В случае если оценка риска воспламенения показывает, что существует потенциальный источник воспламенения, должны быть приняты меры для устранения этой опасности. Имеет или не имеет оборудование потенциальный источник воспламенения, ответить не всегда просто. При оценке риска воспламенения должно быть проверено, может ли электростатический разряд послужить причиной воспламенения (должны быть приняты во внимание, например, устройства с пластиковыми корпусными деталями). Горячие поверхности могут воспламенить потенциально взрывоопасную атмосферу, если превышена температура воспламенения. Когда большая механическая энергия передаётся в небольшом пространстве, температура может значительно повыситься вследствие потерь на трение как при нормальной работе, так и при работе в неисправном состоянии (так называемый предсказуемый отказ). Должны быть учтены все поверхности устройства, которые приходят в соприкосновение с окружающей атмосферой.

В быстро вращающихся системах, таких как система диспергирующей установки с TDS (рис. 2 и 3), могут иметь место резкие повышения температуры вследствие передачи в среду большой механической энергии. Датчик температуры здесь крайне необходим, для того чтобы надёжно определять каждое такое повышение и не допускать сильного нагрева поверхностей. Одновременно показания этого датчика могут быть использованы для управления температурой технологического процесса с целью предотвращения разрушения перерабатываемых материалов и продукции и защиты их от перегрева. Фрикционные искры могут образовываться, когда металлические детали, например части муфты, ударяются друг о друга. Это возможно при блокировке одной из частей муфты и контролируется посредством мониторинга скольжения. Кроме того, вследствие разности потенциалов возможны электрические разряды, но они могут быть предотвращены эквипотенциальным соединением.

Мониторинг скольжения

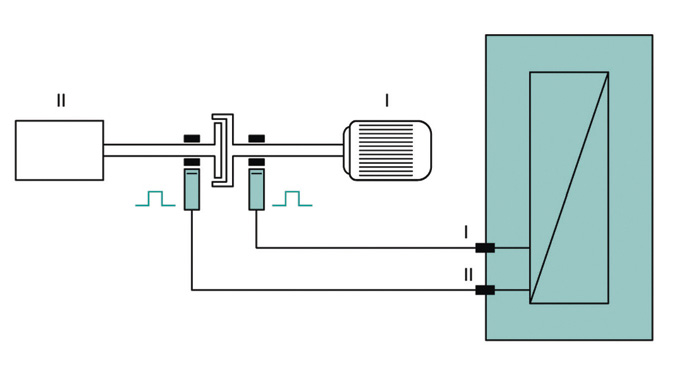

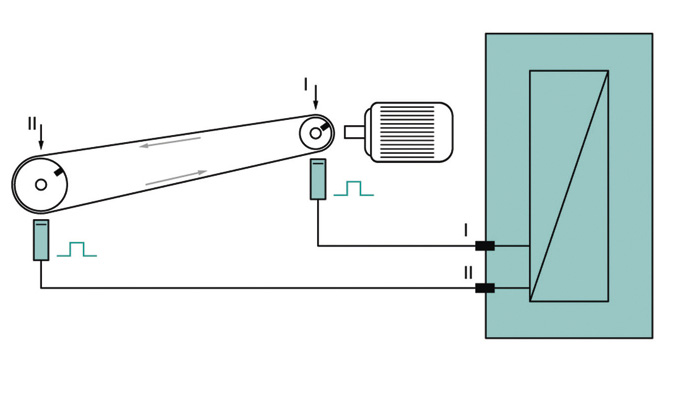

Обычно скольжение характеризуется разностью скоростей между механическими деталями или жидкостями во фрикционном соединении при тангенциальной (касательной) нагрузке. Для того чтобы предотвратить преждевременное разрушение муфт скольжения, конвейерных лент и приводных ремней, определяется разность между скоростями вращения привода и выходного устройства (рис. 4 и 5).

Необходимо чётко отличать мониторинг скольжения от мониторинга синхронизации. Мониторинг синхронизации сравнивает число импульсов, а не частоту вращения привода и выходного устройства. При мониторинге скольжения кратковременное проскальзывание (разная частота) допускается в определённых пределах, а затем «забывается», то есть при повторном таком скольжении разность частот оценивается снова и делается это без учёта предыстории.

Современные устройства мониторинга скольжения, такие как модуль преобразования частоты c контролем синхронизации и направления движения KFD2-UFT-Ex2.D (рис. 6) от компании Pepperl+Fuchs, даже делают возможным мониторинг скольжения муфт с устройствами понижающей передачи или конвейерных лент с диапазоном регулирования.

Модуль имеет два входа для частотных сигналов с диапазонами до 1 кГц, входная частота преобразуется в выходной аналоговый сигнал 0/4...20 мА, два выхода используются для повторения входных сигналов [1]. Модуль преобразования KFD2-UFT-Ex2.D выполняет следующие основные функции:

-

измерение частоты с настраиваемыми порогами отключения предназначено для мониторинга высокого и низкого значений аварийного сигнала, предполагает преобразование частотного сигнала в стандартный токовый сигнал (0/4…20 мА);

-

текущий мониторинг скольжения – скольжение определяется по двум частотным сигналам в каналах I и II (рис. 4 и 5), и в том случае, когда свободно настраиваемое значение порога отключения превышено, соответствующий выход переключается;

-

сигнализация о направлении вращения – направление вращательного движения оценивается по двум входным сигналам с одинаковой частотой и сдвигом фазы 90°, и соответствующие выходы модуля переключаются согласно выявленным направлениям вращения;

-

контроль частоты может быть использован в сочетании с функциями сигнализации о направлении вращения или текущего мониторинга скольжения;

-

текущий мониторинг синхронизации – сравнивается число импульсов двух входных сигналов, и когда измеренная разница по количеству импульсов больше, чем запрограммированное значение, соответствующие выходы переключаются.

Выводы

Системы контроля скорости вращения создают надёжную защиту от перегрузки в приводных устройствах. Решая задачу мониторинга скольжения, такие системы повышают срок службы производственного оборудования и обеспечивают выполнение требований по взрывозащите его неэлектрических частей.

Мониторинг скольжения, а также целый ряд функций, направленных на повышение надёжности и безопасности эксплуатации технологических установок и приводной техники, могут быть реализованы с применением модулей KFD2-UFT-Ex2.D (Pepperl+Fuchs). ●

Литература

-

Rotation Direction Indicator and Slip Monitor KF**-UFT-(Ex)2.D. DOCT – 0608B. – Mannheim : Pepperl+Fuchs, 2007.

Авторизованный перевод Виктора Жданкина, сотрудника фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail: info@prosoft.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!