В данной статье описаны основные принципы работы ультразвуковых датчиков и некоторые особенности их применения. Приведены характеристики современных ультразвуковых датчиков на примере продукции фирмы Pepperl+Fuchs (Германия).

Датчики информируют о состоянии внешней среды посредством взаимодействия с ней и преобразования реакции на это взаимодействие в измерительные сигналы. Существует множество явлений и эффектов, видов преобразования сигналов и параметров, которые можно использовать для создания датчиков.

При классификации датчиков в качестве основного критерия используется принцип их действия, который, в свою очередь, базируется на определённых физических или химических явлениях и свойствах.

Так, основным принципом действия акустических систем является определение параметров звуковых (ультразвуковых и т.п.) колебаний. Ультразвуковые колебания (УЗК) создают в воздухе, являющемся упругой средой, движущиеся волны давления с диапазоном частот свыше 20 кГц; в иных средах ультразвуковые волны распространяются с другими частотами. Способность УЗК распространяться в различных средах используется в системах неразрушающего контроля, эхолотах, уровнемерах, ультразвуковых медицинских диагностических установках, датчиках приближения систем автоматизации производственных процессов и т.д.

Звуковые колебания в отличие от электромагнитных могут распространяться только в какой-либо упругой среде.

В общем случае скорость распространения звука зависит от изменений плотности упругой среды (ρ) в пространстве и времени, давления (P) и температуры среды, а также от локальных изменений скорости отдельных частиц упругой среды. Скорость распространения ультразвуковых волн в газовой среде (С) определяется следующим выражением:

C = (k × P/ρ)1/2 = λ × f,

где P обозначает давление газовой среды;

ρ — плотность упругой среды;

λ и f — соответственно длина волны и частота ультразвуковых колебаний;

k — адиабатический коэффициент для газов.

Для воздуха адиабатический коэффициент равен 1,4, а плотность имеет значение 1,29 кг/м3 при давлении 1013 гПа.

Так как плотность воздуха уменьшается с увеличением температуры, то и скорость распространения звука в воздухе (СВ) является зависимым от температуры параметром. Для воздуха эта зависимость может быть представлена в следующем виде:

СВ= с0 × (1 + T/273)1/2,

где с0 = 331,6 м/c (скорость распространения звука в воздухе при T = 0°C), а T — текущее значение температуры воздуха, представленное в градусах Цельсия.

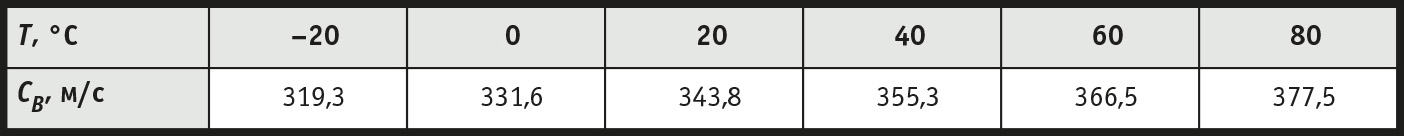

Относительное изменение скорости распространения звука, как следует из этой формулы, составляет примерно 0,17% на один градус. В табл. 1 представлена зависимость скорости распространения звука в воздухе от температуры.

Скорость распространения звука в воздушной среде существенно зависит и от давления воздуха: c ростом давления она увеличивается, а максимальное значение относительного изменения скорости звука во всём диапазоне колебания атмосферного давления на уровне моря составляет примерно 5%.

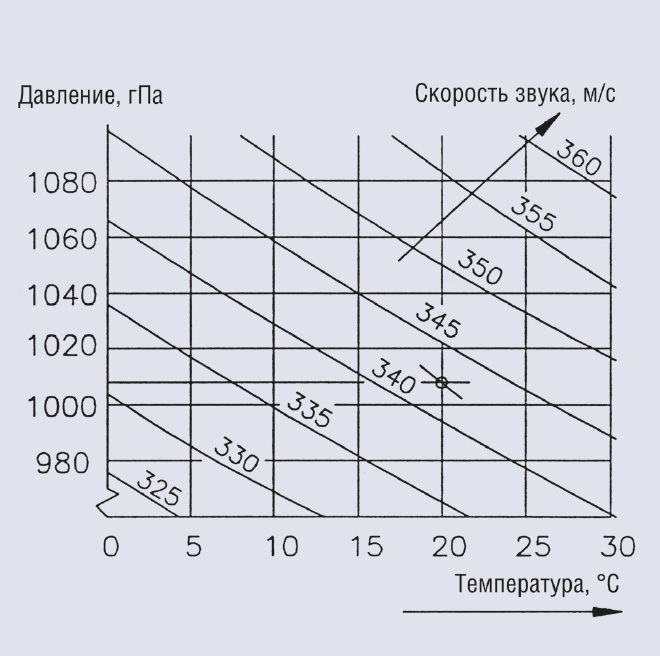

На рис. 1 представлена зависимость скорости звука от температуры и давления воздуха.

Кроме того, скорость звука зависит от состава воздуха, например от процентного содержания CO2 в воздухе, и относительной влажности. Влияние относительной влажности является меньшим, чем влияние температуры или давления, и вносит максимальное дополнительное изменение скорости звука (сравниваются скорости в сухом и влажном насыщенном воздухе) около 2% [1].

В составе ультразвуковых датчиков в большинстве случаев используются пьезоэлектрические керамические преобразователи, которые позволяют получать УЗК высокой частоты, обеспечивая тем самым лучшую направленность распространения ультразвуковых волн. Кроме пьезоэлектрического эффекта, для получения УЗК широко используется и электростатический метод, реализуемый электростатическими преобразователями.

Пьезоэлектрические кристаллы имеют свойство изменять размеры (деформироваться) при воздействии на определённые поверхности кристалла электрического напряжения — таким образом электрическая энергия может быть преобразована в механическую. И наоборот, когда давление прикладывается к внешней поверхности кристалла, образуется заряд, который может быть преобразован в напряжение.

В качестве материалов для пьезоэлектрических кристаллов обычно используются титанат свинца (PbTiO3) и цирконат свинца (PbZrO3). Пьезокерамику получают путём спекания пьезоэлектрических микрокристаллов с присадками (связующими веществами). Так как после спекания диполи микрокристаллов располагаются произвольным образом, то полученная керамика поляризуется посредством приложения высокого напряжения при высокой температуре. Благодаря этому вдоль оси поляризации создаётся максимальное растяжение материала. Для упомянутых материалов при воздействии напряжения в несколько сотен вольт оно составляет dl/l = 10–4.

Очень важным при формировании УЗК в воздухе является корректная реализация перехода между ультразвуковым генератором и окружающей воздушной средой: для получения эффективного излучения должна быть создана большая амплитуда колебаний, а для этого необходим «механизм» трансформации, который преобразовал бы небольшую амплитуду изменения параметров конденсатора (электростатический метод) или пьезокерамического элемента (ПКЭ) в большую амплитуду распространяющихся в воздушной среде колебаний.

Далее кратко описываются наиболее распространённые способы выполнения такой трансформации.

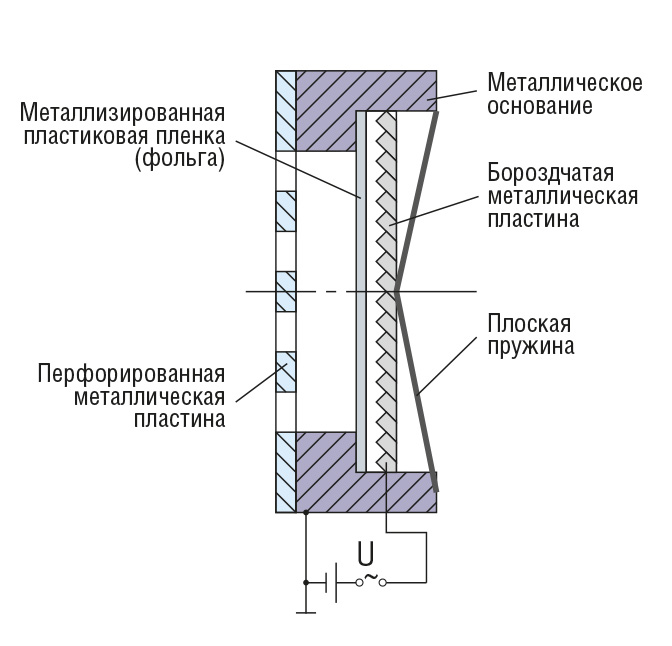

Основными элементами преобразователя являются тонкая металлизированная пластиковая плёнка (фольга) и бороздчатая металлическая пластина, которые вместе образуют конденсатор (рис. 2).

В случае подключения к пластине внешнего постоянного напряжения электростатическая сила воздействует на фольгу, фольга и пластина притягиваются друг к другу. Переменное напряжение определённой частоты, которое накладывается на постоянное напряжение, вызывает вибрирование фольги c той же частотой. «Подпорка» постоянным напряжением необходима из-за того, что сила, действующая на фольгу, пропорциональна квадрату приложенного напряжения и при использовании только переменного напряжения потребуется вдвое большeе по амплитуде напряжение. Пластина удерживается под постоянным давлением посредством плоской пружины. Возможна настройка частоты УЗК до 500 кГц.

Основные характеристики:

широкая полоса пропускания;

малое время затухания и нарастания сигнала;

относительно низкое акустическое давление;

открытая конструкция.

Главным недостатком таких преобразователей является потребность в высоком внешнем напряжении.

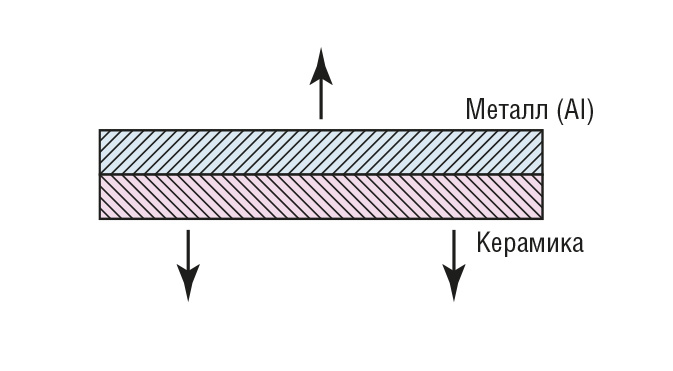

Пьезокерамический диск приклеен к металлическому диску (рис. 3). При подключении внешнего напряжения диаметр пьезоэлектрического диска изменяется, что создаёт усилие сдвига и вызывает изгиб с определённой амплитудой всей системы из двух дисков.

Основные характеристики:

высокие показатели электроакустического преобразования;

относительно низкая частота;

низкий уровень звуковых сигналов;

узкая полоса пропускания (резонансная система);

большое время затухания;

возможна герметизированная конструкция.

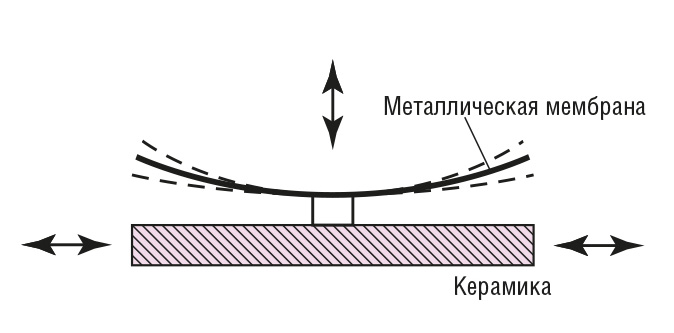

Упругая мембрана, выполненная, например, из металла, возбуждается c собственным циклом колебаний пьезокерамическим элементом (рис. 4).

Основные характеристики:

широкая диаграмма направленности излучения;

относительно низкая частота;

низкий уровень звуковых сигналов;

узкая полоса пропускания (резонансная система);

большое время затухания;

открытая конструкция (высокое напряжение).

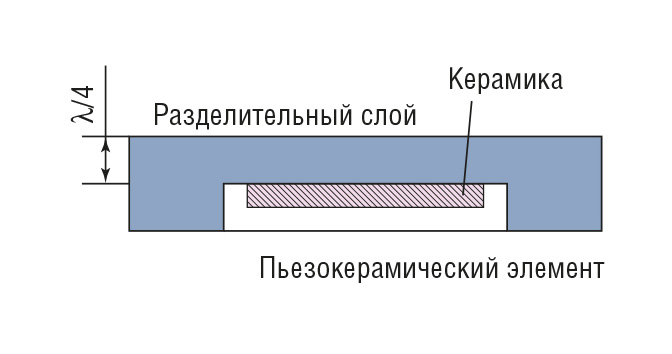

На пути от пьезокерамического элемента до среды распространения ультразвуковые волны (колебания давления) проходят через материалы с различными акустическими импедансами. Характеристикой эффективности перехода волны из одной среды в другую является коэффициент передачи. Коэффициент передачи между пьезокерамикой и воздухом лежит в области от 10–5 до 10–4; это очень мало, и, как следствие, никакого излучения не происходит. Коэффициент передачи значительно увеличивается посредством применения разделительного слоя между пьезокерамикой и воздухом. Материалом, использование которого в качестве разделительного слоя обеспечивает наибольший эффект передачи, является композиция пустотелых стеклянных шариков и эпоксидной смолы. Этот материал получил широкое распространение не только благодаря возможности создания на его основе согласующего импеданса, но и из-за стойкости к воздействию факторов окружающей среды, небольшого внутреннего затухания и хороших механических свойств. Толщина разделительного слоя рассчитывается таким образом, чтобы она составила ровно четверть длины излучаемой волны (λ/4). В силу резонансных явлений именно при такой толщине слоя достигается наибольшая амплитуда колебания на поверхности излучателя.

Основные характеристики:

высокое акустическое давление;

узкая диаграмма направленности излучения;

среднее время затухания;

небольшой диапазон длин волн;

возможность работы с высокими частотами;

В номенклатуре изделий фирмы Pepperl+Fuchs в большинстве случаев применяются преобразователи на основе четвертьволнового вибратора.

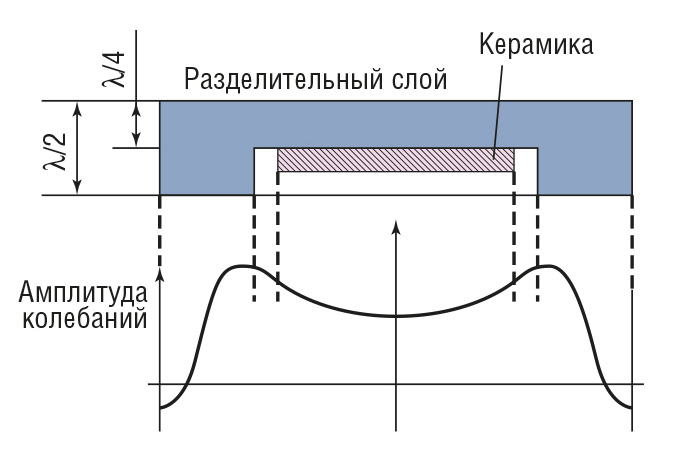

Форма диаграммы направленности зависит от размеров поверхности излучения, частоты излучаемых колебаний и фазового соотношения сигналов от разных участков поверхности излучателя. Если необходимо получить узконаправленный луч ультразвуковых колебаний, диаметр излучающей поверхности должен быть выбран соизмеримым с длиной волны генерируемых колебаний. Вместе с тем увеличение собственной частоты излучателя тоже связано с уменьшением его диаметра. Компромисс между стремлениями уменьшить размеры излучателя и сохранить энергетические свойства преобразователя достигается за счёт покрытия пьезокерамического элемента с небольшим диаметром большим по объёму разделительным слоем (рис. 5).

В этом случае особое внимание уделяется проблеме обеспечения синфазности излучения на всей поверхности разделительного слоя, так как при его значительных размерах возникают не только полезные поперечные колебания, но и другие колебания (моды), искажающие требуемое фазовое соотношение излучаемых сигналов. Разрешение данной проблемы во многом связано с выбором способа компоновки излучателя и разделительного слоя внутри преобразователя.

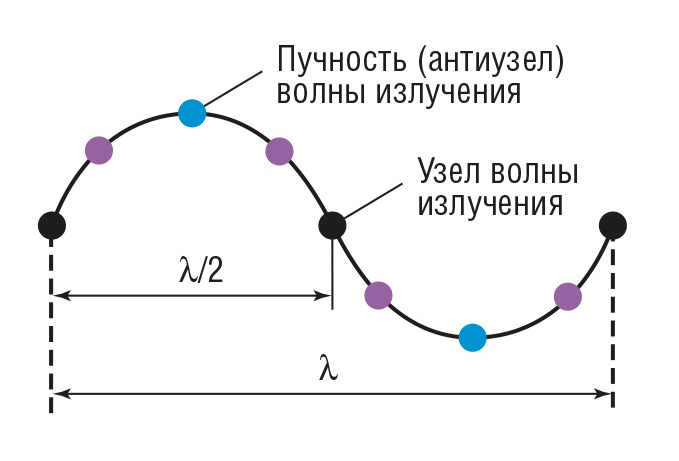

В четвертьволновом вибраторе амплитуда колебаний в граничной плоскости между ПКЭ и разделительным слоем значительно меньше амплитуды на поверхности разделительного слоя и может быть рассмотрена как амплитуда колебаний в узловой плоскости (рис. 6). При компоновке, выбранной фирмой Pepperl+Fuchs (рис. 7), на переднюю и заднюю поверхности излучателя с толщиной разделительного слоя λ/2 приходятся пучности стоячей волны излучения, а на ПКЭ, расположенный в середине разделительного слоя (λ/4), — её узловые точки (расстояние между соседними узлами или соседними пучностями всегда равно половине длины волны). Это обеспечивает высокую эффективность работы датчика при низком энергопотреблении, а также приводит к тому, что фазовое соотношение искажается лишь в зоне границы между ПКЭ и разделительным слоем, а следовательно, распространяется только на сигналы с минимальной амплитудой и практически не приводит к искажению суммарного излучаемого сигнала (эпюра на рис. 7).

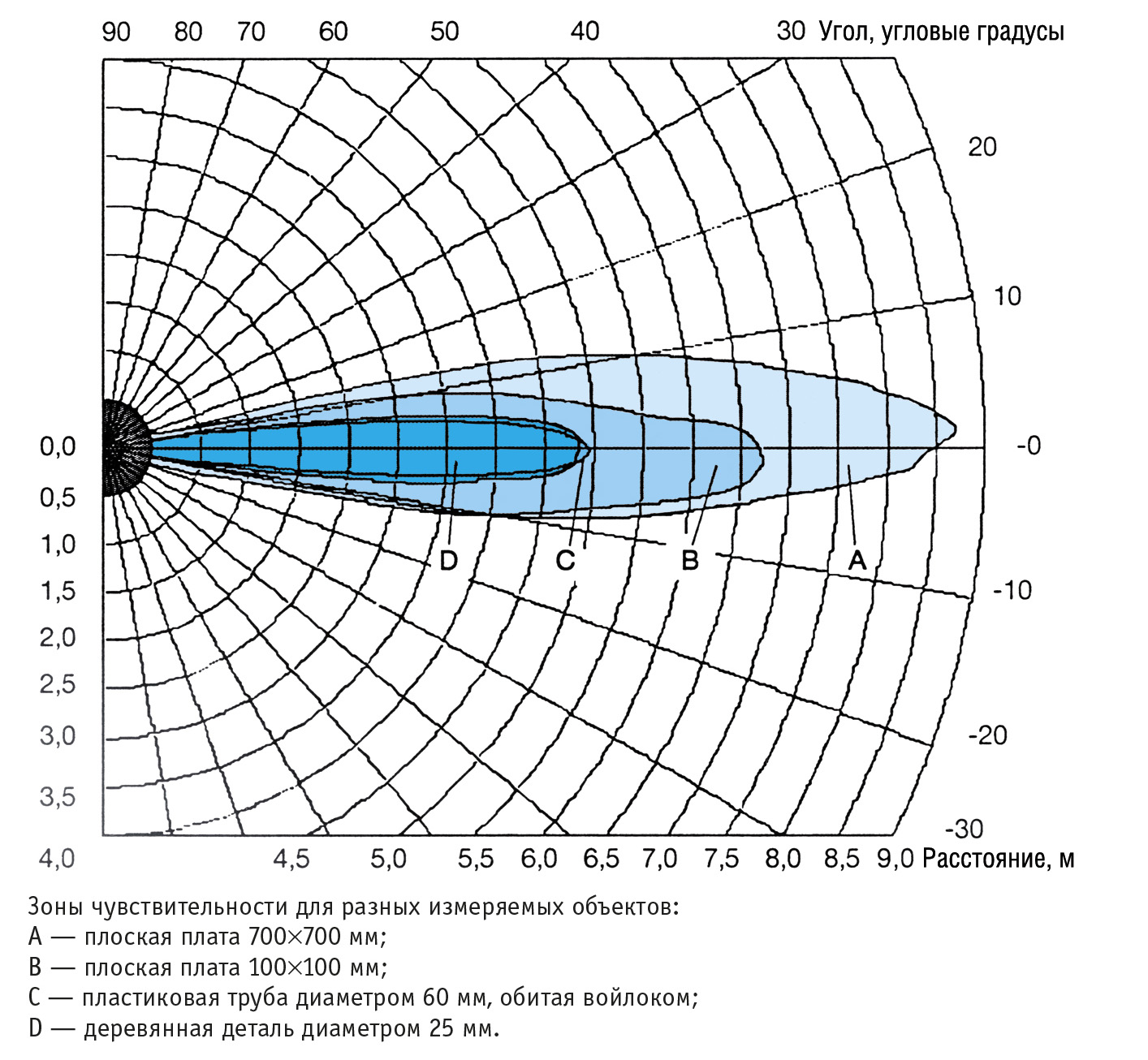

На рис. 8 приведён пример диаграммы направленности излучения ультразвукового датчика UJ4000-FP-H12 фирмы Pepperl+Fuchs (диаметр излучателя 50 мм, диапазон измерения до 4 м, частота излучателя 90 кГц, время изменения амплитуды от максимального значения до уровня 1/10 максимума примерно 500 мкс) с указанием зон чувствительности, соответствующих измеряемым объектам с разными отражательными свойствами и размерами; диаграмма построена на основе реальных измеренных данных, нормированных по звуковому давлению при 0°С.

Для того чтобы ультразвуковой преобразователь был способен воспринимать входные воздействия и представлять их в виде, приемлемом для дальнейшей обработки, ему необходимо добавить некоторые дополнительные компоненты; только после этого полученное интегрированное устройство можно назвать датчиком.

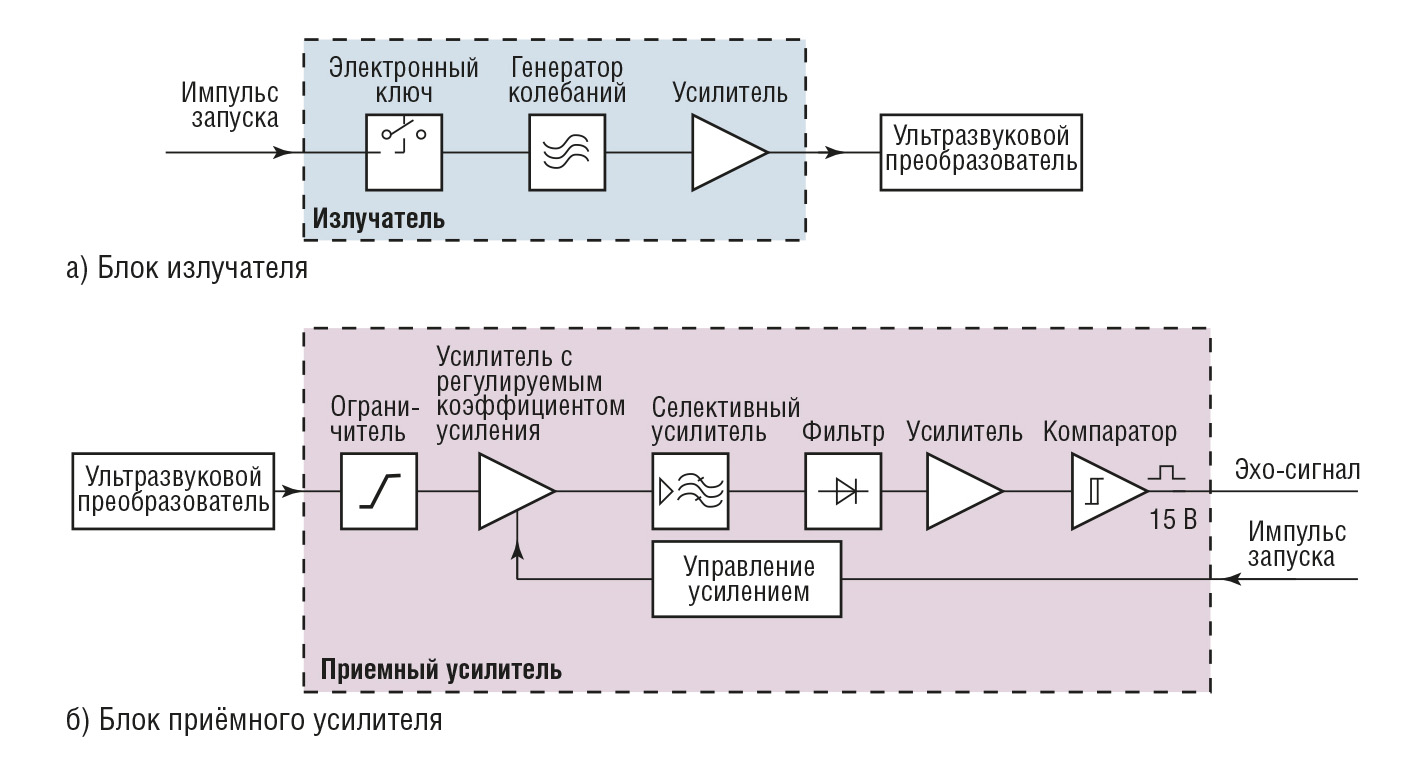

Основными компонентами электронной части ультразвуковых датчиков фирмы Pepperl+Fuchs являются блоки излучателя и приёмного усилителя (рис. 9).

Излучатель включает в себя электронный ключ, генератор колебаний и усилительный выходной каскад, с выхода которого выдаётся напряжение 250 В, требуемое для возбуждения пьезокерамического элемента. Генератор предварительно настраивается на резонансную частоту ультразвукового преобразователя. Резонансная частота зависит от типа датчика: она лежит в диапазоне до 70 кГц для преобразователей с зоной срабатывания до 6 м и в диапазоне до 170 кГц для преобразователей с зоной срабатывания 1 м. Электронный ключ включает и выключает генератор в зависимости от длительности импульса запуска, тем самым формируются последовательности импульсов излучения разной длины.

Приёмник состоит из ограничителя, усилителя с регулируемым коэффициентом усиления, селективного усилителя, выходного усилительного каскада и компаратора.

Сигнал, принимаемый от ультразвукового преобразователя, может иметь амплитуду в диапазоне от нескольких микровольт до нескольких вольт. Для обеспечения возможности дальнейшей обработки ограничитель отсекает амплитуды принимаемых сигналов до значений, не превышающих ±0,7 В; это также защищает усилитель от слишком высокого напряжения. Сигналы, отражённые от фона, подавляются на усилителе с регулируемым коэффициентом усиления. Этот же усилитель совместно со схемой управления усилением препятствует уменьшению амплитуды отражённого сигнала при увеличении расстояния между измеряемым объектом и датчиком.

Назначение селективного усилителя заключается в том, чтобы отфильтровывать случайные (паразитные, побочные) ультразвуковые сигналы и пропускать к дальнейшей обработке только полезный сигнал. Этот сигнал демодулируется, детектируется и только затем полученная огибающая усиливается. Амплитуда огибающей сравнивается с предварительно установленным порогом на компараторе; в случае когда пороговое напряжение превышено, на выходе возникает импульс, равный по амплитуде напряжению питания, и передаётся для обработки в электронную схему.

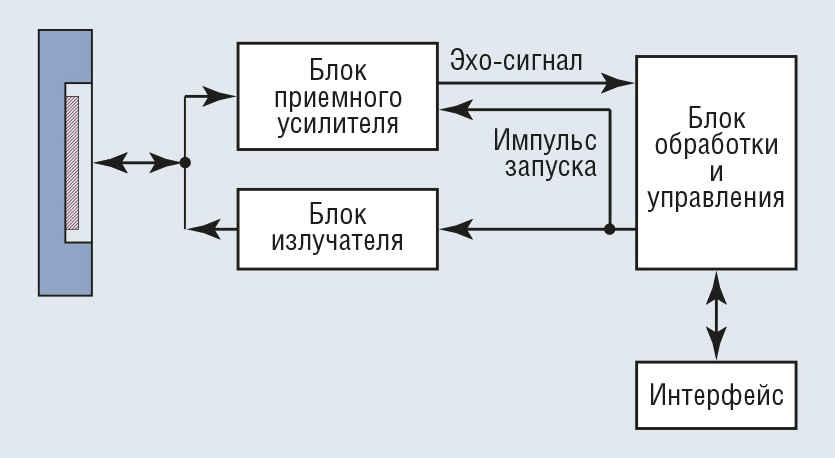

Кроме излучателя и приёмника, современный ультразвуковой датчик должен иметь в своём составе электронную схему обработки сигнала и управления распределением временных интервалов и функционированием выходного каскада датчика (рис. 10).

Так как электронная часть датчика должна решать сложные задачи управления, предпочтительнее применять микропроцессорную схему. Дополнительным преимуществом в данном случае является то, что алгоритм обработки может быть не жёстко установленным, а гибким и реализованным в виде программы. Одна и та же микропроцессорная схема может применяться для управления разнообразными выходными каскадами или выполнять обработку сигналов по разным алгоритмам.

Функциями, которые выполняются встроенным контроллером, обычно являются генерирование тактовой частоты, управление длительностью излучаемого импульса, определение времени распространения отражённого сигнала, распознавание сигналов помехового происхождения, управление выходным каскадом и самодиагностика. Кроме того, контроллер может устанавливать связь с центральным компьютером через соответствующий интерфейс.

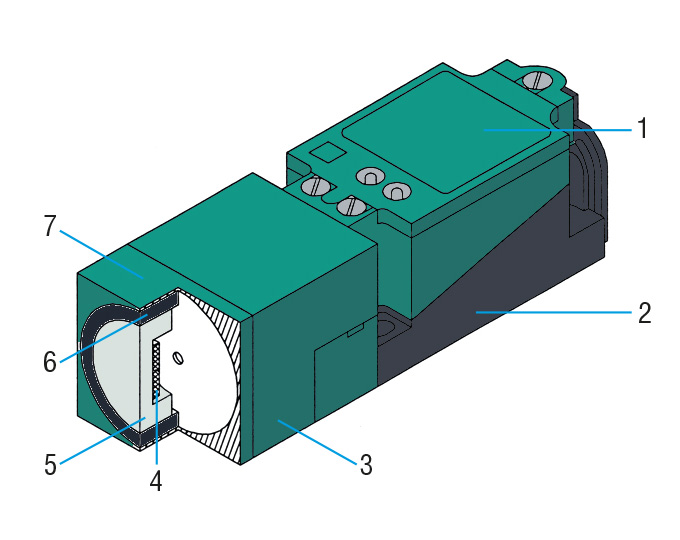

Многие ультразвуковые датчики фирмы Pepperl+Fuchs имеют традиционную для данного типа изделий конструкцию. Исключение составляют датчики в прямоугольном корпусе типа VariKont.

Датчик в прямоугольном корпусе состоит из трёх частей: узла измерительного преобразователя с аналоговыми каскадами излучателя и приёмника, узла с контроллером и выходным каскадом, основания с терминальным отсеком для подключения электрических входных и выходных сигналов. Часть корпуса, в которой размещён ультразвуковой преобразователь, может быть установлена под разными углами относительно основания корпуса, что позволяет при жёстко зафиксированном основании контролировать различные направления в пространстве. Ультразвуковой преобразователь встроен в корпус датчика и герметизизирован пенополиуретаном. Разъёмное соединение между основной частью корпуса, которая вмещает всю электронику, и основанием позволяет осуществлять ремонт или замену узлов датчика без его демонтажа.

Основные элементы конструкции ультразвукового датчика в прямоугольном корпусе показаны на рис. 11.

Преобразователь посылает пачку ультразвуковых импульсов и формирует напряжение, соответствующее принятому отражённому сигналу. Встроенный контроллер вычисляет расстояние по времени распространения эхо-сигнала и скорости звука. Длительность излучаемого импульса и время затухания колебаний (переходных процессов) ультразвукового преобразователя определяют размер «слепой» зоны, в которой датчик не может обнаружить объект.

Частота ультразвуковых колебаний лежит в диапазоне от 65 до 400 кГц в зависимости от типа датчика; частота повторения пачек импульсов находится между 14 и 140 Гц.

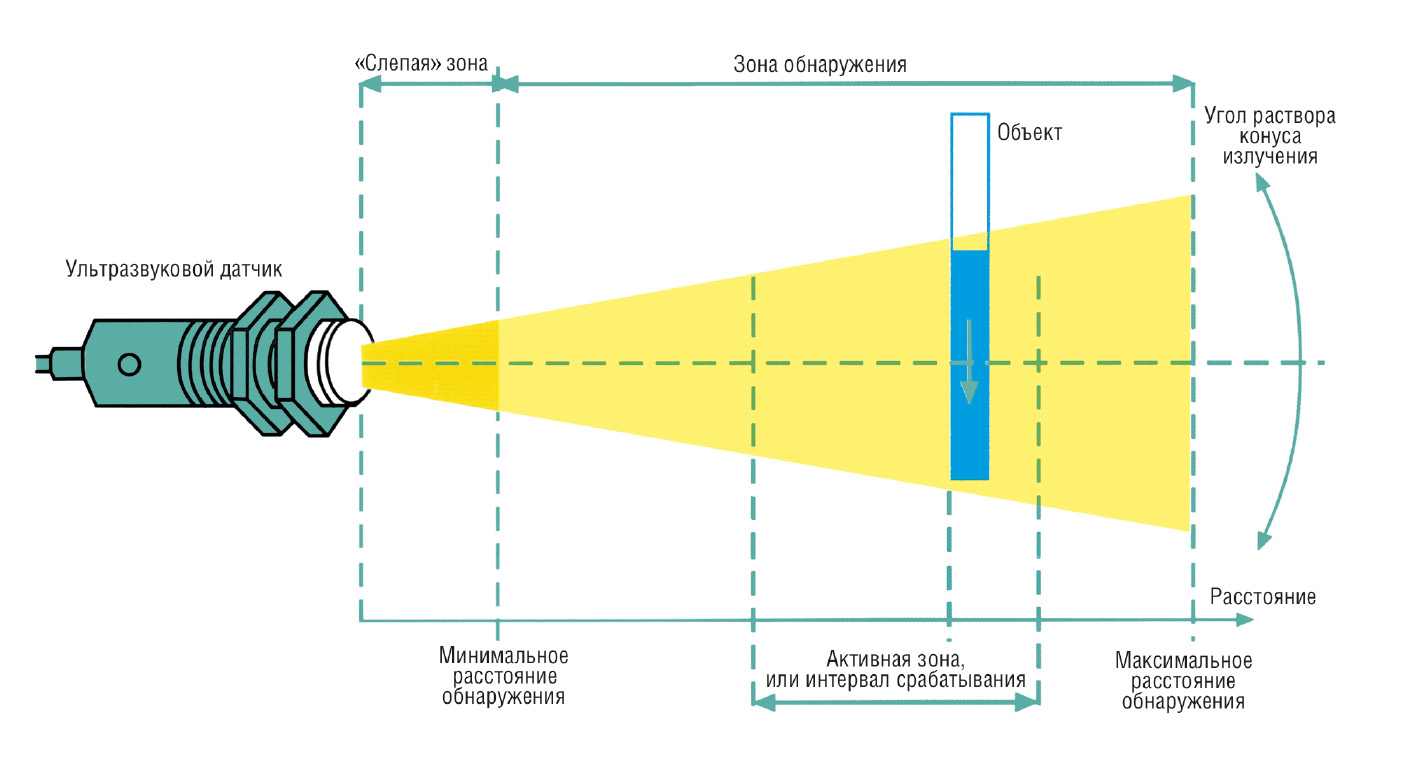

Важнейшей характеристикой ультразвукового датчика является размер зоны обнаружения (рис. 12). Зона ограничена минимальным и максимальным расстояниями обнаружения, значения которых зависят от параметров преобразователя. Максимальное расстояние обнаружения указывается в коде маркировки датчика.

В зависимости от используемых методов различают несколько типов ультразвуковых датчиков, основными из которых являются датчики, осуществляющие измерение времени, затрачиваемого звуком на распространение до измеряемого объекта и обратно (непосредственное обнаружение), и датчики, выполняющие проверку приёма переданного сигнала (ретрорефлективный, или рефлекторный метод).

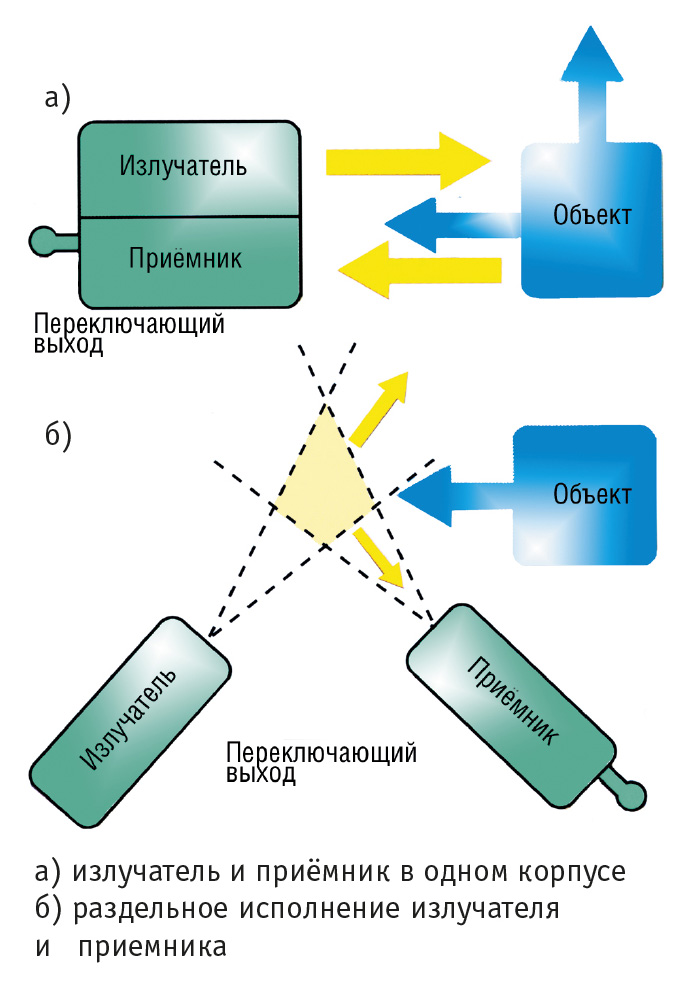

В этом случае излучатель и детектор располагаются в одном корпусе, что обеспечивает компактность конструкции датчика.

Недостатком этого метода является относительно большое минимальное расстояние обнаружения: отражённые сигналы от объектов, расположенных очень близко к датчику, поступают раньше окончания спада импульса излучателя и по этой причине не могут быть обработаны.

Основные особенности:

размеры зоны обнаружения зависят от отражательной способности объекта, то есть от характеристик рассеивания поверхности и угла направленности излучения по отношению к ней (в определённых пределах это влияние может быть компенсировано подстройкой чувствительности датчика);

соответствующие датчики состоят из одного блока и не требуют сложной установки.

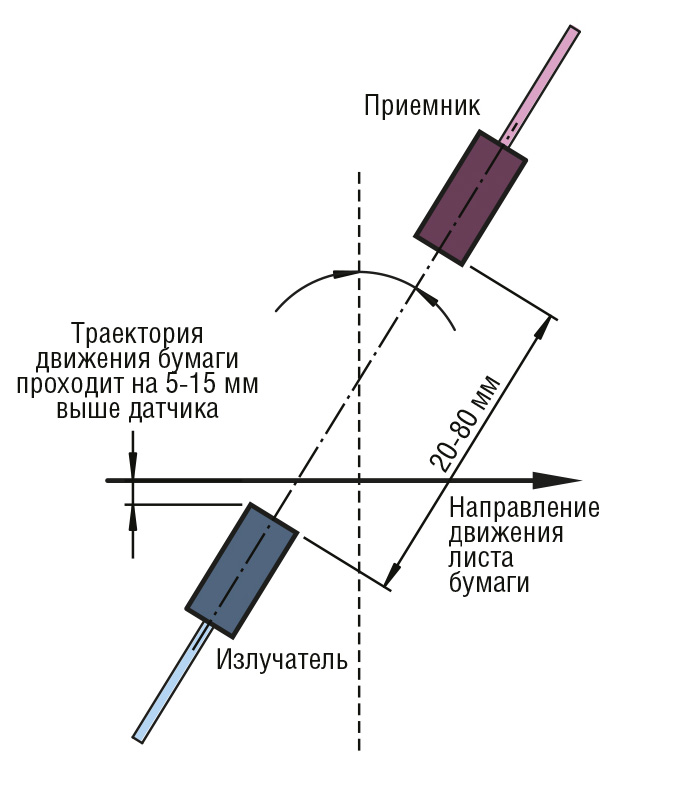

Путем применения двух отдельных преобразователей минимальное расстояние обнаружения может быть существенно уменьшено по сравнению со случаем использования единого приёмопередатчика. Если приёмник акустически разделён с излучателем, то, в принципе, отражённый сигнал может быть принят сразу после излучения, а в реальных условиях это происходит с некоторой задержкой, определяемой переходными процессами в преобразователях.

Оба преобразователя могут располагаться в одном корпусе или устанавливаться раздельно (рис. 13).

Основные особенности:

обеспечивается возможность непосредственного обнаружения небольших объектов и работы на малых расстояниях до объекта;

соответствующие датчики нечувствительны к отражениям от объектов за пределами зоны обнаружения (маскирование фона).

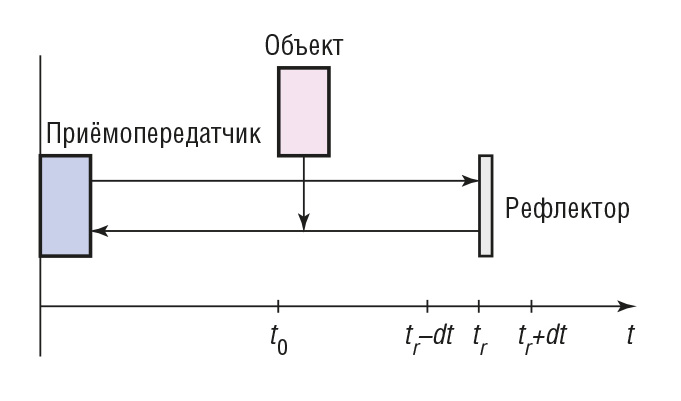

Данный метод является наиболее устойчивым к помехам. Контролируется пространство между датчиком и стационарным рефлектором (рис. 14).

Приёмник улавливает ультразвуковой сигнал, отражённый от рефлектора. При пересечении луча объектом происходит срабатывание датчика. Почти все датчики фирмы Pepрerl+Fuchs, работающие по такому методу, обладают функцией регулирования диапазона срабатывания и снабжены двумя выходами и двумя светодиодными индикаторами.

Посредством этого метода также возможно определять объекты из звукопоглощающих материалов.

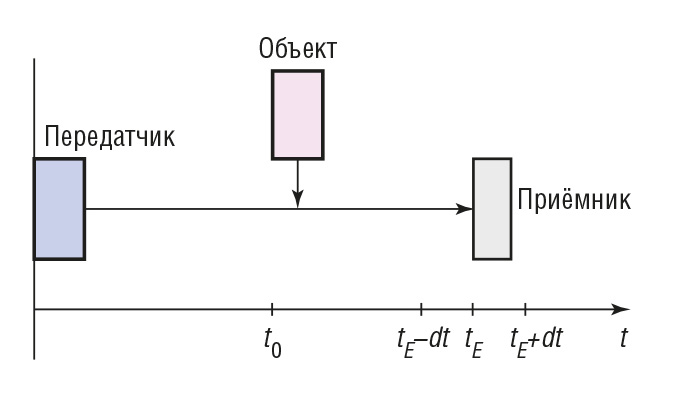

Этот метод характеризуется большой дальностью обнаружения, так как в данном случае для определения местоположения объекта ультразвуковая волна должна пройти расстояние между излучателем и приёмником только в одном направлении (рис. 15). Помехоустойчивость этого метода лучше, чем у метода непосредственного обнаружения, потому что обрабатывается излучённый, а не отражённый ультразвуковой импульс.

Однако реализация метода прерывания луча требует более высоких затрат.

Датчики, работающие по прерыванию луча, иногда называют барьерными. Они более предпочтительны для использования внутри помещений по сравнению с датчиками, реализующими метод непосредственного обнаружения.

Подробней остановимся на сравнении ультразвуковых датчиков, работающих на основе ретрорефлективного метода и метода прерывания луча. В обоих случаях датчики оперируют с импульсом запуска определённой длительности, по которому излучатель генерирует пачку импульсов и в детекторе формируется управляющее напряжение.

Ретрорефлективный датчик постоянно контролирует расстояние между ультразвуковым излучателем и рефлектором с фиксированным положением. Электронная схема обработки и управления (встроенный контроллер) измеряет время прохождения сигнала. В случае когда соответствующее измеренному времени расстояние оказывается отличным от фиксированного расстояния до рефлектора, выходной электронный ключ переключается. Из-за неизбежных изменений в воздушной среде скорость звука может колебаться в определённых пределах, поэтому при измерении времени необходимо вводить соответствующую внешним условиям поправку (tr ± dt), которая затем учитывается при определении расстояний до рефлектора или объекта (рис. 14).

При определении частоты повторения импульсов (f) рассматриваются три возможных случая:

объект обнаружен;

объект не обнаружен;

эхо-сигнал не поступает в детектор.

В первом случае частота следования импульсов равна

f = 1/(2×t0),

где t0 — время прохождения ультразвукового импульса от датчика до объекта.

Во втором случае частота следования импульсов меньше, чем в первом случае, и вычисляется по удвоенному времени прохождения ультразвукового импульса от датчика до рефлектора (tr):

f = 1/(2×tr).

Третий случай возможен в ситуациях, когда объект обладает свойствами поглощения звука или имеет наклонную поверхность, которая отражает ультразвуковую волну в направлении, отличном от направления на детектор. В этом случае спустя время (tr + dt), которое соответствует максимальному времени прохождения ультразвукового импульса до рефлектора, излучается очередной импульс, как если бы объект отсутствовал в зоне обнаружения датчика:

f = 1/(2 × (tr + dt)).

Одним из недостатков ретрорефлективного метода является то, что ультразвуковая волна должна пройти от датчика до рефлектора (объекта) и обратно, что в два раза увеличивает время отклика по сравнению с системами, основанными на методе прерывания (ослабления) луча ультразвука (барьерные системы). Другим недостатком является то, что из-за высокого уровня затухания волны на двойном отрезке пути данный метод применим только при относительно небольших расстояниях между датчиком и рефлектором.

При реализации метода прерывания луча детектор и излучатель располагаются строго друг против друга. Вследствие вдвое меньшего расстояния, которое проходит ультразвуковой импульс, и существенно меньших потерь на распространение максимальное расстояние обнаружения для данного объекта в 2,5…3 раза больше, чем для ретрорефлективного.

Минимальное расстояние обнаружения для метода прерывания луча зависит от времени реакции преобразователя и связанной с ним электронной части и находится в пределах нескольких сантиметров.

Время прохождения луча измеряется с момента излучения ультразвукового импульса. Электронная схема обработки и управления анализирует поступающие импульсы только в пределах времени распространения tE, которое соответствует расстоянию между излучателем и приёмником (рис. 15). Если луч прерывается, то последующие импульсы не регистрируются приёмником и электронная схема переключает выходной каскад датчика, после чего новый цикл измерения инициируется через промежуток времени (tE + dt). Если ультразвуковой луч не прерывается, то новый измерительный цикл начинается через промежуток времени tE. Так что независимо от того, прерывается луч или нет, частота следования импульсов (F) сохраняется почти постоянной:

F = 1/(tE + dt) ≈ 1/tE .

Для того чтобы подавить помехи, электронная схема обработки и управления инициирует задержку переключения дискретного выхода на время, соответствующее нескольким полезным отражённым сигналам. Это повышает помехоустойчивость датчика, но снижает максимальную частоту переключения барьерной системы.

Для дополнительного подавления помех электронная схема обработки изменяет длительность синхронизирующих импульсов в зависимости от расстояния между излучателем и приёмником.

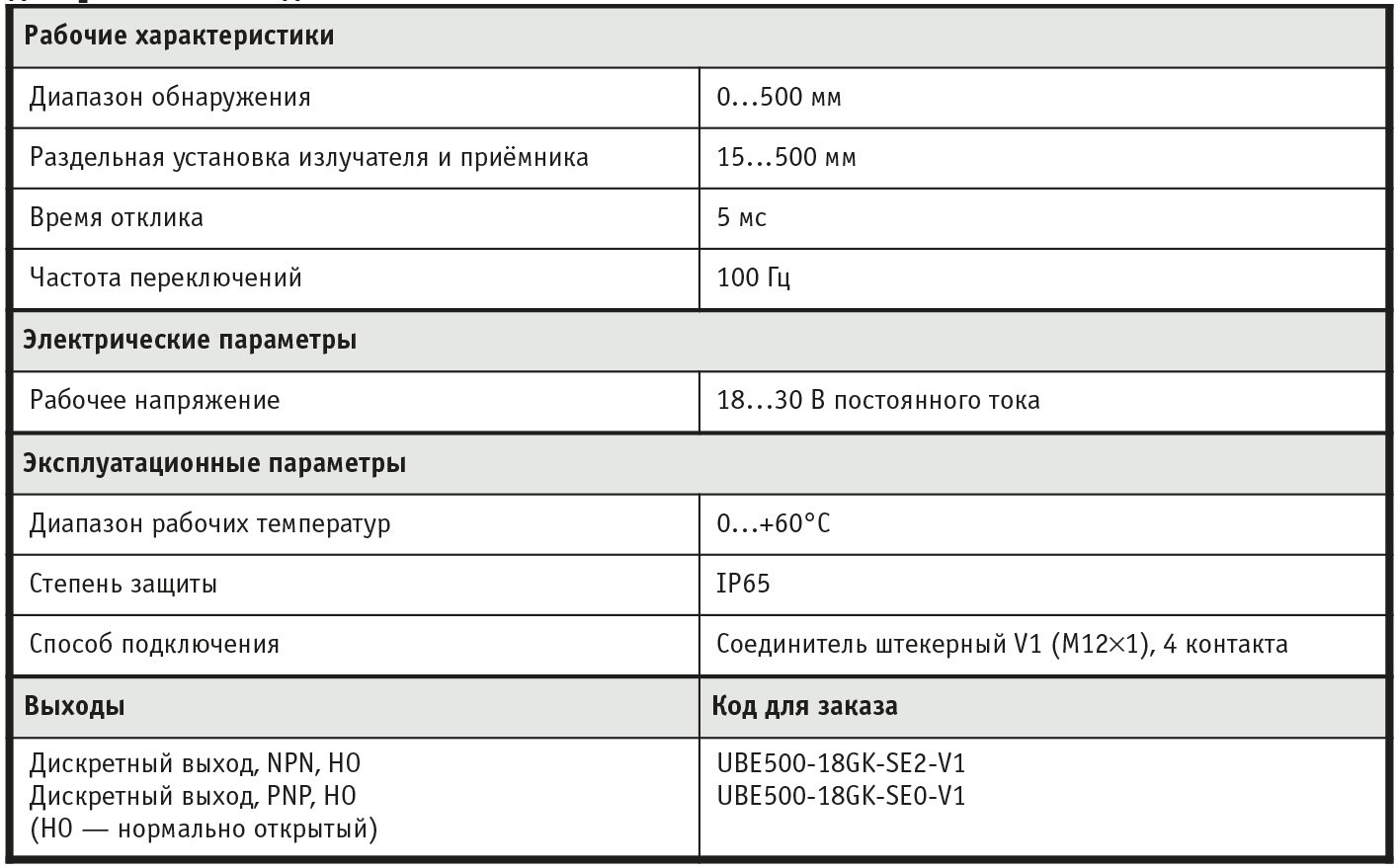

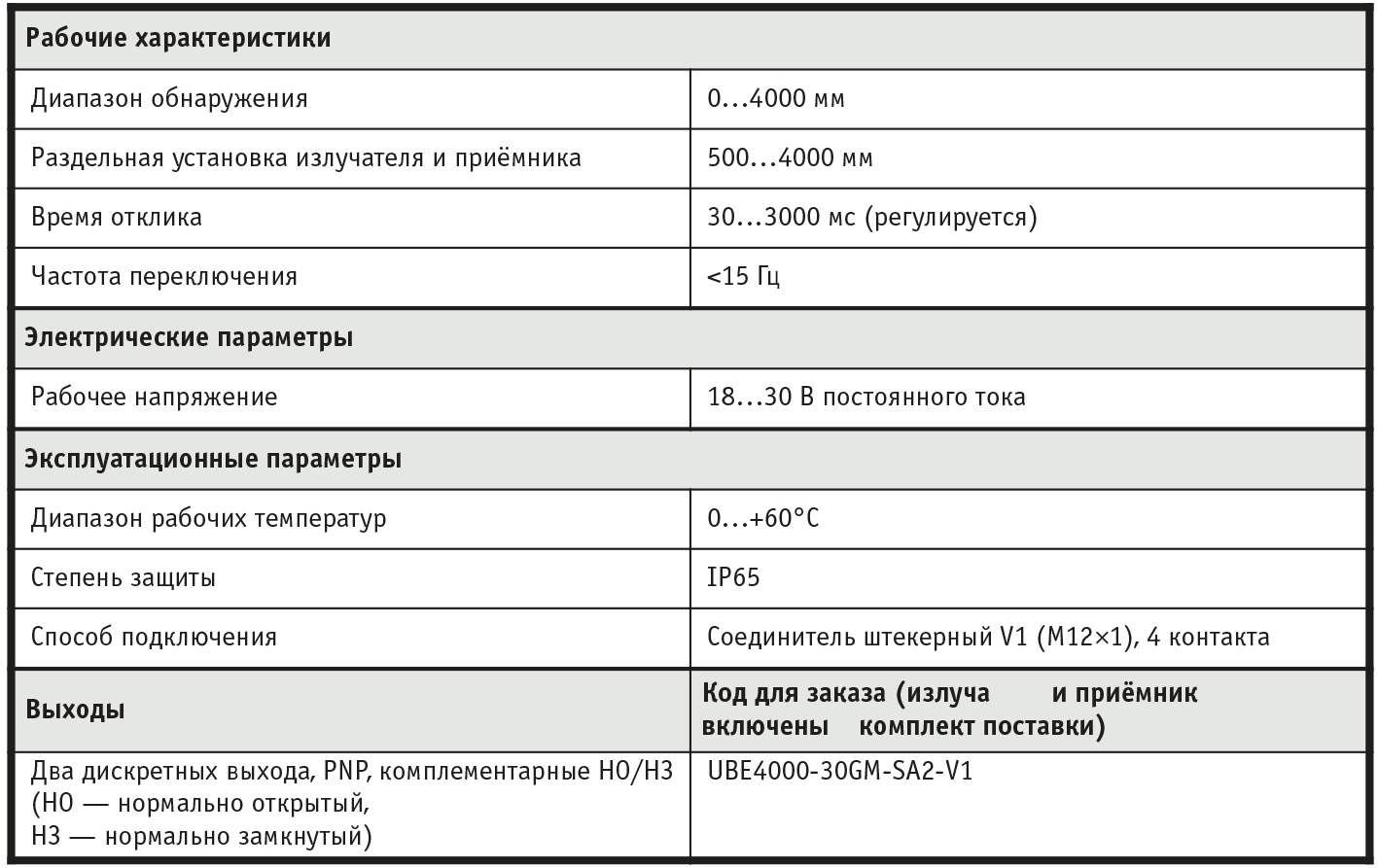

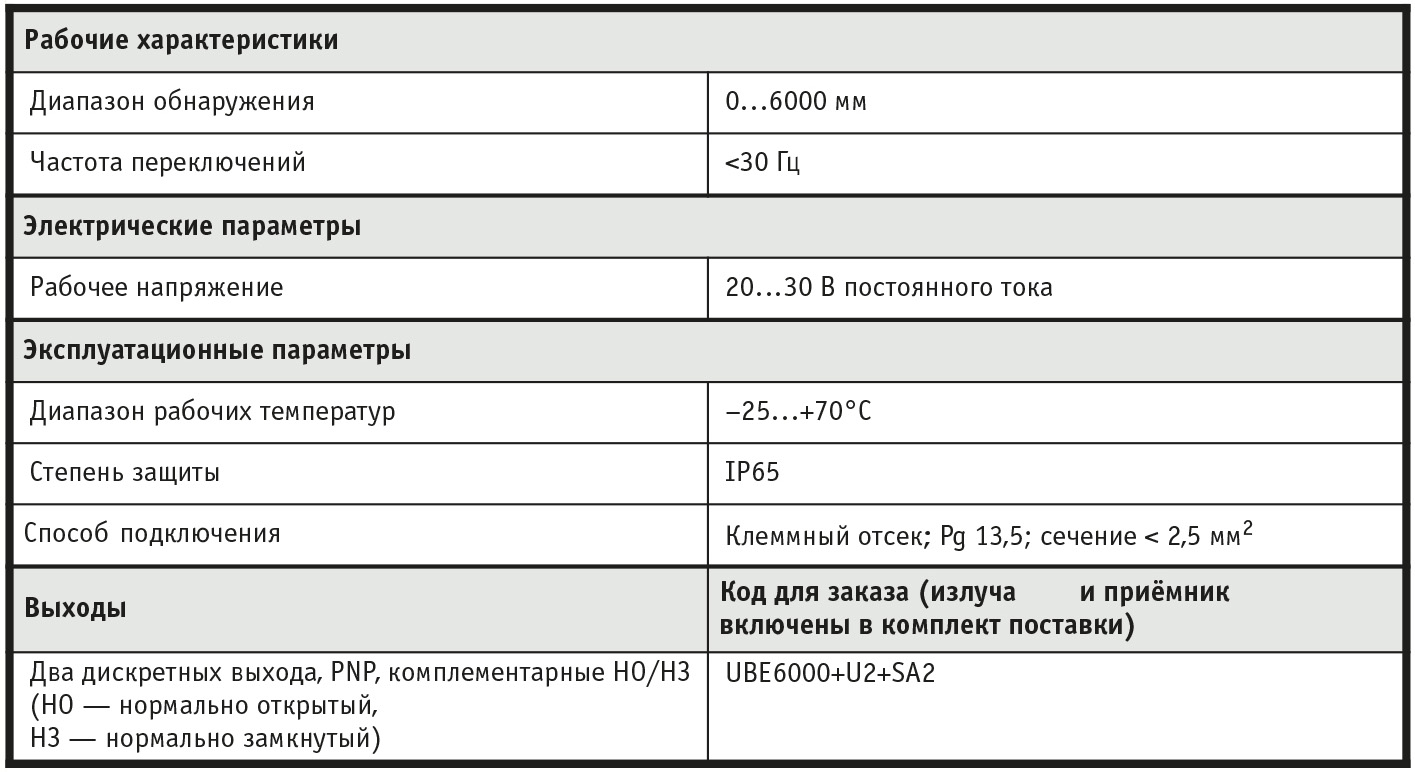

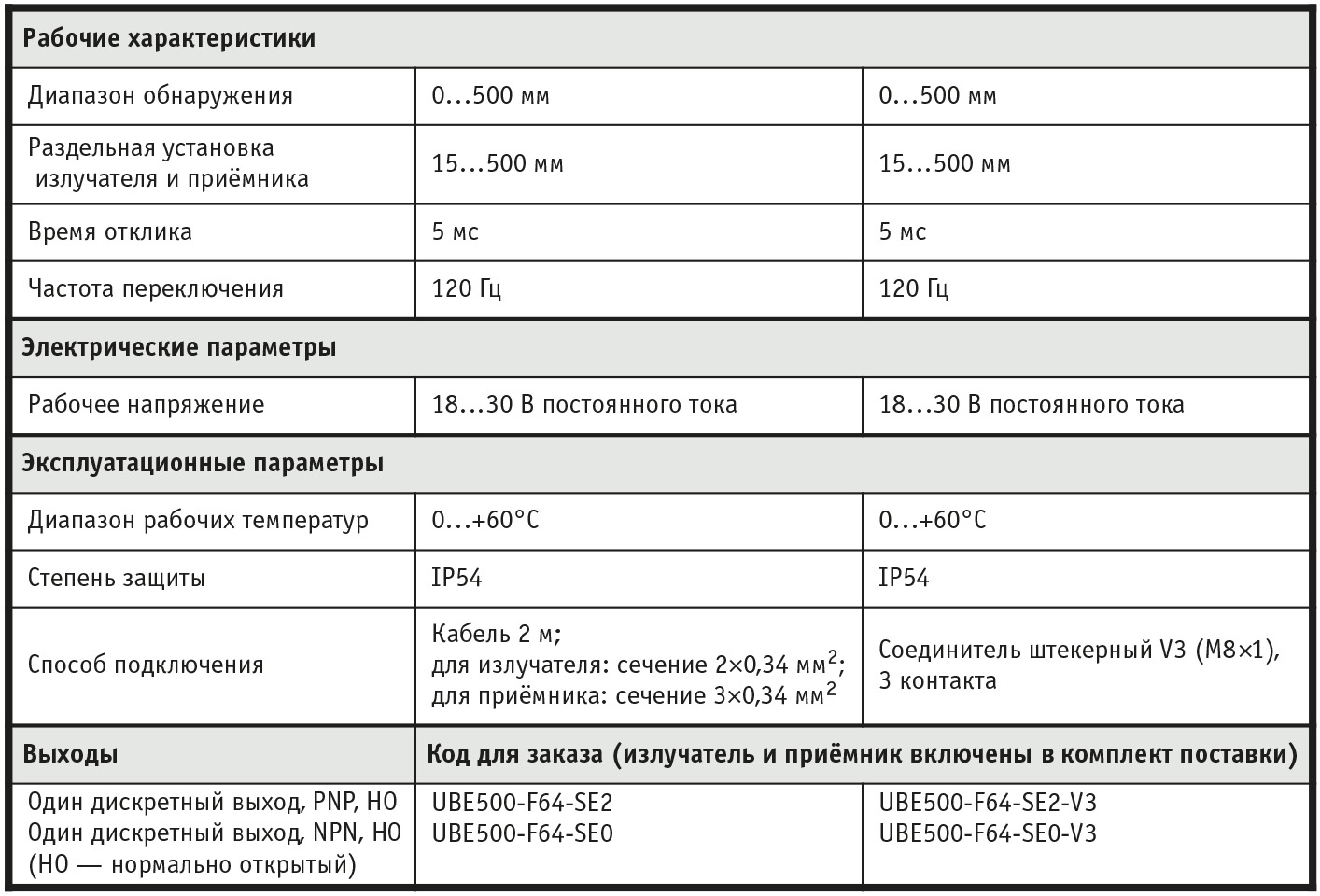

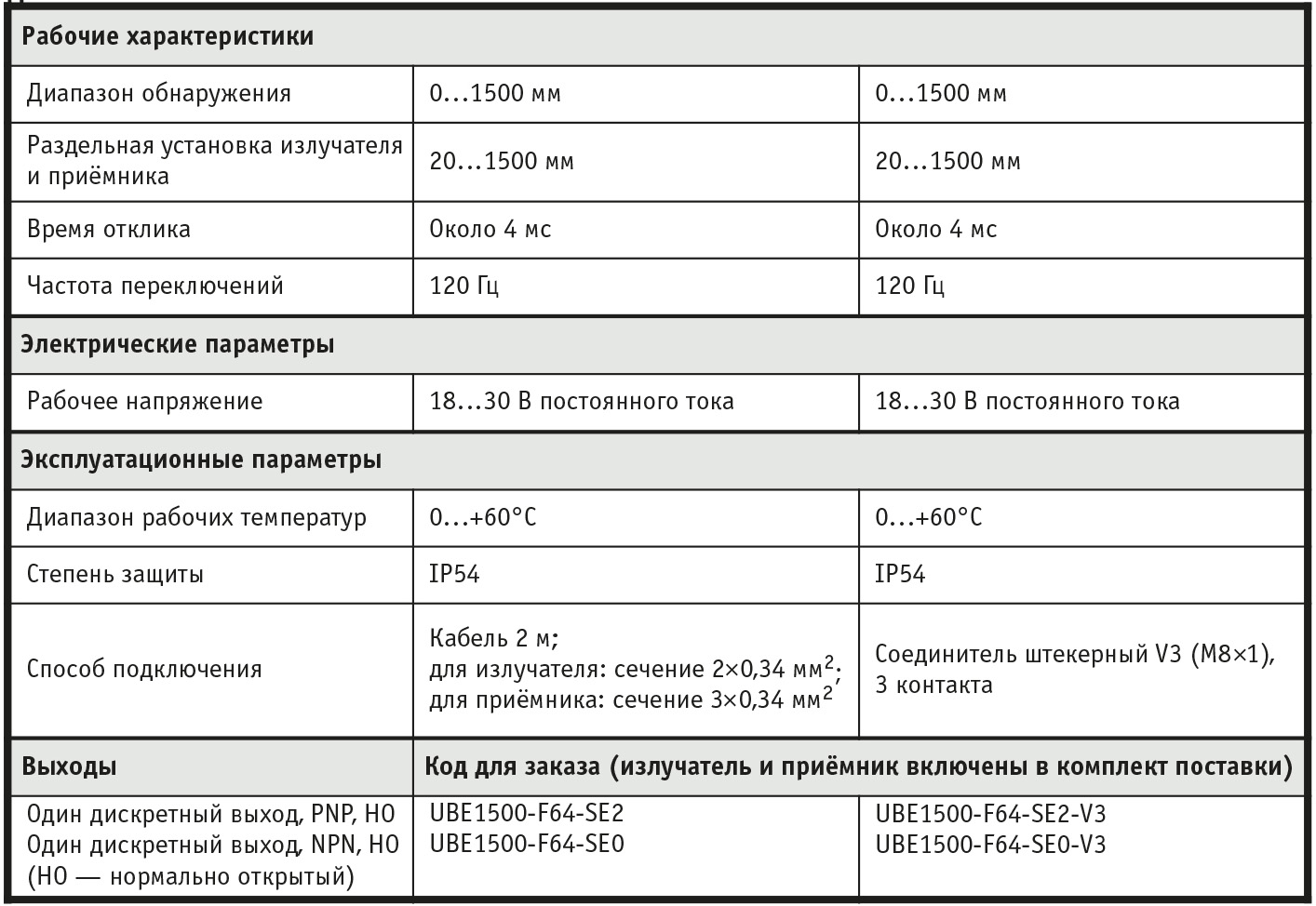

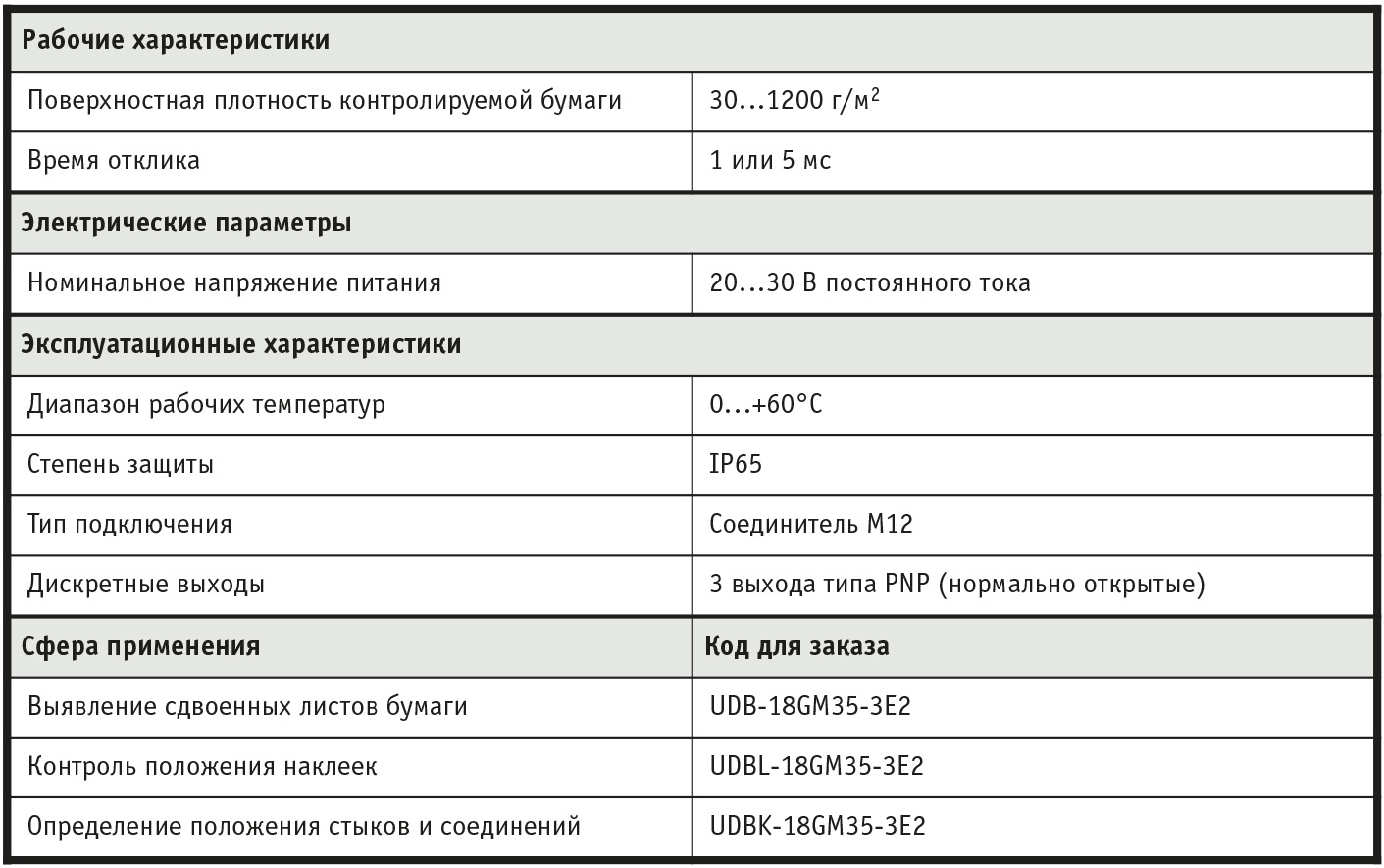

Основные технические данные барьерных ультразвуковых датчиков фирмы Pepperl+Fuchs представлены в таблицах 2, 3, 4, 5, 6.

Например, датчик UBE4000-30GM-SA2-V1 способен функционировать в запылённой атмосфере, надёжно определять наличие тонких прозрачных плёнок и хлопьевидных материалов (стиропор, целлюлоза, мелкозернистые синтетические материалы). Чувствительность датчика регулируется встроенным потенциометром, юстировка контролируется по встроенным светодиодным индикаторам. Для дистанционной регулировки диапазона чувствительности возможно подключение внешнего потенциометра FP100 к излучателю.

Интересным примерами использования метода ослабления ультразвуковых волн является решение на его основе задач выявления сдвоенных листов бумаги, контроля за положением наклеек и мест стыка. Серия устройств UDB-18GM (табл. 7) специально разработана для подобных применений (рис. 16), которые востребованы в различном оборудовании, например:

в печатных станках выявление сдавленных листов защищает сложную механику от повреждений, вызванных застреванием второго листа в станке;

в аппаратах, подсчитывающих этикетки, для проверки факта нанесения клейких плёнок на материал и подсчёта готовых этикеток;

в оборудовании обработки корреспонденции для проверки полной разгрузки открытых конвертов;

в аппаратах, подсчитывающих квитанции, контрольные талоны, банковские расписки и т. п.;

в упаковочных машинах для контроля положения стыка при закреплении алюминиевой упаковочной плёнки, а также для определения скорости хода станка;

в системах сортировки бумаги и т.д.

Ультразвуковые системы на базе UDB-18GM способны обнаруживать металлизированные, глянцевые, прозрачные поверхности и могут применяться в тех случаях, когда ёмкостные и оптические системы достигают пределов своих возможностей. Простая настройка на различные материалы и толщины (TEACH-IN), а также автоматическое регулирование порога переключения при изменении условий окружающей среды упрощают подготовку UDB-18GM к эксплуатации и расширяют круг возможных применений.

В ближайших номерах журнала «СТА» планируется, опираясь на описанные в данной статье физические принципы работы и реализуемые методы, продолжить рассказ об ультразвуковых датчиках для систем управления технологическими процессами. ●

1. Handbook for the Training Pack SENSORIK SP1. — Mannheim: Pepperl+Fuchs Kolleg GmbH, 1995.

В.К. Жданкин — сотрудник фирмы ПРОСОФТ

Телефон: (095) 234-0636

E-mail: victor@prosoft.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1070 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1183 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1096 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1376 0 0