Введение

Размеры электронных устройств продолжают уменьшаться, в то время как используемые в них процессоры становятся всё более мощными. Как правило, вместе с вычислительными возможностями растёт и энергопотребление, что приводит к повышению суммарного тепловыделения. Таким образом, для обеспечения бесперебойного и согласованного функционирования всех электронных компонентов устройства требуется организация соответствующей системы охлаждения.Выбор безвентиляторного охлаждения может быть обусловлен несколькими причинами, такими как повышение степени защиты IP; необходимость оградить чувствительные электронные компоненты от влияния загрязнений, содержащихся в окружающей среде; понижение уровня шума; повышение надёжности. Однако охлаждающая способность корпуса в этом случае является ограниченной, и если её мощности недостаточно, остаётся два варианта решения задачи: либо ограничить производительность используемых плат, либо использовать дорогостоящее жидкостное охлаждение или решения с применением тепловых трубок. Тем не менее, передовые разработки в области кондуктивного охлаждения позволяют выйти за пределы существующих технологических ограничений и не только повысить мощность охлаждения, но и сделать конструкцию устройства более удобной в эксплуатации.

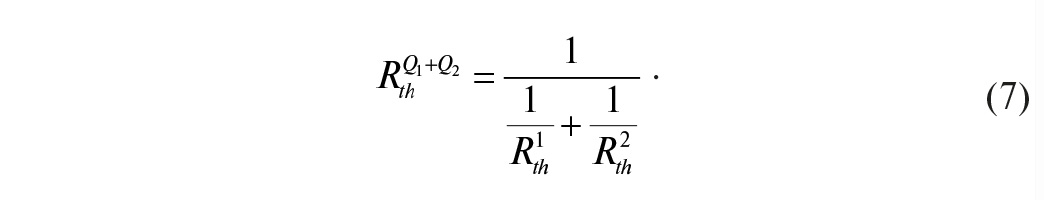

Всем знакомы традиционные корпуса с кондуктивным охлаждением (рис. 1).

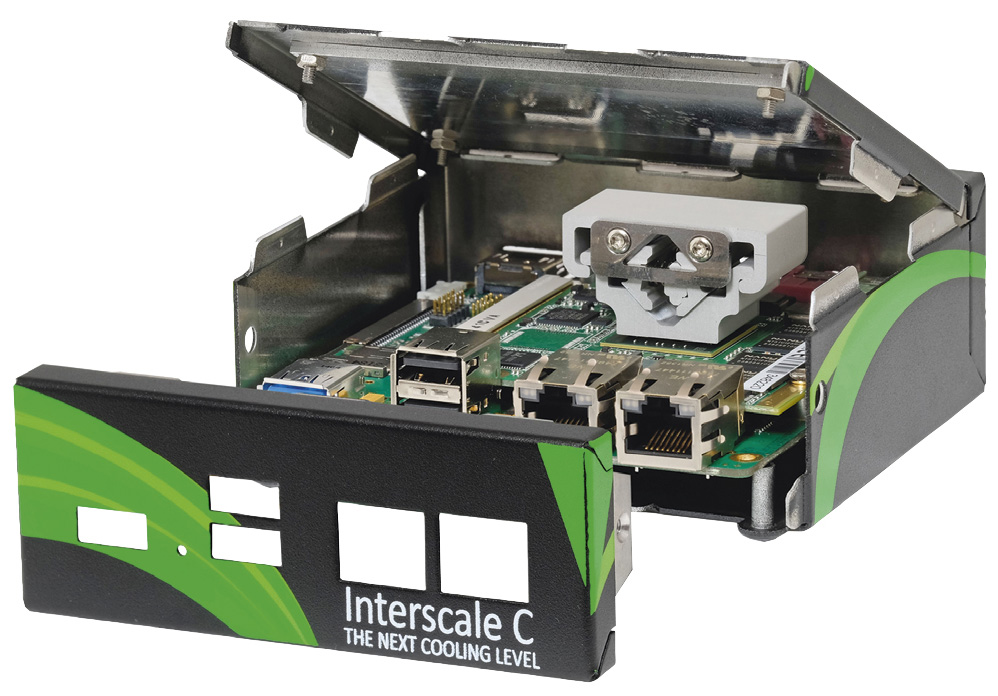

Несмотря на очевидные преимущества, они обладают существенным недостатком: обычно каждый такой корпус разрабатывается для конкретной платы, что делает его производство целесообразным только в случае действительно больших тиражей. Тем не менее, существует множество задач, требующих производства, к примеру, нескольких сотен уникальных устройств. Распространённым требованием в таких случаях является также обеспечение электромагнитного экранирования, а ограниченные сроки или бюджет могут не позволить заниматься разработкой заказного корпуса. Для решения подобных задач компания Schroff предлагает использовать новый корпус Interscale С (рис. 2), конструкция которого была разработана под общим руководством д.т.н., ведущего инженера Адама Павловски (Adam Pawlowski).

Немного теории

Производительность приложений, использующих кондуктивное охлаждение, зависит от того, насколько эффективно происходит процесс передачи тепла по теплоотводящему каналу. Различные препятствия на пути теплового потока представляют собой тепловые сопротивления. Тепловое сопротивление тела (поверхности, слоя) Rth (К/Вт) может быть определено как отношение разности температур dT и рассеянного тепла (теплового потока) Q на данном участке:

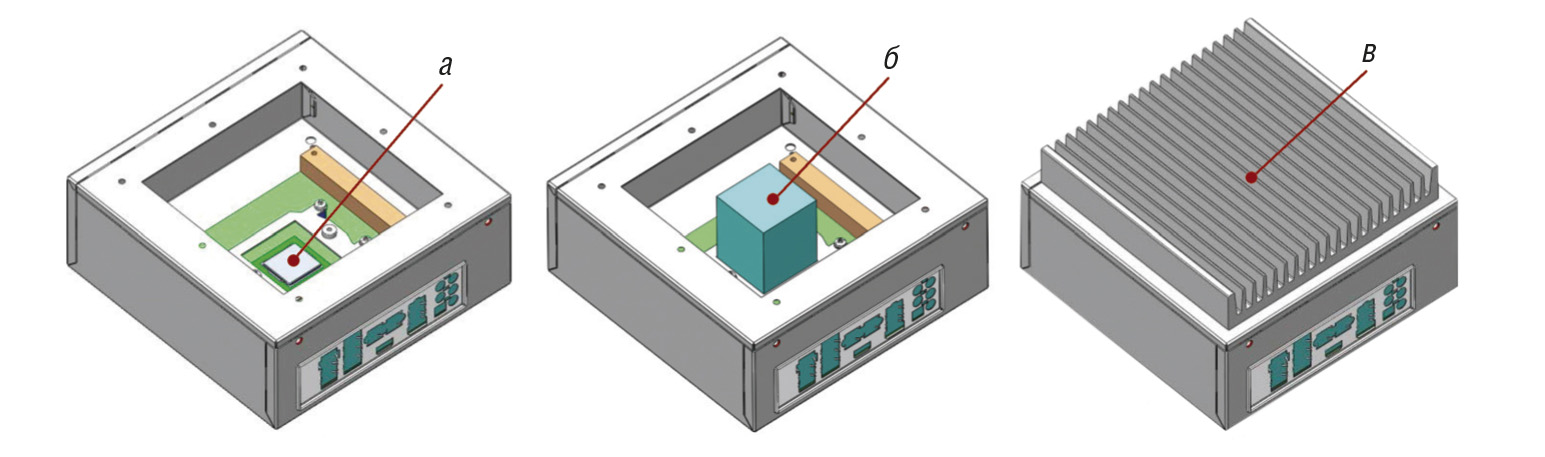

Поток тепла ведёт себя аналогично электрическому току, поэтому расчёт суммарного теплового сопротивления выполняется по тем же принципам, что и электрического. При последовательном соединении индивидуальные тепловые сопротивления складываются, при параллельном складываются обратные им величины.

Если известно суммарное тепловое сопротивление всей цепи, становится возможным оценить перепад температур в системе для данного теплового потока. Тепловой поток Q (Вт), протекающий через участок твёрдого тела сечением A и длиной L, при разности температур dT будет равен

где λ – коэффициент теплопроводности твёрдого тела (Вт/(м⋅K)).

В соответствии с уравнением (1) тепловое сопротивление Rth можно представить как

Таким образом, тепловой поток

Тепловое сопротивление Rth в некоторых случаях может быть определено только опытным путём. Это, например, тепловое сопротивление области контакта поверхностей двух металлических деталей с разными собственными тепловыми сопротивлениями, зависящее от давления в области контакта, степени шероховатости поверхностей, а также теплового сопротивления контактной пасты, если она используется.

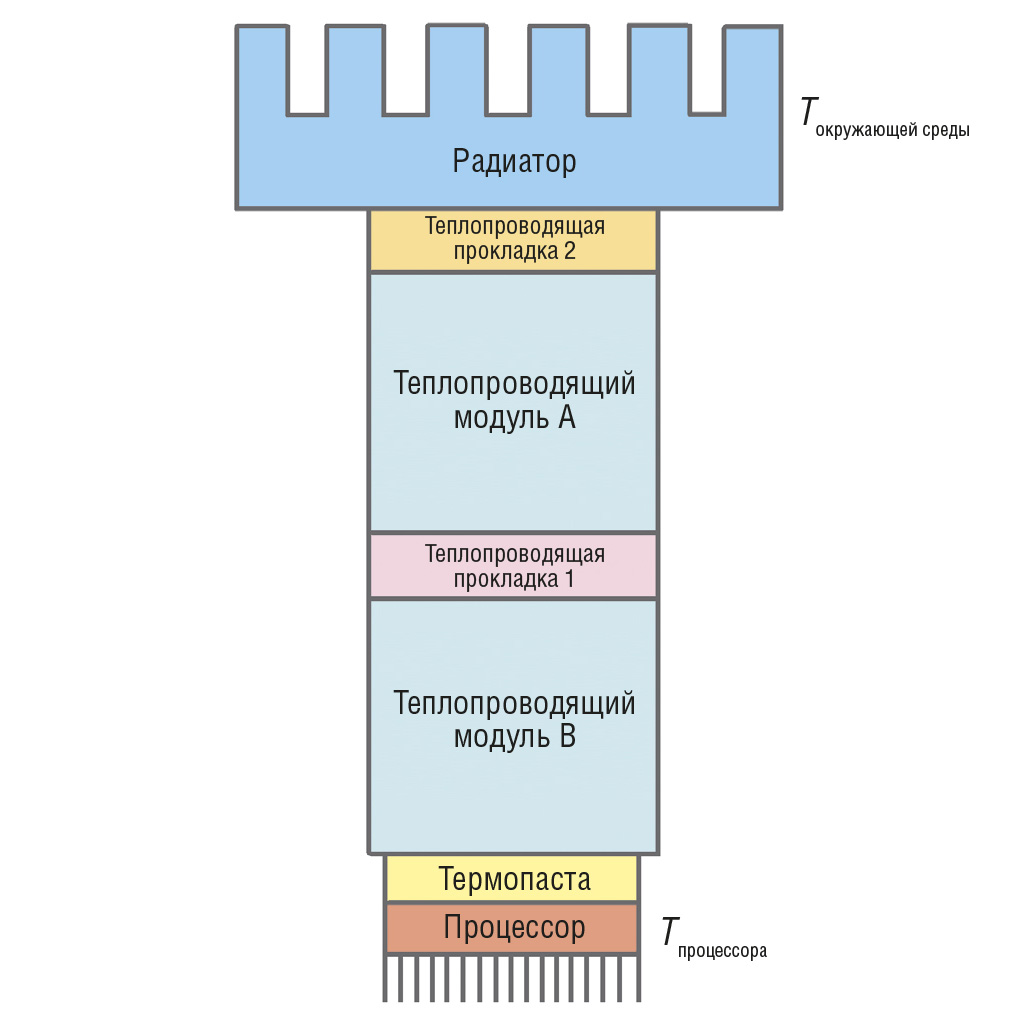

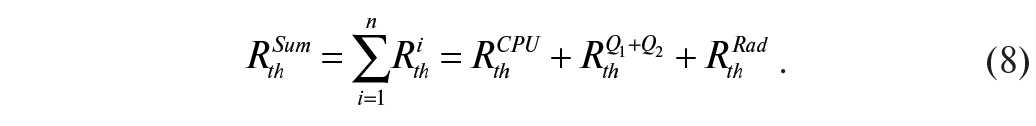

На рис. 3 изображена типичная схема организации теплоотводящего канала в корпусе с кондуктивным охлаждением. Источником тепла является процессор.

Для обеспечения надлежащего контакта между поверхностями процессора и теплопроводящего модуля используется термопаста. Последовательно распространяясь через модули и промежуточные теплопроводящие прокладки, в конечном итоге тепло рассеивается наружным радиатором.

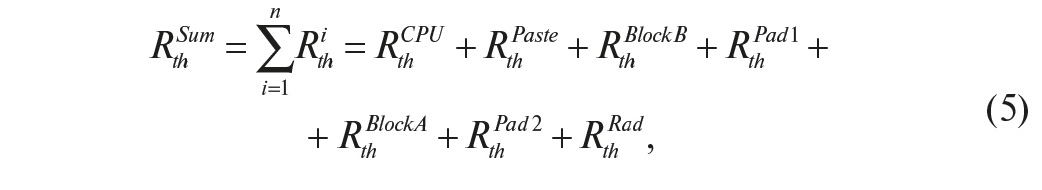

В данном случае суммарное тепловое сопротивление системы будет равно сумме всех индивидуальных тепловых сопротивлений, каждое из которых может быть вычислено в соответствии с формулой (3) либо определено экспериментально:

где RthCPU – тепловое сопротивление процессора; RthPaste– тепловое сопротивление термопасты; RthBlockB– тепловое сопротивление теплопроводящего модуля B; RthPad1– тепловое сопротивление теплопроводящей прокладки 1; RthBlockA– тепловое сопротивление теплопроводящего модуля A; RthPad2– тепловое сопротивление теплопроводящей прокладки 2; RthRad– тепловое сопротивление радиатора.

Обычно тепловые сопротивления соответствующих изделий указываются производителем.

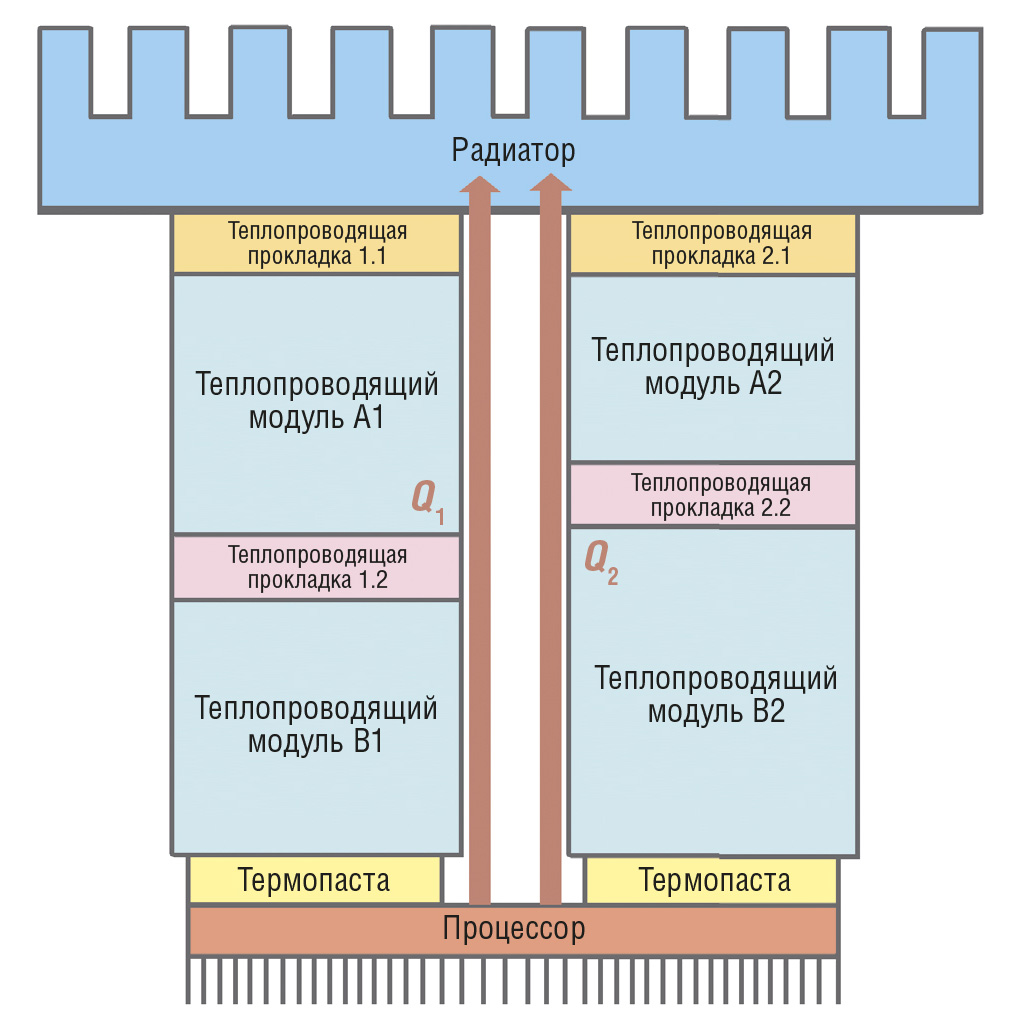

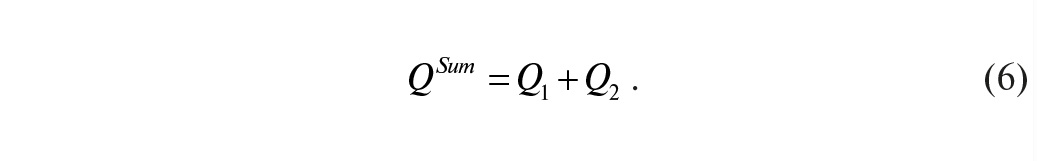

В случае использования двух параллельных теплоотводящих каналов (рис. 4) результирующий тепловой поток будет равен

Как следствие, общее тепловое сопротивление двух теплоотводящих каналов будет определяться выражением

Каждое из тепловых сопротивлений Rth1 и Rth2можно вычислить в соответствии с формулой (5).

Суммарное тепловое сопротивление всей системы на рис. 4 можно найти следующим образом:

Технологические ограничения безвентиляторных систем охлаждения

Конструкция устройства с применением кондуктивного охлаждения обычно предполагает организацию прямого теплового канала от источника тепла (процессора, рис. 5а) к радиатору, отводящему тепло во внешнюю среду (рис. 5в).

В качестве переносчика тепла может использоваться металлический, например, алюминиевый теплопроводящий модуль (рис. 5б), тепловая трубка или жидкость.

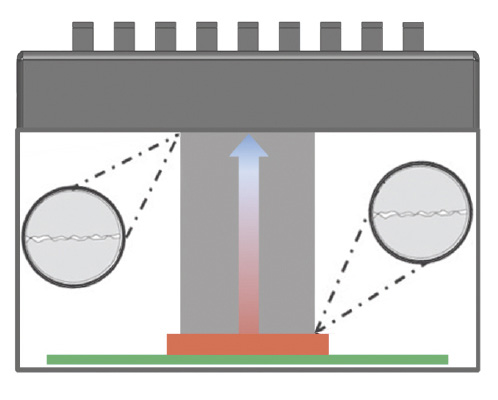

Для того чтобы система была способна рассеивать максимальное количество тепла, критически важно минимизировать тепловые сопротивления всех компонентов, а также мест их контакта. Увеличение теплового сопротивления может быть вызвано неплотным контактом поверхностей (рис. 6), неровностями на них (в том числе и на микроскопическом уровне), излишней твёрдостью материалов, а также неидеальным геометрическим расположением проводников друг относительно друга или несоответствием их размеров.

К сожалению, такие факторы, как неравномерность толщины печатной платы, нестабильность монтажных размеров процессора и сокета, погрешности, вызванные геометрией корпуса и монтажных шпилек, могут приводить к суммарным ошибкам, достигающим ±1,5 мм. Разумеется, такие зазоры повышают тепловое сопротивление, мешая теплу свободно перетекать от процессора к радиатору, и не позволяют системе эффективно охлаждаться.

Для устранения этих погрешностей применяются теплопроводящие прокладки (рис. 7), устанавливаемые, как правило, между теплопроводящим модулем и радиатором. При этом для компенсации суммарной погрешности ±1,5 мм понадобится прокладка толщиной не менее 5 мм.

Несмотря на то что применение теплопроводящих прокладок позволяет повысить эффективность переноса тепла и компенсировать геометрические погрешности, строение теплоотводящего канала всё ещё остаётся неоптимальным, так как использование прокладок имеет и негативные последствия.

При увеличении площади контакта проводников и компенсации зазоров теплопроводящие прокладки, тем не менее, увеличивают суммарное тепловое сопротивление. Теплопроводность алюминия составляет 200…240 Вт/(м⋅К), в то время как теплопроводность прокладок – 1…5 Вт/(м⋅К). Тепловое сопротивление прокладки растёт линейно с увеличением её толщины.

Кроме того, возникает риск нестабильности охлаждения на протяжении жизненного цикла устройства, так как теплопроводящие прокладки подвержены пластическим деформациям в результате воздействия давления. Заменять их необходимо каждый раз, когда корпус открывается, в ином случае необходимая прижимная сила может быть не достигнута, а тепловое сопротивление возрастёт.

Особое внимание следует уделять подбору таких параметров прокладки, как толщина, твёрдость и теплопроводность (тепловое сопротивление). Помимо ухудшения теплопроводности, выбор слишком толстой или слишком твёрдой прокладки может повлечь повреждение процессора из-за излишнего давления. Наконец, с течением времени прокладки теряют свои теплопроводящие свойства и подлежат периодической замене.

Новая концепция кондуктивного охлаждения для корпуса Interscale С

Удовлетворить растущие потребности в охлаждении, вызванные постоянным увеличением мощности электроники, и преодолеть ограничения описанных решений по организации кондуктивного охлаждения призван корпус Schroff Interscale С, оснащённый универсальным теплопроводящим модулем (FHC – Flexible Heat Conductor). Их совместное применение позволяет получить решение с эффективным кондуктивным теплоотводом и стабильно надёжной работой на протяжении всего жизненного цикла устройства.Универсальный теплопроводящий модуль FHC не только использует хорошую теплопроводность алюминия, но и способен сжиматься и расширяться в вертикальном направлении благодаря применению встроенных пружин.

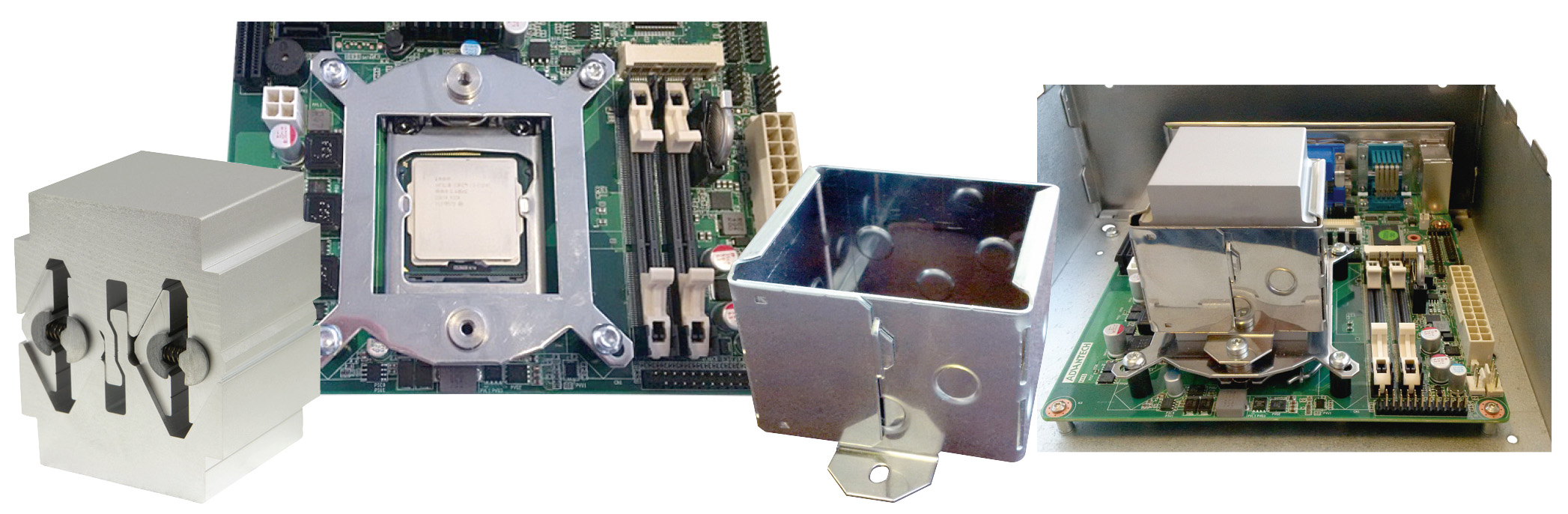

Теплопроводящие модули FHC представлены двумя стандартными вариантами высотой 20 и 70 мм. 20-миллиметровые модули FHC (рис. 8) совместимы с любыми микропроцессорами производства Intel, AMD, VIA, Freescale, NVIDIA и Texas Instruments и не требуют применения монтажных скоб благодаря креплению непосредственно на спину процессора с применением теплопроводящей клейкой ленты (рис. 9). Модули FHC высотой 20 мм способны расширяться и сжиматься на ±1,5 мм, что позволяет отказаться от использования теплопроводящих прокладок.

Теплопроводящие модули FHC высотой 70 мм (рис. 10) разработаны для применения совместно с платами формата ATX/ITX/Mini-ITX и COM на базе процессоров Intel Core-i и AMD, использующих следующие сокеты:

- Intel: LGA775, LGA1150, LGA1155, LGA1156, LGA1366, LGA2011;

- AMD: AM2, AM2(+), AM3, AM3(+), FM1, FM2, FM2(+).

70-миллиметровые модули FHC способны расширяться и сжиматься на ±2,5 мм. Создаваемая ими прижимная сила входит в диапазон разрешённых воздействий для множества различных процессоров, поэтому риск повредить процессор при неправильной установке модуля FHC исключён.

Теплопроводящий модуль FHC высотой 70 мм монтируется с помощью опоясывающей его алюминиевой монтажной рамы (рис. 12) и крепёжной скобы. Монтажная рама позволяет легко монтировать модуль FHC, предохраняя печатную плату от нежелательных механических воздействий и обеспечивает защиту внутренней части модуля от загрязнения. Конструкция из крепёжной скобы и рамы даёт возможность разместить модуль FHC точно над процессором и надёжно закрепить на печатной плате (рис. 13).

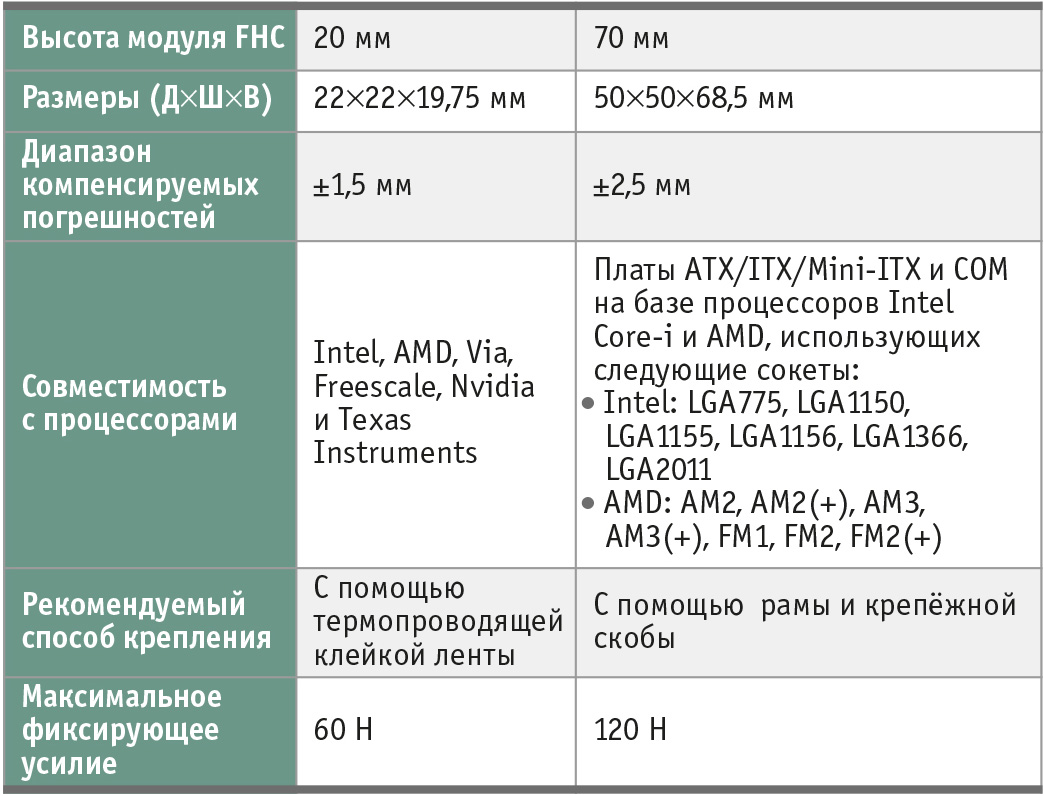

Сводная техническая информация по обоим типам модулей FHC приведена в табл. 1.

Ключевые преимущества теплопроводящего модуля FHC:

- Наличие встроенных пружин позволяет модулю FHC расширяться, устраняя зазоры между компонентами. Нет необходимости использовать теплопроводящие прокладки.

- Благодаря наличию встроенных пружин создаётся прижимная сила, позволяющая улучшить контакт поверхностей и понизить тепловое сопротивление.

- В случае если компоненты (к примеру, радиатор и процессор) расположены не параллельно друг другу, модуль FHC позволяет компенсировать негативное влияние этого фактора благодаря способности изгибаться (менять угол между нижней и верхней поверхностями модуля).

- На протяжении всего жизненного цикла устройства свойства системы охлаждения с модулем FHC остаются неизменными, так как в конструкции отсутствуют детали, подлежащие замене (например, теплопроводящие прокладки). Кроме того, нет риска повредить процессор при неправильном выборе прокладки.

Конструкция корпуса Interscale С использует шпунтовые соединения, что позволяет обеспечить ослабление электромагнитных помех на уровне около 20 дБ при частоте до 2 ГГц, а также степень пыле- и влагозащиты IP30. Корпус состоит из трёх основных частей: основания, передней панели и верхней крышки. Фиксация корпуса в собранном состоянии осуществляется с помощью всего двух винтов с возможностью опломбирования.

Стандартные варианты корпусов предназначены для распространённых форматов плат, таких как Mini-ITX, ATX, EmbeddedNUC и других. Благодаря гибкости платформы Interscale за минимальное время могут быть реализованы системы нестандартных размеров, позволяющие разместить различные дополнительные модули, устанавливаемые вертикально платы или внутренние источники питания, а также имеющие любые другие модификации в соответствии с требованиями заказчика. Каждый корпус может быть оснащён радиатором с различной высотой рёбер, благодаря этому заказчик получает решение с оптимальным соотношением цены и производительности.

Ключевые преимущества корпуса Interscale С:

- Наличие экранирования.

- Возможность выбрать радиатор с рёбрами необходимой высоты.

- Возможность установить в стандартный корпус систему охлаждения на основе модуля FHC и не прибегать к разработке уникальной корпусировки. Стандартные корпуса созданы на основе общепринятых стандартов для встраиваемых компьютерных систем и представляют собой полностью готовое решение.

- Простота использования: сборка выполняется с помощью всего двух винтов.

- Радиатор интегрирован в верхнюю крышку корпуса, поставка осуществляется в собранном виде.

- Широкий выбор аксессуаров, таких как ножки, кронштейны, опоры для штабелирования, фиксирующие шпильки для крепления печатных плат.

- Возможность сделать корпус нестандартного размера позволяет разместить в нём устанавливаемые вертикально платы или внутренние источники питания. Разработка такого корпуса занимает минимальное время.

- При разработке заказного решения возможно добавление отверстий и выемок различных размеров и форм, а также покраска корпуса в различные цвета палитры RAL (порошковое покрытие) и нанесение цветной трафаретной печати. Это позволяет в короткие сроки получить уникальное устройство с эстетичным внешним видом, а также нанести на корпус логотип компании-заказчика.

Оценка эффективности

На эффективность кондуктивного охлаждения, помимо внутренней конструкции теплоотводящего канала, влияют ещё некоторые факторы:- Размер и форма оребрения радиатора (рис. 15).

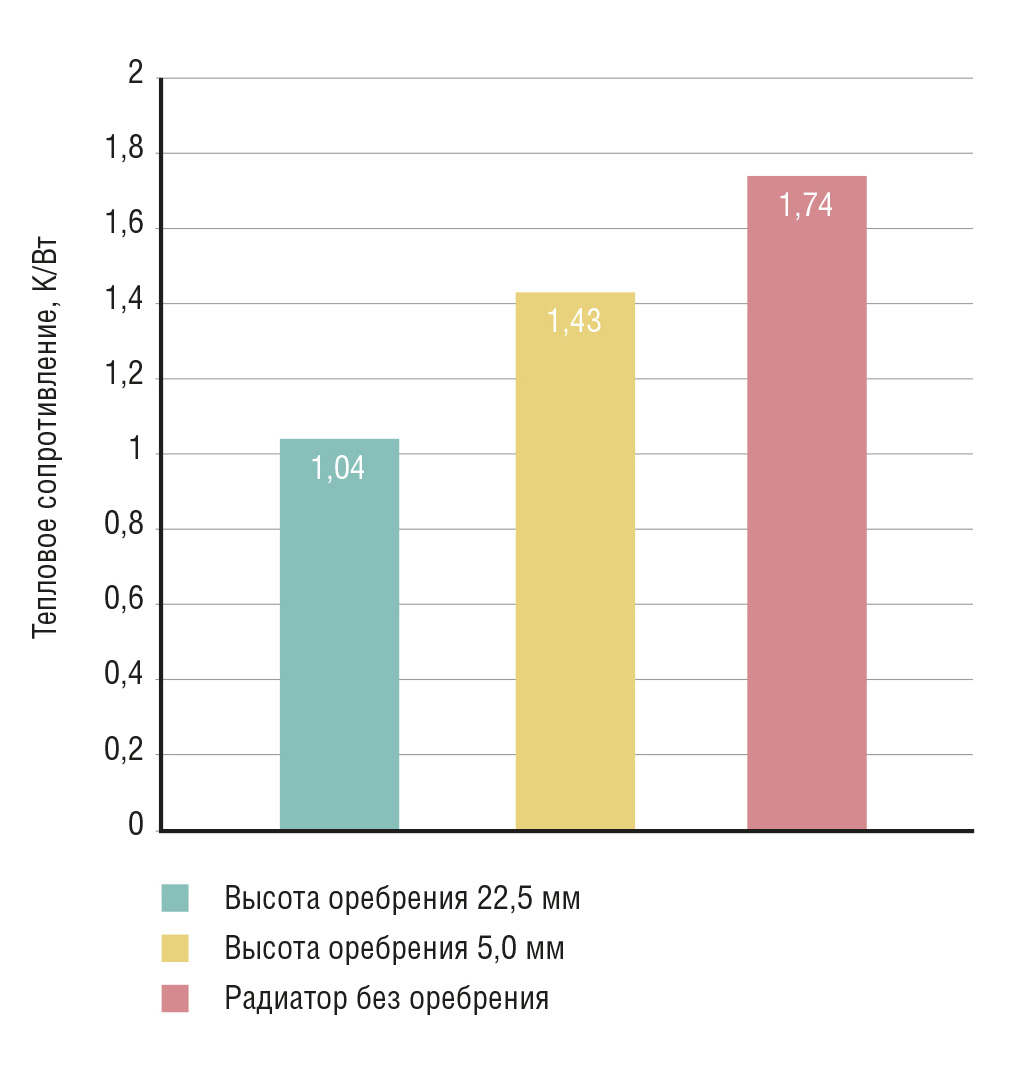

- Увеличение высоты рёбер радиатора (то есть увеличение общей площади его поверхности) уменьшает общее тепловое сопротивление всей системы охлаждения. На рис. 16 представлена диаграмма, позволяющая сравнить эффективность радиаторов с различной высотой рёбер (22,5 мм, 5,0 мм и без рёбер) при охлаждении одной и той же конфигурации системы.

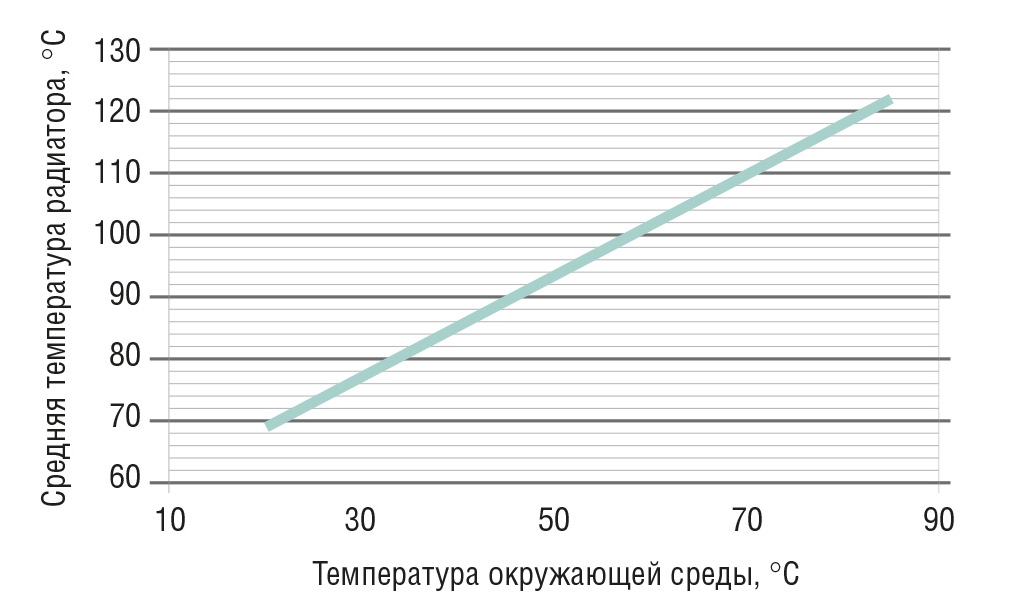

- Условия окружающей среды. Температура окружающей среды, а также мощность и направление воздушного потока, взаимодействующего с радиатором, оказывают сильное влияние на поведение системы охлаждения. При постоянном тепловыделении процессора температура радиатора линейно зависит от температуры окружающей среды (рис. 17).

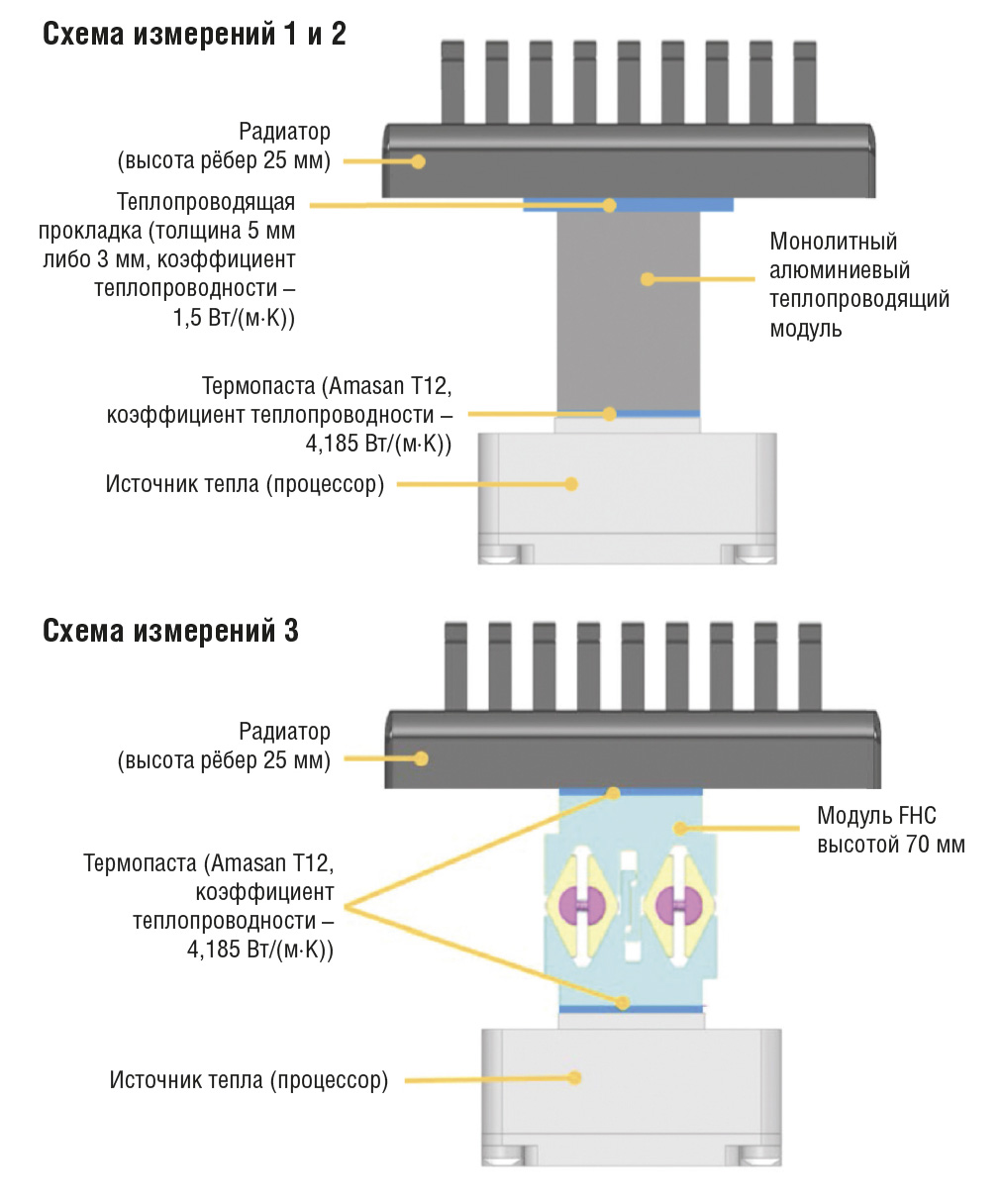

Оценка эффективности кондуктивного охлаждения с применением модуля FHC и корпуса Interscale C по сравнению с распространёнными в данный момент на рынке решениями была произведена инженерами компании Schroff. Испытательная установка включала в себя теплопроводящий модуль (монолитный алюминиевый либо FHC высотой 70 мм), корпус Interscale C с радиатором, источник тепла (процессор Intel i7), а также несколько термопар для сбора данных. Для получения корректных результатов температуры процессора и окружающей среды поддерживались неизменными на протяжении всего эксперимента. Каждое измерение повторялось четыре раза. Длительность каждого измерения составляла 1,5 часа, чтобы гарантировать стабильное состояние системы. Необходимо отметить, что вне лабораторных условий фактическое тепловыделение устройств зависит от специфичных для конкретного приложения факторов, поэтому результаты описываемых тестов являются сравнительными, но не абсолютными.

Измерение производительности кондуктивного охлаждения с применением модуля FHC высотой 70 мм проводилось в корпусе Interscale C, оборудованном радиатором с рёбрами высотой 25 мм, при температуре процессора +75°C и окружающей среды +20°C. Были проведены три серии измерений. В первом варианте использовался монолитный алюминиевый теплопроводящий модуль с теплопроводящей прокладкой толщиной 5 мм, во втором – монолитный модуль с теплопроводящей прокладкой толщиной 3 мм, в третьем – модуль FHC (рис. 18).

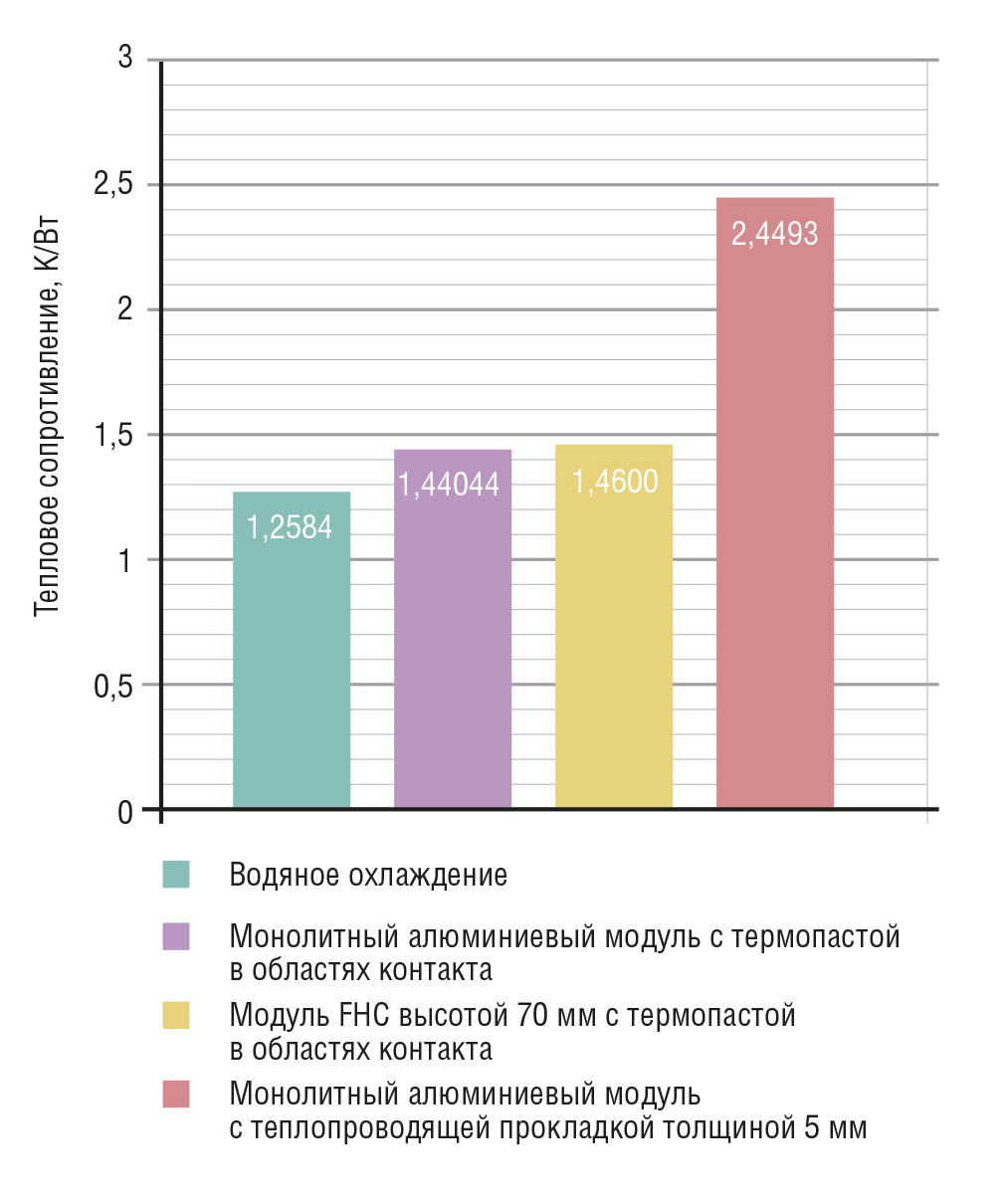

В данных условиях в случае применения монолитного модуля с прокладкой толщиной 5 мм рассеянная радиатором тепловая мощность составила 32 Вт при суммарном тепловом сопротивлении 2,45 К/Вт. При использовании прокладки толщиной 3 мм мощность теплоотвода повысилась до 34 Вт. В варианте с модулем FHC тепловыделение составило 55 Вт при суммарном тепловом сопротивлении 1,444 К/Вт, что говорит об улучшении охлаждения на 72% по сравнению с традиционными методами кондуктивного охлаждения.

Дополнительные серии тестов 70-миллиметрового модуля FHC показали, что его эффективность практически не меняется при различной высоте модуля (то есть при различном сжатии пружины). При высоте, близкой к минимальной (сжатие модуля 85%), количество рассеиваемого тепла было лишь на 1,5% больше, чем при 15-процентном сжатии модуля. Было также проведено сравнение результатов с данными, полученными при измерении параметров «идеальной» модели теплоотводящего канала: монолитный алюминиевый модуль соединялся с процессором и радиатором только с помощью термопасты при оптимальном давлении, а геометрические погрешности при монтаже были сведены к минимуму. Эффективность такой системы с монолитным модулем была всего на 0,9% выше при температуре процессора +67°C и на 3,4% выше при температуре +99°C по сравнению с модулем FHC высотой 70 мм.

Сводная сравнительная диаграмма значений суммарных тепловых сопротивлений различных методов охлаждения при температуре окружающей среды +20°C и процессора +99°C представлена на рис. 19.

Пример реализации проекта на базе корпуса Interscale С

Совместными усилиями компаний Schroff и AdvantiX был реализован проект по разработке компьютера формата Mini-ITX на базе модифицированного корпуса Interscale C с радиатором с повышенной теплоотдачей (рис. 20).

Модель ER-6000 может быть оснащена процессором класса Intel Core i7 с выделяемой тепловой мощностью до 45 Вт, ОЗУ до 32 Гбайт, а также HDD и флэш-накопителями. Блок питания внешний для сети ~220 В, для питания системы требуется напряжение =12 В. Дизайн устройства соответствует брендбуку AdvantiX.

Заключение

В условиях постоянного роста вычислительных мощностей процессоров и уменьшения размера электронных устройств необходимость в мощном кондуктивном охлаждении будет только возрастать, особенно при сохранении направленности на развитие децентрализованных решений. Универсальные теплопроводящие модули FHC и серия корпусов Interscale С позволяют не только поднять производительность кондуктивного охлаждения на новый уровень, но и существенно улучшить эргономику и надёжность устройства в целом, предлагая разработчикам универсальный инструмент для создания одноплатных приложений.Благодаря тому, что корпус Interscale является стандартным изделием с гибкими возможностями доработки, а его тираж может варьироваться от одной до сотен штук, время, необходимое для запуска в серию устройства, разработанного заказчиком, значительно сокращается. Наличие электромагнитного экранирования у стандартного корпуса также является большим плюсом, позволяя упростить и ускорить разработку.

Корпус Interscale С и модуль FHC наверняка будут по достоинству оценены разработчиками одноплатных безвентиляторных компьютеров и модулей, встраиваемых систем, периферийных контрольных устройств, а также систем безопасности и визуализации. •

Автор – сотрудник фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail: info@prosoft.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!