Введение

Надёжность релейной защиты в [1] определена как «вероятность выполнения ею требуемых функций при заданных условиях в течение заданного промежутка времени».

Для цифровых устройств релейной защиты (ЦРЗА) в отраслевом РД [2]

установлена следующая номенклатура показателей надёжности:

-

средняя наработка на отказ сменного элемента;

-

среднее время восстановления (замены сменного элемента);

-

средний срок службы сменного элемента до капитального ремонта;

-

средняя вероятность отказа в срабатывании устройства за год (при появлении требования);

-

параметр потока ложных срабатываний устройства в год (при отсутствии требования);

-

полный срок службы устройства.

На практике в технической доку-ментации отечественных ЦРЗА наиболее часто приводят информацию только о некоторых из перечисленных показателей надёжности, а именно:

-

о средней наработке на отказ (То),

-

о среднем времени восстановления (Тв),

-

о среднем сроке службы (Тсл).

Предложения по изменению состава показателей надёжности и их значений рассмотрены в работе [3].

Методы оценки показателей надёжности

Действующие нормативные документы [4, 5] предусматривают как расчётные, так и экспериментальные методы оценки показателей надёжности.

Для применения расчётных методов прежде всего необходима информация о надёжности всех элементов, использованных в конкретном изделии. В ЦРЗА, разработанных в 1990-е годы, были применены отечественные электрорадио-элементы, информация по надёжности которых была доступна, что позволяло произвести оценку тех или иных показателей надёжности расчётным методом ещё на этапе проектирования изделия.

В частности, разработчики первых в России цифровых устройств частотной автоматики БМАЧР и релейной защиты БМРЗ определили расчётным путём значение средней наработки на отказ То для этих устройств равным 18 000 ч.

В современных цифровых устройствах релейной защиты и автоматики использованы импортные комплектующие элементы, официальная информация по надёжности которых, как правило, отсутствует, поэтому расчётные методы оценки тех или иных показателей надёжности для данных устройств обычно оказываются нереализуемыми.

По целому ряду причин оказывается невозможным и применение непосредственных испытаний на надёжность. Например, для проведения испытаний на надёжность требуется одновременная постановка на испытание нескольких десятков блоков. В частности, в соответствии с требованиями стандарта [4] для подтверждения значения наработки на отказ То =100 000 ч при продолжительности испытаний tи = 720 ч (один месяц круглосуточной работы) необходимо одновременно задействовать:

N = То / tи = 100 000 / 720 ≈ 139 (устройств).

Уменьшение количества одновременно испытываемых изделий неизбежно увеличивает затраты на услуги испытательного центра, так как в этом случае для получения объективной оценки надёжности изделий требуется более продолжительное по времени воспроизведение реальных условий эксплуатации:

-

годового и суточного хода температуры;

-

изменения влажности, выпадения инея и росы;

-

механических воздействий на устройство и т.п.

Учитывая сказанное, для оценки показателей надёжности был выбран экспериментальный метод, использующий статистические данные о работе устройств за весь период подконтрольной эксплуатации, как это рекомендовано в разделе 3.6 руководящего документа [4].

Описание плана испытаний

Для проведения контрольных испытаний на надёжность на основании информации, получаемой по данным эксплуатации, был выбран план испытаний [NMS] по стандарту [4] при экспоненциальном распределении наработок на отказ (табл. 1). Аналогичный подход обоснован в статье [6] для радио-технических устройств.

В табл. 1 использованы такие условные обозначения:

-

α, β – риски поставщика и потребителя соответственно;

-

rпр – предельное число отказов или отказавших объектов;

-

Tβ – браковочное значение наработки на отказ;

-

Tα – приёмочное значение наработки на отказ;

-

Tmax – предельная суммарная наработка.

Согласно выбранному плану испытаний N блоков вводят в эксплуатацию последовательно. После отказа (получения замечаний по работе) блок ремонтируют на предприятии-изготовителе (обозначено буквой М в плане испытаний) и продолжают эксплуатировать. По результатам расчётов показателя надёжности принимают решение (в плане испытаний обозначено буквой S) о его соответствии значению, указанному в документации на блок.

Объём выборки и продолжительность испытаний

Приведённые в стандарте [4] рекомендации не устанавливают объём выборки (в данном случае – количество находящихся в эксплуатации объектов) при проведении испытаний с восстановлением объектов.

Тем не менее, для контроля полученных результатов при проведении контрольных испытаний на надёжность по результатам эксплуатации было определено минимальное количество блоков, которое должно находиться в эксплуатации в тот или иной момент времени. Для этого использовалось соотношение:

Nmin = Тmax / tи. (1)

Буквами А и Б были обозначены блоки, имеющие конструктивные отличия и разные наборы алгоритмов защиты, автоматики, управления и сигнализации. Продолжительность испытаний блоков tи была определена раздельно для блоков типа А или Б по формуле:

tи = Д – Дот1j – tвэ1j , (2)

где Дот1j – дата отгрузки первого блока типа j (А или Б);

Д – дата (09.09.2009) окончания испытаний;

tвэ1j – промежуток времени, прошедший от даты отгрузки до даты ввода в эксплуатацию (начала испытаний) первого блока типа j (в связи с тем, что после отгрузки изделие не сразу вводят в эксплуатацию, время испытаний уменьшают на значение tвэ1j).

Для получения сведений о дате ввода в эксплуатацию каждого блока были использованы три источника.

Первый источник – «Уведомления о вводе блока» (вкладыш в паспорте блока). Заполнение вкладыша потребителем с указанием места и даты ввода блока в эксплуатацию предусматривало увеличение срока гарантии на изделие. Использование этого источника позволило получить сведения о дате ввода в эксплуатацию и месте установки для 6% от общего числа выпущенных предприятием блоков ЦРЗА типа А и для 8,1% от общего числа выпущенных блоков ЦРЗА типа Б. Сравнивая эти цифры, следует учитывать, что в документацию этих блоков вкладыш «Уведомление о вводе блока» был введён в разное время. Среднее значение времени от отгрузки до ввода в эксплуатацию составило 8,5 месяцев для блоков типа А и 3,7 месяца для блоков типа Б.

Вторым источником получения информации о месте и дате ввода в эксплуатацию блоков стали те или иные претензии потребителей. Так как при наличии претензии потребителя блоки возвращались изготовителю, то наработка такого блока уменьшалась на величину tрем – среднее значение времени, затрачиваемого на транспортировку блока к изготовителю и обратно, а также на ремонт (при необходимости). На основании информации о датах отгрузки и получения потребителями блоков, к работе которых были претензии, значение tрем = 2 месяца. Среднее значение времени от отгрузки до ввода в эксплуатацию блоков, по работе которых были высказаны замечания, составило 2,5 месяца для блоков типа А и 2,8 месяца для блоков типа Б.

И, наконец, третьим источником информации о месте и дате ввода блоков в эксплуатацию стали ответы на рассылаемые в эксплуатирующие предприятия запросы.

Учитывая, что сокращение продолжительности испытаний tи приводит только к увеличению минимального количества блоков, которое должно находиться в эксплуатации, при определении продолжительности испытаний использовались бо́льшие значения tвэ, а именно: 8,5 месяцев для блоков типа А и 3,7 месяца для блоков типа Б, а также среднее значение tрем.

Результаты определения продолжительности испытаний tи для блоков типов А и Б (tи А и tи Б соответственно) на основе формулы (2) следующие:

tи А = Д – Дот1 А – tвэ1 А – tрем А = 119 – 8,5 – 2 = 108,5 ≈ 108 [месяцев], (3)

tи Б = Д – Дот1 Б – tвэ1 Б – tрем Б = 35 – 3,7 – 2 = 29,3 ≈ 29 [месяцев]. (4)

При определении значения tи принимался во внимание тот факт, что первые блоки типа А были отгружены 119 месяцев назад, а блоки типа Б – 35 месяцев назад от даты Д. Полученные значения округлялись до ближайшего меньшего целого числа с тем, чтобы оценка значения То была меньше.

Значение предельной суммарной наработки Tmax, необходимое для вычисления минимального количества блоков, определялось по данным, приведённым в табл. 1 для разных значений Tβ при трёх значениях риска поставщика и потребителя α = β и нескольких значениях предельного числа отказов rпр. При этом в целях ужесточения контрольных испытаний на надёжность и обеспечения тем самым максимального удовлетворения интересов потребителя браковочное значений наработки на отказ Tβ принималось равным номинальному значению, указанному в технических условиях на изделие.

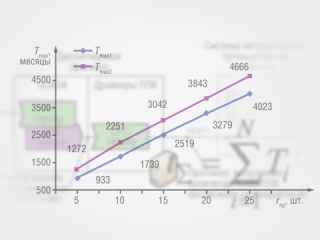

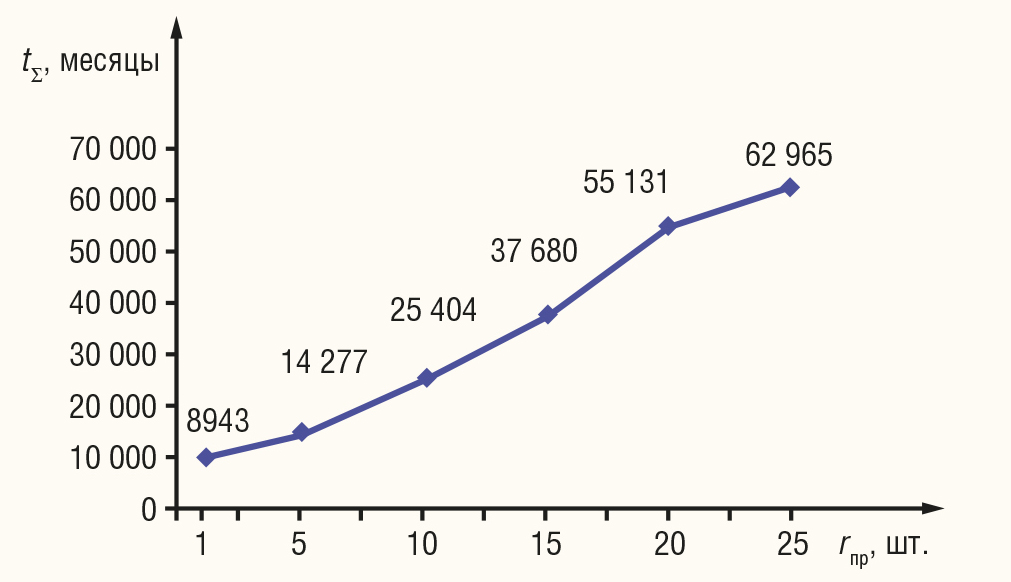

Результаты расчётов для Tβ = То = 100 000 ч (порядка 139 месяцев) приведены на рис. 1 в виде графиков Tmax = f(rпр) для α = β = 0,05 (линия Tmax2) и для α = β = 0,20 (линия Tmax1).

При проведении контрольных испытаний на надёжность минимальное количество объектов, которое должно находиться в эксплуатации, было рассчитано для всех значений переменных величин: рисков потребителей, наработки на отказ и т.п.

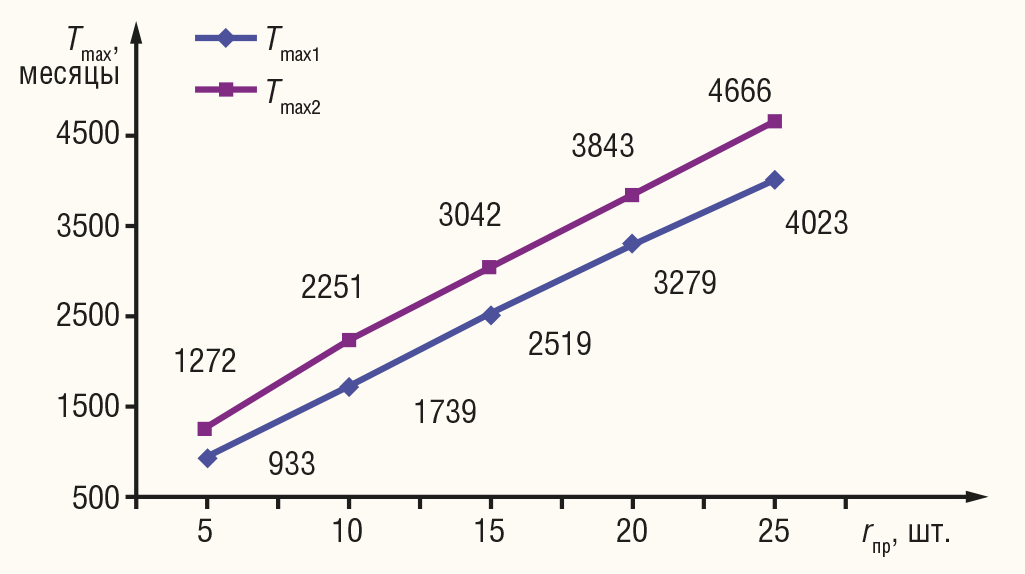

На рис. 2 приведены результаты расчётов только для одного случая, соответствующего наибольшим значениям числа блоков N, наработке на отказ То = 100 000 ч, значению риска потребителя и поставщика α = β = 0,05; верхний график соответствует блокам типа Б, нижний – блокам типа А. Из графиков следует, что даже для предельного числа отказов rпр = 25 в эксплуатации на этот момент должно находиться не более 161 блока.

Фактически же на момент окончания контрольных испытаний на надёжность в эксплуатации находилось 1300 блоков типа А и более 8000 блоков типа Б.

Определение фактической наработки блоков

В соответствии с рекомендациями стандарта [4] все замечания потребителей по работе блоков, находящихся в эксплуатации, были разделены на две группы: признанные производителем и не признанные производителем.

При всех дальнейших расчётах в случае определения количества претензий учитывались только замечания по работе блоков, признанные производителем.

Фактическая наработка каждого из блоков, по работе которых у потребителей были претензии, признанные производителем, определялась по формуле, в которой учтены затраты времени на его транспортировку к изготовителю и обратно, а также на ремонт:

Ti = Д – Дот i – (tвэ2 + tрем), (5)

где tвэ2 – среднее время от отгрузки до ввода в эксплуатацию i-го блока, по работе которого были высказаны замечания до момента Д;

Дот i – дата отгрузки i-го блока.

Количество таких претензий учитывалось для блоков типов А и Б по отдельности.

Наработка блоков, претензия по работе которых не была признана производителем, определялась также по формуле (5), так как эксплуатация этих блоков прерывалась на время, необходимое для транспортирования блока к изготовителю и обратно, а также для диагностирования блока у производителя.

Фактическая наработка каждого из блоков, по работе которых не поступило претензий от потребителя, но была информация о дате ввода в эксплуатацию, определялась по выражению:

Ti = Д – Дот i – tвэ1, (6)

где Д – дата (09.09.2009), на которую рассчитывалось значение наработки i-го блока;

Дот i – дата отгрузки i-го блока потребителю;

tвэ1 – среднее время от отгрузки до ввода в эксплуатацию блоков, по работе которых не было высказано замечаний до момента Д.

Аналогичная формула использовалась для определения фактической наработки блоков, для которых отсутствует информация о дате ввода в эксплуатацию и по работе которых не было замечаний.

Результаты, полученные по формулам (5) и (6) для каждого i-го блока одного и того же типа, использовались для определения суммарной наработки всей выборки блоков типа А и Б по формуле:

t∑=N∑i=1Ti (7)

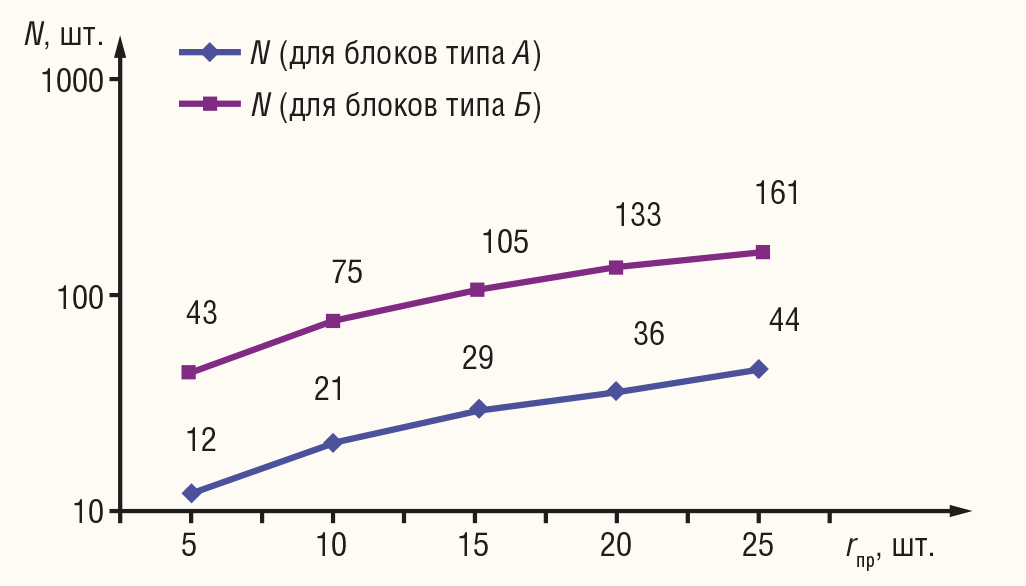

График изменения суммарной наработки t∑ = f(rпр) для блоков типа А (рис. 3) показывает, что при наступлении первого отказа суммарная наработка t∑ блоков составила 1999 месяцев, что превышает значение Tmax, рассчитанное по данным, приведённым в табл. 1 для 5 отказов.

Более того, значение суммарной наработки t∑ при наступлении 5, 10, 15, 20, 25 отказов всегда оказывается больше, чем значение Tmax, рассчитанное по данным табл. 1 (см. рис. 1). Одновременно можно утверждать, что количество блоков, находящихся в эксплуатации в эти моменты времени, всегда больше минимального значения N, вычисленного по формуле (1).

На рис. 4 приведён график t∑ = f(rпр), который рассчитан по данным, полученным от предприятий, эксплуатирующих блоки типа Б. Из графика видно, что и для блоков данного типа при получении первой претензии значение суммарной наработки t∑ существенно превышает значение Tmax = 1111, рассчитанное по данным, приведённым в табл. 1 для 5 отказов.

На момент получения первого замечания по работе блоков типа Б в эксплуатации находилось 344 блока, тогда как согласно формуле (1) достаточно, чтобы было 43 блока.

Сравнивая расчётные и фактические характеристики изменения суммарной наработки, необходимо обратить внимание на схожий характер их изменения от числа замечаний по работе блоков (отказов).

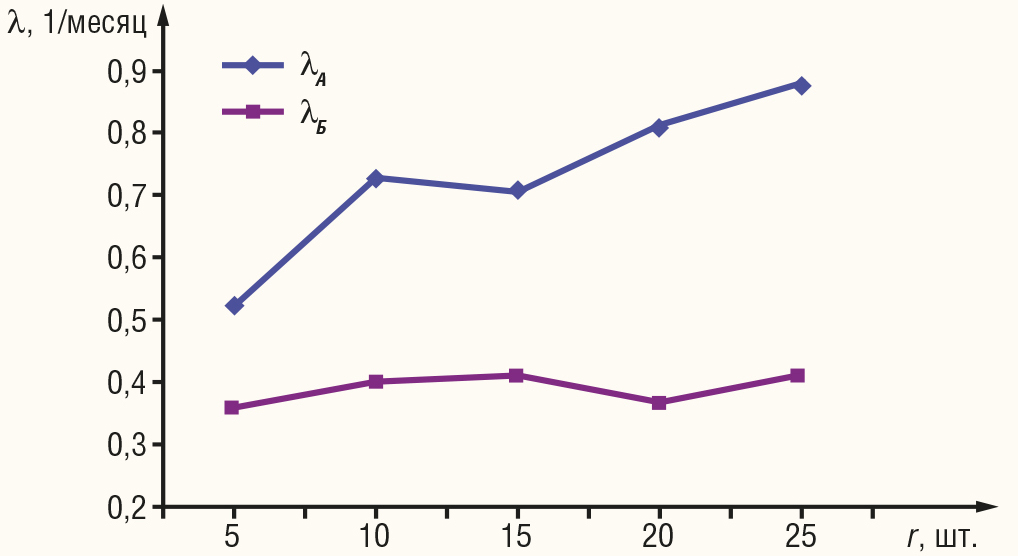

На рис. 5 показано изменение интенсивности отказов λ, рассчитанное по соотношению:

λ = r / Ti × 10–3 [1/месяц],

где r – количество претензий, шт.;

Ti – общая наработка блоков к дате предъявления претензии, месяцы.

Согласно рекомендациям, приведённым в стандарте [5], если первым достигается значение наработки t∑ ≥ Tmax при одновременном выполнении условия r < rпр, то принимают решение о соответствии требованиям к наработке на отказ. Поэтому можно с вероятностью β утверждать, что наработка на отказ блоков типов А и Б не менее значения То = 100 000 ч, выбранного нами ранее в качестве браковочного значения.

Заключение

Первоначально выбор рассмотренного способа оценки наработки на отказ был обусловлен тем, что действующие стандарт [4] и методические указания [5] не содержат никаких специальных требований к изделиям, для которых необходимо было определить наработку на отказ.

При обработке данных учитывалось, что независимо от места установки все цифровые устройства релейной защиты во время эксплуатации находятся в одинаковых условиях в отношении электрических нагрузок на входы и выходы. Превышение уровня нагрузок на входы и выходы сверх номинальных значений происходит всего несколько раз за всё время эксплуатации и поэтому не может оказать воздействия на надёжность изделия. В силу этого при проведении контрольных испытаний на надёжность оказалось возможным учитывать только время наработки изделий и не регистрировать электрические параметры защищаемых установок.

В то же время устройства релейной защиты и автоматики находятся в разных климатических условиях и подвергаются разным механическим воздействиям, зависящим от места эксплуатации. Для оценки влияния этих факторов расчёты наработки на отказ по описанной в статье методике были проведены как для совокупной выборки блоков типа А и Б, так и для частичных выборок. Для выявления влияния климатических условий частичные выборки формировались по нескольким климатическим регионам. Влияние механических воздействий оценивалось для нескольких выборок, учитывающих места установки блоков – трансформаторные подстанции, промышленные предприятия, электростанции.

Одновременно учитывался и такой фактор, как отсутствие повторных претензий к работе ЦРЗА от одного и того же эксплуатирующего предприятия.

Полученные для перечисленных выборок оценки наработки на отказ превысили значение 100 000 часов, что позволяет утверждать следующее: при условиях эксплуатации, соответствующих установленным изготовителем, отличия внешних механических и климатических воздействующих факторов на разных объектах практически не оказывают влияния на значение наработки на отказ рассматриваемых в данной работе устройств.

Представленный в данной статье способ внедрён в ООО «НТЦ «Механотроника», протоколы испытаний предъявлены в сертифицирующие и экспертные организации.

Полученный экономический эффект обусловлен отсутствием длительных испытаний изделий на стендах, воспроизводящих реальные условия эксплуатации, и исключением затрат на изготовление испытательных образцов, утилизируемых после окончания испытаний на надёжность. ●

Литература

-

Шнеерсон Э.М. Цифровая релейная защита. – М.: Энергоатомиздат, 2007. – 549 с.

-

РД 34.35.310-97. Общие технические требования к микропроцессорным устройствам защиты и автоматики энергосистем. – М.: ОРГРЭС, 1997.

-

Захаров О.Г. Корректировка требований к надёжности цифровых устройств релейной защиты, автоматики и сигнализации [Электронный ресурс]. – Режим доступа : http://olgezaharov.narod.ru/RD/nadezh-nostj.pdf.

-

ГОСТ 27.410-87. Надёжность в технике. Методы контроля показателей надёжности и планы контрольных испытаний на надёжность. – М.: Издательство стандартов, 2000.

-

РД 50-690-89. Методические указания. Надёжность в технике. Методы оценки показателей надёжности по экспериментальным данным. – М.: Издательство стандартов, 1990.

-

Дворин В.М. Оценка показателей надёжности радиоэлектронных систем // Радио-техника. – 1999. – № 1. – С. 87.

E-mail: olgeza@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!