Изготовление различных трёхмерных объектов аддитивным методом с помощью 3D-принтеров в настоящее время получило широкое распространение в самых различных отраслях промышленности, в конструкторских бюро, университетах и даже в быту. 3D-принтеры выпускают десятки производителей по всему миру, немало таких компаний работает и в России. Сами 3D-принтеры являются весьма сложными приборами, управляемыми электронными схемами в автоматических режимах, практически не требующих ручного управления в процессе изготовления (печати) деталей.

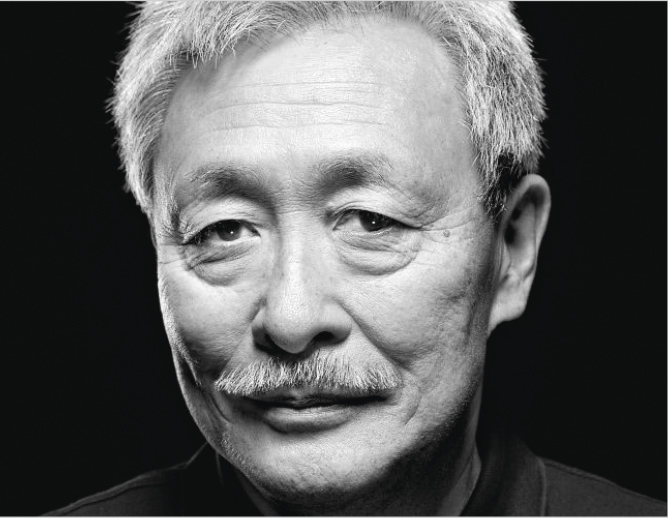

Существует мнение, что 3D-принтеры появились сравнительно недавно, однако это далеко не так, на самом деле аддитивное производство с использованием 3D-печати начало развиваться ещё в 80-е годы, а сама концепция быстрого прототипирования появилась ещё раньше. В 1980 году доктор Хидео Кодама (Hideo Kodama, фото на рис. 1) из научно-исследовательского института города Нагоя (префектура Айти, Япония) подал патентную заявку на устройство для быстрого прототипирования.

Многие эксперты считают Х. Кодаму первым человеком, подавшим заявку на патент, в котором описывается система отверждения смолы лазерным лучом. Х. Кодама также опубликовал две статьи, в которых подробно описал технологию послойной 3D-печати моделей из пластика, ставшую предшественницей современной технологии SLA, которую используют многие производители 3D-принтеров в настоящее время.

К сожалению, Х. Кодама не зарегистрировал в установленные сроки патент на свою технологию 3D-печати и потерял право на приоритет своего изобретения.

В середине 80-х годов созданием технологии 3D-печати занималась группа французских инженеров – Жан-Клод Андре из Французского национального центра научных исследований (CNRS), Ален Де Мехоте и Оливье де Витт из компании Alcatel. Инженер-электрохимик Андре Ле Мехоте проводил фундаментальные исследования в фрактальной геометрии – науке, изучающей фрактальные (дроблёные) объекты, такие, например, как кора дерева, облако, береговая линия моря и т. п. Для реализации фрактальных объектов возникла необходимость создать соответствующее устройство, которое и было сконструировано французскими инженерами. Соответствующая технология 3D-печати получила название «стереолитография» (SLA), патент на неё был получен в 1986 году, однако ни CNRS, в котором работал Жан-Клод Андре, ни Alcatel не обеспечили продвижение проекта в практическом плане, а идея трёх французов осталась «на бумаге».

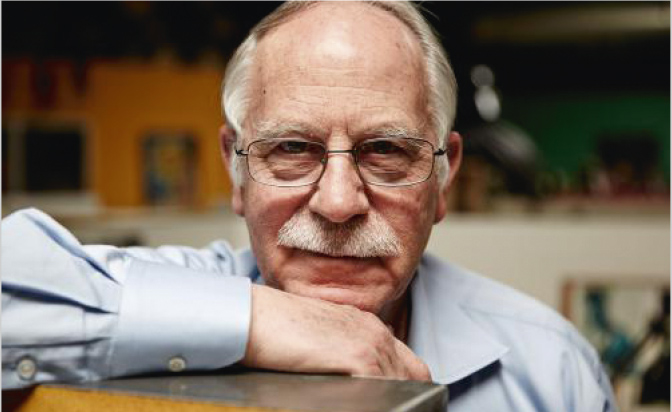

Куда более успешная «история» внедрения стереолитографии в реальное производство принадлежит американцу Чаку Халлу (фото на рис. 2).

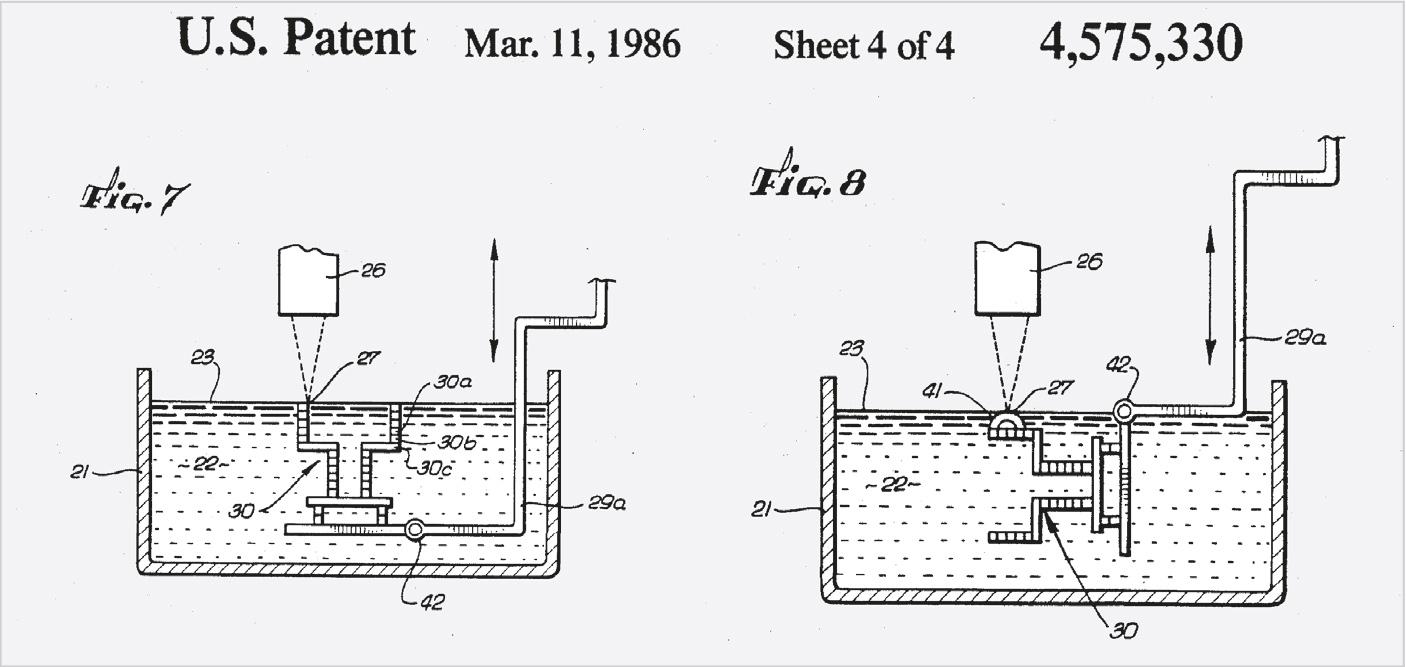

Чак Халл (Charles W. Hull, р. 1939 г.) получил степень бакалавра инженерной физики в Университете Колорадо в 1961 году. Идея стереолитографии пришла в голову Ч. Халла в 1983 году, когда он работал в компании, которая с помощью ультрафиолетовых ламп производила прочное покрытие для столешниц и мебели. В 1984 году Ч. Халл подал заявку на собственный патент на стереолитографию. В патенте США № 4575330 от 11 марта 1986 года, полученном Ч. Халлом, фигурировало название «Аппарат для получения трёхмерных объектов с помощью стереолитографии». В патенте стереолитография была определена как метод для изготовления твёрдых объектов путём последовательной «печати» тонких слоёв материала, отверждаемого ультрафиолетом, один поверх другого. В патенте процесс описывается следующим образом: сфокусированный луч ультрафиолетового света концентрируется на поверхности ёмкости, заполненной жидким фотополимером. Луч света, перемещаясь под управлением компьютера, формирует твёрдый слой объекта (на рис. 3 приведены некоторые иллюстрации из патента Ч. Халла).

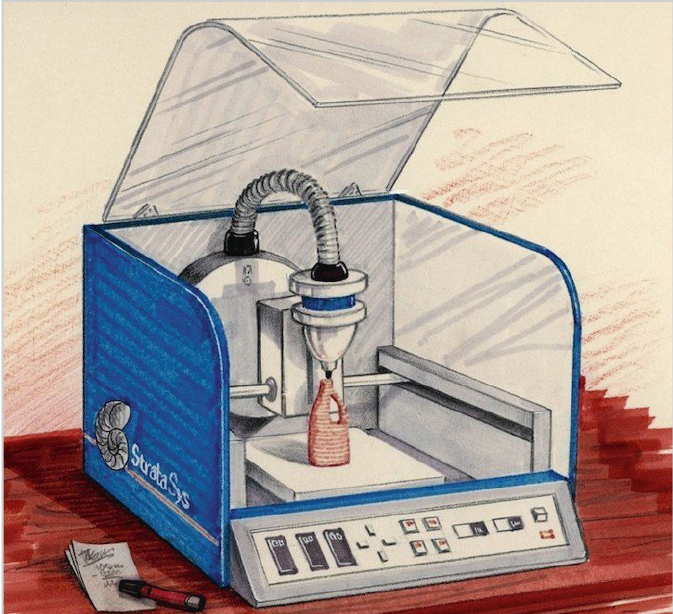

Коммерческое прототипирование Ч. Халл начал в 1986 году на основанной им в г. Валенсии (штат Калифорния) компании 3D-System. Первый 3D-принтер на основе стереолитографии SLA компании 3D-System был представлен в 1987 году (см. рис. 4).

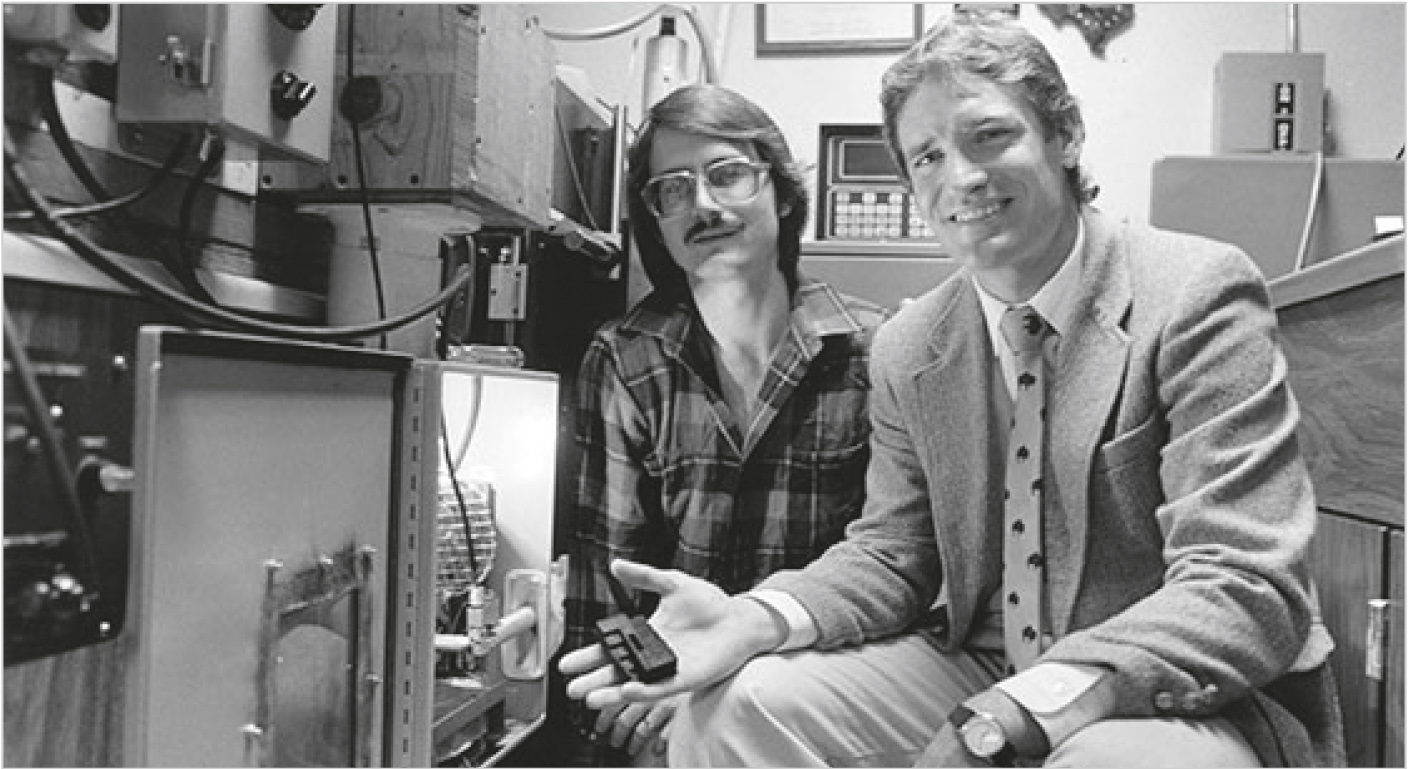

Изобретателем технологии лазерного спекания (SLS) стал американец Карл Декард (Carl R. Dekard). Идея новой технологии 3D-печати возникла у Карла Декарда, когда он учился на факультете машиностроения в Техасском университете в Остине (UT-Austin), в котором он нашёл поддержку своей идеи в лице профессора Джо Бимана. На рис. 5 Карл Декард (слева) и Джо Биман (Joe Beaman) с одним из первых изделий, выполненных по технологии SLS.

Патентную заявку Карл Декард подал в 1987 году, в том же году он стал соучредителем компании Desk Top Manufacturing (DTM), а патент на технологию SLS был выдан в 1989 г. DTM специализировалась на системах быстрого прототипирования и производства для промышленности и конструкторских бюро, в 2001 году она была приобретена компанией 3D-System.

Работы по созданию нового 3D-принтера инженер-механик из штата Коннектикут Скотт Крамп начал в своём гараже в 1988 году с личной истории. Он всего лишь хотел сделать игрушечную лягушку для своей 2-летней дочери, для чего требовалось создать аппарат для прототипирования. Эксперименты шли долго, но оказались достаточно успешными, стало ясно, что изобретение имеет хорошие перспективы, и речь уже шла не только об игрушках. Жена Крампа – Лиза Крамп поставила перед мужем вопрос ребром: нужно или коммерциализировать установку, или бросить это занятие. В результате в 1989 году Крамп с женой подали патентную заявку на свою технологию, названную FDM, по которой работают до 50% современных 3D-принтеров мира (патент был выдан в 1992 году).На рис. 6 Скотт Крамп (Scott Crump) в своём гараже.

В 1989 году Скотт и Лиза Крамп стали соучредителями компании Stratasys, зарегистрированной в штате Делавэр. Новая компания довольно быстро привлекла внимание покупателей своей продукции, её клиентами стали такие крупные корпорации, как General Motors, 3M и Pratt & Whitney, на рис. 7 показан эскиз одного из первых FDM 3D-принтеров Stratasys, являющуегося в настоящее время одним из ведущих производителей 3D-принтеров.

1990-е годы стали периодом расцвета основных разработчиков и производителей 3D-принтеров, инструментов САПР и новых технологий 3D-печати, например, Solidscape и Z Corporation. Разработкой новых технологий 3D-печати занимались серьёзные научные организации, например, в 1993 году Эммануэль Сакс из Массачусетского технологического института разработал технологию 3D-печати с использованием струйных печатающих головок. Коммерциализацию этой технологии осуществили компании Solingen Technologies, Extrude Home Corporation и Z Corporation. В 1995 году общество Фраунгофера разработало технологию селективной лазерной печати.

В 1993 году Ройден Сандерс (Royden C. Sanders) основал в штате Нью-Гемпшир компанию Sanders Prototype, Inc. (с 2000 года Solidscape, Inc.). Компания разрабатывает и производит 3D-принтеры на базе ПК по струйной технологии для быстрого прототипирования и создания мастер-форм, используемых для литья по выплавляемым моделям. Первым продуктом компании был настольный 3D-принтер Model Maker на базе ОС DOS, способный создавать трёхмерные восковые объекты с высоким разрешением, что позволяло изготавливать сложные модели очень малых размеров. Принтеры Solidscape довольно быстро приобрели популярность у ювелиров, так как они могли заменить длительный и трудоёмкий процесс ручного изготовления восковых моделей (восковок) для последующего литья ювелирных изделий.

В 2004 году компания представила серию 3D-принтеров BenchTop (модели T66BT, T612BT), для работы которых не требовался внешний компьютер. Управляющее программное обеспечение могло работать на процессоре самого принтера, а интерфейсное программное обеспечение ModelWorks могло быть установлено на ПК клиентов. На рис. 8 показана одна из моделей 3D-принтеров серии BenchTop.

В 2007 году компания представила серию 3D-принтеров BencgMark (модели T76, R66) на платформе Windows с монитором с сенсорным экраном. В 2009 году запущены серии принтеров preXacto (модели D76+, D66), предназначенных для применения в стоматологии и работающих на основе запатентованной технологии сглаживания при печати SCP (Smooth Curvature Printing) с материалами DentaCast.

В 2010 году в серии BenchMark были выпущены модели T76+, R66+ с поддержкой технологии SCP. В 2011 году Solidscape была приобретена упомянутой выше компанией Stratasys, на тот момент являющейся одним из крупнейших в мире производителей 3D-принтеров. Однако 3D-принтеры Solidscape продолжают выпускаться, функционирует и сайт компании.

В двухтысячных годах 3D-печать попала в фокус внимания СМИ, не в последнюю очередь благодаря появлению медицинских приложений 3D-печати. Для примера на рис. 9 показан первый протез конечности, напечатанный на 3D-принтере.

Возможность печатать цветные объекты появилась после выпуска в 2005 году компанией Z Corporation цветного 3D-принтера высокой чёткости Spectrum Z510 (его внешний вид показан на рис. 10).

Z510 представляет собой систему струйной цветной 3D-печати с 24-разрядной дискретизацией, обеспечивающей печать объектов с разрешением 600 × 540 dpi (точек на дюйм) со скоростью 2–3 слоя в минуту, максимальный размер сборки 254 × 356 × 203 мм.

В 2009 году истёк срок действия патента на технологию FDM, и это открыло путь широкой волне инноваций в 3D-принтерах FDM, падению цен на другие настольные 3D-принтеры и существенному росту их популярности у потребителей. В 2009 году также создаётся первый онлайн-сервис Sculpteo по предоставлению услуг 3D-печати.

2010-е годы стали периодом заметного роста популярности 3D-печати и числа компаний, производящих 3D-принтеры, особенно по технологии FDM и FFF, а также ростам числа малых и средних компаний, нуждающихся в услугах по прототипированию. Сам термин «3D-печать» стал популярным и среди широкой общественности, и среди политиков. Аддитивное производство начали применять в таких отраслях, как автомобилестроение и авиационная промышленность. Технологии 3D-печати продолжают совершенствоваться и сегодня, например, компания Carbon разработала технологию цифрового светового синтеза DLS (Digital Light Synthesis), реализованную на основе запатентованного технологического процесса Carbo CLIPTM (Continuous Liqui Interface Production). За счёт быстрой фотополимеризации слоёв УФ-отверждаемых смол «картинкой» 3D-принтеры Carbon обеспечивают высокую производительность, что даёт возможность не только прототипирования, но и достаточно массового производства изделий.

В 2014 году Бенджамин С. Кук и Манос М. Тенцерис продемонстрировали первую многоматериальную вертикально-интегрированную платформу VIPRE, с помощью которой можно изготавливать ВЧ-узлы печатной электроники, работающей на частотах до 40 ГГц. Созданная многоматериальная 3D-печать получила собственное название – 4D-печать.

В последние годы широкое распространение получили и технологии микро- 3D-печати. Потребность в применении технологии микро- 3D-печати возникает в случаях необходимости срочного изготовления деталей малого размера с высокой точностью, когда традиционные методы, например литьё под давлением, не позволяют получить нужные результаты в заданные сроки. Кроме того, традиционные методы изготовления миниатюрных изделий требуют значительных финансовых затрат на создание оснастки.

Использование аддитивных технологий существенно упрощает, ускоряет и удешевляет процессы создания высокоточных миниатюрных деталей. Уникальная технология микро- 3D-печати была разработана в США компанией Boston Micro Fabrication (BMF), основанной в 2006 году профессором Массачусетского технологического института (MIT) Николасом Фангом (фото на рис. 11) и доктором Сяонин Хэ.

Следует отметить, что существует множество методов и технологий 3D-печати, среди которых наиболее распространённой является упомянутое выше моделирование методом наплавления (FDM), что объясняется достаточно низкой стоимостью и простотой метода. В FDM нагретое сопло плавит или размягчает термопластичную нить и экструдирует её на лоток построения слой за слоем, реализуя трёхмерную структуру изготавливаемой детали. Принцип экструзии «чернил» через формирующее отверстие в печатающей головке 3D-принтера используется и в технологи «чернильного» письма DIW (Direct Ink Writing), впервые применённой в США в 1996 году для 3D-печати керамических деталей.

В технологии селективного лазерного плавления SLM (Selective Laser Melting) используется метод лазерного плавления металлического порошка. Физико-механические свойства изделий, выполненных по технологии SLM, зачастую оказываются лучше, чем у аналогов, изготовленных по традиционным технологиям, что позволяет применять SLM в аэрокосмической, приборостроительной, энергетической и других ответственных отраслях промышленности.

Упомянутая выше технология селективного лазерного спекания SLS (Selective Laser Sintering) основана на послойном спекании порошковых материалов (полиамиды, пластик) под воздействием лазерного луча. SLS отличается большим объёмом камер 3D-принтеров, что позволяет печатать объекты больших размеров. SLS-принтеры также отличаются большой скоростью печати, так как в процессе не предполагается полное расплавление частиц материала.

В струйных технологиях 3D-печати используется нанесение капель нано/микромасштабных маловязких «чернил» на лоток для печати. Струйные головки 3D-принтеров сочетают в себе и источники ультрафиолетового света. Во время печати головка выборочно наносит капли «чернил» на лоток для печати, формируя двумерные узоры детали, которые немедленно затвердевают под воздействием УФ-излучения.

К одной из струйных технологий относится и упомянутая выше лазерная стереолитография SLA, используемая в промышленных 3D-принтерах компаний 3D System и Uniontech. Процесс печати происходит следующим образом: в ёмкость с жидким фотополимером погружается сетчатая платформа, на которой будет формироваться деталь (глубина погружения платформы порядка 0,05–0,13 мм, что составляет толщину одного слоя печати). Затем лазер точечно воздействует на участки полимера, соответствующие стенкам детали, что вызывает их затвердевание. В следующем цикле платформа погружается ещё на один слой печати и так далее, пока деталь не будет сформирована полностью в ёмкости с фотополимером. Существуют и другие технологии 3D-печати, например, DLP (Digital Light Processing) – цифровое проецирование света с использованием микрозеркал, процесс печати аналогичен методу SLA.

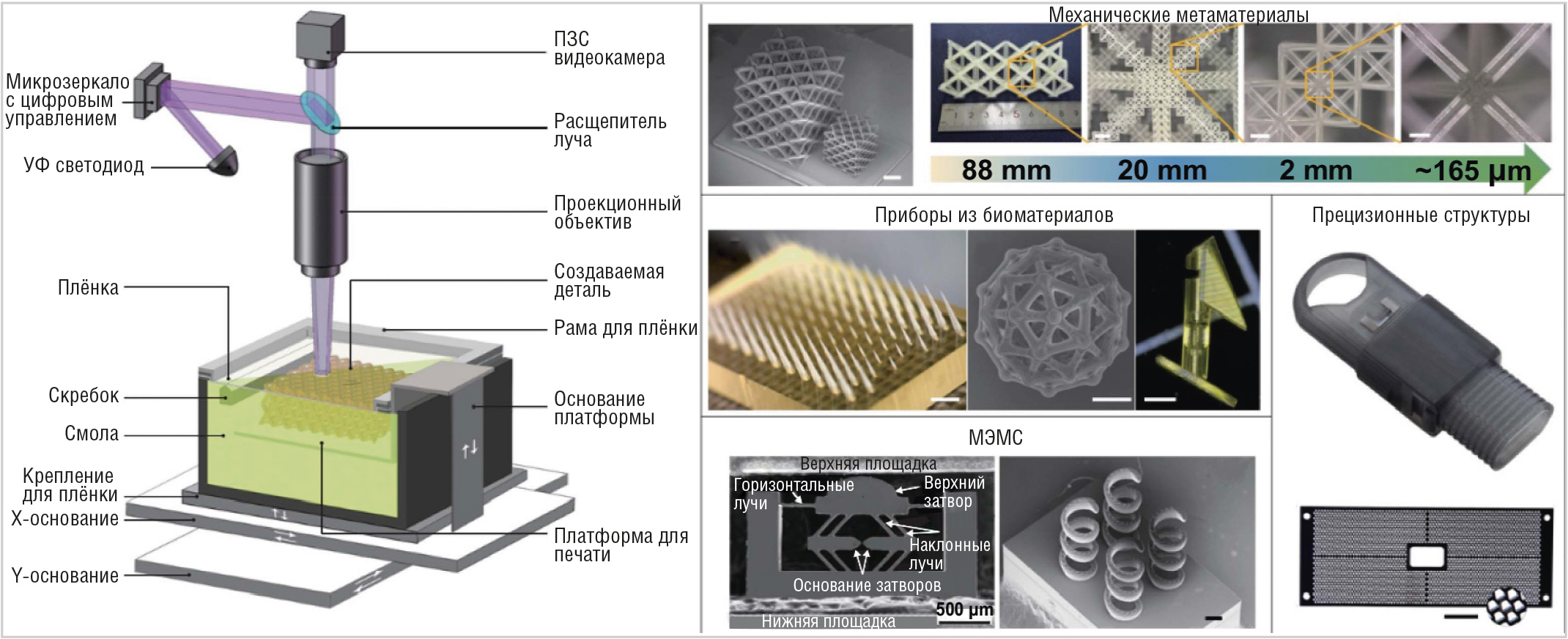

Технология микро- 3D-печати, используемая компанией BMF, базируется на проекционной микростереолитографии (PµSL), обеспечивающей высокое разрешение печати (до 0,6 мкм) и фотополимеризацию наносимых слоёв специальных смол. Благодаря своей способности создавать сложные 3D-архитектуры технология PµSL применяется при изготовлении оптических и электронных компонентов, деталей для медицинских и научных приборов и других изделий малых размеров сложной формы. По сравнению с традиционными методами производства, микро- 3D-печать способна создавать сложные 3D-геометрии с высоким разрешением.

Основные особенности технологии 3D-печати PµSL и примеры продуктов, изготовленные с её помощью, приведены на рис. 12.

Как показано на рисунке, PµSL-принтер (на рис. 12 слева) создаёт 3D-микроструктуру послойно. В процессе печати модуль компьютерного вспомогательного оборудования (САР) сначала разделяет модель на последовательность двумерных цифровых шаблонов, а затем эти 2D-рисунки передаются на схему управления микрозеркалами DMD, которая модулирует уровень излучения УФ-лазера. УФ-лучи определённой формы, соответствующей заданному 2D-рисунку, проходят через уменьшающую линзу, проецирующую 2D-изображения уменьшенных размеров на поверхность фотополимерной смолы. УФ-излучение запускает процесс локальной фотополимеризации на поверхности смолы с образованием слоя печатной структуры. В следующем цикле происходит погружение платформы с деталью ещё на один слой и так далее до полной готовности детали (как в технологии SLA). С помощью PµSL-принтеров удаётся изготовить очень сложные 3D-микроструктуры.

В электронных компонентах, напечатанных с использованием технологии PµSL, используются фотополимерные смолы с надёжными термическими и механическими свойствами. Это важно, например, при создании продуктов для 5G-технологии, где компоненты подвергаются воздействию высоких температур, нуждаются в надёжных соединениях и обеспечивают эффективную сборку. Во время сборки печатной платы, например, путём пайки оплавлением, компоненты поверхностного монтажа подвергаются воздействию высоких температур. Выводы в гнёздах для микросхем должны обеспечивать надёжные соединения без применения пайки. Это условие также реализуется при применении технологии PµSL.

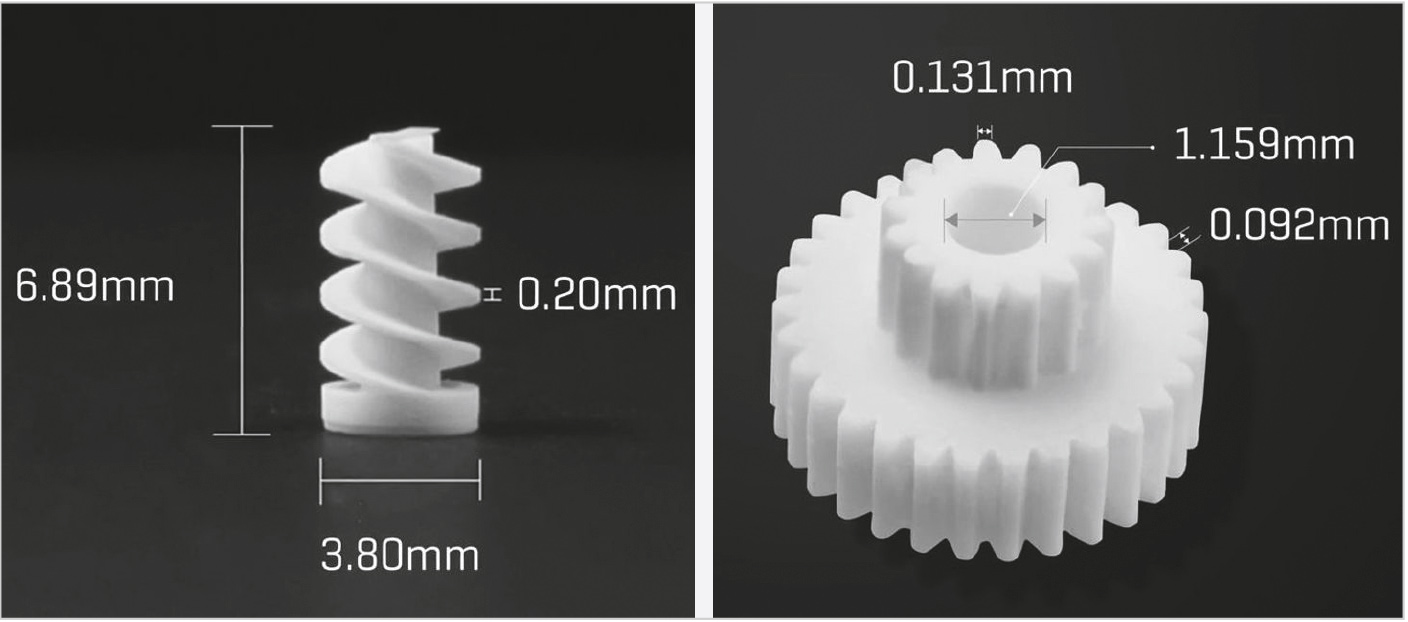

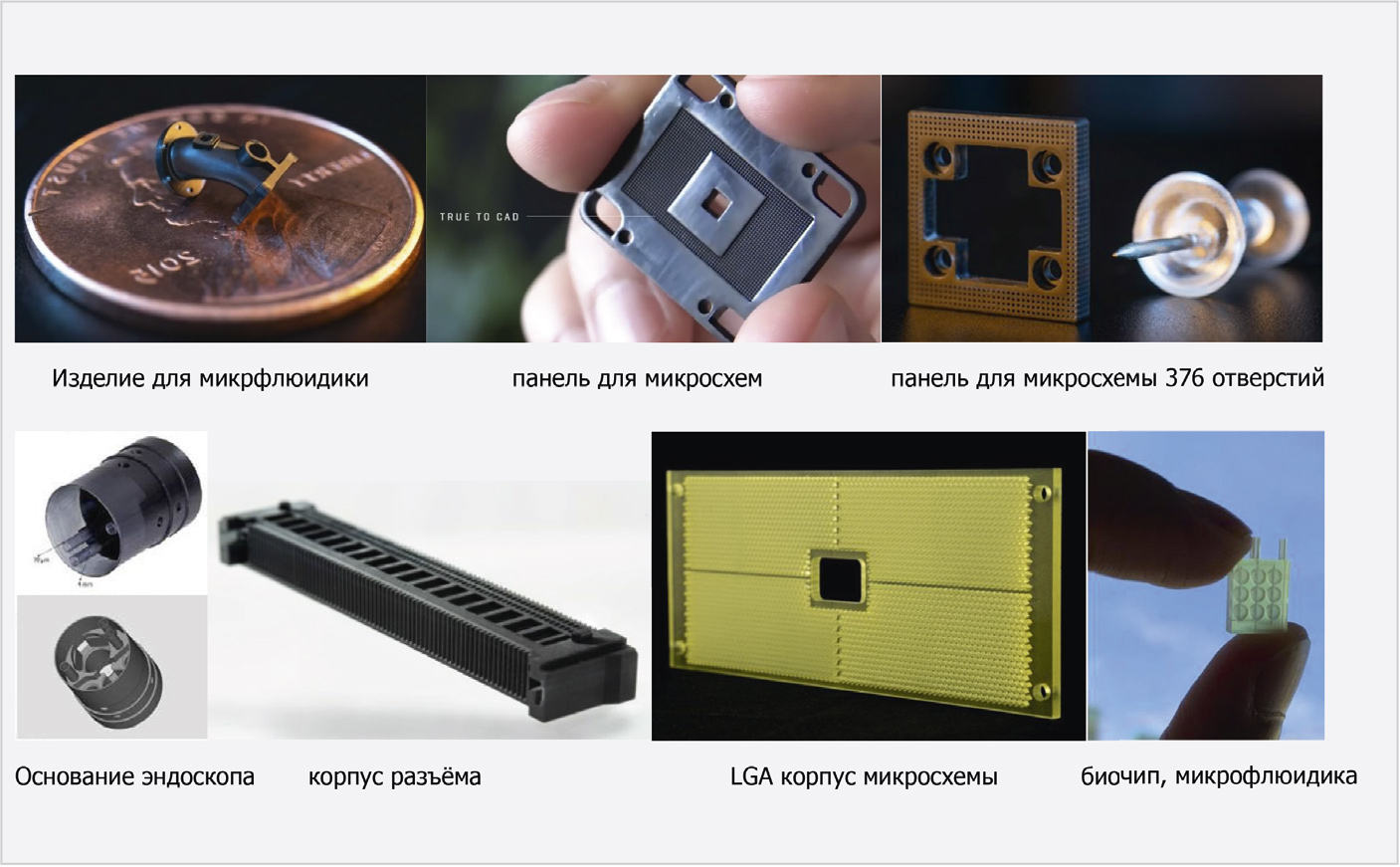

Компания BMF позиционируется как производитель высокоточных микро- 3D-принтеров для приложений, требующих уникального сочетания высокого разрешения, точности и прецизионности. Используя аддитивные методы производства на основе полимеров и композитов, оборудование BMF может изготавливать высокоточные промышленные детали с разрешением печати 2 мкм и допусками ± 10 мкм. Внешний вид некоторых деталей, изготовленных на одном из принтеров BMF, показан на рис. 13.

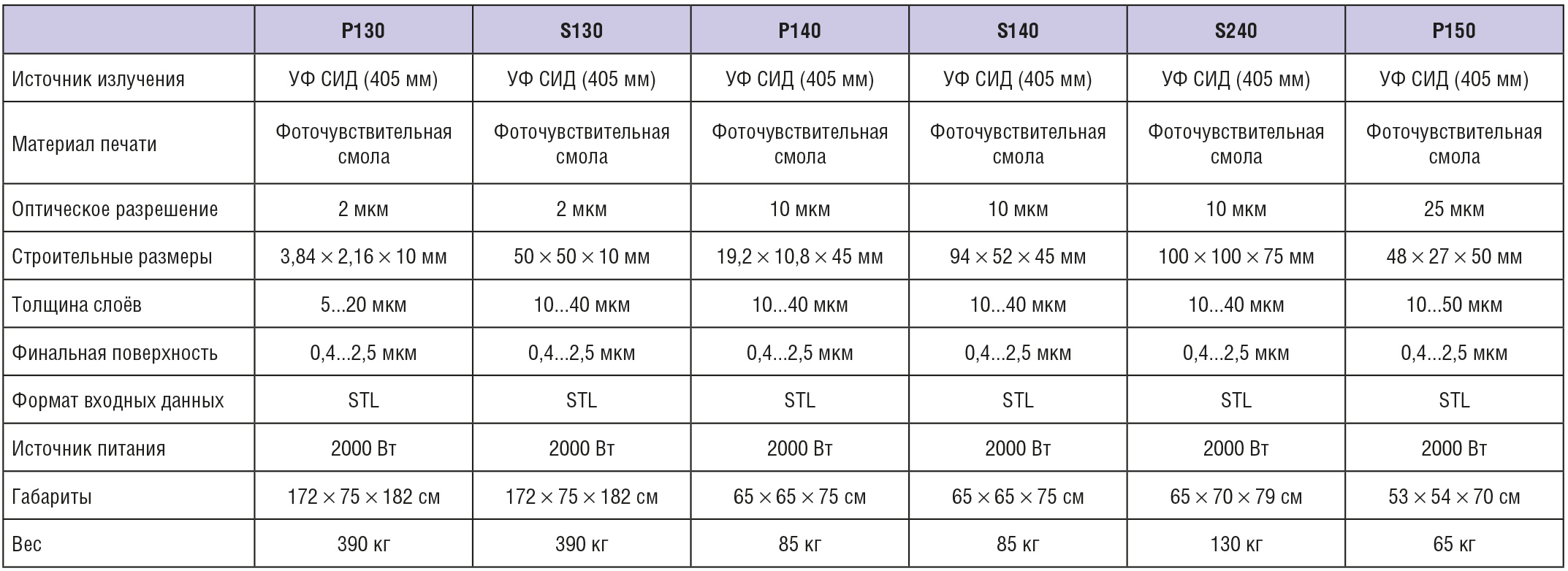

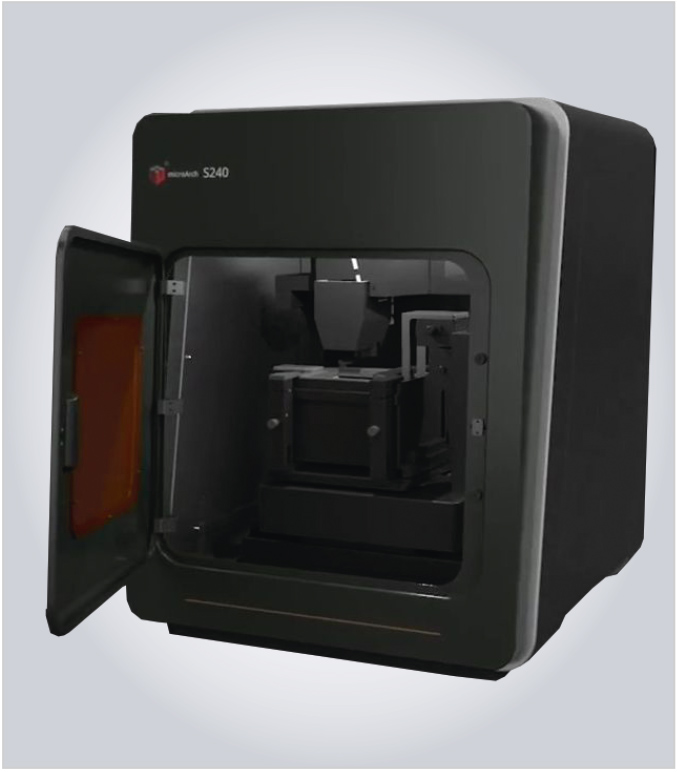

В каталоге BMF 2021 года представлено шесть моделей микро- 3D-принтеров под торговой маркой microArchTM (модели P130, P140, P150, S130, S140, S240), внешний вид этих приборов показан на рис. 14.

Их основные технические характеристики приведены в таблице. Представленные модели отличаются оптическим разрешением печати (2/10/25 мкм), максимальными строительными размерами деталей (Build Size), толщиной наносимых слоёв, а также габаритами и весом.

Микро- 3D-принтеры BMF могут быть использованы для изготовления деталей медицинских и научно-исследовательских приборов, электронных компонентов, деталей микрофлюидной техники, МЭМС и в других приложениях, требующих деталей миниатюрных размеров сложной формы.

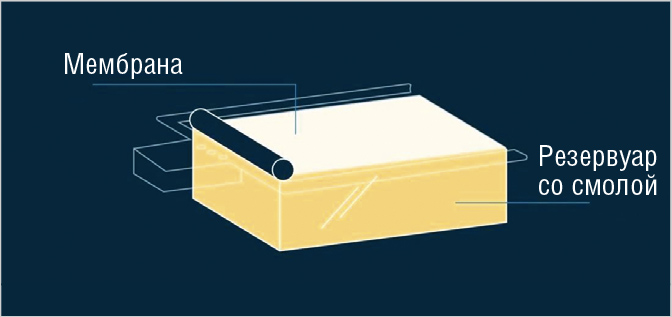

Одна из последних моделей линейки microArch S240, позволяет осуществлять быструю фотополимеризацию слоя жидкого полимера с использованием вспышек ультрафиолетового излучения с микромасштабными размерами. BMF microArch S240 представляет собой высокоточный 3D-принтер для трёхмерной печати на микроуровне, созданный для мелкосерийного производства микродеталей. Усовершенствованная роликовая система (см. рис. 15) распределяет слой за секунды, в результате чего скорость печати увеличивается в 10 раз в сравнении с другими моделями.

S240 отличается самым большим объёмом рабочей камеры (см. рис. 16) в сравнении с предыдущими моделями, а также совместимостью с промешенными материалами, композитами, керамикой и полимерами вязкостью до 20 000 cP.

Основные технические характеристики принтера S240:

- технология печати – PµSL;

- источник света – УФ-светодиод, длина волны 405 нм;

- материал печати – светочувствительные смолы, керамика;

- формат файла входных данных – STL (Stereolithography), широко используется для хранения трёхмерных моделей объектов в аддитивных технологиях;

- оптическое разрешение – 10 мкм;

- область печати:

- режим 1 – 19,2 × 10,8 × 75 мм,

- режимы 2 и 3 – 100 × 100 × 75 мм;

- толщина слоя – 10...40 мкм;

- степень шероховатости поверхности – 1,5-2,5 мкм Ra (боковая сторона);

- допустимое отклонение – ±25 мкм;

- источник питания – 2 кВт;

- габариты принтера – 650х700х790 мм, вес 130 кг;

- сертификация – CE.

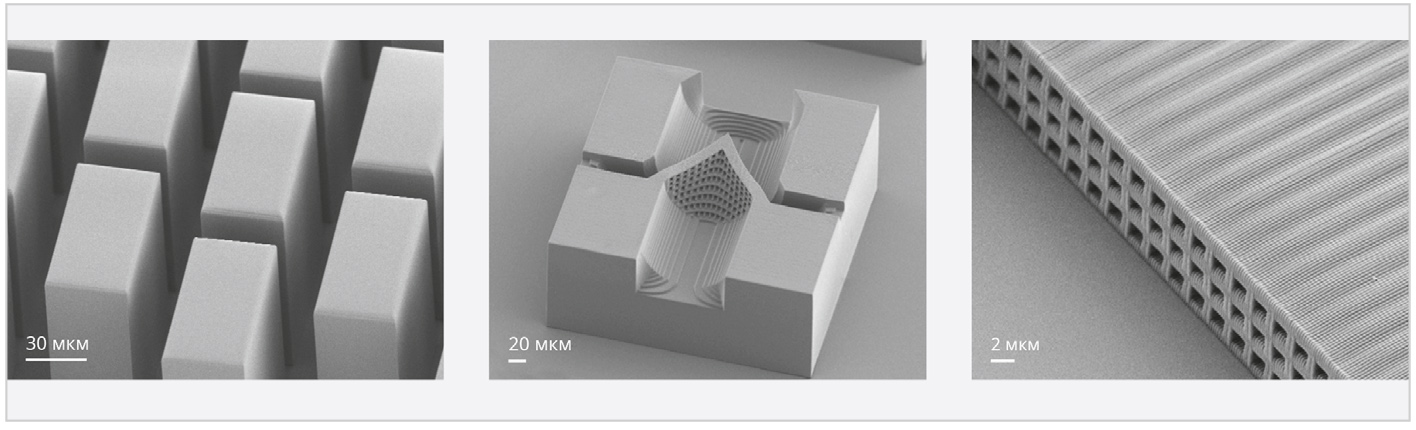

3D-принтеры BMF гарантируют зеркальное качество поверхностей, высокое качество острых кромок и выступающих каналов. Оборудование компании используется не только для создания прототипов в научных исследованиях, но и для промышленного производства в медицине, микроэлектронике, микрофлюидике, микроэлектромеханике (МЭМС). Образцы некоторых изделий, напечатанных на принтерах BMF, показаны на рис. 17.

Одним из европейских лидеров в области микро- 3D-печати является компания Nanoscribe GmbH (Германия), основанная в 2007 году как дочернее предприятие Технологического института Карлсруэ (KIT). Компания разрабатывает и производит компактные и удобные в использовании системы лазерной литографии для изготовления нано- и микроструктур.

В последние годы компания производит системы лазерной 3D-литографии Photonic Professional GT (см. рис. 18), устанавливающие новые стандарты в области микро- 3D-печати и литографии без маски.

Система позволяет изготавливать объекты с размерами элементов от сотен нанометров до нескольких микрон с возможностью достижения оптического качества поверхностей деталей.

Основные области применения системы:

- микрооптика, дифракционная оптика;

- оптика межфланцевого уровня;

- этикетки с оптической защитой;

- датчики, включая МЭМС;

- фотонные кристаллы и метаматериалы;

- естественные науки;

- биомедицинские устройства;

- биомиметики (наноматериалы, имитирующие свойства естественных биоматериалов);

- микроробототехника;

- быстрое прототипирование;

- дизайнерская механика;

- микрофлюидика;

- мелкосерийное производство;

- устройства для микроманипуляций.

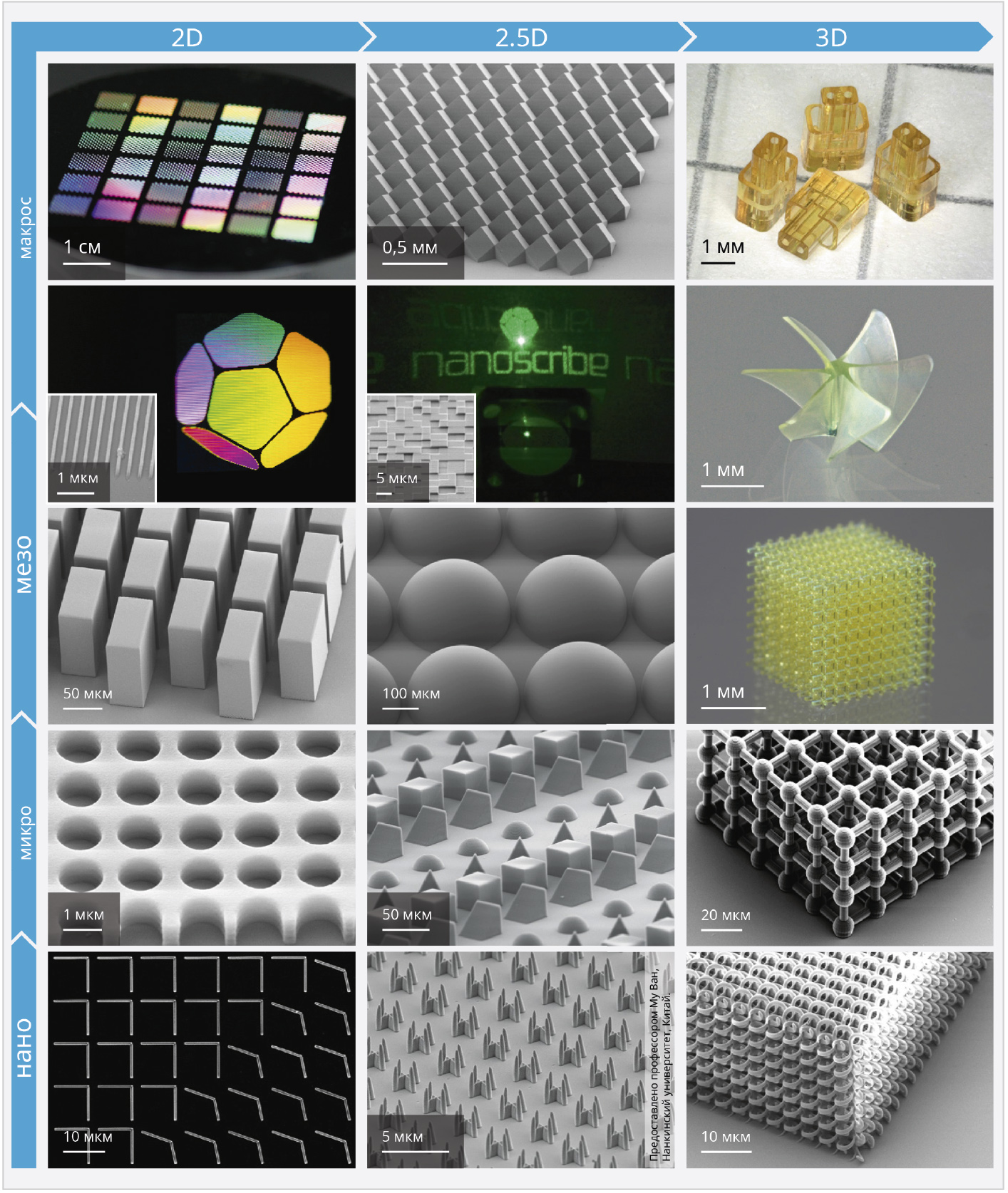

Некоторые нано- и микроструктуры, изготовленные с помощью систем Photonic Professional GT приведены на рис. 19.

Приведём примеры применения системы в некоторых областях.

С помощью микро- 3D-печати можно быстро и эффективно изготавливать активные микрофлюидные компоненты, обеспечивающие управление микропотоками жидкостей с помощью микронасосов и микроклапанов.

На рис. 20 приведены образцы изделий для микрофлюидики, изготовленные при помощи рассматриваемой системы 3D-печати.

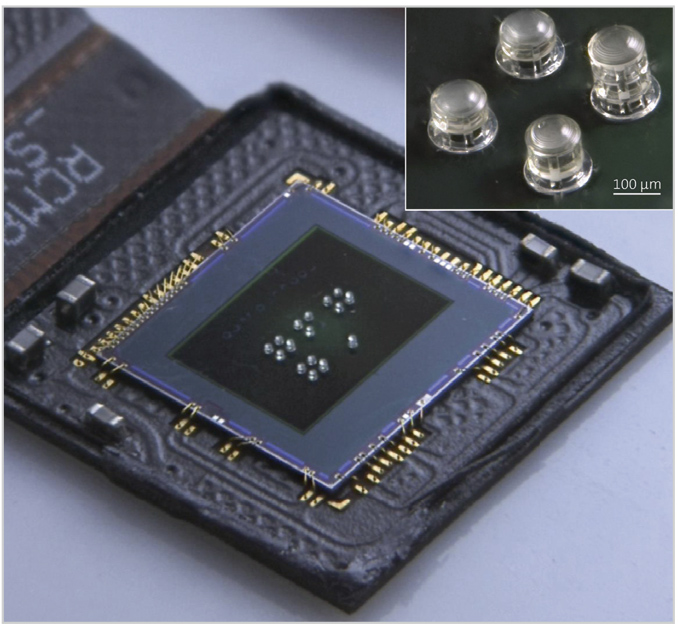

Исследователи Штутгартского университета использовали систему Photonic Professional GT для печати линз микрообъективов с разными фокусными расстояниями на кристалле КМОП (CMOS) матрицы датчика высокого разрешения (см. рис. 21).

В такой матрице все изображения считываются одновременно и преобразуются в изображение со значительно увеличенным разрешением в центре. Датчики, выполненные подобным методом, обеспечивают очень широкие углы обзора, что ранее достигалось только при использовании нескольких видеокамер. Датчики изображения с такими характеристиками могут найти применение в автомобилях, смартфонах и медицинских приборах.

Заключение

Уже сегодня 3D-принтеры позволяют создавать изделия, которые иным способом изготовить либо крайне сложно, либо вообще невозможно. За счёт своей гибкости по мере совершенствования технологий 3D-печать станет универсальным повсеместно применяемым методом промышленного производства деталей и компонентов различных размеров со сложной геометрией и уникальными свойствами.

Литература

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!