Основные характеристики устройства

Пирометр – прибор для бесконтактного измерения температуры тел. Принцип действия основан на измерении мощности теплового излучения объекта преимущественно в диапазонах инфракрасного излучения и видимого света.

Пирометр имеет следующие основные характеристики:

- количество рабочих режимов – 3:

- режим 1 («A») – измерение температуры окружающей среды;

- режим 2 («M») – измерение температуры удалённого объекта с лазерным маркером-целеуказателем;

- режим 3 («N») – измерение температуры удалённого объекта без лазерного маркера-целеуказателя; - количество состояний в каждом из рабочих режимов – 2:

- состояние 1 – текущие измерения;

- состояние 2 («H») – удержание (фиксация) последнего измеренного значения.

Лазерный маркер-целеуказатель удобно использовать для маркирования точки на удалённом объекте, в которой производится измерение температуры, поскольку применённый в устройстве бесконтактный датчик температуры имеет достаточно узкую пространственную диаграмму направленности.

Диапазон измеряемых температур окружающей среды в режиме 1 от –40 до +125°C. Указанный диапазон заявлен производителем применённого в устройстве первичного датчика температуры, однако другие использованные в устройстве электрорадиоэлементы, например ЖКИ, не рассчитаны на работу в таком широком диапазоне температур. По этой причине диапазон измеряемых устройством температур окружающей среды на практике будет определяться диапазоном рабочих температур применённого в устройстве ЖКИ: от –20 до +85°C.

Диапазон измеряемых температур удалённого объекта в режимах 2 и 3 от –70 до +380°C.

Типовая точность измерения температуры удалённого объекта в диапазоне температур от 0 до +50°C составляет ±0,5°C.

Типовая точность измерения температуры удалённого объекта в так называемом «медицинском» диапазоне температур (от +36 до +38°C) составляет ±0,2°C.

Разрешающая способность измерения температуры окружающей среды и температуры удалённого объекта 0,1°C.

Количество задаваемых пользователем порогов сигнализации о превышении измеряемой температурой заданного значения – 1.

Разрешающая способность задания порога сигнализации – 0,1°C. Порог сигнализации может быть задан в диапазоне температур от –73,3 до +386,8°C. Задаваемый порог является общим для всех режимов работы устройства. Сигнализация при превышении порога температурой окружающей среды или температурой удалённого объекта срабатывает в виде прерывистого звукового сигнала высокого тона и одновременно в виде выдачи низкого логического уровня на цифровой выход ПЛИС, зажигающий подключённый к этому выходу светодиод. Эффектом «защёлкивания» механизм сигнализации о превышении порога не обладает – если значение температуры становится ниже порога, цифровой выход ПЛИС переходит в высокое состояние, светодиод гаснет – звуковой сигнал прекращается.

Пользовательский интерфейс состоит из шести кнопок управления: MODE (режим), HOLD (удержание показаний), ++ (увеличение грубо), -- (уменьшение грубо), + (увеличение точно), - (уменьшение точно).

Интерфейс для связи с внешними устройствами – USB 2.0 (USB-устройство) с возможностью питания пирометра от хоста.

Способы выдачи результатов измерения, текущего значения порога, информации о текущем режиме, текущем состоянии и сигнала превышения порога во всех режимах:

- на символьный двухстрочный ЖКИ (по 8 символов в строке), совместимый со стандартом HD44780;

- во внешний USB-хост через интерфейс USB 2.0 в виде посылки данных в ASCII-коде.

Способы задания текущего режима пирометра:

- кнопкой управления «Режим» по кольцу;

- из внешнего USB-хоста через интерфейс USB 2.0 отдельной командой «Задание режима».

Способы задания порога сигнализации пирометра:

- четырьмя кнопками управления: «++», «--», «+», «-»: значение порога может быть задано по кольцу в диапазоне от -73,3 до +386,8°C с помощью кнопок «++», «--», «+», «-» (каждое нажатие на кнопку «++» увеличивает текущее значение порога на 5,0°C, каждое нажатие на кнопку «--» уменьшает текущее значении порога на 5,0°C, каждое нажатие на кнопку «+» увеличивает текущее значение порога на 0,1°C, каждое нажатие на кнопку «-» уменьшает текущее значение порога на 0,1°C);

- из внешнего USB-хоста через интерфейс USB 2.0 отдельной командой «Задание порога сигнализации».

Способы задания текущего состояния пирометра:

- кнопкой управления «Удержание» по кольцу (первое нажатие включает состояние удержания, следующее нажатие отключает состояние удержания);

- из внешнего USB-хоста через интерфейс USB 2.0 отдельной командой «Задание состояния».

В устройстве реализована функция автоматического сохранения текущего режима и текущего значения порога сигнализации в микросхеме энергонезависимой памяти FRAM с неограниченным количеством циклов записи/стирания. Сохранение производится при каждой смене текущего режима или текущего значения порога сигнализации с помощью кнопок или из внешнего USB-хоста. Последние сохранённые в FRAM перед выключением устройства значения режима и порога сигнализации становятся активными при включении питания устройства.

Текущее состояние устройства в FRAM не сохраняется. По умолчанию после включения питания устройство переходит в состояние 1 (текущие измерения).

Напряжение питания пирометра +6 В (при питании от 4 элементов типоразмера AA, размещённых во встроенном батарейном отсеке) или +5 В (при питании от USB-хоста через интерфейс

USB 2.0).

Ток потребления в случае питания напряжением +6 В от батарей:

- при отключённом лазерном маркере – не более 70 мА;

- при включённом лазерном маркере – не более 80 мА.

Схемы и конструкция устройства

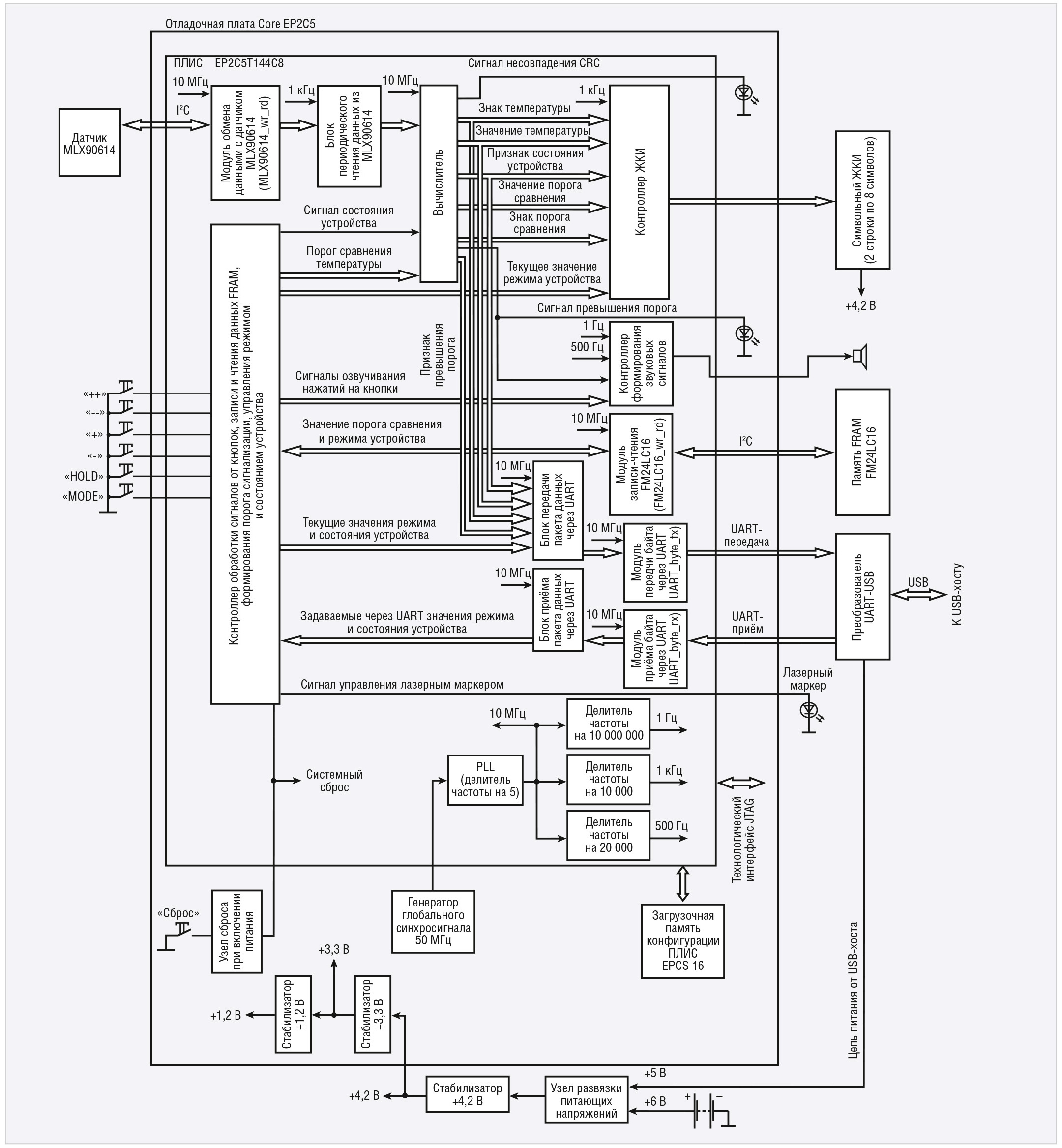

Структурная схема пирометра показана на рисунке 1.

В качестве аппаратной платформы для построения устройства используется отладочная плата Core EP2C5 [1], содержащая ПЛИС EP2C5T144С8, микросхему конфигурационной памяти EPCS16, генератор глобального синхросигнала ПЛИС с частотой 50 МГц, стабилизаторы питающих напряжений +3,3 В, +1,2 В, кнопку «Сброс», несколько светодиодов, разъём технологического интерфейса JTAG и другие мелкие элементы «обвязки» ПЛИС. Поддержка всех имеющихся функций в устройстве реализована в виде составных частей проекта ПЛИС.

К плате Core EP2C5 в устройстве подключаются следующие внешние узлы: датчик температуры, кнопки управления, символьный двухстрочный ЖКИ, микросхема энергонезависимой памяти FRAM, преобразователь интерфейсов UART-USB, звуковой излучатель, светодиод лазерного маркера и стабилизатор напряжения +4,2 В со схемой развязки питающих напряжений, поступающих от батареи и от преобразователя UART-USB.

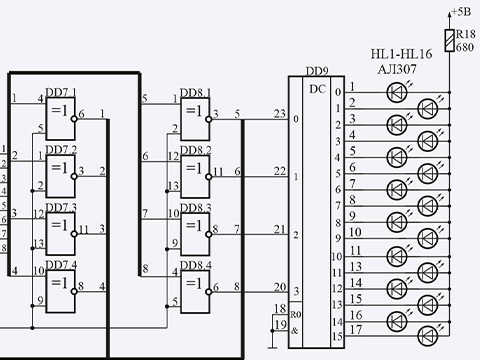

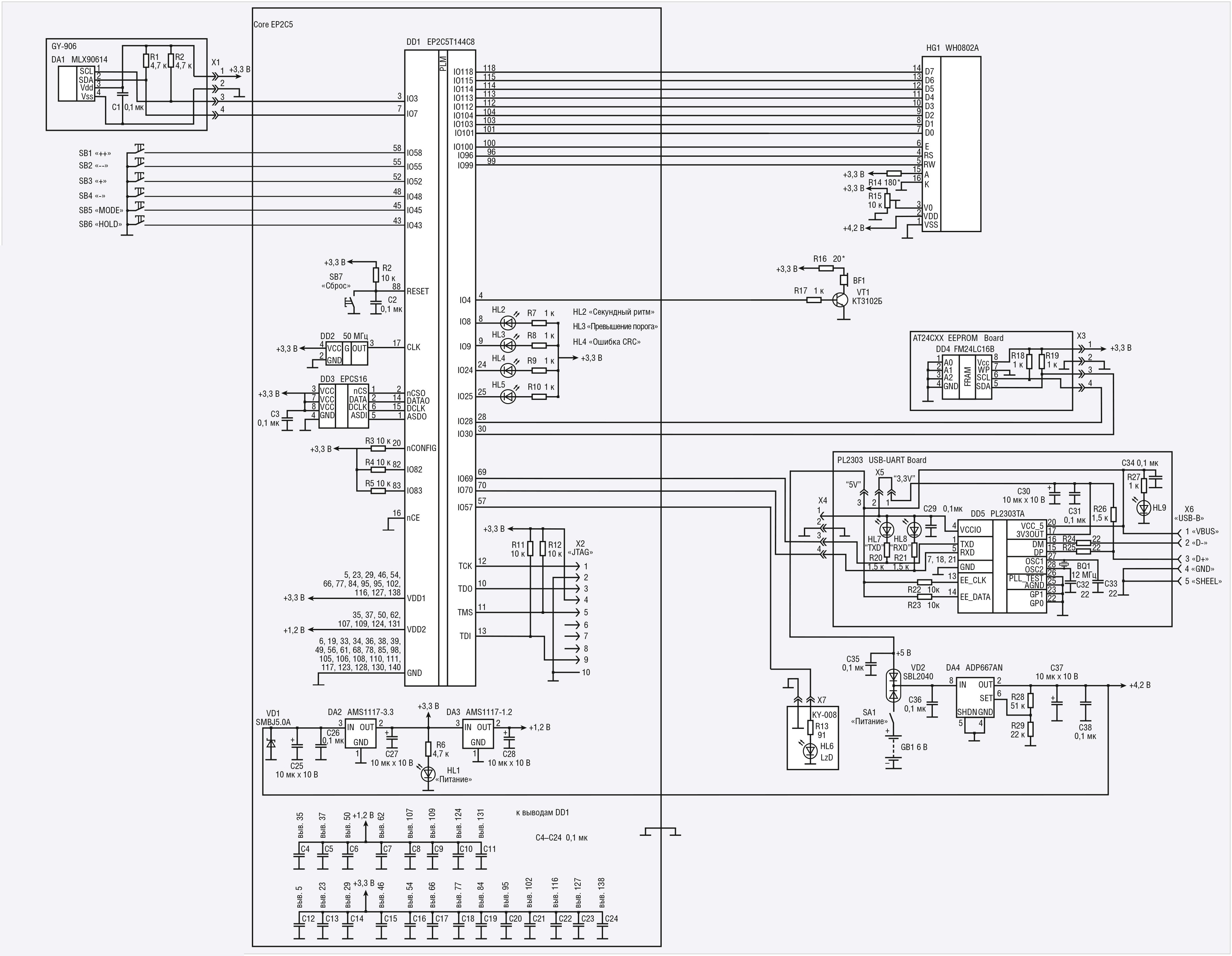

Принципиальная схема пирометра представлена на рисунке 2.

Соединительные разъёмы платы Core EP2C5 на схеме условно не показаны. Датчик температуры DA1 MLX90614 в устройстве смонтирован на маленькой переходной плате промышленного производства GY-906, содержащей резисторы R1, R2 подтяжки линий шины SMBus (I2C) к напряжению питания и разъём X1 для подключения к этой шине.

Микросхема энергонезависимой памяти FRAM DD4 FM24LC16B в устройстве используется в составе платы AT24CXX EEPROM Board [2], содержащей резисторы R18, R19 подтяжки линий шины I2C к напряжению питания и разъём X3 для подключения к этой шине.

Питание датчика температуры DA1, микросхемы памяти FRAM DD4 осуществляется от стабилизатора напряжения +3,3 В DA2 из состава платы Core EP2C5. Питание самой платы Core EP2C5 осуществляется от внешнего стабилизатора DA4, выходное напряжение +4,2 В которого вырабатывается из напряжения +6 В батареи GB1 (4 элемента типоразмера AA) или из напряжения +5 В, поступающего через плату преобразователя интерфейса PL2303 USB-UART Board [3] от подключённого к пирометру USB-хоста. Выходное напряжение стабилизатора DA4 задаётся резисторами R28, R29.

Плата преобразователя интерфейса PL2303 USB-UART Board питается от подключённого к ней USB-хоста и работоспособна только при наличии указанного подключения.

В качестве узла взаимной развязки выходных напряжений батареи и платы преобразователя интерфейса используется диодная сборка VD2 с малым (порядка 0,3 В) прямым падением напряжения на диодах. 5-вольтовый ЖКИ HG1 питается напряжением +4,2 В с выхода стабилизатора DA4, однако для задания его контрастности и питания подсветки экрана используется напряжение +3,3 В с выхода стабилизатора DA2. В случае использования 3-вольтового ЖКИ его можно полностью питать от напряжения +3,3 В.

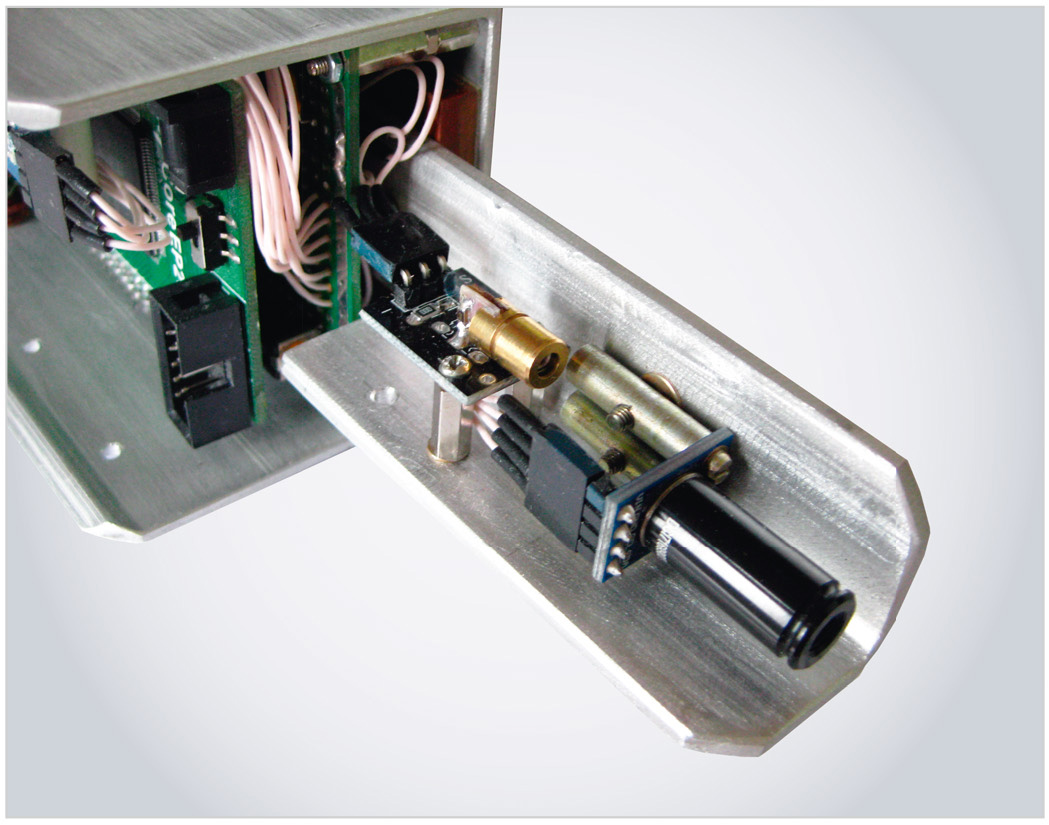

В качестве светодиода лазерного маркера в устройстве использован маломощный лазерный диод неизвестной автору модели в металлическом корпусе с встроенной фокусирующей линзой, смонтированный на маленькой плате промышленного производства (артикул платы KY-008), приобретённый автором на Aliexpress. По информации продавца, мощность излучения лазерного диода составляет 5 мВт, длина волны излучения – 650 нм.

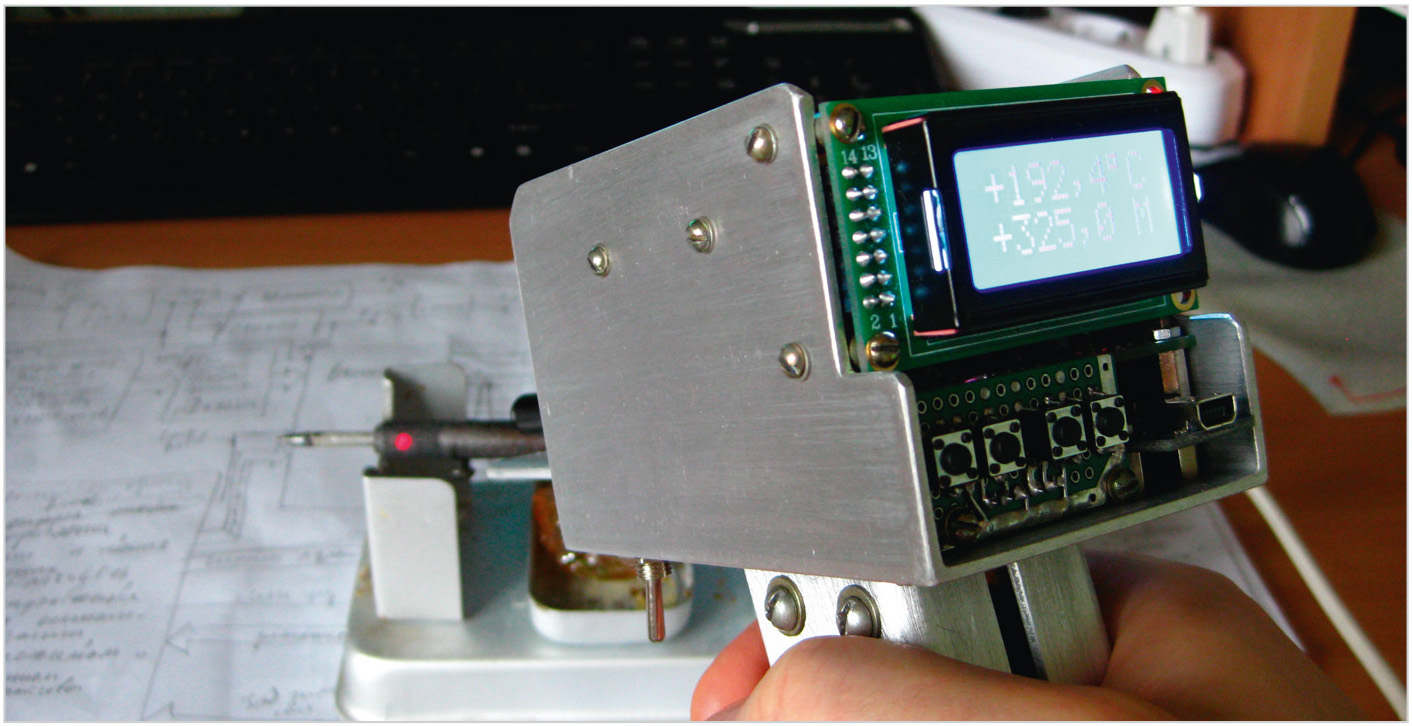

Несколько слов о конструкции устройства. Корпус пирометра выполнен из металла. Батарейный отсек размещён в рукоятке пистолетного типа. В качестве несущего корпуса использован отрезок П-образного алюминиевого профиля сечением 60´60 мм и длиной 95 мм. На «затыльнике» несущего корпуса размещены ЖКИ, кнопки «++», «--», «+», «-» и разъём USB типа B. Датчик и лазерный маркер размещены в передней части корпуса устройства таким образом, чтобы их оптические оси были параллельны и максимально приближены друг к другу. В качестве несущего кронштейна для монтажа датчика и лазерного маркера использован отрезок Г-образного алюминиевого профиля сечением 25´25 мм и длиной 75 мм, прикреплённый к несущему корпусу спереди. В передней части пистолетной рукоятки (на месте курка) размещены кнопки MODE и HOLD типа КМ-1, на которые удобно нажимать указательным пальцем. Выключатель питания SA1 размещён на нижней панели несущего корпуса таким образом, чтобы его было удобно переключать кончиком указательного пальца правой руки (для правшей).

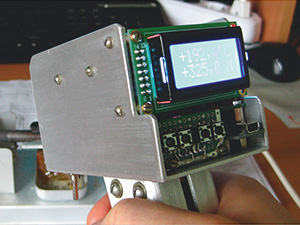

Внешний вид пирометра показан на рисунке 3.

Значение измеряемой температуры в °C отображается в верхней строке ЖКИ, а значение порога в °C – в нижней. Также в нижней строке отображается текущий режим устройства (буквы A, N или M) и его текущее состояние (буква H в случае состояния удержания).

Описание первичного датчика

Характеристики пирометра в плане точности, погрешности и диапазонов измерения температуры в определяющей степени задаются соответствующими характеристиками применённого в устройстве первичного датчика. В качестве такового используется промышленный двухканальный инфракрасный датчик температуры MLX90614-ESF-DCI производства Melexis [4], внешний вид которого в составе устройства показан на рисунке 4.

Первый канал датчика является внутренним и предназначен для измерения температуры самого датчика TA, значение которой в пирометре принимается равным значению температуры окружающей среды. Второй канал предназначен для бесконтактного измерения температуры удалённых от датчика внешних объектов. При поданном питании датчик непрерывно циклически измеряет и вычисляет температуру окружающей среды TA и температуру удалённого объекта во втором канале TO. С заданными по умолчанию заводскими настройками длительность одного цикла всех этих измерений для MLX90614-ESF-DCI составляет 0,65 с.

Под температурой объекта здесь понимается средняя рассчитываемая датчиком температура всех внешних объектов, попавших в поле чувствительности датчика. В ходе измерения поступившее в датчик инфракрасное излучение от этих объектов преобразуется в напряжение, которое затем оцифровывается, подвергается фильтрации и математической обработке в соответствии с алгоритмом, приведённым в [4]. При этом по умолчанию датчик сконфигурирован так, что для его второго канала, измеряющего температуру TO, действует заводская калибровка.

Для датчика MLX90614-ESF-DCI диаграмма направленности (поле чувствительности) задана пространственным конусом с телесным углом 5° у вершины в приёмном окне датчика и с осью симметрии конуса, перпендикулярной плоскости поверхности приёмного окна. Очевидно, что чем острее диаграмма направленности датчика, тем точнее он будет измерять температуру мелких объектов. Однако при отсутствии необходимости в узкой диаграмме можно рекомендовать применение в устройстве других, более дешёвых датчиков из семейства MLX90614, например MLX90614-ESF-DCF (угол 10°), MLX90614-ESF-DCC (угол 35°).

Заметим, что при смене датчика пирометр не потребует никаких доработок, поскольку все перечисленные выше датчики имеют одинаковые интерфейс и набор команд.

Номинальное напряжение питания датчика MLX90614-ESF-DCI составляет 3,0 В, а типовой ток потребления 1,3 мА. Заводская калибровка датчика сделана при номинальном напряжении питания. При питании датчика напряжением 3,3 В, как это реализовано в предлагаемом устройстве, в результат измерений необходимо вносить поправку, о чём будет подробнее сказано далее.

Согласно заданным по умолчанию заводским настройкам, датчик MLX90614-ESF-DCI выдаёт данные во внешнее устройство и принимает от него команды по двухпроводной шине SMBus (аналог шины I2C) в качестве ведомого. Адрес ведомого устройства на шине SMBus для датчиков семейства MLX90614 жёстко задан производителем и равен 0x5Ah.

Поддерживаемый интерфейсом набор команд позволяет запрашивать и получать от датчика как итоговые (обработанные) результаты измерений для любого из каналов, так и «сырые» (необработанные). Помимо этого, набор команд позволяет производить пользовательскую настройку датчика, задавая, например, в качестве интерфейса вместо шины SMBus выход ШИМ, а также варьировать значения констант пределов измерения, другие параметры измерителей и схем обработки. Однако необходимо заметить, что при изменении заводских настроек параметров конфигурации измерителей и схем обработки пользователю потребуется проведение перекалибровки датчика.

Все пользовательские параметры датчика хранятся в доступной для чтения и записи встроенной энергонезависимой памяти EEPROM с ресурсом не менее 10 000 циклов записи/стирания. Текущие результаты измерений для всех каналов могут читаться из встроенной памяти RAM. Доступ к EEPROM и RAM осуществляется по шине SMBus.

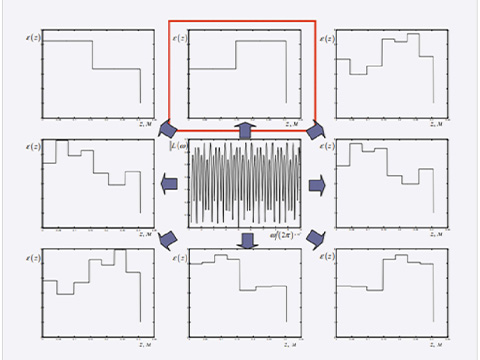

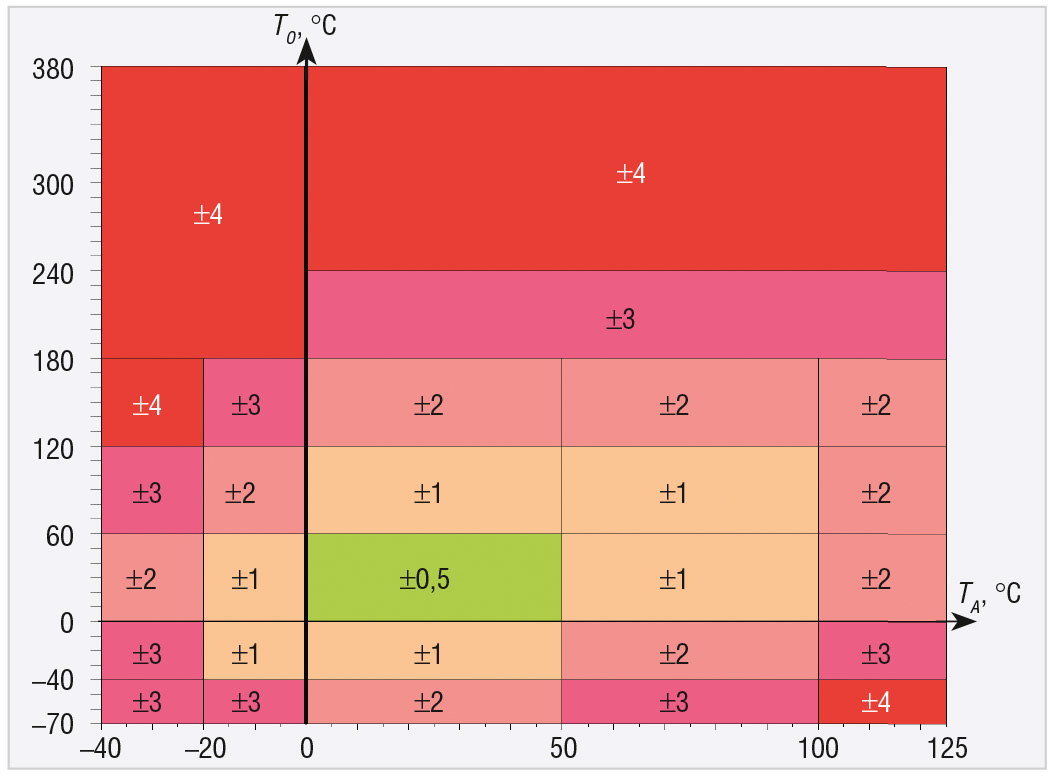

Пирометр использует вычисляемые датчиком значения температуры окружающей среды TA, а также температуры удалённого объекта TO. Точность измерения TO у датчика зависит от температуры окружающей среды TA. Зависимость величины точности измерения TO от значения TA, взятая из [4], показана на рисунке 5.

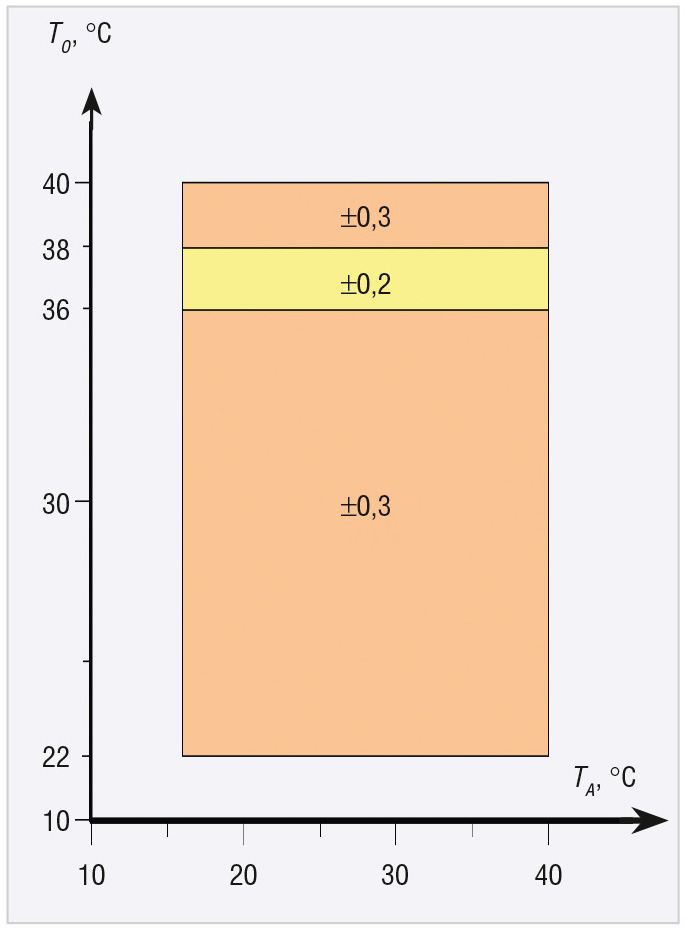

Для того чтобы оценить точность измерения температуры объекта TO во всём диапазоне допустимых значений при заданной температуре окружающей среды TA, следует провести на графике вертикальную линию через заданное значение TA, отсчитываемое по горизонтальной оси. Так, при TA=+25°C, точность измерения TO по всему диапазону будет варьироваться от ±0,5 до ±4°C. Из рисунка видно, что наилучшая достижимая точность измерения TO, равная ±0,5°C, обеспечивается в диапазоне TA от 0 до +50°C. Несмотря на такую сравнительно невысокую типовую точность в широком диапазоне, датчики, содержащие в обозначении букву D, в том числе MLX90614-ESF-DCI, поддерживают повышенную точность измерения в сравнительно узком, так называемом «медицинском» диапазоне температур TO от +22 до +40°C, что иллюстрируется рисунком 6.

Это позволяет использовать их в быту в медицинских целях – для измерения с приемлемой точностью температуры поверхности тела.

Рекомендуемый производителем для внешнего устройства алгоритм получения значения температуры окружающей среды или удалённого объекта с помощью датчика семейства MLX90614 выглядит следующим образом.

Текущее измеренное и обработанное датчиком значение температуры TA или TO в виде 16-разрядного слова считывается внешним устройством по шине SMBus из RAM датчика по адресу 0x06 или 0x07 соответственно с помощью команды RAM Access. При этом младший разряд прочитанного слова соответствует дискрете температуры, равной 0,02°C. Если в старшем разряде прочитанного слова имеется логическая единица, это значит, что полученные данные являются ошибочными и не подлежат дальнейшей обработке. Для корректных данных TO с нулевым старшим разрядом значение 16-разрядного слова, равное 0x27AD, соответствует значению температуры -70°C, а 0x7FFF – значению температуры +382,19°C. После этого прочитанное значение данных делится на 50. Результатом будет значение температуры в К. И наконец, для получения значения температуры в °C из полученного результата вычитается число 273. Если разность при этом получается отрицательной, значит, измеренная температура в °C является минусовой.

В случае если питание датчика осуществляется напряжением UПИТ, отличным от 3,0 В, необходимо вычесть из результирующего значения температуры поправку TСМ, определяемую по формуле:

TСМ = (UПИТ–3)×0,6 [°C] (1).

Для UПИТ=3,3 В поправка TСМ=0,18≈0,2°C. Таким образом, для получения значения температуры в °C при UПИТ=3,3 В необходимо вычесть из результата деления на 50 число 273,2. Как было сказано ранее, заявленная производителем точность датчика не превышает 0,2°C, при том что его разрешающая способность равна 0,02°C. По этой причине при разработке измерителя температуры не имеет смысла вычислять и отображать её значение с точностью до сотых долей °C, а вполне можно ограничиться десятыми долями.

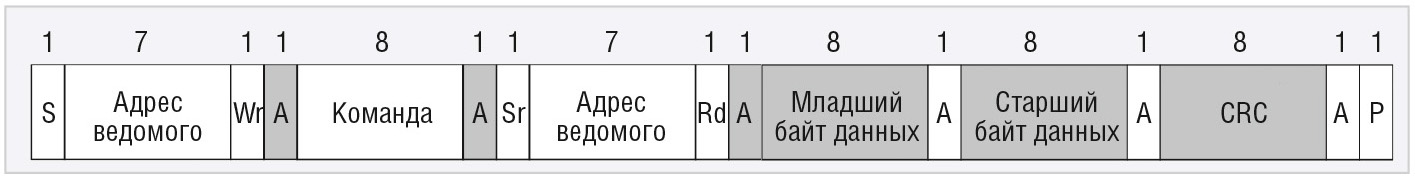

При получении измеренного значения температуры по шине SMBus датчик передаёт во внешнее устройство помимо двухбайтового значения TA или TO ещё один байт – циклический избыточный код CRC (Cyclic Redundancy Code), значение которого вычисляется в датчике с использованием образующего полинома X8+X2+X+1 из данных всей посылки. То есть для вычисления 8-разрядного значения CRC датчик использует три принятых им байта – адрес ведомого на шине с битом признака записи (Wr), команду, адрес ведомого на шине с битом признака чтения (Rd) – и два переданных им байта (младший и старший байты данных) – всего 5 байт. Иллюстрирующая сказанное последовательность обмена данными на шине SMBus показана на рисунке 7.

Тёмным цветом на рисунке выделены данные, принятые от датчика. Входящие в состав последовательности битовые поля S (условие «Старт»), P (условие «Стоп»), Sr (условие «Повторный старт»), A (бит подтверждения) при вычислении CRC не используются.

Внешнее устройство может никак не использовать принятый от датчика байт CRC, а может, в свою очередь, вычислить из данных посылки своё собственное значение CRC и сравнить с принятым, забраковав или пропустив принятые данные температуры по результатам такой проверки. Указанная проверка значительно повышает степень достоверности принятых данных, что может быть необходимым для ответственных приложений.

Во второй части статьи будут рассмотрены проект ПЛИС, наладка и регулировка пирометра, а также осуществление обмена данными с ПК.

Литература

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!