Введение

Основным элементом конструкции гибридных интегральных схем (ГИС) является металлизированная керамическая подложка, на которой расположены рисунок в виде печатной схемы, пассивные элементы (индуктивности, конденсаторы и резисторы) и силовые полупроводниковые кристаллы. При этом она выполняет две основные функции: во-первых, осуществляет электрическую изоляцию токоведущих шин топологического рисунка, расположенных на одной стороне, друг от друга, а также от токоведущих шин на другой стороне; во-вторых, передаёт тепло, выделяемое активными элементами, на теплоотводы и радиаторы. Керамическая подложка обладает следующими свойствами: имеет относительно высокую механическую и электрическую прочность, низкие диэлектрические потери при высокой температуре, обладает малым коэффициентом теплового расширения, способностью образовывать соединения с металлами. Значительная часть керамических подложек в радио- и электронной технике подвергается металлизации. Металлизационное покрытие наносят на подложку для создания токопроводящего слоя на определённой её части, к которой присоединяют полупроводниковый кристалл и выводы, соединяющие изделие с корпусом полупроводникового прибора. Металлизация может также выполнять роль электродов конденсаторов, витков катушек индуктивностей и промежуточного слоя для соединения подложки с арматурой корпуса с помощью пайки. Метализационный слой создаёт смачивающуюся припоем поверхность и позволяет получить прочное соединение керамической подложки с металлом методом пайки. Существуют 2 вида металлизации: тонкоплёночная и толстоплёночная. Получение топологического рисунка является центральным процессом производства ГИС, изготавливаемых как по тонко-, так и по толстоплёночной технологии. При тонкоплёночной технологии толщина слоёв составляет 10 мкм и менее, а при нанесении покрытия по толстоплёночной технологии толщина превышает 10 мкм. Стандартом отрасли в части получения топологического рисунка по толстоплёночной технологии сегодня является трафаретная печать, которая обеспечивает разрешение около 100 мкм. В связи с меньшими затратами на техпроцесс металлизации по толстоплёночной технологии в большинстве случаев на поверхность керамики наносят пасту из порошков тугоплавких металлов и затем её вжигают. Металлизация вжиганием пасты позволяет получить надёжный и прочный рисунок печатной схемы, исключающий опасность обрыва. Нанесение на поверхность керамики пасты, состоящей из тонкодисперсного металла на органической связке, осуществляется различными способами: с помощью кисточки, пульверизацией, методом наложения и окунания, накаткой гравированным валиком, трафаретной печатью (шелкографией) и с помощью металлизационной ленты [1]. В последнем случае изготовление такой ленты производится на специальных машинах. Полимерная лента с небольшой скоростью движется по горизонтальному плоскому столу под специальным бункером, имеющим тонкую щель шириной несколько меньше ширины ленты. Паста из бункера сквозь щель ровным слоем ложится на полимерную ленту. Получаемая толщина металлизационного слоя, отливаемого на ленту, может варьироваться от 10 до 100 мкм. В процессе движения ленты паста высыхает, и лента с металлизационным слоем наматывается на барабан. В таком виде лента может храниться длительное время. Перенос металлизационного слоя на поверхность керамических деталей может осуществляться так называемым тепловым способом. Для этого детали нагревают до температуры +90…+100°С и плотно прижимают к полимерной плёнке со стороны металлизационного слоя, который под воздействием температуры приклеивается к поверхности керамики, чётко повторяя след соприкосновения детали [2].

В последние годы в микроэлектронике сложилась тенденция повышения степени интеграции, т.е. создания во всё большем количестве всё более сложных и более функциональных изделий на всё меньшем пространстве подложки, платы или корпуса. Достигается это за счёт дальнейшей миниатюризации компонентов, уменьшения межсоединений, повышения предельных рабочих частот и распараллеливания вычислительных или обрабатывающих мощностей в одном приборе, перехода от плоских к «трёхмерным» структурам и т.д. Примером, наглядно демонстрирующим этот тренд, является то, что в настоящее время топологические размеры серийно производимых структур вплотную приблизились к 15–20 нм для цифровой электроники, а для многих решений аналоговой и СВЧ-электроники давно перевалили границу в 1 мкм. Для всего многообразия современных изделий микроэлектроники одновременно с их миниатюризацией необходимо повышение точности, надёжности и увеличение выхода годных в процессе производства. Всё перечисленное подтверждает необходимость создания соответствующих новых технологий. Без этого невозможно быстрое технологическое развитие многих направлений хай-тек-отраслей, одним из важнейших среди которых в настоящее время является использование технологий лазерной обработки в технологических процессах изготовления монолитных микросхем и ГИС, в том числе лазерного микрорезания подложек из кремния и арсенида галлия с нанесённым на них покрытием толщиной 90 мкм, сапфировых подложек толщиной 90 мкм, используемых в мощных транзисторах и светодиодах, изготавливаемых миллионами штук, подложек из нитрида галлия, применяемых в лазерных диодах и подложек из нитрида алюминия, используемых в мощных силовых схемах, теплоотводах и радиаторах. В ближайшей перспективе можно ожидать дальнейшего развития технологии лазерной обработки и применения её в процессах изготовления электронных схем, о чём свидетельствует анализ информационных источников. Так, в [3] описывается способ лазерной металлизации диэлектрической подложки, включающий обработку лазерным лучом поверхности подложки, изготовленной из диэлектрика, в котором используются бораты меди CuB2О4 и Сu3В2О6 в монокристаллическом состоянии и стекло состава СuО-В2О3. Площадь обработки диэлектрической подложки задают размером пятна лазерного излучения. Диэлектрическую подложку обрабатывают лазерным излучением в атмосфере продуктов сгорания углеводородов, источником которых является глицерин, при этом размер области металлизации и толщину слоя меди регулируют мощностью и продолжительностью воздействия лазерного излучения. Согласно источнику [4], возможна лазерная металлизации керамических подложек из оксида алюминия. Технология заключается в активации поверхности оксида алюминия за счёт воздействия мощного лазера инфракрасного диапазона излучения и последующего осаждения на эту поверхность тонкого слоя металла, который, в свою очередь, является основой для электрохимического осаждения основного слоя металла. Другой похожий способ – прямая локальная металлизация поверхности подложек из нитрида алюминия при воздействии лазерного излучения [5]. В соответствии с этим способом энергия светового импульса лазера выделяется в миллионные доли секунды и сосредотачивается в луче диаметром около 0,01 мм. В результате воздействия светового импульса лазера поверхностный слой материала керамической подложки, находящийся в фокусе луча, мгновенно расплавляется и испаряется, при этом часть материала выбрасывается в направлениях вокруг пятна луча. Металлизация осуществляется за счёт спинодального распада нитрида алюминия с образованием на поверхности слоя металлического алюминия. Также можно осуществлять лазерную металлизацию керамических подложек из нитрида алюминия, включающую полировку поверхности керамической подложки, изготовление проводящих полосок заданной топологии на керамической подложке и нанесение защитного слоя металла на проводящие полоски [6], сущность которой состоит в том, что проводящие полоски заданной топологии изготавливают путём сканирования по поверхности керамической подложки лучом лазера мощностью Р со скоростью осаждения V, а нанесение защитного слоя металла на проводящие полоски осуществляют после изготовления проводящих полосок заданной топологии, причём максимальная величина мощности луча лазера Рмакс. и минимальная величина скорости сканирования луча лазера Vмин. связаны соотношением Рмакс./Vмин.=с×ρ×Ткип.×S, где c – удельная теплоёмкость, ρ – плотность, Ткип. – температура кипения металла, входящего в состав керамической подложки, S – площадь луча лазера. При этом защитный слой на проводящие полоски наносят из низкоомного и слабоокисляющегося на воздухе металла гальваническим или химическим методом осаждения. Ещё одним техническим решением по лазерной обработке является способ металлизации керамики [7], характеризующийся тем, что по меньшей мере на один участок спечённого керамического корпуса варистора, выполненного на основе оксида металла или из карбидной керамики, наносят слой металлизации, при этом данный участок предварительно облучают лазером для уменьшения волнистости. Способ характеризуется также тем, что часть керамического материала корпуса варистора удаляют путём облучения лазером участка поверхности, предназначенного для последующей металлизации, при этом после облучения лазером на керамическом корпусе образуется бортик, который примыкает к облучённому участку, при этом бортик не облучают светом лазера или облучают в меньшей степени, чем участок под металлизацию.

Облучение части поверхности керамического корпуса варистора лазерным светом перед нанесением металлизации позволяет придать шероховатость поверхности керамики, что обеспечивает сцепление между слоем металлизации и облучённой поверхностью. Другим преимуществом облучения лазером является то, что можно легко выбирать области и форму участков, предназначенных для металлизации. Однако у способа имеется ряд существенных недостатков. В частности, при облучении лазером имеет место интенсивное механическое воздействие (термонапряжение, ударные волны, газовое давление и т.д.) на керамический материал с образованием на поверхности кратера с выбросом на его стенки жидких и твёрдых частиц (так называемый «брызговой эффект»), что приводит к образованию дефектов на поверхности керамики, ухудшению структуры её поверхности и свойств. Это вызывает необходимость удаления набрызгов с помощью химического травления, а также дополнительный расход материалов и временны¢х затрат. Кроме того, при нанесении металлизационного слоя из газовой фазы или при термическом напылении металл осаждается как на облучённые, так и на необлучённые участки поверхности керамического корпуса. При этом в областях поверхности, которые не были облучены лазером, сцепление осаждённого металла меньше, чем на облучённых участках, и его удаляют оттуда с помощью обработки щёткой, что увеличивает трудоёмкость изготовления изделия, т.к. добавляется ещё одна операция. Кроме того, при такой обработке нарушается целостность металлизационного покрытия на участках, облучённых лазером, особенно на границах раздела облучённых и необлучённых участков, что приводит к браку и снижению выхода годных изделий. В случае электрохимического осаждения металлизационного слоя требуется обеспечить гальванический контакт с участками, что возможно за счёт специального контактного устройства либо за счёт активации поверхности хлористым палладием или оловом. При этом осаждение металла происходит как на облучённых лазером участках, так и на необлучённых, что затрудняет его удаление с необлучённых участков и также приводит к повышению количества забракованных изделий и снижению выхода годных.

Постановка задачи

Во всех перечисленных ранее источниках информации описываются технологические методы, когда лазером воздействуют на участки, подлежащие металлизации, т.е., грубо говоря, металлизируют углубления на поверхности подложек после воздействия лазером. В данной же работе предлагается решение по формированию заданного топологического рисунка и его последующей металлизации посредством облучения лазером участков поверхности подложек из спечённой керамики на основе окиси металла, нитрида металла или карбида металла, удаления части керамического материала и образования на поверхности керамики углублений и выступов. При этом лазером облучают те участки керамики, которые впоследствии не будут металлизироваться, а металлизацию проводят на выступающих участках поверхности керамической подложки, не облучённых лазером.

Таким образом, целью выполнения данной работы является получение топологических рисунков схем с высоким разрешением и меньшими затратами по сравнению с фотолитографией на подложках из различных керамических материалов за счёт удаления с их поверхности части материала и формирования объёмной структуры в виде выступов и впадин, а также обеспечение локальности нанесения металлизационного слоя только на требуемые участки поверхности керамической подложки в виде выступов методом теплового переноса с последующим осаждением слоя гальванического никеля.

Объекты исследования, материалы и оборудование

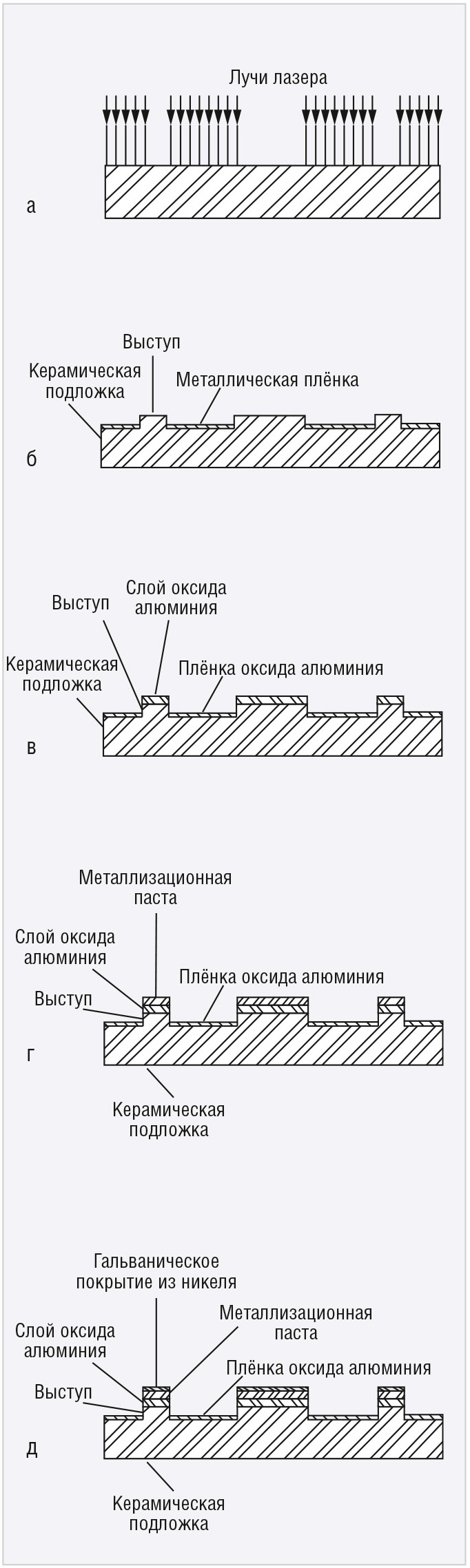

Эксперименты по разработке и изготовлению металлизированных керамических подложек с использованием лазера и теплового метода переноса слоя металлизации проводились на подложках из оксида алюминия (Al2O3), карбида кремния (SiC) и карбида бора (В4С). В качестве рабочего инструмента для реализации предлагаемого метода и достижения технического результата использовался твердотельный лазер технологической установки МЛ1-1, работающий на длине волны 1,064 мкм. В фокусе диаметр светового лазерного луча составляет всего несколько микрометров, что обеспечивает температуру порядка +6000…+8000°С. Поскольку керамические материалы являются непрозрачными для лазерного излучения с длиной волны 1,064 мкм, то выделение тепла при лазерном нагреве носит поверхностный характер. В результате воздействия светового импульса лазера поверхностный слой материала керамической подложки (см. рис. 1а), находящийся в фокусе луча, мгновенно расплавляется и испаряется, при этом часть материала керамической подложки выбрасывается в радиальных направлениях вокруг пятна луча.

На поверхности подложки образуется лунка (кратер), которая имеет клинообразную форму с верхним диаметром порядка 120 мкм и глубину 170 мкм. При этом за счёт сублимации вещества в случае подложек из оксида алюминия, карбида кремния и карбида бора появляются летучие продукты этих же материалов. В случае алюмонитридной керамической подложки под лучом лазера происходит разложение нитрида алюминия с выделением полиморфных фаз алюминия на поверхности лунки и тем самым осуществляется локальное формирование проводящего материала, обогащённого атомами металла. Особенностью обработки алюмонитридной керамической подложки является то, что этот материал под воздействием лазерного излучения плавится при температуре 2273 К и в результате химической реакции разлагается на алюминий и газообразный азот по схеме

2AlN↔2Al+N2.

После окончания реакции на стенках лунки формируется проводящая плёнка алюминия толщиной несколько сотен нанометров.

Обработка керамической подложки осуществляется посредством автоматического перемещения линейно-шаговым приводом координатного столика технологической установки МЛ1-1 в горизонтальной плоскости по координатам X, Y относительно лазерного луча. Перемещение объектива лазерной системы по вертикальной оси Z обеспечивает автоматическое поддержание положения фокуса излучения. Управление установкой осуществляется при помощи персонального компьютера в соответствии с рабочей программой с использованием графического редактора AUTOCAD. Изображение обрабатываемой подложки посредством телевизионной системы выводится на дисплей компьютера, на котором также отображаются текущие режимы и технологическая модель процесса обработки.

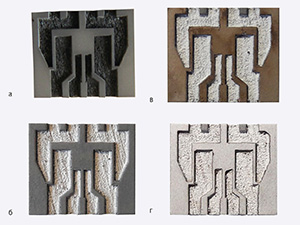

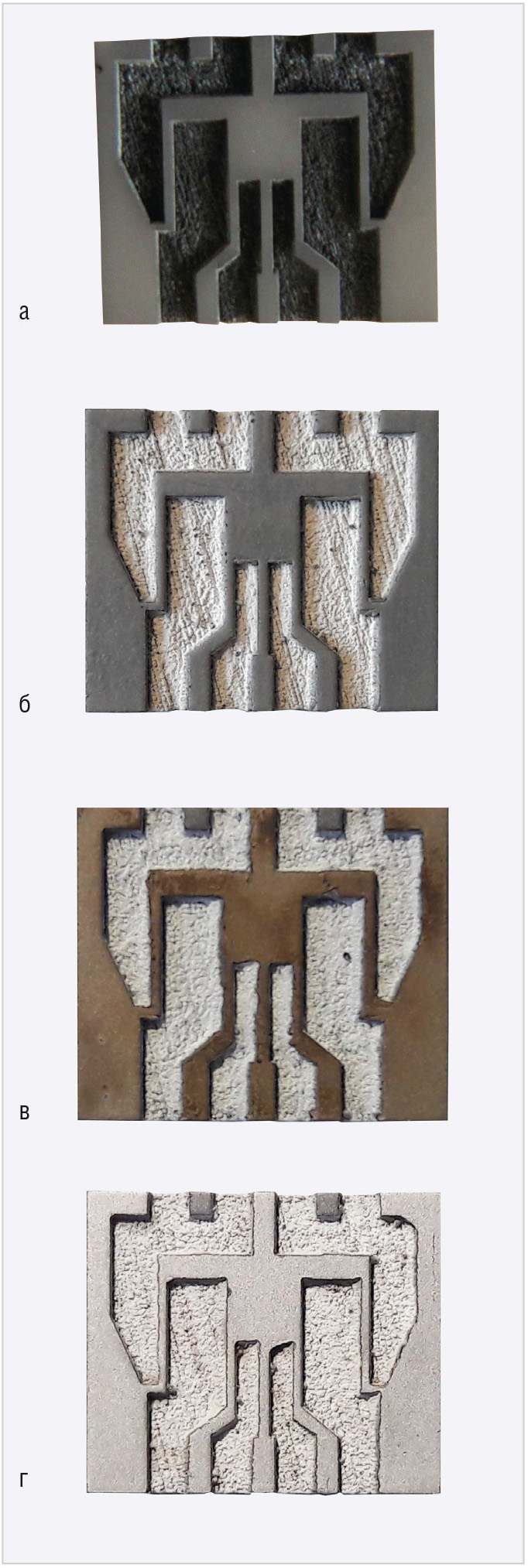

В результате проведения процесса лазерной обработки на поверхности будущих областей металлизации на подложке возникают рельефные структуры в виде выступов и впадин различных размеров (см. рис. 1б), составляющих топологический рисунок. При этом лазерное формование поверхности подложки является лазерной микрогравировкой. Структура поверхности впадин на подложке представляет собой металлизированные участки за счёт того, что в процессе лазерной обработки происходит испарение части объёма керамического материала и преобразование поверхностного слоя впадин, являющихся пробельными участками топологического рисунка, в металлическую плёнку керамической подложки (см. рис. 1б). Для снятия напряжений и подготовки поверхностей выступов к покрытию проводится окислительный обжиг в водородной электропечи ЦЭП-214 при температуре +1100°С в среде влажного формиргаза в течение 30 мин, в результате чего металлический слой преобразуется в оксид металла, т.е. превращается из проводника в диэлектрик, а на поверхности выступов 3 при этом образуется слой оксида алюминия (см. рис. 1в). Далее на поверхность выступов, покрытых слоем оксида осуществляется равномерное нанесение металлизационной пасты (см. рис. 1г) методом теплового переноса топологического рисунка с использованием металлизирующей ленты. Затем на выступы с помощью специального контактного устройства наносится гальваническое покрытие из никеля (см. рис. 1д).

Экспериментальные исследования

Подложка (см. рис. 2а) из нитрида алюминия (AlN) размером 15×10 мм и толщиной 1 мм шлифовалась, обеспечивалась шероховатость поверхности с размером микронеровностей 0,63 мкм. Отшлифованная подложка очищалась от загрязнений в перекисно-аммиачном растворе, закреплялась на координатном столике технологической установки МЛ1-1, после чего проводилась лазерная обработка пробельных участков (будущих впадин) топологического рисунка на её поверхности (см. рис. 2а). Лазерное излучение фокусировалось на поверхности подложки в пятно с диаметром 10 мкм. Затем для формирования топологического рисунка по площади пробельных участков (впадин) проводилось сканирование лазерным лучом во взаимно перпендикулярных направлениях, что позволяло удалять часть материала керамической подложки с образованием на поверхностях впадин металлической плёнки (см. рис. 2а) и получать рельефную структуру в виде выступов. Затем подложки проходили трёхразовую очистку в деионизированной воде в ультразвуковой (УЗ) ванне при температуре +50°С.

После лазерной обработки проводилось оксидирование в водородной электропечи ЦЭП-214 при температуре +1100°С в среде влажного формиргаза, в результате чего металлический слой преобразовывался в оксид металла, а на поверхности выступов формировался слой оксида алюминия (см. рис. 2б), на который затем наносился слой металлизационой пасты методом теплового переноса, описанным в статьях [8, 9]. Для изготовления металлизирующей ленты была использована установка ГМ 975, в которой применяется принцип полива суспензии из смеси металлических порошков и органических компонентов. Установка позволяет изготавливать ленту шириной до 150 мм любой заданной толщины – от 10 до 180 мкм. Для изготовления ленты приготавливалась суспензия, состоящая из металлических порошков молибдена, марганца и кремния в соотношении 75/20/5% с добавлением биндера, пластификатора и растворителя. Металлические порошки и органические растворители загружались в фарфоровый барабан и размешивались на шаровой мельнице в течение 24 ч. Готовая суспензия заливалась в воронку, из которой она выливалась на движущуюся фторопластовую плёнку по металлическому столу установки со скоростью 1 м/мин. Толщина получаемой ленты задавалась расстоянием между фильерой и органической подложкой, а также величиной щели фильеры и скоростью протяжки органической подложки.

Для переноса пасты на выступы подложки последние нагревали до температуры +150±20°С и затем плотно прижимали к полимерной плёнке с нанесённым слоем металлизационной пасты, который под воздействием давления и температуры приклеивался к поверхности керамической подложки, чётко повторяя след соприкосновения с выступами.

Если высота выступов относительно поверхностей впадин (пробельных мест) составляла менее 0,1 мм, то при толщине слоя металлизационной пасты 0,03 мм и более перенос происходил одновременно как на поверхность выступов, так и на поверхность впадин, т.е. металлизационная паста переносилась на всю поверхность подложки и рисунок не пропечатывался. Если же высота выступов относительно поверхностей впадин находилась в диапазоне 0,1…0,3 мм, то при толщине слоя металлизационной пасты 0,03 мм и более тепловой перенос металлизационной пасты происходил только на поверхность выступов с пропечатыванием чёткого топологического рисунка. После переноса металлизационного слоя тепловым методом подложки сушились в печи при температуре +200°С в течение 2,5 ч. Далее осуществлялось вжигание металлизации в водородных печах при температуре +1320°С в течение 3,5 ч. После вжигания металлизационного слоя осуществлялись очистка подложки и гальваническое осаждение слоя никеля (см. рис. 2в). Для этого покрытые слоем металлизационной пасты выступы, формирующие топологический рисунок, соединялись между собой с помощью игольчатой гребёнки для обеспечения гальванического контакта. Очистка подложек проводилась в щелочном растворе NaOH 10 г/л при температуре обработки +65…+85°С в течение 5–10 мин. После промывки в деионизированной воде в течение 0,5–1 мин и декапирования в смеси из 1 части плавиковой кислоты (HF) и азотной кислоты (HNO3) при соотношении 1/3 осуществлялось покрытие слоем никеля подложек с нанесённой металлизационной пастой в никелевом электролите при плотности тока 2 А/дм2 в течение 12 мин. Для осветления поверхности никелевого покрытия производился осветляющий отжиг в среде сухого водорода при температуре +900°С в течение15 мин (см. рис. 2г).

Точно такая же последовательность операций выполнялась и на керамических подложках размером 15×10 мм и толщиной 1 мм из оксида алюминия (Al2O3), карбида кремния (SiC) и карбида бора (В4С).

Измерения адгезии металлизационного покрытия на выступах керамических подложек методом прямого отрыва никелевого стержня диаметром 1 мм, припаянного серебряным припоем, показали, что усилия отрыва составляют 6–8 кг/мм2. Данные значения являются достаточными для обеспечения требований по паяемости и свариваемости покрытия при сборке ГИС и устойчивости его к механо-климатическим воздействиям в процессе дальнейшей эксплуатации ГИС в составе радиоэлектронных устройств.

Заключение

В отличие от известных методов лазерной металлизации керамических подложек, в данной работе предложено решение по формированию заданного топологического рисунка за счёт облучения лазером участков поверхности подложек из спечённой керамики и образования на её поверхности углублений и выступов.

Разработанная технология металлизации позволяет:

- осуществлять микрообработку подложек из различных керамических материалов (нитрида алюминия, оксида алюминия, карбида кремния, карбида бора) путём послойного удаления керамического материала сфокусированным лазерным лучом, который позиционируется в нужное место на подложке с микронной точностью;

- избежать при лазерной обработке набрызгов испаряемого керамического материала на участках металлизируемой поверхности подложки;

- создавать топологические рисунки схем с высоким разрешением на подложках из различных керамических материалов в 3D-измерении за счёт удаления с поверхности части материала и формирования объёмной структуры в виде выступов и впадин;

- металлизировать поверхности выступов металлизационной пастой методом теплового переноса с последующим осаждением слоя гальванического никеля;

- получать топологические рисунки высокой точности с меньшими затратами по сравнению с традиционным методом фотолитографии.

Разработанная технология позволяет достичь 2 целей. Во-первых, она может быть использована предприятиями с мало- и среднесерийным производством изделий по толстоплёночной технологии. Отсутствие необходимости заказывать трафареты (самые затратные элементы в производстве толстоплёночных плат) делает рентабельным для таких компаний выпуск даже минимальных партий изделий. Во-вторых, эта технология может быть рекомендована крупным компаниям, заинтересованным в скорейшем продвижении новых продуктов на рынок. На стадии разработки производитель вынужден заказывать несколько трафаретов. В случае ошибки трафарет приходится переделывать, что выливается во временны¢е и финансовые затраты. Технология лазерной микрогравировки с тепловым переносом металлизационного слоя на керамическую подложку позволяет на этапе разработки проверить практически неограниченное количество вариантов дизайна платы без необходимости создания множества трафаретов, что существенно удешевляет и ускоряет вывод продукта на рынок.

Литература

- Батыгин В.Н., Метёлкин И.И., Решетников А.М. Вакуумно-плотная керамика и её спаи с металлами. – М.: Энергия, 1973. – 408 с.

- Глинка С.Б. Металлизация алюмооксидной керамики с помощью металлизационной ленты. Вакуумплотная керамика и её спаи с металлами. Вып. 2(5). – ЦНИИ Электроника, 1972. – с. 39–41.

- Патент РФ 2192715, МКИ Н05К3/02, заявл. 13.07.2001, опубл. 10.11.2002.

- Шафеев Г.А. Лазерная активация и металлизация диэлектриков. Квантовая электроника. т. 24. 1997. № 12. с. 1137–1144.

- Непочатов Ю. и др. Получение топологии на подложках из керамики с использованием лазера. Современная электроника. 2017. № 8.

- Патент РФ 2385310. Способ изготовления электрокерамического компонента, кл. С04В 41/91, Н05К 3/00, заявл. 20.07.2004, опубл. 27.03.2010.

- Непочатов Ю. Бестрафаретная металлизация керамических подложек. Часть 1. Современная электроника. 2018. № 5.

- Непочатов Ю. Бестрафаретная металлизация керамических подложек. Часть 2. Современная электроника. 2018. № 6.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!