Конструктивной единицей 3D М ФЭФ М является мезонинная плата (алюмооксидная, LTCC- или текстолитовая печатная платы).

Конструктивное исполнение 3D М ФЭФ М имеет ряд модификаций:

- Многослойные планарные мезонинные платы с установкой бескорпусных 3D М ФЭФ СБИС функционального ряда, герметизированные крышками с матричными линзовыми растрами и внешними планарными интерфейсными контактами.

- Многослойные планарные мезонинные платы с установкой корпусных 3D М ФЭФ СБИС функционального ряда, герметизированные крышками с матричными линзовыми растрами и внешними планарными интерфейсными контактами.

- Два типа корпуса – разъёмы для соединений 3D ФЭФ М с помощью разъёмов с многоканальными волоконно-оптическими кабелями и с помощью прямой оптической многоканальной связи на основе матричных линзовых растров и (или) оптических призменных делителей, помещённые в корпус-разъём с механическим интерфейсом «планка Пикатинни».

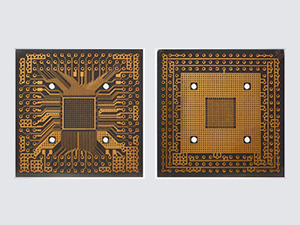

По разработанной конструкторской документации изготовлены и исследованы опытные образцы многослойных планарных мезонинных плат и два типа корпусов-разъёмов для 3D М ФЭФ М с применением различных технологий.

Разработка конструкции многослойной полосковой платы по алюмооксидной технологии

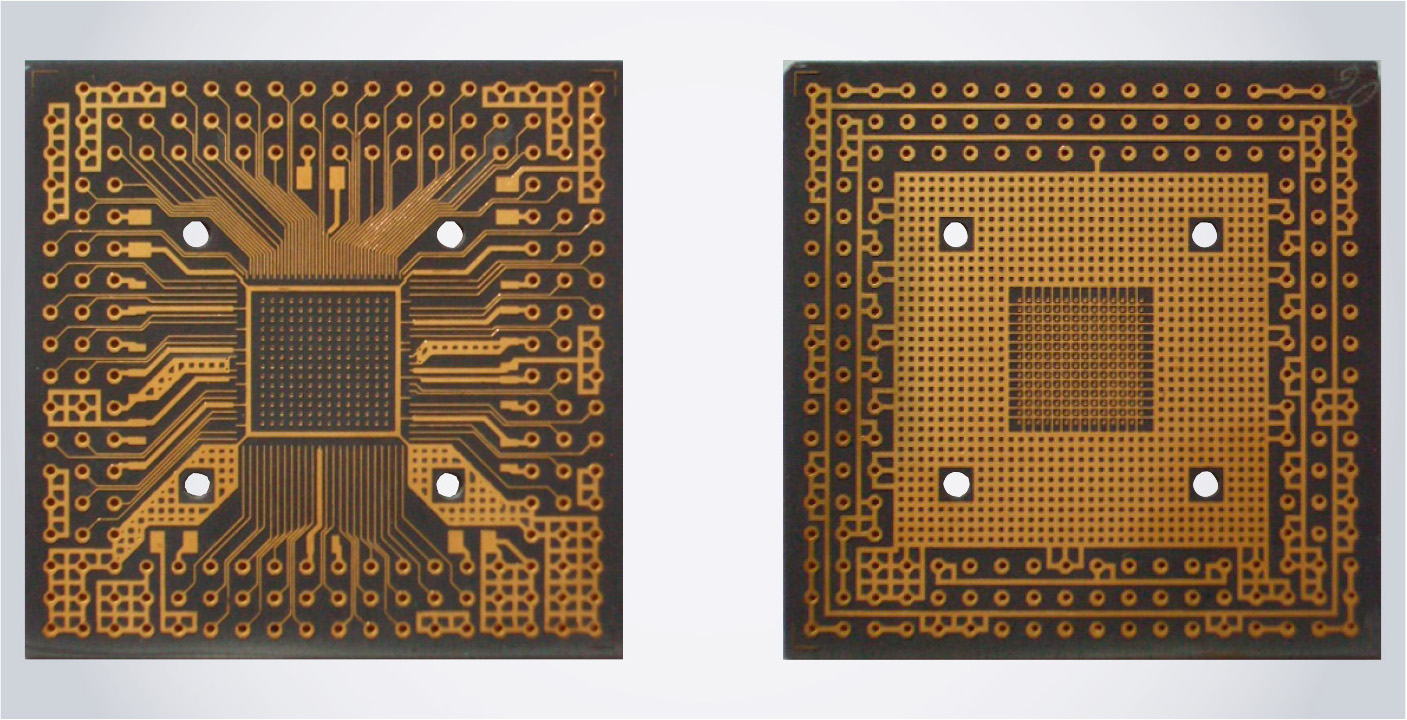

Анодированные алюминиевые плёнки

Разработанная конструкция 3D М ФЭФ М базируется на многослойной микрополосковой коммутационной плате, которая изготавливается по электролитической алюмооксидной технологии (ЭЛАТ) на металлической подложке из алюминиево-магниевого сплава АМг3М. Использование анодированных алюминиевых плёнок – одно из наиболее перспективных направлений при создании много-уровневых соединений в микросборках. Возможность широко варьировать свойства анодированной плёнки и скорости окисления за счёт изменения состава электролита и режимов процесса позволяет обеспечивать надёжную изоляцию как между проводниками смежных уровней, так и в пределах одного уровня. Важно, что при этом сохраняется практически плоская поверхность. На рисунке 33 представлена плата, изготовленная на основе алюмооксидной технологии.

Технологический маршрут изготовления заготовок подложек для многослойных микрополосковых коммутационных плат предусматривает последовательность следующих операций:

- вырубка заготовок из листа АМг3М толщиной 1,5 мм;

- обработка плоскостей подложки методом алмазного точения с последующей шлифовкой-полировкой до получения поверхностей с чистотой на уровне V10;

- изготовление базовых и крепёжных отверстий и щелевого паза 30,5×1,0 мм;

- расточка круглых выборок на глубину 0,6 мм;

- изготовление глухих пазов 10×10 мм на глубину 0,5 мм в рабочих зонах;

- обработка заготовки по контуру относительно базы (чистовое оконтуривание);

- электроэрозионная прошивка отверстий электродом;

- изготовление пяти щелевых пазов;

- промывка детали, упаковка, маркировка.

Коммутационная плата имеет проводниковые слои с двух сторон. Щелевые пазы, предусмотренные на ней, предназначены для перехода с лицевой стороны на обратную, например, фольгированными полиамидными шлейфами.

Плотный окисел алюминия Al2O3 является хорошим диэлектриком; он сплошным слоем образован на металлической подложке, имеет толщину порядка 100 мкм и физические характеристики:

- электрическая прочность – 5×106...107 В/см;

- удельное сопротивление – 7×1014...9×1014 Ом·см;

- тангенс угла диэлектрических потерь – 3×10–3...5×10–3;

- диэлектрическая проницаемость – 9–12;

- теплопроводность – 25–38 Вт/м·К;

- коэффициент термического расширения – (70–76)×10–7 К–1.

Основной материал подложки АМг3М по своим физическим характеристикам близок к алюминию:

- теплопроводность, λ – 2,1 Вт/см·К;

- коэффициент термического расширения, α – 24×10–6 К–1;

- удельное объёмное сопротивление, ρ – 2,7×10–6 Ом·см.

В процессе выполнения работы была разработана технология лазерного сверления отверстий в микрополосковых коммутационных платах из алюминия и нитрида алюминия, отвечающих требованиям автоматической сборки при групповой пайке контактных электрических столбиков и под перевёрнутый монтаж кристаллов с двух сторон платы. Изготовлены образцы плат с количеством отверстий до 500 и диаметром от 0,1 до 2,0 мм.

Исследование эффективности различных методов сверления алюминия и нитрида алюминия показало, что для решения поставленной задачи возможно применение следующих технологий: механическое сверление отверстий, ультразвуковая обработка, лазерная прошивка и резка.

Исследование теплообмена в конструкции 3D М ФЭФ М на базе алюмооксидной технологии

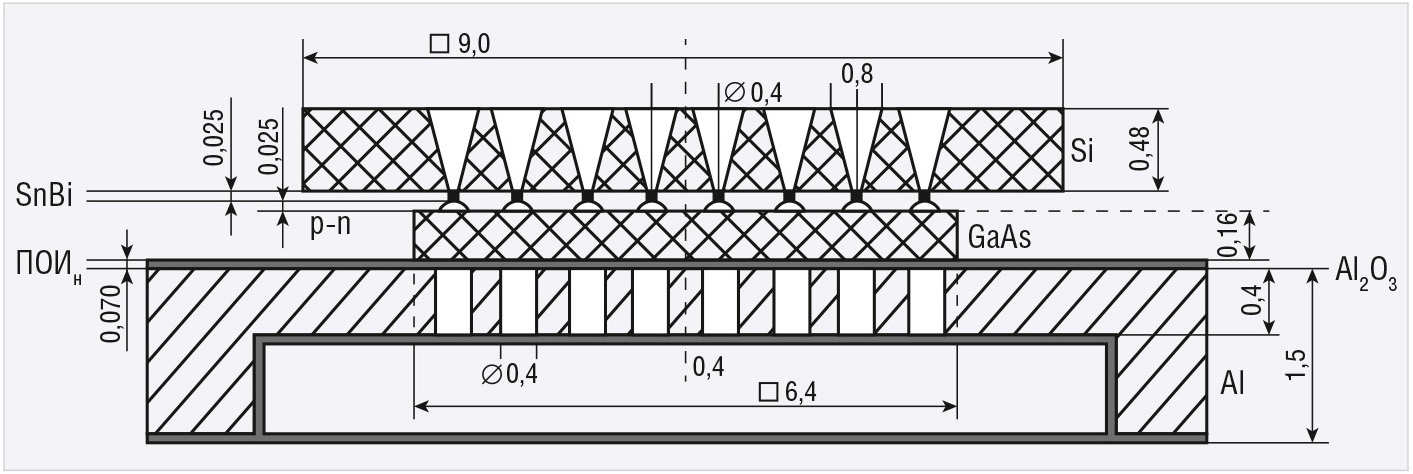

Для рассмотрения зоны монтажа матричной оптоэлектронной пары на коммутационную алюминиевую плату (см. рис. 34), влияния разности коэффициентов температурного расширения и, отсюда, уходов линейных размеров элементов выпишем их физические свойства:

- Кремний (Si) – коэффициент линейного расширения, α:

- при 288…323 К – 2,4×10–6 К–1;

- при 423 К – 3,0×10–6 К–1. - Арсенид галлия (GaAs) – коэффициент линейного расширения – 5,7×10–6 К–1.

Тепловой режим изделия определяется электрическим режимом работы, способом крепления изделия и отвода тепла от его корпуса. При этом имеют место три вида теплопередачи: теплопроводность, конвекция и излучение.

Для оптоэлектронной пары, имеющей место в конструкции 3D М ФЭФ М, источником тепла является светоизлучающая матрица, представляющая собой регулярную структуру из 64 элементов, расположенных в 8 рядов по 8 штук в каждом, и мощностью, исходя из потребления 5 В, DC и силы тока 10 мА, то есть единичный источник рассеивает 50 мВт, а матрица в целом – 3,2 Вт.

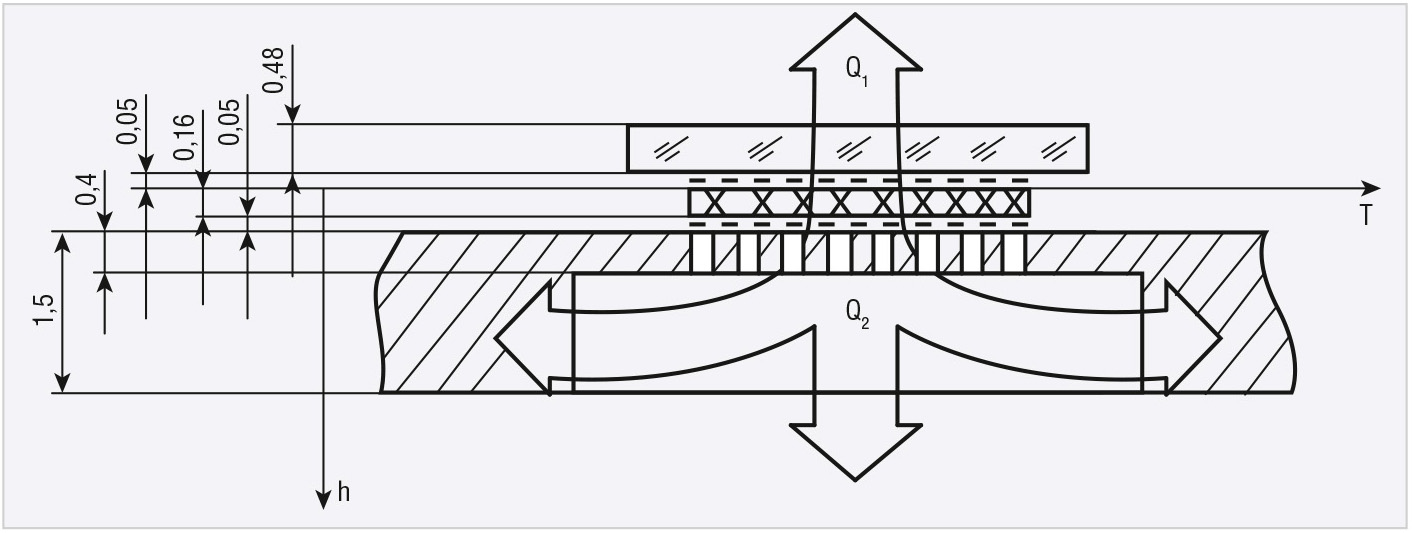

Система оптоэлектронного преобразователя с точки зрения соблюдения теплового баланса и распределения температур по поверхностям представлена на рисунке 35.

По этой схеме эквипотенциальные поверхности располагаются по границам раздела сред. Источником тепла является элемент GaAs толщиной 0,16 мм, который через паяные контакты PbSnBi и воздушный зазор сообщается с алюминиевой платой справа и таким же образом с кристаллом Si слева.

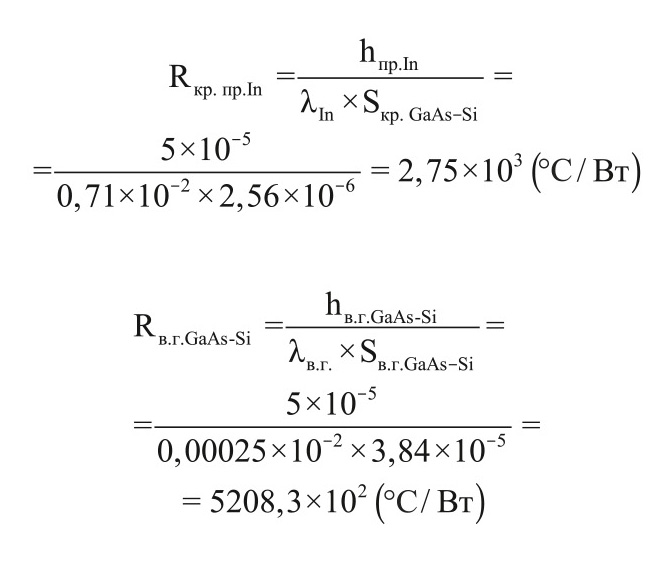

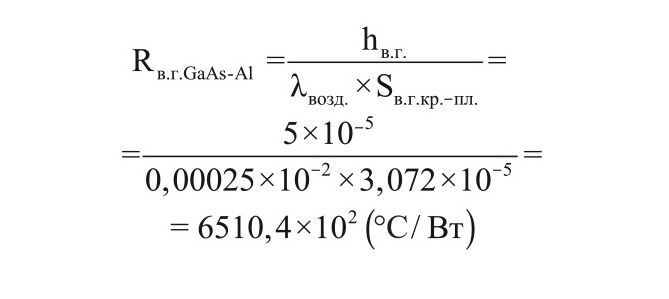

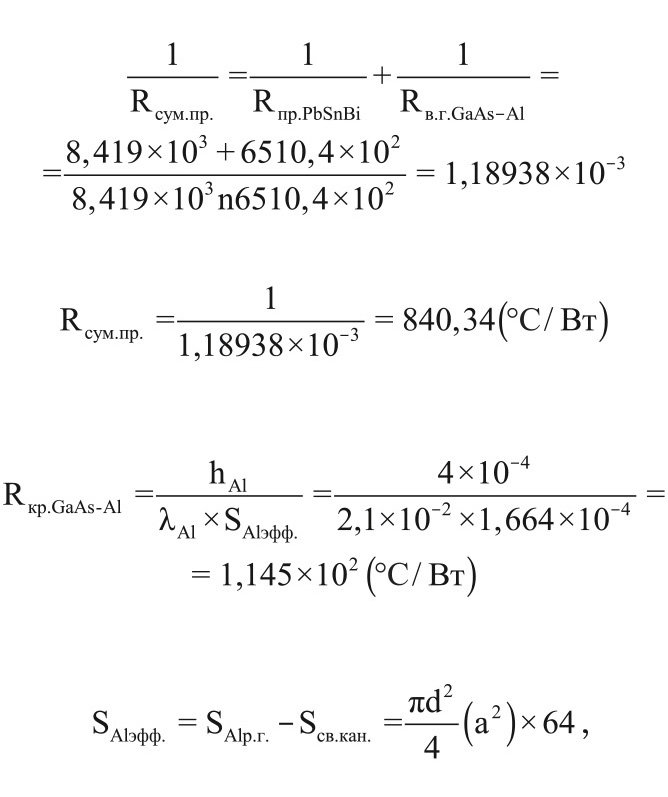

Тепловое сопротивление по припойным столбикам на контактных площадках между кристаллами определяется площадью 64 контактных площадок и их теплопроводностью:

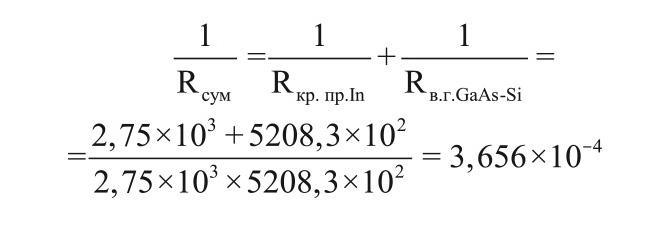

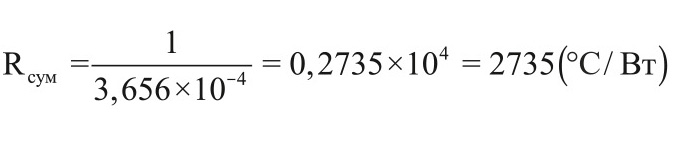

Суммарное сопротивление зазора между излучающей матрицей и ФЭФ СБИС:

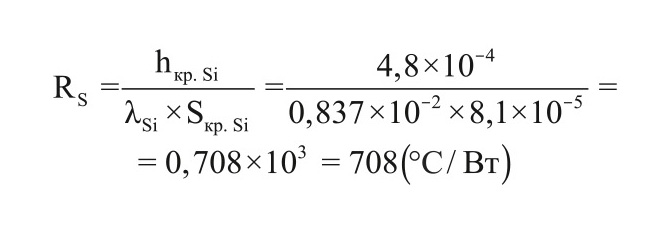

Тепловое сопротивление кристалла ФЭ СБИС:

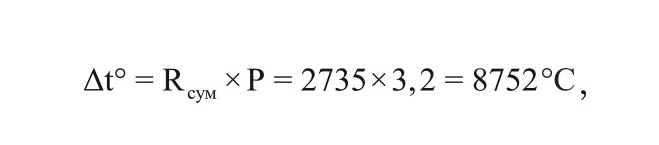

Так как перегрев, то есть перепад температур в системе «излучающая матрица – 3D М ФЭФ СБИС» зависит от мощности, выделяемой матрицей (∆t° ~ R×P), то перепад в зазоре составляет:

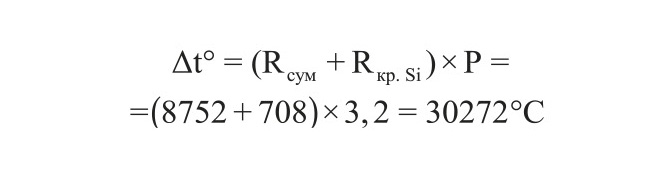

а между матрицей и ФЭ СБИС:

Это говорит о том, что в силу высоких значений тепловых сопротивлений поток тепла в этом направлении очень мал и в рабочем режиме температуры системы «кристалл GaAs – кристалл Si» примерно одинаковы.

Градиент тепловых потоков в сторону несущей платы оценивается аналогичным образом:

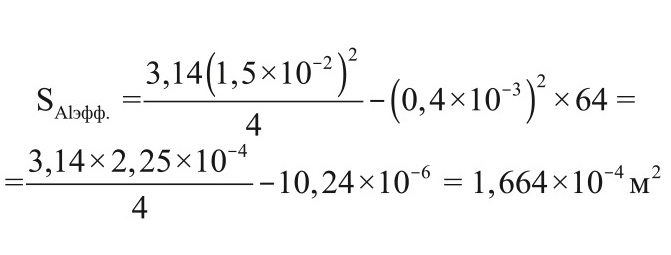

Тепловое сопротивление зазора «кристалл GaAs – плата» определяется по соотношению:

где а – сторона квадрата светового канала, образованного в плате (0,4 мм).

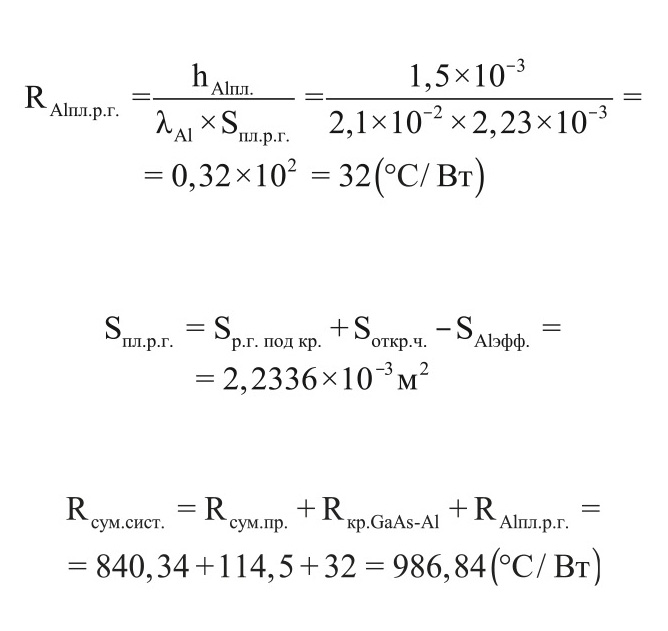

Тепловое сопротивление алюминиевого основания несущей платы:

Очевидно, что в направлении от источника тепла к периферии сопротивление элементов падает. Градиент распространения тепла имеет такое же направление, растекаясь по массе платы. Очевидно также, что этой массы недостаточно для установления теплового баланса. Перепад температур на плоскостях платы в отдельно взятой рабочей зоне составит:

Это означает, что при полной нагрузке на излучающую матрицу металлическая коммутационная плата при максимальной рабочей температуре 60°С требует дополнительного её снижения на 42,4°С принудительным обдувом холодным воздухом или любым другим теплоносителем, чтобы предохранить от перегрева оптоэлектронные матричные кристаллы. Ситуация может быть облегчена, если реально снизить питающее напряжение на светодиодную матрицу до 1,6 В.

Дополнительное улучшение мощности общей охлаждающей системы может быть реализовано за счёт вентиляционных обдувов оптических разъёмов, встроенных непосредственно в корпусе 3D М ФЭФ М.

Технология и разработка конструкции многослойной полосковой платы для 3D М ФЭФ М

Для создания полосковых плат 3D М ФЭФ М, помимо ЭЛАТ-технологии, проводились исследования технологии изготовления платы на основе керамики из AlN и низкотемпературной керамики (LTCC, Low Temperature Co-fired Ceramics), которые в настоящее время быстро развиваются и успешно применяются для различных приложений, например для производства ВЧ- и СВЧ-микросхем низкой и средней степени интеграции.

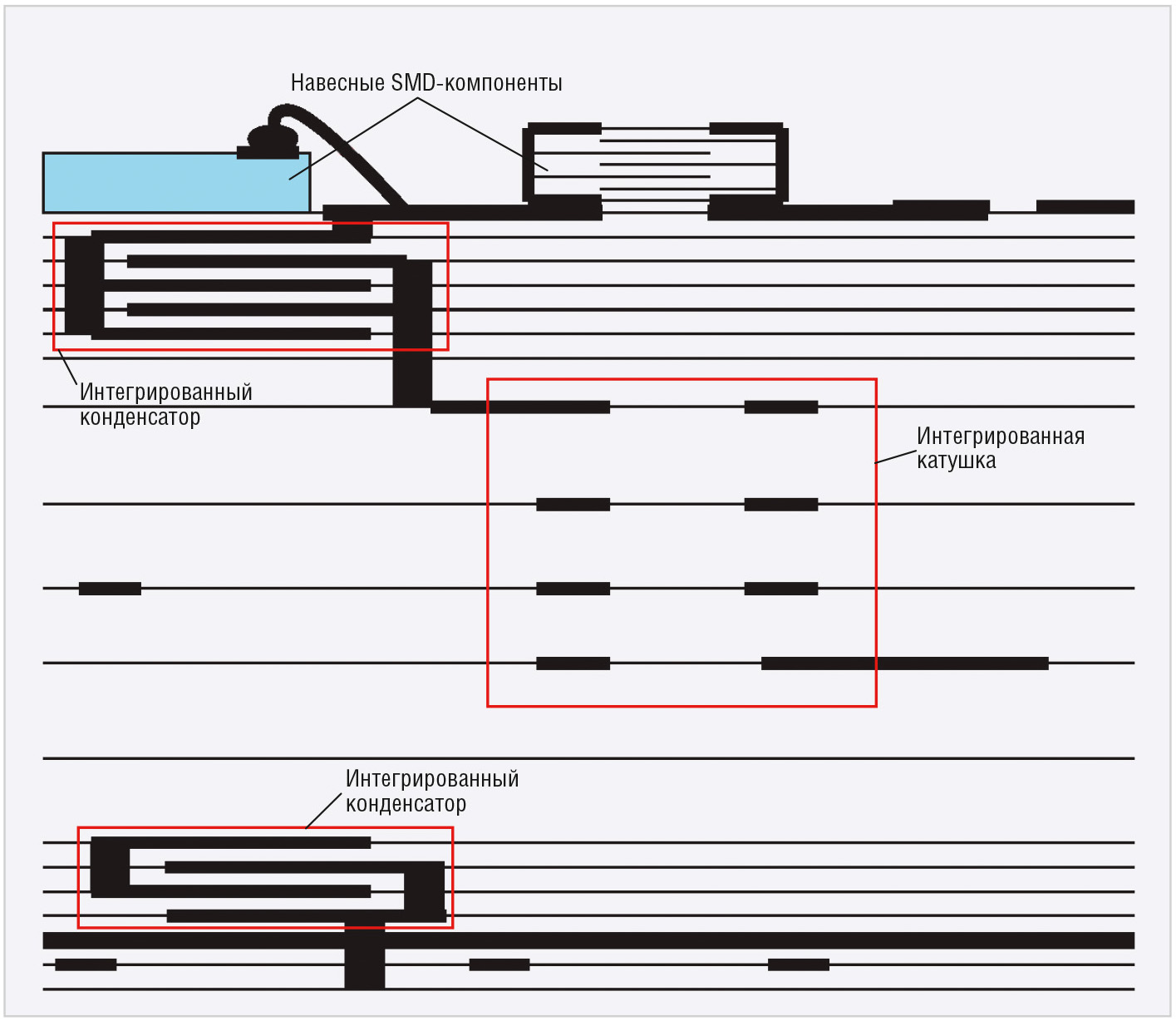

LTCC-устройства имеют ярко выраженную трёхмерную структуру; интегрированные компоненты и проводники здесь располагаются ближе друг к другу.

Типичный модуль, выполненный по технологии низкотемпературной спечённой керамики (LTCC), представляет из себя «бутерброд» из нескольких слоёв керамического материала, запекаемый в печи обжига для фиксации многослойной структуры. Пример стека слоёв LTCC-подложки представлен на рисунке 36.

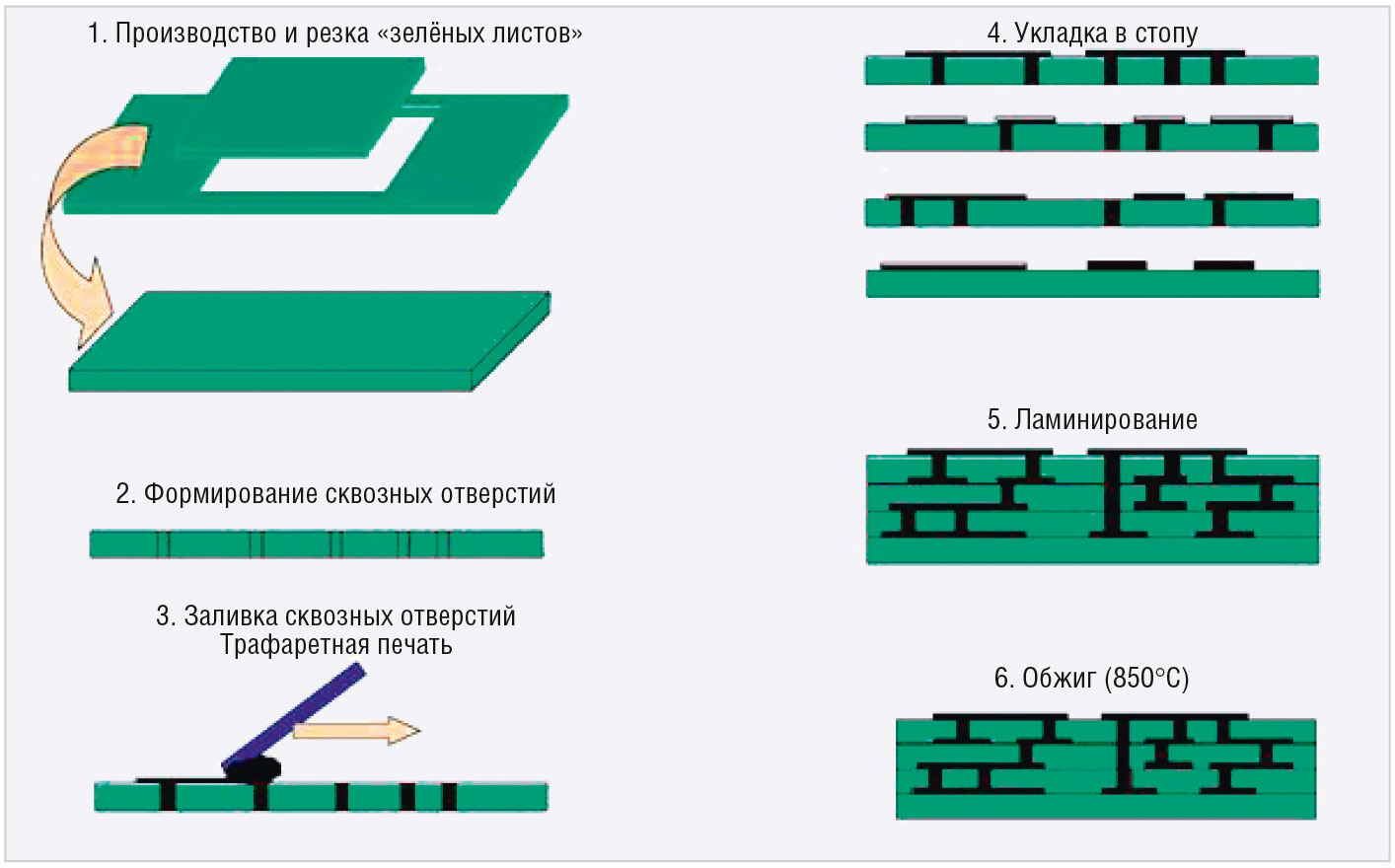

В отличие от типичных многослойных печатных плат на основе фторопласта или высокотемпературной керамики, где каждый слой уже имеет проводящий рисунок и полностью подготовлен к прессовке, в LTCC-технологии проводящие чернила, формирующие рисунок топологии, наносятся на листы сырой керамики ещё до операции спекания. Далее в слоях перфорируются отверстия, которые заполняются токопроводящей пастой, обеспечивающей электрическую связь между слоями и теплоотвод. В общем случае каждый отдельный слой в стеке LTCC-подложки может иметь уникальную толщину и диэлектрические характеристики, что даёт разработчику широкие возможности реализации каждого многослойного компонента.

Процесс производства керамической платы по технологии LTCC показан на рисунке 37.

Основные технические характеристики базовых материалов многослойных керамических подложек приведены в таблице 7.

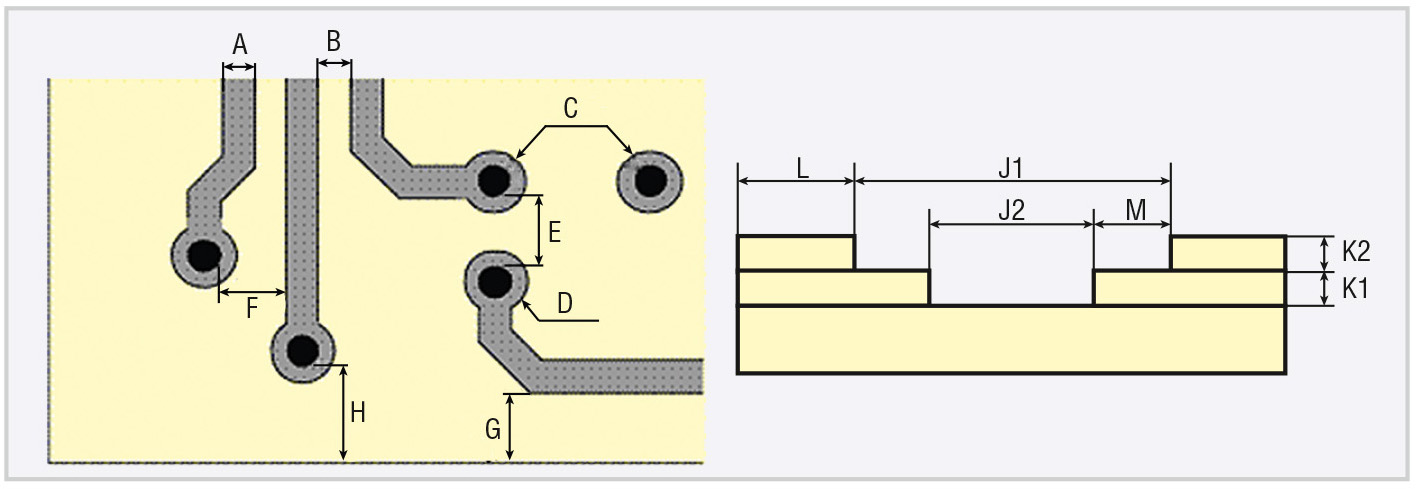

Минимальные топологические размеры токопроводящего рисунка подложек представлены на рисунке 38, значения приведены в таблице 8.

Керамика из AlN имеет большую твёрдость, вследствие чего, например, свободноабразивное алмазное шлифование и полировка сильно затруднены. В этом и подобных процессах происходит внедрение (шаржирование) алмазных частиц в керамическую подложку, приводящее к дополнительному образованию дефектов и снижению износа обрабатываемых изделий.

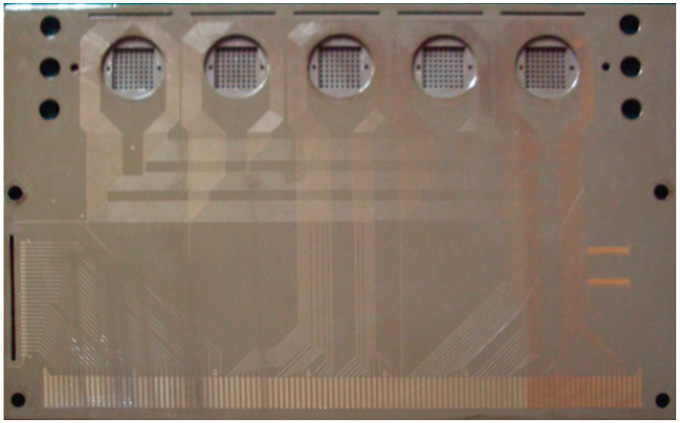

Механической обработке подвергалась нитрид-алюминиевая керамика, предназначенная для использования в качестве теплоотводящей платы в ФЭФ-модулях. В связи с этим требования к габаритным размерам, шероховатости и микродефектам поверхности были согласованы с последующими технологическими операциями изготовления ФЭФ-модулей и их конструкцией. Такими операциями являются отжиг, напыление G и Cu, фотолитография, гальваническое золочение и др., а также изготовление 512 сквозных отверстий диаметром 120 мкм с помощью лазера по специальной программе и их последующая металлизация.

Таким образом, одной из целей механической обработки плат является получение поверхности, пригодной для процессов двухстороннего напыления и фотолитографии с разрешением элементов порядка 80–100 мкм. Очевидно, что после двухсторонней механической обработки на поверхностях плат не должно быть микродефектов размером больше 0,3–1,0 мкм, обусловленных условиями синтеза керамики.

На рисунке 39 представлена фотография платы на основе AlN-керамики для формирования 3D М ФЭФ М.

Производительность сверления и резания плат определяется теплофизическими и прочностными свойствами обрабатываемого материала. Наибольшую сложность представляла обработка плат из нитрида алюминия. В частности, при проведении экспериментов на образцах плат из нитрида алюминия толщиной 0,5–2,0 мм установлено, что при сверлении:

- на входной поверхности образуется наплыв (грат) высотой до 0,1 мм;

- форма отверстия (в сечении) – конусная с входной распушкой на глубину 0,05–0,15 мм и сужением на выходе;

- размер выхода зависит от толщины платы, в связи с чем при обработке партии плат необходимо толщину заготовок выдерживать с допуском ±0,05 мм;

- на выходной поверхности происходит неравномерное прилипание капелек обрабатываемого материала;

- наплывы и грат на входной и выходной поверхностях платы легко удаляются.

При прошивке отверстий диаметром более 0,2 мм обработка производится сканированием по поверхности платы, то есть резанием. При этом, аналогично сверлению, происходит образование грата и конусность реза. Точность размера и повторяемость диаметра отверстий на выходе зависит от стабильности энергетических параметров и толщины обрабатываемых плат.

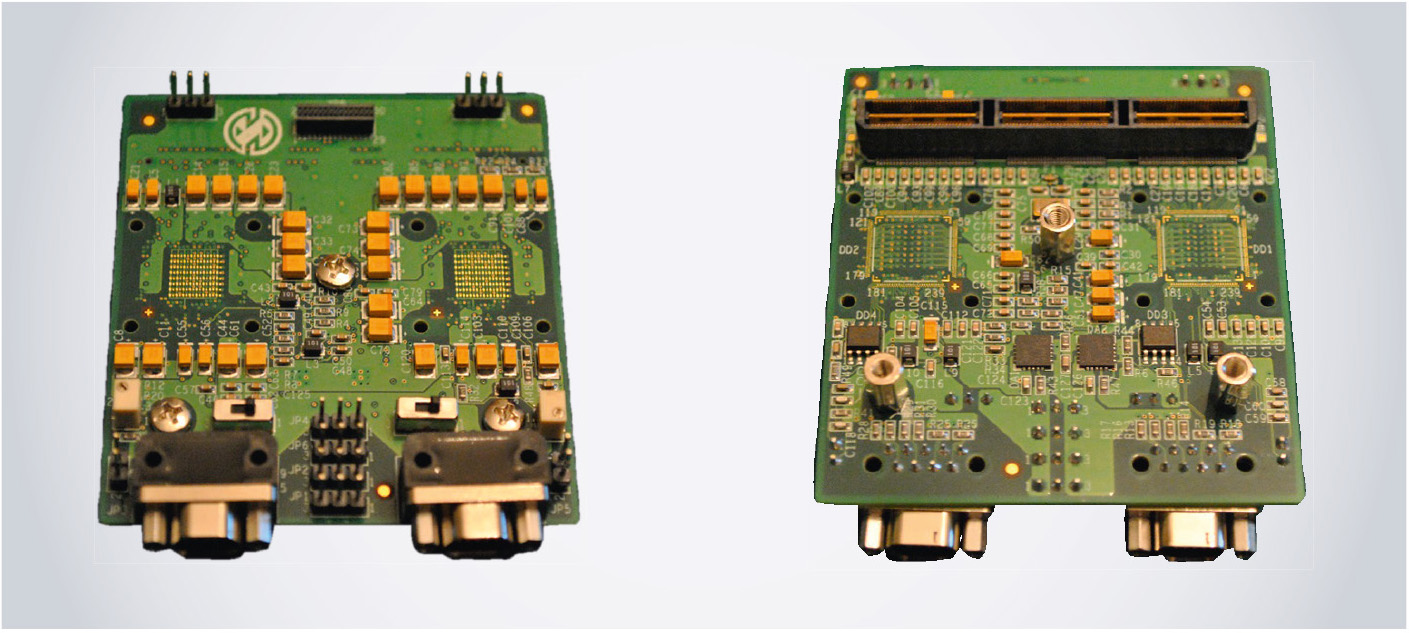

Также в своих изделиях ООО «ОЭС» использовало технологию на основе многослойной печатной платы. На рисунке 40 представлен 3D М ФЭФ М на основе многослойной печатной платы с использованием технологии бескорпусных кристаллов 3D ФЭФ СБИС VCSEL и 3D ФЭФ СБИС A/Ц методом перевёрнутого монтажа кристаллов (flip-chip).

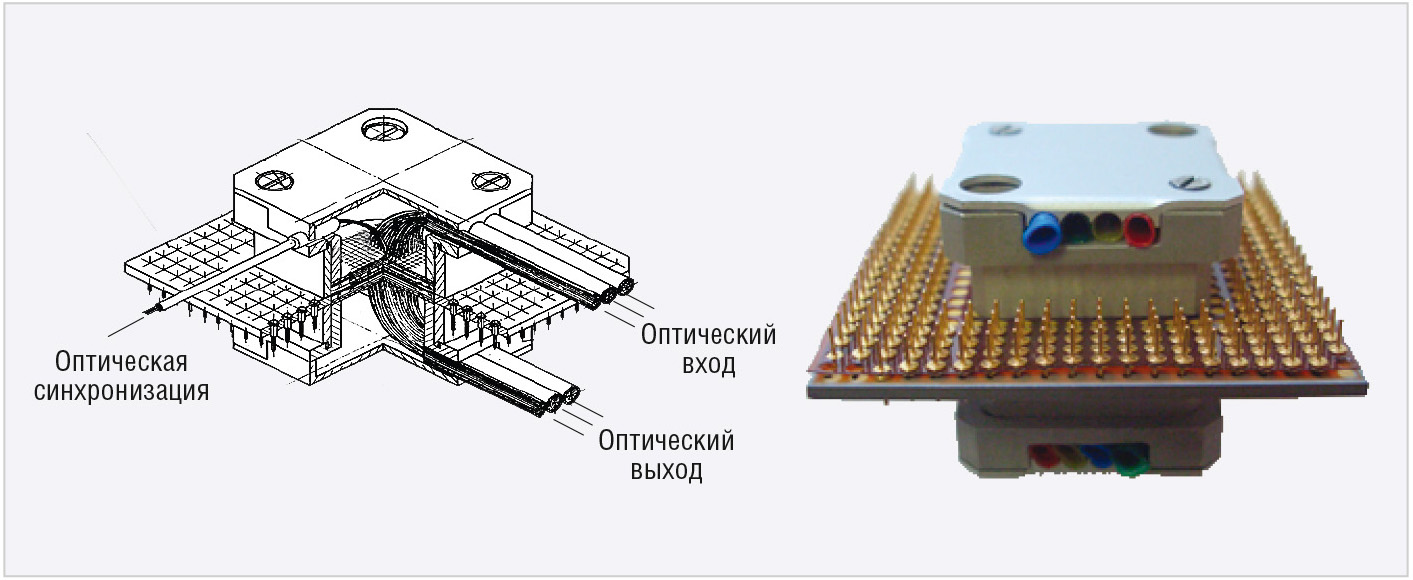

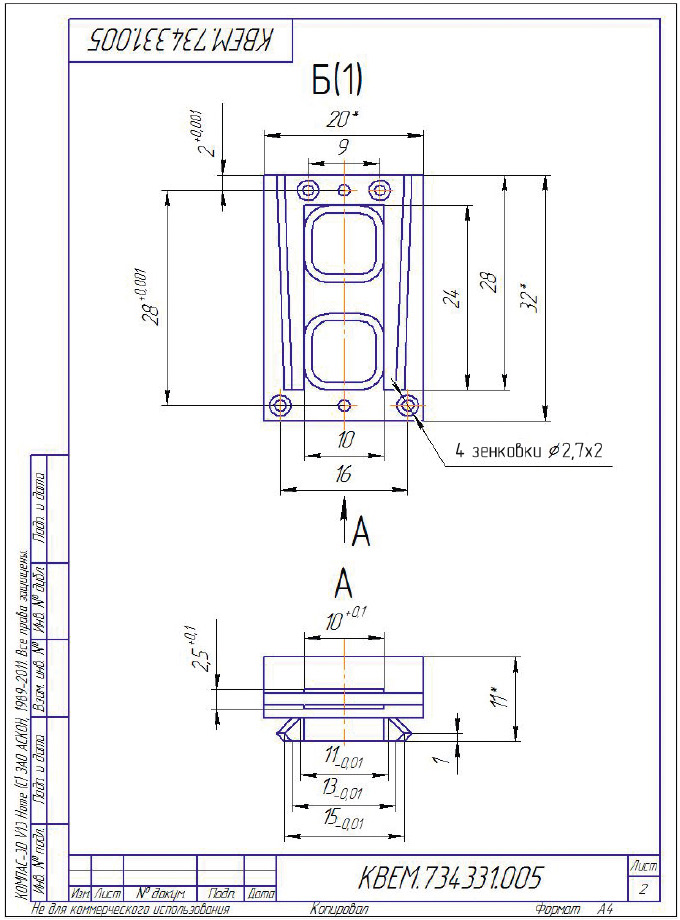

Конструкция корпуса-разъёма 3D М ФЭФ М с волоконно-оптическим кабелем

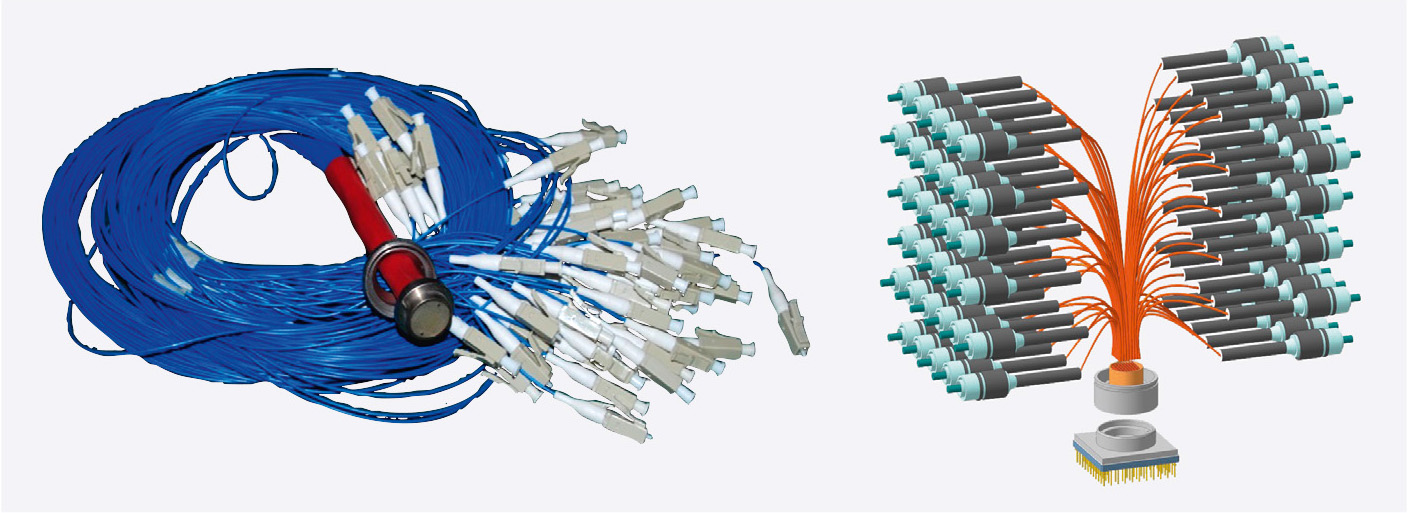

Конструктивно 3D М ФЭФ М состоит из двух кристаллов – 3D М ФЭФ МА/Ц с матрицей фотоприёмных элементов и элементов функциональной обработки, а также GaAs-матрицы интегральных светоизлучающих элементов (лазеров с вертикальным выводом излучения) – 3D М ФЭФ СБИС VCSEL. Оба кристалла монтируются методом перевёрнутого монтажа (flip-chip) на разные стороны микрополосковой теплоотводящей платы из нитрида алюминия. Плата имеет сквозные металлизированные отверстия и соответствующую разводку. Для фокусировки входящего и выходящего оптического излучения и герметизации корпуса с двух сторон используются матричные микролинзовые растры. С обеих сторон к 3D ФЭ ГИМС подключаются многоканальные волоконно-оптические кабели. Кроме того, для организации электрических связей 3D ФЭ ГИМС содержит Socket 370.

Конструкция корпуса-разъёма 3D М ФЭФ М с волоконно-оптическим кабелем представлена на рисунке 41.

Состав 3D М ФЭФ М

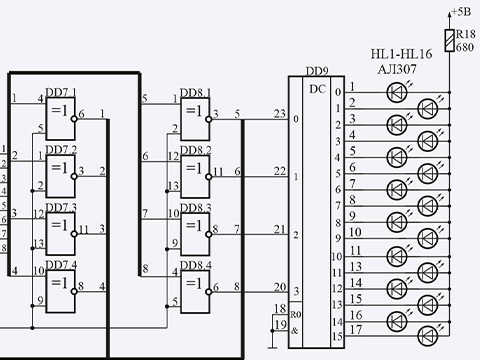

В состав 3D М ФЭФ М входят:

- Основание – мезонинная плата – обеспечивает электрическую развязку электрических компонентов.

- 3D М ЭФ СБИС VCSEL – является источником оптического сигнала.

- 3D М ФЭ СБИС Si – является приёмником оптического излучения с возможностями анализа и обработки.

- Электрические выводы – до 624.

- Корпус-разъём – металлический с монолитным матричным линзовым растром или из поликоровой сетки с оптическими цилиндрическими отрезками для оптического согласования ввода-вывода с волоконно-оптическими линиями многоканального кабеля.

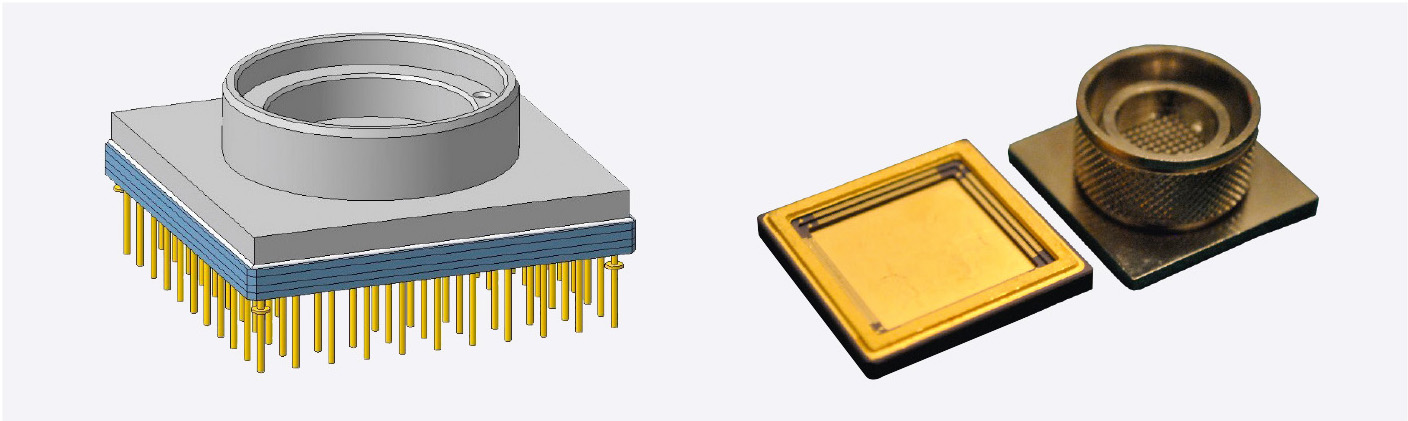

На рисунке 42 представлена базовая конструкция 3D М ФЭФ М, в состав которой входят металлокерамический PGA-корпус и металлический оптоволоконный корпус.

На рисунке 43 представлен 3D М ФЭФ М с разъёмом и многоканальным кабелем с патч-кордами для соединения на кросс-панели с внешними оптическими линиями.

Данная конструкция позволяет организовывать произвольное направление для локальных или удалённых магистральных волоконных линий с односторонним или двухсторонним направлением, а также удовлетворяет требованиям ремонтопригодности и технологичности изделия.

Конструкция модуля в виде герметичного изделия в составе металлокерамического PGA-корпуса с электрическими выводами, функционального п/п кристалла, матричного микролинзового растра и металлического корпуса-разъёма приведена на рисунке 43.

Конструкция 3D ФЭФ М с прямой оптической многоканальной связью «планка Пикатинни»

Конструкция 3D ФЭФ М с прямой оптической многоканальной связью на основе матричных линзовых растров и (или) оптических призменных делителей и механического интерфейса «планка Пикатинни» представлена на рисунках 44, 45.

На рисунке 46 представлена конструкция корпуса-разъёма 3D М ФЭФ М с механическим интерфейсом «планка Пикатинни» для оптической вычислительной среды.

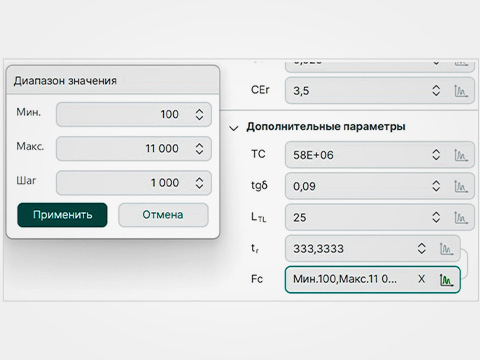

Основные характеристики корпуса-разъёма 3D М ФЭФ М с механическим интерфейсом «планка Пикатинни»:

- тип корпуса – металлический;

- тип оптической связи – многоканальный линзовый растр 2×(8×8);

- количество оптических линий –128;

- тип оптического волокна – многомодовое;

- формат керамической матрицы для разъёма с оптическими волокнами –2×(8×8);

- длина оптической волоконной линии связи – до 100 м;

- тип оконечного разъёма – LC, FС.

В следующей, седьмой части статьи речь пойдёт о конструкции планарных матричных линзовых растров и призменных делителей, а также о технологии сборки 3D ФЭ СБИС VCSEL и 3D ФЭ СБИС МА/Ц на многослойной полосковой плате для 3D М М.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!