Редактор RightPCB – полноценный редактор, предоставляющий конструктору весь необходимый инструментарий для проектирования и производства печатных плат. Возможности RightPCB ставят его в один ряд с хорошо известными продуктами на рынке САПР ПП, которые предлагают разработчикам возможность прокладки печатных проводников (треков) на плате в полуавтоматическом режиме с одновременным контролем и полным соблюдением проектных норм. При этом пользователь может сам выбрать предпочтительный режим формирования углов треков (кратный 45° или 90°).

Наличие дополнительных полезных возможностей, сокращающих время проектирования ПП, выделяет данный редактор среди других САПР.

Проектирование конструкции ПП следует за такими важными этапами разработки будущего устройства, как создание базы библиотечных элементов и проектирование схемы устройства. Этап конструирования ПП, в свою очередь, может быть представлен как последовательность следующих шагов:

- создание контура ПП;

- создание стека слоёв ПП;

- размещение посадочных мест радио-электронных компонентов на ПП;

- трассировка треков;

- проверка на соответствие производственным нормам;

- подготовка файлов для передачи на производство.

Общее время разработки всей конструкции платы складывается из того, сколько времени конструктор затратит на каждый шаг по отдельности. Поэтому экономия времени, затраченного на каждом шаге – задача, которая решается в редакторе RightPCB.

Создание контура ПП

Создание контура ПП возможно одним из двух способов. Первый – импорт из машиностроительной САПР (например, САПР Компас), второй – создание контура средствами самого RightPCB. Выбор способа зависит от сложности контура и от технологического процесса, существующего на каждом конкретном предприятии. Далее будут представлены возможности, которые существуют в редакторе ПП для упрощения процесса создания контура.

В системе существует слой BOARD_OUTLINE. Выбор этого слоя автоматически ограничивает набор инструментов, доступных для использования, например, создание окружностей, многоугольников, и будет заблокирована функция размещения поли-линии. Любая созданная в слое BOARD_OUTLINE геометрическая фигура контролируется на правильность (замкнутость и самопересечение). Система выдаст сообщение об ошибке, если созданный контур, по каким-то причинам, окажется некорректен.

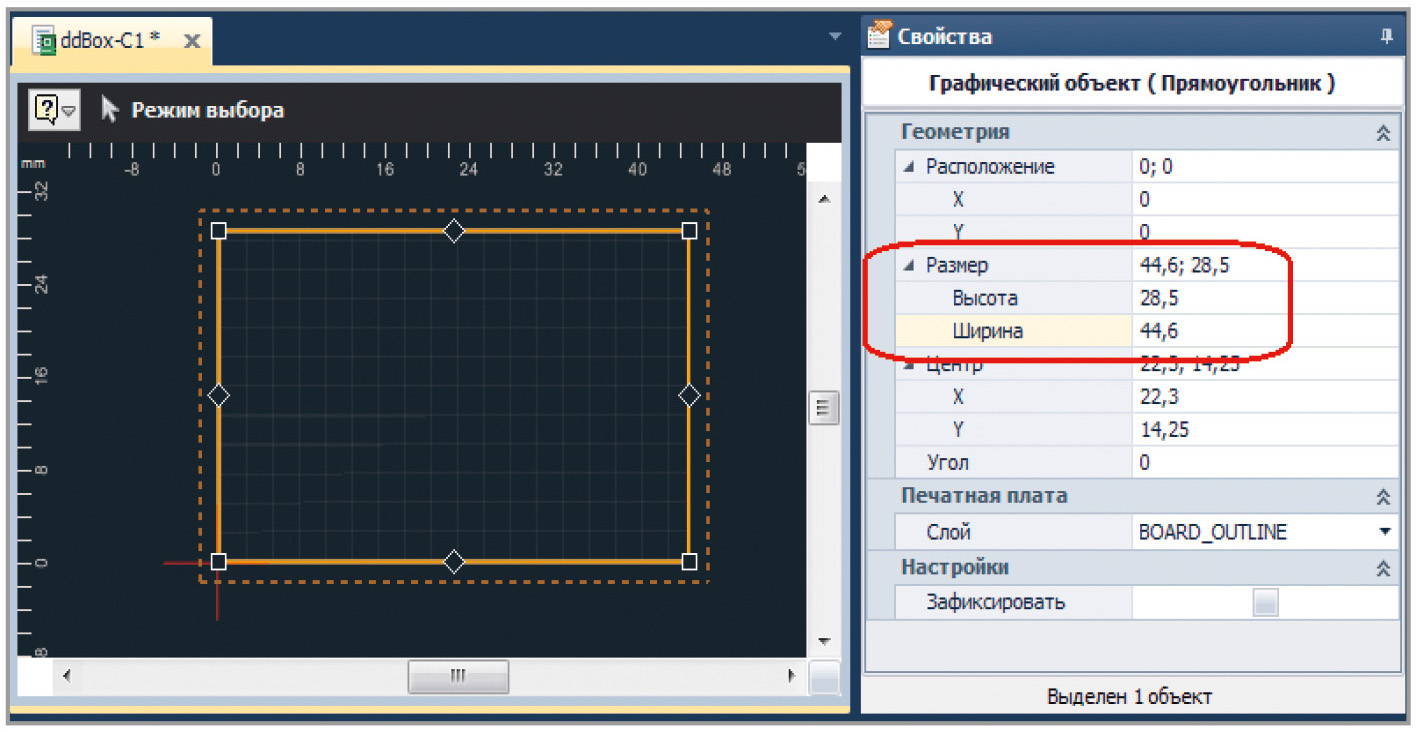

Если пользователю необходимо создать простую прямоугольную или круг-лую плату, то проще всего это будет сделать при помощи инструмента размещения прямоугольника (или окружности) произвольных размеров. После этого размеры (высота и ширина для прямоугольника или радиус для окружности) можно скорректировать в окне «Свойства» (см. рис. 1). Заключительный шаг – указание начала координат системы в одном из углов прямоугольника или в центре окружности.

При необходимости создания сложного контура и при наличии вырезов в нём конструктор может воспользоваться такими дополнительными возможностями RightPCB, как направляющие линии, объектная привязка, объектное отслеживание, функция выравнивания выбранных объектов, объединение объектов для получения фигур сложной формы.

Использование описанного функционала позволит создать контур платы форм-фактора модуля DIM всего за несколько минут.

Размещение на минимальном расстоянии

В системе значение допустимых зазоров между компонентами рассчитывается на основе двух параметров. Первый – это контур PLACEMENT_OUTLINE. Второй параметр – это минимально допустимый зазор между контактными площадками.

PLACEMENT_OUTLINE формируется в момент создания посадочного места будущего компонента и, по сути, является проекцией корпуса компонента на плату. Зазор между контактными площадками задаётся в редакторе правил. Определив эти два параметра в системе, конструктор может начать размещать компоненты на плате. При этом Delta Design будет контролировать этот процесс в полуавтоматическом режиме.

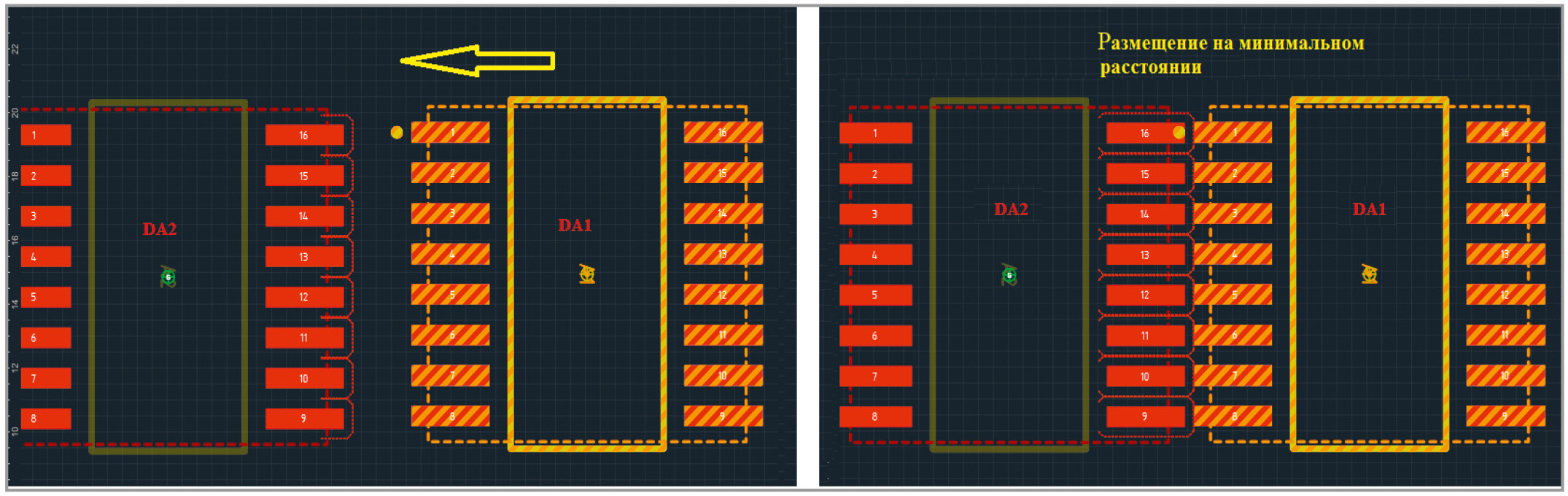

На рисунке 2 показано перемещение компонента DA1 по отношению к компоненту DA2. В момент захвата и начала перетаскивания компонента DA1 на плате вокруг компонента DA2 появляется зона, в которой размещение DA1 невозможно.

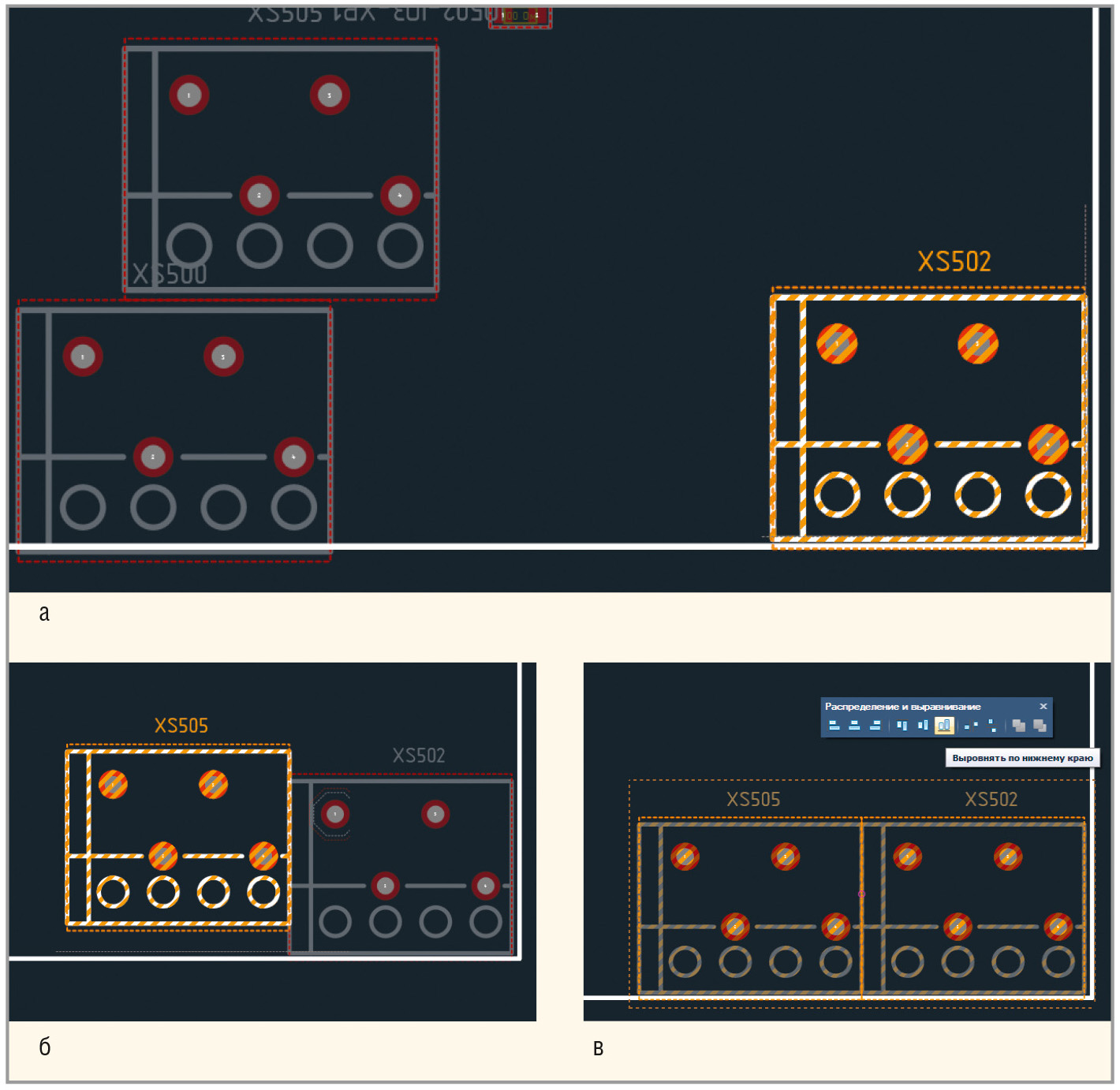

На рисунке 3 показан вариант размещения разъёмов, которые требуют установки вплотную. Установка разъёмов на минимальном расстоянии может быть сделана за три шага. Шаг 1 – установка первого компонента в угол платы, шаг 2 – установка второго компонента вплотную с первым, шаг 3 – выравнивание компонентов по нижнему краю.

Полуавтоматический режим позволяет конструктору размещать разъёмы в нужном месте и с нужным шагом, обеспечивая при этом соблюдение всех необходимых зазоров. Точного позиционирования в угол платы требует только первый разъём. Размещение и выравнивание всех последующих разъёмов происходит под контролем системы. Такой шаблон размещения может применяться для всех компонентов с одинаковыми посадочными местами.

Трассировка треков

Одним из наиболее длительных и одновременно ответственных этапов проектирования платы является проведение треков. Из-за сложности и небольших размеров корпуса проектируемого устройства размещение компонентов и их трассировку приходится осуществлять в ограниченном пространстве платы. И чем ближе конструктор к завершению трассировки, тем меньше остаётся свободных мест для прокладки новых треков и тем больше временны́х затрат потребуется на повторную трассировку уже проложенных треков.

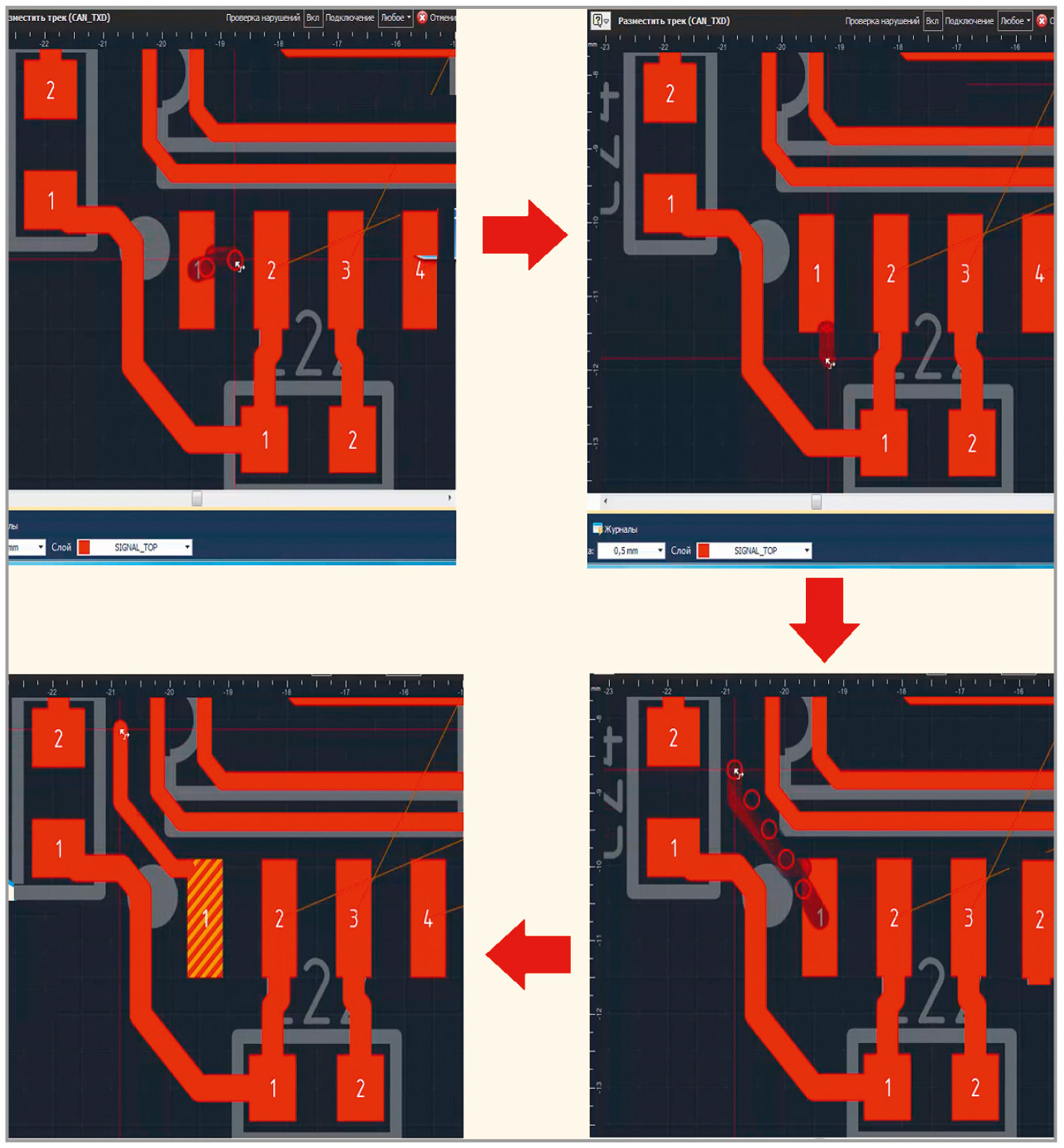

Возможность использования пространства около контактной площадки в момент начала прокладки трека или его завершения – та полезная функция Delta Design, которая позволяет сократить время конструирования. Существует два способа подключения трека к контактной площадке: режим подключения «По осям» и режим «Любое».

Количество подключений в режиме «Любое» определяется шириной трека и размерами контактной площадки компонента. На рисунке 4 показаны этапы поиска возможного пути прокладки трека. Возможность подключения трека по всему периметру контактной площадки, в конечном счёте, позволяет найти путь для трассировки и проложить трек с соблюдением норм проектирования.

Проверка на соответствие производственным нормам

Прокладке треков на плате предшествует этап задания конструктивно-технологических ограничений, а отправке данных на производство – проверка разработанной платы на соответствие этим ограничениям. В системе Delta Design правила проекта задаются в двух редакторах: в схемотехническом редакторе определяется иерархия (классы) цепей, а в редакторе правил задаются конкретные значения параметров [1].

В редакторе RightPCB осуществляется запуск Design Rule Checking (DRC) – проверки спроектированной платы на предмет соответствия заданным конструктивно-технологическим ограничениям. Минимальное количество нарушений или их полное отсутствие говорит о том, что плату можно передавать на производство.

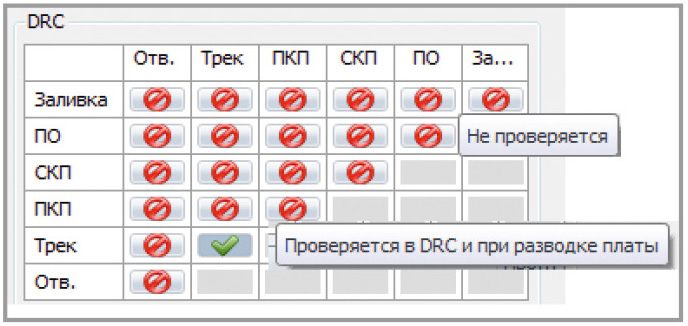

Матрица «Применимость правил» редактора правил позволяет отключать и включать проверку правил, а также выбирать режим, в котором она будет осуществляться (см. рис. 5).

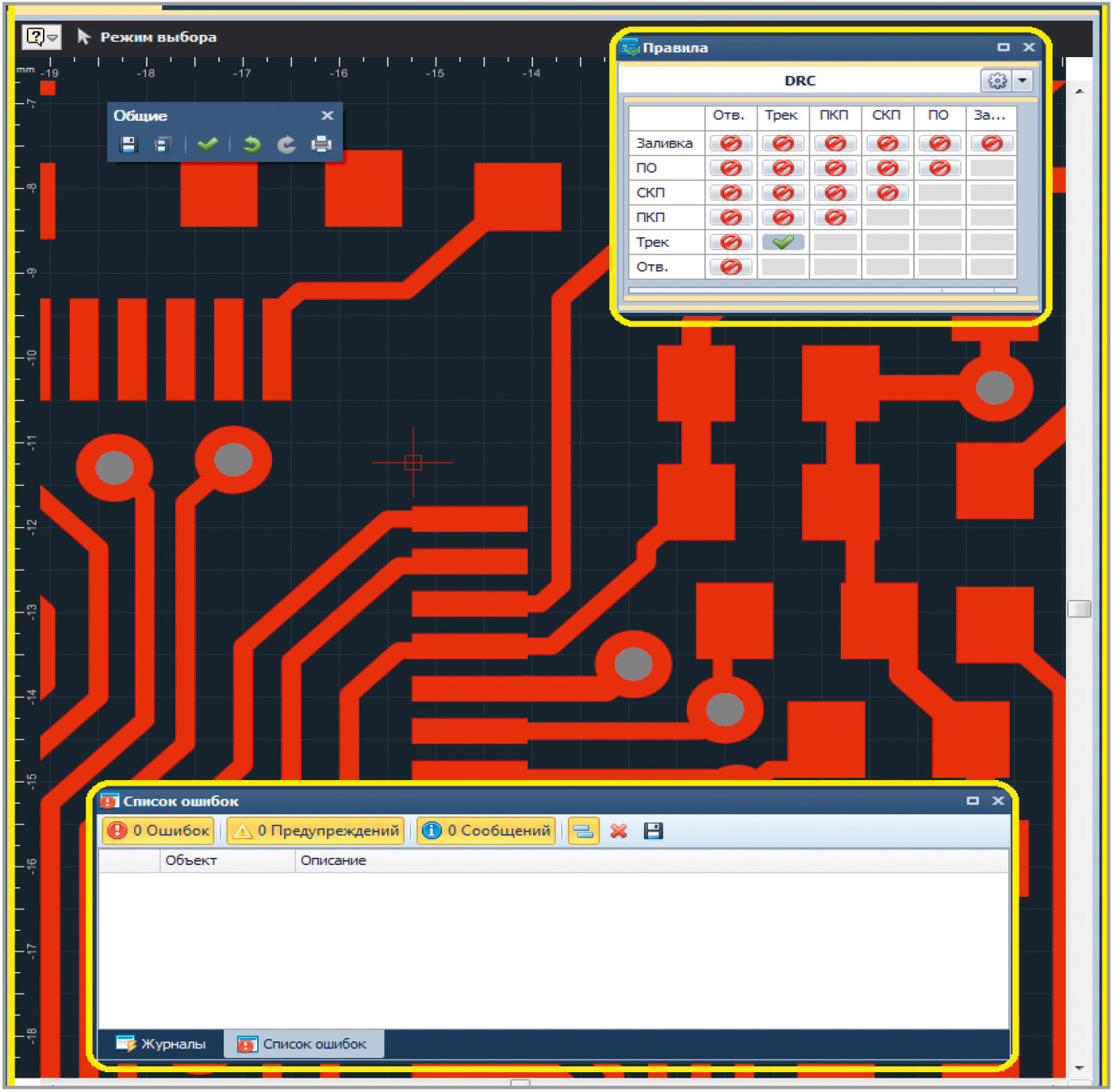

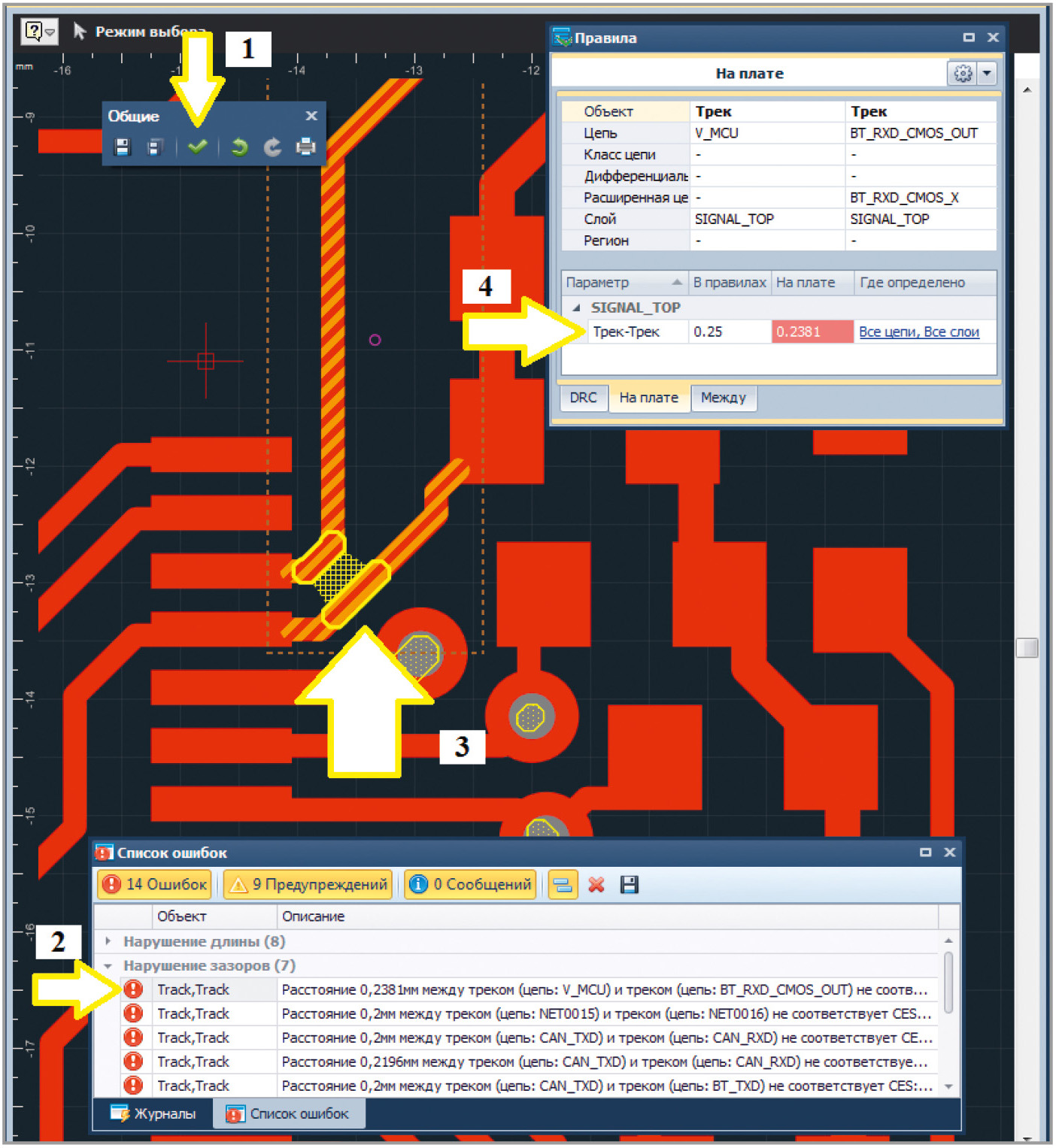

Для анализа нарушений удобно использовать комбинацию из трёх окон: рабочее окно проекта, окно «Список ошибок» и окно «Правила» (см. рис. 6).

В окне «Список ошибок» представлены все найденные нарушения и их краткие описания.

Двойной клик на строке приблизит область, в которой было зафиксировано нарушение. При этом в окне «Правила» появится подробная информация о конфликтующих объектах (см. рис. 7).

Режим с тремя одновременно открытыми окнами позволяет разработчику быстро переходить от нарушения к нарушению и получать необходимую информацию о конфликтующих объектах. Анализируя представленную информацию, конструктор может изменить расположение конфликтующих треков в рабочем окне или перейти из окна «Правила» в редактор правил [2] и изменить значение минимально допустимого зазора между треками.

Заключение

Как и во всей системе Delta Design, в редакторе RightPCB реализованы принципы удобства при работе и минимизации трудозатрат при проектировании. Полный набор функций и ряд дополнительных возможностей, облегчающих процесс проектирования, дают разработчику ПП современный и удобный инструмент, позволяющий эффективно решать задачи конструирования и производства ПП.

Литература

- Шаманов Г. Система управления правилами в САПР Delta Design. Часть 1. Современная электроника. 2017. №4.

- Шаманов Г. Система управления правилами в САПР Delta Design. Часть 2. Современная электроника. 2017. №5.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!