Введение

Миниатюризация современных электронных устройств, расширение их функциональных возможностей, повышение плотности монтажа потребовали значительного увеличения количества выводов и сокращения шага между ними. При этом к надёжности контактов предъявляются очень высокие требования, так как нарушение хотя бы одного из них приводит к выходу из строя всего устройства. Основные требования к таким контактам – минимально возможные усилия контактирования, высокая проводимость, низкое контактное сопротивление, минимальный шаг контактов, пропускание без искажения ВЧ- и СВЧ-сигналов, высокая надёжность, устойчивость к внешним воздействующим факторам (ВВФ) и приемлемая стоимость. Столь серьёзные требования привели к необходимости применения новых технологий изготовления электрических контактов.

В настоящее время известны несколько типов миниатюрных контактов, устанавливаемых в печатные платы без применения пайки [1]:

- полимерные контакты, наполненные металлическими частицами или металлическими проволочками и обеспечивающие электрическую проводимость за счёт контактирующих между собой частиц металла в полимерной матрице (концентрация частиц в полимере должна составлять 80–90%);

- штампованные металлические пружинки;

- кнопочные контакты из витой проволоки.

Проволочные контакты

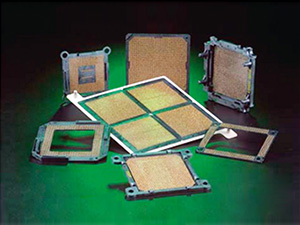

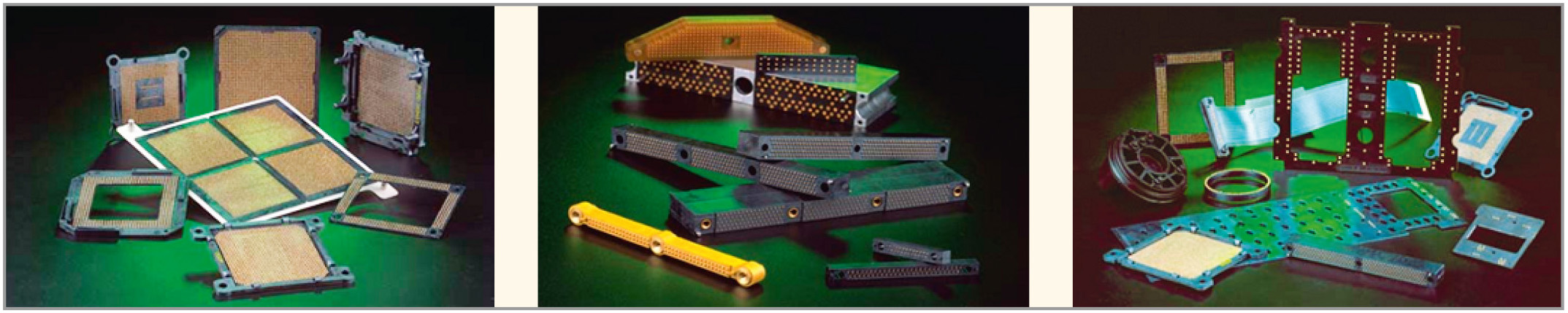

Карачевский завод «Электродеталь» в рамках ОКР «Деталь-44» освоил технологию изготовления компрессионных проволочных контактов (см. рис. 1).

Миниатюрный проволочный контакт изготовлен из произвольно скрученных тонких, покрытых золотом проволочек диаметром 50 мкм. Контакты могут иметь диаметр от 0,5 мм и длину от 1,4 мм. Данная технология может применяться в контактирующих устройствах компрессионного типа, в которых не требуется пайка соединений, а контактирование элементов происходит за счёт пружинящих свойств контактов.

В качестве материала проволочек используется бериллиевая бронза, так как она обладает наилучшими пружинящими свойствами при высоких температурах.

Во время прижатия таких контактов друг к другу в области контактирования возникает множество точек соприкосновения, что обеспечивает необходимые условия для передачи электрического сигнала. Контактное сопротивление зависит от усилия прижатия двух контактов. Сопротивление менее 70 мОм достигается уже при усилии менее 14,5 г на один контакт. Однако для обеспечения надёжности контактов рекомендуется величина усилия 57 г.

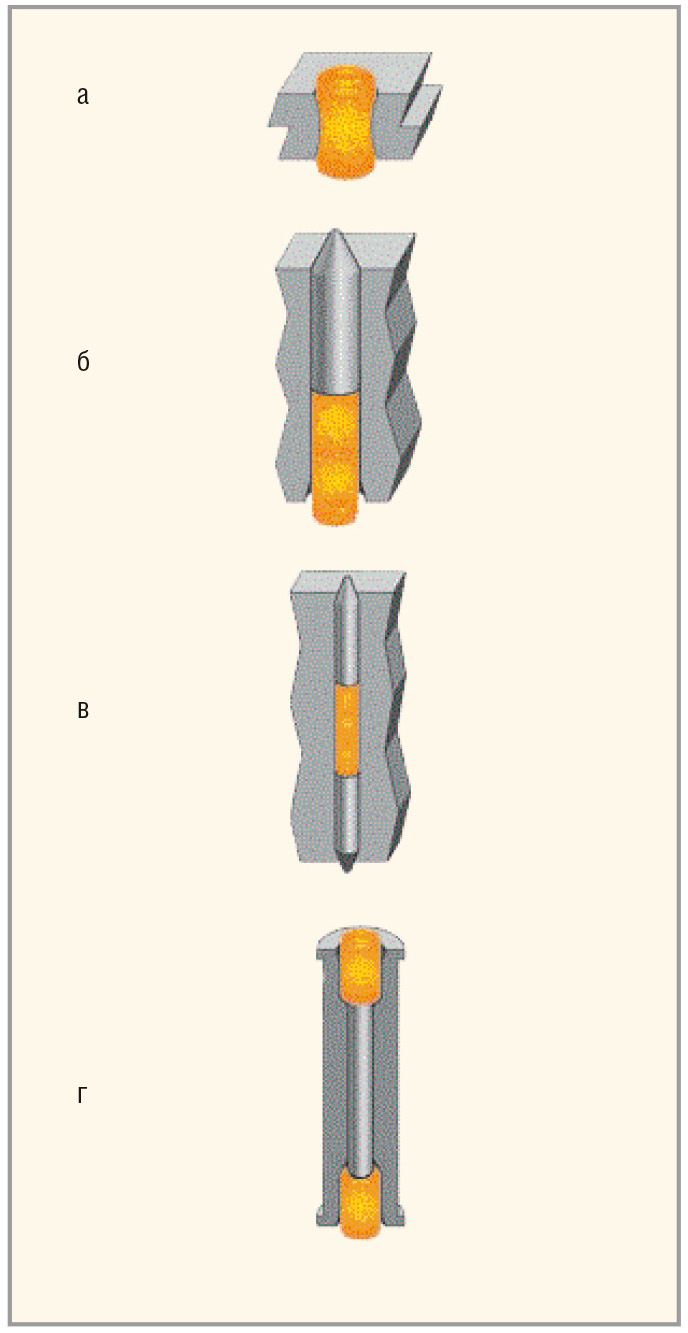

Доступны четыре конфигурации миниатюрных проволочных контактов.

- Простой контакт (см. рис. 2а) обеспечивает соприкосновение во многих точках. Он хорошо подходит для применений, где требуется высокая скорость соединения и высокая плотность расположения контактов (малый шаг между контактами). Контакты выпускаются с диаметром 0,5 и 1 мм. Первые можно располагать на плате с шагом 1 мм, вторые – с шагом 1,78 мм. Усилие сжатия при соединении контактов зависит от их количества на плате и её геометрии. Для контактов диаметром 0,5 и 1 мм типичные величины усилия сжатия составляют соответственно 71 и 113 г.

- Сочетание контакта с плунжером (см. рис. 2б) повышает износостойкость контактов и позволяет увеличить расстояние между соединяемыми платами. Плунжер изготавливается из латуни или медного сплава и покрыт золотом. Контакты с плунжером могут располагаться на плате с шагом 1,27 мм. Усилие сжатия составляет 71 г.

- Сочетание контакта с двумя плунжерами (см. рис. 2в). Введение второго плунжера позволяет увеличить расстояние между параллельными платами (до 25,4 мм) и максимально повысить износостойкость контактов. Контакты с двумя плунжерами располагают на плате с шагом 1,27 мм. Усилие сжатия состав-

- ляет 71 г.

- Сочетание двух контактов со спейсером (см. рис. 2г) имеет все преимущества одиночного контакта и позволяет увеличить расстояние между соединяемыми платами до 25,4 мм, обеспечивая при этом надёжное соединение при вибрационных и ударных нагрузках. Спейсер изготавливается из латуни или медного сплава и покрыт золотом.

Применение контактов, плунжеров и спейсеров разных размеров позволяет создавать разнообразные конфигурации соединений плат в зависимости от требований к ним и от осевого расстояния между контактами [2].

Основные преимущества и сферы применения проволочных контактов

Проволочные контакты применяют для соединения между собой плат и для установки компонентов на платы, поверхность которых покрыта золотом по подслою никеля. Количество контактов на плате может достигать 7000. Стандартный шаг между контактами – не менее 1 мм. Разработаны многовыводные платы с шагом контактов 0,8 мм. Это позволило существенно уменьшить размеры плат.

Высокая скорость передачи сигналов, компактность плат, удобство монтажа без применения процесса пайки и надёжность позволили применять платы LGA и другие многовыводные платы в компьютерах, телекоммуникационных устройствах и системах военного и аэрокосмического назначения. При этом отсутствуют трудности, обусловленные необходимостью низкотемпературной пайки, и значительно уменьшается стоимость плат и их монтажа в устройствах (см. рис. 3).

К основным преимуществам использования контактирующих устройств с проволочными контактами можно отнести:

- высоконадёжное соединение за счёт многоточечной схемы контактирования без применения пайки;

- малые габариты как контактов, так и самого контактирующего устройства;

- диапазон рабочих частот до 12 ГГц;

- малое контактное сопротивление и высокая проводимость;

- работоспособность в жёстких условиях эксплуатации (высокие вибрации, ударные воздействия, резкие перепады температур);

- высокие эксплуатационные характеристики и износостойкость контактов.

Миниатюрные проволочные контакты находят своё применение в спутниковых антеннах, средствах ПВО и РЭБ различного базирования, ФАР и АФАР, в системах управления самолётов и вертолётов, в навигационных системах, бортовых компьютерах, гироскопах, в управляемых ракетах и снарядах малого диаметра. Кроме того, их используют для соединения между собой гибких и стандартных печатных плат [3].

Карачевский завод «Электродеталь» в рамках ОКР «Деталь-44» разработал два типа соединителей для применения в АФАР. Основными направлениями при построении АФАР являются увеличение количества приёмопередатчиков, плотности их компоновки и снижение стоимости изделия за счёт высокой интеграции приёмопередатчиков в едином модуле. В связи с этим наиболее сложной задачей при конструировании АФАР является решение проблемы теплоотвода от приёмопередатчиков и выбор высокочастотных соединителей для подключения приёмопередатчиков к антенным элементам и системе управления.

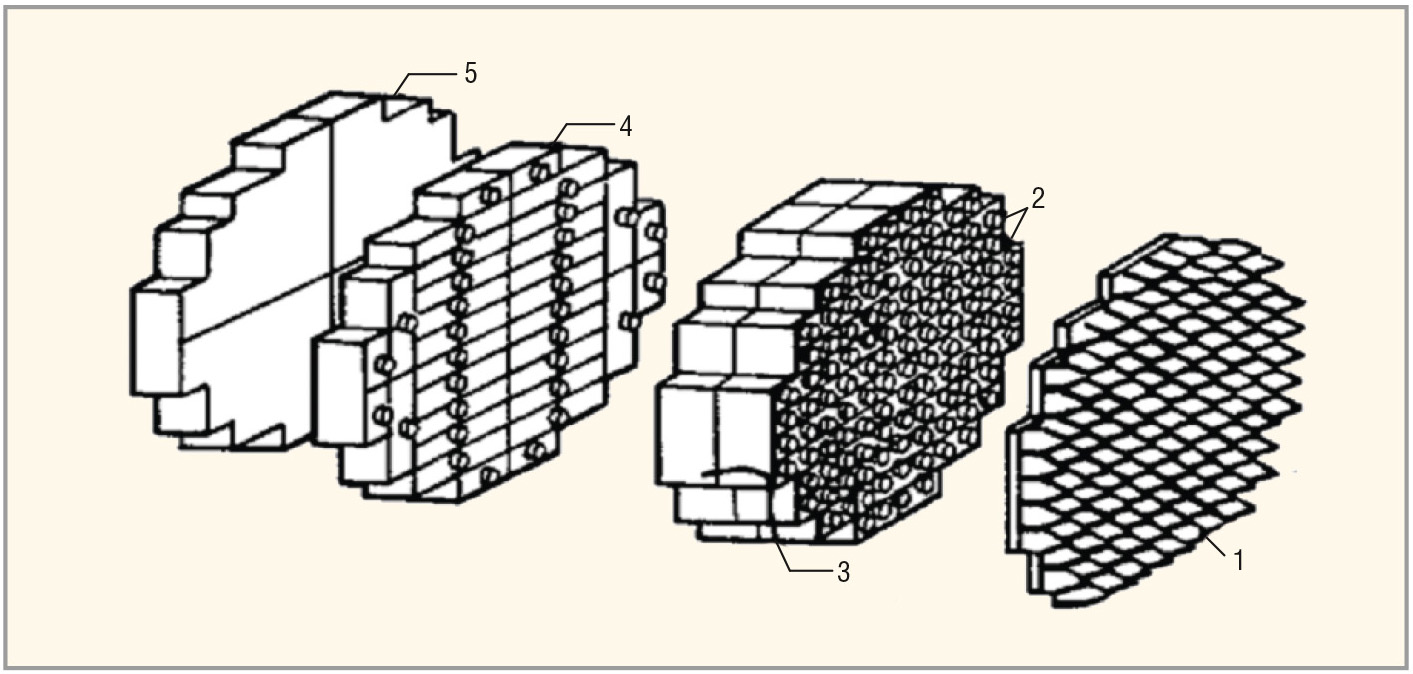

Упрощённая конструкция АФАР представлена на рисунке 4, где фиксированное количество антенных элементов (1) индивидуально подключается к соответствующему количеству приёмопередатчиков (2) – по одному приёмопередатчику на каждый антенный элемент. Для отвода тепла используется система охлаждения (3). Система управления (4) подключается к тыльной части приёмопередающих модулей, с ней также связана и система охлаждения. За системой управления расположена система адаптивной обработки и формирования моноимпульсного сигнала (5). Коммутация высокочастотного тракта АФАР осуществляется посредством миниатюрных высокочастотных соединителей. К соединителям, применяемым в конструкции АФАР, предъявляются следующие требования [4]:

- рабочая частота до 40 ГГц;

- малые габаритные размеры, возможность подключений при межосевом расстоянии между соединителями менее 4,8 мм;

- прочная конструкция, обеспечивающая вибрационные нагрузки не менее 10g и ударные нагрузки не менее 100g;

- возможность поверхностного монтажа на печатную плату;

- наличие золотого покрытия для обеспечения высоких экранирующих свойств.

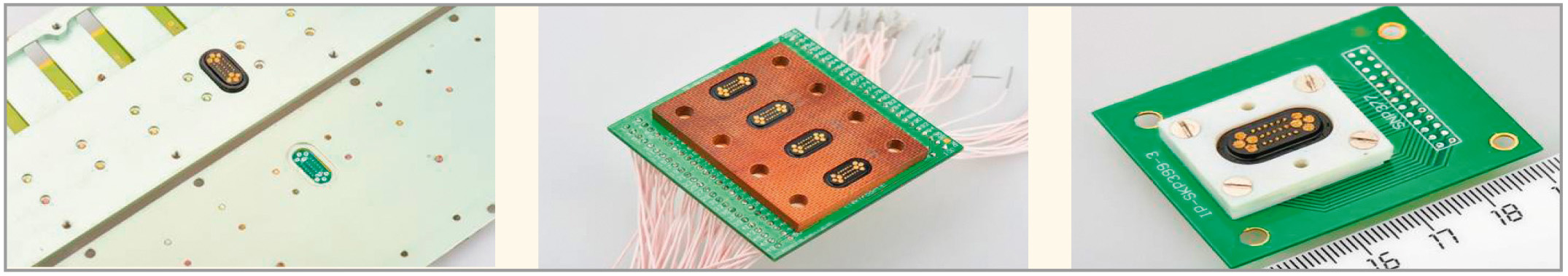

В наибольшей степени перечисленным требованиям удовлетворяют соединители СКП399 (см. рис. 5) и СВ402 (см. рис. 6) с использованием проволочных контактов.

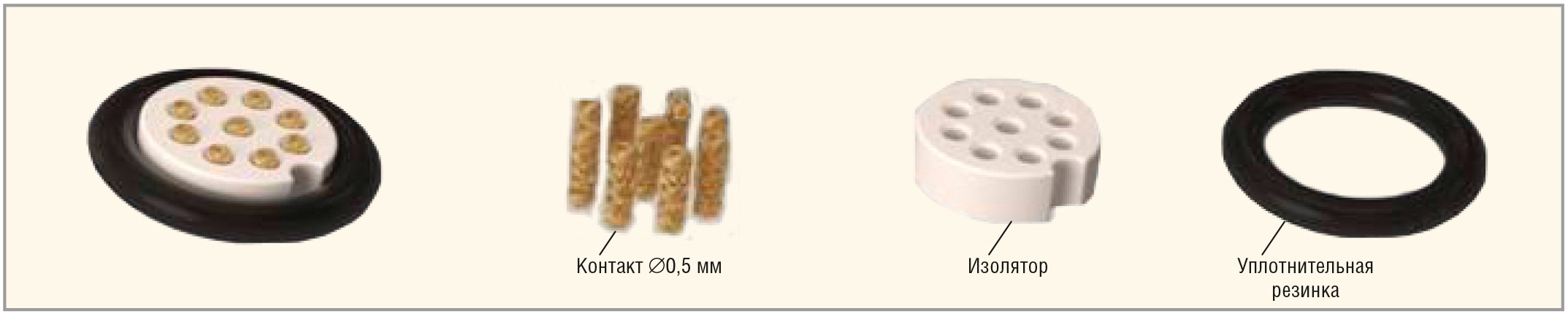

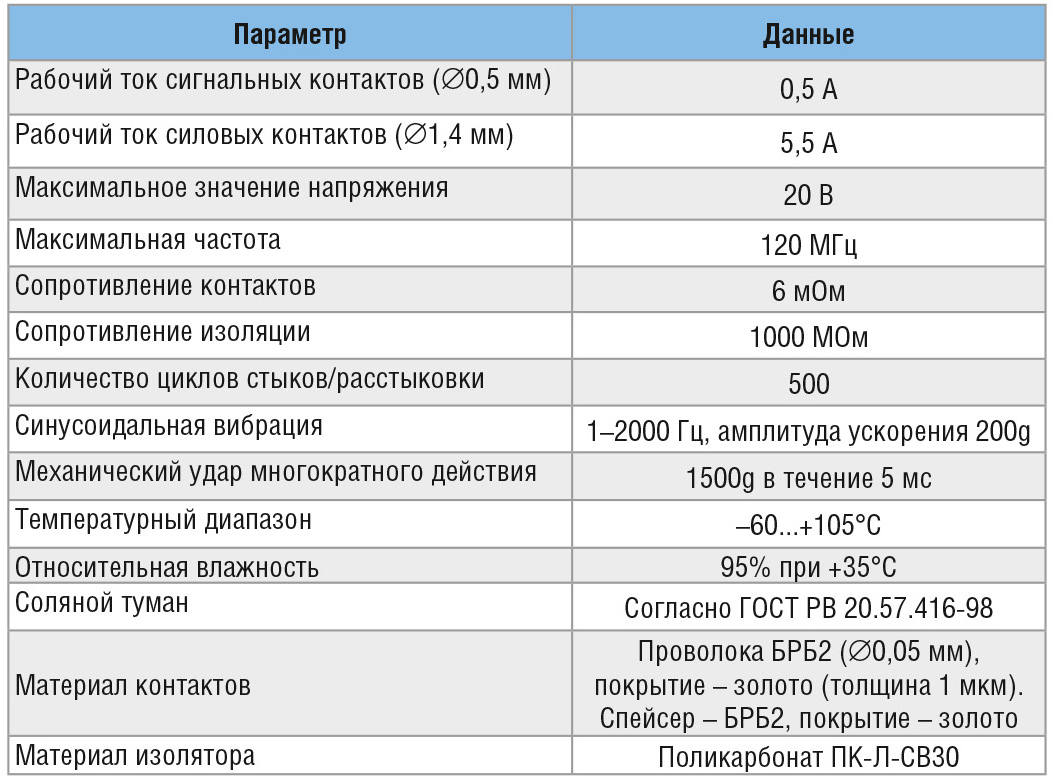

Данные компрессионные соединители позволяют обеспечить исключительную механическую устойчивость и стабильные электрические параметры при повышенных вибрационных и ударных нагрузках. Радиочастотный соединитель СКП399 имеет диаметр контакта 0,5 и 1,4 мм. Разъём в составе изделия показан на рисунке 7.

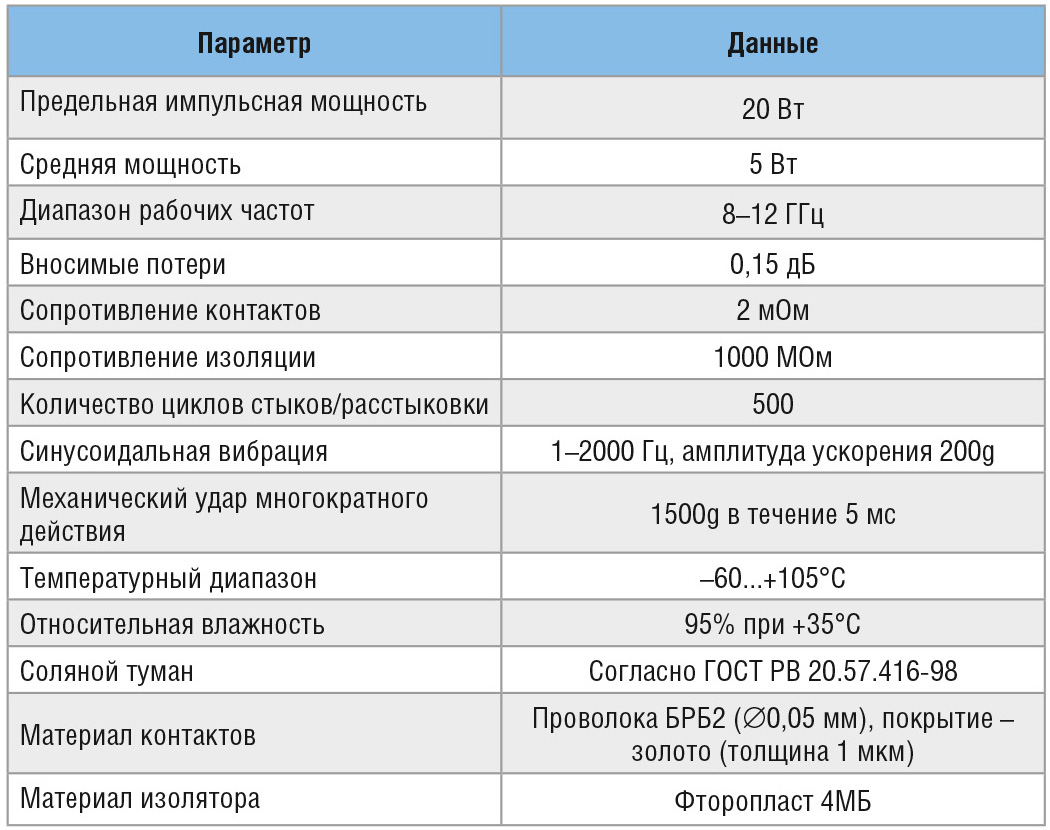

Компрессионный СВЧ-соединитель СВ402 с 9 контактами диаметром 0,5 мм обеспечивает стабильные характеристики в диапазоне частот 8–12 ГГц. В своём составе разъём имеет особый витой контакт, обеспечивающий контактирование не менее чем в шести точках.

Технические характеристики соединителей СКП399 и СВ402 представлены в таблицах 1 и 2 соответственно.

Заключение

Вопросы надёжности электрических соединений имеют важнейшее значение при создании систем военного и гражданского назначения. Рассмотренные в данной статье соединители могут найти применение в отечественных разработках АФАР, радаров, управляемых снарядов и ракет, систем телекоммуникации.

Российский производитель – АО «Карачевский завод «Электродеталь» изготавливает соединители и другие контактирующие устройства с использованием проволочных контактов, в том числе и по индивидуальным техническим заданиям заказчиков.

Литература

- Hult Robert. Unique Contact Designs Fit Niche Applications. ConnectorSupplier.com. July 15. 2013.

- Джуринский Кива. Соединители CIN:APSE: решение проблемы миниатюризации соединений. Компоненты и технологии. 2012. №5.

- www.elektrodetal.com.

- Ефремов В. Компонентная база для АФАР. Компоненты и технологии. 2014. №9.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!