Аддитивные технологии в России – есть!

В последние годы наблюдается значительное увеличение количества компаний и организаций в различных отраслях, внедривших аддитивные технологии в свой производственный цикл. И если несколько лет назад это было применимо лишь к странам Европы и Америки, то сейчас это можно сказать и о российских компаниях.

Прочные позиции лидера среди ключевых игроков рынка аддитивных технологий завоевала российская компания PICASO 3D. Разработка и производство устройств компании осуществляется в Зеленограде (см. рис. 1).

Технологии аддитивного производства – это быстрое прототипирование или технология трёхмерной (3D) печати. Применение этих технологий позволяет получать готовые объекты из цифровой 3D-модели посредством послойного нанесения материала. Создание цифровой модели является первым шагом в процессе аддитивного производства. Наиболее распространённым методом создания 3D-модели является автоматизированное проектирование (CAD). Существует большое количество бесплатных и профессиональных CAD-программ, совместимых с последующим быстрым прототипированием. Также можно использовать реверс-инжиниринг – создание цифровой модели с помощью 3D-сканирования.

Преимущества применения аддитивных технологий

Новые подходы к производству открывают ранее недоступные возможности. Раньше от первоначального CAD-проекта до его физической реализации проходило достаточно много времени: для изготовления любого тестового прототипа требовался запуск цикла производства длительностью от одного до нескольких месяцев. Сейчас на это уходит от нескольких часов до одного-двух дней – и прототип уже можно отправлять на тесты.

При этом необходимо понимать, что трёхмерная печать вряд ли заменит все традиционные методы производства, но при грамотном использовании даст возможности оптимального соотношения ресурсных затрат.

Свою популярность аддитивные технологии получили за счёт ряда преимуществ:

- сокращения сроков и стоимости производства функционального прототипа;

- способности одного 3D-принтера создавать различные изделия (как по форме, так и по назначению);

- снижения расходов на материалы (в отличие от штамповки или литья 3D-принтер использует лишь необходимое количество печатного материала);

- способности 3D-принтера обеспечить создание структуры внутри изделия, а также полых деталей (в отличие от фрезерования).

Настольный 3D-принтер – игрушка или инструмент профессионалов?

Наряду с большими промышленными гигантами отрасли в России активно набирают популярность так называемые персональные (настольные) 3D-принтеры, работающие по технологии послойного наплавления материала, термопластика (FFF/FDM). При сравнении с промышленными машинами, основанными на технологиях лазерного спекания порошков (SLS), стереолитографии (SLA) персональные FDM-принтеры имеют преимущество – сравнительно высокое качество готовых изделий при низкой стоимости как самого устройства, так и расходных материалов и возможность печати как прототипов, так и изделий, готовых для конечного использования.

Взрывной рост предложения на рынке 3D-принтеров привёл к существенному снижению стоимости: от средней стоимости $50 000 персонального 3D-принтера в середине 1990-х гг. до $2500–3000 в 2016 г. Безусловно, стоимость принтеров варьируется в зависимости от конструкции, производителя, функциональных возможностей.

Как известно, для построения 90% прототипов различной сложности требуется использование поддерживающих структур. Использование одного материала и для изделия, и для поддержки вызывает определённые сложности в процессе очистки детали. Поддерживающие структуры сильно спаиваются с основным изделием, а сама структура поддержки достаточно прочная и для её очистки необходимо использовать либо нож, либо кусачки. Конечная чистота поверхности, которая лежала на поддерживающей структуре остаётся плохого качества, и её геометрия теряется.

Решение данных проблем – это использование дополнительного сопла – в персональных машинах в большинстве случаев на экструдер поместили второй мотор и второе сопло. Данное решение увеличило вес печатающей головки и существенно уменьшило область печати. Ещё одна проблема связана с тем, что из неактивного сопла постоянно подтекает пластик, нити которого ложатся на деталь и портят её внешний вид. Для решения данной проблемы обычно используется метод охлаждения сопла и очистки его при помощи выстраивания рядом с деталью столба материала. В результате на охлаждение сопла затрачивается много времени – от 10 до 20 с на слой.

Аддитивные технологии не стоят на месте, и в 2015 году российские инженеры из Зеленограда совершили технологический прорыв, который позволил использовать персональные FFF/FDM-принтеры для создания моделей сложной геометрической формы. Данная технология была запатентована и получила название JetSwitch. Она подразумевает систему быстрой смены рабочих сопел с полным запиранием неактивного сопла. Благодаря данной системе неактивное сопло убирается выше относительно активного и полностью закрывается специальным клапаном. Таким образом, нет необходимости тратить время на остывание второго сопла и построение башни для дальнейшей его очистки. Скорость переключения между соплами составляет всего 250 мс. В результате получается двухматериальная печать с качеством и скоростью односопельного принтера.

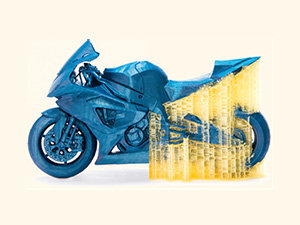

Данная технология была внедрена на 3D-принтере Designer PRO 250. Это был первый шаг на пути к индустриализации персональных машин и снятию ограничений по печати. На рисунке 2 показана 3D-модель мотоцикла BMW S1000RR, отпечатанная на принтере Designer PRO 250.

Отрасли применения

Развитие персональных устройств для 3D-печати открыло перспективные возможности для развития новых проектов, производства и разработок. Сегодня 3D-принтеры всё более востребованы в различных сферах применения.

По данным Wohlers ASSOCIATES, 33,8% компаний используют 3D-печать для изготовления функциональных деталей; 16% делают детали для последующей сборки; 10,7% применяют технологию в исследованиях и образовательном процессе; 8,3% изготавливают модели для литья металлов; 7,4% создают модели для литья технологической оснастки и саму оснастку; 7,3% изготавливают наглядные пособия; 7,1% – модели для презентаций; 2% – модели для других целей.

В нашей стране большинство настольных 3D-принтеров используется для прототипирования и изготовления мелкосерийных деталей в приборостроении (различные заводы и конструкторские бюро), робототехнике, оборонной промышленности. Также они применяются при разработке дизайна промышленных устройств, для макетирования, предоперационного планирования и др.

Основные отрасли применения настольных 3D-принтеров в России:

- авиастроение;

- архитектура;

- машиностроение;

- медицина;

- оборонно-промышленный комплекс;

- образование;

- приборостроение;

- промышленный дизайн;

- робототехника;

- товары народного потребления, хобби.

Кто уже использует 3D-печать?

АО «Новосибирский механический завод «Искра» – крупнейшее в России предприятие, занимающееся производством промышленных средств взрывания для горнорудной и угольной промышленности. Специалисты подразделения «Группа технологической оснастки» используют российский 3D-принтер, например, при разработке соединителей во взрывной цепи. Получить прототип изделия для проверки собираемости можно за несколько часов (при классическом способе производства в компании этот же процесс занимает несколько недель).

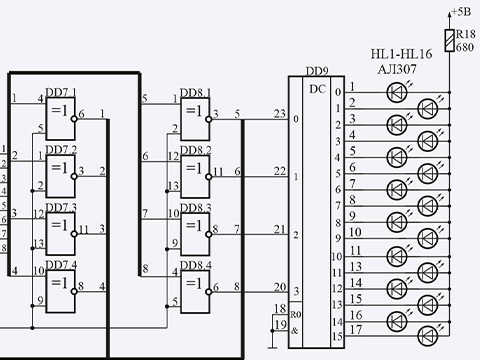

Прототипированием корпусов электронных изделий с помощью 3D-печати занимается компания «ЛЕД Микросенсор НТ» из Санкт-Петербурга. Как говорят специалисты компании, большинство корпусов может быть изготовлено и с помощью токарных и фрезерных работ, но стоимость таких работ по сравнению с 3D-печатью существенно выше (от 10 до 100 раз), а сроки изготовления доходят до нескольких месяцев, что часто неприемлемо. Использование настольного 3D-принтера в компании позволяет относительно быстро и недорого изготавливать прототипы корпусов изделий прямо на рабочем месте инженера (см. рис. 3).

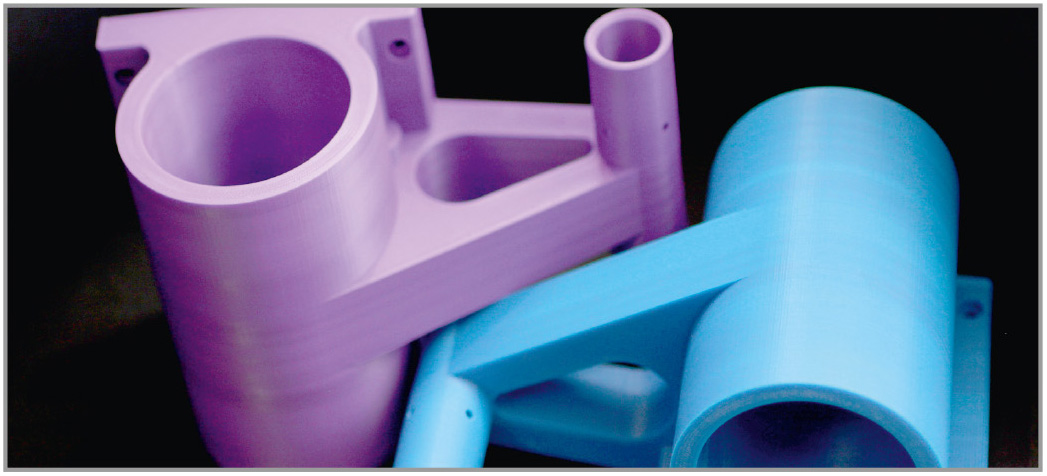

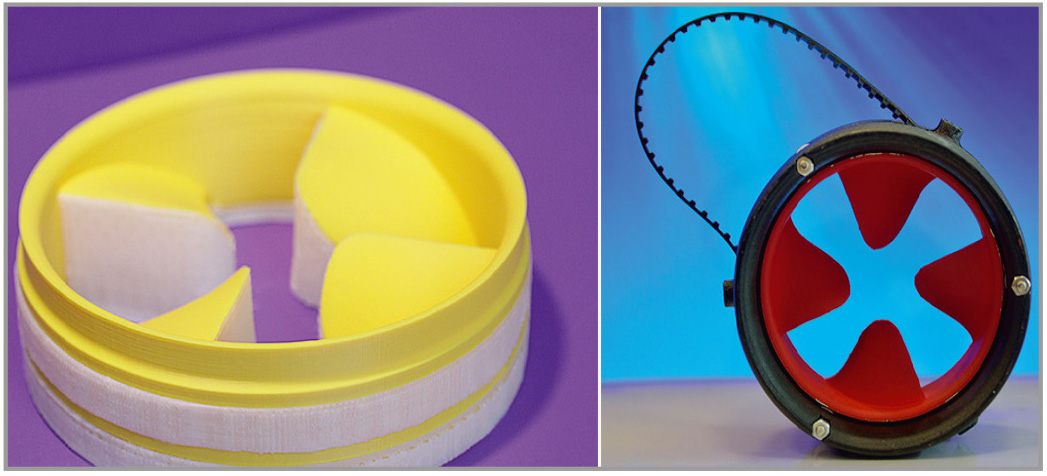

Находит применение FDM-технология и при изготовлении роботов. В учебно-научном молодёжном центре «Гидронавтика» при МГТУ им. Н.Э. Баумана 3D-печать используется для изготовления прототипов гребных винтов и пропульсивных корпусов, создания мастер-моделей прочных корпусов, слабонагруженных механических передач. В конструкции робота применены Rim-driven движители. Однако применение такого движителя сопряжено с массой трудностей, главной из которых является сложность изготовления винта. Например, винт можно изготовить с помощью фрезерования или литья, но это технически сложно и занимает около 10 дней. Также для этого необходимо изготовить мастер-модель, а общая стоимость детали составит около 30 000 рублей. Студенты центра спроектировали 3D-модель винта и напечатали её на 3D-принтере (см. рис. 4). Модель была протестирована на установке в тот же день, себестоимость одного винта получилась приблизительно 500 рублей.

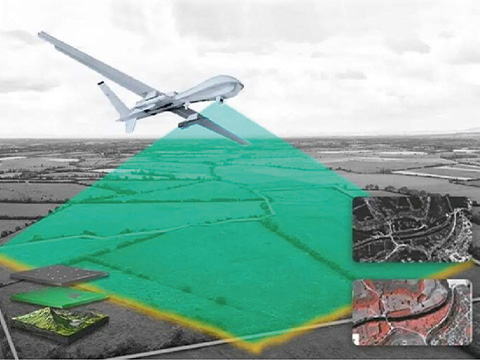

В авиационной промышленности возможно использование 3D-печати для проектирования и создания беспилотных летательных аппаратов (БПЛА) (см. рис. 5). Технический директор компании «Аэроб» Саид Насрулаев рассказывает, что 3D-принтер при проектировании БПЛА используется для печати демообразцов и различных прототипов деталей, узлов и агрегатов, для которых прочностные и другие характеристики используемых пластиков являются удовлетворительными. Для прототипирования был выбран 3D-принтер, поскольку он позволяет быстро и дёшево воплотить в жизнь любые конструкторские идеи. Альтернативные технологии, например 3D-фрезеровка и литьё для вышеуказанных задач, более дорогостоящие, а изготавливаемые детали по сравнению с 3D-печатью имеют существенные геометрические ограничения. При использовании растворимых материалов поддержки, модель ограничена только фантазией конструктора.

Список подобных проектов можно продолжать практически бесконечно. 3D-печать значительно сокращает временны¢е и финансовые затраты на прототипирование изделий, даёт возможность создания малых партий изделий и штучных экземпляров, позволяет получить физическое воплощение полёту конструкторской мысли.

3D-образование – уже реальность

Основная цель применения технологии 3D-печати в образовательном процессе – создание новых возможностей в достижении результатов образования на новом технологическом уровне. В школы массово приходят современные технологии – под руководством талантливых педагогов ребята знакомятся с перспективными профессиями будущего, постигают азы 3D-моделирования и аддитивных технологий, учатся управлять станками с ЧПУ, создают и программируют роботов. На рисунке 6 показана тестовая модель руки для робота компании «Нейроботикс», напечатанная на принтере PICASO 3D Designer.

Часто после углублённого изучения какого-то направления, школьники вместе с педагогом-наставником участвуют в JuniorSkills по ряду компетенций: мехатроника, инженерная графика, прототипирование, токарные и фрезерные работы на станках с ЧПУ или электроника и мобильная робототехника.

3D-образование в России набирает обороты, инженер 3D-печати в скором времени станет одним из самых востребованных специалистов на рынке труда. Проектная деятельность начинается со школьной скамьи, открываются и развиваются различные образовательные центры, летние школы и технические лагеря, программы дополнительного и непрерывного образования. Всё это позволяет подготовить почву для успешного следования Национальной Технологической Инициативе 2035.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!