Основная задача при проектировании состояла в разработке ВЧ-при-ёмника от антенны до цифрового интерфейса за один цикл разработки без последующих доработок. Успех при таком проектировании стал возможен благодаря применению специализированного пакета для проектирования ВЧ-систем – Microwave Office из среды разработки NI AWR Design Environment, а также использованию преимуществ единой платформы разработки.

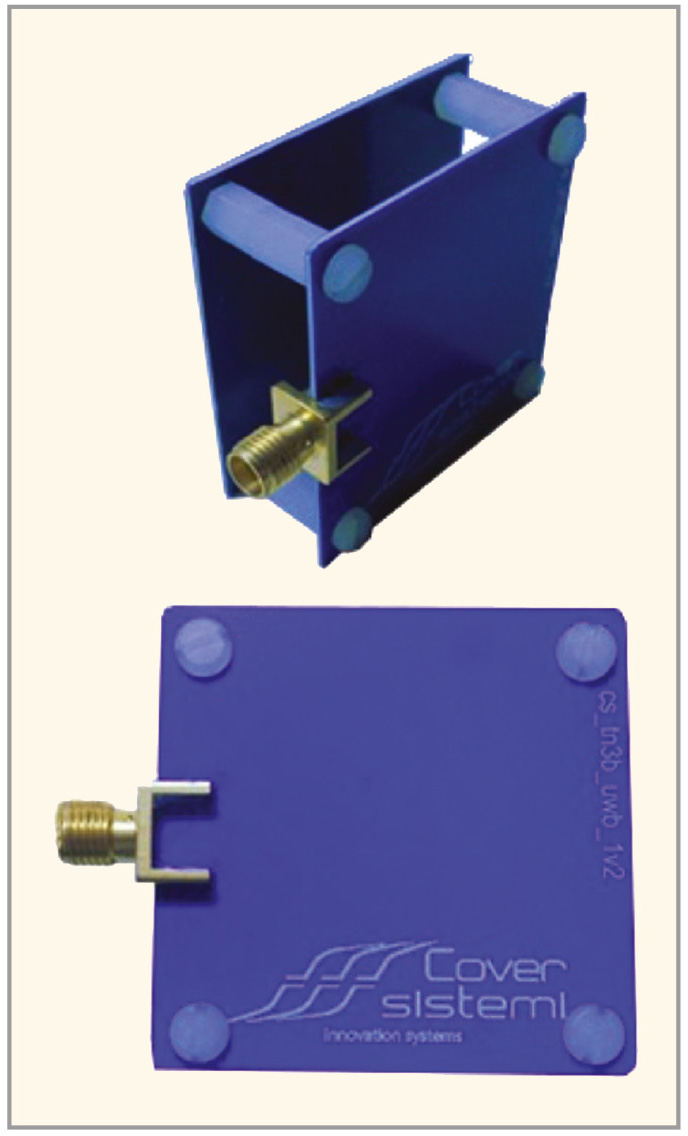

В целом, на работы от начала проектирования до изготовления завершённого прототипа сверхширокополосного (СШП, англ. Ultra Wideband, UBW) ВЧ-приёмника с заданными параметрами (см. рис. 1) было затрачено семь месяцев.

Процесс проектирования был начат с оптимизации конструкции и производительности в укрупнённом виде, а затем выполнялось полное схемотехническое проектирование и проектирование топологии ВЧ-цепей и, в заключение, была проведена электромагнитная оптимизация конструкции. Была разработана топология печатной платы с шестислойной металлизацией.

Целевое значение чувствительности СШП-приёмника составляет –92 dBm для импульсных сигналов с полосой более 1 ГГц.

Антенна

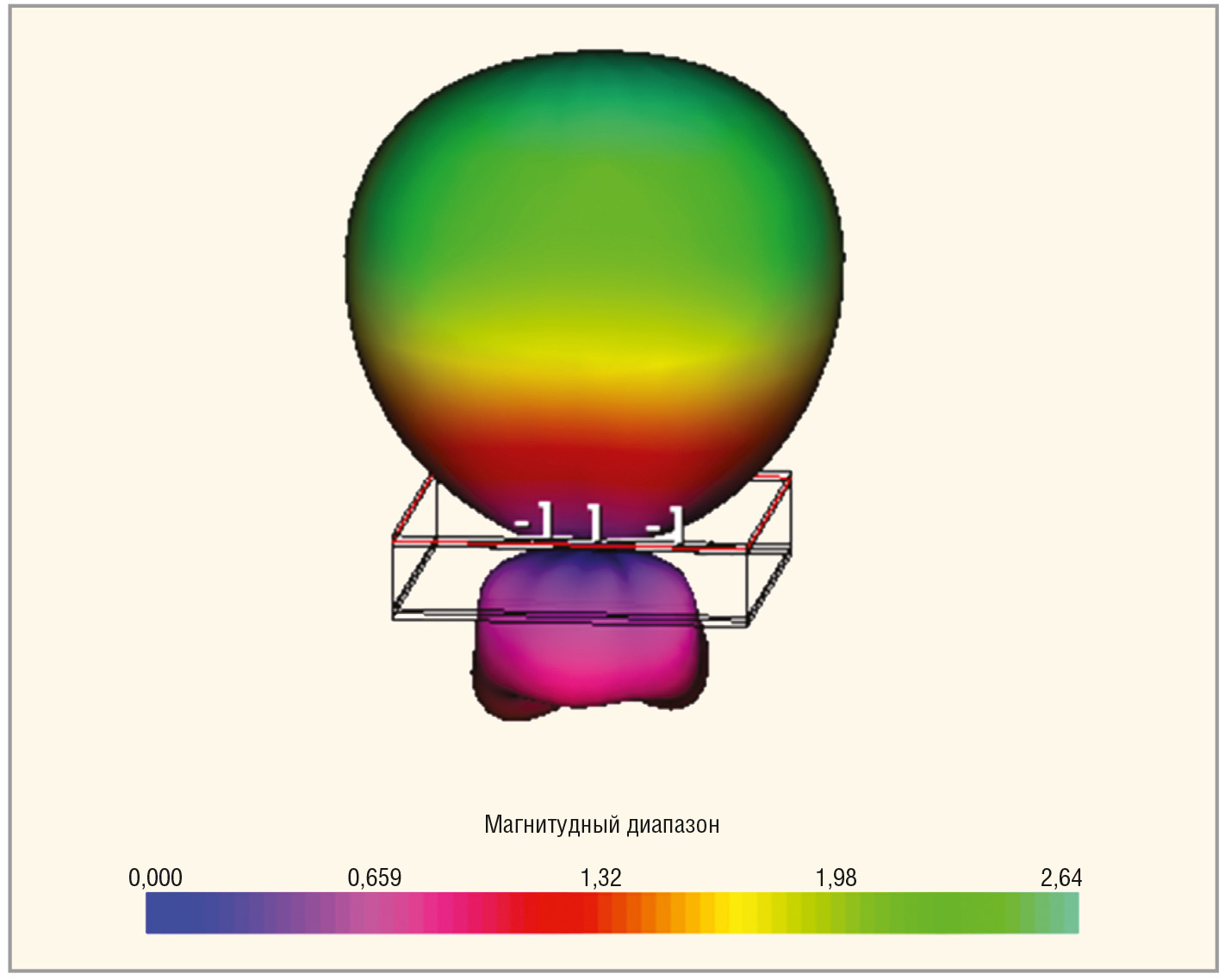

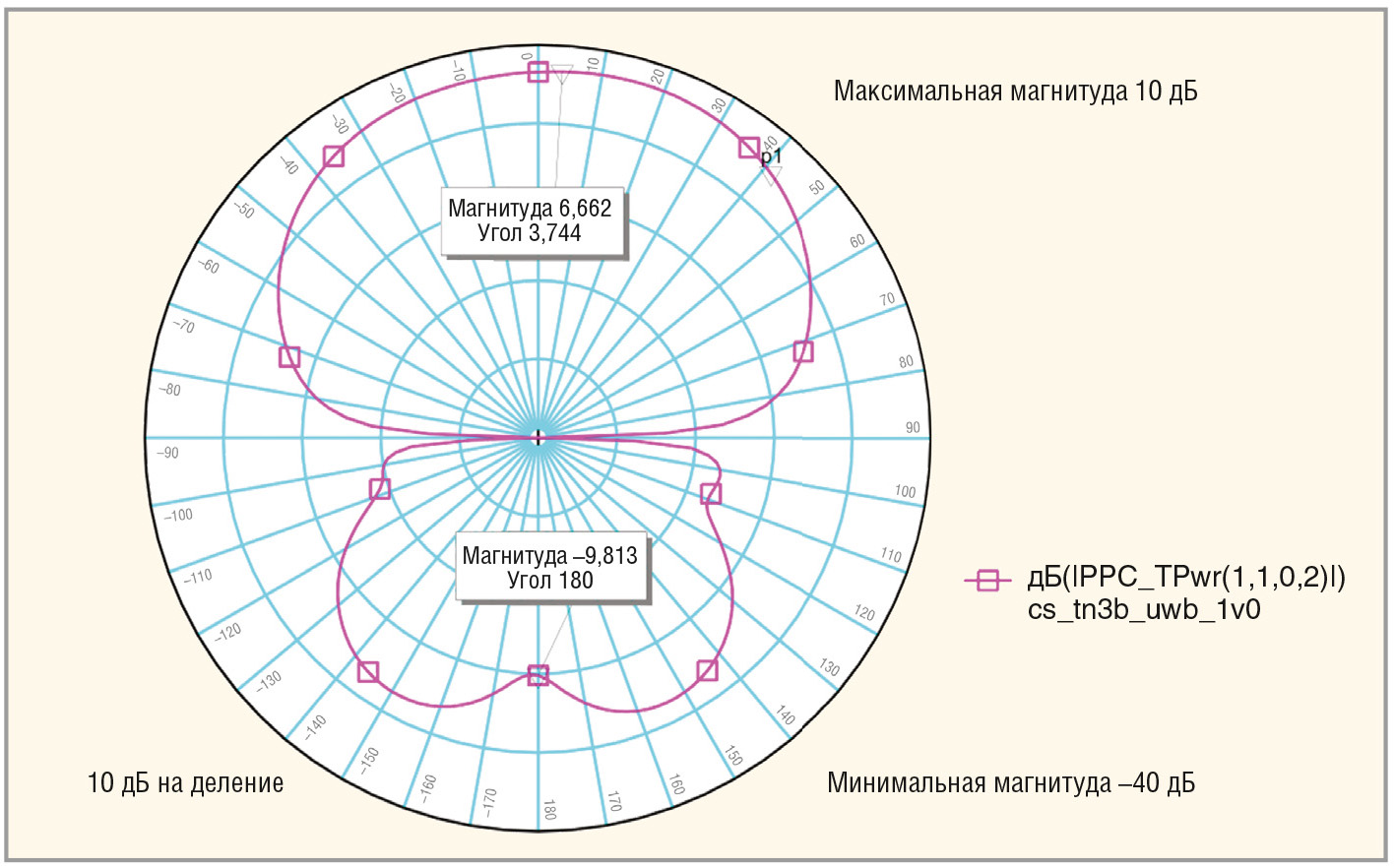

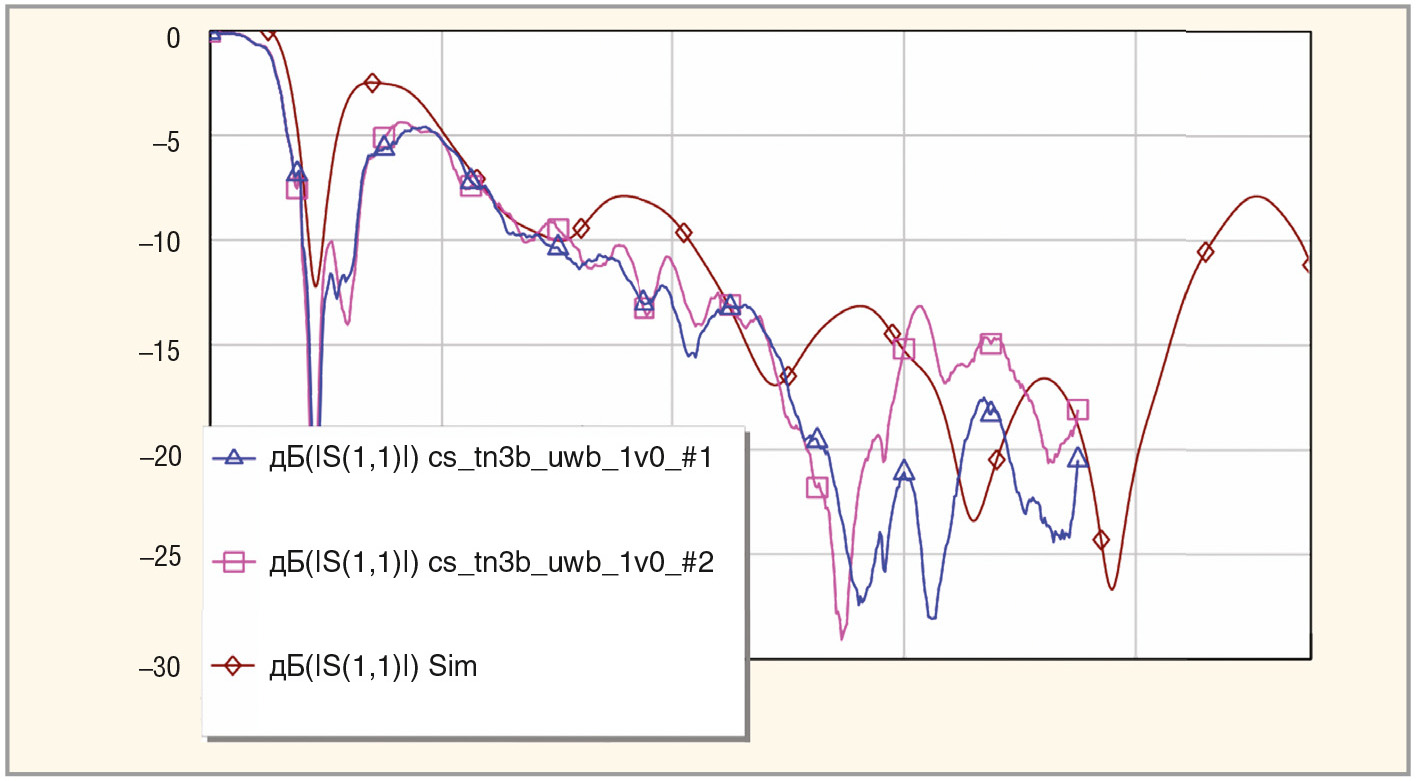

В данном СШП-приёмнике применена антенна, которая была спроектирована компанией Cover Sistemi Srl для сверхширокополосных радиолокационных устройств. В антенне применён нестандартный эллиптический излучатель с подвижным отражателем для улучшения параметров по усилению. На рисунке 2 показана антенна, а на рисунке 3 – её диаграмма направленности. На рисунке 4 представлены данные по коэффициенту отражения по входу (S11) для всего заданного диапазона частот.

Архитектура приёмника

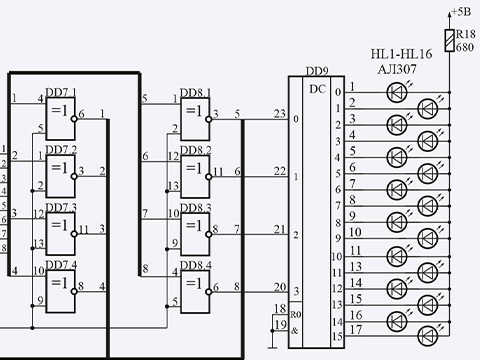

Была выбрана архитектура с прямым IQ-преобразованием (I – синфазный, Q – квадратурный сигнал) при одновременном выделении анализируемого сигнала во всём диапазоне частот. В такой архитектуре были применены: антенна и входной полосно-пропускающий фильтр (ППФ), малошумящий усилитель (МШУ, англ. Low Noise Amplifiers, LNA), два смесителя, нагруженных на два квадратурных сигнала опорного генератора, фильтры НЧ-полосы частот модулирующих сигналов, усилители и квадратичные детекторы, и, наконец, выходные цепи для передачи сигналов на следующий каскад, а также блоки АЦП и цифровой обработки сигналов.

Малошумящий усилитель

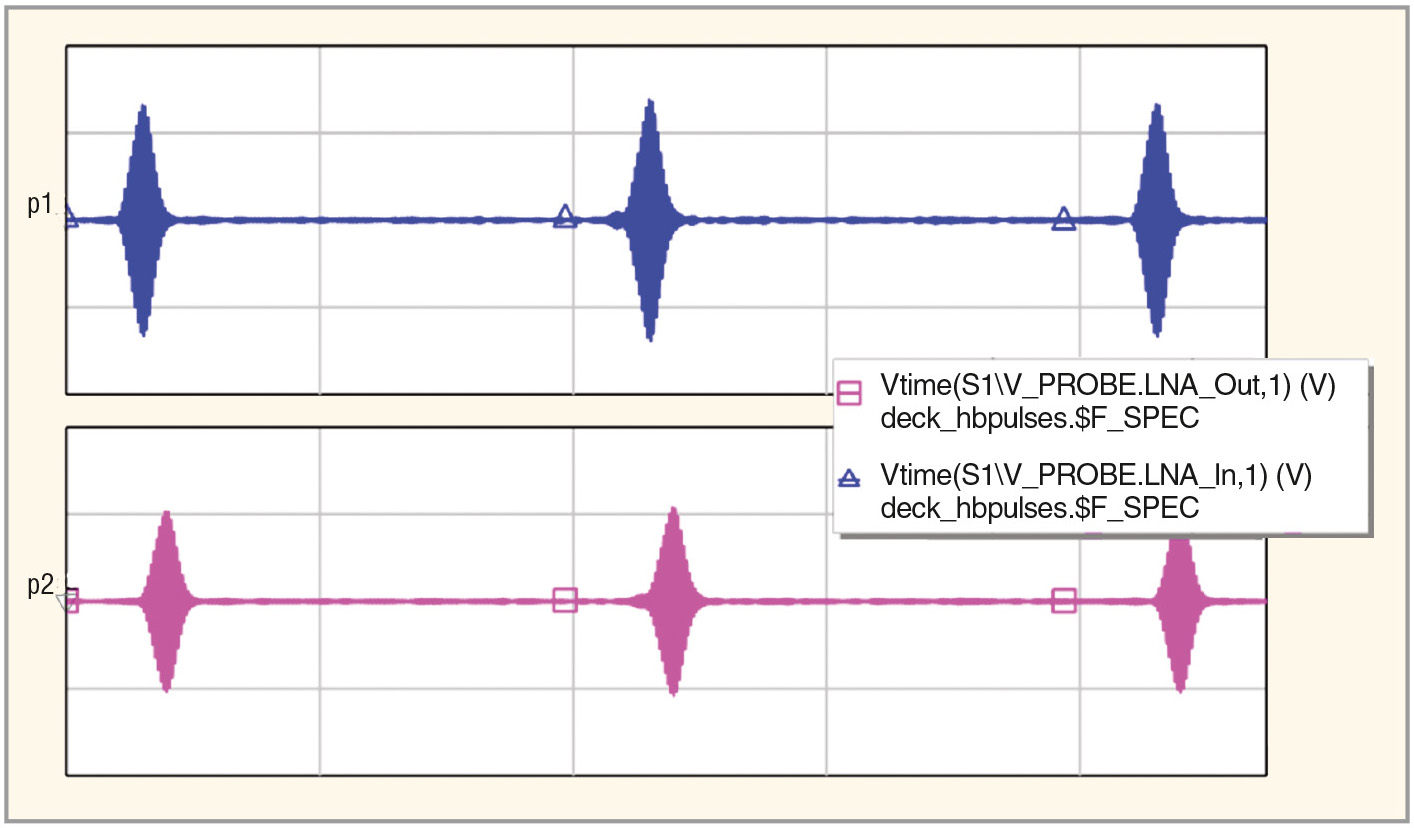

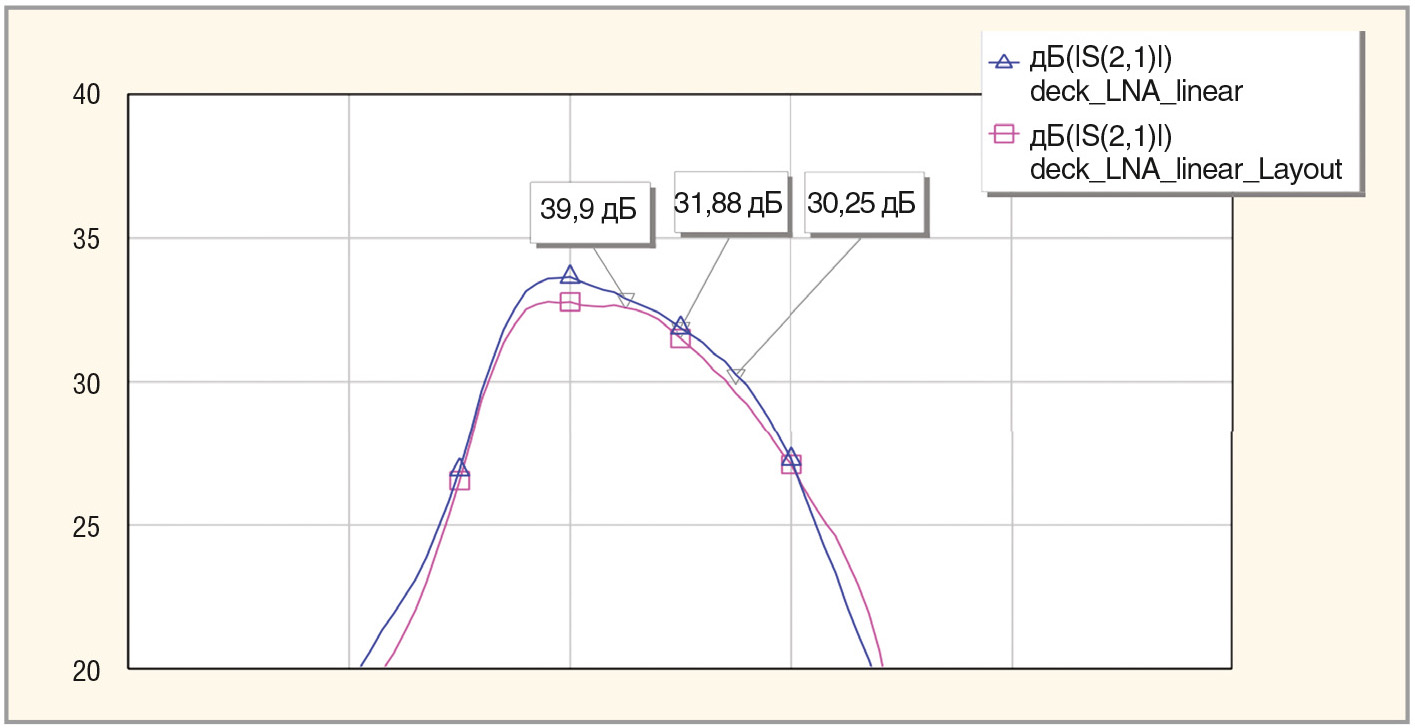

Проектирование МШУ, включая гальваническую развязку для подачи питания постоянного тока на активные компоненты, было выполнено с применением симулятора в среде AXIEM для планарного 3D-электромагнит-ного анализа. Входной усилитель и ВЧ-фильтр были согласованно спроектированы для одновременного обеспечения характеристик по уровням подавления сигналов вне полосы, по усилению и шумам в пределах полосы. На рисунке 5 показаны параметрические характеристики при использовании реальных данных в качестве входного сигнала.

Смеситель

В каскаде IQ-преобразования с понижением частоты применён коммерческий широкополосный смеситель. Параметры были оптимизированы средствами распределённой фильтрации входного сигнала. Результаты электромагнитного моделирования в среде AXIEM для IQ-преобразователя с понижением частоты показаны на рисунке 6.

Комплексное проектное моделирование и оценка эффективности

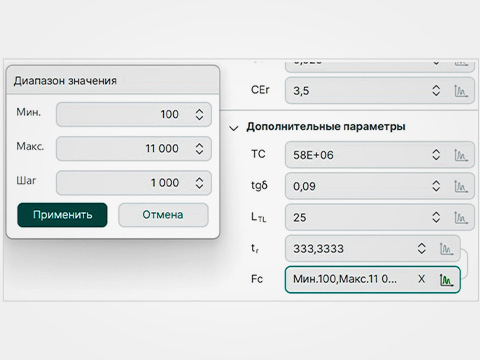

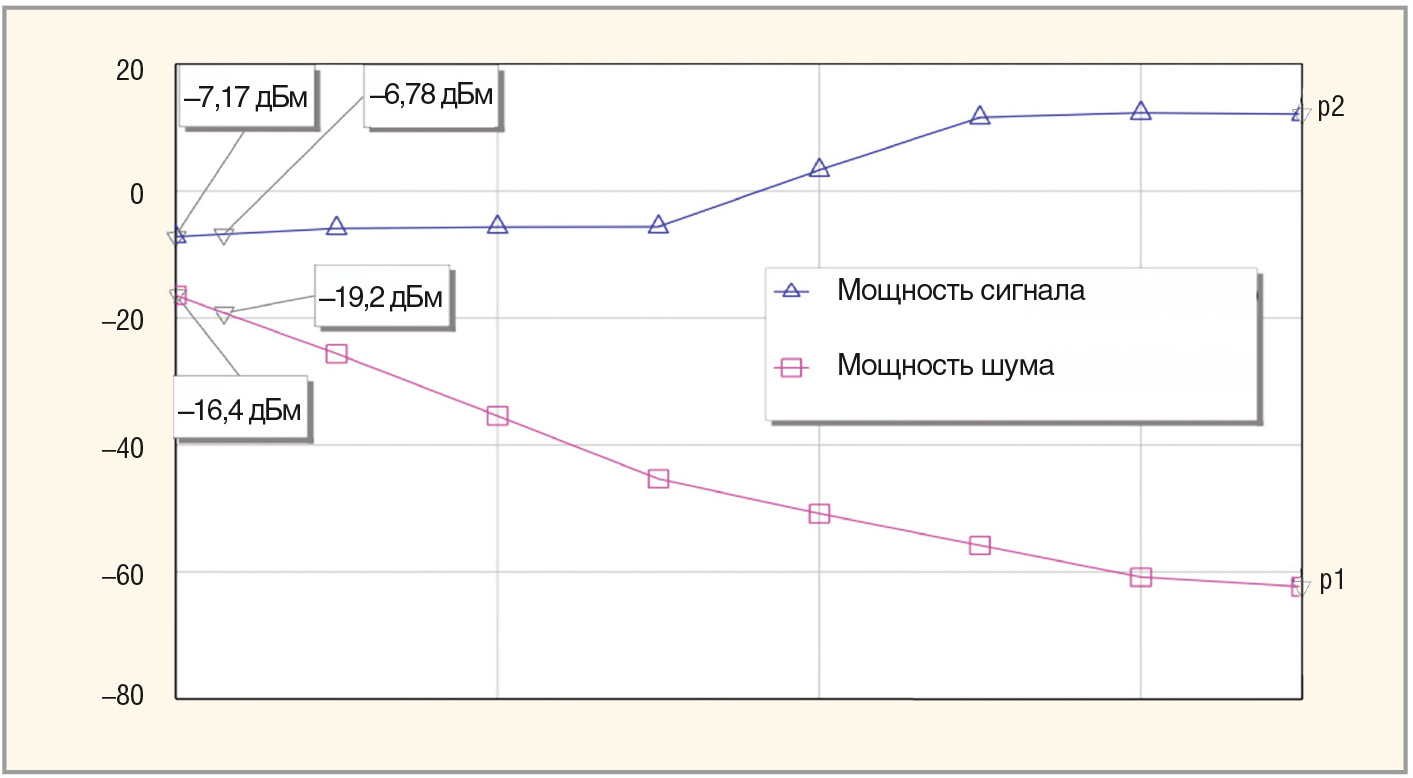

Вся цепочка обработки сигнала была смоделирована на уровне готовых топологических прототипов с использованием для каждого каскада его модели в среде АXIEM (использовалось иерархическое представление моделей). При моделировании применялись два различных диапазона частот (ВЧ/НПЧ) с использованием большого числа гармоник, достаточного по требованиям полосы СШП-сигнала. Для моделирования также применялся метод гармонического баланса (МГБ, англ. Multi-Rate Harmonic Balance, MRHB) при комплексном моделировании цепей приёмника вплоть до вывода на АЦП. Для МГБ-моделирования были импортированы реальные данные, полученные при измерениях передаваемого сигнала. На рисунке 7 представлены результаты оценки нелинейности отношений сигнал-шум (Signal-to-Noise Ratio, SNR) в зависимости от уровня входной мощности.

Приёмка, передача проектной документации и этап изготовления

Базовая плата (с шестью слоями металлизации) была спроектирована с помощью приложения Microwave Office, что определило дальнейшее использование среды разработки NI AWR Design Environment.

Была применена следующая последовательность этапов подготовки производства:

- проверка норм проектирования (Design Rule Check, DRC) – необходима для контроля отсутствия нарушений требований поставщика печатных плат;

- LVS-контроль (Layout vs. Schematic) – контроль соответствия топологии разводки платы электрическим схемам;

- проверка данных по технологии производства/изготовления:

- проверка Gerber-данных;

- проверка контрольных данных на утверждённых заказчиком этапах производства;

- проверка спецификации на материалы и комплектующие изделия (Bill of Materials, BOM);

- проверка спецификации Pick & Place (автоматический монтаж компонентов).

Была рассмотрена возможность схемотехнического и топологического проектирования с использованием САПР других производителей, но в этом случае увеличились бы затраты времени на проектирование, а также издержки на лицензионные затраты при отсутствии таких САПР в компании. Также существует риск возникновения ошибок в топологии при импорте и экспорте данных между различными средствами проектирования.

Проверка DRC – проверка норм проектирования была упрощена за счёт использования правил проектирования топологий, основанных на требованиях поставщика печатных плат:

- заданные минимальные размеры и зазоры между металлическими проводниками;

- заданные пропорции и площади покрытия;

- заданные минимальные маски припоя для выводов;

- заданные параметры припойной пасты.

LVS-контроль – гарантирует контроль проводимости цепей по каждому слою: выполняется проверка соединений между слоями через переходные металлизированные отверстия, а посредством контроля диаметра отверстия в паяльной маске проверяется правильность подсоединения электронных приборов на верхний и нижний слой платы.

Файлы программы производства – для производства печатной платы были сгенерированы Gerber-файлы и файлы для сверления отверстий.

Спецификации на материалы и комплектующие изделия для автоматического монтажа компонентов – для небольшой печатной платы с несколькими компонентами такую спецификацию можно составить вручную, но в данном проекте использовалось более 500 компонентов. При экспортировании топологий в различные средства проектирования существует риск появления ошибок из-за несовместимости файлов. Для исключения этого была разработана программа генерации спецификации материалов и комплектующих для автоматического монтажа компонентов. В файлы по автоматическому монтажу компонентов были включены следующие данные:

- RefDes (уникальный штриховой идентификатор прибора);

- идентификатор компонента (по данным библиотек AWR-среды проектирования) для заказа комплектующих;

- библиотека используемых компонентов;

- координата X, от начала системы координат платы;

- координата Y, от начала системы координат платы;

- угол поворота (в градусах);

- монтажный слой.

Вывод

Полностью завершённый ВЧ СШП-приёмник, включая все элементы от антенны до входа в АЦП, проектировался на всех этапах только в среде разработки NI AWR Design Environment, включая схемотехническое проектирование, разработку топологии, электромагнитное моделирование (средствами AXIEM), моделирование гармонического баланса, а также проектирование печатной платы. Средства генерации спецификации на материалы и комплектующие изделия, а также спецификации для автоматического монтажа не входили в состав среды NI AWR Design Environment, поэтому была выполнена их заказная разработка с использованием инструментов создания сценариев в среде Microwave Office. Несмотря на сложность подобной разработки, это позволило проектировать изделие в рамках единой среды разработки. Использование единой среды для всего процесса создания устройства в сочетании с внимательным отношением к конструированию устройства и к деталям разводки платы позволили успешно создать прототип приёмника без необходимости его дальнейших доработок.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!