Важность физического явления, называемого термоэлектричеством, необоснованно занижена в силу ускоренного развития альтернативных способов получения электрической энергии. Однако в последние годы термоэлектрические генераторы всё чаще применяются в качестве основных или дублирующих источников электроэнергии. Отсутствие движущихся частей обеспечивает уникально высокий уровень надёжности (до 25 лет эксплуатации) при минимальном обслуживании.

Несмотря на очевидные преимущества, термоэлектричество обеспечивает преобразование тепловой энергии в электрическую с КПД не выше 8%. Это не представляет собой ограничение, если основным назначением тепловой энергии является обогрев (суммарный КПД в этом случае равен 100%), или используется тепловая энергия, отводимая от различных механических и электрических устройств (например, двигателей). В этом случае КПД генератора добавляется к КПД устройства.

Важнейшим преимуществом термоэлектрических генераторов является то, что они вырабатывают постоянный ток с напряжением от единиц вольт и мощностью от милливатт до сотен ватт, который требуется подавляющему большинству современных электронных устройств. Такому диапазону идеально соответствуют автономные источники питания на основе термоэлектрического эффекта. Сегодня термоэлектрическая генерация занимает нишу уникальных приложений, для которых применение стандартных источников электрической энергии затруднительно или невозможно.

Базовые термоэлектрические эффекты

Термоэлектричество возникает в ме-таллах и полупроводниках при наличии градиента температур. В настоящее время известны три термоэлектрических эффекта: Томсона, Зеебека и Пельтье.

Упрощённое описание эффекта Томсона

В металлах выход электрона проводимости из атомной решётки требует совершения работы по преодолению силы притяжения, действующей на электрон со стороны ядер атомов. Для различных металлов эта работа отличается и может иметь положительное и отрицательное значение. Для данного проводника работа выхода электрона зависит от его температуры. Разная температура в различных частях проводника приводит к разной концентрации электронов и, как следствие, к объёмной разности потенциалов. Этот эффект носит имя его открывателя – Уильяма Томсона (лорда Кельвина).

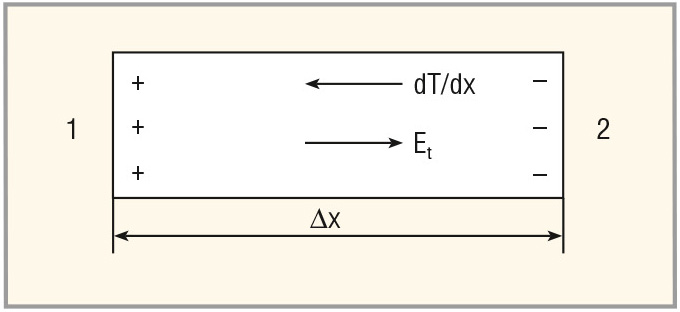

Если на участке проводника между точками 1 и 2 (см. рис. 1) создать разность температур Т1 = Т2 + ∆Т и поддерживать градиент температуры постоянным, то через проводник будет идти постоянный поток тепла. В металлах перенос тепла осуществляется в основном движением электронов проводимости. Возникает диффузионный поток электронов, направленный против градиента температуры (от 1 к 2). В результате концентрация электронов на горячем конце уменьшится, а на холодном увеличится. Внутри проводника возникнет электрическое поле Et, приводящее к перераспределению концентрации электронов и появлению разности потенциалов. Для металлов на отрезке образца металла 1–2 термоЭДС Томпсона Et направлена навстречу градиенту температуры dT/dx.

Термоэлектрический эффект Томсона имеет объёмный характер и относительно слабое физическое проявление. Это определяет отсутствие его технических применений. Данный эффект учитывается только в относительно точных расчётах термоэлектрических устройств. В рамках данной статьи описание эффекта Томпсона позволяет упростить объяснение другого термоэлектрического эффекта – эффекта Зеебека.

Эффект Зеебека

Прежде чем приступить к рассмотрению данного эффекта, необходимо вспомнить о физическом явлении контактной разности потенциалов, открытом Алессандро Вольтой. Оно проявляется при контакте двух разнородных металлов, имеющих различную работу выхода электронов, и заключается в диффузионном обмене электронами от металла с большей их концентрацией к металлу с меньшей концентрацией электронов. Данный эффект проявляется кратковременно и только в области контакта двух разнородных металлов в момент их соединения.

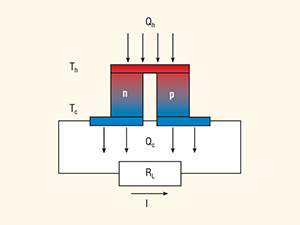

В 1821 г. Томас Зеебек заметил: если соединить два разнородных проводника и поддерживать разную температуру места их соединения (спая) и внешних концов проводников, то за счёт разной концентрации носителей заряда возникает разность потенциалов, называемая термоЭДС. Конструкция, состоящая из спая разнородных металлов, называется термопарой (см. рис. 2).

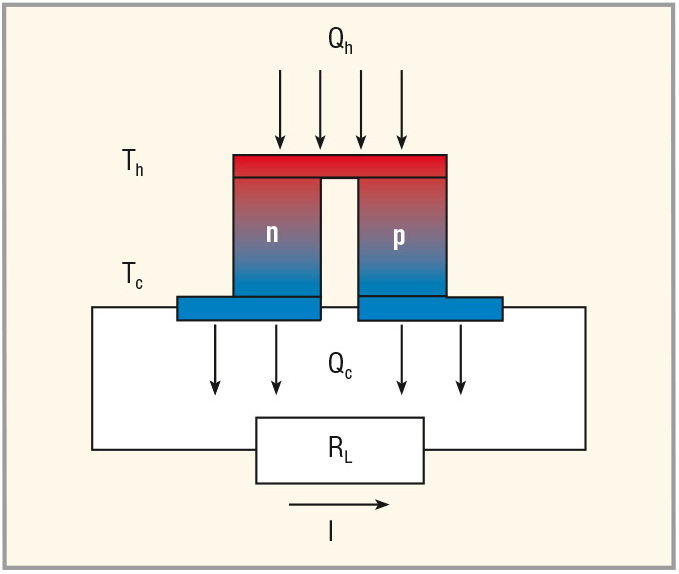

Разность температур на нагреваемом спае Th и охлаждаемых концах проводников Tc обеспечивает тепловой поток Q, разность величин которого на входе (Qh) и выходе (Qc) для приведённой конструкции, в соответствии с законом сохранения энергии, даст значение электрической мощности P в нагрузке RL.

В металлах концентрации свободных электронов очень велики и не зависят от температуры. Энергия и скорости электронов также слабо зависят от температуры. Поэтому коэффициент термоЭДС a металлов (также именуемый коэффициентом Зеебека) очень мал (порядка нескольких мкВ/К) и не зависит от температуры в широком её диапазоне:

Es = a (Th – Tc),

где Es – термоЭДС, α – коэффициент термоЭДС, Th и Tc – температура горячего и холодного спаев термопары, соответственно.

Принято измерять термоЭДС по отношению к «нулевому» металлу, в качестве которого был выбран свинец. В таблице 1 приведены значения коэффициента a некоторых металлов (по отношению к свинцу) для интервала температур 0…100°С (положительный коэффициент a приписан тем металлам, к которым течёт ток через нагретый спай). Приведённые данные не следует считать абсолютно достоверными, так как величина термоЭДС зависит от чистоты металла и внешних механических и химических воздействий.

Совсем иная картина получается в случае соединения двух разнородных полупроводников. На рисунке 2 изображена термопара, состоящая из полупроводниковых ветвей с электронной (n-тип) и ионной (р-тип) проводимостями. Для указанной конструкции термопары значение a может превышать 1000 мкВ/К [1, 2].

В отличие от термоэлектрического эффекта Томсона, существующего в объёме проводника, эффект Зеебека является в большей степени поверхностным, так как проявляется в местах контакта двух разнородных металлов или полупроводников. Конструктивное увеличение площади контакта позволяет увеличить ток в нагрузке при постоянной величине термоЭДС. Последовательное электрическое соединение термоэлектрических пар позволяет увеличить суммарную ЭДС.

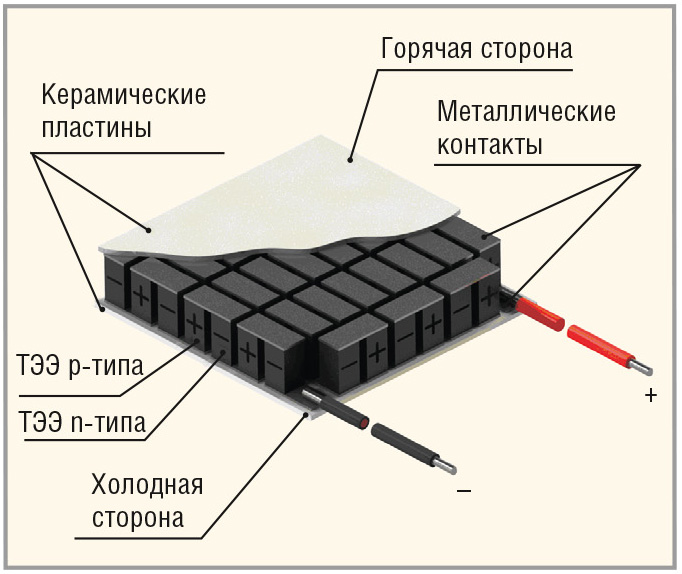

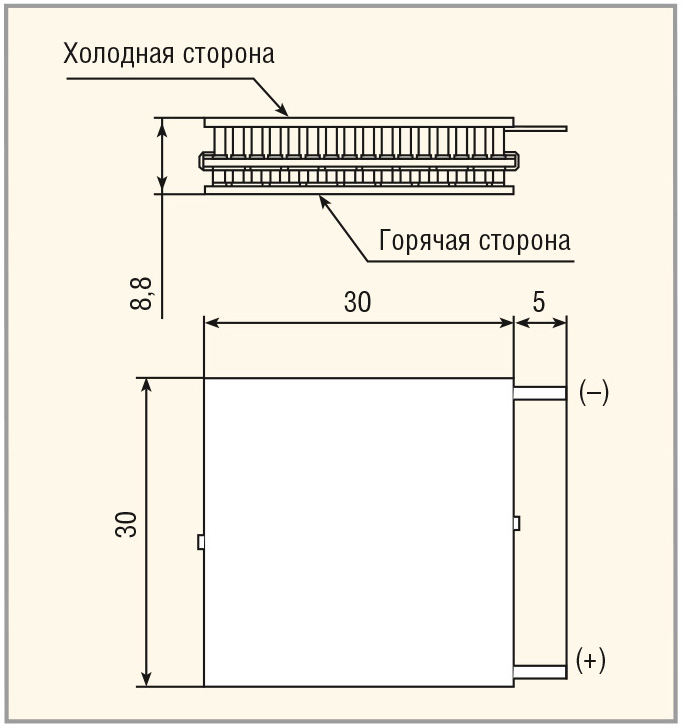

Конструктивно ветви термопар представляют собой параллелепипеды из полупроводникового материала. С помощью пайки они соединяются последовательно между двумя керамическими пластинами с коммутационными проводниками (см. рис. 3), образуя наиболее распространённую конструкцию термоэлектрического генераторного модуля (ТГМ), в которой электрический ток в ветвях (при наличии внешней нагрузки) протекает последовательно, а тепловой поток – параллельно. Число последовательно соединённых термопар может достигать нескольких сотен, что приводит к увеличению внутреннего электрического сопротивления. В этой связи принято считать ТГМ источником тока [3].

Эффект Пельтье

Помимо эффекта Зеебека, к термоэлектрическим явлениям относят эффект Жан-Шарля Пельтье, который можно считать условно обратным явлению Зеебека. Эффект Пельтье проявляется при пропускании постоянного электрического тока через спай разнородных металлов (полупроводников) и выражается в выделении или поглощении теплоты Пельтье при прохождении через место соединения разнородных металлов электрического тока. Если термоЭДС препятствует прохождению электрического тока, то в таком спае произойдёт замедление скорости движения электронов и выделение теплоты Пельтье. Если термоЭДС способствует прохождению электрического тока, то в таком спае электроны ускорят своё движение, поглотив часть тепловой энергии из окружающей среды (материалов конструкции). Таким образом, термоэлектрические эффекты позволяют не только преобразовывать тепловую энергию в электрическую, но и переносить тепловую энергию из одной точки в другую. Читатель, заинтересовавшийся данным эффектом и его практическими применениями, может обратиться к материалам [4–6].

Эффект Пельтье влияет на работу ТГМ, так как при протекании электрического тока через нагрузку он переносит тепло от горячей стороны ТГМ к холодной, препятствуя появлению разности температур в термопарах. Отключение нагрузки при работе ТГМ вблизи максимальных температур может привести к перегреву ТГМ и его выходу из строя.

Термоэлектрические генераторные модули как основа термоэлектрического генератора

Уже было отмечено, что ТГМ состоит из последовательно соединённых термоэлектрических пар. Наибольшее распространение получили так называемые низкотемпературные ТГМ с диапазоном рабочих температур до 200°С. В настоящее время широкое применение получают ТГМ с максимальной рабочей температурой до 280°С [7]. Данная температура является предельно высокой для сплавов теллурида висмута – основы полупроводниковых ветвей подавляющего большинства выпускаемых ТГМ. Длительная эксплуатация ТГМ на основе указанного материала при температурах свыше 300°С невозможна. Именно это и определяет категорию ТГМ на основе данного полупроводника, как «низкотемпературные ТГМ».

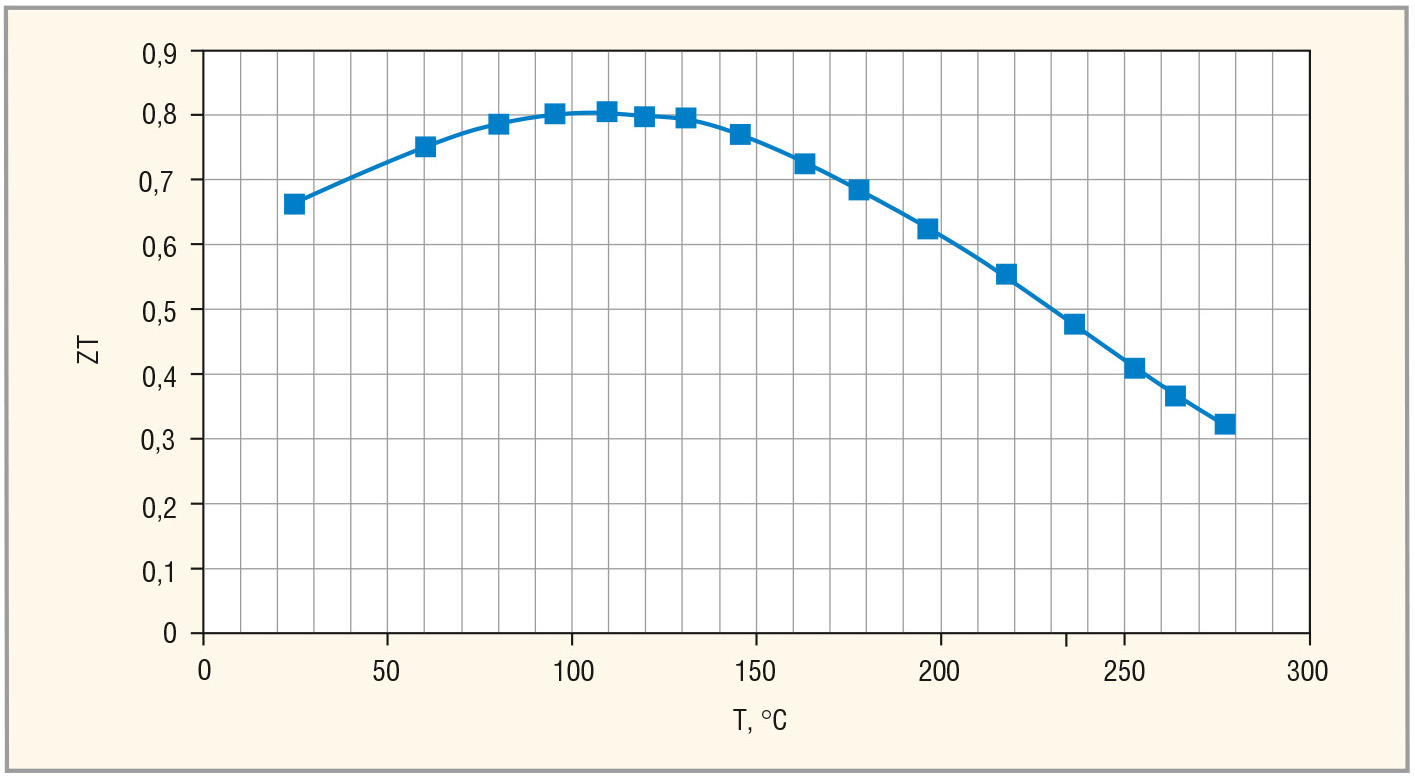

Показатель эффективности (часто называемой добротностью) термо-электрического преобразования полупроводникового вещества имеет нелинейную зависимость от температуры, с точкой максимума при некоторой температуре. Правильный выбор этой точки определяет эффективность термоэлектрического преобразования в модуле. Для расчёта эффективности термоэлектрического преобразования используют формулу:

Z = α2 × σ / k,

где α – коэффициент термоЭДС (В/К), σ – удельная электропроводимость (См/м), k – удельная теплопроводность (Вт/(м×К)). Для данного представления добротность имеет размерность K–1. На практике для получения безразмерной величины добротности используют величину ZT. Результаты измерений добротности стандартного генераторного модуля представлены на рисунке 4.

Изготовление термопар из полупроводника с максимальной эффективностью преобразования, лежащей вблизи средней температуры эксплуатации (исходя из предположения, что температура равномерно распределяется вдоль ветвей), позволяет реализовать наивысший КПД генераторной системы. Это существенное положительное отличие ТГМ, разрабатываемых и выпускаемых высокотехнологичными отечественными компаниями от аналогичной продукции компаний из КНР.

Для эффективной работы ТГМ необходима не только оптимизированная для рабочих температур эффективность термоэлектрического вещества, но и оптимальное сочетание минимального электрического внутреннего сопротивления с максимальным тепловым сопротивлением. Последнее достигается специальными добавками редкоземельных металлов, обеспечивающих ионный и электронный типы проводимости и придающих желаемые свойства полупроводнику.

Наименьшая теплопроводность необходима для создания максимального падения температуры на термопарах. Уменьшить теплопроводность ТГМ можно за счёт увеличения высоты термоэлектрических элементов, однако при этом происходит нежелательное пропорциональное увеличение внутреннего электрического сопротивления и снижение вырабатываемой мощности.

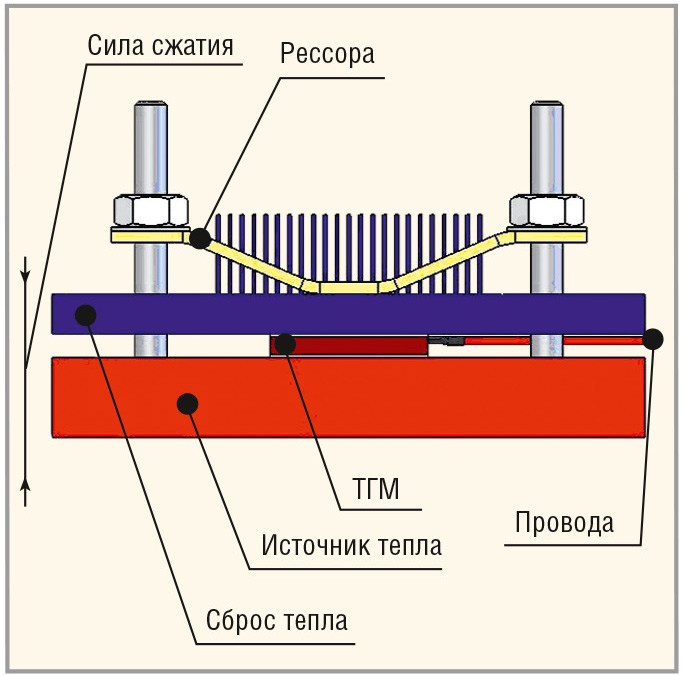

Любая термоэлектрическая генераторная система должна обеспечить протекание теплового потока через ТГМ. Этот поток создаёт разность температур на тепловом сопротивлении термоэлектрического модуля. В общем случае, для организации теплового потока, необходим источник тепла, устройство передачи тепла к ТГМ, а также устройство отвода тепла в окружающую среду (см. рис. 5).

Как было отмечено ранее, в практике применения термоэлектрического преобразования теплового потока в электрическую энергию термо-электрические генераторные модули могут быть оптимизированы для различных рабочих температур. Для получения максимальной эффективности при работе на максимальной разности температур (например 30°С по холодной стороне и 250°С по горячей) генераторный модуль может быть разделён на два каскада, в каждом из которых вещество будет оптимизировано для своей рабочей температуры (см. рис. 6). В этом случае термоэлектрические ветви в каждом каскаде работают с максимальной эффективностью, обеспечивая наивысший КПД преобразования (до 8% в составе термоэлектрического генератора).

В зависимости от доступной мощности (плотности) теплового потока, а также от способа отвода тепла от охлаждаемой стороны ТГМ в окружающую среду, конструкция термоэлектрического генератора (ТЭГ) меняется. Обычно тепло отводится с помощью жидкостного или воздушного радиатора. Жидкостный радиатор имеет минимальное тепловое сопротивление и позволяет получить максимальный перепад температур, но требует дополнительных устройств (насос, внешний теплоотвод). Воздушный радиатор может эксплуатироваться с естественной конвекцией или с усиленной дополнительным обдувом (за счёт тяги вытяжной трубы или вентилятора, запитываемого от ТГМ).

Термоэлектрический генераторный модуль выбирается, исходя из технически доступного способа отвода тепла в окружающую среду, причём для воздушного радиатора с естественной конвекцией применяют ТГМ с максимальным тепловым сопротивлением, соответствующим тепловому сопротивлению радиатора. Для жидкостного способа отвода тепла, как правило, используются ТГМ с небольшой высотой ветви термопары и, соответственно, меньшим внутренним электрическим сопротивлением и большей вырабатываемой мощностью (в сопоставимых условиях). Модули с большим числом термопар позволяют получить большее напряжение. Это важно для запуска преобразователя постоянного тока при малых перепадах температур.

Выбор ТГМ на основе параметров генераторной системы

Как уже говорилось, наряду с вырабатываемой электрической мощностью на согласованной нагрузке, не менее важной характеристикой генераторного модуля является его тепловое сопротивление Rt, указываемое в справочных данных от производителей. Равно как и величина электрической нагрузки, оно требует согласования, которое должно осуществляться как по горячей (нагреваемой), так и по холодной (охлаждаемой) стороне модуля. При этом обе части конструкции обладают своими значениями теплового сопротивления (см. рис. 5). Выбор правильного их соотношения с тепловым сопротивлением генераторного модуля позволяет построить наиболее эффективную систему термоэлектрического преобразования тепловой энергии в электрическую [8].

При прочих равных условиях, чем ниже внутреннее сопротивление генераторного модуля, тем выше вырабатываемая электрическая мощность. Уменьшение внутреннего электрического сопротивления приводит к пропорциональному снижению теплового сопротивления.

На основе опыта применения термоэлектрических генераторных модулей было установлено оптимальное соотношение тепловых сопротивлений источника тепла, радиатора охлаждаемой стороны и генераторного модуля:

Rt » k × (Rtc + Rth),

где Rt – тепловое сопротивление генераторного модуля, Rth – тепловое сопротивление источника тепла, Rtc – тепловое сопротивление радиатора охлаждаемой стороны, k – поправочный коэффициент (1…1,5). Во всех случаях конструктор стремится получить максимальную мощность с единицы площади (удельной мощности) от различных источников тепла и при различных возможностях по отводу тепла в окружающую среду.

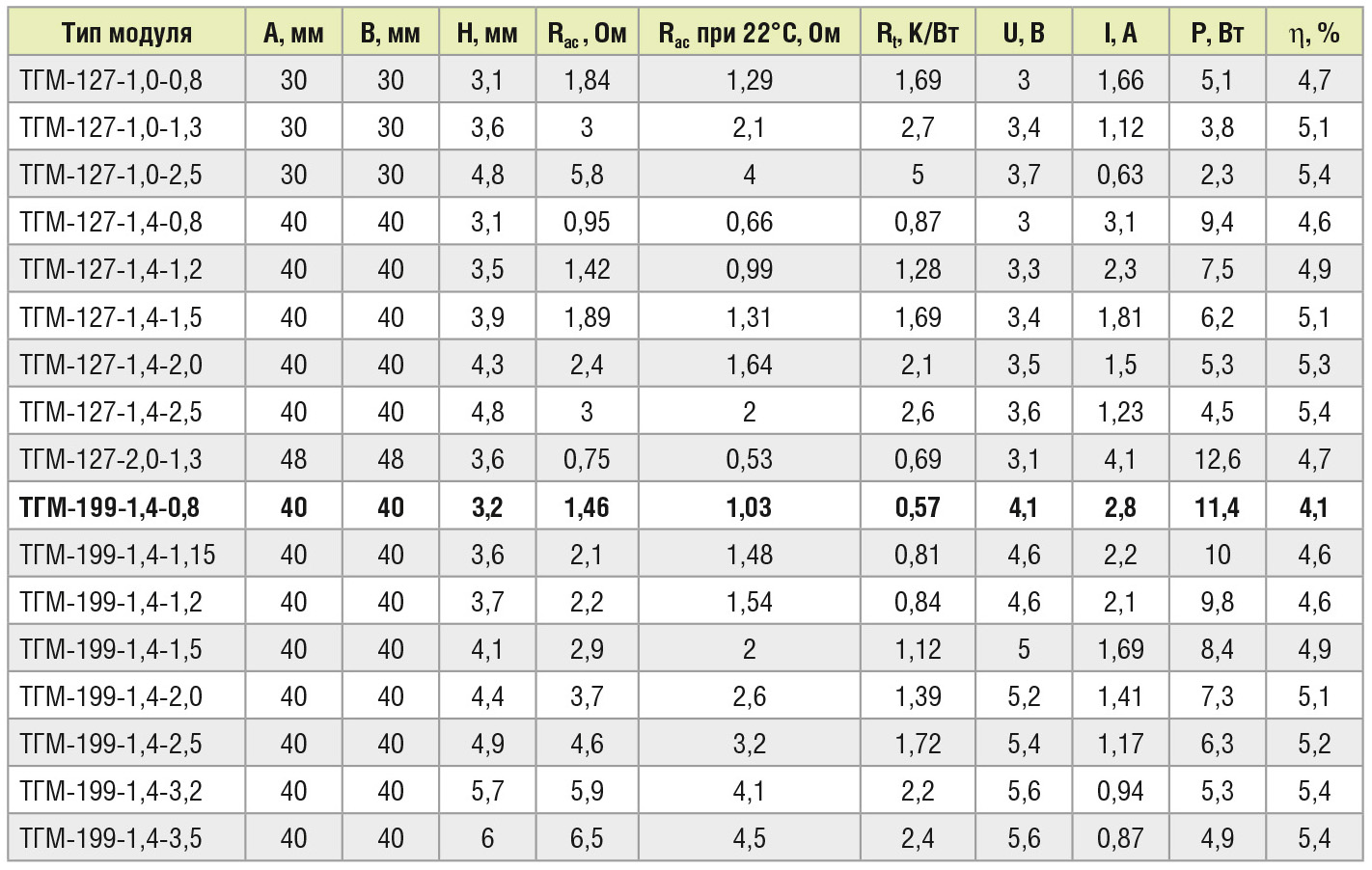

Можно выделить три основные группы низкотемпературных генераторных модулей, которые производятся серийно:

1. Модули для конструкций с отводом тепла с помощью жидкостного охлаждения. С одной стороны, жидкостное охлаждение требует наличия насоса, внешнего радиатора и системы трубопроводов, обеспечивающих циркуляцию теплоносителя. С другой стороны, в ряде промышленных систем отвод тепла в жидкостную среду проблем не составляет. Более того, в некоторых случаях (например, в отопительных котлах) является единственно приемлемым. Условной границей между жидкостным и воздушным (принудительным) способами отведения тепла для термоэлектрических генераторных модулей можно считать значение теплового сопротивления < 1 К/Вт, которому соответствуют изде-лия ТГМ-199-1,4-0,8, ТГМ-199-1,4-1,15, ТГМ-127-1,4-0,8 и другие [7].

2. Модули для отвода тепла с помощью радиаторов с принудительным воздушным охлаждением занимают условную область тепловых сопротивлений от 1 К/Вт до 2 К/Вт, чему соответствуют изделия ТГМ-199-1,4-1,5, ТГМ-199-1,4-2,5, ТГМ-127-1,4-1,5 и дру-гие [7].

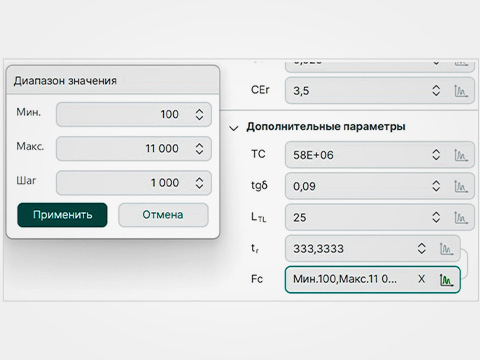

3. Модули для отвода тепла с помощью радиаторов с конвекционным воздушным охлаждением. Следуя приведённой методике, такие модули должны иметь тепловое сопротивление свыше 2 К/Вт. Этому значению соответствуют, например, изделия ТГМ-199-1,4-3,2, ТГМ-199-1,4-3,5, ТГМ-127-1,4-2,5 и другие [7]. При меньшей вырабатываемой мощности, но хорошем согласовании теплового сопротивления радиатора с тепловым сопротивлением ТГМ, такие модули позволяют реализовать максимальную эффективность. Это важно при преобразовании слабых тепловых потоков. Описание конструкции термоэлектрического генератора с воздушным конвекционным теплообменом и результаты его испытаний приведены в статье [9]. На сайте [7] размещена в свободном доступе программа, позволяющая рассчитывать термоэлектрические системы охлаждения. В рамках этой программы выделен в отдельный раздел расчёт тепловых сопротивлений радиаторов различных конструкций. Подробное описание работы с данной программой можно найти в статье [6].

За рамками данного раздела остался немаловажный фактор, определяющий выбор модуля – его стоимость. Зачастую она вносит свои коррективы в окончательный вариант конструкции.

Особенности установки ТГМ

Установка ТГМ сопряжена с необходимостью выполнения целого ряда условий, обеспечивающих надёжную и эффективную работу генератора. Необходимым условием является выполнение качественного механического сопряжения деталей конструкции: чем выше класс механической обработки деталей конструкции, через которые тепло проходит от источника через ТГМ в радиатор холодной стороны, тем больше точек механического контакта деталей и тем выше теплопроводность. При сборке генератора применяют теплопроводящую пасту, замещающую воздух в тех местах, где нет непосредственного механического контакта, однако её теплопроводность на порядок меньше теплопроводности сопрягаемых деталей. Увеличение точек соприкосновения обеспечивается равномерным стягиванием конструкции с помощью резьбовых соединений. Рекомендованные усилия прижима ТГМ приводятся на интернет-страницах производителей [7].

Важным параметром расчёта конструкции генератора является тепловой коэффициент расширения деталей генератора, поскольку в процессе работы происходит неравномерный нагрев его частей. Это приводит к неравномерным тепловым расширениям, которые могут стать причиной ослабления усилия прижима ТГМ и его перегрева, излишнего усилия сжатия и даже механического разрушения. Для компенсации теплового расширения применяют специальные пружины с резьбовыми стяжками (см. рис. 5). Варианты установки ТГМ с различными видами пружинных компенсаторов описаны в статье [9].

Результаты испытаний ТГМ

Как правило, поставщики ТГМ приводят в справочной литературе расчётные значения вырабатываемой электрической мощности при заданных температурах горячей и холодной сторон модуля. В них учтены потери на керамике и теплопроводном материале между модулем и радиаторами [7]. Некоторые производители публикуют расчётные данные для предельных температур на спаях ТГМ (без учёта потерь на керамических пластинах и теплопроводящей пасте). Такой подход, как минимум, создаёт дополнительные проблемы разработчикам (необходимость учёта неизвестных тепловых сопротивлений частей ТГМ) и вводит в заблуждение относительно реальных технических характеристик проектируемого генератора, в ряде случаев, принципиально недостижимых. В этой связи наибольший интерес представляют результаты испытаний изделий, проведённые в заводских условиях, и их соответствие расчётным значениям [7].

Тепловое сопротивление ТГМ состоит из «полезного» теплового сопротивления полупроводникового материала. Чем оно выше, тем эффективнее тепловой поток преобразуется в электрическую энергию. К нему прибавляется сопротивление керамики, которое для мощных ТГМ с относительно низкими термоэлектрическими элементами (ветками) становится соизмеримым с тепловым сопротивлением, вносимым термопарами. Уменьшение толщины керамики ограничено характеристиками прочности и надёжности. Для специальных применений, в которых стоимость не является первостепенным фактором, возможно изготовление ТГМ с керамическими основаниями из нитрида алюминия (в стандартных ТГМ используются керамические подложки из 96-процентного оксида алюминия). Стоимость таких модулей приблизительно в два раза выше (в больших партиях). Вариант исполнения ТГМ с керамическими основаниями на основе AlN позволяет в несколько раз снизить потери теплового потока на керамике, облегчив конструктору задачу построения максимально эффективного термоэлектрического генератора [4].

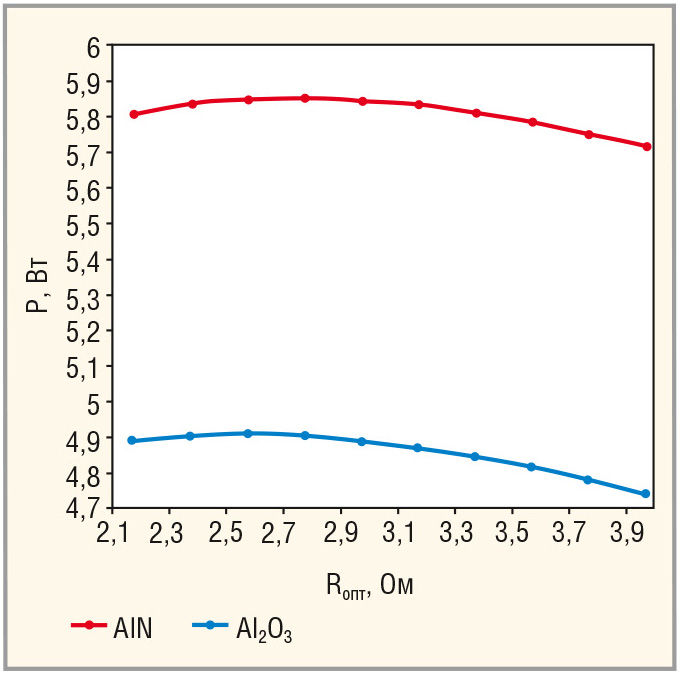

Далее приводятся результаты испытаний генераторных модулей ТГМ-199-1,4-0,8 и сравнение их с расчётными данными от производителя. В таблице 2 [7] указаны расчётные значения вырабатываемой мощности с учётом тепловых потерь на керамических подложках из 96-процентного оксида алюминия (Al2O3), входящих в состав ТГМ, и теплопроводящей пасты, применяемой при установке ТГМ в конструкцию генератора. Номинальная (расчётная) мощность стандартного модуля ТГМ-199-1,4-0,8 (в таблице данные по этому модулю выделены жирным шрифтом) для температуры холодной стороны модуля 30°С и горячей 200°С составляет 11,4 Вт. На графике (см. рис. 7) приведены результаты испытаний генераторных модулей ТГМ-199-1,4-0,8, выполненных в интервале температур 50°С на холодной стороне модуля и 150°С на горячей (зависимость вырабатываемой мощности от сопротивления нагрузки), проведённых компанией КРИОТЕРМ. Полученные данные – для стандартного варианта исполнения (синий график) – в точке максимума (4,91 Вт) на 14% превосходят расчётные данные, приведённые производителем (4,3 Вт) для аналогичного интервала [7].

График красного цвета отражает результаты испытаний такого же генераторного модуля, но выполненного с применением подложек из керамики AlN с теплопроводностью до 200 Вт/м×К. Видно, что при аналогичных условиях вырабатываемая мощность выше на 20% за счёт уменьшения потерь теплового потока на керамике. По результатам испытаний можно сделать следующие выводы:

- приведённая на интернет-странице изготовителя информация о вырабатываемой мощности соответствует наихудшим условиям и может быть повышена за счёт уменьшения толщины термопасты, качества обработки поверхностей радиаторов и тщательной сборки генератора;

- применение при изготовлении ТГМ керамических подложек на основе AlN позволяет увеличить вырабатываемую мощность при заданных условиях на 20% (в нашем случае с 4,91 до 5,85 Вт);

- на основе полученных данных можно оценить мощность, вырабатываемую указанными модулями в расширенном интервале температур. Для этого следует умножить полученные значения мощности на квадрат отношения рассчитываемого интервала температур к 100°С (150°С по горячей стороне и 50°С по охлаждаемой). Тогда для интервала температур 30…200°С (также приведённого на интернет-странице) вырабатываемая мощность испытанных модулей составит: 14,2 Вт для ТГМ-199-1,4-0,8 с керамикой Al2O3 и 16,9 Вт для ТГМ-199-1,4-0,8 с керамикой AlN.

Во второй части статьи будут приведены примеры серийно выпускаемых отечественных ТЭГ и автономных источников питания на их основе.

Литература

- Иоффе А.Ф. Полупроводниковые термоэлементы. М.–Л. Изд-во АН СССР. 1956–1960.

- Иоффе А.Ф., Стильбанс Л.С., Иорданишвили Е.К., Ставицкая Т.С. Термоэлектрическое охлаждение. М.–Л. Изд. АН СССР. 1956.

- Бурштейн А.И. Физические основы расчёта полупроводниковых термоэлектрических устройств. М. Физматгиз. 1962.

- Кораблёв В.А., Тахистов Ф.Ю., Шарков А.В. Прикладная физика. Термоэлектрические модули и устройства на их основе. Учебное пособие. СПб. СПбГИТМО (ТУ). 2003.

- Шостаковский П.Г. Современные решения термоэлектрического охлаждения для радиоэлектронной, медицинской, промышленной и бытовой техники. Компоненты и технологии. 2009. №12.

- Шостаковский П.Г. Разработка термо-электрических систем охлаждения и термостатирования с помощью компьютерной программы KRYOTHERM. Компоненты и технологии. 2010. №8.

- www.kryotherm.ru.

- Иорданишвили Е.К. Термоэлектрические источники питания. М. Советское радио. 1968.

- Шостаковский П.Г. Современные термоэлектрические источники питания электронных устройств. Компоненты и технологии. 2015. №1.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!