В последнее время среди производителей различных радиоэлектронных устройств, в частности изделий специального назначения, растёт интерес к применению в качестве носителя электрорадиоизделий (ЭРИ) керамической платы (КП). Несмотря на более высокую стоимость, она имеет ряд преимуществ перед печатной платой (ПП). Керамические платы обеспечивают:

- механическую прочность;

- широкий диапазон рабочих температур;

- твёрдость;

- вакуумплотность;

- устойчивость к воздействию теплового удара;

- влагостойкость и стойкость к агрессивным средам;

- хорошие диэлектрические и тепловые свойства;

- удельное объёмное сопротивление не менее 1014 Ом;

- пробивное напряжение не менее 10 кВ/мм;

- долговечность.

Широкому внедрению керамических плат в производство препятствует более трудоёмкий процесс сборки и монтажа ЭРИ на КП. Оптимизировать и автоматизировать процесс монтажа на керамической плате невозможно даже при использовании поверхностно монтируемых ЭРИ. По-этому традиционно пайка компонентов производится с помощью паяльника на предварительно нагретую КП, или же процесс пайки выполняется в потоке газа.

С увеличением степени интеграции КП и уменьшением размеров применяемых ЭРИ использование для монтажа традиционных способов становится проблематичным. При выполнении монтажа в потоке газа силы смачивания припоя не могут удерживать на контактной площадке компактные и лёгкие ЭРИ. Пайка же паяльником становится всё более трудоёмкой, в результате чего растёт количество брака.

Чтобы решить эту проблему специалисты АО «НИИ «Субмикрон» предлагают для монтажа компонентов на керамические платы использовать метод групповой пайки по аналогии с печатными платами, что позволило бы повысить производительность и снизить количество брака.

Однако при реализации этого метода необходимо учитывать ряд технологических особенностей. Во-первых, термопрофиль пайки керамической платы значительно отличается от профиля пайки печатной платы. Кроме того, для облуживания контактных площадок необходимо окунать керамическую плату в ванну с припоем или использовать для этой цели паяльник. Оба способа не обеспечивают заданную толщину припоя, которая варьируется от 40 до 200 мкм. Следовательно, из-за возможного переизбытка припоя на контактных площадках исключается применение паяльной пасты.

Если термопрофиль пайки в печи можно подобрать сравнительно просто, то решить проблему использования паяльной пасты практически невозможно. Ведь помимо формирования самого паяного соединения, паяльная паста, а именно, связка, входящая в состав пасты, удерживает ЭРИ на посадочном месте и удаляет окисел с контактных площадок платы и выводов компонентов. Если для формирования паяного соединения можно использовать припой, то для замены связки паяльной пасты нужен материал, который, за счёт клеящих свойств, удерживал бы ЭРИ на посадочном месте и одновременно удалял окисел с пары контактная площадка КП – вывод компонента.

Такой материал был разработан в АО «НИИ «Субмикрон» и получил название – адгезив БОС (см. рис. 1).

Новый адгезив должен удовлетворять следующим требованиям:

- простота приготовления (отсутствие необходимости использования специальной оснастки и оборудования, а также специально обученного персонала);

- низкая стоимость материалов и до-ступность их приобретения;

- химическая безопасность;

- высокая технологичность использования.

Основная составляющая адгезива БОС – канифоль сосновая. Канифоль имеет 100-процентное природное происхождение, вследствие чего химически безопасна для человека.

Адгезив готовится в течение нескольких часов и не требует специальных устройств или приспособлений. Наносится в разогретом виде на всю плату целиком с помощью шпателя. Остатки смываются спиртом при промывке изделий.

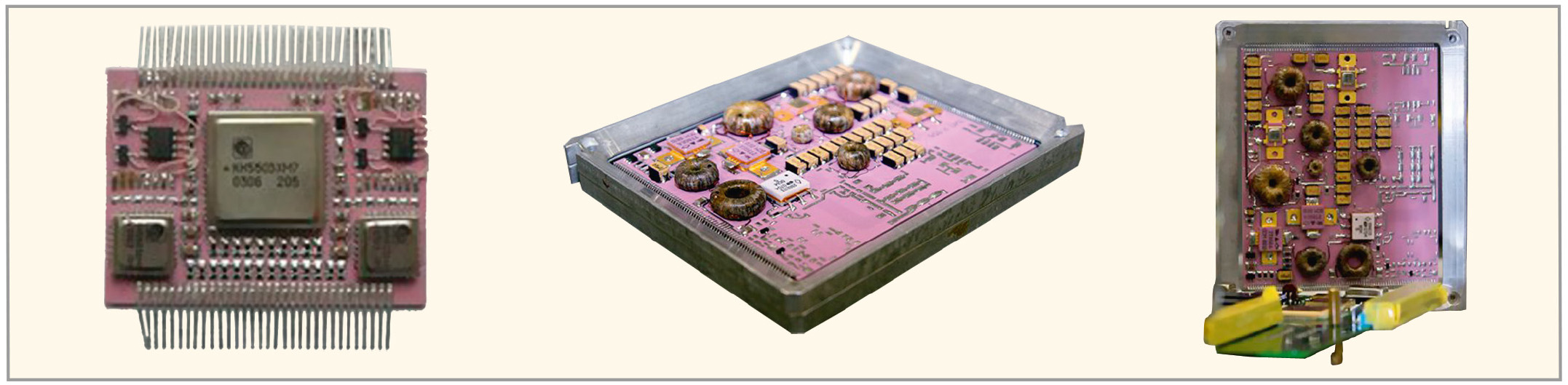

Технологические процессы по приготовлению и нанесению адгезива БОС внедрены на производстве, составлены соответствующие технологические карты, обучен и аттестован необходимый персонал. Материал и технология его применения согласованы с военным представительством и могут быть использованы при производстве изделий специального назначения (космос, авиация, медицина). Примеры изделий специального назначения, собранные с помощью адгезива БОС, показаны на рисунке 2.

Технологический процесс изготовления изделия на керамической плате включает в себя следующие этапы:

- нанесение адгезива БОС на плату;

- установка ЭРИ;

- оплавление;

- отмывка изделия.

Адгезив БОС наносится на плату шпателем в разогретом до 60°С состоянии. Есть возможность наносить адгезив только на контактные площадки платы.

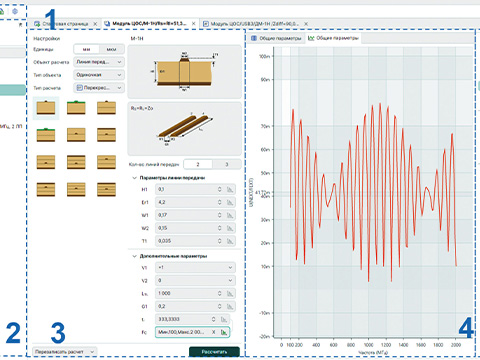

Для установки ЭРИ на керамическую плату применяется полуавтомат установки поверхностно монтируемых изделий (ПМИ) SM902 FRITSCH (см. рис. 3). По данным производителя, скорость установки компонентов на полуавтомате составляет около 900 компонентов в час.

Оплавление производится в конвекционной печи Electrovert (см. рис. 4).

Если все стадии процесса оптимизированы и работают правильно, то при использовании данной технологии можно добиться повышения производительности до 200%. Одним из основных факторов роста производительности является то, что при повышении интеграции КП и уменьшении размеров используемых ЭРИ скорость процессов установки компонентов на керамическую плату и оплавления практически не снижается. При ручной же сборке и монтаже изделий время, затрачиваемое на монтаж ЭРИ, увеличивается, порой, в несколько раз.

Успешное тестирование изделий, изготовленных с применением адгезива БОС, показало, что этот метод имеет отличные перспективы широкого применения в новых разработках и при производстве устройств на базе керамических плат.

Литература

-

Заводян А.В., Волков В.А. Производство перспективных ЭВС. Учебное пособие. Часть 2. 1999. М. МИЭТ. С. 280.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!