Современный подход к созданию технологического оборудования для производства интегральных микро- и наносхем основан на оптимальном сочетании технологических операций в составе автоматической кластерной установки, содержащей загрузочные камеры, а также транспортные и технологические модули для проведения определённых операций. Перемещение пластин между камерами и модулями такой установки происходит в вакууме.

Примером такого оборудования может служить установка для формирования системы металлизации микросхем ENDURA PVD производства компании Applied Materials (США) [2] (см. рис. 1).

На этом рисунке видны две загрузочные камеры с выходом в чистокомнатное помещение, два транспортных шестиугольных модуля и шесть процессных модулей. Для получения высокого качества металлизации в таких установках все операции выполняются с высокой скоростью и без выноса пластины из вакуума, так как в противном случае образуются переходные слои, которые ухудшают качество металлизации и приводят к браку.

Оборудование подобного типа имеет несколько десятков тысяч различных датчиков и, как правило, четыре уровня доступа:

- Операторский, который обеспечивает доступ к технологическим режимам операций, установленным в оборудовании, т.е. записанным в управляющий компьютер этого оборудования;

- Технологический, который позволяет создавать на оборудовании новые технологические режимы и модернизировать старые;

- Диагностический (наладочный), который позволяет проводить диагностику работы узлов оборудования и их наладку;

- Контрольный, который позволяет производителю оборудования устанавливать или изменять коэффициенты (константы), записанные в программу работы оборудования, а также модернизировать узлы оборудования.

Такое сложное технологическое оборудование обычно поставляется заказчику с предварительно установленным набором технологических режимов (операций) и обладает сертификатами соответствия требованиям международных энергетических и экологических стандартов. При этом стоимость оборудования растёт с увеличением количества установленных технологических операций.

В настоящее время ведущие компании, разрабатывающие и выпускающие технологическое оборудование для производства изделий микро- и наноэлектроники, такие как Applied Materials (США) или Tokyo Electron Limited (Япония), имеют собственные специализированные центры для аттестации установок, как в виде автономных модулей, так и в виде кластерных комплексов [3]. Такие центры оснащены широким набором дорогостоящих контрольно-измерительных и вычислительных систем. С использованием специальных методик и программного обеспечения в этих центрах оперативно отрабатываются и записываются в управляющие компьютеры изготовленного оборудования режимы технологических операций по обработке различных материалов и созданию микро- и наноструктур с требуемыми характеристиками.

Все ведущие производители технологического оборудования поставляют заказчикам установки, аттестованные (сертифицированные) на соответствие определённому уровню технологии и требованиям международного экологического стандарта, а также содержащие набор технологических операций, необходимых для производства конкретного типа изделий микро- и наноэлектроники.

В результате функции процессного (операционного) технолога могут быть переданы из производственного участка в центр аттестации технологического оборудования. Это позволит разработчикам микро- и наноэлектронных изделий и технологам, разрабатывающим технологические маршруты, сконцентрироваться на своих прямых обязанностях и повысить эффективность работы.

Российские машиностроительные предприятия, в отличие от зарубежных компаний, поставляют технологическое оборудование непосредственно заказчику и стараются совместно с заказчиком в кратчайшие сроки достичь требуемых характеристик технологических операций. При этом российские предприятия не имеют необходимого набора контрольно-измерительных и вычислительных систем, специальных методик, программного обеспечения и баз данных, а также подготовленных кадров, которые требуются для аттестации установок [4, 5]. Кроме того, полная отработка требуемых режимов операций и заданных характеристик изготавливаемых структур предполагает постановку многофакторного эксперимента по специальным планам, что часто вызывает затруднения и немалые временны́е затраты у заказчика оборудования.

Таким образом, необходимость создания условий для разработки современного отечественного технологического оборудования микро- и наноэлектроники, а также наличие большого числа поставленных заказчикам импортных установок без технологических процессов ставит насущную задачу организации в России специализированного центра аттестации технологического оборудования (ЦАТО).

Основные функции ЦАТО

К основным видам аттестации (сертификации) технологического оборудования, которые необходимо проводить в ЦАТО, относятся:

- функциональная аттестация;

- технологическая аттестация;

- энергетическая аттестация;

- экологическая аттестация;

- экономическая аттестация.

В ЦАТО аттестуемая установка должна монтироваться на специальном стенде с подводкой электроэнергии, сжатого воздуха, воды, магистральных и процессных газов, реагентов и т.д. При этом на всех подводимых магистралях должны быть установлены метрологически поверенные приборы для измерения количества потребляемых установкой энергоносителей в процессе её работы в различных режимах.

Выхлоп и/или слив установки должен проводиться в специальную камеру, оборудованную приборами для измерения объёма и химического состава выхлопных газов и/или сливных жидкостей с последующей их нейтрализацией и очисткой до требуемого экологического уровня с помощью скрубберов, реагентов и фильтров.

Необходимо проводить замеры уровней электромагнитных излучений, шума и вибраций, создаваемых аттестуемой установкой в помещении.

В современных условиях контрольно-измерительный стенд, на котором проводится аттестация оборудования, может представлять собой кластерный комплекс, состоящий из набора аналитических модулей и объединённый единой вакуумной системой, к которой через специальный интерфейс подсоединяется оборудование.

Такой стенд позволяет эффективно выполнять аттестацию технологических операций без выноса на воздух обрабатываемых структур, что особенно актуально для изделий наноэлектроники, где толщина функциональных слоёв часто не превышает нескольких нанометров.

К операционным параметрам оборудования относятся те, с помощью которых устанавливаются режимы его работы, а к инфраструктурным – параметры, значения которых определяются характеристиками инженерной инфраструктуры и регламентными процедурами. Такими параметрами могут быть скорость откачки рабочей камеры насосами, скорость подачи магистрального азота в откачную линию, температура и скорость подачи охлаждающей воды, давление сжатого воздуха, количество обработанных пластин после чистки рабочей камеры.

Функциональная аттестация установки заключается в определении диапазонов значений всех операционных и инфраструктурных параметров, при которых установка может стабильно и длительно работать без временны́х и пространственных колебаний концентрации и равномерности обрабатывающей среды.

Например, для установки плазмохимического травления функциональная аттестация означает, что определены диапазоны значений следующих операционных параметров: высокочастотной (ВЧ) мощности, рабочего давления и расходов процессных газов, при которых в системе установки устойчиво и равномерно в течение длительного времени горит газовый разряд при фиксированных в средних положениях значениях инфраструктурных параметров [6].

Общими технологическими требованиями для любой операции являются постоянные во времени значения скорости и равномерности обработки подложки (пластины), которые зависят от вида обрабатывающей среды и механизма процесса обработки. Поэтому центр аттестации должен иметь специальные подложкодержатели и верхние фланцы, адаптированные к аттестуемой установке, которые позволяют измерять [7]:

- температуру и её распределение по поверхности подложки (подложкодержателя) для термических процессов;

- концентрацию ионов и её распределение по поверхности подложки (подложкодержателя), а также энергию ионов для ионных и ионно-химических процессов);

- концентрацию и температуру электронов, а также их распределение по поверхности подложки (подложкодержателя) для плазмохимических процессов;

- интенсивность облучения (свечения спектральных линий) и её распределение по поверхности подложки (подложкодержателя) для фотонных и плазменных процессов;

- концентрацию химически активных частиц и её распределение по поверхности подложки (подложкодержателя) для процессов плазмохимического травления и удаления.

- концентрацию атомов и её распределение по поверхности подложки (подложкодержателя) для процессов осаждения.

Для каждого вида технологического оборудования в зависимости от его функционального назначения устанавливается свой набор операционных и инфраструктурных параметров, которые необходимо измерять.

Результатами функциональной аттестации установки являются:

- Определение рабочих диапазонов операционных параметров ΔAi и их средних значений ¯Ai при фиксированных в средних положениях значениях инфраструктурных параметров. В этих диапазонах установка должна стабильно работать в течение длительного времени, обеспечивая постоянство значений концентрации и равномерности обрабатывающей среды. Полученные рабочие диапазоны операционных параметров записываются в управляющий компьютер установки вместе с сигнализацией о выходе за эти диапазоны.

- Определение возможных диапазонов изменения инфраструктурных параметров ΔEi и их средних значений ¯Ei при фиксированных в крайних точках диапазона операционных параметрах. В этих диапазонах инфраструктурных параметров установка должна стабильно работать в течение длительного времени, обеспечивая постоянство значений концентрации и равномерности обрабатывающей среды. Выход инфраструктурных параметров за указанные диапазоны является сигналом для проведения регламентных работ: чистки рабочей камеры, смены масла в насосе, проверки системы водяного охлаждения и др.

- Определение потребления энергоносителей аттестуемой установкой в ждущем режиме, т.е. в режиме ожидания партии изделий.

- Определение временно́го потребления энергоносителей аттестуемой установкой в режимах с минимальными, средними и максимальными значениями набора операционных параметров.

- Проверка надёжности и определение привносимой дефектности аттестуемой установки, которая должна загрузить, пропустить через себя без проведения операции, но с возможностью включения и выключения источников обработки пластин, и разгрузить 1000 пластин без единого сбоя (прогон 25 пластин из кассеты в кассету). При этом на первой и каждой сотой пластине измеряется привносимая дефектность с помощью специальных лазерных счётчиков типа SurfScan или Reflex.

- Определение объёма и химического состава выхлопных газов или сливов, уровней электромагнитных излучений, шума и вибрации в ждущем режиме и при максимальных значениях операционных параметров установки. Выработка рекомендаций по параметрам скруббера, реагентов и фильтров для обеспечения нейтрализации и очистки выхлопных газов и сливов, а также снижения уровней излучения, шума и вибраций до экологически безопасных значений.

Технологическая аттестация установки заключается в получении уравнений, связывающих требуемые технологические характеристики операции или функциональные характеристики выходной (выходящей с обработки) структуры (подложки) с набором операционных параметров при фиксированных инфраструктурных параметрах и параметрах входной (поступающей на обработку) структуры (подложки).

Технологическую аттестацию установки можно разделить на два вида.

- Аттестация установки на проведение технологических операций получения или обработки конкретного материала слоя с требуемыми функциональными или технологическими характеристиками на гладких пластинах (подложках). В качестве функциональных характеристик слоя могут выступать: толщина, показатель преломления, коэффициенты отражения и поглощения, диэлектрическая проницаемость, проводимость, твёрдость и др. К технологическим характеристикам операции обработки слоя относятся: скорость, равномерность, селективность, анизотропия обработки, уровень привносимой при обработке дефектности [8].

- Аттестация установки на проведение технологических операций получения или обработки конкретных материалов слоёв и/или структур с требуемыми функциональными или технологическими характеристиками непосредственно на рабочих пластинах. В качестве дополнительных функциональных характеристик слоёв и структур на рабочих пластинах могут выступать: значения электрических и оптических параметров элементов, вольтамперные и C-V характеристики структур. К дополнительным технологическим характеристикам операции обработки слоёв на рабочих пластинах относятся: размеры и профили получаемых элементов, кристаллическая структура и параметры границ раздела слоёв, степень (коэффициент) конформности покрытия боковой стенки ступеньки, коэффициенты покрытия боковой стенки и дна ступеньки, сплошность заполнения топологического рельефа, степени (коэффициенты) локальной и глобальной планаризации рельефа и др. [8].

Целью технологической аттестации установки при фиксированных инфраструктурных параметрах является сужение рабочих диапазонов операционных параметров ΔAj < ΔAi применительно к обработке конкретного слоя и/или структуры (установление «грязных пределов») и определение диапазонов операционных параметров, обеспечивающих наиболее качественное проведение технологической операции при обработке структуры (подложки).

Технологические характеристики операции или функциональные характеристики выходной (выходящей с обработки) структуры можно рассматривать как функции отклика набора операционных параметров, а их геометрическое представление – как поверхности отклика. Получение уравнений, связывающих требуемые технологические или функциональные характеристики с операционными параметрами, наиболее эффективно производится с помощью многофакторного эксперимента на основе методологии поверхности отклика (МПО) [9].

МПО представляет собой совокупность приёмов планирования эксперимента, т.е. правил его проведения при отработке режима, устанавливающих количество и порядок опытов в пространстве ΔAj, и построение на основе экспериментальных данных аналитической (полиномиальной) зависимости (математической модели) исследуемой технологической или функциональной характеристики (отклика) от операционных параметров [10]. Методология также предусматривает оценку параметров формируемой модели и проверку гипотез о её статистической значимости.

МПО для построения эффективной математической модели процесса обычно требует проведения от 16 до 40 экспериментов в заданных по плану точках пространства ΔAj. Поэтому необходимо разработать специализированный подложкодержатель для аттестуемой установки, вакуумно-плотная заслонка которого может выделять до 49 участков под каждый эксперимент на пластине без её смены. Кроме того, необходимо иметь автоматизированную измерительную систему, которая должна автоматически измерять требуемую технологическую или функциональную характеристику в точках на выделенных участках подложки (до 49 участков и точек).

Метод отработки режимов технологических операций на основе МПО является достаточно точным, универсальным по отношению к любым технологическим и функциональным характеристикам и базируется на хорошо апробированном математическом и программном обеспечении. Следует приобрести специализированное программное обеспечение для построения и обработки полиномиальных уравнений.

МПО позволяет определить значения технологических допусков на операционные параметры δAj и их средних значений ¯Aj в пространстве ΔAj. В найденных допусках значения технологических характеристик операции или функциональных характеристик выходной структуры должны лежать в требуемых диапазонах.

Затем проводится сравнение полученных технологических допусков на операционные параметры δAj со среднеквадратичными ошибками датчиков, используемых для их выставления σj, и среднеквадратичной ошибкой, измеряемой технологической или функциональной характеристики σ.

Для того чтобы аттестуемая установка удовлетворяла требованиям серийного и массового производства, должны выполняться следующие условия: σj ≤ 0,1δAj и 12σ ≤ δAj, при выполнении которых нужный для получения требуемых значений технологических или функциональных характеристик рабочий режим обработки считается найденным, и значения операционных параметров устанавливаются в точках ¯Aj. После этого отработанный технологический режим записывается в управляющий компьютер установки.

Стабильность работы установки в полученном технологическом режиме проверяется путём проведения операции обработки три раза в день (утром, в середине дня и вечером) в течение трёх дней. В случае установления явной суточной зависимости процесса обработки производится анализ её причин и вырабатываются рекомендации по доработке оборудования.

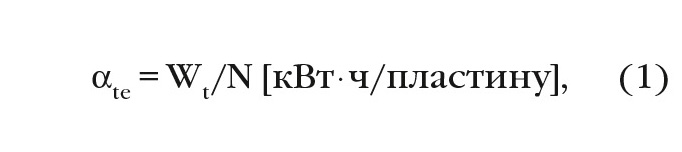

Энергетическая аттестация установки заключается в определении количества энергоносителей и материалов, расходуемых установкой на обработку одной пластины в рабочем (отработанном технологическом) режиме [11].

Электрическая эффективность аттестуемой установки αte определяется отношением значения подводимой к установке электрической мощности Wt к количеству пластин, обработанных на установке в единицу времени в рабочем режиме:

где N – технологическая производительность установки, пластин/час.

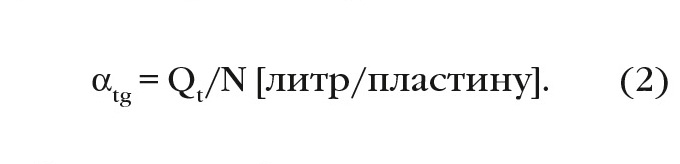

Эффективность использования газа (реагента) в аттестуемой установке αtg определяется отношением значения расхода газа (реагента) Qt, подводимого к установке, к количеству пластин, обработанных на установке в единицу времени в рабочем режиме:

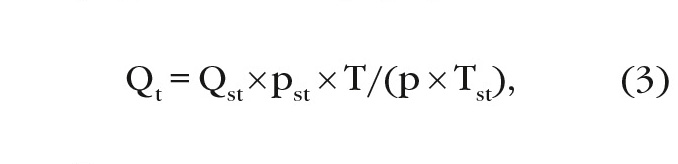

Расход газа Qt, подводимого к установке при давлении p и температуре T, измеряется в стандартных литрах в час и определяется по формуле:

где Qst – расход газа при стандартных условиях: pst = 101325 Па (1 атм.) и Tst = 298,16 K (25°C).

По формуле (2) можно определить эффективность использования различных газов и реагентов в виде пара и жидкости, т.е. рассчитать их расход на одну обработанную годную пластину. Аналогичным образом определяются эффективности использования охлаждающих жидкостей (например, деионизованной воды) и вспомогательных газов (например, сжатого воздуха).

Расход твёрдых материалов, например, мишеней для магнетронного распыления, определяется в массовых единицах, в данном примере – в граммах расхода мишени на одну обработанную пластину.

Экологическая аттестация установки включает в себя:

- измерение характеристик излучений, шума, вибраций, объёма и состава выхлопов и сливов при эксплуатации установки в ждущем режиме, в рабочем режиме и в режиме с максимальными значениями набора операционных параметров;

- сравнение полученных характеристик с предельными значениями ПДИ и ПДК, установленными в действующем законодательстве или международном стандарте;

- выработка рекомендаций к узлам установки в случае превышения предельных значений.

Экономическая аттестация установки заключается в расчёте или предоставлении уравнений для расчёта стоимости обработки в рабочем режиме одной пластины или стоимости часа работы установки в ждущем режиме с учётом потребляемых энергоносителей, материалов и реагентов, в том числе на нейтрализацию и очистку выхлопных газов и жидкостных сливов.

В итоге, после проведения аттестации установки в ЦАТО, заказчику, которым может оказаться как разработчик оборудования, так и потребитель, который приобрёл установку без технологии, передаётся:

- ведомость технологической аттестации (сертификации) установки на требуемый уровень технологии изделий микро- и наноэлектроники;

- установка с записанным в её управляющий компьютер заданными технологическими режимами обработки структур с требуемыми характеристиками, а также границами диапазонов возможного изменения операционных параметров;

- ведомость расхода установкой энергоносителей, материалов и реагентов на обработку одной пластины в заданном технологическом режиме (режимах);

- ведомость расхода установкой энергоносителей, материалов и реагентов в единицу времени в ждущем режиме;

- ведомость экологической аттестации (сертификации) установки на соответствие требованиям российского ГОСТа или международного стандарта;

- информация о технологической производительности установки в каждом заданном режиме и уровнях привносимой дефектности, создаваемых как установкой, так и технологическим процессом;

- информация по перечню регламентных работ на установке и срокам их проведения.

Состав и структура ЦАТО

Для каждой аттестуемой установки в ЦАТО должны быть предусмотрены специализированные верхние и/или боковые фланцы с выходами на измерительные стенды, специализированные подложкодержатели с вакуумно-плотными заслонками для выделения на одной пластине десятков экспериментальных участков, а также специальные интерфейсы для встраивания установки в кластерный вакуумный контрольно-измерительный комплекс.

В соответствии с функциональным назначением в состав ЦАТО должны входить следующие метрологически поверенные контрольно-измерительные приборы, системы и стенды:

- приборы для измерения количества потребляемой электроэнергии, расхода потребляемых газообразных и жидких сред (энергоносителей);

- измерительные стенды или измерительные модули в составе кластерного аттестационного комплекса для проведения температурных, зондовых, спектроскопических и весовых (на основе кварцевых резонаторов) измерений;

- автоматизированные системы для измерения размеров и плотности привносимых дефектов на гладких подложках и сплошных (без создания на них топологического рисунка) плёнках;

- автоматизированные системы для измерения толщины сплошных диэлектрических, полупроводниковых и металлических плёнок в 49 и более заданных точках;

- автоматизированные системы для измерения оптических и электрических свойств сплошных плёнок в 49 и более заданных точках;

- автоматизированные системы для измерения поверхностного рельефа в заданных участках на целой пластине;

- автоматизированный электронный микроскоп для измерения размеров топологических элементов в заданных участках на целой пластине;

- электронно-ионный микроскопический комплекс для проведения на целых пластинах электронно-микроскопических исследований в горизонтальной и вертикальной плоскостях и химического анализа в заданных точках на поверхности пластин и по глубине функциональных слоёв.

Для всех контрольно-измерительных приборов должны быть приобретены метрологически аттестованные эталоны измеряемых параметров и характеристик.

В ЦАТО на основе российских ГОСТов и международных стандартов должны быть разработаны, согласованы и утверждены специализированные методики для измерений и расчётов параметров оборудования и характеристик обрабатываемых слоёв и структур.

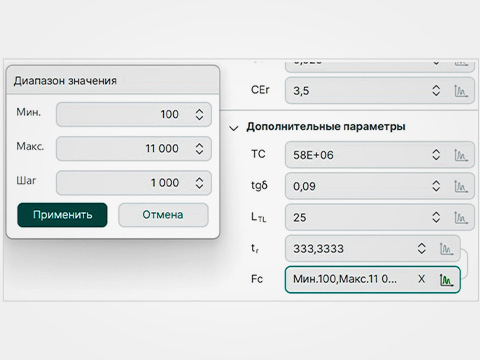

На базе компьютеров и специального программного обеспечения в ЦАТО должно быть разработано автоматизированное рабочее место (АРМ) технолога, позволяющее:

- оперативно проводить эксперименты на аттестуемом оборудовании по заданному плану;

- обрабатывать результаты этих экспериментов и получать диапазоны операционных, инфраструктурных параметров и технологические режимы обработки различных слоёв и структур;

- измерять и проверять стабильность, энергоёмкость, экологическую безопасность и экономическую эффективность работы оборудования;

- записывать полученную информацию в управляющие компьютеры оборудования и выдавать её заказчику в виде различных актов, протоколов, ведомостей и сертификатов.

На рисунке 2 показана структура центра аттестации технологического оборудования, который предлагается реализовать на базе контрольно-измерительного оборудования центра коллективного пользования (ЦКП) ФГУП «НИИФП им. Ф.В. Лукина». Как видно из рисунка, в состав ЦАТО входит: программно-аппаратный комплекс, управляющий экспериментами и оборудованием; контрольно-измерительный комплекс, работающий на базе утверждённых и согласованных с надзорными организациями программ и методик измерений; комплексы метрологического, энергетического и инженерного обеспечения. Все эти комплексы нужны для полной и качественной сертификации технологической установки.

Литература

- Киреев В.Ю. Введение в технологии микроэлектроники и нанотехнологии. М.: ФГУП «ЦНИИХМ». 2008. С. 432.

- www.amat.com

- Быков В., Гудков А., Козлитин А. Центр высоких технологий ФГУП «НИИФП им. Ф.В. Лукина»: технологические методы контроля и изготовления микро- и наноструктур. Электроника НТБ. 2014. Спецвыпуск (00137). С. 26–34.

- Глебов А.Л., Киреев В.Ю., Кононов А.Н. Разработка, аттестация и применение моделей технологических операций. Электронная промышленность. 1988. Вып. 9 (177). С. 31–33.

- Киреев В.Ю., Фролова Г.В. Отработка на основе однофакторного эксперимента технологических режимов процессов сухого размерного травления (СРТ). Электронная техника. Сер. 3. 1991. Вып. 2 (141). С. 37–41.

- Киреев В.Ю. Вакуумная газоплазменная обработка. Справочник. Инженерный журнал. 1999. № (2-3).

- Киреев В.Ю. Технология и оборудование для производства интегральных микросхем. Состояние и тенденции развития. Электроника НТБ. 2004. № 7. С. 72–77.

- Киреев В.Ю., Столяров А.А. Технологии микроэлектроники. Химическое осаждение из газовой фазы. М.: Техносфера. 2006. С. 192.

- Дрейпер Н., Смит Т. Прикладной регрессионный анализ. Том 1. М.: Финансы и статистика. 1986. С. 366.

- Бродский В.З., Бродский Л.И., Голикова Т.И. и др. Таблицы планов эксперимента для факторных и полиномиальных моделей. М.: Металлургия. 1982. С. 753.

- Берлин Е., Киреев В., Челапкин Д. Специальное технологическое оборудование для производства микросхем. Критерии эффективности и конкурентоспособности. Электроника НТБ. 2011. № 6. С. 94–103.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!