Развитие микроэлектроники по пути увеличения количества элементов, функциональной сложности и быстродействия интегральных микросхем (ИС) подошло к этапу, когда дальнейший её прогресс становится невозможным без кардинальных изменений в конструкциях корпусов и технологии сборки. В последние 5–7 лет ведущие специалисты ОАО «Завод полупроводниковых приборов» активизировали исследования, направленные на разработку материалов, технологических процессов, конструкций металлокерамических корпусов больших интегральных схем (БИС) и сверхбольших интегральных схем (СБИС), в особенности требующих большого числа выводов. Свидетельствами интенсификации этих работ является увеличение номенклатуры выпускаемых изделий (на данный момент насчитывается более 700 видов изделий). Успехи в разработке новых многовыводных корпусов становятся важнейшим показателем степени развития микроэлектроники в России и влияют на технический уровень разрабатываемых и выпускаемых БИС и СБИС.

Требование увеличения быстродействия аппаратуры в условиях применения микроэлектронной компонентной базы повышенной степени интеграции (больших и сверхбольших, сверхскоростных (ССИС) интегральных схем) привело к необходимости максимального повышения плотности нанесения проводящих элементов на керамических слоях плат. Указанное обстоятельство приводит к разработке новых вариантов конструктивно-технологического оформления керамических слоёв и средств слоевых соединений. Основным направлениями в развитии корпусов становятся уменьшение шага между выводами, увеличение числа слоёв корпуса и уменьшение массогабаритных размеров.

Для этих целей в 2014 году предприятие приобрело новое оборудование для литья пластифицированной керамической плёнки, из которой в последующем формируются отдельные слои металлокерамической платы. Если до сегодняшнего дня для производства многослойных металлокерамических корпусов БИС и СБИС завод использовал керамические плёнки толщиной 300…800 мкм, то благодаря новому оборудованию появляется возможность получать керамическую плёнку толщиной 70 мкм. Это позволит при заданных массогабаритных характеристиках корпуса увеличить число его слоёв, и тем самым обеспечить доступ к элементам полупроводникового кристалла высокой степени интеграции (разработать коммутационную плату высокой степени интеграции).

Для формования тонких плёнок данной толщины применяется способ литья керамического шликера на движущуюся транспортёр-подложку, или как ещё его называют, способ литья тонких плёнок с помощью ракельного ножа. Согласно этому способу формования исходные сырьевые материалы сначала измельчают и затем смешивают в шаровых мельницах с добавлением органического растворителя, пластификатора, связующего вещества и получают жидкую керамическую массу сметанообразной консистенции – шликер. Подготовленный шликер подают на непрерывно движущуюся транспортёр-подложку (ленту), и ракельным ножом регулируют толщину керамической плёнки. Толщина плёнки определяется не только зазором между лентой и ножом, но и вязкостью керамического шликера, скоростью движения ленты, формой и углом наклона ракельного ножа.

Формообразование керамической плёнки заданной толщины происходит в процессе движения ленты через последовательно расположенные друг за другом зоны сушки, каждая из которых характеризуется своей температурой. С целью обеспечения высокого качества керамической плёнки, стабилизации и обеспечения равномерности коэффициента усадки будущих изделий, на каждую толщину плёнки подбирается отдельный режим сушки.

Процесс сушки является одним из наиболее трудоёмких и ответственных в производстве металлокерамических корпусов для интегральных микросхем: физико-химические процессы, протекающие в керамической плёнке при сушке, оказывают существенное влияние на качество готовой продукции. Основная цель сушки заключается в удалении органического растворителя из объёма разлитого на ленте шликера, что приводит к образованию керамической плёнки.

Необходимо отметить, что на прежнем оборудовании использовался радиационный (лучистый) способ сушки, при котором тепло к поверхности плёнки поступает от нагретых поверхностей – зеркальных ламп инфракрасного излучения. При этом способе сушки облегчена передача тепла керамической плёнке и исключаются потери энергии, связанные с нагревом теплоносителя. Большая часть лучистой энергии поглощается в поверхностном слое плёнки, а внутренние слои нагреваются за счёт теплопроводности керамического материала. Но при радиационном способе сушки по толщине керамической плёнки может возникнуть большой перепад во влажности и как следствие этого – неравномерная усадка и значительные напряжения, которые могут вызвать образование трещин и деформацию плёнки. Для предотвращения таких явлений, опираясь на производственный опыт, специалисты предприятия разрабатывали «прерывистые» режимы сушки, то есть проводили чередование периодов облучения и охлаждения, что способствовало выравниванию влажности в керамической плёнке, подвергаемой сушке. Данная процедура требовала некоторое количество времени на подготовку (подбор) технологических режимов сушки, что не всегда экономично с точки зрения массового производства.

При использовании нового оборудования поверхность керамической плёнки омывается тёплым воздухом, который нагревает и одновременно уносит испаряющийся растворитель. При этом способе сушки воздух является теплоносителем и сушильным агентом, который непрерывно вступает в контакт с поверхностью керамической плёнки и по мере насыщения растворителем отводится в вытяжную систему вентиляции. В начальный момент сушки температура воздуха лишь немного выше комнатной. Подъём температуры производится медленно. Движение растворителя по толщине плёнки также происходит медленно и является результатом перепада влажности. При этом из внутренних слоёв в результате диффузии к поверхности керамической плёнки поступает такое же количество влаги, какое уносится тёплым воздухом. В связи с этим усадка керамической плёнки происходит равномерно по всему объёму, без появления внутренних напряжений. После частичного удаления растворителя прочность структуры плёнки возрастает, что даёт возможность проводить сушку при более высокой температуре и большей скорости потока тёплого воздуха.

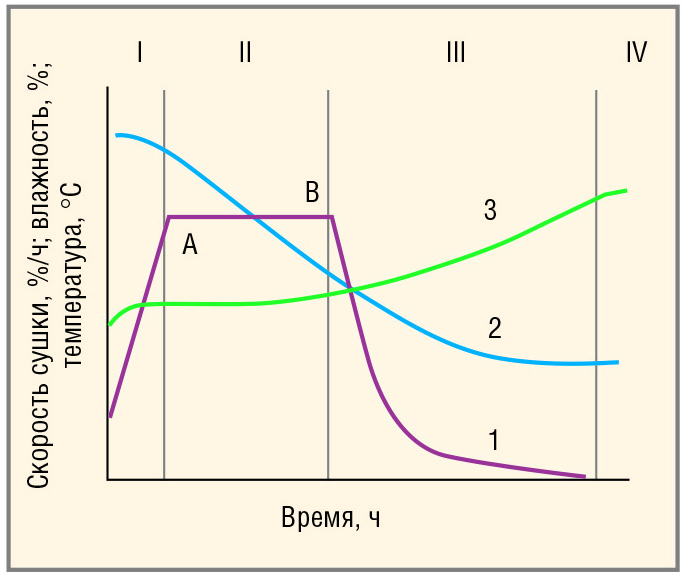

В соответствии с подобранным температурным режимом сушки на новой линии литья ведущие специалисты предприятия выделяют четыре основных этапа сушки, которые проиллюстрированы рисунком.

На первом этапе плёнка постепенно подогревается от контакта с тёплым воздухом. В конце этого периода наступает равновесие между количеством тепла, получаемого плёнкой, и тем теплом, которое расходуется на испарение растворителя. Точка А соответствует постоянной температуре (кривая 3), при которой наступает состояние равновесия.

Второй этап характеризуется постоянной температурой при постоянной скорости сушки. Растворитель, испаряющийся с поверхности керамической плёнки, возмещается растворителем, поступающим из внутренних слоёв плёнки. Это наиболее ответственный период – происходит усадка плёнки вследствие удаления из неё растворителя. Постоянная скорость сушки сохраняется до тех пор, пока средняя влажность керамической плёнки не достигнет критической. При критической влажности воздушная усадка плёнки прекращается и начинает возрастать её пористость.

Третий этап сопровождается дальнейшим уменьшением влажности плёнки. Скорость сушки уменьшается постепенно. При этом температура плёнки возрастает, что связано с уменьшением интенсивности испарения из неё растворителя. Разность между температурой плёнки и температурой рабочего пространства зоны уменьшается.

Четвёртый этап характеризуется равновесной влажностью при скорости сушки равной нулю. Удаление растворителя из плёнки заканчивается. Величина равновесной влажности зависит от свойств материала, а также от температуры и влажности рабочего пространства зоны. Процесс сушки прекращается, керамическая плёнка имеет температуру и влажность, одинаковые с температурой и влажностью окружающей среды.

Режим сушки керамической плёнки был разработан специалистами завода с учётом свойств шликера и дисперсности исходных сырьевых материалов, а также представленной выше теории. Наибольшее затруднение вызвал период постоянной сушки, во время которого происходит усадка керамической плёнки. Режим сушки устанавливался преимущественно экспериментальным путём.

Таким образом, можно с уверенностью сказать, что проведённая модернизация оборудования способствует улучшению качества продукции на промежуточных этапах изготовления МКК, на которых закладывается дефектность итоговой продукции, повышает уровень развития специалистов, а также открывает новые перспективы развития многовыводных металлокерамических корпусов для БИС и СБИС.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!