Введение

Предприятия по производству комбикормов являются частью аграрно-промышленного комплекса страны.Основной задачей этих предприятий отрасли является обеспечение продуктивных сельскохозяйственных животных различных возрастных групп полноценным кормом. Приготовление в промышленных масштабах комбикормов с заданными пищевыми свойствами невозможно без применения автоматизированных систем дозирования и смешения.

Постановка задачи автоматизации

Программа управления для ПЛК и SCADA для АРМ оператора разрабатывалась для комбикормового участка одного из зернообрабатывающих предприятий агрохолдинга Калининградской области. Предприятие занимается выращиванием, обработкой зерновых, используемых в дальнейшем и как посевной материал, и как компоненты комбикормов, производимых предприятием для товарного стада холдинга (порядка 6000 голов КРС). В настоящее время предприятие использует автоматизированный комплекс производства компании Farmet (Чешская Республика), позволяющий по выбранному рецепту и требуемому объёму комбикорма автоматически выполнить дозирование микро- и макрокомпонентов, смещение, дробление и отгрузку на автотранспорт. Причина, по которой запланирована замена технологического оборудования комбикормового цеха, – увеличение товарного стада холдинга и необходимость в связи с этим увеличения производительности существующего комбикормового участка с 5 до 10 тонн комбикорма в час. Также имеются причины, связанные с отсутствием поддержки решения поставщиком, отсутствие ЗИП на блоки контроллера, отсутствие исходных текстов программ контроллера и SCADA, запароленные программы в частотных преобразователях.В связи с этим было принято решение использовать как промышленное оборудование российского производителя, так и российские средства автоматизации – промышленные контроллеры ОВЕН ПЛК 200, среда разработки и исполнения SCADA – MasterSCADA 4D.

Технологический процесс приготовления комбикорма следующий.

- Наполнение расходных силосов зерновых и шротовых компонентов Б1–Б7 из силосов долговременного хранения. Наполнение начинается по срабатыванию датчика нижнего уровня силоса. Наполнение происходит до срабатывания датчика верхнего уровня силоса. Управление маршрутами транспорта зерна и шрота производится существующими автоматизированными системами предприятия.

- Наполнение расходных силосов белково-минерального сырья Б10–Б15. Вследствие небольшого объёма добавок наполнение производится механизированным способом через загрузочные люки.

- Выбор рецепта (вида комбикорма) и требуемого количества.

- Запуск системы на приготовление комбикорма заданного состава в заданном количестве. Приготовление производится порциями либо частя-ми порций.

Взвешивание и формирование отвесов

1. Формирование отвесов по видам зерна или шрота из расходных силосов зерна (шрота) для каждого компонента выбранного рецепта в весы бункерные 7,1, далее в бункер технологический Б8. Подача продукта из расходных силосов в весы бункерные производится винтовыми транспортёрами 4,1–4,7 с частотным приводом, подключаемым к электроприводу транспортёра, задействованного в дозировании.

2. Формирование отвесов по видам белково-минеральных добавок для каждого компонента выбранного рецепта из расходных силосов хранения добавок в весы бункерные 7,2, далее в технологический бункер Б24.

Технологическая операция транспорта смеси

3. Транспорт из бункера Б8 в дробилку 16,1 для дробления смеси.

Технологическая операция дробления зерно-шротовой смеси

4. Технологическая операция дробления смеси в дробилке 16.1.

Технологическая операция транспорта смеси

5. Транспорт из дробилки 16,1 в бункер Б9.

6. Транспорт дроблёной зерново-шротной смеси из бункера Б9 и белково-минеральных добавок из бункера Б24 в промежуточный бункер Б25.

7. Пересыпание из бункера Б25 в смеситель 17,1.

Технологическая операция смешения дроблёной зерново-шротовой смеси и белково-минеральных добавок

8. Технологическая операция смешения комбикорма в смесителе 17,1.

Технологическая операция транспорта смеси

9. Транспорт смеси в бункер Б26.

Технологическая операция отгрузки смеси

10. Отпуск готовой продукции: завершая процесс, готовый комбикорм выпускается из силосов Б27–Б29 на автотранспорт.

Транспорт компонентов и смеси производится винтовыми конвейерами 4,1–4,13, 3,1, 3,2, скребковыми конвейерами (редлерами) 2,1–2,4, вертикальными ковшовыми транспортёрами (нориями) 1,1–1,3.

Системы безопасности для транспортной системы – контроль вращения, подпор, контроль сбегания ленты. Необходимые датчики и устройства безопасности поставляются в составе оборудования.

Дробилка и смеситель поставляются комплектно со шкафами управления и силовыми шкафами.

Бункеры оборудованы пневмоуправлемыми задвижками и датчиками верхнего и нижнего уровней.

На рис. 2–5 показано существующее оборудование, на базе которого реализован проект.

Для разработки системы автоматизации планируется использовать следующее оборудование и ПО.

Уровень контроллеров: контроллер ОВЕН ПЛК200, среда разработки Codesys 3.5 SP16 Patch3, уровень HMI – среда разработки и исполнения SCADA MasterSCADA 4D.

Количество сигналов системы:

- DI – 233 сигнала

- DO – 57 сигналов

- АI – 4 сигнала

- AO – 2 сигнала

- ОВЕН ПЛК 200–01-CS –1 шт.

- МВ110-224.16ДН – 15 блоков

- МУ110-224.16Р – 4 блока

- МУ110-224.8И – 1 блок

- МВ110-224.8А – 1 блок

Конфигурация Master SCADA выбрана MPS-MSRT4D-500-L.

Блоки контроллера соединяются с контроллером по интерфейсу RS-485.

После авторизации в системе АРМ логика работы следующая.

- Выбор оператором на АРМ в SCADA рецепта.

- Определение по базе рецептов требуемых компонент.

- Определение наличия компонент в расходных силосах.

- Определение готовности (исправности) оборудования, необходимого для приготовления рецепта.

- Определение отсутствия продукта в промежуточных бункерах, иначе требование разгрузки/перегрузки про-дукта и завершения приготовления/отгрузки предыдущего рецепта.

- Выполнение технологических операций, описанных в п. 2.

- В процессе работы происходит контроль состояния оборудования и органов управления системой.

- Предоставление к выбору базы рецептов, получение информации о выбранном рецепте и требуемом количестве комбикорма к приготовлению. Выбор необходимого рецепта.

- Контроль возможности приготовления рецепта по наличию компонентов, готовности оборудования, завершённости предыдущих технологичес-ких операций.

- Управление циклограммой приготов-ления выбранного рецепта.

- Контроль состояния оборудования, участвующего в процессе приготовления рецепта.

Описание программной реализации

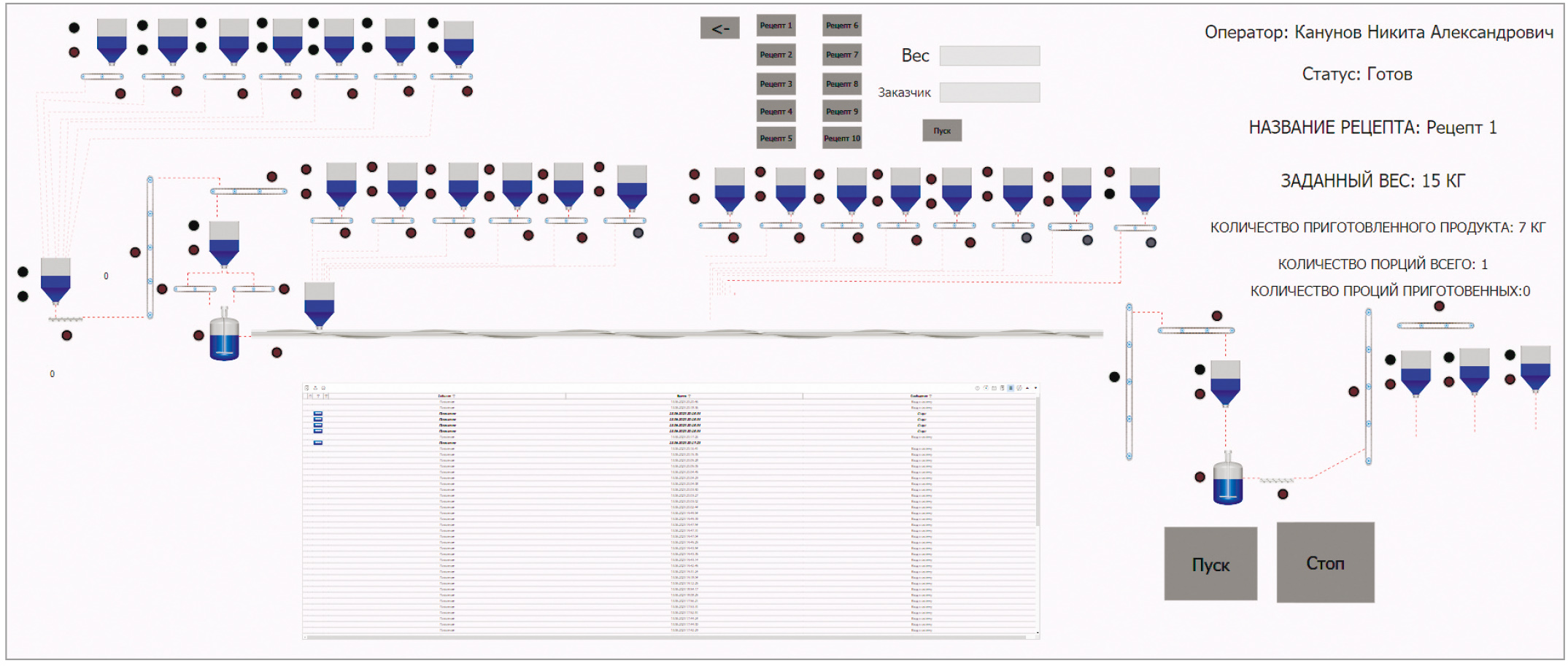

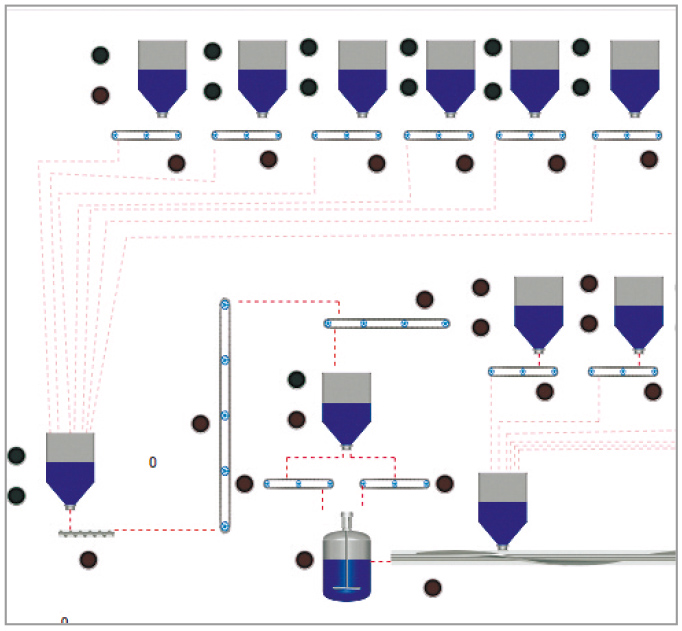

Программа управления комбикормовым участком реализована следующим образом.АРМ оператора реализован в виде мнемосхемы, соответствующей технологической схеме участка и отображающей все элементы оборудования, участвующего в приготовлении комбикорма. Система имеет три уровня –

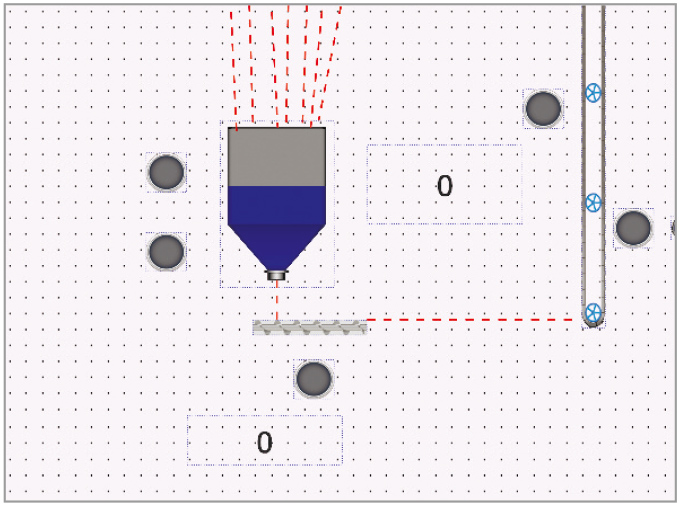

обзорный – основной экран, участок – детальная схема выбранного участка и детальный механизма – выбранная единица оборудования. Примеры экранов приведены на рис. 6–8. На общей технологической схеме состояние оборудования отображается цветом для дискретных сигналов (состояние оборудования) и числом для аналоговых – задания частоты ПЧ, частота и ток ПЧ, значение отвеса и общий вес в бункерных весах.

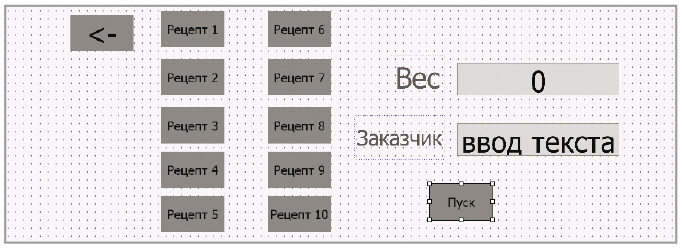

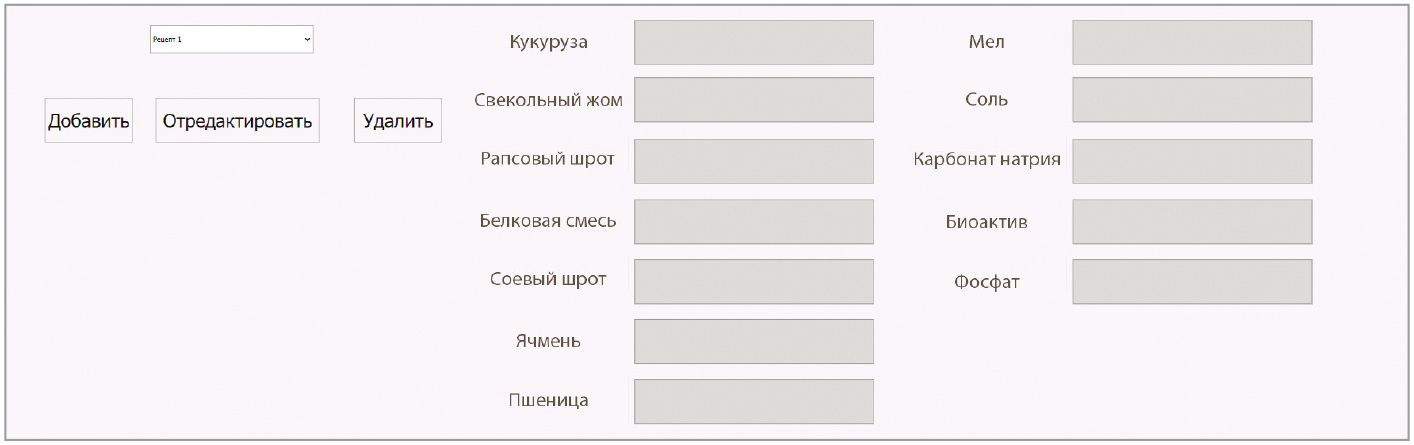

Для работы с рецептами используется диалоговое окно, представленное на рис. 9, в котором можно выбрать рецепт и количество комбикорма к приготовлению и нажать кнопку ПУСК на экране для запуска процесса приготовления комбикорма и его отгрузки.

Пользователь с соответствующими правами доступа может создать (отредактировать) и записать в БД свой рецепт, используя менеджер рецептов, в котором формируется запись с указанием количества каждого компонента, выбираемого из списков, и перечня компонентов. Пример экрана менеджера рецептов приведён на рис. 10.

Управление списками компонентов, ID силосов по компонентам, списками пользователей, ролями пользователей и сопоставлением пользователям ролей осуществляется администратором системы. SCADA осуществляет журнализацию событий системы, журнализацию выполненных отвесов и порций комбикорма, учёт наработки оборудования в моточасах. При наступлении события, отнесённого к категории аварий или предупреждений, формируется звуковая сигнализация, записи о таких событиях в журнале выделяются цветом (красным или жёлтым). SCADA обеспечивает квитирование событий аварий и предупреждений.

В качестве отчётов формируются сводки о наработке оборудования, выполненных рецептах, расходе компонентов, приготовленном комбикорме. При необходимости перечень отчётов может быть расширен. В электронном виде возможно настроить связь с программой ТОиР и учётной программой предприятия.

Выполнение программы на уровне контроллера

Контроллер получает от SCADA в буферы рецептов данные по ID расходных силосов, количеству порций продукта, количеству необходимых отвесов и весу отвеса. Контроллер выполняет циклограмму, обеспечивающую приготовление комбикорма – транспорт продукта из расходного силоса с требуемым ID в бункерные весы для осуществления отвеса заданного веса, необходимые транспортные операции, операции дробления и смешения. На всех этапах технологических операций производится контроль состояния оборудования. Обмен данными между SCADA и контроллером производится по протоколу OPC UA.Заключение

В результате было выполнено проектирование и создано программное обеспечение, разработанное для контроллера ОВЕН ПЛК200, которое было протестировано на виртуальном контроллере. Приложение для АРМ оператора также было протестировано в комплексе и было признано удовлетворяю-щим требованиям заказчика. ●Литература

- Просто о стандартах OPC DA и OPC UA [Электронный ресурс] // URL: https://ipc2u.ru/articles/prostye-resheniya/prosto-o-standar-takh-opc-da-i-opc-ua/.

- SCADA система MasterSCADA [Электронный ресурс].

- Видеокурс ПЛК210/ПЛК200 [Электронный ресурс] // URL: https://owen.ru/media?tags=783.

- Видеоуроки MasterSCADA 4D [Электронный ресурс] // URL: https://masterscada.ru/video4.

- Алексеева С.Н., Волкова Г.А. Особенности развития комбикормовой промышленности в России и регионе 4D [Электронный ресурс] // URL: https://cyberleninka.ru/article/n/osobennosti-razvitiya-kombikormovoy-promyshlennosti-v-rossii-i-reg....

- ПО CODESYS для программирования ПЛК [Электронный ресурс] // URL: https://kipservis.ru/berghof/codesys_v3.htm.

- АО «Мельинвест» Элеватор ковшовый (нория) нм-100. Руководство по эксплуатации НМ 100.00.000.РЭ.

- АО «Мельинвест» КОНВЕЙЕРЫ СКРЕБКОВЫЕ МАРОК Р1-КСН-320, Р1-КСН-400 Р1-КСМ-320, Р1-КСМ-400. Руководство по эксплуатации Р1-КСН-320. 00.000.РЭ Р1-КСН-400. 00.000.РЭ Р1-КСМ-320. 00.000.РЭ Р1-КСМ-400. 00.000.РЭ.

- Руководство по эксплуатации ПЛК200 [Электронный ресурс] // URL: https://owen.ru/uploads/366/re_plk200_1-ru-72632-1.24_a4.pdf.

- Методические материалы MasterSCADA 4D [Электронный ресурс] // URL: https://masterscada.ru/docs4.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!