Введение

Усталостная прочность в значительной мере определяет эксплуатационную надёжность и ресурс конструкций, подвергающихся в рабочих условиях воздействию переменных нагрузок. Поэтому на этапах разработки и ввода в эксплуатацию элементов всех видов транспорта проводятся стендовые испытания их полноразмерных деталей, узлов и натурных конструкций. Эффективность таких испытаний зависит от совершенства испытательного оборудования и, в частности, от возможности воспроизведения на испытуемом объекте полного спектра эксплуатационных нагрузок и получения достоверных данных об их действительных значениях. При этом реальный спектр нагружения может включать в себя статические, повторностатические и динамические составляющие при самых различных соотношениях между ними.

Более точное воспроизведение эксплуатационных условий по диапазонам частот и амплитуд, по распределению нагрузок на испытываемом объекте выдвигает задачу создания специальных автоматизированных систем для проведения лабораторных усталостных испытаний натурных конструкций, так как стандартные средства испытаний, выпускаемые промышленностью, как правило, не подходят для этих целей.

Краткое описание стенда

Модернизация стенда СТ-211 для ФГУП ВНИКТИ МПС России заключалась в разработке 12-канальной автоматизированной системы управления для натурных испытаний различных элементов железнодорожного транспорта, в том числе рам тележек электровозов и путевых машин, на усталостную прочность и адаптации её к существующей конструкции стенда.

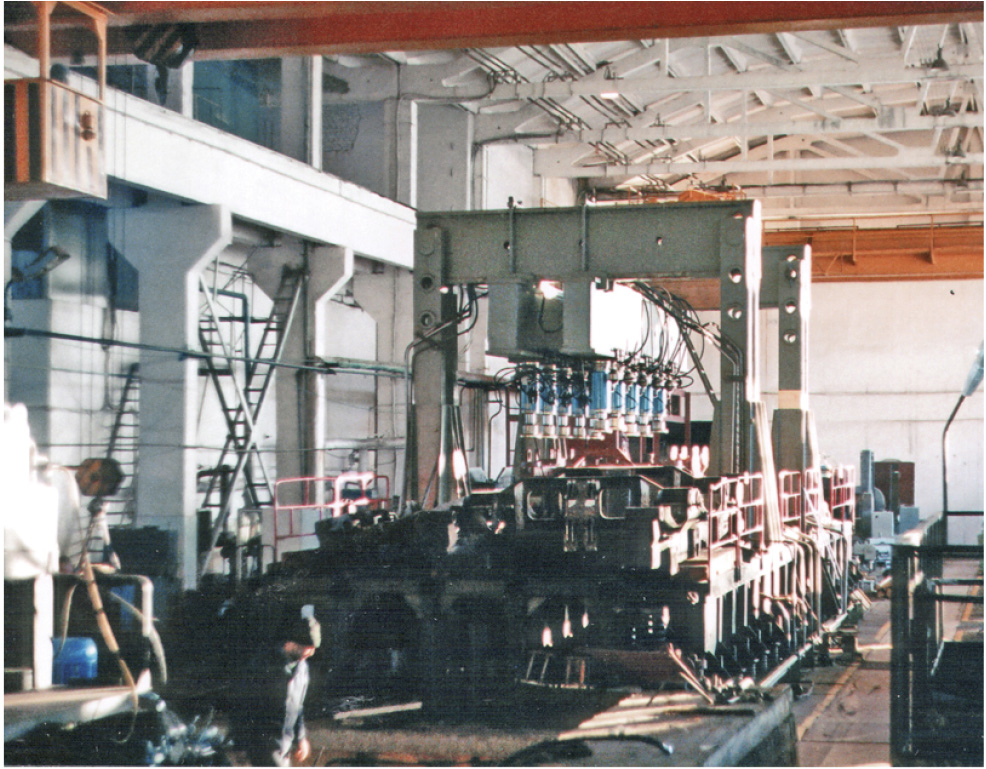

Модернизированный стенд СТ-211М (рис. 1) представляет собой универсальную конструкцию, нагружающее устройство которого состоит из четырёх колонн, попарно соединённых поперечными балками; к этим балкам крепятся две продольные балки с размещёнными на них десятью силовыми гидроцилиндрами вертикального нагружения (по пять гидроцилиндров на каждой балке), которые с помощью тележек могут перемещаться вдоль балок. В зависимости от габаритных размеров испытываемой конструкции поперечные и продольные балки имеют возможность перемещаться соответственно по колоннам и поперечным балкам.

Силовые гидроцилиндры горизонтального нагружения (их два) монтируются на силовом полу в соответствии со схемой нагружения испытываемой конструкции.

Питание силовых гидроцилиндров вертикального и горизонтального нагружения осуществляется от насосной станции (на рис. 1 не показана).

Требования к системе

Система управления стендом СТ-211М должна обеспечивать:

-

наибольшую воспроизводимую и измеряемую нагрузку сжатия каналов вертикального нагружения 300 кН;

-

наибольшую воспроизводимую и измеряемую нагрузку растяжения-сжатия каналов горизонтального нагружения ±150 кН;

-

диапазон частот динамического нагружения от 0,1 до 10 Гц;

-

погрешность задания частоты нагружения не более ±1%;

-

погрешность автоматического поддержания статической составляющей и амплитуды нагрузки не более 5% от заданной величины;

-

погрешность измерения нагрузки каналов вертикального и горизонтального нагружения не более ±1% от измеряемой величины;

-

наибольшую амплитуду динамической составляющей перемещения плунжеров гидроцилиндров вертикального и горизонтального нагружения 2,5 мм (на частоте 5 Гц);

-

сдвиг фазы управляющего воздействия в каналах горизонтального нагружения относительно каналов вертикального нагружения от 0 до 360°;

-

раздельное задание величины статической составляющей и амплитуды нагрузки в каждом канале нагружения;

-

вывод на экран монитора заданной частоты нагружения, значений одной из измеряемых величин нагрузки по выбору (текущего значения, статической составляющей или амплитуды нагрузки по каждому каналу), осциллограммы нагружения одного из каналов (по выбору), количества отработанных циклов по каждому из каналов нагружения;

-

двухуровневую пороговую защиту по нагрузке в каждом канале нагружения.

Состав системы и назначение её элементов

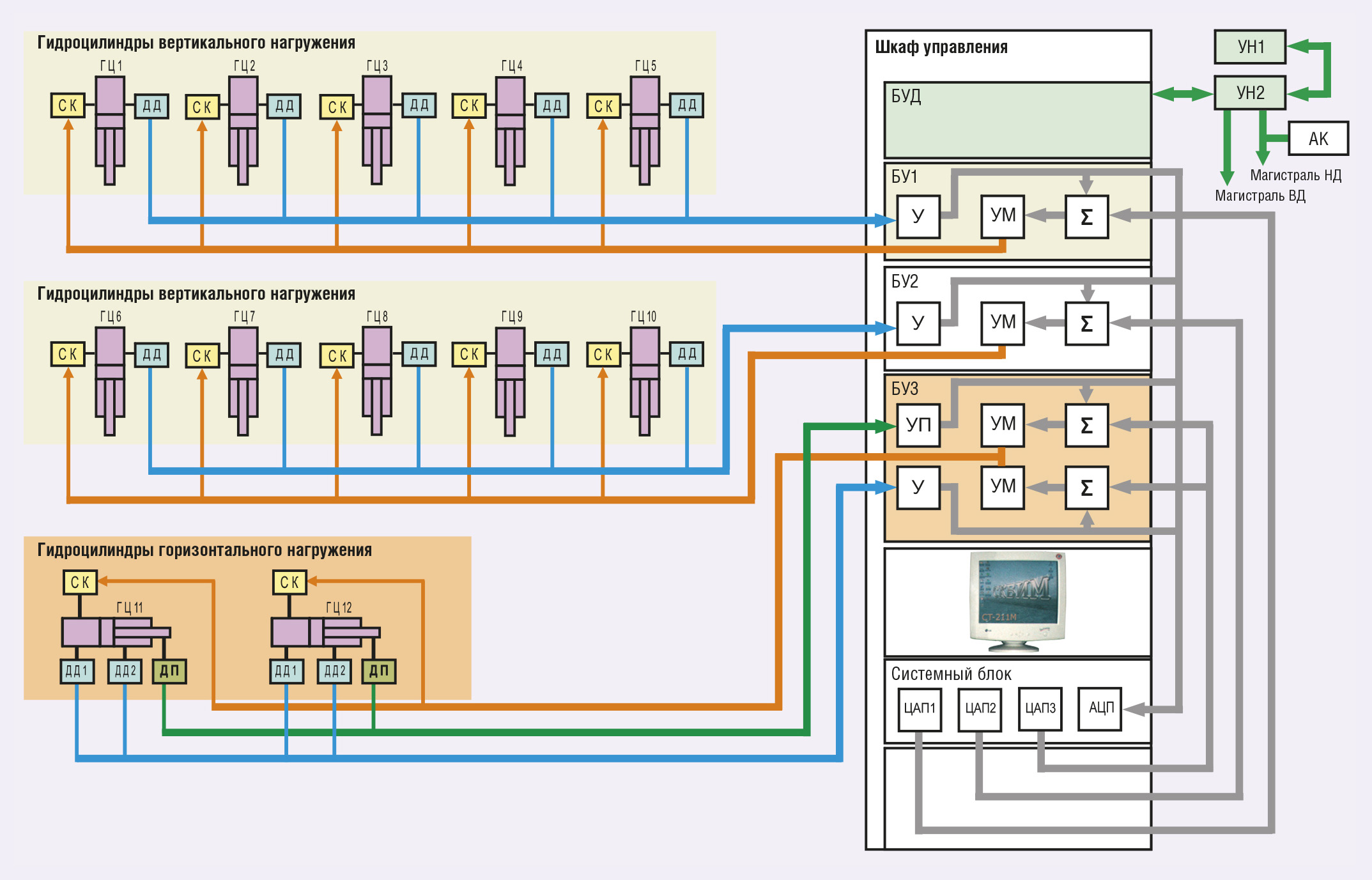

Перечислим и кратко охарактеризуем основные элементы системы управления стендом (рис. 2).

Условные обозначения:

ГЦ — гидроцилиндр; СК — сервоклапан; Магистраль ВД — магистраль высокого давления; Магистраль НД — магистраль низкого давления; ДД — датчик давления; ДП — датчик перемещения; БУД — блок управления дистанционный; БУ — блок управления; У — усилитель; УМ — усилитель мощности; Σ — сумматор; УП — усилитель-преобразователь; УН — установка насосная; АК — пневмогидравлический аккумулятор; ЦАП — цифро-аналоговый преобразователь; АЦП — аналого-цифровой преобразователь.

Гидроцилиндры вертикального нагружения ГЦ1…ГЦ10 (10 штук) предназначены для создания динамической нагрузки на испытываемую конструкцию в области сжатия. Они управляются сервоклапанами (СК), которые попеременно подключают бесштоковую полость гидроцилиндров к магистрали высокого давления (ВД) и слива в соответствии с реализуемым законом нагружения. В штоковую полость гидроцилиндров постоянно подаётся рабочая жидкость из магистрали низкого давления (НД), обеспечивая подъём поршней в верхнее положение при соединении бесштоковой полости гидроцилиндров со сливом. Для управления нагрузкой, прилагаемой к испытываемой конструкции, в бесштоковую полость гидроцилиндров установлены датчики давления (ДД).

Гидроцилиндры горизонтального нагружения ГЦ11 и ГЦ12 создают переменную нагрузку растяжения-сжатия. В их штоковую полость постоянно подаётся рабочая жидкость из магистрали ВД, обеспечивая втягивание поршней внутрь гидроцилиндров при соединении их бесштоковой полости со сливом. Датчики давления ДД1 и ДД2 подключены к бесштоковой и штоковой полостям гидроцилиндров, образуя дифференциальный датчик давления. В отличие от гидроцилиндров вертикального нагружения гидроцилиндры ГЦ11 и ГЦ12 оснащены датчиками перемещения ДП для управления положением поршня гидроцилиндра в момент обнуления горизонтальных каналов измерения нагрузки.

Гидроцилиндры ГЦ1…ГЦ12 питаются рабочей жидкостью от насосной станции, образованной запараллеленными между собой насосными установками УН1 и УН2 общей производительностью 400 литров в минуту и рабочим высоким давлением 20 МПа. Низкое давление (давление управления) 6 МПа служит для управления сервоклапанами.

Сервоклапаны СК управляют работой гидроцилиндров ГЦ1…ГЦ12 по закону входного электрического сигнала. Используемые сервоклапаны типа УЭГ.С-100 представляют собой электромеханический преобразователь золотникового типа с управляющим каскадом «сопло-заслонка».

Блок управления дистанционный БУД обеспечивает дистанционное управление насосными установками УН1 и УН2 и контроль их основных параметров (наличие высокого и низкого давлений, температура рабочей жидкости и её уровень в масляном баке, загрязнённость рабочей жидкости), а также аварийное выключение насосных установок при возникновении нештатной ситуации.

Пневмогидравлический аккумулятор АК ёмкостью 5 литров служит для сглаживания пульсаций рабочей жидкости в магистрали НД.

Сформированные программным способом сигналы задания преобразуются ЦАП1…ЦАП3 и усиливаются усилителями мощности УМ, эти сигналы управляют работой сервоклапанов гидроцилиндров ГЦ1…ГЦ12. Сигналы обратных связей с датчиков давления ДД, ДД1 и ДД2, с датчиков перемещения ДП штоков гидроцилиндров ГЦ11 и ГЦ12 и с датчиков положения золотников сервоклапанов (на рис. 2 не показаны) гидроцилиндров ГЦ1…ГЦ12 после усиления и масштабирования усилителями У и усилителями-преобразователями УП поступают на сумматоры Σ и одновременно преобразуются АЦП для их дальнейшего измерения.

Кроме сервоклапанов, производителем которых является завод «Теплоавтомат» (г. Харьков), все элементы системы являются продукцией собственной разработки, широко используемой в других аналогичных испытательных системах.

Пример использования системы

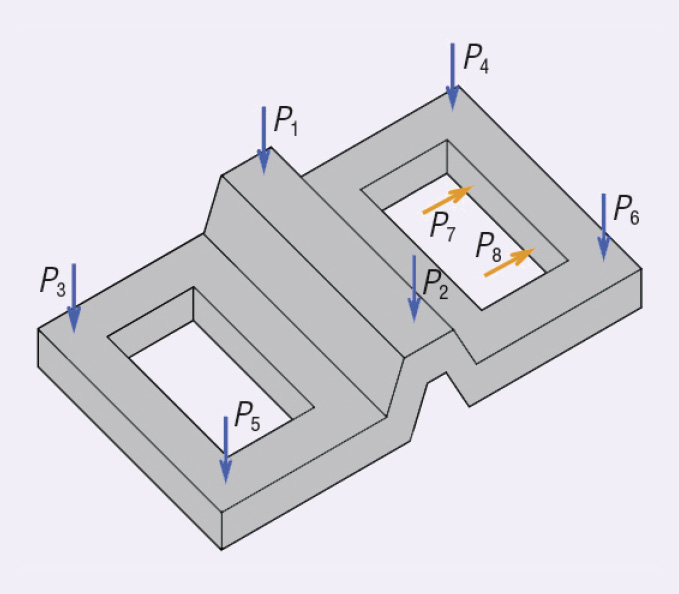

Схема силового нагружения при испытаниях двухосной тележки тепловоза (рис. 3) использует шесть каналов вертикального нагружения и два канала горизонтального нагружения.

Два из шести вертикально расположенных гидроцилиндров нагружают тележку статической нагрузкой Р1 и Р2, приложенной к центральной её части и имитирующей приложенную к тележке массу тепловоза, а четыре гидроцилиндра производят синхронное нагружение тележки по её углам статико-динамической нагрузкой Р3…Р6, соответствующей приложенной массе тепловоза и возникающим при его движении переменным нагрузкам.

Два горизонтальных гидроцилиндра осуществляют нагружение тележки в горизонтальной плоскости динамической нагрузкой (знакопеременной нагрузкой растяжения-сжатия) либо статико-динамической нагрузкой Р7 и Р8.

Величина статических и амплитуда динамических нагрузок, воздействующих на испытываемую конструкцию, выбираются в соответствии с методикой испытаний тележки и техническими характеристиками системы.

Длительность испытаний тележки составляет не менее 107 циклов нагружения.

Аппаратное обеспечение

В качестве аппаратной базы системы управления было использовано оборудование, отвечающее условиям эксплуатации и высоким требованиям по надёжности, так как длительность испытаний элементов железнодорожного транспорта составляет несколько недель.

Аппаратные средства системы размещены в шкафу PROLINE фирмы Schroff (рис. 4).

Аналоговая часть системы управления – оригинальная собственная разработка. Каждый из 12 каналов управления состоит из тензорезисторных датчиков давления типа «Сапфир», датчиков перемещения трансформаторного типа (только в каналах горизонтального нагружения), сервоклапанов УЭГ.С-100 и трёх модулей (плат), выполняющих следующие функции:

-

усиления, преобразования и нормализации сигналов датчиков перемещения горизонтальных каналов нагружения и датчиков положения золотников (также трансформаторного типа) сервоклапанов вертикальных и горизонтальных каналов нагружения;

-

усиления и нормализации сигналов, снимаемых с датчиков давления, и формирования аналогового контура управления гидроцилиндрами;

-

усиления разностного сигнала по мощности для управления сервоклапанами.

Аналоговая часть системы расположена в трёх корпусах IPC-610 (корпус для промышленного компьютера фирмы Advantech), в каждом из которых размещено по четыре канала управления и измерения.

Для построения цифровой части системы применены модули индустриального назначения производства фирм Advantech и Octagon Systems, отличающиеся высокой надёжностью.

В качестве ядра системы управления использован одноплатный промышленный компьютер РСА-6184-ВР, смонтированный в корпусе IPC-610, где также располагаются модуль 16-канального АЦП (PCI-1716-А) и три модуля 8-канальных ЦАП (PCI-1723).

Для контроля и управления насосными установками применён блок оптронных развязок (две платы МРВ-16 фирмы Octagon Systems с модулями ввода/вывода Opto-22), размещённый в корпусе IPC-610.

Программное обеспечение

Программное обеспечение реализовано в среде Borland C++ Builder и работает под управлением OC Windows.

Взаимодействие программной части с аппаратурой системы осуществляется с использованием функции ввода/вывода штатного пакета DLL-драйверов фирмы Advantech, которые имеют функцию генерации сигналов событий, оповещающих приложение об изменении состояния АЦП системы, такое взаимодействие использовано для создания двухпоточного приложения.

Программа работает параллельно по двум потокам: один поток осуществляет работу с аппаратурой системы, то есть один раз в миллисекунду производит съём данных с каналов измерения, фильтрацию и предварительную обработку измерительной информации, выдачу в ЦАП кодов сигналов задания, контроль и выдачу исполнительных сигналов защиты, а второй поток производит всю остальную работу, в том числе формирование пользовательского интерфейса системы, то есть отображение измерительной информации, управление насосными установками и работой гидроцилиндров.

Система управления обеспечивает следующие режимы работы стенда:

-

«Установка» – основной режим работы, в котором обеспечивается большая часть операций приложения при установке объекта испытаний и подготовке стенда к проведению испытаний;

-

«Работа» – режим работы, в котором имеется возможность проконтролировать заданные параметры нагружения, осуществить приостановку испытания для корректировки заданных параметров с возможностью его дальнейшего продолжения;

-

«Конец испытания» – режим работы, в котором возможно формирование отчёта по испытаниям и его просмотр;

-

«Поверка» – вспомогательный режим работы, который обеспечивает проведение наладки системы, калибровку измерительных каналов, АЦП и ЦАП.

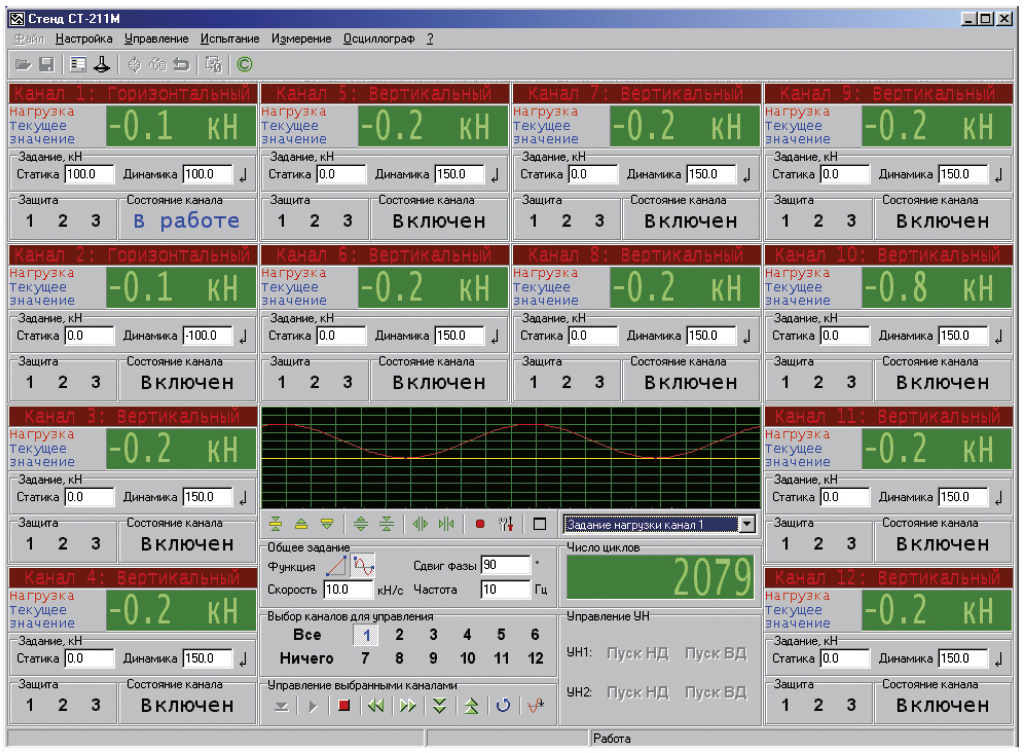

В режиме «Работа» главное окно приложения (рис. 5) содержит информацию о рабочем состоянии всех 12 каналов нагружения, величине заданных и значении измеренных системой параметров нагружения, количестве отработанных циклов и др. Одновременно для визуального наблюдения за формой отработанного системой задания в окно «осциллографа» может быть выведен сигнал обратной связи (по нагрузке или перемещению) одного из работающих каналов нагружения. В режиме «Работа» имеется возможность оперативного вмешательства в процесс испытания с помощью панели оперативного управления, позволяющей изменить частоту или скорость нагружения, величину статической и амплитуду динамической нагрузки, осуществить реверс или возврат функции нагружения в ноль.

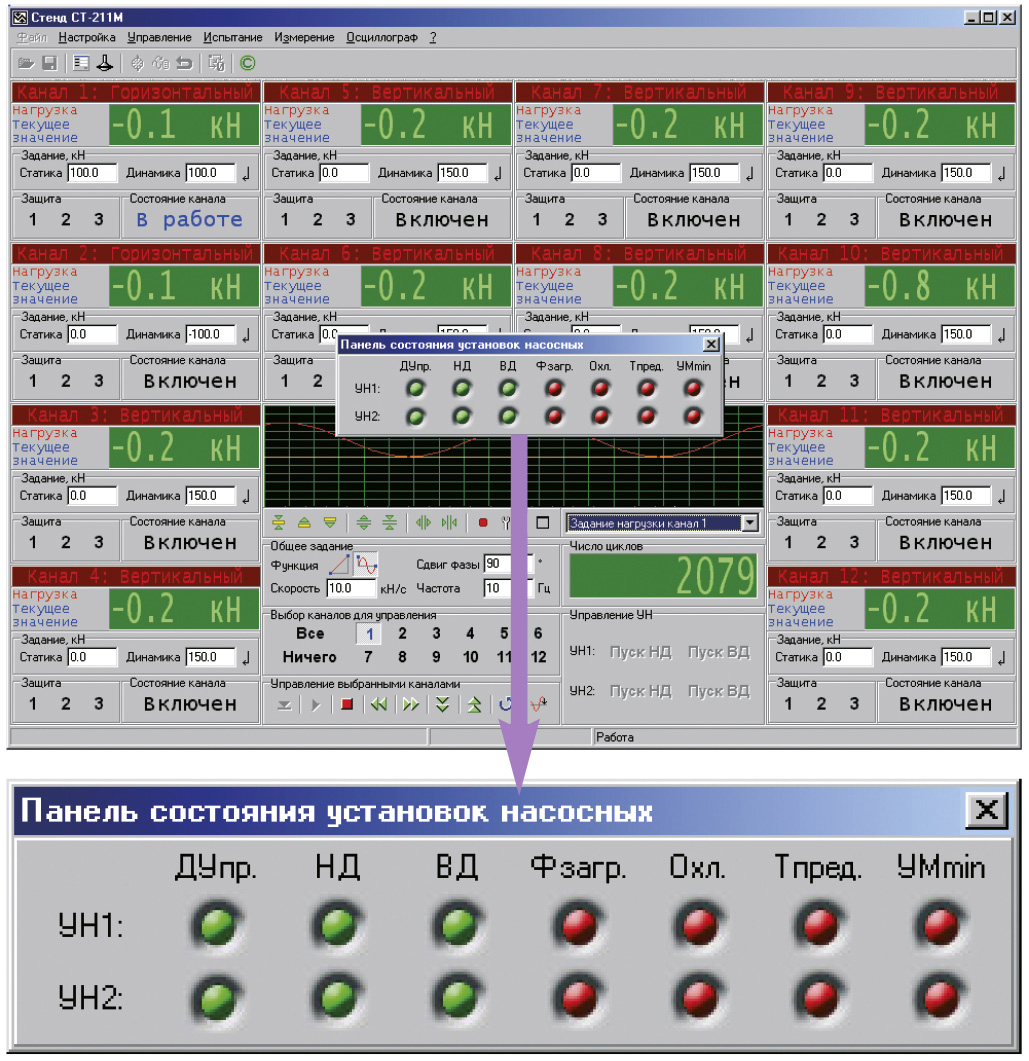

По команде «Состояние насосных установок» обеспечивается контроль состояния датчиков и агрегатов насосной станции (без закрытия главного окна приложения) по свечению индикаторов на панели (рис. 6), информирующих о включении дистанционного управления («ДУпр.»), электродвигателей насосов НД («НД»), электродвигателей насосов ВД («ВД»), подачи охлаждающей воды в маслоохладитель («Охл.»), а также о достижении предельной температуры рабочей жидкости («Тпред.») и уровня рабочей жидкости в баке ниже допустимого («УМmin»), о загрязнении фильтра (Фзагр.).

Заключение

В результате модернизации стенда внедрена универсальная легко переконфигурируемая система, обеспечивающая проведение испытаний элементов железнодорожного транспорта различной сложности.

Внедрение системы позволило:

-

повысить достоверность определения ресурсных способностей испытываемых элементов конструкций в различных условиях силового воздействия за счёт повышения точности воспроизведения задаваемых режимов испытаний (амплитуды нагрузки и частоты нагружения);

-

увеличить производительность испытаний путём обеспечения возможности воспроизведения на испытываемой конструкции повышенной частоты нагружения;

-

повысить отказоустойчивость системы управления, эксплуатируемой в неблагоприятных цеховых условиях, за счёт использования высоконадёжных комплектующих изделий производства фирм Advantech и Octagon Systems.

Система управления стендом прошла успешную апробацию в течение более чем двух лет.

В ближайшие планы разработчиков входит дополнение системы возможностью управления гидроцилиндрами вертикального нагружения по перемещению (по аналогии с гидроцилиндрами горизонтального нагружения), что обеспечит одновременный и безударный подвод плунжеров гидроцилиндров вертикального нагружения к испытываемой конструкции в установочном режиме. Архитектура аппаратной и программной частей системы позволяет сделать это с минимальными затратами. ●

Авторы — сотрудники ОАО «СКБИМ» (Специальное конструкторское бюро испытательных машин)

Телефон: (86137) 739-34

Факс: (86137) 733-42

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!