Введение

Коксохимические заводы оказывают значительное влияние на загрязнение окружающей среды. Удельные выбросы предприятиями России составляют в среднем 6,5 кг/т кокса, предприятиями Украины — 4…5 кг/т кокса [1]. За последние годы благодаря масштабному строительству природоохранных объектов, в том числе по проектам харьковских организаций «Гипрококс» и УкрГНТЦ «Энергосталь», показате-ли выбросов непрерывно снижаются [1, 2]. Одним из примеров таких проектов является модернизация установок беспылевой выгрузки кокса (УБВК) коксовых батарей № 5 и № 6 ОАО «Алчевсккокс» по проекту института «Гипрококс» с использованием рукавных фильтров с импульсной регенерацией (ФРИР) разработки и поставки УкрГНТЦ «Энергосталь» [1, 3]. При модернизации УБВК было принято решение применить автономный сдвоенный фильтр ФРИР 800х2. Автономность в данном случае означала не только обособленность конструктива фильтра, размещаемого на открытом воздухе, но и его автономную работу, так как проектом не предусматривалось наличие АСУ ТП всего газоочистного тракта (ГОТ).

Систему автоматического управления технологическим процессом регенерации фильтра (САУ ФРИР) разработали специалисты отдела АСУ ТП УкрГНТЦ «Энергосталь», костяк которого составляют бывшие сотрудники известной ракетно-космической корпорации «Хартрон», в последние годы получившие опыт разработки и успешного внедрения программно-технических комплексов (ПТК) АСУ ТП газоочистных трактов в Украине, Казахстане, России. В настоящее время отделом разработаны и внедряются АСУ ТП четырёх ГОТ конвертеров кислородно-конвертерного цеха № 1 на Нижне-Тагильском металлургическом комбинате (Россия), САУ ФРИР-10500 для ГОТ элекропечи ДСП-50 Ново-Краматорского машиностроительного завода (НКМЗ) и реализуется ряд других проектов по автоматизации ГОТ на Украине, в России, Казахстане.

Технологический процесс работы ФРИР 800х2 в УБВК батарей № 5 и № 6

Рукавный фильтр представляет собой тканевый фильтр и является устройством обеспыливания с применением сухой фильтрации пыли из газов. Конструктивно это металлический корпус, внутри которого размещены фильтровальные элементы, изготовленные из иглопробивного нетканого полотна. Фильтровальный элемент, являющийся основным узлом фильтра, обеспечивающим процесс отделения пыли, состоит из фильтровального рукава и каркаса. Запылённый газ фильтруется, проходя через фильтровальный материал, и далее отводится через дымовую трубу в атмосферу. Общий вид ФРИР 800х2 показан на рис. 1.

Отсос и прокачивание через фильтр запылённого газа осуществляется дымососом.

Грязный (запылённый) газ по коллектору поступает через входные патрубки в камеру грязного газа секции фильтра. Грязный газ омывает фильтровальные рукава снаружи, проходит через фильтровальный материал и через внутреннее пространство рукава попадает в камеру чистого газа. При прохождении газа через слой фильтровального материала происходит отделение и осаждение пыли на его наружной поверхности, в результате чего слой пыли увеличивается, газопроницаемость и производительность по очищаемому газу уменьшается, а пневмосопротивление фильтра растёт. После достижения некоторой допустимой величины пневмосопротивления производится регенерация (очищение) фильтровальных рукавов. Для регенерации в фильтрах типа ФРИР применяют импульсную продувку сжатым воздухом с использованием быстродействующих продувочных клапанов, которые управляются системой автоматизированного управления (САУ), контролирующей и анализирующей состояние фильтра по замеру перепада давления ∆Р очищаемого газа на фильтровальных рукавах.

Длительность импульса сжатого воздуха регулируется в пределах от 0,02 до 0,1 с (при давлении 0,5...0,6 МПа). Такой импульс воздуха оказывает на фильтровальные рукава и слой пыли воздействие, приводящее к инерционному отделению частиц пыли от фильтроматериала. Ударная волна, создаваемая распространением импульса сжатого воздуха, выходящего через сопло продувочного коллектора после срабатывания продувочного клапана, пробегает по всей длине фильтровального рукава, прилегавшего до этого момента к каркасу, и резко раздувает рукав до полного объёма. Частицы пыли, осевшие на наружной поверхности рукава, продолжая движение по инерции, отделяются от поверхности фильтроматериала и оседают в бункер. Кроме того, выдуваются частицы пыли, засевшие в толще фильтровальной ткани. Пыль, уловленная рукавами, после регенерации осаждается в бункере и удаляется системой пылеуборки. Устройство и процесс регенерации отражены и в названии типа фильтра — «Фильтр рукавный с импульсной регенерацией».

Для усиления глубины регенерации и качественной очистки рукавов обычно регенерация проводится с отсечкой (отключением) одной или нескольких секций. При этом регенерируемая секция выводится из объёма работающего фильтра.

Остаточная запылённость газовоздушной смеси (ГВС) газоочисток с фильтрами типа ФРИР не превышает 5–20 мг/м3 [1].

Описанная конструкция фильтра разработана и изготовлена УкрГНТЦ «Энергосталь», а его технические решения защищены патентами Украины и России.

Объект управления

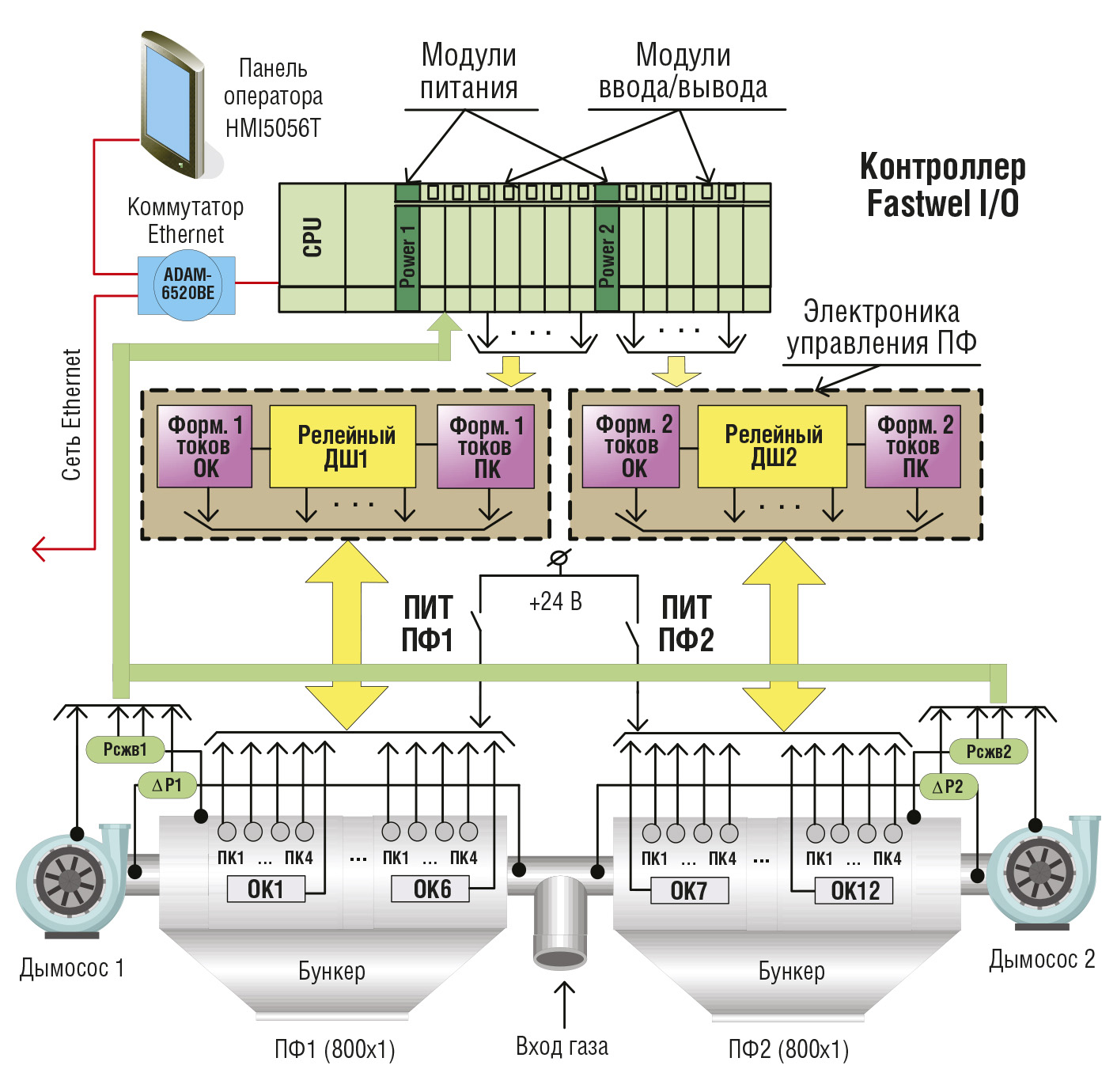

Сдвоенный рукавный фильтр 800х2 УБВК представляет собой двойной объект управления, состоящий из двух половин — полуфильтров ПФ1 и ПФ2 по 6 секций каждый (рис. 2).

Условные обозначения: ПФ — полуфильтр; ОК — отсечный клапан; ПК — продувочный клапан; ДШ — дешифратор; ПИТ ПФ — питание полуфильтров; Рсжв — давление сжатого воздуха; ΔР — перепад пневмогидравлического давления.

Первый полуфильтр ПФ1 (800х1) включён в свой (отдельный) газоотводящий тракт (ГОТ1), подключённый к своему дымососу (ДС1), имеет свои пылесборные бункеры, свою систему подачи сжатого воздуха с датчиками минимального и максимального давления (Рсжв1min и Pсжв1max) и свой (отдельный) датчик перепада пневмогидравлического давления (∆Р1). Аналогично второй полуфильтр ПФ2 (800х1) имеет свои узлы и управляющие сигналы (ДС2, Рсжв2min, Pсжв2max, ∆Р2).) Каждая секция имеет управляемые клапаны:

1 отсечной клапан (ОК) с двумя концевыми выключателями и 4 продувочных клапана (ПК). Суммарно оборудование объекта управления, подключённое к САУ, состоит из:

-

12 ОК (6+6);

-

24 концевых выключателей ОК (12+12);

-

48 ПК (24+24).

Клапаны ОК и ПК разработки УкрГНТЦ «Энергосталь» являются электропневматическими узлами, управляемыми с помощью пневморас-пределителей с электромагнитным управлением (электропневмоклапанов). Для ОК обычно используются пневмораспределители и пневмоцилиндры итальянской фирмы Camozzi, для мощных быстродействущих клапанов ПК используются узлы ОАО «Пневматика» (г. Симферополь). Концевые выключатели выполнены на основе герконов («сухой» контакт).

Особенности алгоритмов управления ФРИР 800х2

Поскольку отдел АСУ ТП является одним из структурных подразделений УкрГНТЦ «Энергосталь», разработчики САУ ФРИР работают в тесном контакте и с конструкторами фильтра, и с технологами газоочистки, чтобы в полной мере учесть в алгоритмах и программе все особенности конструкции, режимов работы и эксплуатации фильтров ФРИР для оптимизации параметров надёжности и стоимости САУ, с одной стороны, и обеспечения качества очистки и ресурсоэнергосбережения при работе фильтра — с другой.

Далее в качестве примера приведён ряд особенностей, учитываемых в программе контроллера.

-

Режимы работы дымососов при регенерации: максимальные обороты, мощность и энергопотребление при выгрузке кокса в течение 45–60 секунд и минимальные — в паузе 5–6 минут.

-

Удельные нагрузки на рукава фильтра: проведение регенераций с отсечкой только в паузах при минимальных оборотах дымососов.

-

Учёт запыленности фильтра: проведение одновременной и полной регенерации в обоих полуфильтрах только при полной их загрязнённости, при иных условиях — только выборочно и по мере необходимости.

-

Ресурс дымососов и энергопотребление: проведение обоснованных регенераций только в паузах при минимальной мощности.

-

Ресурс клапанов, рукавов, компрессоров и энергопотребление: проведение только обоснованных регенераций автономно по полуфильтрам.

-

Учёт параметров сжатого воздуха: приостановка циклов (темпа) регенерации на время «провалов» и восполнения давления по каждой из двух магистралей сжатого воздуха.

-

Учёт степени очистки: повторная регенерация в усиленном режиме в случае, если проведённая регенерация не дала нужный результат.

-

Учёт особенностей конструкции ФРИР: управление одним контроллером и одной программой двумя независимыми объектами в автономных режимах с асинхронными входными управляющими сигналами.

Учёт указанных и ряда других особенностей позволяет решать задачу по обеспечению качественной газоочистки при минимальном количестве циклов регенерации, обеспечении максимальных ресурсов оборудования фильтра, дымососов, компрессоров и минимальном энергопотреблении.

Для УБВК «Алчевсккокс» с учётом указанных особенностей необходимо было разработать сравнительно недорогую САУ ФРИР, надёжно работающую в автономном режиме на открытом воздухе при отсутствии классической структуры АСУ ТП ГОТ с рабочей станцией на базе промышленной ПЭВМ и монитора. При этом нужно было предоставлять информацию о состоянии оборудования и режимах работы ФРИР и обеспечивать возможность управления со стороны оператора, находящегося в отдельном помещении на удалении 50–70 метров от фильтра. В целях упрощения оборудования было решено реализовать САУ на одном общем контроллере, управляющем двумя псевдонезависимыми объектами управления.

Платформы проектирования ПТК САУ ФРИР

Исходя из указанных требований и особенностей объекта управления, разработчики САУ ФРИР выбрали контроллер Fastwel I/O (Россия) с процессорным модулем СРМ703 и панель оператора HMI5056T фирмы Maple Systems (США), которая легко стыкуется с данным контроллером. При этом учитывалось следующее: контроллеры Fastwel I/O [4, 5] зарекомендовали себя как надёжные и недорогие ПЛК, в течение нескольких лет практически безотказно эксплуатирующиеся на российских железных дорогах. Их широкий диапазон рабочих температур (–40...+ 85°С) свидетельствует о достаточно высокой параметрической надёжности и одновременно помогает решить задачу работы в неотапливаемом помещении. СРМ703 имеет интерфейс Ethernet (10/100 Мбит/с, протокол обмена Modbus TCP/IP), что позволяет не только подключать панель оператора, но и при необходимости легко интегрироваться в любую SCADA верхнего уровня через OPC-сервер. Кроме того, для разработки прикладного программного обеспечения (ПО) используется открытая высокоуровневая система программирования CoDeSys, которая в настоящее время является одной из наиболее прогрессивных и широко используемых систем программирования контроллеров в мире. Контроллеры Fastwel I/O поставляются с предустановленной средой CoDeSys.

Панель HMI5056T (см. Operator Interfaces for Industry. Silver Series Plus. HMI5056T и Silver Series Plus. Installation and manual на сайте www.maplesystems.com) — это недорогая компактная (диагональ 5,6") цветная графическая панель оператора с хорошей яркостью, сенсорным TFT-экраном и поддержкой Ethernet. Панель оснащена микропроцессором 200 МГц, имеет 32 Мбайт флэш-памяти, 64 Мбайт DRAM, порты USB и Ethernet (10/100Base-T), порт для подключения CompactFlash, стандартные последовательные интерфейсы и программируется с помощью удобного пакета разработки EZware-5000, позволяющего легко создавать проекты на базе графических форм и производить их отладку как на реальной панели, так и в режиме её эмуляции. Из многих поддерживаемых панелью протоколов обмена для стыковки с ПЛК Fastwel I/O использовался Modbus TCP/IP.

Структура и состав САУ ФРИР 800Х2

Контроллер САУ ФРИР 800х2 состоит из процессорного модуля СРМ703, 4-канального модуля аналогового ввода (4…20 мА) AIM723 (4AI), пяти 8-канальных модулей дискретного ввода DIM717 (8DI), шести 8-канальных модулей дискретного вывода DIM718 (8DО), двух модулей подключения и контроля питания OM751, оконечного модуля OM750.

С целью минимизации стоимости оборудования для выбора нужного объекта воздействия (клапана) используется релейный дешифратор на сдвоенных реле фирмы Schrack, а для формирования токовых импульсов выборки (до 2 А) — формирователи на оптопарах PLC-OSP-24DC/24DC/ 2/ACT фирмы Phoenix Contact. Таким образом, контакты реле не коммутируют электрический режим, а их механический ресурс работы (30×106) в данном проекте превышает несколько десятков лет.

Модули ввода/вывода разбиты на две группы (по полуфильтрам ПФ1 и ПФ2), каждая из которых запитывается от своего модуля подключения питания ОМ751. Массивы клапанов полуфильтров и соответствующие части релейного дешифратора также запитываются каждый от своего автомата питания. Такая структура позволяет и обесточивать любой полуфильтр (например для ремонта), и сохранять работоспособность одного полуфильтра при любых нештатных (аварийных) ситуациях в оборудовании другого.

Для питания контроллера и оборудования полуфильтров применены 3 блока питания RS-75-24 фирмы Mean Well с диапазоном рабочих температур –25…+70°С.

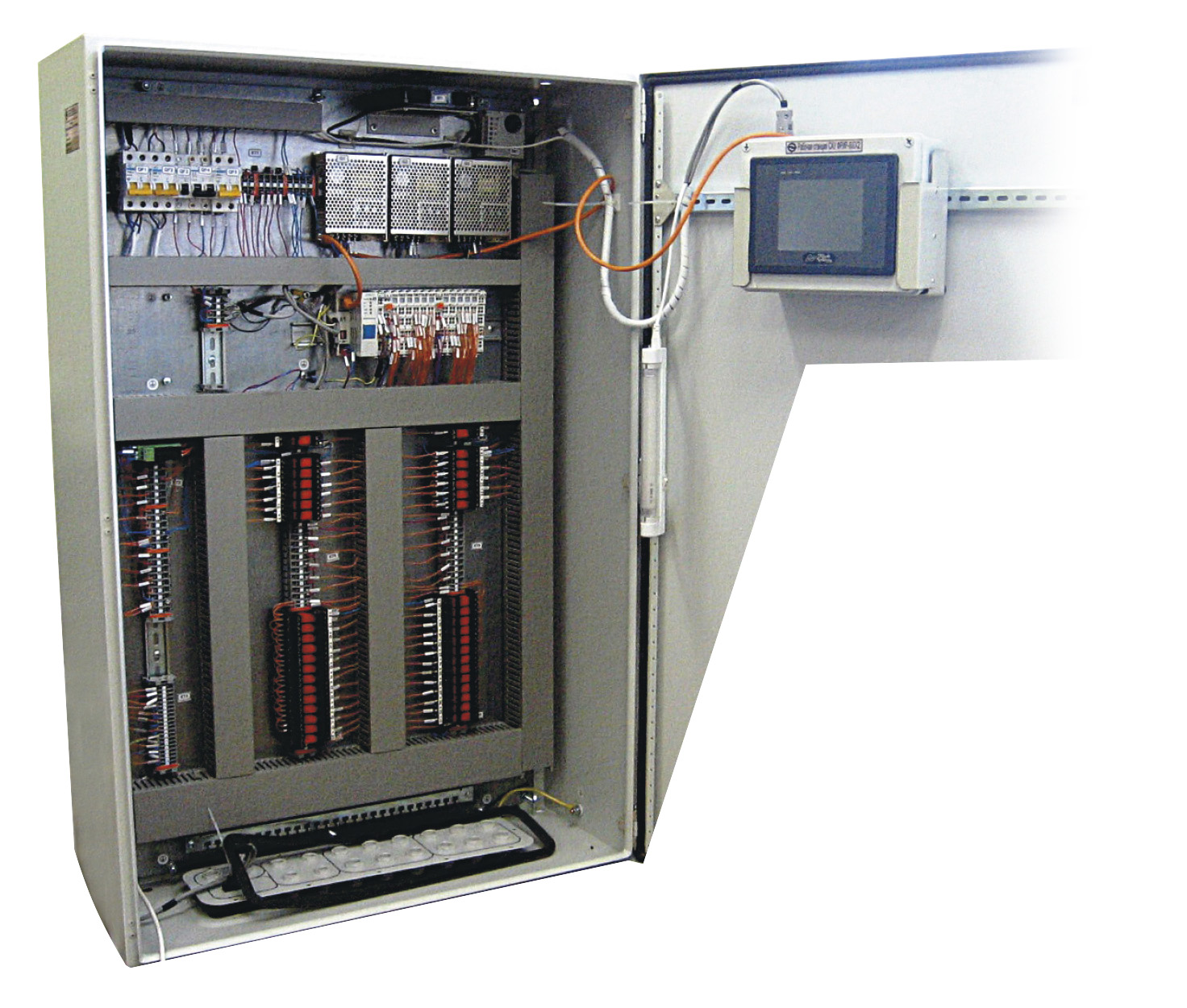

Панель HMI5056T монтируется в небольшом переносном корпусе и может устанавливаться как внутри шкафа (при настройке фильтра — рис. 3), так и в помещении операторской на расстоянии до 100 метров (рис. 4).

В случае удалённой установки панель связывается со шкафом кабелем Ethernet, по которому получает и безопасное питание 24 В постоянного тока. В таком варианте панель выполняет функции рабочей станции, так как обеспечивает визуализацию (примеры видеокадров приведены на рис. 5, 6 и 7), имеет небольшие архивы и наделена функциями управления фильтром.

Для связи контроллера с панелью и (в возможной перспективе) с верхним уровнем АСУ применён коммутатор Ethernet ADAM-6520BE фирмы Advantech.

Система САУ ФРИР смонтирована в шкафу фирмы Rittal с размерами (Ш×В×Г) 800×1200×300 мм и со степенью защиты IP54.

Особенности программного обеспечения контроллера Fastwel I/O и панели Maple Systems

ПО контроллера управления (СМР703), как уже указывалось, разработано в среде программирования контроллеров CoDeSys (сокращение от слов Controller Development System), отвечающей требованиям международного стандарта МЭК 61131-3.

CoDeSys используют более 100 известных компаний во всем мире. Данный инструментарий показал себя как удобное средство программирования, позволяющее сократить сроки создания и повысить качество программных проектов. К удобствам данного программного продукта можно отнести интуитивно понятный интерфейс, наличие глобального поиска имён переменных по всему проекту, пошаговую отладку программы, отсутствие необходимости в «привязке» используемых переменных к адресному пространству контроллера на начальном этапе создания программы. Последняя особенность для программиста может оказаться очень важной, так как программный код для какого-либо объекта управления может быть создан только на основе алгоритма и в общем случае не привязан к какой-либо аппаратной платформе. Если программный код не использует специфических функций по обработке данных для конкретного контроллера и «привязки» используемых переменных к адресному пространству контроллера, он может быть скомпилирован для любой аппаратной платформы, которая поддерживается CoDeSys. Конфигурация аппаратной части контроллера в CoDeSys возможна на любом этапе создания программы, что даёт возможность «привязки» переменных на конечном этапе создания проекта.

При отработке программ выявились некоторые особенности контроллера Fastwel I/O, проявляющиеся при отсутствии одного из модулей ввода/вывода, замене отказавшего модуля или потере связи с модулем. Если в процессе инициализации внутренней шины обнаружены не все модули ввода/вывода, описанные в конфигурации контроллера, сервис ввода-вывода не выполняет обмен данными по этой шине и занимается поиском отсутствующих модулей, то есть контроллер «зависает».

При выходе из строя одного из модулей ввода/вывода, в соответствии с документацией, может теряться сразу вся система ввода/вывода. Восстановить работоспособность системы можно, лишь заменив неисправный модуль либо удалив его из конфигурации контроллера (последний случай предусматривает непосредственное вмешательство программиста). Правда, по информации разработчиков, за время эксплуатации на российских железных дорогах не зафиксировано ни одного выхода из строя микропроцессорных узлов модулей, а пока «жив» микропроцессор модуля, модуль будет отвечать на сетевые запросы.

В настоящее время, по имеющейся у нас информации, специалисты Fast-wel I/O работают над следующей версией встроенного ПО контроллеров Fastwel I/O, в которой среди прочего будет предусмотрена возможность активизации индивидуального опро-са модулей ввода/вывода, поэтому надеемся, что данная проблема будет решена.

ПО панели оператора создано с помощью пакета разработки EZware-5000. Данная среда проектирования также отличается удобством и гибкостью. Благодаря широким возможностям по сетевому взаимодействию и высокой гибкости в использовании внутренней оперативной памяти и энергонезависимой памяти (в том числе и внешних устройств хранения данных — карт CompactFlash и USB-накопителей) нам удалось создать комплексный проект, в котором данные (настроечные параметры), необходимые для нормальной работы САУ, при выключении питания сохраняются не в ПЗУ контроллера (так как к ПЗУ контроллера Fastwel I/O нет стандартных средств доступа в CoDeSys), а в энергонезависимой памяти панели. Это несколько нестандартный подход в проектировании автоматизированных систем управления, однако он имеет и ряд преимуществ; в частности, появляются возможности:

-

использования недорогих промышленных контроллеров, у которых энергонезависимая память отсутствует;

-

хранения нескольких настроечных таблиц параметров и быстрой их смены с использованием внешних накопителей.

К недостатку такого варианта следует отнести невозможность запуска контроллера при включении его питания, если питание панели оператора выключено. Но поскольку в рассматриваемом проекте питание контроллера и панели осуществляется от общего блока питания, то проблема при подключённой панели снимается.

Результаты

При сравнительно небольшой вычислительной мощности и ограниченном объёме памяти ПЛК тандем контроллера Fastwel I/O и панели Maple Systems образует недорогое и эффективное взаимодополняющее сочетание, позволяющее обеспечить и достаточную (для не очень сложных систем) вычислительную мощность, и достаточные графические возможности для визуализации.

Перед поставкой на объект эксплуатации контроллерный шкаф САУ ФРИР 800х2 (с панелью управления) без сбоев и отказов прошел примерно месячную наработку в различных режимах настройки алгоритмов. В настоящее время завершаются строительные работы по УБВК и монтаж фильтра.

Учитывая полученные результаты и приобретённый опыт работы с «железом» и ПО Fastwel I/O и панели Maple Systems, мы и в ряде наших других несложных проектов используем этот тандем. Но следует заметить, что небольшая память контроллера является ограничивающим фактором, поэтому в САУ ФРИР более сложных объектов управления мы применили линейку контроллеров WAGO I/O (серия 750), где объём памяти существенно выше и где также используется среда программирования CoDeSys. При этом в максимальной степени использовался опыт работ с контроллером Fastwel I/O. ●

Литература

-

Трембач Т.Ф. Обеспыливание выбросов на коксовых батареях // Экология и промышленность. – 2007. – № 4. – С. 30–32.

-

Зингерман Ю.Е., Трембач Т.Ф. Снижение пылевых выбросов на коксохимических предприятиях // Экология и промышленность. – 2006. – № 3. – С. 17–19.

-

Швец М.Н., Сталинский Д.В. Новые технические решения УкрГНТЦ «Энергосталь» в области очистки газов // Экология и промышленность. – 2006. – № 3. – С. 20–22.

-

Михаил Воронюк. Система распределённого управления Fastwel I/O // Мир автоматизации. – 2007. – № 3. – С. 24–29.

-

Александр Локотков. Fastwel I/O изнутри // Современные технологии автоматизации. – 2007. – № 1. – С. 58–64.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!