Предпосылки создания системы

На одном из стеклозаводов Тверской области в связи с растущим спросом на стекольную продукцию появилась насущная необходимость значительно расширить объём производства. Руководство данного предприятия тщательно изучило предлагаемые проекты модернизации и пришло к выводу, что использование самого современного технологического оборудования и применение передовых технологий автоматизации позволят увеличить объём выпускаемой продукции на имеющихся производственных площадях, не прибегая к продолжительному и дорогостоящему капитальному строительству для расширения габаритов существующего цеха.

Увеличение объёмов производства продукции в несколько раз поставило новую задачу – монтаж двух дополнительных линий выработки посуды, а также потребовало соответствующего изменения количества оборудования для сборки палет и увеличения пропускной способности линии упаковки готовой продукции в термоусадочную полиэтиленовую плёнку. Тщательная проработка проекта модернизации производства позволила разместить всё технологическое оборудование в пределах имеющихся помещений завода. Потребовалось лишь провести некоторые дополнительные работы по оптимизации расположения технологического оборудования внутри помещения цеха и установке дополнительных машин для сборки палет.

Из-за жёстких ограничений, связанных с невозможностью изменения размеров цеха упаковки готовой продукции, и полного отсутствия свободных площадей для монтажа дополнительных упаковочных автоматов пришлось серьёзно проработать единственно возможное решение – использовать одну упаковочную машину для упаковки в плёнку палет, поступающих со всех сборочных линий. Надо отметить, что загруженность этой машины до модернизации была очень маленькой, так как она обеспечивала пакетирование палет только с одной линии производства.

Все эти работы были произведены одновременно с созданием автоматической системы управления тележками (шаттлами) собственными силами команды квалифицированных работников данного предприятия.

Задачи, стоявшие перед разработчиками, и способы их решения

Наряду с тем, чтобы обеспечить подачу собранной в палеты продукции с четырёх производственных линий на одну упаковочную машину и оптимизировать использование основного технологического оборудования, необходимо было решить вопрос ещё и о способе крайне аккуратной и плавной транспортировки этой продукции для пакетирования в термоплёнку.

Специалисты предприятия перед принятием решения о начале собственной разработки изучали готовые аналогичные системы, предлагаемые как отечественными фирмами-производителями, так и иностранными. В итоге все существующие системы оказались неподходящими для использования на данном предприятии по разным причинам: одни имели чрезмерные габариты и стоимость, другие необходимо было полностью переделывать.

Наконец было принято решение изготовить два достаточно небольших по габаритам и массе шаттла, двигающихся по одному общему рельсовому пути и обеспечивающих полностью автоматическую погрузку, транспортировку и выгрузку на упаковочную машину готовых к упаковке, тяжёлых, высоких и неустойчивых палет с легко бьющейся продукцией. Было уделено исключительно серьёзное внимание способу плавной передачи собранной палеты с рольганга на шаттл, плавного старта и останова движения привода самого шаттла и передачи палеты на упаковочный рольганг.

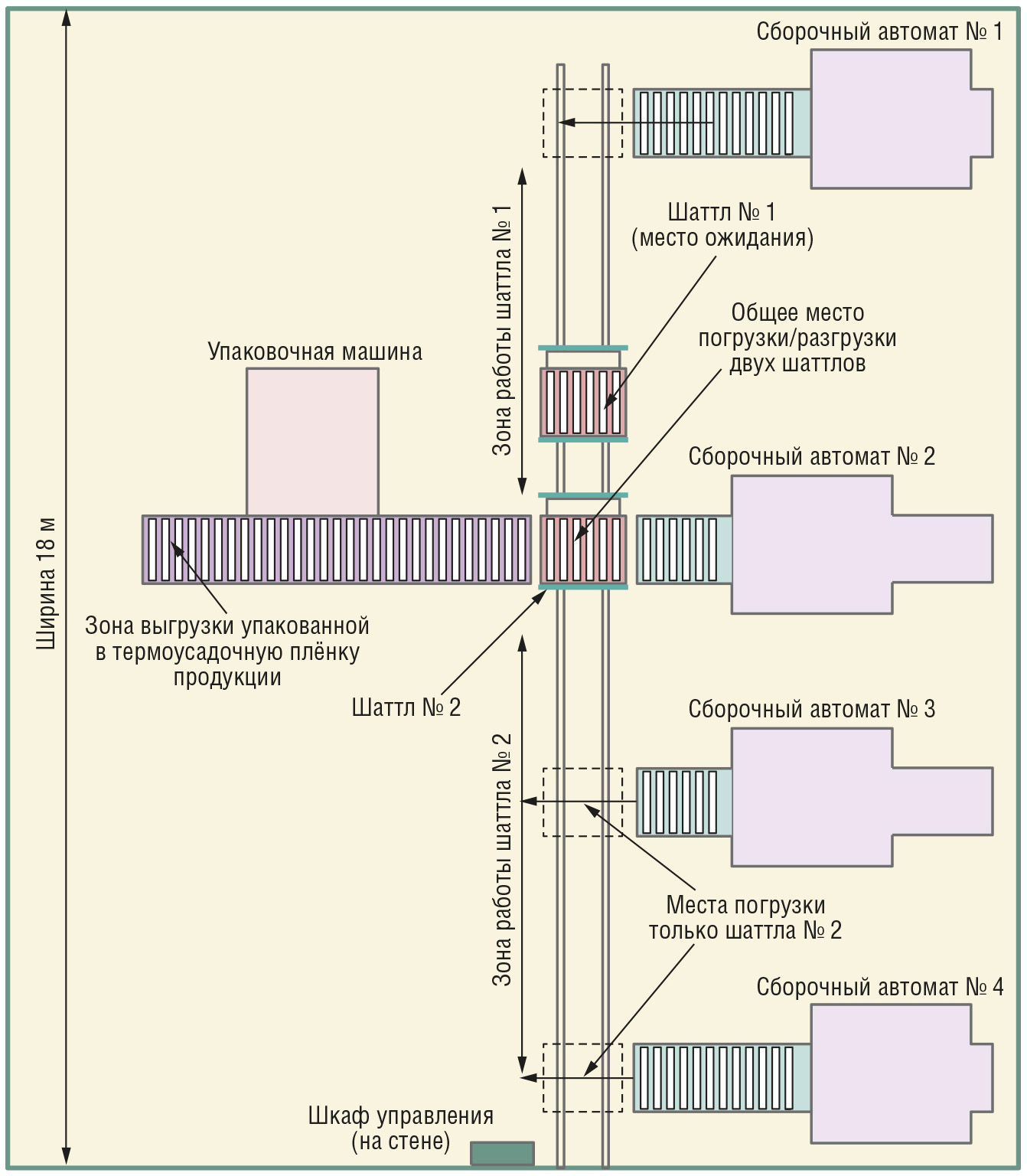

Схема расположения основного оборудования упаковочного цеха приведена на рис. 1.

Перед инженерами предприятия возникло достаточно большое количество вопросов относительно конструкции шаттлов и способа управления всей системой, которые впоследствии были успешно решены.

По механической части системы были реализованы следующие принципиальные решения:

- изготовлены два шаттла с минимальным общим весом и габаритами (рис. 2);

- в конструкции шаттлов применены только типовые изделия, за исключением рельсовых катков, изготовленных на токарном оборудовании;

- для движения шаттлов по рельсам использован обычный трёхфазный электродвигатель мощностью 1 кВт с понижающим редуктором и цепным приводом на приводное колесо;

- для приёма/передачи палеты на шаттл установлен рольганг на сварную раму с приводом от комплектного понижающего редуктора;

- рельсовый путь выверен по нивелиру строго горизонтально, смонтирован на одном уровне с основным полом цеха и заделан в бетонную стяжку.

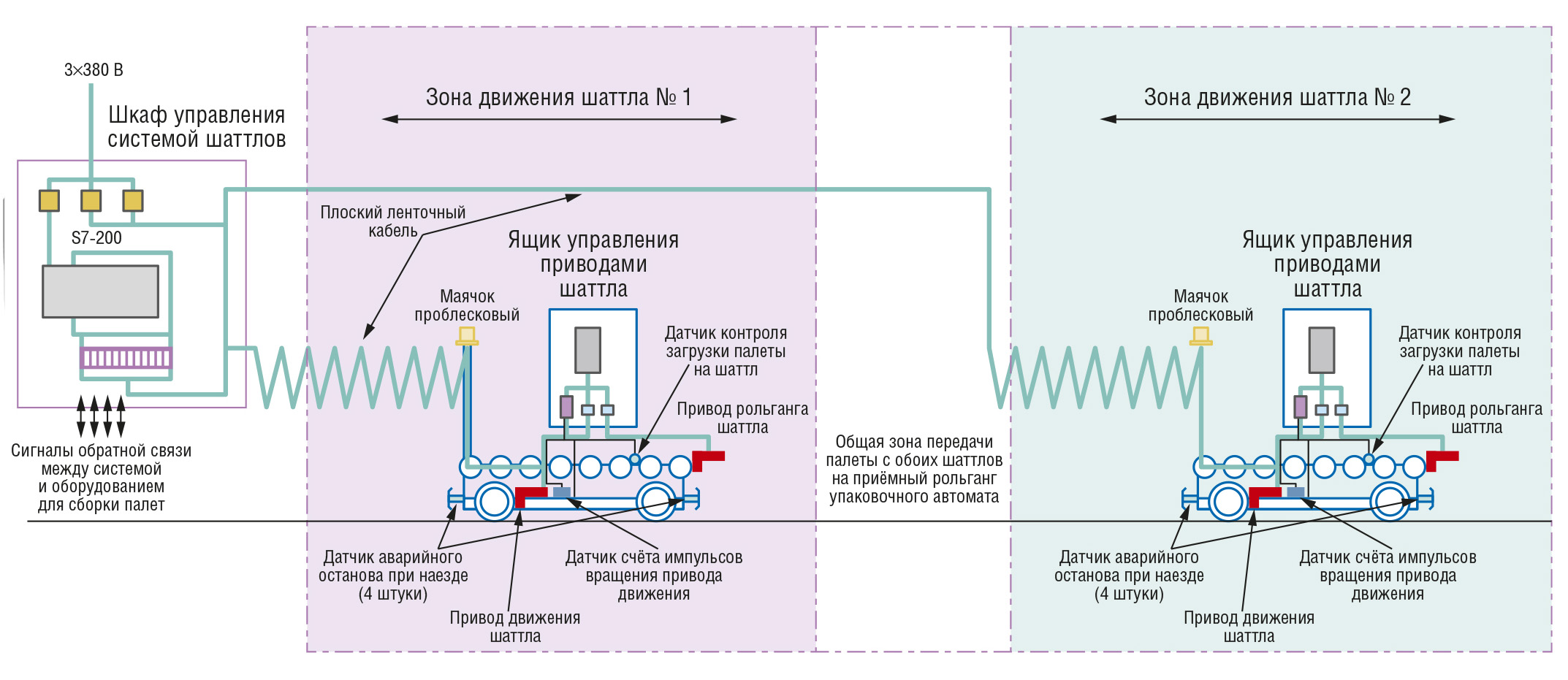

Электрическая «начинка» каждого шаттла состоит из следующих элементов:

- двух одинаковых электродвигателей с понижающими редукторами, приводящих в движение сам шаттл и рольганг;

- одного общего преобразователя частоты Altivar фирмы Schneider Electric на два электродвигателя;

- двух индуктивных датчиков приближения диаметром 18 мм фирмы OMRON, одного для контроля наличия палеты на рольганге, второго для подсчёта оборотов ротора двигателя привода шаттла;

- двух пускателей фирмы Moeller, осуществляющих коммутацию электродвигателей в соответствующий момент работы;

- периферийной системы безопасности, служащей для избежания столкновений и наезда на препятствия и снабжённой для этого проблесковым маячком, предупреждающим о передвижении шаттла.

Подача питания на преобразователь частоты, контрольного напряжения, управляющих сигналов (как поступающих с датчиков шаттла, так и подающихся для управления пускателями и преобразователем, а также системой безопасности) осуществляется с помощью ленточного кабеля фирмы Lappkabel методом движущегося шлейфа по натянутому тросу со спуском в квадратной трубе на каждый шаттл (рис. 3).

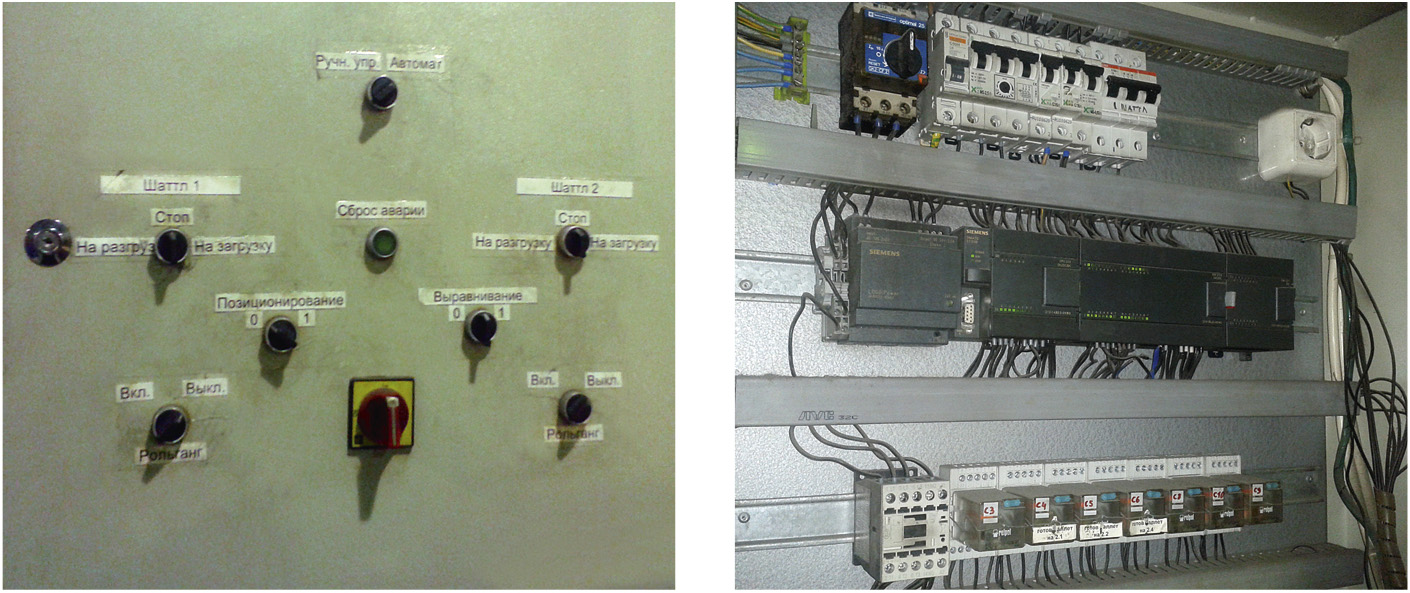

Также реализована система ручного управления всеми компонентами системы в виде переключателей и кнопок, расположенных на дверце шкафа управления, закреплённого на стене цеха. В этом же шкафу расположены логический контроллер и автоматы защиты приводов от короткого замыкания. Внешний вид шкафа управления показан на рис. 4.

Управление шаттлами осуществляется от одного логического контроллера S7-200. Выбор на него пал из-за надёжности, низкой стоимости и относительной несложности программирования.

На рис. 4 справа виден сам контроллер с блоками питания и двумя блоками расширения входов/выходов. Сверху расположены автоматы защиты преобразователей частоты, а снизу – реле обратной связи.

Одной из проблем, стоявших перед разработчиками, была задача использования минимально достаточного количества средств контроля и управления и обеспечения при этом необходимой точности позиционирования каждого шаттла на определённом погрузо-разгрузочном месте. В силу этого, например, разработчики отказались от энкодеров, сильно увеличивающих количество входных сигналов в условиях ограничения количества линий в кабеле; вместо их применения были реализованы очень простые и элегантные технические решения, позволившие обеспечить высочайшую точность позиционирования шаттлов в пределах ±0,5 см.

В системе реализована обратная связь между упаковочной машиной и каждым из сборочных автоматов. Эта связь решает три задачи:

- вызов шаттла для погрузки собранной палеты и доставки на упаковку;

- подача подтверждения о готовности приёма палеты на шаттл;

- подача подтверждения о том, что шаттл загружен палетой, для разрешения продолжения работы сборочного автомата.

Так как оба шаттла подают собранные палеты на одну общую упаковочную машину, то перед приёмным рольгангом этого упаковочного автомата может находиться любой из них. Обычно последний доставивший палету шаттл находится в простое перед упаковочным автоматом. Логика работы контроллера предусматривает все ситуации, вытекающие из независимой работы обоих шаттлов. Примеры таких ситуаций: пустой шаттл, стоящий в стороне от упаковочной линии, подъезжает к ней, если другой шаттл уже освободил это место, отправляясь за готовой палетой к другой производственной линии; или любой из шаттлов, загруженный палетой, ожидает на безопасном расстоянии, когда освободится упаковочный рольганг и отъедет другой шаттл. Дополнительно в целях обеспечения непрерывности процесса сборки готовой продукции на палеты на двух сборочных линиях установлены промежуточные рольганги на одну палету, и в случае сервисных работ или заминок на упаковке в плёнку сборочный автомат может бесперебойно продолжать сборку палеты, а шаттлы могут без нарушений выполнить свой цикл работы. Все приводы шаттлов начинают движение и вращение очень плавно благодаря наличию преобразователей частоты. При наезде на препятствие шаттл резко останавливается и ожидает освобождения пути, затем продолжает своё движение.

Достоинства системы

Главное достоинство системы – отсутствие оператора. Система автоматически подаст шаттл при необходимости. Также программно реализовано полуавтоматическое управление с защитой «от дурака» (невозможно разгрузить палету, не позиционировав шаттл в месте разгрузки, и невозможно укатить шаттл дальше установленной зоны его перемещения), необходимое лишь для приведения системы в исходное состояние после ремонта или замены датчиков. Как показала практика, сбои, вызванные пропаданием питания, не влияют на работу системы из-за чётко продуманной программы. После возобновления подачи питания шаттлы продолжают работу в автоматическом режиме.

На рис. 5 показана транспортируемая палета на пути к упаковочному автомату.

С целью ускорения работы предусмотрен заблаговременный вызов шаттла. Небольшое время ожидания перед погрузкой на шаттл реализовано для того, чтобы оператор мог вовремя среагировать на нештатные ситуации, например возможное торможение некачественно сколоченного поддона за выступающие части рольганга и его перекос на нём. В этом случае для временного останова передачи развёрнутой палеты на шаттл оператор может либо остановить передачу палеты, либо использовать штатную систему останова по наезду на препятствие. Скорость передвижения шаттлов выбрана минимальная, исходя из соображений безопасности персонала и достаточной производительности.

Особенности проекта

Описанная система создавалась только силами коллектива предприятия. Алгоритм отрабатывался на функционирующем оборудовании и показал свою эффективность. За уже пятилетнюю работу системы в круглосуточном режиме не случилось ни одного простоя или отказа оборудования. Заменялась только индикация движения шаттла с лампы накаливания на светодиодные импульсные индикаторы, и ещё была произведена замена компонентов системы защиты от наездов и столкновений на более надёжные. Система показала свою исключительную надёжность. Единственное требование по её обслуживанию – регулярное поддержание чистоты в шкафах управления и чистоты рельсового пути. В целях поддержания на высочайшем уровне безопасности персонала при эксплуатации шаттлов регулярно выполняются все необходимые для этого профилактические мероприятия.

Внедрённая система автоматизации позволила существенно сэкономить на дорогостоящих автоматах упаковки в плёнку, одновременно позволив использовать всего лишь один такой автомат при почти полной его загрузке.

Автоматическая система управления шаттлами создавалась с возможностью её лёгкого дополнения или изменения количества производственных линий. Такая система может быть востребована на любых предприятиях, где производится упаковка или сортировка упакованной продукции. ●

E-mail: sergvolf.vv@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!